Руководство по эксплуатации «ПРИБОР ДЛЯ ИЗМЕРЕНИЯ ТВЕРДОСТИ МЕТАЛЛОВ И СПЛАВОВ ПО МЕТОДУ БРИНЕЛЛЯ» (Тип ТШ-2М )

Допущено в установленном порядке для использования в организациях заказчика.

ПРИБОРДЛЯ ИЗМЕРЕНИЯ ТВЕРДОСТИ МЕТАЛЛОВ И СПЛАВОВ ПО МЕТОДУ БРИНЕЛЛЯ

Тип ТШ-2М -ТЕХНИЧЕСКОЕ ОПИСАНИЕ И ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

ТШ-2М.ТО

1973

Техническое описание и инструкция по эксплуатации предназначены для ознакомления обслуживающего персонала с монтажом, эксплуатацией и правилами ухода за прибором.

Нормальная эксплуатация машины или прибора и срок службы зависят от соблюдения правил, изложенных в техническом описании и инструкции по эксплуатации.

1. НАЗНАЧЕНИЕ

Прибор типа ТШ-2М предназначен для измерения твердости металлов и сплавов по методу Бринелля в соответствии с ГОСТом 9012—59 при температуре 20± 10 С.

2. ТЕХНИЧЕСКИЕ ДАННЫЕ

-

2.1. Пределы измерения, ПВ.......... от 8 до 450

-

2.2. Испытательные нагрузки, кгс........187,5; 250; 750;

1000; 3000

-

2.3. Погрешность нагрузок не должна превышать, %.....±1

Вариация нагрузок не должна превышать........I

2,1. Отклонение среднего значения числа твердости, полученного на поверяемом приборе, от средней твердости образцовой меры 2-ю разряда МТБ, ГОСТ 5. 1992—73, не более, %:

Вариация показаний прибора при поверке его образцовыми мерами твердости 2-го разряда МТБ,

ГОСТ 5. 1992—73, не более, %:

30±4; 60+6

2,5; 5; 10 группа В

. . 0,180

-

2.6. Диаметры стальных шариков, н.н .....

Допускаемые отклонения по ГОСТу 3722 — 60...

-

2.7. Мощность, потребляемая прибором от сети 3-фазного тока напряжением 220/380 а и частотой 50 гц, кет. . .

-

2.8. Размеры рабочего пространства, мм:

а) наибольшая высота рабочего пространства,

. . 250

. . 125

, , 730

, . 225

, , 880

, . 180

не менее............. ■ • •

б) расстояние от центра отпечатка до станины,

не менее .................

-

2.9. Габаритные размеры, зм(:

длина................

ширина................

высота................

-

2.10. Масса прибора, кг ........... , , ■

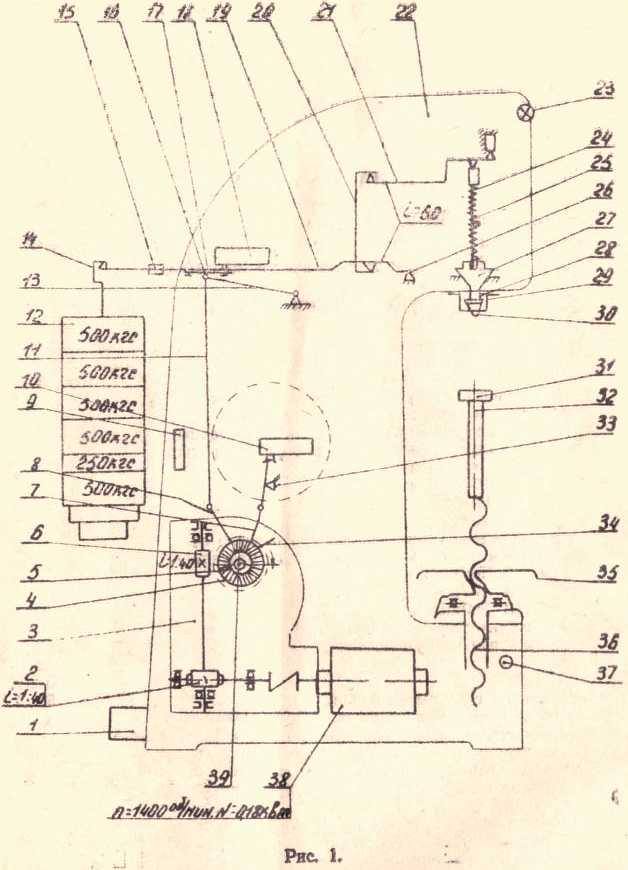

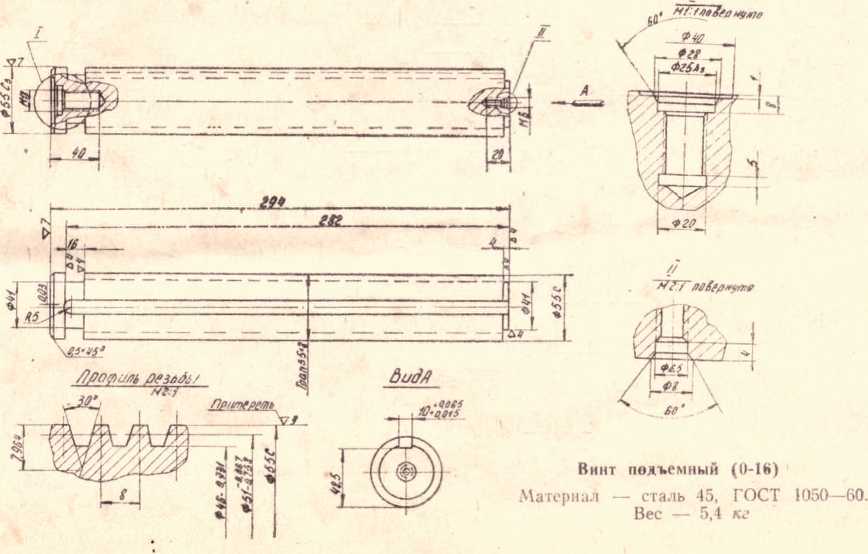

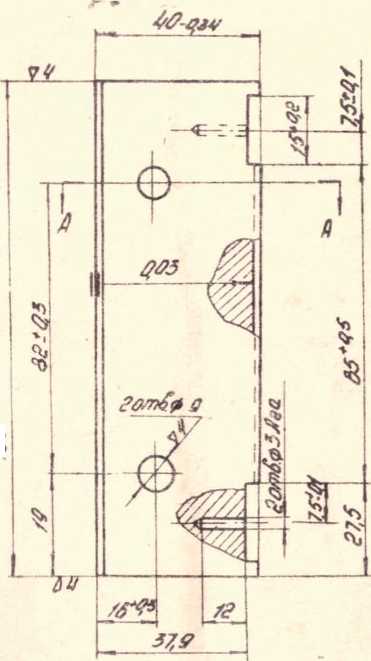

Рис. 1.

Схема прибора ТШ-2М:

1 — магнитный пускатель; 2 — червячная пара; 3 — редуктор; 4 — шкала; 5 — чашка; 6 — червячная пара; 7 — неподвижный упор; 8 — кривошип; 9 — резистор ПЭВ-50: 10 — микропереключатель; 11 — шатун; 12 — грузы; 13 — вилка; 14 — подвеска; 15 — движок; 16—ролик; 17— планка; 18 — микропереключатель; 19 — большой рычаг; 20—серьга; 21 — малый рычаг; 22 — станина; 23 —сигнальная лампа; 24 — шпиндель: 25 — пружина; 26 — подшипник; 27 — шпиндельная втулка: 28 — винт: 29 — ограничитель; 30 — шариковая оправка с шариком; 31 — сменный стол; 32 — подставка; 33 — рычаг; 34 — подвижный упор; 35 — маховик; 36 — подъемный винт; 37 — пусковая кнопка; 38 — электродвигатель;

39 — зажим

3. УСТРОЙСТВО ИЗДЕЛИЯ И ЕГО ОСНОВНЫХ ЧАСТЕЙ

Прибор (рис. 1) включает в себя следующие механизмы, смонтированные на литой чугунной станине:

механизм привода, состоящий из двухступенчатого редуктора (передаточное отношение ) и электродви

гателя 38;

механизм подъемного стола, в который входит винт 36, маховик 35. подставка 32, сменные столы 31;

механизм подъема рычажного устройства, включающий в себя кривошип 8, шатун 11, ролик 16, вилку 13;

микропереключатель 10; неподвижный упор 7; чашку 5; зажим 39. Подвижный упор 34 и рычаг 33 образуют механизм переключения движения (реверсирования);

в приборе применен механизм нагружения, состоящий из малого рычага 21, серьги 20 и большого рычага 19, с общим передаточным отношением 1:60.

4. РАБОТА ИЗДЕЛИЯ И ЕГО СОСТАВНЫХ ЧАСТЕЙ

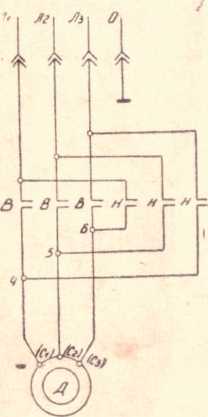

Нажимая па пусковую кнопку 37. включают магнитный пускатель «В» (см. рис. 1), который своими контактами включает электродвигатель 38 в сеть.

Вращение ротора электродвигателя через червячный двухступенчатый редуктор 3 (с общим передаточным отношением 111,

40 ’ То = 1600 * передается на крнвошипно-шатунныи механизм нагружения.

Шатун 11 с укрепленным на нем роликом 16 опускается, и освобожденная рычажная система нагружения передает через шариковую оправку 30 с шариком на испытываемое изделие заданную испытательную нагрузку. Механизм нагружения возвращается в исходное положение механизмом переключения.

Это происходит следующим образом: подвижный упор 34, укрепленный на чашке 5, закрепляют двумя конусами и зажимом 39 на валу червячного редуктора, который, вращаясь, поворачивает рычаг 33. Рычаг 33, перемещаясь под действием подвижного упора 34, замыкает нормально-открытый контакт 1МП микропереключателя 10. Контакты «В» размыкаются, а «Н» — замыкаются, меняя фазы электродвигателя.

При реверсированном вращении электродвигателя неподвижно закрепленный на валу редуктора упор возвращает рычаг 33 в исходное положение При этом размыкаются нормально-открытый контакт 1МП (рис- 2) микропереключателя и контакты «Н» — электродвигатель отключается от сети.

Пружина-25 (см. рис 1) поднимает втулку 27 к конусному гнезду втулки, установленной в станине прибора. Конусное направление служит только для предварительной ориентировки положения шпинделя. При проведении испытания изделие, установленное на столе 31 прибора, упирается в шарик и, сжимая пружину, снимает втулку 27 с конусного направления.

Следовательно, внедрение шарика в испытываемое изделие под нагрузкой происходит без трения, если не считать малого трения в призмах механизма нагружения. Ограничитель 29 позволяет шарику подняться до требуемой величины, пока втулка 27 не коснется торца шпинделя 24.

Время выдержки испытываемого под полной нагрузкой изделия проверяют с помощью сигнальной лампы 23. В момент отрыва ролика 16 от планки 17 большого рычага 19 микропереключатель 18 замыкает цепь 11 лампа загорается.

При подходе ролика к рычагу с планкой цепь размыкается и лампа гаснет.

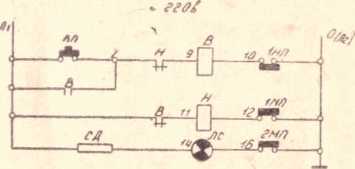

Рис. 2. Принципиальная электрическая схема прибора ТШ-2М

Принципиальная схема выполнена на подключение прибора к электросети напряжением 380 в.

При включении прибора в сеть напряжением 220 в необходимо провод 0 (Л2) цепи управления переключить с корпуса прибора па фазу Л,.

|

Обозначение |

Наименование |

Количество |

| Примечание |

|

д |

Электродвигатель асинхронный АОЛ 12-4; 350/220 в переменного тока; | ||

|

0,18 кет; 1400 об 1 мин; ГОСТ 8242—56 |

1 |

Исполнение М 361 | |

|

В: Н |

Пускатель магнитный ПМЕ-111; 220/50; 2 н о.+2 и. з.; МРТУ 16.529.008—65 |

2 | |

|

КП |

Кнопка управления КЕ-011; |

Толкатель черного | |

|

МРТУ 16.526.007—65 |

1 |

цвета | |

|

1.МП; 2ЧП |

Микропереключатель МП -2102; МРТУ 16.526.012—65 |

2 | |

|

лс |

Лампа миниатюрная МН-6,3-0,22; с резьбовым цоколем Р10/13-1; | ||

|

ГОСТ 2204—65 |

1 | ||

|

К поз. 5 |

Арматура сигнальная АС-0; цвет линзы красный; ГОСТ 10264—62 |

1 | |

|

СД |

Резистор ПЭВ-50-1, 1к± 10 ГОСТ 6513—62 |

1 | |

|

Pill |

Розетка штепсельная А-700; МРТУ 16.526.021-68 |

1 |

5 УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

Запрещается работать на приборе лицам, незнакомым с техническим описанием и инструкцией по эксплуатации.

Прибор заземлите и периодически проверяйте. Во избежание выкрашивания призм и поломки рычага не увеличивайте нагрузку, указанную в техническом описании.

При настройке и регулировании внутри прибора отключите его от сети.

Грузы на подвеске располагайте пазами относительно друг друга под углом 90 .

По окончании работы отключите прибор от сети, при этом вилку с питающим проводом выньте из розетки.

6. ПОРЯДОК УСТАНОВКИ И МОНТАЖА

-

1. Извлеките прибор из упаковочного ящика, осмотрите его и проверьте комплект принадлежностей согласно прилагаемому паспорту.

Удалите антикоррозионную смазку со всех узлов и деталей прибора. Освободите большой рычаг от дополнительного крепления.

-

2. Установите прибор в сухом и чистом помещении на прочном, выверенном по уровню столе высотой 550—600 мм. Вибрация от работающих вблизи машин и станков недопустима.

-

3. Столы, подъемный винт, маховик и направляющую втулку тщательно промойте бензином. Резьбу подъемного винта и маховика, а также рабочую поверхность втулки после промывки смажьте тонким слоем приборного масла (МВП), ГОСТ 1805 -51, пли масла марки I, ГОСТ 1840—51. Периодически, 2 раза в месяц, смазывайте втулки редуктора.

-

4. Подвесьте на рычаг 19 подвеску 14 с набором грузов, расположенных пазами относительно друг друга под углом 90°.

-

5. Установите трехфазную розетку прибора и подключите ее к сети трехфазного тока напряженпем'380/220 в с нулевым проводом. Корпус прибора заземлите. Рекомендуется защитить прибор от токов короткого замыкания автоматическим выключателем типа АП-50.

-

6. Убедитесь в правильности вращения ротора электродвигателя. Для этого, нажав на пусковую кнопку 37, проследите направление вращения чашки прибора. Если чашка прибора вращается по часовой стрелке, то подключение правильное; если против часовой стрелки, выньте вилку из штепсельной колодки. После переключения фаз проверьте автоматическое выключение двигателя.

Перед началом работы убедитесь в следующем:

а) в исправности механизма привода, который должен работать плавно, без шуМа и вибрации;

б) в надежной работе механизма нагружения при включенном механизме привода.

7 ПОДГОТОВКА К РАБОТЕ

Прибор предназначен для измерения твердости изделий с цилиндрической и плоской поверхностями. Шероховатость испытываемой поверхности должна быть не ниже 6-го класса по ГОСТу 2789—59.

Допускается проводить испытания изделий с меньшей чистотой поверхности, но при этом следует учитывать погрешности при измерении из-за нечеткого изображения отпечатка.

Обработка испытываемой поверхности изделия не должна изменять твердости испытываемого металла (наклеп или отпуск от неправильной обработки).

Поверхность образца должна быть сухой и чистой: краску, гальванические покрытия, окалину, обезуглероженные или цементированные слои удалите, если основной целью не является испытание данного слоя.

Испытываемую поверхность изделия устанавливайте перпендикулярно оси наконечника.

Толщина испытываемого изделия должна быть не менее десятикратной глубины отпечатка.

Для определения твердости тонких листов из одного материала накладывайте их друг на друга до тех пор, пока не образуется слой достаточной толщины, при этом листы должны плотно прилегать друг к другу.

При испытании катаного материала рекомендуется делать отпечатки перпендикулярно направлению проката.

Цилиндрические изделия испытывайте на v-образных столах (призматических). Перед проведением испытания в зависимости от марки изделия выберите величину испытательной нагрузки и соответствующую шариковую оправку.

Для ориентировки при выборе нагрузки пользуйтесь данными приведенной ниже таблицы.

Выбпав по таблице нагрузку и соответствующий диаметр шарика, установите на подвеску 14 набор грузов, учитывая, что рычажная система с подвеской создает нагрузку 187,5 кгс.

. 9

|

Материал |

Интервал чисел твердости по Бринеллю |

Толщина испытываемого образца, мм |

Диаметр шарика, мм |

11а грузка, кгс |

Выдержка под нагрузкой, сек |

|

Черные металлы |

140-450 |

от 6 до 3 |

10 |

зооо |

10 |

|

от 4 до 2 |

5 |

7.50 | |||

|

менее 2 |

■ 2,5 |

187,5 | |||

|

Черные металлы |

140 |

более 6 |

10 |

1000 |

10 |

|

от 6 до 3 |

5 |

250 | |||

|

Цветные металлы и | |||||

|

сплавы (медь, латунь, |

от 6 до 3 |

10 |

3000 |

30 | |

|

бронза, ма гниевые |

от 4 до 2 |

5 |

7.50 | ||

|

сплавы и т. д.) |

130 |

менее 2 |

2.5 |

187,5 | |

|

Цветные металлы л | |||||

|

сплавы (медь, латунь, | |||||

|

бронза, ма гниевые |

от 9 до 3 |

10 |

1000 |

30 | |

|

сплавы и т. д.) |

35—130 |

от 6 до 3 |

5 |

250 | |

|

Цветные металлы и | |||||

|

сплавы (алюминий, | |||||

|

подшипниковые спя а- | |||||

|

вы и т. д.) |

8—35 |

более 6 |

10 |

250 |

60 |

Для получения на приборе различных нагрузок установите на подвеску грузы с таким расчетом, чтобы сумма намаркированного условного веса их и подвески составила бы величину требуемой нагрузки.

Во втулке шпинделя закрепите винтом 28 выбранную оправку с шариком. Поджимайте образец маховиком 35 к шарику до тех пор, пока нс почувствуется, что пружина 25 предварительной нагрузки сжата до соприкосновения шпинделя с втулкой.

Вращение маховика прекратите, опустите до образца ограничитель 29 и законтрите гайкой.

Необходимую выдержку под нагрузкой получайте на приборе следующим образом: шкалу 4, градуированную по твердости и нагрузкам, установите ориентировочно на требуемую твердостьп нагрузку под углом 80° от вертикальной оси сверху влево. Чашку 5 с делениями времени выдержки 10; 30; 60 сек поставьте соответствующей риской заданной выдержки против риски твердости. После выверки времени по секундомеру шкалу 4 откорректируйте корректировочными рисками по чашке 5 (поворотом по часовой стрелке время уменьшают, поворотом против часовой стрелки — увеличивают). Цена деления корректировочных рисок — одна секунда. Настройка шкалы 4

остаётся постоянной для любой твердости и времени выдержки в пределах данной нагрузки.

При смене нагрузок шкалу 4 настройте в том же порядке. .Периодически 1—2 раза в год смазывайте червячные парыре-дуктора универсальной смазкой УС-2 (Л).

8. ПОРЯДОК РАБОТЫ

Твердость металлов методом Бринелля измеряйте в соответствии с требованиями, изложенными в ГОСТе 9012—59. Для проведения испытания положите образец на стол 31 и вращением маховика 35 поджимайте к шарику до тех пор, пока он не коснется ограничителя 29.

Центр шарика при этом должен находиться от края образца на расстоянии не менее 2,5 диаметра, а от центра соседнего отпечатка не менее 4 диаметров шарика, для металлов с НВ 35 соответственно 3 и 6 диаметров. Испытуемая поверхность должна быть строго перпендикулярна оси шпинделя.

Нажимая на кнопку 37, включите электродвигатель. По окончании работы электродвигателя отпечаток замерьте микроскопом в двух взаимно перпендикулярных направлениях и определите среднее арифметическое из двух измерений. Разница измерений не должна превышать 2%.

Точность измерения диаметров отпечатков при испытании шариками 10 и 5 лои должна быть не ниже 0,05 мм, а при испытании шариком диаметра 2,5 мм ■— 0,01 льи. Отпечатки с точностью 0,01 лш измеряйте средствами, имеющимися в распоряжении потребителя и обеспечивающими указанную точность.

По измеренному диаметру отпечатка, известной нагрузке и диаметру шарика твердость НВ определяйте по таблице, помещенной в аттестате, прилагаемом к микроскопу, или по таблице ГОСТа 9012—59 с округлением результатов до целого числа — для металлов с твердостью выше 100 кгс/мм*; до одной десятой — для металлов с твердостью менее 100 кгс!мм2.

Примечание. Число твердости по Бринеллю может быть также вычислено по формуле

2Р

НВ = —----/ ,

-D(D - V D2 - d2

где D — диаметр шарика, мм;

Р — нагрузка на шарик, кгс;

d— диаметр отпечатка, леи.

Число твердости во всех случаях обозначается НВ, указание размерности кгс/мм’- опускается.

В протоколе испытаний должны быть указаны нагрузки, дйаметры шариков и продолжительность выдержки. Диаметры полученных отпечатков, должны находиться в пределах от 0,2 до 0,6 диаметра шарика, в противном случае испытание недействительно. Если после получения отпечатка боковые стороны образца окажутся деформированными, испытание считается недействительным. В этом случае испытание дол-х жно быть произведено шариком меньшего диаметра при соответствующей нагрузке.

-

9. ИЗМЕРЕНИЕ ПАРАМЕТРОВ РЕГУЛИРОВАНИЕ

И НАСТРОЙКА

Поверка прибора по нагрузкам

Величину испытательных нагрузок поверяйте образцовым динамометром на сжатие 3-го разряда (с прибором не поставляется). Поверку по нагрузкам производите со снятым ограничителем 29, диаметр шарика в оправке должен быть 10 мм.

При поверке выполните следующее:

-

1. Опустите подъемный винт и установите на стол динамометр.

-

2. Подведите винт с динамометром до соприкосновения с шариком оправки и сожмите пружину 25 до приложения предварительной нагрузки.

-

3. Включите прибор и отсчитайте показания динамометра. Погрешность величины испытательной нагрузки не должна превышать ±1%. Для достижения этой точности отрегулируйте движок 15 рычага 19 или под переднюю призму (дет. 4-48) положите тарпровочные прокладки. Общая толщина не более 1.5 мм. (Завод прокладки не поставляет).

-

4. Опустите подъемный винт и снимите динамометр. Выдержку под нагрузкой поверяйте секундомером по продолжительности горения сигнальной лампы.

Допуск на время выдержки:

для 10 сек ± 2 сек

для 30 сек ± 4 сек

для 60 сек ± 6 сек

Все виды поверки прибора производите при температуре окружающей среды 20±10°С-

12 «.

Поверка на правильность показаний по образцовым мерам твердости

Точность показаний прибора устанавливайте при помощи образцовых мер твердости, прилагаемых к прибору. Для этого сделайте следующее:

-

1. Установите нагрузку 3000 кгс на подвеске 14.

-

2. Для заданной нагрузки выберпЧе необходимую выдержку под нагрузкой, при этом риску на шкале чашки 5, соответствующую заданной выдержке, установите против риски шкалы 4, соответствующей твердости образцовой меры с учетом диаметра шарика (подробно см. раздел «Порядок работы»),

-

3. Закрепите чашку винтом.

-

4. На испытательный стол 31 положите образцовую меру твердости, подожмите маховиком 35 до ограничителя 29 (ограничитель должен быть установлен на соответствующий испытательный шарик) и нанесите три отпечатка.

Предварительно один-два накола выполните на каком-либо куске металла подходящей твердости для «обжатия» прибора.

Расстояние от центра отпечатка до края плитки должно быть не менее чем 2,5 диаметра, а расстояние между центрами двух соседних отпечатков не менее 4 диаметров.

Отпечаток замерьте в двух взаимно перпендикулярных направлениях микроскопом МПБ-2, прилагаемым к прибору.

По таблицам ГОСТа 9012—59 определите показание прибора по твердости и сравните его с показаниями образцовой меры твердости. Погрешность показания прибора определите по отклонению среднего значения твердости, полученной при поверке прибора, от среднего значения числа твердости образцовой меры.

Текущий контроль показаний прибора производите перед каждой серией испытаний.

10. ПЕРЕЧЕНЬ ОСНОВНЫХ ПОВЕРОК ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПРИБОРА

Что поверяется и при помощи какого инструмента, приборов и оборудования. Методика поверки

Технические требования

Отклонение от перпендикулярности не должно превышать 0.45-1-100 мм.

Поверхность стола (дет. 0-21) должна быть перпендикулярна относительно осп отверстия под испытательный наконечник

Смещение оси отверстия под испытательный наконечник относительно центра опорного стола не должно превышать 0,4 льи

Качка верхней части впита относительно втулки при любом его положении по длине вылета винта не должна превышать 0,25 мм:

-

1. Перпендикулярность поверхности стола относительно оси отверстия под испытательный наконечник поверяйте при помощи специальной оправки длиной 100 мм, вставляемой в отверстие под наконечник, лекальным угольником с рабочим углом 90 и набором щупов

-

2. Смещение оси отверстия под испытательный наконечник относительно центра стола поверяйте следующим образом. На стол прибора положите плоский брусок из мягкого металла с чистой поверхностью, а в отверстие под испытательный наконечник вставьте специальный конус. После этого брусок несколько раз (8-1-10) поднимите к конусу, поворачивая стол после каждого пакода.’ Диаметр окружности наколов не должен превышать 0,8 л/.и

3 Качку винта поверяйте индикатором часового типа ИЧ 02. кл. 0, ГОСТ 577 68, установленным на штативе

11. ПЕРЕЧЕНЬ НАИБОЛЕЕ ЧАСТО ВСТРЕЧАЮЩИХСЯ ИЛИ ВОЗМОЖНЫХ НЕИСПРАВНОСТЕЙ

|

Наименование неисправностей Внешнее проявление и дополнительные признаки |

Вероятная причина |

Метод устранения |

Примечание |

|

Показания прибора не укладываются в пределы твердости образцовых мер |

■ Несоответствие нагрузки на приборе |

Проверьте правильность набора грузов на подвеске | |

|

Сигнальная лампа не включается и не выключается |

Время выдержки под нагрузкой не соответствует нормам |

Установите по шкале правильное время выдержки | |

|

Прибор не выключается |

Неисправен магнитный пускатель. Неисправна кнопка пуска |

Отрегулируйте пуска тель пли кнопку | |

|

Большая качка винта |

Износ подъемного винта, втулки или шпонки |

Изготовьте новые детали согласно приложениям 1, 2, 3 | |

|

Показания прибера не стабильны по нагрузкам |

Износ призмы или подушки |

Изготовьте новые детали согласно приложениям 5, 6, 7, 8, 9 | |

|

Шум в редукторе |

Износ шестерни |

Изготовьте новую сог ласно приложению 4 |

о u о С. о н о

ь

R о

X о

6 О. Е

О к

д н о о

У

о

о. о С

П-ф а О С

сз Е*

С

сч

m

со sj С_

о

2Н 5

О ф -Рс

* ф н с.

ф ST

к! С

а

со са

С-

ф S с5 а о

ф S

а

13. ПРАВИЛА ХРАНЕНИЯ

Храните прибор в законсервированном и упакованном виде в складском помещении при температуре в пределах от+ 40 до —50°С, при относительной влажности воздуха не более 80% и при отсутствии в окружающей среде кислотных и других агрессивных примесей.

По окончании работы прибор тщательно протрите и покройте чехлом.

14 КОНСЕРВАЦИЯ И РАСКОНСЕРВАЦИЯ

Консервации подлежат приборы, окончательно изготовленные и испытанные.

Консервации подлежат все металлические поверхности, кроме окрашенных- Изделия из цветных металлов и с защитными покрытиями со сроком хранения до одного месяца разрешается не консервировать.

Консервацию производите маслом НГ 203Б, ГОСТ 12328—66. Выбор способа нанесения смазки не регламентируется. Слой смазки наносите толщиной 0,5< 1,5 мм при температуре не.ниже 15 С н относительной влажности не выше 70%. Поверхности изделий должны быть обезжирены и высушены. После нанесения слоя смазки все выступающие металлические части оберните парафинированной бумагой.

Расконсервацию прибора производите ветошью, смоченной керосином, после чего прибор протрите сухим обтирочным материалом.

Оберегайте окрашенные поверхности от попадания на них керосина. Все смазанные узлы ц детали промойте 2—5%-ным раствором нитрита натрия с 0,5%-ной кальцинированной содой и высушите-

15. ТРАНСПОРТИРОВАНИЕ

Упаковочный ящик должен иметь салазки.

Внутри ящика прибор закрепите' шпильками, грузы расположите внизу, с правой стороны, и закрепите досками-

Все запасные принадлежности и инструмент, прилагаемые к прибору, тщательно протрите, смажьте консистентной смазкой и уложите в футляр.

Погрузку изделия на железнодорожный, водный или воздушный транспорт производите в полном соответствии с требованиями Министерства путей сообщения, Министерства морского или речного флота пли Министерства гражданской авиации.

17

2*

СО

|

СО | ||

|

измененных | ||

|

замененных |

С о н с *О -о со си | |

|

- |

новых |

Е Ь» н С |

|

изъятых |

X | |

|

• |

Всего листов (страниц) r до- 1 нумеите - | |

|

11омер документа | ||

|

Входящий номер сопроводительной документации | ||

|

Подпись | ||

|

• |

■ йз | |

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИИ

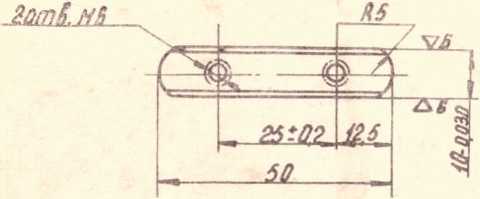

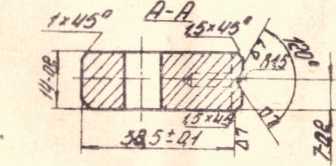

IIриложение 1 V 6 остальное

Биение среднего диаметра резьбы М18

* относительно 0 24 Аз не более 0.02 л.«

/

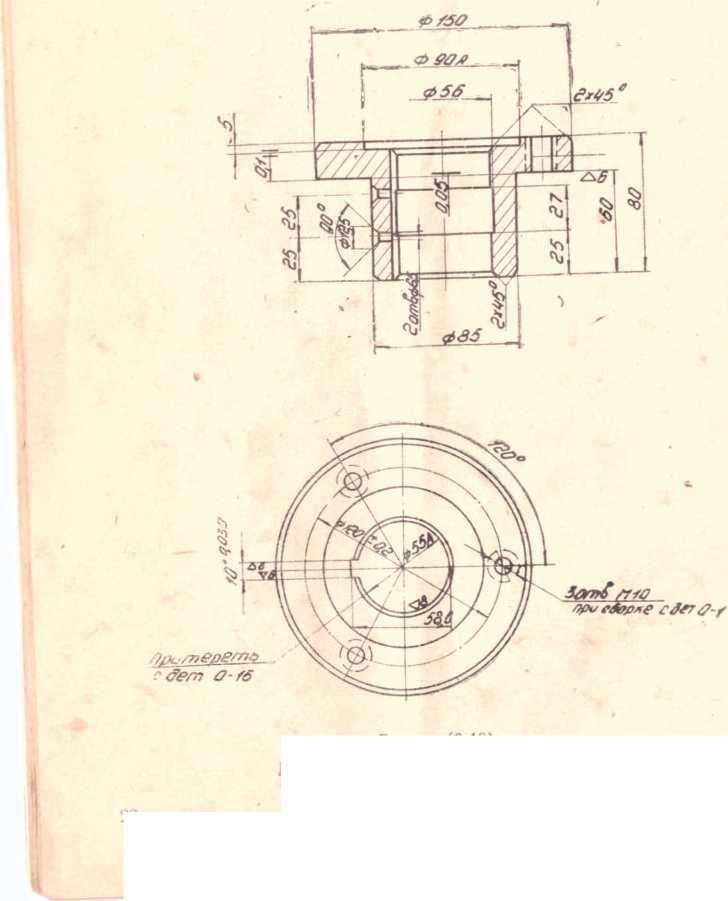

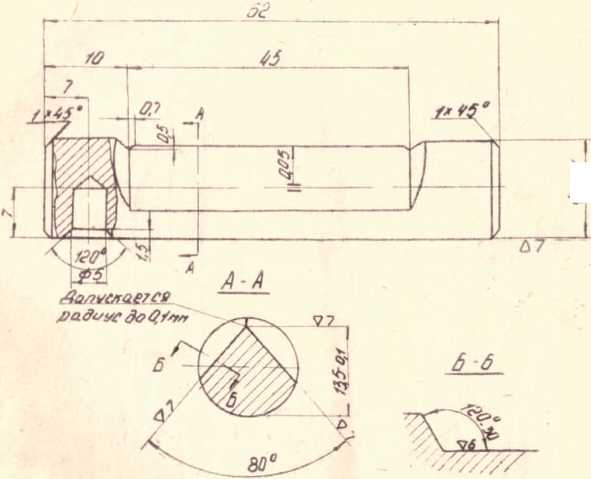

П риложение 2

v 5 остальное

Красить, кроме посадочных поверхностей. МЛ’165 зелено-голубой II, ГОСТ 12034—66.

Втулка (0-18)

Материал С.Ч 21-40, I ОСТ 1412—54.

Вес — 3,8 кг

Приложение 3

v 5 остальное

-

1. Фаски 1X45’’.

-

2. Закалить HRC 26 ‘ 30.

-

3. Покрытие: хим. оке.

Шпонка (0-17)

Материал — сталь 45, ГОСТ 1050—60. Вес — 0,032 кг

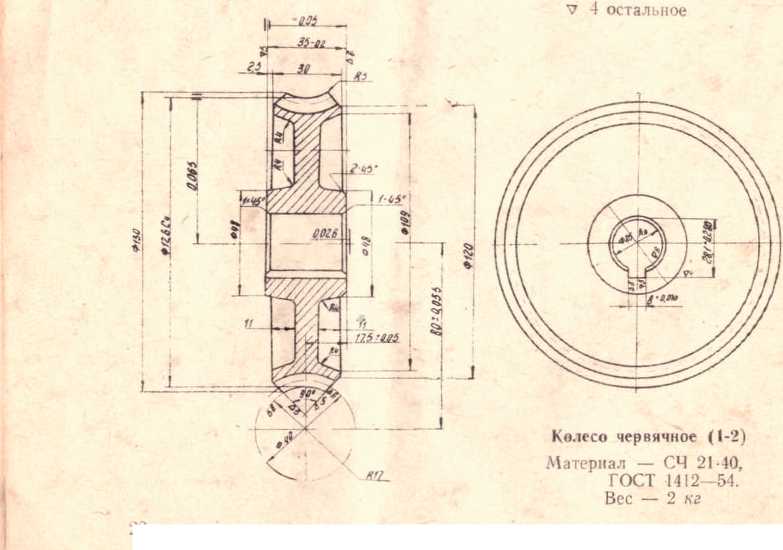

|

Модуль осевой |

ms |

3 | |

|

Число зубьев |

Zj |

40 | |

|

Сопряженный Число заходов червяк 1 Направление винта |

21 |

1 правое | |

|

Межосевое расстояние в обработке |

Ao |

80 | |

|

Степень точности |

— |

8 + 0,0.58 | |

|

Диаметр делительной окружности |

d |

120 | |

|

Контрольный комплекс |

Предельные отклонения межосевого расстояния в обработке |

А в Ao А н Au |

+ 0,0.55 - 0,055 |

|

Допуск на колебание измер. межосевого расстояния за 1 оборот |

®oa |

0,120 | |

|

Допуск на колебание измер. межосевого расстояния на 1 зубе |

8 07 a |

0,042 | |

|

Зацепляется с деталью |

1-28 | ||

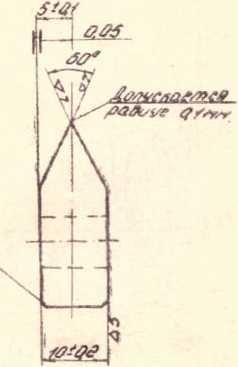

Приложение 5

6 остальное

хим.

-

1. Закалить HRC

-

2. Покрытие:

#0

Подушка (4-42)

Материал — сталь У8А. ГОСТ 1435—54. Вес — 0,487 кг

-г

Приложение 6

V 6 остальное

-

1. Закалить HRC 60-J-62.

-

2, Покрытие: хим. оке.

Материал — сталь У8А. ГОСТ 14-35—54. Вес — 0,15 кг

Приложение 7

5 остальное

’ I. Закалить HRC 60-1-62.

2. Покрытие: хим. оке.

Призма (4-49)

Материал — сталь У8А, ГОСТ 1435—54.

з.

Вес — 0,071 кг

Приложение 8

-

1. Закалить HRC 60-*-62.

-

2. Покрытие: хим. оке.

|

п | |

|

Z |

АЗ |

Призма (4-52)

Материал — сталь У8А, ГОСТ 1435—54.

Вес — 0,045 кг

|

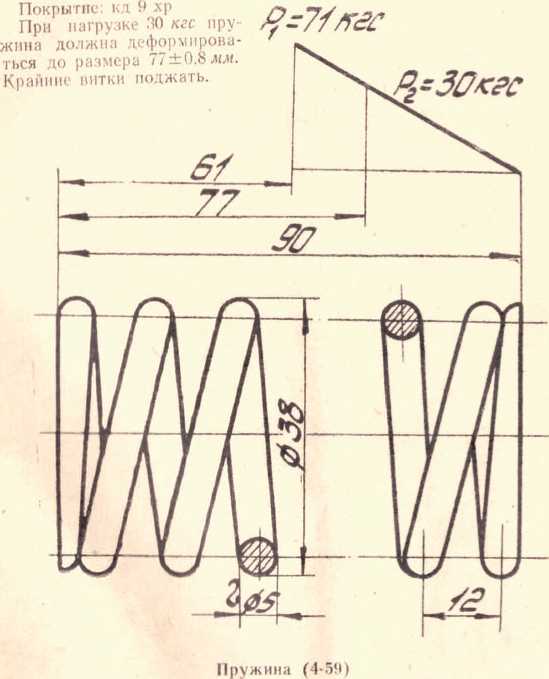

Число рабочих витков |

п |

7 |

|

Число витков полное |

П» |

8,5 |

|

Направление навивки пружины |

правое 42 | |

|

Диаметр ио гильзе |

Ьг | |

|

Диаметр по стержню |

Dc |

24 |

|

Длина развернутой пружины |

L |

935 |

Материал— проволока II—5, I ОСТ 9389—60

Вес — 0,184 кг

г. Кинешма, тип, им. В, И, Ленина, т. 5000, з, 658, 1,4 уч.-изд. л.