Методика поверки «ГСИ. Системы изокинетического отбора проб промышленных выбросов X» (МП 254-0105-2021)

Федеральное государственное унитарное предприятие «Всероссийский научно-исследовательский институт метрологии им. Д.И. Менделеева»

ФГУП «ВНИИМ им. Д.И. Менделеева»

СОГЛАСОВАНО

варя 2021 г.

ора

И. Менделеева»

- <ДА.Н. Пронин

ДОВЕРЕННОСТЬ:

Государственная система обеспечения единства измерений

Системы изокинетического отбора проб промышленных выбросов X

Методика поверки

МП 254-0105-2021

И.о. руководителя научно-исследовательского отдела госэталонов в области

аэро гидрофизических параметров ФГУП «ВНИИМ им. енделеева»

А.Ю. Левин

Руководитель лаборатории испытаний в целях утверждения типа средств измерений аэрогидрофизических параметров ФГУП «ВНШ1М им. Д.И. Менделеева» _______П.К. Сергеев

г. Санкт-Петербург 2021 г.

-

1 Общие положения

Данная методика поверки распространяется на системы изокинетического отбора проб промышленных выбросов X, исполнений ХС-5000, XC-5000V, XD-502, XD-502V (далее - системы), предназначенные для изокинетического отбора проб заданного объема и измерений температуры газопылевого потока, скорости газопылевого потока, абсолютного давления.

Методикой поверки должна обеспечиваться прослеживаемость систем к государственному первичному эталону единицы массы (килограмма) (ГЭТ 3-2020), государственному первичному эталону единицы температуры в диапазоне от 0 до 3200 °C (ГЭТ 34-2020), государственному первичному эталону единицы давления для области абсолютного давления в диапазоне 1х10’! + 7*103 Па (ГЭТ 101-2011), государственному специальному первичному эталону единицы скорости воздушного потока (ГЭТ 150-2012).

Методы, обеспечивающие реализацию методики поверки:

- непосредственное сличение - при проверке измерений температуры, объема пробы, скорости воздушного потока, абсолютного давления.

Системы подлежат первичной и периодической поверке. Методикой поверки не предусмотрена периодическая поверка для меньшего числа измерительных каналов и/или на меньшем числе поддиапазонов измерений.

-

2 Перечень операций поверки средства измерений

-

2.1 Перечень операций поверки приведен в таблице 1.

-

Таблица 1

|

Наименование операции |

Номер пункта МП |

Операции проводимые при поверке | |

|

Первичной поверке |

Периодической поверке | ||

|

Внешний осмотр |

6 |

да |

да |

|

Опробование |

8.1 |

да |

да |

|

Подтверждение соответствия ПО |

9 |

да |

да |

|

Определение метрологических характеристик при: - измерении температуры воздуха |

10 10.1 |

да |

да |

|

- измерении скорости потока |

10.2 |

да |

да |

|

- измерении абсолютного давления |

10.3 |

да |

да |

|

- измерении объема пробы |

10.4 |

да |

да |

2.1 При отрицательных результатах одной из операций поверка прекращается.

-

3 Требования к условиям проведения поверки

При поверке должны быть соблюдены следующие условия:

-

- температура воздуха, °C от +17 до +25;

-

- относительная влажность воздуха, % от 30 до 80;

-

- атмосферное давление, гПа от 840 до 1060.

-

4 Требования к специалистам, осуществляющим поверку

-

4.1 К проведению поверки допускаются лица, допущенные к работе в качестве поверителей, изучившие настоящую методику и эксплуатационную документацию (далее ЭД), прилагаемую к системам.

-

-

5 Метрологические и технические требования к средствам поверки

-

5.1 Метрологические и технические требования к средствам поверки приведены в таблице 2.

-

Таблица 2

|

Номер пункта документа по поверке |

Наименование и тип (условное обозначение) основного или вспомогательного средства поверки; обозначение нормативного документа, регламентирующего технические требования, метрологические и основные технические характеристики средства поверки |

|

10.1 |

Термометр сопротивления эталонный ЭТС-100М, регистрационный номер в Федеральном информационном фонде по обеспечению единства измерений (далее - per. №) 70903-18. Измеритель температуры многоканальный прецизионный МИТ 8.10М, per. № 19736-11. Калибратор температуры ЭЛЕМЕР-КТ-650Н; рег.№ 53005-13. Термостаты переливные прецизионные ТПП-1.1, рег.№ 33744-07. |

|

10.2 |

Рабочий эталон единицы скорости воздушного потока (установка аэродинамическая измерительная) с диапазоном измерений от 2 до 48 м/с, пределы допускаемой абсолютной погрешности ±(0,015+0,015 УИзм) м/с, где Уизм - значение скорости воздушного потока. |

|

10.3 |

Преобразователь давления измерительный СРТ6180, per. № 58911-14. |

|

10.4 |

Счетчик газа барабанный TG 5, per. № 49356-12. Секундомер механический СОПпр, per. № 11519-11. |

-

5.1 Средства поверки должны быть поверены, эталоны - аттестованы.

-

5.2 Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик с требуемой точностью.

-

6 Требования (условия) по обеспечению безопасности проведения поверки

-

6.1 При поверке необходимо соблюдать требования:

-

-

- требования безопасности по ГОСТ 12.3.019;

-

- требования безопасности, изложенные в эксплуатационной документации;

-

- в целях обеспечения безопасности работ и возможности выполнения процедур поверки достаточно одного специалиста.

-

7 Внешний осмотр средства измерений

При проведении внешнего осмотра должно быть установлено соответствие системы следующим требованиям:

-

- соответствие внешнего вида СИ описанию типа СИ;

-

- наличию знака утверждения типа в месте, указанном в описании типа СИ;

-

- комплектность должна соответствовать эксплуатационной документации на данную модификацию системы;

-

- системы не должны иметь дефектов, способных оказать влияние на безопасность проведения поверки и на результаты поверки.

-

8 Подготовка к поверке и опробование средства измерений

-

8.1 Подготовка к работе и включение системы согласно ЭД (перед началом проведения поверки система должен проработать не менее 15 минут).

-

8.2 Подготовка к работе средств поверки и вспомогательного оборудования согласно ЭД.

-

8.3 Опробование системы должно осуществляться в следующем порядке:

-

8.3.1 При опробовании системы устанавливается её работоспособность в соответствии с ЭД.

-

8.3.2 Произведите подготовку системы к работе в соответствии с ЭД (подключите пробоотборный зонд к блоку управления отбором проб, запустите программное обеспечение системы).

-

8.3.3 Убедитесь, что показания всех измеряемых параметров отображаются в программном обеспечении системы, сообщения об ошибках отсутствуют.

-

-

-

9 Проверка программного обеспечения средства измерений

-

9.1 Запустите ПО APEX Autokinetic. Номер версии ПО указан в рабочем поле ПО, на вкладке «Main», над кнопкой «Disconnect».

-

9.2 Система считается прошедшей проверку по данному пункту с положительными результатами, если проверяемые параметры ПО соответствуют данным, представленным в таблице 3.

-

Таблица 3

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

APEX Autokinetic |

|

Номер версии (идентификационный номер) ПО |

не ниже 10708-2 |

-

10 Определение метрологических характеристик средства измерений

-

10.1 Определение абсолютной погрешности измерений температуры выполняется в следующем порядке:

-

10.1.1 Поместите датчики температуры из состава системы в термостат так, чтобы он находился в непосредственной близости от термометра сопротивления платинового ЭТС-100М. ЭТС-100М подключите к измерителю МИТ 8.10. В диапазоне измерений от 0 до 50 °C используйте термостат ТПП-1.1 в остальном диапазоне измерений, свыше 50 до 650 °C используйте Калибратор температуры ЭЛЕМЕР-КТ-650Н.

-

10.1.2 Задавайте значения температуры в пяти точках равномерно распределённых по всему диапазону измерений.

-

10.1.3 На каждом заданном значении фиксируйте показания Тюм, °C системы и эталонные значения Тэт, °C термометра сопротивления платинового ЭТС-100М.

-

10.1.4 Вычислите абсолютную погрешность измерений температуры, АТ, по формуле:

-

-

ДТ=Тизм"Тэт (1)

-

10.1.5 Результаты считать положительными, если абсолютная погрешность системы при измерении температуры во всех выбранных точках не превышает ±1 °C.

-

10.2 Определение абсолютной погрешности измерений скорости потока выполняется в следующем порядке:

-

10.2.1 Поместите в измерительный участок рабочего эталона единицы скорости воздушного потока (установки аэродинамической измерительной) первичный преобразователь скорости потока из состава системы.

-

10.2.2 Задайте значения скорости воздушного потока не менее чем в пяти точках, V-™, м/с равномерно распределенных по диапазону.

-

10.2.3 На каждом заданном значении фиксируйте показания VH3Mi, м/с системы и эталонные значения V3Tli м/с.

-

10.2.4 Вычислите абсолютную погрешность измерений скорости потока, AVi по формуле:

-

AVi^Mi-V™ (2)

-

10.2.5 Результаты считать положительными, если абсолютная погрешность системы при измерении скорости потока во всех выбранных точках не превышает ±(1+0,01 VH3Mj) м/с.

10.3 Определение относительной погрешности измерений абсолютного давления выполняется в следующем порядке:

-

10.3.1 Соедините датчик абсолютного давления из состава системы с преобразователем давления измерительным СРТ6180 и устройством задания и поддержания давления.

-

10.3.2 Задайте значения абсолютного давления в пяти точках равномерно распределенных по всему диапазону измерений.

-

10.3.3 На каждом заданном значении фиксируйте значения измеренные системой, Рюмь кПа и значения, Рэп, кПа измеренные преобразователем давления измерительным СРТ6180.

-

10.3.4 Вычислите относительную погрешность измерений абсолютного давления по формуле:

<5Р = Р"зн|~'>зт| • 100% (3)

^эт4

-

10.3.5 Результаты считать положительными, если относительная погрешность системы при измерении абсолютного давления во всех выбранных точках не превышает ±3 %.

-

10.4 Определение относительной погрешности измерений объема пробы выполняется в следующем порядке:

Определение относительной погрешности измерений объема пробы проводится по

-

10.4.2 Запустите процесс измерений. Время измерения t должно соответствовать установленному в таблице 4 для выбранной точки, контроль времени производите секундомером механическим СОПпр. Фиксируйте показания системы, VHi, дм3 и показания счетчика газа барабанного TG 5 Vi, дм3.

-

10.4.3 Рассчитайте эталонное значение объема пробы по формуле:

точкам в соответствии с таблицей 4. Таблица 4

|

Диапазон задания расхода газа, дм3/мин |

Объем отбираемого воздуха и допускаемое отклонение, дм3 |

Время отбора пробы, мин |

|

400 ± 10 |

5 | |

|

70-88 |

800±100 |

10 |

|

1600± 100 |

20 | |

|

200 ± 10 |

5 | |

|

35-43 |

400±100 |

10 |

|

800±100 |

20 |

10.4.1 Соберите схему подключения счетчик газа барабанный TG 5 в соответствии с приложением А. Зафиксируйте начальное показание счетчика на его дисплее, Vo, дм3. Установите объемный расход газа, соответствующий выбранной точке по таблице 4.

Kai = У-У0 (4)

-

10.4.4 Повторите пункты 10.4.2-10.4.3 задавая значения объёмного расхода газа для всех точек по таблице 4.

-

10.4.5 Приведите значение объема пробы Уд, дм3 к стандартным условиям (температуре 0 °C и давлению 101325 Па) по формуле:

5x273,2

P7V = V

л д‘ 101323,5 х (273,2+1У)

где В - атмосферное давление, Па; ty - температура измеряемого газа, °C.

10.4.6 Вычислить относительную погрешность измерений объема пробы |/;, % по

|

формуле: |

W„,. - VN (6) 8V = ‘ Лх100 |

VN -х

где и‘ - объем газа, полученный системой, дм3, приведенный к стандартным условиям;

VN

10.4.7

д‘ - объем газа, Уд|, дм3, приведенный к стандартным условиям по формуле 5.

Результаты считать положительными, если относительная погрешность системы при измерении объема пробы во всех выбранных точках не превышает ±5 %.

-

11 Подтверждение соответствия средства измерений метрологическим требованиям

В результате анализа характеристик, полученных в результате поверки, делается вывод о пригодности дальнейшего использования средства измерений. Критериями пригодности являются соответствие погрешностей средства измерений пп. 10.1.5, 10.2.5, 10.3.5, 10.4.6 настоящей методики поверки.

-

12 Оформление результатов поверки

-

12.1 В случае положительного результата поверки, сведения о поверке системы передаются в Федеральный информационный фонд по обеспечению единства измерений в установленном порядке. Знак поверки при необходимости наносится на свидетельство о поверке и (или) в паспорт.

-

12.2 В случае отрицательного результата поверки оформляется извещений о непригодности в установленном порядке, с указанием причины непригодности системы.

-

-

12.2 Протокол оформляется по запросу.

-

12.3 В процессе поверки пломбировка не нарушается.

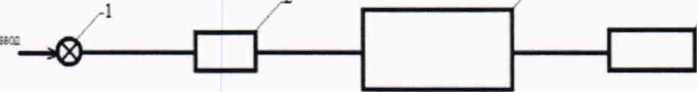

Рисунок 1

Схема подключения при определении погрешности измерения объема пробы и абсолютного давления

-

1 - вентиль тонкой регулировки

-

2 -счетчик газа

-

3 - блок управления системы

-

4 - насос

7