Методика поверки «ГСИ. Машины для испытаний на ползучесть, длительную прочность и релаксацию ATS-2000» (МП ТИнТ 240-2019)

СОГЛАСОВАНО директор «ТестИнТех»

А.А. Саморуков августа 2020 г.

А.Ю. Грабовский 2020 г.

СОГЛАСОВАНО

Главный метролог «ТМС РУС»

Государственная система обеспечения единства измеренийМАШИНЫ ДЛЯ ИСПЫТАНИЙ НА ПОЛЗУЧЕСТЬ, ДЛИТЕЛЬНУЮ

ПРОЧНОСТЬ И РЕЛАКСАЦИЮ ATS-2000

Методика поверки МП ТИнТ 240-2019 г. Москва 2020лист № 2 Всего листов 2 Настоящая методика разработана ООО «ТестИнТех» совместно с ООО «ТМС РУС», в части определения абсолютной погрешности воспроизведения температуры (п. 7.7), и распространяется на машины для испытаний на ползучесть, длительную прочность и релаксацию ATS-2000, (далее по тексту - машины), изготавливаемых «Applied Test Systems», США и устанавливает методику их первичной и периодической поверки.

Машины предназначены для задания силы (нагрузки) на растяжение и изменений линейных размеров образцов под воздействием заданной силы (нагрузки) при механических испытаниях образцов металлов, сплавов, композитов и других материалов.

Первичную поверку машин производят после выпуска из производства и после ремонта, периодическую поверку проводят в процессе эксплуатации.

Интервал между поверками - 1 год.*

* Примечание: в случае, если длительность механических испытаний образцов материалов на ползучесть, длительную прочность или релаксацию превышают срок очередной периодической поверки, допускается проводить периодическую поверку сразу же после завершения механических испытаний.

1 ОПЕРАЦИИ ПОВЕРКИПри проведении поверки должны выполняться операции, указанные в таблице 1. Таблица 1

|

№ п/п |

Наименование операций |

№ пункта документа по поверке |

Обязательность проведения операции при: | |

|

первичной поверке |

периодической поверке | |||

|

1 |

Внешний осмотр, проверка маркировки и комплектности |

7.1 |

да |

да |

|

2 |

Идентификация программного обеспечения |

7.2 |

да |

да |

|

3 |

Опробование |

7.3 |

да |

да |

|

4 |

Определение относительной погрешности задания силы (нагрузки) на растяжение при рычажном нагружении |

7.4 |

да |

да |

|

5 |

Определение относительной погрешности задания силы (нагрузки) на растяжение при прямом нагружении |

7.5 |

да (при наличии прямого нагружения) |

да (при наличии прямого нагружения) |

|

6 |

Определение абсолютной и относительной погрешностей измерения статического удлинения |

7.6 |

да (при наличии измерительного канала) |

да (при наличии измерительного канала) |

|

7 |

Определение абсолютной погрешности воспроизведений температуры |

7.7 |

да (при наличии измерительного канала) |

да (при наличии измерительного канала) |

При проведении поверки должны применяться образцовые средства измерений и вспомогательные средства поверки, приведенные в таблице 2.

Таблица 2

|

№ пункта документа по поверке |

Наименование образцовых средств измерений или вспомогательных средств поверки и их основные метрологические и технические характеристики |

|

7.4, 7.5 |

Переносные динамометры 2-го разряда согласно ГПС для средств измерений силы (утверждённая приказом Госстандарта от 22 октября 2019 №2498), основная погрешность ±0,12% для машин класса точности 0.5 и ±0,24% для машин класса точности 1.0 |

|

7.6 |

Калибратор серии ТС701, модификация ТС701-50-2-0,2 (per. №63161-16) |

|

7.7 |

Преобразователь термоэлектрический платинородий-платиновый эталонный ППО, разряд 1 (per. №1442-00); Термометр сопротивления платиновый вибропрочный эталонный ПТСВ, 2 разряд (per №23040-14); Измеритель температуры многоканальный прецизионный МИТ 8, модификация МИТ 8.10М (per. №19736-11). |

|

Примечание - Все средства измерений, применяемые при поверке, должны иметь действующие свидетельства о поверке. | |

Допускается применение аналогичных средств поверки, обеспечивающих определение

метрологических характеристик, поверяемых СИ с требуемой точностью.

3 ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЕЙК проведению поверки допускаются лица, аттестованные в качестве поверителя и изучившие эксплуатационные документы, имеющие достаточные знания и опыт работы с машиной.

4 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ-

4.1. Перед проведением поверки следует изучить техническое описание и инструкцию по эксплуатации на поверяемое средство измерения и приборы, применяемые при поверке.

-

4.2. К поверке допускаются лица, прошедшие инструктаж по технике безопасности при работе на электроустановках.

-

4.3. При выполнении операций поверки выполнять требования Руководства по эксплуатации к безопасности при проведении работ.

-

4.4. Перед проведением поверки поверяемое средство измерений и приборы, участвующие в поверке должны быть заземлены (ГОСТ 12.1.030).

При проведении поверки должны соблюдаться следующие условия:

-

- машина должна быть установлена в соответствии с руководством по эксплуатации;

-

- температура окружающего воздуха должна быть от плюс 10 до плюс 35 °C;

-

- относительная влажность окружающего воздуха должна быть не более 90 %;

-

- должны отсутствовать внешние источники вибрации, вызывающие изменения показаний дисплея.

Перед проведением поверки должны быть выполнены следующие подготовительные работы:

лист № 4 Всего листов 4 выдержать машину и средства поверки в условиях по п. 5 не менее 1 часа; включить средства поверки не менее чем на 10 минут.

-

7 ПРОВЕДЕНИЕ ПОВЕРКИ

При внешнем осмотре должно быть установлено:

-

- наличие маркировки (наименование или товарный знак фирмы-изготовителя, модификация и заводской номер);

-

- наличие четких надписей и отметок на органах управления;

-

- отсутствие механических повреждений и дефектов, влияющих на работоспособность;

-

- наличие заземляющего устройства;

-

- отсутствие повреждения изоляции токопроводящих кабелей;

-

- комплектность в соответствии с руководством по эксплуатации.

Если перечисленные требования не выполняются, машину признают непригодным к применению, дальнейшие операции поверки не производят.

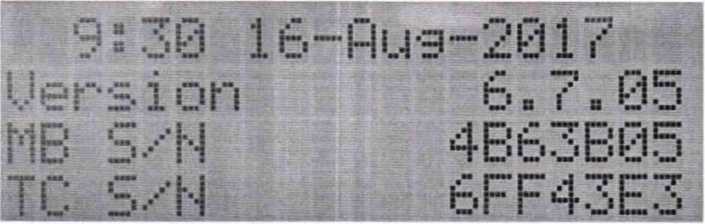

7.2. Идентификация программного обеспеченияДля идентификации номера версии ПО существует два варианта действия. Первый вариант: при включении машины модульного или классического типа на дисплее на непродолжительное время появляется версия ПО. Второй вариант: уже на включённой и находящейся в свободном состоянии машине модульного или классического типа одновременно нажать три кнопки, находящиеся под дисплеем. Идентификационное наименование ПО указывается на блоке управления (пример на рисунке 1).

Рисунок 1 - Пример идентификационного наименования ПО.

Версия ПО и идентификационное наименование ПО должны совпадать с указанными в таблице 3.

Таблица 3. Идентификационные данные ПО

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

WinCCS |

|

Номер версии ПО |

6.5.0 и выше |

|

Цифровой идентификатор ПО |

- |

-

7.3.1 Произвести пробное включение и проверить нормальную работу машины в соответствии с требованиями Руководства по эксплуатации.

-

7.3.2 При наличии экстензометра в комплектности машины проверить плавность перемещения подвижных частей рамки экстензометра.

Если перечисленные требования не выполняются, машину признают непригодной к применению, дальнейшие операции поверки не производят.

7.4. Определение относительной погрешности задания силы (нагрузки) на растяжение при рычажном нагружении.Определение относительной погрешности задания силы (нагрузки) на растяжение при рычажном нагружении проводить на полном диапазоне согласно описанию типа. Для машин с заданием силы (нагрузки) грузами, если полный диапазон обеспечить невозможно в связи с отсутствием необходимого количества грузов, то в диапазоне, обеспечивающимся грузами согласно комплекта поставки.

Установить динамометр на растяжение в рабочую зону машины согласно руководству по эксплуатации на динамометр. Нижняя штанга машины должна быть закреплена на динамометре и находиться в разомкнутом состоянии с ответной частью привода электродвигателя. НПИ динамометра должен соответствовать НПИ машины или быть больше.

Для машин с заданием силы (нагрузки) грузами вывести рычаг в горизонтальное положение, уравновесив зону нагружения (короткое плечо рычага с закреплённым на нём динамометром) и зону задания нагрузки (длинное плечо рычага с подвесом).

Обнулить показания динамометра. Произвести обжатие системы. Для этого нагрузить динамометр нагрузкой, равной НПИ машины, или наибольшей возможной нагрузкой. После обжатия снова обнулить показания динамометра.

Для определения относительной погрешности задания силы (нагрузки) на растяжение при рычажном нагружении необходимо провести цикл нагружения на растяжение, содержащий не менее пяти ступеней во всём диапазоне, равномерно распределенных по возрастанию нагрузки, включая НмПИ и НПИ диапазона. На каждой у-ой ступени произвести отсчёт по динамометру Руд при достижении требуемой нагрузки по показаниям машины PJ4. Провести три полных цикла (/ = 3).

Значения относительной погрешностей задания силы (нагрузки) на растяжение на у-ой ступени на /-ом цикле в % определить по формуле 1:

Р - Р

дп ---21.юо% (1)

у р х 7

r<jd

где:

\Pij -относительная погрешность задания силы (нагрузки) на растяжение нау-ой ступени на /-ом цикле, %;

Лх - заданная сила (нагрузка) на машине на растяжение нау-ой ступени, кН;

Руд ~ значение силы (нагрузки) на растяжение, измеренное по динамометру нау-ой ступени на /-ом цикле в кН.

Относительную погрешность задания силы (нагрузки) на растяжение выбрать исходя из формулы 2:

дЛпах =тах(Д^у) (2)

Значение максимальной относительной погрешность задания силы (нагрузки) на растяжение при рычажном нагружении \Ртах не должно превышает ±0,5% для машин класса точности 0.5 и ±1% для машин класса точности 1.0.

7.5. Определение относительной погрешности задания силы (нагрузки) на растяжение при прямом нагружении.Поверку по данному пункту методики проводят при наличии в составе машины прямого нагружения.

При периодической поверке данный пункт является не обязательным и определение погрешности задания силы (нагрузки) проводится в соответствии с заявлением владельца СИ.

Определение относительной погрешности задания силы (нагрузки) на растяжение при прямом нагружении проводить на полном диапазоне согласно описанию типа. Если полный диапазон обеспечить невозможно в связи с отсутствием необходимого количества грузов, то в диапазоне, обеспечивающимся грузами согласно комплекта поставки.

Закрепить рычаг в горизонтальном положении, используя дополнительную оснастку из комплекта поставки.

Установить динамометр на растяжение в рабочую зону машины согласно руководству по эксплуатации на динамометр. На нижнюю тягу динамометра закрепить подвес для грузов. НПИ динамометра должен соответствовать НПИ машины или быть больше.

Обнулить показания динамометра. Произвести обжатие системы. Для этого нагрузить динамометр нагрузкой, равной НПИ машины, или наибольшей возможной нагрузкой. После обжатия снова обнулить показания динамометра.

Для определения относительной погрешности задания силы (нагрузки) на растяжение при прямом нагружении необходимо провести цикл нагружения на растяжение (в диапазоне, обеспечивающимся грузами согласно поставке), содержащий не менее пяти ступеней во всём диапазоне, равномерно распределенных по возрастанию нагрузки, включая возможные НмПИ и НПИ диапазона. На каждой /-ой ступени произвести отсчёт по динамометру PiJd при достижении требуемой нагрузки по показаниям машины PjM. Провести три полных цикла (/ = 3).

Значения относительной погрешностей задания силы (нагрузки) на растяжение на /-ой ступени на /-ом цикле в % определить по формуле 1.

Относительную погрешность задания силы (нагрузки) на растяжение выбрать исходя из формулы 2:

Значение максимальной относительной погрешности задания силы (нагрузки) на растяжение при прямом нагружении \Ртах не должно превышает ±0,5% для машин класса точности 0.5 и ±1% для машин класса точности 1.0.

7.6. Определение абсолютной и относительной погрешностей измерения статического удлинения.Поверку по данному пункту методики проводят при наличии в составе машины канала измерений статического удлинения.

При периодической поверке данный пункт является не обязательным и определение абсолютной и относительной погрешностей измерения статического удлинения проводится в соответствии с заявлением владельца СИ.

Установить траверсы рамки со снятыми преобразователями перемещений (далее по тексту - датчики) измерителя статического удлинения (далее по тексту - экстензометр) при помощи вставок соответствующего диаметра на штоки калибратора. Свести штоки калибратора, обнулить показания на дисплее калибратора и развести штоки на расстояние равное наибольшему диапазону измерений датчиков.

Закрепить датчики на рамку экстензометра таким образом, чтобы щуп каждого датчика немного касался площадки микрометрического винта. После этого перемещаем каретку калибратора на наибольший диапазон измерения датчиков в направлении «сжатие». Далее микрометрическими винтами полностью утапливаем щупы датчиков. Обнуляем показания перемещения на дисплее машины. После микрометрическими винтами задаём перемещение датчикам равное 15О±5О мкм. Обнуляем значения перемещения экстензометра и калибратора.

Произвести опробование системы. Для этого необходимо задать калибратором перемещение в направлении «растяжение» равное наибольшему диапазону измерений датчиков. Перемещение должно быть плавным, без различных рывков. За значение статического удлинения принять среднее значение показаний экстензометра с дисплея машины. Рассчитать значение отклонение по формуле 3. Полученное значение не должно превышать ±0,2%.

= Ь]Э ~ L,JK • 100% (3)

^ijK

где:

Mtj0 - относительная погрешность измерения статического удлинения в диапазоне свыше 1 мм на/-ой ступени на /-ом цикле, %;

LjK - значение перемещения, заданное калибратором на/-ой ступени, мкм;

Lijj - значение статического удлинения по экстензометру на /-ой ступени на /-ом цикле, мкм.

Если полученное значение превышает установленное значение, опробование повторить. При повторном превышении значения отклонения канал измерения статического удлинения признают негодным и к применению не допускают.

лист № 7 Всего листов 7

Для определения абсолютной и относительной погрешностей измерения статического удлинения установить каретку калибратора в нулевое положение. Обнулить значения перемещения экстензометра и калибратора.

Провести цикл нагружения в направлении «растяжение». В диапазоне от 0 до 1 мм включительно задать точки 10 мкм, 50 мкм, 100 мкм, 200 мкм, 400 мкм, 600 мкм, 800 мкм и 1000 мкм. В диапазоне свыше 1 мм задать не менее пяти точек, равномерно распределённых по возрастанию на всём диапазоне перемещения.

На каждой j-ой ступени Ljk, заданной калибратором, произвести снятие показаний Ауэ с экстензометра. За значение экстензометра принимать среднее значение показаний статического удлинения с дисплея машины. Провести три полных цикла (/ = 3) измерений.

Значения абсолютной погрешности измерения статического удлинения в диапазоне от 0 до 1 мм включительно вычислить по формуле 4:

^)A=Lj3~LiJK' МКМ (4)

где:

zXZyj - абсолютная погрешность измерения статического удлинения в диапазоне от 0 до 1 мм нау’-ой ступени на z-ом цикле, мкм;

LjK - значение перемещения, заданное калибратором на/-ой ступени, мкм;

Ьуэ - значение статического удлинения по экстензометру на у-ой ступени на z-ом цикле, мкм.

Значение абсолютной погрешности измерения статического удлинения выбрать исходя из формулы 5:

дЛпахи = тах(Д^м) (5)

Значения относительной погрешностей измерения статического удлинения в диапазоне свыше 1 мм вычислить по формуле 3.

Значение относительной погрешности измерения статического удлинения выбрать исходя из формулы 6:

Aim„O = maX(AA;0) (6)

Значение максимальной абсолютной погрешности измерения статического удлинения ^тахА не должно превышать значение ±2 мкм, а относительная погрешность измерения не должна превышать значение ± 0,2 %.

-

7.7. Определение абсолютной погрешности воспроизведений температуры.

Поверку по данному пункту методики проводят при наличии в составе машины канала измерений температуры и муфельной печи. При периодической поверке допускается определение абсолютной погрешности воспроизведения температуры проводить, в диапазоне температур, ограниченном диапазоном применения машины, на основании письменного заявления владельца СИ.

Определение погрешности канала воспроизведения температуры проводят методом прямых однократных измерений температуры эталонным термопреобразователем.

Последовательно устанавливают в рабочей зоне машины значения температуры равные нижнему пределу поверяемого диапазона, середине поверяемого диапазона и верхнему пределу поверяемого диапазона.

Для каждого поверяемого значения температуры, при достижении установившегося температурного режима машины, проводят измерения температуры эталонным термопреобразователем в верхней, средней и нижней точках рабочей зоны печи.

За значение абсолютной погрешности воспроизведения температуры Д, в каждой точке i, принимается значение, вычисляемое по формуле:

4 = Г* - rj<fcT, (7)

где Tj - установленное значение температуры в печи;

Тдейс^в/- измеренное эталонным термопреобразователем значение температуры.

лист № 8 Всего листов 8 Значение абсолютной погрешности воспроизведения температуры А машиной, определяется как: (8)

Значение абсолютной погрешности воспроизведения температуры Д не должно превышать 1,8 °C.

9 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ-

9.1. При положительных результатах поверки машина признается годной и допускается к применению. На неё оформляют свидетельство о поверке согласно Приказу Минпромторга России № 2510 от 31 июля 2020 года.

Если периодическая поверка выполнена с ограничениями, разрешёнными данной МП, то в свидетельстве приводятся параметры, по которым была проведена поверка и их диапазоны.

Знак поверки наносится на свидетельство о поверке.

-

9.2. При отрицательных результатах поверки машина признается негодным и к применению не допускается. На него оформляется извещение о непригодности согласно Приказу Минпромторга России № 2510 от 31 июля 2020 года.

А.А. Борисенко

Заместитель генерального директора -Руководитель группы механических измерений ООО «ТестИнТех»

Руководитель направления

ООО «ТМС РУС»