Методика поверки «ГСИ. Системы экологического мониторинга MS3550-M» (МП 242-2082-2017)

Федеральное государственное унитарное предприятие

«Всероссийский научно-исследовательский институт метрологии имени Д.И. Менделеева» ФГУП «ВНИИМ им. Д.И. Менделеева»

УТВЕРЖДАЮ

ФГУП «ВНИИМ

Д.И. Менделеева»

К.В. Гоголинский

» января 2017 г.

Государственная система обеспечения единства измерений Системы экологического мониторинга MS3550-M Методика поверки МП 242-2082-2017

Руководитель научно-исследовательского отдела Государственных эталонов в области физико-химидаских измерений

Л.А. Конопелько

« »

2017 г.

Разработчик научный сотрудник

Н.Б. Шор

2017 г.

Санкт-Петербург 2017 г.

Настоящая методика поверки распространяется на системы экологического мониторинга MS3550-M (далее - системы) и устанавливает методы и средства ее первичной поверки до ввода в эксплуатацию и после ремонта и периодической поверки в процессе эксплуатации.

В состав измерительных каналов (далее - ИК) системы входят

-

- первичные измерительные преобразователи (ПИП) - газоанализаторы, датчики;

-

- устройство отбора и подготовки пробы;

-

- система сбора, обработки и передачи информации (СОИ), включающая в себя программнотехнические средства, начиная от входных разъемов контроллера до устройства отображения информации (автоматизированное рабочее место АРМ).

Интервал между поверками - один год.

Примечания:

-

1) В течение интервала между поверками системы допускается замена вышедших из строя ПИП ИК без проведения внеочередной поверки системы. При этом следует соблюдать следующие условия:

-

- если срок действия свидетельства о поверке устанавливаемого ПИП заканчивается ранее окончания срока действия свидетельства о поверке системы в целом, то, по окончанию срока действия свидетельства о поверке устанавливаемого ПИП, должна быть проведена его внеочередная замена на ПИП с действующим свидетельством о поверке;

-

- после замены ПИП необходимо проведение проверки работоспособности ИК, в котором он был заменен в соответствии с требованиями Руководства по эксплуатации

-

2) В случае добавления в существующую систему дополнительных ИК, приведенных в описании типа, необходимо проведение поверки только вновь добавленных ИК в соответствии с утвержденной методикой поверки в объеме операций, предусмотренных для периодической поверки. Также, при подключении ПИП к существующему контроллеру с образованием дополнительных ИК, поверке подлежат все ИК, в состав которых входит данный контроллер. При этом состав системы и ее нормированные метрологические характеристики должны соответствовать Описанию типа (приложение к Свидетельству об утверждении типа, действующему на момент выпуска системы из производства) и контрольному экземпляру Руководства по эксплуатации (представленному при проведении испытаний в целях утверждения типа).

1 Операции поверки

1.1 При проведении поверки выполняют операции, указанные в таблице 1. Таблица 1

|

Наименование операции |

Номер пункта методики поверки |

Обязательность проведения операции | |

|

при первичной поверке |

при периодической поверке | ||

|

1 Внешний осмотр |

6.1 |

Да |

Да |

|

2 Опробование |

6.2 | ||

|

2.1 Проверка общего функционирования |

6.2.1 |

Да |

Да |

|

2.2 Подтверждение соответствия программного обеспечения |

6.2.2 |

Да |

Да |

|

3 Определение метрологических характеристик |

6.3 | ||

|

3.1 Определение основной погрешности газоаналитических ИК |

6.3.1 |

Да |

Да |

|

3.2 Определение относительной погрешности устройства отбора и подготовки пробы |

6.3.2 |

Да |

Да |

|

3.3 Определение суммарной погрешности газоаналитических ИК в условиях эксплуатации |

6.3.3 |

Да |

Да |

|

Наименование операции |

Номер пункта методики поверки |

Обязательность проведения операции | |

|

при первичной поверке |

при периодической поверке | ||

|

3.4 Определение погрешности ИК параметров газового потока температуры, давления, скорости потока (объемного расхода), паров воды и твердых (взвешенных) частиц. |

6.3.4 |

Да |

Да |

-

1.2 Допускается проведение поверки отдельных ИК в соответствии с заявлением владельца СИ, с обязательным указанием в свидетельстве о поверке информации об объеме проведенной поверки.

-

1.3 Если при проведении той или иной операции поверки ИК системы получен отрицательный результат, дальнейшая поверка данного канала прекращается.

-

1.4 Поверка ИК параметров газового потока, паров воды и твердых (взвешенных) частиц проводится поэлементным методом (поверка ПИП и СОИ).

Поверка ПИП, имеющих аналоговый выходной сигнал от 4 до 20 мА, выполняется в лабораторных условиях после их демонтажа. Поверка СОИ для каждого ИК системы проводится на месте их установки с использованием имитатора аналогового сигнала датчика, подключаемого на вход поверяемого ИК на место соответствующего ПИП.

-

1.5 Поверка ИК температуры и давления проводится без демонтажа при выполнении следующих условий:

а) свободный доступ к ИК системы непосредственно на месте установки;

б) выполнение требований, приведенных в разделе 4 настоящей методики поверки;

в) наличие средств поверки, указанных в таблице 2.

При невозможности выполнения указанных условий, поверка проводится в соответствии с п. 1.4.

-

1.6 Поверка газоаналитических ИК системы проводится комплектным методом на месте установки системы.

-

2.1 При проведении поверки применяют средства, указанные в таблице 2. Таблица 2

Номер пункта методики поверки

Наименование основного или вспомогательного средства поверки. Требования к средству поверки.

Основные метрологические или технические характеристики.

4,6

Прибор комбинированный для измерения температуры, относительной влажности воздуха и абсолютного давления Testo 622 (Регистрационный номер 53505-13): диапазон измерений температуры от 10 °C до 30 °C, пределы допускаемой абсолютной погрешности ±0,5 °C; диапазон измерений относительной влажности от 30 % до 80 %, пределы допускаемой абсолютной погрешности ±3 %; диапазон измерений абсолютного давления от 80 до 110 кПа, пределы допускаемой абсолютной погрешности ±0,5 кПа.

6.3.1,

6.3.3

Стандартные образцы состава - газовые смеси (ГС) в баллонах под давлением, приведенные в таблице Б.1 Приложения Б

Поверочный нулевой газ (ПНГ) - азот газообразный в баллоне под давлением по ГОСТ 9293-74.

Ротаметр РМ-А-0,063 ГУЗ, ГОСТ 13045-81, верхняя граница диапазона измерений объемного расхода 0,063 м3/ч, кл. точности 4

Номер пункта методики поверки

Наименование основного или вспомогательного средства поверки. Требования к средству поверки.

Основные метрологические или технические характеристики.

Трубка фторопластовая по ТУ 6-05-2059-87, диаметр условного прохода 5 мм, толщина стенки 1 мм

6.3.1,

6.3.3

Вентиль точной регулировки ВТР-1 (или ВТР-1-М160), диапазон рабочего давления (0-150) кгс/см2, диаметр условного прохода 3 мм

6.3.2

Калибратор температуры КТ-1 ЕМТК. 152.0000.00 РЭ с диапазоном воспроизводимых температур от минус 20 до 110 °C (регистрационный номер 29228-11)

Калибратор температуры КТ-2 ЕМТК. 152.0000.00 РЭ с диапазоном воспроизводимых температур от 40 до 500 °C (регистрационный номер 28811-12)

Калибратор напряжения и тока искробезопасный КНТИ-40.00.00, выпускаемый по ТУ 314879-004-17282729-05. Диапазон задаваемых значений постоянного тока (0,01-25) мА, основная абсолютная погрешность ±0,01 мА.

Средства поверки в соответствии с утвержденными методиками поверки на СИ параметров газового потока, паров воды и тверды (взвешенных) частиц , входящих в состав системы

-

2.2 Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых средств измерений с требуемой точностью.

-

2.3 Все средства поверки должны иметь действующие свидетельства о поверке, газовые смеси и ПНГ в баллонах под давлением - действующие паспорта.

-

3.1 Помещение, в котором проводят поверку, должно быть оборудовано приточно-вытяжной вентиляцией.

-

3.2 Концентрации вредных компонентов в воздухе рабочей зоны не должны превышать значений, приведенных в ГОСТ 12.1.005-88.

-

3.3 При работе с системами необходимо соблюдать «Правила технической эксплуатации электроустановок потребителей», утверждённые приказом Минэнерго РФ № 6 от13.01.2003 и «Правила по охране труда при эксплуатации электроустановок», утверждённые приказом Минтруда России № 328н от 24.07.2013, введённые в действие с 04.08.2014.

-

3.4 Требования техники безопасности при эксплуатации ГС в баллонах под давлением должны соответствовать Федеральным нормам и правилам в области промышленной безопасности "Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением", утвержденным приказом Федеральной службы по экологическому, технологическому и атомному надзору от 25.03.2014 г. № 116.

-

3.5 Не допускается сбрасывать ГС в атмосферу рабочих помещений.

-

3.6 К поверке допускаются лица, изучившие эксплуатационную документацию на системы и прошедшие необходимый инструктаж.

При проведении поверки следует соблюдать следующие условия:

-

- температура окружающей среды, °C 20±5;

-

- атмосферное давление, кПа от 90,6 до 104,8;

-

- относительная влажность воздуха, % от 30 до 80.

5.1. Перед проведением поверки должны быть выполнены следующие подготовительные работы:

-

5.1.1 Подготавливают систему к работе в соответствии с требованиями её эксплуатационной документации.

-

5.1.2 Подготавливают к работе средства поверки, указанные в таблице 2, в соответствии с требованиями их эксплуатационной документации.

-

5.1.3 Проверяют наличие паспортов и сроки годности ГС.

-

5.1.4 Баллоны с ГС выдерживают в помещении, в котором проводят поверку, в течение не менее 24 ч.

-

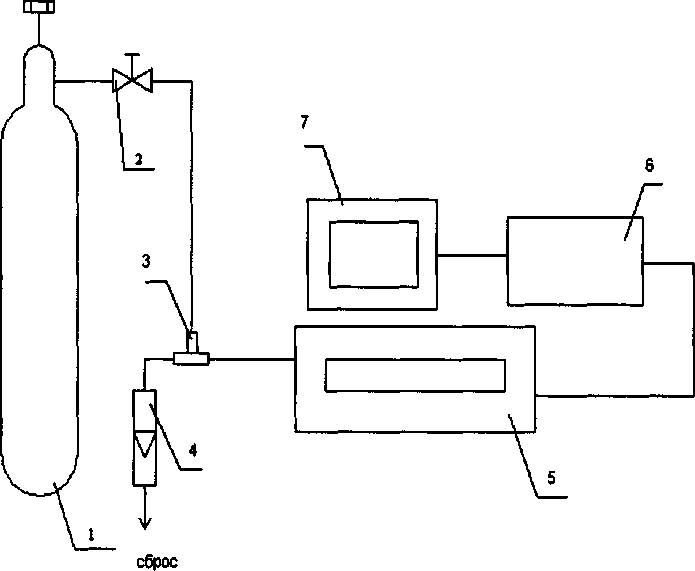

5.1.5 При проведении поверки газоаналитических ИК подсоединяют фторопластовую трубку с выхода вентиля точной регулировки, установленного на баллоне с ГС, через тройник на вход подачи газа газоанализатора (в соответствии с рисунком 1 Приложения В).

Расход ГС должен быть на 10-20 % выше расхода, потребляемого газоанализатором. Контроль расхода на сбросе осуществляют при помощи ротаметра, подключенного к тройнику.

При поверке газоанализаторов в комплекте с устройством отбора и подготовки пробы подсоединяют фторопластовую трубку с выхода вентиля точной регулировки ко входу указанного устройства.

-

5.1.6 Включают приточно-вытяжную вентиляцию.

-

6 Проведение поверки

-

6.1.1 При внешнем осмотре средств измерений и устройств, в т.ч. устройства отбора и подготовки пробы, входящих в состав системы, должно быть установлено отсутствие внешних повреждений и загрязнений, влияющих на работоспособность.

-

6.1.2 Комплектность и маркировка должны соответствовать указанным в Руководстве по эксплуатации.

-

6.1.3 Для средств измерений, входящих в состав системы, должны быть установлены:

-

- исправность органов управления, настройки и коррекции;

-

- четкость всех надписей на лицевых панелях средств измерений;

-

- четкость и контрастность цифровых дисплеев средств измерений.

-

6.1.4 Система считается выдержавшей внешний осмотр удовлетворительно, если она соответствует всем перечисленным выше требованиям.

-

6.2.1 Проверка общего функционирования

Проверку общего функционирования средств измерений и устройств в составе системы проводят в процессе тестирования при их запуске в соответствии с РЭ на приборы.

Результаты проверки считают положительными, если:

-

- отсутствует информация об отказах элементов, входящих в состав системы;

-

- на дисплее датчиков ИК индицируется текущая информация об измеряемых параметрах;

-

- на мониторе АРМ системы для всех поверяемых ИК индицируется текущая информация об измеряемых параметрах.

-

6.2.2 Подтверждение соответствия программного обеспечения

-

6.2.2.1 Подтверждение соответствия программного обеспечения (ПО) системы проводится путем проверки соответствия ПО, тому ПО, которое было зафиксировано (внесено в банк данных) при испытаниях в целях утверждения типа.

-

6.2.2.2 Для проверки соответствия ПО выполняют следующие операции:

-

-

- просмотр идентификационных данных - номера версии - для ПО Siemens WinCC SCADA;

-

- просмотр идентификационных данных - номера версии - для ПО Siemens Simatic S7-1200;

-

- проверку контрольной суммы метрологически значимой части ПО (файла « СС WinCCStartexe»).

Номер версии ПО «Siemens WinCC SCADA» идентифицируется следующим способом - в ОС Windows для файла "CCWinCCStart.exe" выполнить команду Свойства (вкладка Подробно).

Номер версии ПО «Siemens Simatic S7-1200» отображается при запуске программы.

Проверка контрольной суммы исполняемого кода метрологически значимых частей ПО осуществляется с помощью утилиты rhash.exe независимого разработчика (http://sourceforge.net/projects/rhash/files/rhash/! .2.5/rhash-l .2.5-win32.zip/download), которая не входит в комплект поставки или любой другой утилитой, реализующей алгоритм определения контрольной суммы MD5.

-

6.2.2.3 Сравнивают полученные данные с идентификационными данными, установленными при проведении испытаний в целях утверждения типа и указанными в описании типа систем.

-

6.2.2.4 Результат подтверждения соответствия ПО считают положительным, если идентификационные данные соответствуют указанным в Описании типа систем (приложение к Свидетельству об утверждении типа).

-

6.3.1 Определение основной погрешности газоаналитических ИК

Определение основной погрешности проводят при поочередной подаче ГС для каждого определяемого компонента на вход газоанализаторов в последовательности: №№ 1-2-3-2-1-3 и считывании показаний с дисплея газоанализатора и монитора АРМ системы.

Подачу ГС проводят в соответствии с пунктом 5.1.5. Номинальные значения содержания измеряемых компонентов в ГС приведены в таблице Б.1 Приложения Б.

Значения основной приведенной погрешности (у, %) для диапазонов измерений, в которых нормированы пределы допускаемой основной приведенной погрешности (Таблица А.1, Приложение А), рассчитывают для каждой ГС по формуле:

>>=-^■100 , (6.1)

где

Си - показания газоанализатора, мг/м3, (% об. доля);

Сд - действительное значение массовой концентрации (объемной доли) определяемого компонента в ГС (по паспорту), мг/м3, (% об. доля);

Ск - значение массовой концентрации (объемной доли) определяемого компонента, соответствующее верхней границе диапазона измерений, мг/м3, (% об. доля).

Значения основной относительной погрешности (5, %) для диапазонов измерений, в которых нормированы пределы допускаемой основной относительной погрешности (Таблица А.1, Приложение А), рассчитывают для каждой ГС по формуле:

С -С

д= и <100 , (6.2)

Результаты определения считают положительными, если:

-

- полученные значения основной погрешности не превышают значений, указанных в таблице А.1 Приложения А;

-

- расхождение показаний дисплея газоанализатора и монитора АРМ не превышает 0,2 долей от основной погрешности.

-

6.3.2 Определение относительной погрешности устройства отбора и подготовки пробы

Определение относительной погрешности проводят при поочередной подаче ГС оксида азота (N0), оксида углерода (СО) и диоксида серы (SO2) в азоте на вход устройства в последовательности: №№ 1 - 3 и считывании показаний с дисплея газоанализатора. Число циклов не менее 2-х.

Подачу ГС проводят в соответствии с пунктом 1.5.1. Номинальные значения содержания измеряемых компонентов в ГС приведены в таблице Б. 1 Приложения Б.

Относительную погрешность устройства отбора и подготовки пробы для (Зпр, %) ГС № 3 рассчитывают по формуле

пр

100,

(6.8)

где Спр - показания газоанализатора при подаче ГС на устройство, мг/м3, (% об.);

Сд - действительное значение массовой концентрации (объемной доли) определяемого компонента в ГС (по паспорту), мг/м3, (% об.),

К - коэффициент, рассчитанный по формуле

где Сгаз - показания газоанализатора при подаче ГС на его вход, мг/м , (ppm)

Результаты определения считают положительными, если относительная погрешность устройства отбора и подготовки пробы не превышает пределов, равных ±5 %.

-

6.3.3 Определение суммарной погрешности газоаналитических ИК в условиях эксплуатации

Суммарная погрешность газоаналитических ИК в условиях эксплуатации, приведенная в таблице А.2 Приложения А, включает основную и дополнительные погрешности газоанализатора и относительную погрешность пробоотборного устройства.

Результаты определения считают положительными, если

-

- значения основной погрешности, полученные по п. 6.3.1. настоящей методики, не превышают значений, указанных в таблице А.1 Приложения А;

-

- расхождение показаний дисплея газоанализатора и монитора АРМ не превышает 0,2 долей от основной погрешности;

-

- значение относительной погрешность устройства отбора и подготовки пробы, полученное по п. 6.3.2. настоящей методики, не превышает пределов, равных ±5 %.

-

6.3.4 Определение основной погрешности ИК параметров газового потока: температуры, давления, скорости потока (объемного расхода), паров воды и твердых (взвешенных) частиц.

-

6.3.4.1 Определение основной погрешности ИК температуры, давления при выполнении условий, указанных в п. 1.5 настоящей методики проводится в соответствии с Приложением Г.

-

Результаты определения считаются положительными, если полученные значения погрешности не превышают значений, приведенных в таблице А.З. Приложения А.

-

6.3.4.2 Определение основной погрешности ИК параметров газового потока, паров воды и твердых (взвешенных) частиц (поэлементная поверка)

При поэлементной поверке проводится отдельно поверка ПИП параметров газового потока, паров воды и твердых (взвешенных) частиц и определение основной погрешности системы сбора, обработки и передачи информации (СОИ).

Определение основной погрешности указанных каналов, имеющих в своем составе ПИП с аналоговым выходным сигналом проводят поэлементно в следующем порядке:

-

- определение основной погрешности ПИП;

-

- определение основной погрешности СОИ.

-

6.3.4.2.1 Определение основной погрешности ПИП.

Определение основной погрешности ПИП (датчиков параметров газового потока и анализаторов твердых (взвешенных) частиц) выполняется в лабораторных условиях после их демонтажа в соответствии с утвержденными методиками поверки.

Определяют основную погрешность ПИП на основании результатов поверки ПИП (по свидетельству о поверке и при наличии протокола поверки).

Для анализатора твердых (взвешенных) частиц), установленного на объекте, проверяется наличие результатов градуировки, проведенных в соответствии с ГОСТ Р ИСО 9096.

Результаты определения считаются удовлетворительными, если полученные значения основной погрешности ПИП не превышают значений, приведенных в описании типа на них.

-

6.3.4.2.2 Определение основной погрешности СОИ.

Определение основной погрешности СОИ проводят на месте их установки.

На вход СОИ подают унифицированный токовый сигнал в диапазоне от 4 до 20 мА от источника постоянного тока (калибратора тока). При поверке СОИ

выполняют по одному измерению в каждой выбранной точке поверки.

Значения выходных величин выводят на экран монитора ПК АРМ.

а) Определение основной приведенной погрешности проводят в следующей последовательности:

Отключают ПИП и подключают средства поверки к соответствующим каналам, включая линии связи.

С помощью калибратора устанавливают на входе канала ввода аналогового сигнала электрические сигналы (от 4 до 20 мА), соответствующие значениям измеряемого параметра. Задают не менее 3-х значений измеряемого параметра, равномерно распределенных в пределах диапазона измерений: (4+0,5) мА; (12±0,5) мА; (20-0,5) мА, и через 10 с считывают значение параметра с дисплея АРМ.

Значение измеряемой величины (Ад), соответствующее заданному значению силы постоянного тока 13 , мА, рассчитывают по формуле:

Ад = К-(1-4) _|Л0|, (6.3)

где

Л - показания калибратора в каждой точке проверки, мА;

Ао - нижний предел измерений, в единицах измеряемой величины;

К - коэффициент преобразования, рассчитываемый по формуле, единица измеряемой величины/мА

А-ЛК = Уз/- , (6.4)

где

Ав, Ан - верхний и нижний пределы измерений, соответственно, в единицах измеряемой величины.

Л, /„ - верхний и нижний пределы измерений аналогового выхода, соответственно, мА.

б) Расчет основной погрешности СОИ

Значение основной абсолютной погрешности СОИ (Дп в единицах измеряемой величины) рассчитывают для каждой точки проверки по формуле

Ап=АГАд , (6.5)

где А, - измеренное значение определяемого параметра (по монитору АРМ), в единицах измеряемой величины;

Значение основной приведенной погрешности СОИ (уп в %) рассчитывают для каждой точки проверки по формуле

100

5

(6.6)

Значение основной относительной погрешности СОИ (5П в %) рассчитывают для каждой точки проверки по формуле

^=^^•1°° , (6.7)

лд

Результаты определения считают положительными, если полученные значения основной погрешности СОИ не превышают 0,2 долей от предела допускаемой основной погрешности канала измерений каждого параметра.

7 Оформление результатов поверки-

7.1 При проведении поверки системы составляется протокол результатов измерений, в котором указывается соответствие системы предъявляемым к ней требованиям. Форма протокола поверки приведена в Приложении Д.

-

7.2 Системы, удовлетворяющие требованиям методики поверки, признаются годными к применению.

-

7.3 Положительные результаты поверки оформляются свидетельством о поверке по форме, установленной приказом Минпромторга РФ № 1815 от 02.07.2015 г.

-

7.4 При отрицательных результатах поверки применение системы запрещается и выдается извещение о непригодности.

-

7.5 Знак поверки наносится на свидетельство о поверке.

(рекомендуемое)

Таблица А.1. - Метрологические характеристики газоанализаторов, входящих в состав системы

|

Определяе мый компонент |

Диапазоны показаний, мг/м3 или % объемной доли |

Диапазоны измерений 0 |

Пределы допускаемой основной погрешности | ||

|

мг/м3 |

% объемной доли |

приведенной, у, % |

относительной, 5, % | ||

|

Оксид углерода (СО) |

от 0 до 75 |

от 0 до 75 вкл. |

±5 |

- | |

|

от 0 до 500 |

от 0 до 75 включ. |

±5 |

- | ||

|

св. 75 до 500 |

- |

±5 | |||

|

от 0 до 1 000 |

от 0 до 100 включ. |

±5 |

- | ||

|

св. 100 до 1000 |

- |

±5 | |||

|

Диоксид серы (SO2) |

от 0 до 75 |

от 0 до 75 |

±10 |

- | |

|

от 0 до 500 |

от 0 до 75 включ. |

±10 |

- | ||

|

св. 75 до 500 |

- |

±10 | |||

|

от 0 до 1000 |

от 0 до 100 включ. |

±8 |

- | ||

|

св. 100 до 1000 |

- |

±8 | |||

|

от 0 до 10000 |

от 0 до 1000 включ. |

±6 |

- | ||

|

св. 1000 до 10000 |

- |

±6 | |||

|

Оксид азота NO |

от 0 до 200 |

от 0 до 50 включ. |

±10 |

- | |

|

св. 50 до 200 |

- |

±10 | |||

|

от 0 до 1000 |

от 0 до 100 включ. |

±8 |

- | ||

|

св. 100 до 1000 |

- |

±8 | |||

|

Аммиак (NH3) |

от 0 до 30 |

от 0 до 30 |

±15 |

- | |

|

от 0 до 150 |

от 0 до 50 включ. |

±10 |

- | ||

|

св.50 до 150 |

- |

±10 | |||

|

Диоксид азота (NO2) |

от 0 до 200 |

от 0 до 50 включ. |

±10 |

- | |

|

св.50 до 200 |

- |

±10 | |||

|

от 0 до 1000 |

от 0 до 100 включ. |

±8 |

- | ||

|

св. 100 до 1000 |

- |

±8 | |||

|

Метан (СН4) |

от 0 до 650 |

от 0 до 60 включ. |

±5 |

- | |

|

св. 60 до 650 |

- |

±5 | |||

|

Диоксид углерода (СО2) |

от 0 до 20 % |

- |

от 0 до 5 включ. |

±5 |

- |

|

- |

св.5 до 20 |

- |

±5 | ||

|

Кислород (О2) |

от 0 до 25 % |

- |

от 0 до 5 включ. |

±5 |

- |

|

- |

св.5 до 25 |

- |

±5 | ||

|

Пары воды (Н2О) |

от 0 до 40 |

- |

от 0 до 10 включ. |

±10 |

- |

|

- |

св. 10 до 40 включ. |

- |

±10 | ||

|

Твердые (взвешенные) частицы2) |

от 0 до 105 |

от 0,5 до 2500 |

- |

- |

±20 |

Примечание:

0 Диапазоны измерений и измеряемые компоненты определяются при заказе. При заказе диапазона измерений с верхним значением, отличным от приведенных в таблице, выбирают диапазон измерений, включающий это верхнее значение

2)При условии градуировки анализатора пыли, установленном на объекте, в соответствии с ГОСТ Р ИСО 9096 «Выбросы стационарных источников. Определение массовой концентрации твердых частиц ручным гравиметрическим методом»

Таблица А.2. - Диапазоны измерений и пределы допускаемой суммарной относительной (приведенной) погрешности измерительных каналов АИС (в соответствии с Приказом Минприроды России от № 425 от 07.12.2012 г)

|

Определяемый компонент |

Диапазоны измерений, мг/м3 |

Пределы допускаемой суммарной приведенной погрешности, у, % |

Пределы допускаемой суммарной относительной погрешности, 5, % |

|

Оксид углерода (СО) |

от 0 до 30 включ. |

±25 |

- |

|

св. 30 до 75 |

- |

±(35-О,33-С1}) | |

|

от 0 до 30 включ. |

±25 |

- | |

|

св. 30 до 75 включ. |

- |

±(35-0,33-С) | |

|

св. 75 до 500 |

- |

±10 | |

|

от 0 до 40 включ. |

±25 |

- | |

|

св. 40 до 100 включ. |

- |

±(35-0,25С) | |

|

св. 100 до 1000 |

- |

±10 | |

|

Диоксид серы (SO2) |

от 0 до 50 включ. |

±25 |

- |

|

св. 50 до 75 включ. |

- |

±(41-0,32 С) | |

|

от 0 до 75 включ. |

±25 |

- | |

|

св. 50 до 75 включ. |

- |

±(41-0,32 С) | |

|

св. 75 до 500 |

- |

±17 | |

|

от 0 до 50 включ. |

±25 |

- | |

|

св. 50 до 100 включ. |

- |

±(36-0,22С) | |

|

св. 100 до 1000 |

- |

±14 | |

|

от 0 до 400 включ. |

±25 |

- | |

|

св. 400 до 1000 включ. |

- |

±(35-0,025-С) | |

|

св. 1000 до 10000 |

- |

±10 | |

|

Оксид азота NO |

от 0 до 30 включ. |

±25 |

- |

|

св. 30 до 50 включ. |

- |

±(37-0,4-С) | |

|

св. 50 до 200 |

- |

±17 | |

|

от 0 до 50 включ. |

±25 |

- | |

|

св. 50 до 100 включ. |

- |

±(35-0,22С) | |

|

св. 100 до 1000 |

- |

±14 | |

|

Аммиак (NH3) |

от 0 до 30 |

±25 |

- |

|

от 0 до 30 включ. |

±25 |

- | |

|

св. 30 до 50 включ. |

- |

±(37-0,4-С) | |

|

св. 50 до 150 |

- |

±17 | |

|

Диоксид азота (NO2) |

от 0 до 30 включ. |

±25 |

- |

|

св. 30 до 50 включ. |

- |

±(37-0,4-С) | |

|

св.50 до 200 |

- |

±17 | |

|

от 0 до 50 включ. |

±25 |

- | |

|

св. 50 до 100 включ. |

- |

±(35-0,22С) | |

|

св. 100 до 1000 |

- |

±14 | |

|

Метан (СНд) |

от 0 до 20 включ. |

±25 |

- |

|

св. 20 до 60 включ. |

- |

±(33-0,38-С) | |

|

св. 60 до 650 |

- |

±10 |

Таблица А.З. - Метрологические характеристики для измерительных каналов параметров газового потока

|

Тип прибора |

Определяемый параметр |

Единицы измерений |

Диапазон измерений |

Пределы допускаемой погрешности |

|

Метран-270, Метран-270- Ех |

Температура газовой пробы |

°C |

от —40 до +1000 от -50 до +180 от-50 до +500 |

±0,25 %; ±0,5 %; ±1,0 % (привел.)1} |

|

Метран-150 (модель ИОТА, 150TAR) |

Абсолютное давление |

кПа (МПа) |

от 20 до 1000 (от 0,02 до 1) |

±0,075 %; ±0,2 %; ±0,5 % (привел.)23 |

|

D-FL-220 |

Скорость воздушного потока |

м/с |

от 0,1 до 40 |

±3 % (привел.)3) |

|

Объемный расход4) |

м3/ч |

от 0 до 5-106 |

±3 % (привед.)3) | |

|

Диаметр газохода |

м |

от 0,5 до 15 |

- | |

|

D-FL-220 |

Скорость воздушного потока |

м/с |

от 0,3 до 40 |

±0,4 м/с |

|

Объемный расход4) |

м3/ч |

от 1,4103 до 4,5-Ю6 |

±J(V) +(t>5) (относит.)5) | |

|

Примечания: 0 Пределы допускаемой приведенной погрешности, в зависимости от модели термопреобразователя. Погрешность приведена к разности значений максимального и минимального значения диапазона измерений Дополнительная приведенная погрешность термопреобразователей, вызванная изменением температуры окружающего воздуха на каждые 10 °C

Дополнительная приведенная к конечному значению диапазона измерений погрешность датчиков, вызванная изменением температуры окружающего воздуха на каждые 10 °C в диапазоне температур от минус 45 до плюс 85 °C:

для верхних пределов или диапазонов измерений Рв > Ртах/30 0,089+0,018 Ртах/Рв; 0,089+0,02 Ртах/Рв где Ртах - максимальный верхний предел измерений модели, МПа; Рв - верхний предел или диапазон измерений, на который настроен датчик, МПа.

V - скорость газового потока, м/с. 2 Номинальная цена единицы наименьшего разряда измерительных каналов: температуры 0,1 °C, давления 0,1 кПа, расхода 1 м3/ч. | ||||

Таблица Б.1. Перечень и метрологические характеристики ГС, используемых при поверке системы

|

Определяемый компонент |

Диапазоны измерений, мг/м3 или % объемной доли |

Номинальное значение объемной доли определяемого компонента в ГС, пределы допускаемого отклонения, мг/ м3 или % объемной доли |

Источник получения ГС (номер ГСО) | ||

|

ПГС №1 |

ПГС №2 |

ПГС №3 | |||

|

Оксид углерода (СО) |

от 0 до 75 вкл. |

ПНГ* |

- |

- |

ГСО 10546-14 (CO/SO2/NO/N2) |

|

- |

35,0±3,5 |

68±7 | |||

|

от 0 до 75 включ. |

ПНГ |

- |

- |

ГСО 10546-14 (CO/SO2/NO/N2) | |

|

св. 75 до 500 |

- |

75,0±7,5 |

450±50 | ||

|

от 0 до 100 включ. |

ПНГ |

- |

- |

ГСО 10546-14 (CO/SO2/NO/N2) | |

|

св. 100 до 1000 |

- |

100±10 |

900±100 | ||

|

Диоксид серы (SO2) |

от 0 до 75 |

ПНГ |

- |

- |

ГСО 10546-14 (CO/SO2/NO/N2) |

|

- |

35±7 |

60±12 | |||

|

от 0 до 75 включ. |

ПНГ |

- |

- |

ГСО 10546-14 (CO/SO2/NO/N2) | |

|

св. 75 до 500 |

- |

75±15 |

450±50 | ||

|

от 0 до 100 включ. |

ПНГ |

- |

- |

ГСО 10546-14 (CO/SO2/NO/N2) | |

|

св. 100 до 1000 |

- |

100±10 |

900±100 | ||

|

от 0 до 1000 включ. |

ПНГ |

- |

- |

ГСО 10546-14 (CO/SO2/NO/N2) | |

|

св. 1000 до 10000 |

- |

1000±100 |

9500±500 | ||

|

Оксид азота NO |

от 0 до 50 включ. |

ПНГ |

- |

- |

ГСО 10546-14 (CO/SO2/NO/N2) |

|

св. 50 до 200 |

- |

50±5 |

180±20 | ||

|

от 0 до 100 включ. |

ПНГ |

- |

- |

ГСО 10546-14 (CO/SO2/NO/N2) | |

|

св. 100 до 1000 |

- |

100±10 |

900±100 | ||

|

Аммиак (NH3) |

от 0 до 30 |

ПНГ |

- |

- |

ГСО 10546-14 (NH3/N2) |

|

- |

15,0±1,5 |

27±3 | |||

|

от 0 до 50 включ. |

ПНГ |

- |

- |

ГСО 10546-14 (NH3/N2) | |

|

св.50 до 150 |

- |

50±5 |

135±15 | ||

|

Диоксид азота (NO2) |

от 0 до 50 включ. |

ПНГ |

- |

- |

ГСО 10546-14 (NO2/N2) |

|

св. 50 до 200 |

- |

50±5 |

180±20 | ||

|

от 0 до 100 включ. |

ПНГ |

- |

- |

ГСО 10546-14 (NO2/N2) | |

|

св. 100 до 1000 |

- |

100±10 |

900±100 | ||

|

Метан (СН4) |

от 0 до 60 включ. |

ПНГ |

- |

- |

ГСО 10540-14 (CH4/N2) |

|

св. 60 до 650 |

- |

60±6 |

600±50 | ||

|

Диоксид углерода (СО2) |

от 0 до 5 % включ. |

ПНГ |

- |

- |

ГСО 10546-14 (CO2/N2) |

|

св.5 до 20 % |

- |

(5,0±0,3)% |

(19,0±0,6)% | ||

|

Кислород (О2) |

от 0 до 5 % включ. |

ПНГ |

- |

- |

ГСО 10546-14 (O2/N2) |

|

св.5 до 25 % |

- |

(5,0±0,3)% |

(24,0±0,7)% | ||

Примечания:

-

1 *ПНГ - поверочный нулевой газ -воздух по ТУ 6-21-5-82 (кроме кислорода) или азот газообразный по ГОСТ 9293-74 (для всех компонентов, в т.ч. и для кислорода).

-

2 Пересчет значений объемной доли X в млн'1 (ppm) в массовую концентрацию С, мг/м3, проводят по формуле: С = X-M/Vm

где М - молярная масса компонента, г/моль, Vm - молярный объем газа-разбавителя - азота или воздуха, равный 22,4, при условиях О °C и 101,3 кПа (в соответствии с РД 52.04.186-89), дм3/моль.

(рекомендуемое)

Структурная схема поверки газоаналитических ИК

-

1 - баллон с ГС; 2 - вентиль точной регулировки; 3 - тройник; 4 - индикатор расхода (ротаметр); 5 - газоанализатор; 6 - контроллер; 7 - ПК автоматизированного рабочего места АРМ.

Рисунок А.1 - схема подачи ГС из баллонов под давлением на вход газоанализатора

Приложение Г(обязательное)

Определение основной погрешности ИК параметров газового потока: температуры, давления при выполнении условий, указанных в п. 1.5 настоящей методики

Определение основной погрешности проводится при последовательном задании значений измеряемой величины на калибраторе, соответствующих 5 %, 30 %, 50 %, 70 %, 80 % диапазона измерений с допускаемым отклонением ±5%

Число измерений - не менее двух.

а) Определение основной приведенной погрешности системы по измерительному каналу температуры газового потока.

Снимите датчик температуры с газохода и установите его в эталонное СИ температуры (например, калибратор температуры КТ-1 или КТ-2), размещенное рядом с местом эксплуатации датчика.

Основную приведенную погрешность (уь %) в каждой точке для диапазонов измерений температуры, приведенных в таблице А.З Приложения А, рассчитывают по формуле:

100 ,

(1)

где Ти - измеренное значение температуры (показания монитора ПК автоматизированного рабочего места АРМ) °C;

Тд - действительное значение температуры, установленное на калибраторе КТ-1 или КТ-2, °C.

Тв - верхний предел измерений температуры (см. таблица А.З Приложение А настоящей методики поверки) °C.

Результаты определения считаются удовлетворительными, если полученные значения абсолютной погрешности не превышают значений, приведенных в таблице А.З. Приложения А.

б) Определение приведенной погрешности системы по измерительному каналу давления газового потока

Отсоедините входной штуцер датчика абсолютного давления от системы и присоедините его к эталонному СИ давления (калибратору давления Метран 501-ПКД-Р).

Основную приведенную погрешность (у/>, %) в каждой точке для диапазона измерений абсолютного давления, приведенного в таблице В.2 Приложения В настоящей методики поверки, рассчитывают по формуле

. (2)

где Ри - измеренное значение абсолютного давления (показания монитора ПК автоматизированного рабочего места АРМ), кПа;

Рд - действительное значение давления, установленное на калибраторе Метран 501-ПКД-Р, кПа;

Рв - верхний предел измерений абсолютного давления (см. таблица А.З Приложение А настоящей методики поверки), кПа.

Результаты определения считаются удовлетворительными, если полученные значения основной приведенной погрешности не превышают значений, приведенных в таблице А.З Приложения А настоящей методики поверки.

Приложение Д(рекомендуемое)

Протокол поверки

Наименование СИ:_______________________________________________________

Зав. №_____________________

Дата выпуска________________

Заказчик:_____________________________________________________________________________

Серия и номер клейма предыдущей поверки:___________________________________

Методика поверки:_________________________________________________________

Основные средства поверки:___________________________________________________

Условия поверки:

относительная влажность воздуха %

атмосферное давление кПа

РЕЗУЛЬТАТЫ ПОВЕРКИ

-

1 Результаты внешнего осмотра__________________________________________________

-

2 Результаты опробования

-

2.1 Проверка общего функционирования_________________________________________

-

2.2. Подтверждение соответствия программного обеспечения_________________________

-

3 Результаты определение метрологических характеристик

-

3.1 Результаты определения основной погрешности газоаналитических ИК__________________

-

3.2 Результаты определения относительной погрешности устройства отбора и подготовки пробы

-

3.3 Результаты определения суммарной погрешности газоаналитических ИК в условиях

-

эксплуатации_______________________________

-

3.4 Результаты определения погрешности ИК параметров газового потока, паров воды и твердых

(взвешенных) частиц_____________________________________________

Заключение: на основании результатов первичной (или периодической) поверки система признана соответствующей установленным в описании типа метрологическим требованиям и пригодна к применению.

Поверитель:_________________

Дата поверки:_______________

16