Методика поверки «СТАНКИ БАЛАНСИРОВОЧНЫЕ ВИБРОИЗМЕРИТЕЛЬНЫЕ СЕРИИ ВМВ» (МП ВМВ ХХХХХ.000.000 )

ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ

«ДИАМЕХ 2000»

УТВЕРЖДАЮ

Генеральный директор

ООО «ДИАМЕХ 2000»

УТВЕРЖДАЮ Заместитель директора оизводственной метрологии ь * о < ч-»• Д'-

ФГУП «ВНИИМС»

7

Н.В. Иванникова

ВМВ ХХХХХ.000.000 МП

Москва 2016 г.

СТАНКИ БАЛАНСИРОВОЧНЫЕ ВИБРОИЗМЕРИТЕЛЬНЫЕ СЕРИИ ВМВ МЕТОДИКА ПОВЕРКИ

Настоящая методика поверки распространяется на станки балансировочные виброизмерительные серии ВМВ (далее - станки) и устанавливает методику их первичной поверки на стадии до ввода в эксплуатацию, первичной поверки после ремонта и периодической поверки.

Интервал меду поверками - 3 года.

Поверка станка проводится в два этапа. Первый этап - поверка измерительной системы при помощи вибрационной поверочной установки. Второй этап - поверка станка при помощи измерительной системы и контрольных грузов.

Допускается проводить поверку станка только при помощи контрольных грузов, которые предварительно должны быть взвешены на весах неавтоматического действия по ГОСТ 8.021-2015 высокого класса точности.

-

1 Поверка измерительной системы

1.1 Операции поверки

-

1.1.1 При проведении первичной и периодической поверок измерительной системы (далее системы) выполняют операции, указанные в таблице 1.1.

Таблица 1.1

|

Наименование операции |

Номер пункта |

Проведение операции при поверке | |

|

первичной |

периодической | ||

|

1 |

2 |

3 |

4 |

|

Внешний осмотр |

1.7.1 |

да |

да |

|

Опробование |

1.7.2 |

да |

да |

|

Проверка погрешности измерений амплитуды виброперемещения |

1.7.3 |

да |

да |

|

Проверка неравномерности амплитудно-частотной характеристики (АЧХ) |

1.7.4 |

да |

да |

1.2 Средства поверки

-

1.2.1 При проведении поверки должны применяться средства, указанные в таблице 2.

Таблица 1.2

|

Номер пункта |

Наименование средства поверки и его технические характеристики |

|

1 |

- |

|

1.7.1 |

- |

|

1.7.2 |

- |

|

1.7.3 и 1.7.4 |

Установка вибрационная поверочная 2-го разряда по ГОСТ Р 8.800-2012 |

-

1.2.1 Допускается применять другие средства поверки, удовлетворяющие требованиям настоящей методики по значениям допустимой погрешности.

1.3 Требования к квалификации поверителей

-

1.3.1 К поверке допускаются лица, аттестованные по месту работы в соответствии с правилами ПР 50.2.012-94, прошедшие обучение и имеющие свидетельство и аттестат поверителя.

1.4 Требования безопасности

-

1.4.1 Перед проведением поверки измерительная система должна быть подготовлена к работе в соответствии с руководством по эксплуатации.

1.5 Условия проведения поверки

1.5.1 При проведении поверки должны быть соблюдены следующие условия:

|

25 ±10 °C 60 ±20% 101 ±4 кПа |

- напряжение источника питания должно соответствовать значению, указанному в технической документации на систему

1.6 Подготовка к проведению поверки

-

1.6.1 При подготовке к проведению поверки должно быть установлено соответствие системы следующим требованиям:

-

- отсутствие механических повреждений корпусов составных частей системы, соединительных кабелей и электрических разъемов;

-

- резьбовые части электрических разъемов не должны иметь видимых повреждений;

-

1.6.2 В случае несоответствия системы вышеуказанным требованиям, она считается непригодной к применению, а ее поверка не производится до устранения выявленных несоответствий.

-

1.6.3 Приборы, используемые при проверке, должны быть прогреты и подготовлены к работе в соответствии с требованиями эксплуатационной документации.

-

1.7 Проведение поверки

1.7.1 Внешний осмотр

-

1.7.1.1 При внешнем осмотре устанавливают соответствие комплектности и маркировки требованиям эксплуатационной документации, а также отсутствие механических повреждений корпусов составных частей системы, соединительных кабелей и разъемов.

1.7.2 Опробование

-

1.7.2.1 Проверяют работоспособность системы в соответствии с эксплуатационной документацией

-

1.7.2.2 Проверяют идентификационные данные программного обеспечения (ПО): идентификационное наименование ПО, номер версии (идентификационный номер) ПО.

1.7.3 Проверка относительной погрешности измерения амплитуды виброперемещения

-

1.7.3.1 Проверку проводят с использованием эталонной вибрационной установки, на которой задают значения амплитуды виброперемещения: 0,1; 0,5; 1; 5; 10; 40; 80 и 100 мкм (Si зад.) на частоте 40 Гц.

Примечание - По согласованию с пользователем проверка по п.1.7.3.1 может осуществляться на любой частоте (в диапазоне 5...40 Гц), отличной от значения базовой частоты 40 Гц (2400 об/мин). В этом случае следует руководствоваться ГОСТ ИСО 1940-1 -2007 (п.5.3), согласно которому для однотипных роторов с уменьшением частоты балансировки допустимое значение остаточного удельного дисбаланса пропорционально возрастает в 2400/п раз (где п - частота вращения ротора, об/мин). При осуществлении поверки на выбранной частоте минимальное значение амплитуды виброперемещения, создаваемой вибрационной установкой, также необходимо увеличивать в 2400/п раз, а задаваемые значения амплитуды виброперемещения выбирать в соответствии с таблицей 1.3.

Таблица 1.3 Задаваемые значения амплитуды виброперемещения в зависимости от

базовой частоты вращения ротора

|

Базовая частота, Гц (об/мин) |

Задаваемые значения амплитуды виброперемещения, мкм |

|

5 (300) |

0,8; 1; 5; 10; 40; 80; 100 |

|

10 (600) |

0,4; 1; 5; 10; 40; 80; 100 |

|

15 (900) |

0,27; 0,5; 1; 5; 10; 40; 80; 100 |

|

20 (1200) |

0,2; 0,5; 1; 5; 10; 40; 80; 100 |

|

30 (1800) |

0,13; 0,5; 1; 5; 10; 40; 80; 100 |

|

40 (2400) |

0,1; 0,5; 1; 5; 10; 40; 80; 100 |

-

1.7.3.2 Измеренные значения амплитуды виброперемещения (Si изм.) считывают на дисплее блока отображения информации измерительной системы.

-

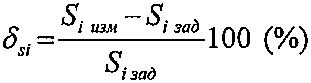

1.7.3.3 Значения основной относительной погрешности измерений амплитуды виброперемещения определяют по формуле:

где:

S, зад “ значение амплитуды виброперемещения, задаваемое на вибрационной установке;

Si изм ~ значение амплитуды виброперемещения, считанное на дисплее блока отображения информации

-

1.7.3.4 Полученные значения относительной погрешности на выбранной базовой частоте не должны превышать ± 10 %.

1.7.4 Проверка неравномерности амплитудно-частотной характеристики (АЧХ)

-

1.7.4.1 Измерения проводят при помощи эталонной вибрационной установки относительно базовой частоты 40 Гц. Задают на вибростенде значение виброперемещения равное 40 мкм на частотах 5; 10; 15; 20; 30; 40 Гц.

-

1.7.4.2 Сохраняя установленный уровень виброперемещения, изменяют частоту, а измеренные значения амплитуды виброперемещения (Si изм.) считывают на дисплее блока отображения информации измерительной системы.

Примечание - Если измерения по п. 1.7.3 проводились на базовой частоте, отличной от 40 Гц, то проверку неравномерности АЧХ осуществляют относительно значения базовой частоты, выбранного в соответствии с таблицей 1.3.

-

1.7.4.3 Значения неравномерности АЧХ вычисляют по формуле:

° баз 1 лл

(%) (2)

Где Si изм - значение амплитуды виброперемещения на Гой частоте, считанное на дисплее блока отображения информации;

Sscb - значение амплитуды виброперемещения на базовой частоте, считанное на дисплее блока отображения информации

-

1.7.4.4 Полученные значения неравномерности АЧХ относительно выбранной базовой частоты не должны превышать ± 12 %.

2 Поверка станка

-

2.1 Операции поверки

-

2.1.1 При проведении первичной и периодической поверок станка балансировочного виброизмерительного серии ВМВ (далее - станка) выполняют операции, указанные в таблице 2.1.

-

Таблица 2.1

|

Наименование операции |

Номер пункта |

Проведение операции при поверке | |

|

первичной |

периодической | ||

|

1 |

2 |

3 |

4 |

|

Внешний осмотр |

2.7.1 |

да |

да |

|

Опробование |

2.7.2 |

да |

Да |

|

Проверка основной относительной погрешности станка |

2.7.3 |

да |

да |

|

Проверка неравномерности амплитудно-частотной характеристики (АЧХ) станка |

2.7.4 |

да |

да |

2.2 Средства поверки

-

2.2.1 При проведении поверки должны применяться средства, указанные в таблице 2.2.

Таблица 2.2

|

Номер пункта |

Наименование средства поверки и его технические характеристики |

|

1 |

- |

|

2.7.1 |

- |

|

2.7.2 |

- |

|

2.7.3 и 2.7.4 |

Контрольные грузы от 0,01 до 100 г. |

2.3 Требования к квалификации поверителей

-

2.3.1 К поверке допускаются лица, аттестованные по месту работы в соответствии с правилами ПР 50.2.012-94, прошедшие обучение и имеющие свидетельство и аттестат поверителя.

2.4 Требования безопасности

-

2.4.1 Перед проведением поверки станок должен быть подготовлен к работе в соответствии с руководством по эксплуатации.

2.5 Условия проведения поверки

2.5.1 При проведении поверки должны быть соблюдены следующие условия:

|

25 ±10 °C 60 ±20% 101 ±4 кПа |

напряжение источника питания должно

соответствовать значению, указанному в технической документации на систему

2.6 Подготовка к проведению поверки

-

2.6.1 При подготовке к проведению поверки должно быть установлено соответствие станка следующим требованиям:

-

- отсутствие механических повреждений корпусов составных частей станка, соединительных кабелей и электрических разъемов;

-

- резьбовые части электрических разъемов не должны иметь видимых повреждений;

-

2.6.2 В случае несоответствия станка хотя бы одному из выше указанных требований, он считается непригодным к применению, поверка не производится до устранения выявленных замечаний.

-

2.6.3 Все приборы должны быть прогреты и подготовлены к работе в соответствии со своим руководством по эксплуатации.

-

2.6.4 Выполняют операции, изложенные в разделе 6 Руководства по эксплуатации на станок. Выполняют:

-

- регулировку горизонтального положения опорных стоек;

-

- выбор контрольного ротора, значение массы которого должно находиться в нижней трети диапазона грузоподъемности станка;

-

- установку контрольного ротора на опорные ролики;

-

- установку на контрольном роторе светочувствительной метки;

-

- ввод в измерительную систему параметров контрольного ротора;

- выбор и подготовку контрольных грузов mid зад., массы которых увязаны с параметрами выбранного контрольного ротора и в процессе поверки обеспечивают создание ряда значений искусственного удельного дисбаланса (е i. зад.): е i. зад. ~ 3 е регл 5 е регл 10 е регл 20 © регл 50 е регл 100 е per., 200 е регл где е per. - паспортное значение минимального достижимого остаточного удельного дисбаланса, мкм (г*мм/кг)

Примечание - Поверка станка осуществляется при скорости воздушного потока не более 0,1 м/с.

-

2.7 Проведение поверки

2.7.1 Внешний осмотр

-

2.7.1 При внешнем осмотре устанавливают соответствие комплектности и маркировки требованиям эксплуатационной документации, а также отсутствие механических повреждений корпусов составных частей станка, соединительных кабелей и разъемов.

2.7.2 Опробование

-

2.7.2.1 Осуществляют пуск станка, устанавливают выбранную частоту вращения контрольного ротора - 40 Гц (2400 об/мин).

Примечания:

1 По согласованию с пользователем настоящая проверка может осуществляться на любой частоте (в диапазоне 5...40 Гц), отличной от значения базовой частоты по п.2.7.2.1. В этом случае в соответствии с ГОСТ ИСО 1940-1 - 2007 (п.5.3) с уменьшением базовой частоты допустимое значение остаточного удельного дисбаланса для контрольной плоскости пропорционально возрастает в 2400/п раз и задается в соответствии с таблицей 2.3.

Таблица 2.3 Минимально допустимые значения остаточного удельного дисбаланса в зависимости от базовой частоты вращения ротора

|

Базовая частота, Гц (об/мин) |

Минимальное допустимое значение остаточного удельного дисбаланса е реГф, мкм |

|

5 (300) |

0,4 |

|

10 (600) |

0,2 |

|

15 (900) |

0,13 |

|

20 (1200) |

0,1 |

|

30 (1800) |

0,067 |

|

40 (2400) |

0,05 |

2 Массы контрольных грузов, обеспечивающих создание ряда значений удельного дисбаланса, приведенного в п.2.6.4, выбираются в соответствии с таблицами 2.4...2.6, составленных с учетом требований примечания 1 (п.2.7.2.1).

Таблица 2.4 Значения масс контрольных грузов на базовой частоте 40 Гц

|

Модель контрольного ротора |

Масса контрольного ротора, кг |

Масса условного груза, соответствующего минимальному достижимому остаточному удельному дисбалансу е рег, г |

Ряд значений массы контрольных грузов m id зад.5 г для создания удельного дисбаланса по п.2.6.4 |

|

РКД 005 |

5 |

0,006 |

0,02; 0,03; 0,06; 0,12; 0,3; 0,6; 1,2 |

|

РКД016 |

16 |

0,012 |

0,04; 0,06; 0,12; 0,24; 0,6; 1,2; 2,4 |

|

РКД 050 |

50 |

0,028 |

0,08; 0,14; 0,28; 0,56; 1,4; 2,8; 5,6 |

|

РКД 160 |

160 |

0,064 |

0,2; 0,32; 0,64; 1,28; 3,2; 6,4; 12,8 |

|

РКД 500 |

500 |

0,132 |

0,4; 0,67; 1,32; 2,64; 6,6; 13,2; 26,4 |

Таблица 2.5 Значения масс контрольных грузов на базовой частоте 15 Гц

|

Модель контрольного ротора |

Масса контрольного ротора, кг |

Масса условного груза, соответствующего минимальному достижимому остаточному удельному дисбалансу е рег, г |

Ряд значений массы контрольных грузов m id зад., г для создания удельного дисбаланса по п.2.6.4 |

|

РКД 005 |

5 |

0,006 |

0,048; 0,08; 0,16; 0,32; 0,8; 1,6; 3,2 |

|

РКД 016 |

16 |

0,012 |

0,096; 0,16; 0,32; 0,64; 1,6; 3,2; 6,4 |

|

РКД 050 |

50 |

0,028 |

0,22; 0,37; 0,75; 1,5; 3,73; 7,47; 14,9 |

|

РКД 160 |

160 |

0,064 |

0,51; 0,85; 1,7; 3,4; 8,5; 17,1; 34,1 |

|

РКД 500 |

500 |

0,132 |

1,06; 1,76; 3,52; 7,04; 17,6; 35,2; 70,4 |

Таблица 2.6 Значения масс контрольных грузов на базовой частоте 10 Гц

|

Модель контрольного ротора |

Масса контрольного ротора, кг |

Масса условного груза, соответствующего минимальному достижимому остаточному удельному дисбалансу е рег, г |

Ряд значений массы контрольных грузов m к! зад., г для создания удельного дисбаланса по п.2.6.4 |

|

РКД 005 |

5 |

0,006 |

0,07; 0,12; 0,24; 0,48; 1,2; 2,4; 4,8 |

|

РКД 016 |

16 |

0,012 |

0,16; 0,24; 0,48; 0,96; 2,4; 4,8; 9,6 |

|

РКД 050 |

50 |

0,028 |

0,34; 0,56; 1,1; 2,24; 5,6; 11,2; 22,4 |

|

РКД 160 |

160 |

0,064 |

0,77; 1,28; 2,56; 5,12; 12,8; 25,6; 51,2 |

|

РКД 500 |

500 |

0,132 |

1,58; 2,64; 5,28; 10,56; 26,4; 52,8; 105,6 |

-

3 При осуществлении поверки станка в условиях пользователя вследствие возможного разброса параметров измерительной системы, механических узлов станка, воздействия внешних факторов и т.п. возможен разброс значений точности станка, в результате чего, нижний предел диапазона измерений удельного дисбаланса может превысить заявленное значение 0,05 мкм. В этом случае, а также в других случаях изменения точности станка (как в сторону уменьшения, так и в сторону увеличения) по согласованию с пользователем допускается осуществлять его поверку в диапазоне измерений с зафиксированным значением нижнего предела диапазона измерений удельного дисбаланса и соответствующих значений массы контрольных грузов.

-

4 Масса контрольного ротора должна находиться в нижней трети диапазона допустимых масс уравновешиваемых роторов (грузоподъемности станка).

-

2.7.2.2 Вызывают искусственный дисбаланс контрольного ротора. Значение внесенного удельного дисбаланса выбирают на уровне 20 ерег, где ерег - паспортное значение минимального достижимого остаточного удельного дисбаланса.

-

2.7.2.3 Устраняют внесенный дисбаланс контрольного ротора путем осуществления стандартной процедуры балансировки. При этом для каждой контрольной плоскости ротора осуществляют проверку значения минимального достижимого остаточного удельного дисбаланса и его соответствия заявленному значению е рег.

-

2.7.2.4 В процессе выполнения операций по п.п. 2.7.2.3 и п.2.7.2.4 измерительной системой станка определяются коэффициенты влияния.

2.7.3 Проверка основной относительной погрешности станка

-

2.7.3.1 Измерительную систему переводят в режим «Калибровка и поверка станка».

-

2.7.3.2 Выбранные значения масс m id зад. (по п.2.7.2.1 Примечание 2) и углов установки контрольных грузов в плоскостях коррекции контрольного ротора вводят в измерительную систему, которая на основании определенных параметров коэффициентов влияния рассчитывает ожидаемые (заданные) значения амплитуды виброперемещения на опорной стойке станка (Si зад.1), соответствующие ряду выбранных масс контрольных грузов (т id зад.1).

-

2.7.3.3 В первой плоскости коррекции искусственно создают дисбаланс контрольного ротора, вызывающий вибрацию опорных стоек станка. Для этого в точке 0° по шкале разметки плоскости коррекции последовательно устанавливают контрольные грузы массой m id зад. 1, обеспечивающие ряд заданных в п.2.6.4 значений удельного дисбаланса.

-

2.7.3.4 После установки каждого из контрольных грузов Hl Ki зад.1 осуществляют пуск станка и на дисплее измерительной системы считывают значения амплитуды виброперемещения (Si изм.1), измеренные на опорной стойке станка, а также значения массы контрольного груза m id изм.1, соответствующие заданным значениям удельного дисбаланса е i зад.

-

2.7.3.5 Вычисляют основную относительную погрешность станка (§Si п) по результатам измерений амплитуды виброперемещения по формуле:

(3)

^isadn

где:

зад п “ заданное (ожидаемое) значение виброперемещения;

S\ изм п “ измеренное значение виброперемещения, соответствующее заданному значению удельного дисбаланса.

n - порядковый номер плоскости коррекции контрольного ротора

-

2.7.3.6 Вычисляют основную относительную погрешность станка по результатам измерений массы контрольного груза (m ki изм. п):

wi __тт?

с _ & измп ki задп gg z%\

(4)

t'nu n \ '

тк1задп

-

2.7.3.7 Изменяют место размещения контрольных грузов в первой плоскости коррекции контрольного ротора, последовательно устанавливая его через 60° по шкале разметки. Повторяют операции по п.п. 2.7.3.3 в каждой новой точке установки контрольных грузов.

Примечание! Допускается сократить число точек контроля, последовательно устанавливая контрольные грузы через 90° по шкале разметки.

-

2.7.8 Повторяют операции п.п. 2.7.3.3...2.7.3.7 для второй плоскости коррекции определяя погрешности измерения 8 Si 2, 8 mi 2 используя формулы п.п.2.7.3.5 и 2.7.3.6.

-

2.7.9 Для каждого положения контрольного груза, отмеченного по шкале разметки, полученные результаты измерений заносят в таблицы 2.7 и 2.8.

-

2.7.10 Результат операции поверки считается положительным, если вычисленные значения основной относительной погрешности для каждой точки измерений по формулам п.п.2.7.3.5 и 2.7.3.6 на выбранной базовой частоте не превышают ± 12 %.

Таблица 2.7 (Установка контрольных грузов m Ki зад.1 в плоскости коррекции 1)

|

Угол установки груза, град. |

* | ||||||

|

Частота, Гц | |||||||

|

mxi зад.1, г. | |||||||

|

тк!изм.1,г. | |||||||

|

3mi 1, % | |||||||

|

Si зад.1,мкм | |||||||

|

Si изм.1, мкм | |||||||

|

Ssi 1, % | |||||||

Таблица 2.8 (Установка контрольных грузов m id зад.2 в плоскости коррекции 2)

|

Угол установки груза, град. | |||||||

|

Частота, Гц | |||||||

|

mid зад.2, г. | |||||||

|

mid изм.2, г. | |||||||

|

3mi 2, % | |||||||

|

Si зад.2, мкм | |||||||

|

Si изм.2, мкм | |||||||

|

Ssi 2, % | |||||||

Примечание - Значение амплитуды виброперемещения на опорных стойках, значение удельного дисбаланса пропорциональны массе контрольного груза, радиусу его установки и обратно пропорционально массе контрольного ротора. Поскольку радиус установки контрольного груза и масса контрольного ротора являются константами расчет основной относительной погрешности станка выполняется с использованием значений m id изм. и m id зад,.

2.7.4 Проверка неравномерности АЧХ станка

-

2.7.1 В первой плоскости коррекции искусственно создают дисбаланс контрольного ротора. Для этого в точке 0° по шкале разметки плоскости коррекции устанавливают контрольный груз массой m к. зад., создающий удельный дисбаланс, равный 20 ерег.

-

2.7.2 Осуществляют пуск станка и устанавливают частоту вращения ротора - 40 Гц (± 3 %).

-

2.7.3 На дисплее измерительной системы считывают значение массы m изм. (40) установленного на роторе контрольного груза, измеренное при частоте вращений 40 Гц.

-

2.7.4 Меняют угловую скорость вращения ротора последовательно устанавливая частоту вращения из ряда: 5, 10,15,20,25 Гц с погрешностью задания-± 3 %.

-

2.7.5 Для каждого значения частоты вращения ротора на дисплее прибора измерительной системы считывают значение измеренной массы (т ю изм.) установленного на роторе контрольного груза.

-

2.7.6 Повторяют операции п.п. 2.7.1... 2.7.5 для второй плоскости коррекции.

-

2.7.7 Вычисляют неравномерность АЧХ станка относительно базовой частоты 40 Гц по формуле:

где Шизд^о - значение массы контрольного груза, определяемое по блоку отображения информации на базовой частоте 40 Гц;

т ki изм - значение массы контрольного груза, определяемое по блоку отображения информации на Гой частоте

-

2.7.8 Результаты измерений заносят в таблицы 3.1 и 3.2.

Таблица 3.1 (Установка контрольных грузов mid зад.1 в плоскости коррекции 1)

|

£Гц |

5 |

10 |

15 |

20 |

25 |

40 |

|

тк зад. 1, г. |

20ткпнп | |||||

|

mid изм 1.,г. | ||||||

|

Г,% |

0 | |||||

Таблица 3.2 (Установка контрольных грузов mid зад.2 в плоскости коррекции 2)

|

f,rit |

5 10 |

15 |

20 |

25 |

40 | |

|

тк зад. 2, г. |

20 шктт | |||||

|

т id изм 2., г. | ||||||

|

У,°/о |

0 | |||||

Примечания:

-

1 Значение амплитуды виброперемещения на опорных стойках, значение удельного дисбаланса пропорциональны массе контрольного груза, радиусу его установки и обратно пропорционально массе контрольного ротора. Поскольку радиус установки контрольного груза и масса контрольного ротора являются константами расчет неравномерности АЧХ станка выполняется с использованием значений m Ki изм. и m Ki зад..

-

2 При изменении базовой частоты расчет неравномерности АЧХ осуществляют с использованием формулы (5) относительно выбранной частоты проверки станка.

-

2.7.9 Результат операции поверки считается положительным, если неравномерность АЧХ станка относительно выбранной базовой частоты не превышает ±15%.

3 Оформление результатов поверки

-

3.1 Положительные результаты поверки станка оформляются «Свидетельством о поверке» по форме, установленной в Приложении 1 ПР50.2.006-94 с нанесением на техническую документацию оттиска поверительного клейма.

-

3.2 Станок, не удовлетворяющий требованиям настоящей методики поверки, к применению не допускается, на него выдается «Извещение о непригодности» по форме Приложения 2 ПР50.2.006-94 с указанием причин.

Начальник отдела 204

ФГУП «ВНИИМС»

Начальник лаборатории 204/3

ФГУП «ВНИИМС»

Испытатель

А.Е. Рачковский

А.Г. Волченко

Ю.С. Дикарева

12