Методика поверки «ГСОЕИ. Стенды тормозные силовые ЛТК » (МП АПМ 70-19)

УТВЕРЖДАЮ альный директор ц^опрогресс-М»

.С.Никитин

варя 2020 г

Государственная система обеспечения единства измерений

Стенды тормозные силовые ЛТК

МЕТОДИКА ПОВЕРКИ МП АПМ 70-19г. Москва

2020 г.

Настоящая методика распространяется на стенды тормозные силовые ЛТК. производства ООО «ЛТК», г. Санкт-Петербург (далее - стенды) и устанавливает методику их первичной и периодической поверок.

Интервал между поверками - 1 год.

1 Операции поверкиПри проведении поверки должны выполняться операции, указанные в таблице 1. Таблица 1 - Операции поверки

|

Наименование операции |

Номер пункта документа по поверке |

Проведение операций при | |

|

первичной поверке |

периодической поверке | ||

|

Внешний осмотр |

7.1 |

Да |

Да |

|

Опробование |

7.2 |

- |

- |

|

Проверка работоспособности стенда |

7.2.1 |

Да |

Да |

|

Определение средних диаметров опорных роликов |

7.2.2 |

Да |

Да |

|

Определение длины плеч рычага калибровочного |

7.2.3 |

Да |

Да |

|

Проверка скорости движения транспортного средства, имитируемой стендом |

7.2.4 |

Да |

Да |

|

Идентификация программного обеспечения |

7.3 |

Да |

Да |

|

Определение метрологических характеристик |

7.4 |

- |

- |

|

Определение диапазона и относительной погрешности измерений тормозной силы колеса транспортного средства |

7.4.1 |

Да |

Да |

|

Определение диапазона и относительной погрешности измерений массы транспортного средства, приходящейся на ось |

7.4.2 |

Да |

Да |

|

Определение диапазона и относительной погрешности измерений усилия на органе управления транспортного средства |

7.4.3 |

Да |

Да |

2 Средства поверки

При проведении поверки должны применяться эталоны и вспомогательные средства, приведенные в таблице 2.

Таблица 2 - Наименование эталонов и вспомогательных средств поверки

|

№ пункта документа по поверке |

Наименование эталонов, вспомогательных средств поверки и их основные метрологические и технические характеристики |

|

7 э э |

Рулетка измерительная металлическая UM3M. (0 - 3000) мм. КТ 3 (per. № 67910-17) |

|

7.2.3 |

Рулетка измерительная металлическая UM3M. (0 - 3000) мм. КТ 3 (per. № 67910-17) Штангенциркуль ШЦ-1-125-0,1; КТ1 (рег.№ 260-05) Уровень брусковый, длина рабочей поверхности 100 мм. ц.д. 0.05 мм/м. ПТ ±0.015 мм/м (per. № 36894-08) |

|

7.2.4 |

Тахометр АТТ серии 6000 (рег.№ 27264-11) |

Продолжение таблицы 2

|

№ пункта документа по поверке |

Наименование эталонов, вспомогательных средств поверки и их основные метрологические и технические характеристики |

|

7.4.1 |

Рулетка измерительная металлическая UM3M. (0 - 3000) мм. КТ 3 (per. № 67910-17) Штангенциркуль ШЦ-1-125-0.1: КТ1 (рег.№ 260-05) Уровень брусковый, длина рабочей поверхности 100 мм. ц.д. 0.05 мм/м, ПГ ±0.015 мм/м (per. № 36894-08) Рабочие эталоны единицы массы 4 разряда по Государственной поверочной схеме для средств измерений массы, утвержденной приказом Федерального агентства по техническому регулированию и метрологии от 29 декабря 2018 г. № 2818 - гири 20 кг класса точности Ml по ГОСТ OIML R-111-1-2009 Вспомогательное оборудование: комплект принадлежностей и приспособлений |

|

7.4.2 |

Рулетка измерительная металлическая UM3M. (0 - 3000) мм. КТ 3 (per. № 67910-17) Штангенциркуль ШЦ-1-125-0.1; КТ1 (per. № 260-05) Уровень брусковый, длина рабочей поверхности 100 мм. ц.д. 0.05 мм/м. ПГ ±0.015 мм/м (per. № 36894-08) Рабочие эталоны единицы массы 4 разряда по Государственной поверочной схеме для средств измерений массы, утвержденной приказом Федерального агентства по техническому регулированию и метрологии от 29 декабря 2018 г. № 2818 - гири 20 кт класса точности Ml по ГОСТ OIML R-111-1-2009 Вспомогательное оборудование: комплект принадлежностей и приспособлений |

|

7.4.3 |

Рабочие эталоны единицы массы 4 разряда по Государственной поверочной схеме для средств измерений массы, утвержденной приказом Федерального агентства по техническому регулированию и метрологии от 29 декабря 2018 г. № 2818 - гири 20 кг класса точности Ml по ГОСТ OIML R-111-1-2009 |

Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик, поверяемых СИ с требуемой точностью.

3 Требования к квалификации поверителейК проведению поверки допускаются лица, изучившие эксплуатационные документы на стенды, имеющие достаточные знания и опыт работы с ними.

4 Требования безопасности-

4.1 При проведении поверки должны соблюдаться требования безопасности, указанные в эксплуатационной документации на поверяемые стенды, а также на используемое поверочное и вспомогательное оборудование.

-

4.2 К поверке допускаются лица, прошедшие инструктаж по технике безопасности при работе на электроустановках.

-

4.3 Поверяемые стенды должны быть заземлены.

-

5.1 При проведении поверки должны соблюдаться следующие условия:

- температура окружающей среды, °C 25±10

-

5.2 Если до проведения поверки стенд находился в других климатических условиях, то перед началом поверки он должен быть выдержан в требуемых рабочих условиях не менее 24 часов.

-

5.3 При проведении поверки стенд не должен подвергаться воздействию вибраций, ударов, электрических и магнитных полей, которые могут влиять на результаты измерений.

-

6.1 Перед проведением поверки следует изучить техническое описание и руководство по эксплуатации на поверяемый стенд и приборы, применяемые при поверке.

-

6.2 Перед проведением поверки все детали стенда должны быть очищены от пыли и грязи.

-

7 Проведение поверки

При внешнем осмотре должно быть установлено соответствие стенда следующим требованиям:

-

- наличие маркировки (наименование или товарный знак изготовителя, тип и заводской номер);

-

- комплектность должна соответствовать эксплуатационной документации;

-

- отсутствие механических повреждений и коррозии корпуса, рабочих поверхностей опорных роликов, и других конструктивных элементов;

-

- отсутствие механических повреждений и загрязнений сигнальных индикаторов, экрана дисплея, а также других повреждений, затрудняющих отсчет показаний и влияющих на их характеристики:

-

- наличие четких надписей и отметок на органах управления.

Если перечисленные требования не выполняются, стенд признают непригодным к применению, дальнейшие операции поверки не производят.

7.2 Опробование-

7.2.1 Проверка работоспособности стенда

Проверку работоспособности стенда проводить в следующей последовательности:

включить стенд в соответствии с эксплуатационной документацией:

выбрать одну из программ проверки (диагностики) транспортного средства: установить по запросу программы переднюю ось транспортного средства на ролики стенда:

следуя алгоритму проверки работоспособности стенда, установить работоспособность тензорезисторных датчиков весоизмерительной системы и датчиков силы устройств для контроля тормозных систем левого и правого блока роликов стенда. В ходе выполнения теста на отображающем устройстве стенда должна появиться масса транспортного средства, приходящаяся на ось и показания измерений тормозных сил на левом и правом колесе транспортного средства.

Если перечисленные требования не выполняются, стенд признают непригодным к применению, дальнейшие операции поверки не производят.

-

7.2.2 Определение средних диаметров опорных роликов

Определение средних диаметров опорных роликов выполнять с помощью рулетки измерительной металлической в следующей последовательности:

отметить точки измерений на поверхности роликов фломастером. Для этого фломастер на выбранной точке фиксируется посредством штатива с магнитным держателем. Ролик медленно вращается вручную, так чтобы фломастер вёл одну линию вокруг окружности ролика;

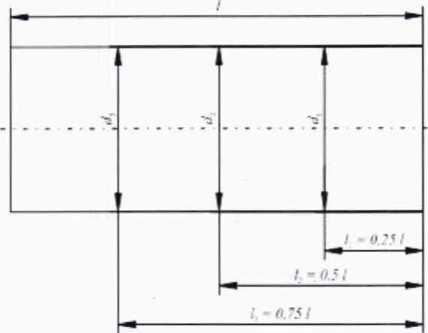

измерить с помощью рулетки измерительной металлической длины окружностей ролика А. Измерения проводить на двух опорных роликах по одному из каждой пары. Точки, в которых по длине ролика, следует измерять длины окружностей /, и рассчитывать диаметры J/, ds и ds, выбираются в соответствии с рис. 1. Результаты измерений длины окружностей А для каждого опорного ролика заносятся в протокол.

Рисунок 1 - Точки измерений для di. d? и ds

диаметр ролика определить по формуле:

Z 7Г

где -/, - длина окружности, мм:

- рассчитать для каждого ролика средний диаметр ролика dm:

dm = 0.1 J/ + 0.8(72 + 0.1 t/j

Величина среднего диаметра ролика dm должна находиться в пределах от 198 до 202 мм для всех модификаций стендов.

Если перечисленные требования не выполняются, стенд признают непригодным к применению, дальнейшие операции поверки не производят.

-

7.2.3 Определение длины плеч рычага калибровочного

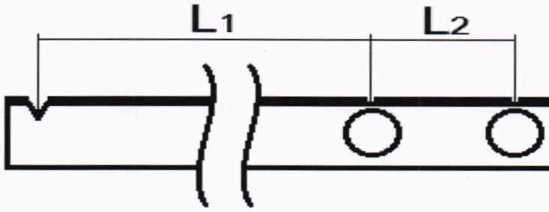

При помощи рулетки измерительной металлической и штангенциркуля определить длину плеч рычага калибровочного из комплекта принадлежностей и приспособлений (рис 2). Размер плеча L1 должен составлять 1800±1 мм. Размер плеча L2 должен составлять 90±0.5 мм.

Рисунок 2 - Размеры плеч рычага калибровочного

Если перечисленные требования не выполняются, стенд признают непригодным к применению, дальнейшие операции поверки не производят.

-

7.2.4 Проверка скорости движения транспортного средства, имитируемой стендом

Скорость движения транспортного средства определяется на основе расчетов диаметров роликов.

Измерение скорости проводить на тех же роликах, на которых измерялся диаметр. На выбранном ролике необходимо нанести маркировочную метку, которая может быть распознана тахометром. Проверку выполнять в следующей последовательности:

-

- установить на стенд переднюю ось транспортного средства и включить режим вращения опорных роликов в соответствии с руководством по эксплуатации стенда:

-

- удерживая тахометр вертикально, направить излучатель тахометра на область ролика, где нанесена маркировочная метка. При этом необходимо добиться устойчивых показаний величины оборотов ролика п, на дисплее тахометра. Результаты измерений числа оборотов каждой пары ходовых роликов заносятся в протокол:

повторить измерения для каждой пары роликов не менее трех раз. Вычислить по результатам выполненных измерений среднюю величину оборотов роликов стенда:

где N - количество выполненных измерений:

по результатам измерений числа оборотов ролика и и среднего диаметра ролика dm рассчитать скорость транспортного средства Удейств согласно следующей формуле:

км

VjeftCTB = 71 Х dm X П X 6 X 1 0

Результаты измерений занести в протокол.

Скорость, движения транспортного средства, имитируемая стендом должна быть не менее 4 км/ч.

Если перечисленные требования не выполняются, стенд признают непригодным к применению, дальнейшие операции поверки не производят.

7.3 Идентификация программного обеспеченияИдентификация программного обеспечения (далее - ПО) проводится с помощью метрологически значимого ПО «ЛТК» в следующей последовательности:

запустить ПО «ЛТК»:

на стартовой странице в левом нижнем углу напротив наименования соответствующего ПО считать номер его версии.

Номер версии ПО должен соответствовать данным, приведённым в таблице 3. Таблица 3

|

Модификация |

ЛТК-М3500 |

ЛТК-С3500 |

ЛТК-У13000 |

|

Идентификационное наименование ПО |

«ЛТК» | ||

|

Номер версии (идентификационный номер) |

не ниже 1.00.000 | ||

Если перечисленные требования не выполняются, стенд признают непригодным к применению, дальнейшие операции поверки не производят.

7.4 Определение метрологических характеристик-

7.4.1 Определение диапазона и относительной погрешности измерений тормозной силы колеса транспортного средства

Определение диапазона и относительной погрешности измерений тормозной силы колеса транспортного средства выполнять с помощью рулетки измерительной металлической, штангенциркуля, эталонных гирь 4 разряда, уровня брускового и калибровочного приспособления в следующей последовательности:

включить стенд;

включить сервисный режим контроля тормозных сил стенда, в соответствии с разделом «Калибровка» руководства по эксплуатации стенда:

установить на левом блоке роликов (на левой стороне для модификации в моноблочном

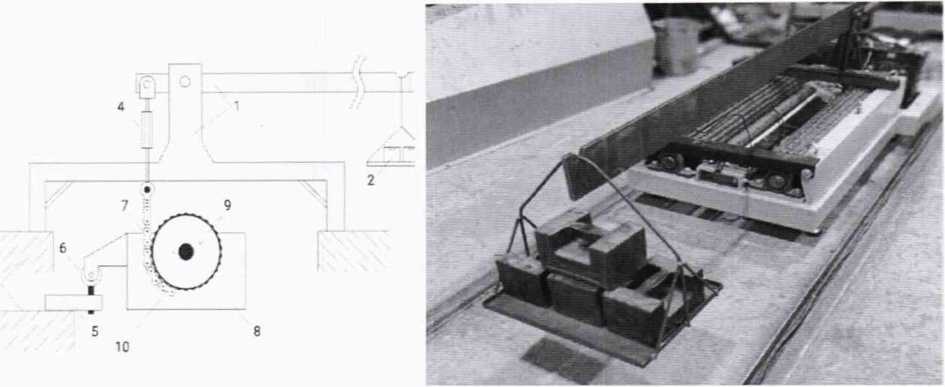

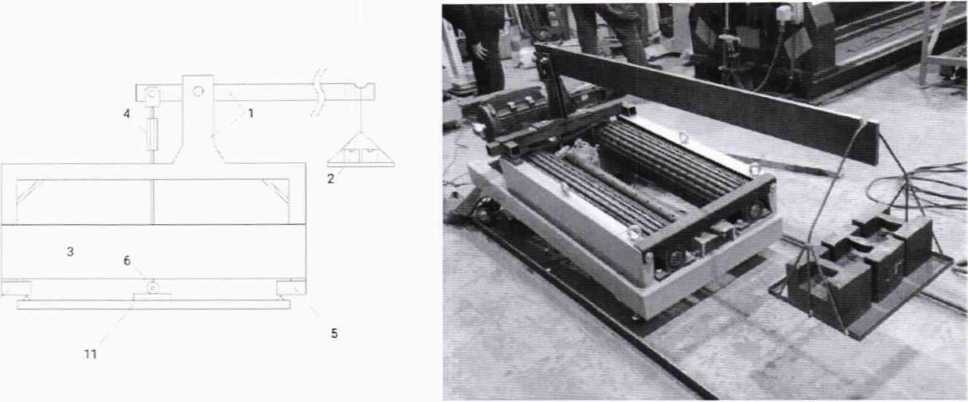

МП АПМ 70-19 исполнении) калибровочный рычаг с чашкой для эталонных гирь как показано на рис.З:

Рисунок 3 - Схема измерений при определении относительной погрешности измерений тормозной силы колеса транспортного средства

(1 - рычаг калибровочный: 2 - эталонные гири на чашке для гирь: 3 - рама стенда:

4 - узел регулирующий горизонтальность рычага: 5 - тензорезисторный датчик:

6 - шарнирное соединение:? - цепь; 8 - мотор-редуктор; 9 - опорный ролик:

10 - болт крепления цепи к опорному ролику)

контролировать горизонтальность установки рычага калибровочного при выполнении всего цикла измерений с помощью уровня брускового;

для стендов с электромагнитным тормозом активировать с помощью ПО «ЛТК» в разделе «Калибровка» электромагнитный тормоз мотор-редуктора:

для стендов без электромагнитного тормоза, установить болты для блокировки редуктора согласно Руководству по эксплуатации.

нагрузить силоизмерительное устройство левого блока роликов стенда силой Fjmt, размещая наборы эталонных гирь на чашке для грузов рычага калибровочного и рассчитать значение силы F)mi в каждой точке диапазона согласно таблице 4 по формуле:

F)mi = gxК х Л/х Z/ /£г

где g - ускорение свободного падения, равное 9.8 м/с2;

А/ - суммарная масса эталонных гирь на чашке, кт;

К - коэффициент передачи силы (обеспечивается кинематикой стенда и индивидуальной подгонкой при сборке, регулировки в эксплуатации не требует). Значение коэффициента К для модификаций стенда:

ЛТК-М3500: 0.50;

ЛТК-С3500: 0.67:

ЛТК-У 13000: 1.00.

Li и L? - длины плеч рычага калибровочного, мм:

Таблица 4 - Рекомендуемые значения масс эталонных гирь и количество точек измерений

|

Наименование |

Модификация стенда | ||

|

ЛТК-М3500 |

ЛТК-С3500 |

ЛТК-У 13000 | |

|

Значения масс эталонных гирь, кг |

20; 40; 60: 80; 100 |

20: 40; 60; 80 |

20; 40: 60; 80: 100 |

производить нагружение левого блока роликов стенда не менее чем в трех точках, равномерно распределенных по диапазону измерений тормозной силы колеса транспортного средства;

в каждой точке при достижении требуемой силы после успокоения измерительной цепи

МП АПМ 70-19 (по истечении 30-40 секунд после установки гирь на чашку) произвести отсчеты с показывающего устройства планшетного компьютера стенда (FKSH );

выполнить в каждой точке не менее трех измерений. Вычислить по результатам выполненных измерений для каждой выбранной точки диапазона средние арифметические значения силы, отсчитанной с показывающего устройства стенда -F . в соответствии с выражением:

где п - количество измерений, выполненных в i - ой точке диапазона:

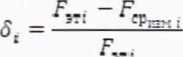

вычислить в каждой выбранной точке диапазона относительную погрешность измерений тормозной силы колеса транспортного средства 6. по формуле:

выполнить измерения и вычисления в последовательности данного п 7.4.1 настоящей методики для правого блока роликов стенда.

За окончательную величину погрешности измерений тормозной силы колеса транспортного средства принять наибольшее из рассчитанных значений д, для правого и левого блоков роликов стенда.

Результаты поверки по данному пункту настоящей методики считать положительными, если диапазон измерений тормозной силы колеса транспортного средства и полученное значение относительной погрешности измерений тормозной силы колеса транспортного средства в диапазоне измерений соответствует значениям, приведенным в таблице 5.

Таблица 5

|

Наименование характеристики |

Значение характеристики | |

|

Модификация |

ЛТК-М3500 ЛТК-С3500 |

ЛТК-У13000 |

|

Диапазон измерений тормозной силы колеса транспортного средства. кН |

от 0 до 10 |

от 0 до 30 |

|

Пределы допускаемой относительной погрешности измерений тормозной силы колеса транспортного средства. % |

±2 | |

Если перечисленные требования не выполняются, стенд признают непригодным к применению. дальнейшие операции поверки не производят.

-

7.4.2 Определение диапазона и относительной погрешности измерений массы транспортного средства, приходящейся на ось

Определение диапазона и относительной погрешности измерений массы транспортного средства, приходящейся на ось выполнять с помощью рулетки измерительной металлической, штангенциркуля, эталонных гирь 4 разряда, уровня брускового и калибровочного рычага в следующей последовательности:

с помощью домкрата и кронштейна, входящего в состав комплекта принадлежностей и приспособлений, приподнять часть рамы стенда до состояния, когда ножки датчиков веса перестанут касаться опорной поверхности;

установить на проверяемой паре тензорезисторных датчиков весоизмерительного устройства стенда (на левом блоке роликов или на левой стороне для модификации в моноблочном исполнении) калибровочный рычаг и силораспределяющую опору из комплекта принадлежностей и приспособлений стенда (рис. 4). Рычаг калибровочный входит в комплект принадлежностей и приспособлений и используется как при

МП АПМ 70-19 определении метрологических характеристик измерительного канала тормозной силы колеса, так и канала измерений массы транспортного средства, приходящейся на ось:

Рисунок 4 - Схема установки эталонных гирь при измерениях массы транспортного средства, приходящейся на ось

(1 - силозадающий рычаг: 2 - эталонные гири; 3 - рама стенда: 4 - узел, регулирующий горизонтальность силозадающего рычага: 5 - тензорезисторный датчик: 6 - шарнирное соединение: 11 - силораспределяющая опора)

контролировать горизонтальность установки рычага калибровочного при выполнении всех измерений с помощью уровня брускового:

обнулить показания стенда в соответствии с разделом «Калибровка» руководства по эксплуатации:

нагрузить левое весоизмерительное устройство стенда массой Л/эда. размещая наборы эталонных гирь на чашке для грузов рычага калибровочного:

производить нагрлэкение левого весоизмерительного устройства стенда в точках равномерно распределенных по диапазону измерений массы, приходящейся на ось транспортного средства, в соответствии с таблицей 6:

Таблица 6 - Рекомендуемые значения масс эталонных гирь и количество точек измерений

|

Наименование |

Модификация стенда | ||

|

ЛТК-М3500 |

ЛТК-С3500 |

ЛТК-У13000 | |

|

Значения масс эталонных гирь, кг |

20: 40 |

20: 40; 60; 80 |

20: 40: 60: 80; 100 |

в каждой точке при достижении требуемого значения массы после успокоения измерительной цепи (по истечении 30-40 секунд после установки гирь на чашку) произвести отсчеты с показывающего устройства планшетного компьютера стенда

значение массы в каждой точке диапазона М, рассчитать в соответствии с выражением:

M.=M3m*Li/L2

где

Мэт - суммарная масса эталонных гирь на чашке, кг:

L] и L2 - длины плеч рычага калибровочного (рис. 2).

выполнить в каждой точке не менее трех измерений. Вычислить по результатам выполненных измерений для каждой выбранной точки диапазона средние арифметические значения массы, отсчитанной с показывающего устройства стенда -в соответствии с выражением:

МП АПМ 70-19

Ем™.

АЛ. = ——.

ЧЬвк: п

где п - количество измерений, выполненных в / - ой точке диапазона

вычислить в каждой выбранной точке диапазона относительную погрешности измерений массы транспортного средства, приходящейся на ось о.по формуле:

si= '• .. 100 %■

выполнить измерения и вычисления в последовательности данного п 7.4.2 настоящей методики на каждой паре тензорезисторных датчиков весоизмерительного устройства стенда.

За окончательную величину погрешности измерений массы транспортного средства, приходящейся на ось принять наибольшее из рассчитанных значений di для правого и левого блоков роликов.

Результаты поверки по данному пункту настоящей методики считать положительными, если диапазон измерений массы транспортного средства, приходящейся на ось и полученное значение относительной погрешности измерений массы транспортного средства, приходящейся на ось в диапазоне измерений соответствует значениям, приведенным в таблице 7.

Таблица 7

|

Наименование характеристики |

Значение характеристики | |

|

Модификация |

ЛТК-М3500 ЛТК-С3500 |

ЛТК-У13000 |

|

Диапазон измерений массы транспортного средства, приходящейся на ось. кг |

от 0 до 3500 |

от 0 до 13000 |

|

Пределы допускаемой относительной погрешности измерений массы транспортного средства, приходящейся на ось. % |

±2 | |

Если перечисленные требования не выполняются, стенд признают непригодным к применению, дальнейшие операции поверки не производят.

-

7.4.3 Определение и погрешности измерений усилия на органе управления транспортного средства

Определение и погрешности измерений усилия на органе управления транспортного средства производится с помощью эталонных гирь 4 разряда в следующей последовательности: включить стенд;

включить сервисный режим контроля показаний динамометра, измеряющего усилия на органе управления транспортного средства (далее - динамометр), в соответствии с разделом «Калибровка» руководства по эксплуатации стенда:

демонтировать крепление динамометра;

установить динамометр на горизонтальную твердую поверхность:

обнулить на показывающем устройстве планшетного компьютера стенда показания измерения усилия на органе управления транспортного средства в соответствии с разделом «Калибровка» руководства по эксплуатации стенда:

прямым нагружением нагрузить динамометр последовательно размещая на его рабочей поверхности наборы эталонных гирь массой А/, 20. 40. 60. 80.100 кг. В каждой точке при достижении требуемого значения силы после успокоения измерительной цепи (по истечении 30-40 секунд после установки гирь на динамометр) произвести отсчеты с показывающего устройства планшетного компьютера стенда (Р..,,. );

МП АПМ 70-19 значение силы, задаваемой эталонными гирями Л в каждой точке диапазона рассчитать по формуле:

Р, = М

выполнить в каждой точке не менее трех измерений. Вычислить по результатам выполненных измерений для каждой выбранной точки диапазона средние арифметические значения силы, отсчитанной с показывающего устройства стенда -Я,. . в соответствии с выражением:

bHTTTV т *

Z я...D — ___1Z_

вычислить в каждой выбранной точке диапазона относительную погрешность измерений усилия на органе управления транспортного средства 6. по формуле:

Я - Р .

5, = • 100 %,

Результаты поверки по данному пункту настоящей методики считать положительными, если диапазон измерений усилия на органе управления транспортного средства и полученное значение относительной погрешности измерений усилия на органе управления транспортного средства в диапазоне измерений соответствует значениям, приведенным в таблице 8.

Таблица 8

|

Наименование характеристики |

Значение характеристики | ||

|

Модификация |

ЛТК-М3500 |

ЛТК-С3500 |

ЛТК-У13000 |

|

Диапазон измерений усилия на органе управления транспортного средства. Н |

от 0 до 1 000 | ||

|

Пределы допускаемой относительной погрешности измерений усилия на органе управления транспортного средства. % |

±5 | ||

Если перечисленные требования не выполняются, стенд признают непригодным к применению.

8 Оформление результатов поверки-

8.1 Результаты поверки оформляются протоколом, составленным в виде сводной таблицы результатов поверки по каждому пункту раздела настоящей методики поверки с указанием предельных числовых значений результатов измерений и их оценки по сравнению с предъявленными требованиями.

-

8.2 При положительных результатах поверки стенды признаются пригодными к применению и на них выдается свидетельство о поверке установленной формы.

Знак поверки наносится на свидетельство о поверке в виде наклейки и (или) оттиска поверительного клейма.

-

8.3 При отрицательных результатах поверки стенды признаются непригодными к применению и на них выдается извещение о непригодности установленной формы с указанием основных причин.

-

8.4 В случае применения стендов для работ, не требующих использования всех измерительных каналов, при периодической поверке по письменному заявлению владельца СИ допускается поверка стендов по сокращенному числу измерительных каналов (канала измерений тормозной силы, канала измерений массы или канала измерений усилия на органе управления транспортного средства) с обязательным указанием в «Свидетельстве о поверке» информации об объеме проведенной поверки.

Руководитель отдела ООО «Автопрогресс-М»

В.И. Скрипник