Методика поверки «Бортовые системы взвешивания PROFILOAD» (Код не указан!)

СОГЛАСОВАНО

УТВЕРЖДАЮ

Директор Заместитель генерального директора

ООО «ВЕСЫ РОСТОВА» по метрологии

Бортовые системы взвешивания PROFILOAD

МЕТОДИКА ПОВЕРКИ г. Ростов-на-Дону 2016г.

Содержание

Настоящий документ предназначен для проведения первичной и периодической поверок бортовых систем взвешивания PROFILOAD (далее - систем или PROFILOAD), изготавливаемых ООО «Весы Ростова», г. Ростов-на-Дону.

Настоящая методика устанавливает объем, условия, методы и средства поверки, а так же порядок оформления результатов поверки бортовых систем взвешивания PROFILOAD. Системы PROFILOAD предназначены для измерений массы грузов различного вида на погрузчиках фронтального и вилочного типа (подъемно-транспортном оборудовании) с гидравлической системой подъема.

Первичная поверка производится при выпуске из производства перед вводом в эксплуатацию или после ремонта.

Бортовые системы взвешивания PROFILOAD подлежат первичной и периодической поверке с межповерочным интервалом 1 год.

1 Операции поверки-

1.1 Поверка может производится с использованием одного из двух методов.

Метод А - с использованием в качестве средств поверки гирь соответствующих классу точности Мцг по ГОСТ OIML R 111-1-2009. Метод Б - с использованием в качестве средств поверки весов неавтоматического действия по ГОСТ OIML R 76-1-2011 (весы для статического взвешивания), обеспечивающих измерения контрольной пробы материала, или контрольных грузов с погрешностью, не превышающей 1/3 пределов допускаемой погрешности устройств.

При поверке проводятся операции, указанные в таблице 1

Таблица 1

|

Наименование операции |

Номер пункта методики |

Проведение операции при | |

|

первичной поверке |

периодической поверке | ||

|

Внешний осмотр |

7.1 |

Да |

Да |

|

Метод А | |||

|

Опробование |

7.2 |

Да |

Да |

|

Определение погрешности нагруженной системы |

7.3 |

Да |

Да |

|

Определение погрешности показаний при нецентральном положении нагрузки |

7.4 |

Да |

Да |

|

Метод Б | |||

|

Опробование |

7.5 |

Да |

Да |

|

Определение погрешности нагруженной системы |

7.6 |

Да |

Да |

|

Определение погрешности показаний при нецентральном положении нагрузки |

7.7 |

Да |

Да |

2 Средства поверки

При проведении поверки должны быть использованы средства поверки, указанные в таблице 2.

Таблица 2

|

Номера пунктов настоящей методики |

Наименование и тип основного или вспомогательного средства поверки; обозначение нормативного документа, регламентирующего технические требования и (или) метрологические и основные технические характеристики |

|

7.2, 7.3, 7.4 |

Гири, соответствующие классу точности Мьг по ГОСТ OIML R 111-1-2009 |

|

7.5, 7.6, 7.7 |

Весы неавтоматического действия по ГОСТ OIML R 76-1-2011 (весы для статического взвешивания), обеспечивающие измерения, контрольных грузов или контрольных проб материала с погрешностью, не превышающей 1/3 пределов допускаемой погрешности устройств |

Допускается использовать другие средства поверки, обеспечивающие требуемую точность измерения, при условии наличия на них действующих свидетельств о поверке.

3 Требования безопасностиПри проведении поверки должны быть соблюдены требования безопасности в соответствии с ГОСТ 12.2.003, а также требования безопасности и меры предосторожности, указанные в эксплуатационной документации на поверяемые системы и применяемые средства поверки.

4 Условия поверки-

4.1 Перед проведением поверки проводят все необходимые регламентные работы, указанные в эксплуатационной документации на системы, включая прогрев погрузчика.

Опробование и определение метрологических характеристик систем производят в соответствии с требованиями эксплуатационной документации после подключения их к источнику питания и прогрева в течение установленного времени, указанного в эксплуатационной документации на системы.

Определение метрологических характеристик необходимо проводить в следующих условиях:

-температура окружающего воздуха от -10 до +40 °C;

-

- изменение температуры воздуха во время поверки не должно быть более ± 0,5 °C в течение 1 ч;

-

- относительная влажность от 30 до 80 %;

-атмосферное давление от 86 до 106,7 кПа, если его колебания не влияют на определяемые характеристики;

-

- напряжения питания от аккумулятора транспортного средства от 12 до 24 В. Поверку не рекомендуется проводить при воздействии атмосферных осадков, из-за возникновения дополнительной погрешности вызванной этими явлениями.

-

4.2 Значения массы испытательных нагрузок

Должны применяться следующие испытательные нагрузки:

(а) значения испытательной нагрузки близкие к Min и Мах;

(б) значения испытательной нагрузки, близкие к значениям при которых происходит изменение пределов допускаемой погрешности.

Показания должны устанавливаться на нуль в начале каждой испытательной последовательности при заданном значении нагрузки.

-

4.3 Все средства поверки должны быть поверены и иметь действующие свидетельства о поверке или отметки о поверке, кроме контрольных грузов и контрольных проб из сыпучего материала.

Осуществить подготовку изделия и оборудования, необходимого для его поверки, к работе в соответствии с их эксплуатационной документацией.

6 Проведение поверки-

6.1. Внешний осмотр

-

6.1.1 При внешнем осмотре должно быть установлено соответствие системы и ее компонентов эксплуатационной документации

-

6.1.2 При внешнем осмотре должно быть установлено:

-

- отсутствие видимых повреждений системы и электропроводки;

-

- соответствие комплектности системы, качества грузоприемного устройства, покрытий деталей и сборочных единиц требованиям эксплуатационной документации.

-

6.2. Опробование

6.2.1. Во время опробования необходимо провести мероприятия, указанные в эксплуатационной документации и выявить, что изделие адекватно реагирует на подаваемые команды, все заявленные функции работают корректно.

-

6.2.2 Во время опробования, поверитель должен убедиться, что идентификационные признаки программного обеспечения соответствуют указанным в описании типа настоящего изделия. Для выявления идентификационных признаков необходимо провести алгоритм действий приведенный в Руководстве по эксплуатации на изделие.

-

6.2.1 Перед опробованием система должна быть подключена к источнику питания, (аккумулятору транспортного средства). При опробовании систем проверяется работоспособность:

устройств сигнализации о перегрузке и сигнализации о неисправностях системы согласно эксплуатационной документации;

-

- устройства установки нуля;

-

- соответствие действительной цены деления шкалы и поверочного деления, регистрации результатов взвешивания внешними устройствами (если применимо);

-

- печатающего устройства (если применимо).

-

6.2.2 При опробовании осуществляется проверка идентификационных признаков ПО. Идентификационные признаки программного обеспечения отображаются на экране весоизмерительного терминала во время его включения.

-

6.3. Определение погрешности нагруженной системы.

-

6.3.1 Метод А

Подготовить, как минимум, четыре испытательных нагрузки. Испытательные нагрузки должны включать значения близкие к Мах и Min, а так же значения близкие к тем, при которых происходит изменение пределов допускаемой погрешности системы, но не превышать их.

Для исключения погрешности округления необходимо, чтобы масса испытательной нагрузки удовлетворяла следующим требованиям:

-

- если предел допускаемой погрешности 1,5е (0,5е; 2,5е), то масса испытательной нагрузки, должна быть как можно ближе к целому числу поверочных делений (или кратной поверочному делению);

-

- если предел допускаемой погрешности 1е (2е; Зе), то масса испытательной нагрузки, должна быть как можно ближе к целому числу поверочных делений плюс (или минус) 0,5е.

-

6.3.2 Метод Б

При использовании метода Б следует выбирать контрольные грузы или контрольные пробы удовлетворяющие следующим требованиям:

контрольные грузы должны соответствовать размерам грузоприемного устройства, при этом форма грузов, должна обеспечивать как можно более равномерное распределение нагрузки. Располагать грузы в грузоприемном устройстве следует так, чтобы избегать возникновения моментов сил вызывающих дополнительную погрешность;

-

- грузы должны иметь стабильную массу;

-

- грузы должны быть из твердого, не гигроскопичного, не намагниченного материала;

-

- сыпучий материал для контрольных грузов, должен обеспечивать возможность его сбора в случае потерь во время перемещения.

Произвести взвешивание испытательных грузов на поверяемой системе. Взвешивание каждой испытательной нагрузки выполнить 5 раз, при этом нагрузка (масса) должна постепенно возрастать. Установку на нуль следует проводить перед каждой серией взвешиваний испытательной нагрузки.

Для каждой нагрузки должно быть записано (или распечатано) индивидуально показанное значение массы.

Далее следует произвести взвешивание испытательных грузов на весах неавтоматического действия для определения условно истинного значения каждого испытательного груза. Допускается использование устройства тарирования при взвешивании на весах, и применении тары. Погрешность определения массы этих грузов не менее, чем в три раза меньше предела допускаемой погрешности системы.

-

6.3.3 Погрешность системы определяется как разность между показаниями системы и условно истинным значением массы испытательного груза, определенным на весах для статического взвешивания.

-

6.4. Определение погрешности показаний при нецентральном положении нагрузки.

Устройство должно находиться в условиях нормальной работы. Должны выполняться функции установки на нуль.

При использовании метода А предпочтительнее использовать гири большей массы, чем несколько гирь малой массы. Гири с меньшей массой устанавливают сверху на гири с большей массой, при этом следует избегать чрезмерного нагромождения гирь в сегменте, в котором проводят измерение. Нагрузка должна быть установлена по центру сегмента при использовании одной гири и равномерно по сегменту при использовании нескольких гирь.

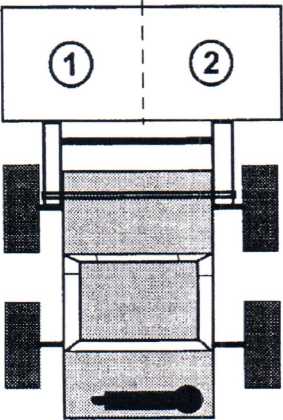

Поместить нагрузку близкую или равную 1/3 Мах на ГПУ в зонах, согласно рисунку 1.

Рисунок 1

В каждой зоне должно быть осуществлено 5 взвешиваний. Установка на нуль должна быть произведена перед каждой серией взвешиваний. Погрешности измерений, определенные согласно 6.3.3 не должны превышать предельно допускаемых погрешностей.

7 Оформление результатов поверки-

7.1 Положительные результаты первичной и периодической поверок оформляют выдачей свидетельства о поверке в соответствии с требованиями приказа Минпромторга № 1815 от 02.07.2015.

-

7.2 Протоколы поверки допускается оформлять в произвольной форме.

-

7.3 При отрицательных результатах поверки систему к эксплуатации не допускают, свидетельство о поверке аннулируют и выдают извещение о непригодности с указанием причин непригодности.

7