Методика поверки «КАЛИБРАТОРЫ СМЕЩЕНИЯ СТРУННЫХ ОТВЕСОВ КССО-50-01» (18-18/027 МП )

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

цсм

Федеральное бюджетное учреждение «Государственный региональный центр стандартизации, метрологии и испытаний в Красноярском крае, Республике Хакасия и Республике Тыва»

ЦСМ»

.Л. Шпирко

2019 г.

КАЛИБРАТОРЫ СМЕЩЕНИЯ СТРУННЫХ ОТВЕСОВ

КССО-50-01

Методика поверки18-18/027 МП

г. Красноярск

2019

СОДЕРЖАНИЕ-

-

10.2 Проверка метрологических характеристик калибратора

-

10.2.1 Проверка прямоугольности координатных осей калибратора

-

10.2.2 Определение корректирующих коэффициентов поворота координатных

-

Приложение А (обязательное)Метрологические и технические характеристики калибрато

Приложение Б (обязательное) Приспособления для установки калибраторов на микроскоп

1 ОБЛАСТЬ ПРИМЕНЕНИЯ-

1.1 Настоящая методика поверки распространяется на средство измерений (далее по тексту - СИ), «Калибраторы смещения струнных отвесов КССО-50-01» (далее - калибраторы), изготовленное научно-производственной компанией «ФАЗА» общество с ограниченной ответственностью (НПК «ФАЗА» ООО).

Методика поверки устанавливает порядок и методы проведения первичной, периодической и внеочередной поверок.

-

1.2 Первичную поверку калибратора проводят до ввода его в эксплуатацию.

Периодическую поверку калибратора проводят в процессе его эксплуатации с интервалом между поверками 1 год.

-

1.3 Внеочередную поверку калибратора проводят после ремонта, замены его измерительных компонентов, если эти события могли повлиять на метрологические характеристики калибратора.

В настоящей методике использованы ссылки на следующие нормативные документы:

ГОСТ 166-89

Штангенциркули. Технические условия

Линейки измерительные металлические. Технические условия (с Изменениями № 1,2, 3)

Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

Требования к экспертам и специалистам. Поверитель средств измерений. Общие требования

ССБТ. Пожарная безопасность. Общие требования

ССБТ. Оборудование производственное. Общие требования безопасности

ССБТ. Изделия электротехнические. Общие требования безопасности

ГОСТ 427-75

ГОСТ Р 53228-2008

ГОСТ Р 56069-2014

ГОСТ 12.1.004-91

ГОСТ 12.2.003-91

ГОСТ 12.2.007.0-75

Приказ Минпромторга РФ от 2 июля 2015 г. № 1815 «Об утверждении порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке»

Приказ Минпромторга РФ от 28 декабря 2018 года N 5329 «О внесении изменений в приказ Министерства промышленности и торговли Российской Федерации от 2 июля 2015 г. № 1815 «Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке»

3 ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ-

3.1 В настоящей программе испытаний использованы следующие сокращения:

Калибратор

ММ 320 MX

СИ

XY

-

- калибратор смещения струнных отвесов КССО-50-01;

-

- микроскоп видеоизмерительный ММ 320;

-

- метрологическая характеристика;

-

- средство измерений;

-

- координатное поле координатомера с осями координат X и Y.

-

3.1 В настоящей программе испытаний использованы следующие сокращения: А,. У, _ Результат измерения /=7, 2, 3, 4-ой точки по оси координат соответственно X, У;

18-18/027 МП

(W

- установленное значение координатного поля XY i=l, 2, 3, 4-ой точки координаты у=2, 48-

(Х°о, К>°)

(хо.Уо)

м

Ф]

-

- точка начала координат калибратора;

-

- измеренное значение начала координат калибратора;

-

- длины диагоналей координатного поля АТ;

-

- модуль разности длин диагоналей координатного поля АТ;

-

- погрешности измерений координат координатного поля АТ;

а

- угол поворота диагонали калибратора относительно диагонали ММ 320;

Jl, А2

- корректирующие коэффициенты угла (поворота) пересчета координатных осей ММ 320 в систему координат калибратора;

ХУ

- координаты калибратора, пересчитанные в систему координат ММ 320;

- значение /'-ой точки на координатной оси X в системах координат соответственно установленной на калибраторе и измеренной ММ 320, где /=5, 75, 25, 55, 75;

(у.ку.мм)

- значение /-ой точки на координатной оси Y в системах координат соответственно установленной на калибраторе и измеренной ММ 320, где /=5, 75, 25, 55, 75;

-

(умм умм\ ~ пересчитанное значение /-ой точки ММ 320 в систему координат калибратора, где И/ J ist25,35,45\

|

4Xf, Д^ |

- результаты вычисления абсолютной погрешности измерений по координатным осям X и Y. |

4 ОПЕРАЦИИ ПОВЕРКИ

При проведении поверок выполняют операции, указанные в таблице 1. Таблица 1 - Операции поверки

|

Наименование операции |

Номер пункта методики поверки |

Проведение операции при поверке | ||

|

первичной |

периодической |

внеочередной | ||

|

1 Проверка комплектности, маркировки, упаковки |

10.1 |

Да |

Да |

Да |

|

2 Проверка метрологических характеристик калибраторов |

10.2 |

Да |

Да |

Да |

|

3 Проверка устойчивости калибратора к внешним воздействиям в рабочих условиях применения |

10.3 |

Нет |

Ж |

Нет |

-

5.1 При проведении поверки применяют средства измерений и испытательное оборудование, указанные в таблице 2.

-

5.2 Допускается применение других средств поверки, обеспечивающих проверку метрологических характеристик СИ с требуемой точностью.

-

5.3 Применяемые средства измерений должны иметь действующие свидетельства о поверке, а испытательное оборудование действующие свидетельства об аттестации.

Таблица 2 - Средства поверки

|

Номер пункта методики поверки |

Наименование основного или вспомогательного средства поверки; обозначение нормативного документа, регламентирующего технические требования, и (или) метрологические и основные технические характеристики средства поверки |

|

Основные средства поверки | |

|

Подр. 10.2-10.3 |

Микроскоп видеоизмерительный ММ 320 с диапазоном измерений по оси X от 0 до 200 мм, по оси Y от 0 до 100 мм, с пределами допускаемой погрешности измерений ±(0,003 + (Z/100)) мм |

|

Вспомогательные средства поверки | |

|

Подр. 10.3 |

Камера климатическая Weiss WK.L 100/70 с диапазоном устанавливаемых значений относительной влажности от 10 до 95 % при температуре от минус 70 до 180 °C |

|

Подр. 10.3 |

Термогигрометр электронный Center модель 315с диапазоном измерения относительной влажности от 10 до 100 % с погрешностью ±3 %, с диапазоном измерения температуры от минус 20 до 60 °C с погрешностью ±0,8 °C |

|

Подр. 10.2-10.3 |

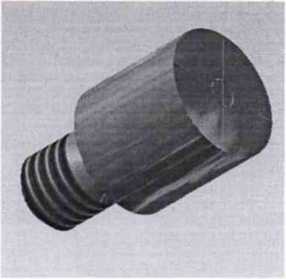

Проверочная плита, имитатор струны, мишень |

К проведению поверки калибратора допускают поверителей, аттестованных на соответствие требованиям ГОСТ Р 56069, изучивших настоящую методику и эксплуатационную документацию на калибраторы, имеющих стаж работы по данному виду измерений не менее 1 (одного) года.

7 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ-

7.1 При проведении поверки должны быть соблюдены требования безопасности, установленные ГОСТ 12.2.003, ГОСТ 12.1.004, ГОСТ 12.2.007.0 по классу III.

-

7.2 ГСМ, применяемые при обслуживании и применении калибратора, должны храниться в таре, исключающей пролив и возгорание.

Поверку калибратора проводят при следующих условиях:

-

- температура окружающего воздуха, °C 20 ±5;

-

- относительная влажность воздуха, % от 30 до 80;

-

- атмосферное давление, кПа от 71,6 до 106,7.

-

9.1 Для проведения поверки представляют следующую документацию:

-

- комплект эксплуатационной документации на калибраторы;

-

- описание типа калибраторов;

-

- свидетельства о предыдущих поверках калибратора (при периодической или внеочередной поверке);

рабочие журналы с данными по климатическим и иным условиям эксплуатации за интервал между поверками (только при периодической поверке).

-

9.2 Перед проведением поверки выполняют следующие подготовительные работы:

-

- вынимают из футляра и выдерживают калибратор при температуре 20 °C ±5 °C в течение 3-х часов (если координатомер находился в других температурных условиях);

-

- устанавливают калибратор на установочном столике, который должен быть жестко связан с объектом наблюдения (например, методом сварки);

-

- готовят калибратор к измерениям в соответствии с руководством по эксплуатации.

-

10 ПРОВЕДЕНИЕ ПОВЕРКИ

Проверку комплектности, маркировки и упаковки проводят визуально, посредством внешнего осмотра и сличения калибратора с требованиями технической документации.

Проверку качества маркировки производят посредством визуального осмотра после окончания испытаний, а также пятикратным протиранием маркировки, без нажима, ватным тампоном, смоченным спиртово-бензиновым раствором, составленным из равных частей. Маркировка не должна осыпаться, расплываться или выцветать.

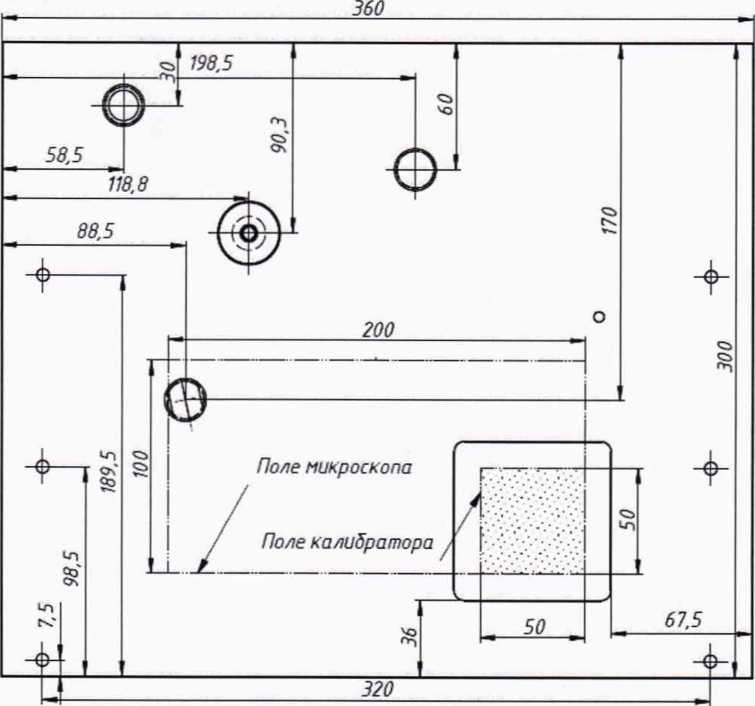

10.2 Проверка метрологических характеристик калибратораПроверку отклонения координатных осей калибратора от прямоугольности и определение метрологических характеристик измерений производят при помощи микроскопа ММ 320 и двух приспособлений, в которые входят:

-

- мишень;

-

- проверочная плита с опорами для установки калибратора.

Поверочная плита крепится к предметному столу ММ 320 в штатных резьбовых гнездах предметного стола при помощи комплектных винтов. Виды и размеры приспособлений приведены в приложении Б.

10.2.1 Проверка прямоугольности координатных осей калибратора-

10.2.1.1 На предметном столе ММ 320 устанавливают поверочную плиту и фиксируют калибратор с предварительно снятым имитатором струны и установленной мишенью. Рукоятками микрометрических головок калибратора устанавливают положение «0, 0» мм (начало системы координат).

-

10.2.1.2 Приводом стола наводят объектив ММ 320 на мишень калибратора. Отмечают по индикатору микроскопа измеренное значение «нулевого» положения стеблей головок. Обнуляют показания индикатора ММ 320.

-

10.2.1.3 Последовательно перемещают мишень рукоятками микрометрических голо

вок калибратора по осям X и Y, на расстояния заданные в таблице 3, и измеряют координаты мишени в четырех положениях вблизи краев поля, точки: [(Х2, (Х48/ У438), (Х48, У2L

(Х2, таблица 3. Производят не менее 5-ти единичных измерений координат (Х^-, для i = 0, ...,4;j = 0, ...,4), по отсчетным линейкам (мм) и отсчетным барабанам (сотые доли мм), результаты заносят в таблицу 3.

Таблица 3 - Результаты измерений вблизи центра и краев диапазона (поля)

|

№ точки |

Точки уста-новки по осям |

Результат единичного измерения X,jtY |

Среднее | |||||||||||

|

1 |

2 |

3 |

4 |

5 |

X, |

Yi | ||||||||

|

Хи |

Y, мм | |||||||||||||

|

1 |

Г/ |

Xi |

Fi | |||||||||||

|

2 |

Y? |

х2 |

y2 | |||||||||||

|

3 |

У3 г48 |

х3 |

Y3 | |||||||||||

|

4 |

Х24 |

у4 г48 |

f4 | |||||||||||

|

0 |

*0° |

У0 Г0 |

*0 |

Уо | ||||||||||

10.2.1.4 Рассчитывают длины диагоналей [(Х1# Ух), (Х3, У3)] и [(Х2, У2), I4)] по Ф°Р_

мулам:

z.! = У(Х3 - xt)2 4- (у3 - , (10.1)

L2 = - *г)2 + (К, - г2)2 (10.2)

и определяют модуль разности длин по формуле:

л/=|Д-4|. (Ю.З)

10.2.1.5 Калибратор признают пригодным к применению в случае выполнения неравенства М < 2,77-<5[д]. В противном случае калибратор признают непригодным для применения и направляют на юстировку.

10.2.2 Определение корректирующих коэффициентов поворота координатных осей калибратора-

10.2.2.1 Относительный угол поворота осей систем координат калибратора и ММ 320, а также коэффициенты корректирующей матрицы преобразования измеренных координат струны в координаты системы калибратора) вычисляют по результатам измерений, приведенным в таблице 3.

-

10.2.2.2 Угол поворота осей координат определяют как угол между направляющими

векторами диагонали L\ (Xlt Fj, (Х3, F3) и диагонали, заданной точками (Х2, (^48> ^438), и

вычисляют по формуле:

а = arccos

1(*438-Х2)* (Хз-АНгЛ-# )* (Уз~Л)|

(Ю.4)

J(xl8-Xl)2+(y438 -О2*>/(Хз-Х1)2+(Уз -У1У

-

10.2.2.3 Угол поворота осей координат (а) калибратора относительно осей ММ 320 не должен превышать 1,5°. В противном случае производят регулировку положения опорных элементов крепления прибора к столу ММ 320.

-

10.2.2.4 Пересчет измеренных координат точек в координаты системы калибратора производят с использованием корректирующих коэффициентов A i и А2 по формулам:

х= Аг* (х- Xq)+ А2* (у - у0), (10.5)

У = Аг х (у - у0) “ А2 х (х - х0). (10.6)

-

10.2.2.5 Корректирующие коэффициенты A i и А2 определяют по формулам:

(X4%-Xj)x (Х3-Х1)+(У438-У21 )х (Г3-Рг)

(10.7)

(10.8)

J(x^8-x21)2+(y438 -У^2^у/(.Х3-Х1У+(У3 -П)2

(Х48-Х2)* (Уз-У^Ч^Л-Уг1)» (Х3-Х1)

^(Х438-Х2г)2+(У438 -У/)2х 7(Хз-Х1)2+(Уз-У1)2

10.2.3 Определение абсолютной погрешности измерений перемещенийПроверку абсолютной погрешности измерений перемещений по осям X и Y производят в пяти определенным образом выбранных позиций мишени на координатном поле X,Y калибратора.

-

10.2.3.1 Абсолютную погрешность измерений перемещения по оси X в диапазоне от 0 до 50 мм и по оси Y в диапазоне от 0 до 50 мм проверяют по результатам измерений в точках (У^, У(к), где /=5, 75, 25, 55, 45. Координаты измеренных микроскопом точек переводят в координаты системы калибратора.

-

10.2.3.2 Абсолютное значение погрешности измерений перемещений по оси X в /-ой точке вычисляют по формуле:

ЛХ^Х^-Х^- (10.9)

Абсолютное значение погрешности перемещения по оси Y вычисляют по формуле:

(10.10)

10.2.3.4 Результаты вычисления ДХги для /=5, 75, 25, 35, 45 калибратора не должны превышать значения MX А.1.3, приведенного в таблице А.1 приложения А.

10.3 Проверка устойчивости калибратора к внешним воздействиям в рабочих условиях примененияОценку (проверку) погрешности измерений перемещений при испытаниях на устойчивость к внешним воздействиям проводят по формулам (10.9) и (10.10) для точки измерений («)■

-

10.3.1 При испытаниях выполняют следующие действия:

-

- включают климатическую камеру и устанавливают в ней нормальные условия применения;

-

- калибратор помещают в камеру, включают его и после начальной стабилизации проверяют погрешность измерений перемещений. Допускается определять погрешность измерений в нормальных условиях применения вне камеры;

-

- устанавливают температуру в камере 25 °C и относительную влажность 80 % и выдерживают калибратор в камере в течение 2-х часов;

-

- повышают температуру в камере до верхнего значения температуры рабочих условий применения 40 °C и поддерживают ее с погрешностью не более ±2 °C в течение 2-х часов, абсолютную влажность воздуха в камере не изменяют;

-

- проверяют погрешность измерений перемещений. Допускается определять погрешность измерений в нормальных условиях применения вне камеры;

-

- понижают температуру в камере до нижнего значения температуры рабочих условий применения 5 °C и поддерживают ее с погрешностью не более ±2 °C в течение 2-х часов, относительную влажность воздуха в камере при температуре ниже 25 °C поддерживают на уровне 80 %;

-

- камеру выключают, вынимают калибратор из камеры и проверяют погрешность измерений перемещений.

-

10.3.2 Результаты вычисления погрешности измерений калибратора не должны превышать значения MX А.1.3, приведенного в таблице А.1 приложения А.

-

11.1 На основании положительных результатов по пунктам раздела 10 выписывают свидетельство о поверке калибратора, наносят поверительные клейма в соответствии с приказом Минпромторга РФ от 2 июля 2015 г. № 1815.

-

11.2 При отрицательных результатах поверки калибратор признается непригодным к дальнейшей эксплуатации и на него выдают извещение о непригодности с указанием причин.

Начальник отдела СНТР

Ведущий инженер ОСНТР

/

(подпись

/ /

Н.М. Лясковский

С.Г. Пурнов

(обязательное)

Метрологические и технические характеристики калибраторов

Таблица А.1 - Метрологические характеристики калибраторов

|

Наименование характеристики |

Значение |

|

А. 1.1 Диапазон измерений перемещения имитатора струны по оси X, мм |

от 0 до 50 |

|

А. 1.2 Диапазон измерений перемещения имитатора струны по оси Y, мм |

от 0 до 50 |

|

А. 1.3 Пределы допускаемой абсолютной погрешности измерений перемещения, мм |

±0,010 |

Таблица А.2 - Основные технические характеристики калибраторов

|

А.2.1 Дискретность отсчета, мм |

0,001 |

|

А.2.2 Один оборот барабана привода головки, мм |

0,5 |

|

А.2.3 Габаритные размеры в рабочем положении, (Ш, В, Г), мм, не более |

293x150x340 |

|

А.2.4 Габаритные размеры защитного футляра, (Ш, В, Г), мм, не более |

500x220x450 |

|

А.2.5 Масса изделия, кг, не более |

6 |

|

А.2.6 Масса изделия в футляре, кг, не более |

10 |

|

А.2.7 Полная масса изделия с ЗИП-О, кг, не более |

15 |

|

Условия эксплуатации:

|

от +5 до +40 80 при 25 °C от 71,6 до 106,7 |

|

Средний срок службы, лет Средняя наработка на отказ, ч |

15 10 000 |

(обязательное)

Приспособления для установки калибраторов на микроскоп ММ 320

|

cz: L. 1 ПИ ПЛ |

■“1 J | |

|

1 |

1 1 1 fl гг г 1 1 1 II II 1 L |

-1 ПД 1 1 L U 1 1 1 1111 1 U 1 |

Рисунок Б.1 - Проверочная плита для микроскопа ММ 320.

Рисунок Б.2 - Приспособления: имитатор струны, мишень

10