Методика поверки «ГСИ Комплексы измерительные передвижные автодорожные АДК-М-НТ» (МП АПМ 66-20)

УТВЕРЖДАЮ

Генеральный директор ООО «Автопрогресс-М»

Государственная система обеспечения единства измерений

КОМПЛЕКСЫ ИЗМЕРИТЕЛЬНЫЕ ПЕРЕДВИЖНЫЕ АВТОДОРОЖНЫЕ АДК-М-НТ

МЕТОДИКА ПОВЕРКИ

МП АПМ 66-20

г. Москва.

2020 г.

Настоящая методика поверки распространяется на комплексы измерительные передвижные автодорожные АДК-М-НТ (далее - комплексы АДК-М-НТ), производства ФАУ «РОСДОРНИИ», г. Москва и устанавливает методику их первичной и периодической поверки.

Интервал между поверками - 1 год.

-

1 Операции поверки

При проведении поверки должны выполняться операции, указанные в таблице 1. Таблица 1

|

№ п/п |

Наименование операции |

№ пункта документа по поверке |

Проведение операций при | |

|

первичной поверке |

периодической поверке | |||

|

1 |

Внешний осмотр |

7.1 |

Да |

Да |

|

2 |

Опробование |

7.2 |

Да |

Да |

|

2.1 |

Идентификация программного обеспечения |

7.2.1 |

Да |

Да |

|

3 |

Определение метрологических характеристик: |

7.3 |

Да |

Да |

|

3.1 |

Определение относительной погрешности измерений протяженности участков автомобильных дорог |

7.3.1 | ||

|

3.2 |

Определение абсолютной погрешности измерений продольных и поперечных уклонов автомобильных дорог |

7.3.2 |

Да |

Да |

|

3.3 |

Определение относительной погрешности измерений радиусов кривых в плане |

7.3.3 |

Да |

Да |

|

3.4 |

Определение абсолютной погрешности измерений углов поворота автомобильных дорог. |

7.3.4 |

Да |

Да |

|

3.5 |

Определение приведенной погрешности измерений ординат продольного микропрофиля дорожного покрытия |

7.3.5 |

Да |

Да |

|

3.6 |

Определение относительной погрешности измерений продольной ровности дорожного покрытия |

7.3.6 |

Да |

Да |

|

3.7 |

Определение абсолютной погрешности измерений глубины колеи дорожного покрытия |

7.3.7 |

Да |

Да |

|

3.8 |

Определение абсолютной погрешности измерений толщины дорожного покрытия |

7.3.8 |

Да |

Да |

|

3.9 |

Определение приведенной погрешности измерений упругого прогиба дорожного покрытия |

7.3.9 |

Да |

Да |

|

3.10 |

Определение приведенной погрешности измерений коэффициента сцепления дорожного покрытия |

7.3.10 |

Да |

Да |

Продолжение таблицы 1

|

№ п/п |

Наименование операции |

№ пункта документа по поверке |

Проведение операций при | |

|

первичной поверке |

периодической поверке | |||

|

3.11 |

Определение абсолютной погрешности измерений координат местоположения |

7.3.11 |

Да |

Да |

|

3.12 |

Определение абсолютной погрешности измерений геометрических размеров придорожных объектов |

7.3.12 |

Да |

Да |

При проведении поверки должны применяться эталоны и вспомогательные средства, приведенные в таблице 2.

Таблица 2

|

№ пункта документа по поверке |

Наименование эталонов, вспомогательных средств поверки и их основные метрологические и технические характеристики |

|

7.3.1 |

Рулетка измерительная металлическая TS50/2, Госреестр № 67910-17, КТЗ |

|

7.3.2 |

Квадрант оптический КО-60М, Госреестр № 868-84, ПГ ±1' |

|

7.3.3 |

Рулетка измерительная металлическая TS50/2, Госреестр № 67910-17, КТЗ, Рулетка измерительная металлическая UM3M, Гоосреестр № 67910-17, КТЗ |

|

7.3.4 | |

|

7.3.5 |

Нивелир Н-05, Госреестр № 7212-79, СКП 0,5 мм/км |

|

7.3.6 | |

|

7.3.7 |

Штангенциркуль ABSOLUTE DIGMATIC серии 500 (0-300) мм, Госреестр № 49805-12, ПГ ±0,04 мм |

|

7.3.8 |

Рулетка измерительная металлическая UM3M, Гоосреестр № 67910-17, КТЗ |

|

7.3.9 |

Штангенциркуль ABSOLUTE DIGMATIC серии 500 (0-300) мм, Госреестр № 49805-12, ПГ ±0,04 мм |

|

7.3.10 |

Динамометр электронный ДМУ-5/1-0,5МГ4, 2 разряд, Госреестр № 49913-12 Штангенциркуль ABSOLUTE DIGMATIC серии 500 (0-300) мм, Госреестр № 49805-12, ПГ ±0,04 мм |

|

7.3.11 |

Имитатор сигналов СН-3803М, Госреестр № 54309-13, ПГ ±0,1 м |

|

7.3.12 |

Рабочий эталон 2-го разряда согласно Государственной поверочной схеме для координатно-временных средств измерений, утвержденной приказом Федерального агентства по техническому регулированию и метрологии от 29 декабря 2018 г. № 2831 - фазовый светодальномер (электронный тахеометр). |

Допускается применять другие средства поверки, обеспечивающие определение метрологических характеристик с точностью, удовлетворяющей требованиям настоящей методике поверки.

3 Требования к квалификации поверителейК проведению поверки допускаются лица, изучившие эксплуатационные документы на комплекс АДК-М-НТ и имеющие достаточные знания и опыт работы с ним.

4 Требования безопасностиПри проведении поверки, меры безопасности должны соответствовать требованиям по технике безопасности согласно эксплуатационной документации на комплекс АДК-М-НТ и поверочное оборудование, правилам по технике безопасности, действующим на месте проведения поверки и «Правилам дорожного движения».

Требования к техническому состоянию автомобиля определяются эксплуатационной документацией. Запрещено включение комплекса АДК-М-НТ при неисправной системе электрооборудования.

5 Условия поверки-

5.1 При проведении поверки должны соблюдаться следующие нормальные условия:

-

- температура окружающей среды, °C.............................................. (20±5);

-

5.2 Дорожные измерения должны проводиться в диапазоне рабочих температур при отсутствии осадков и порывов ветра.

Перед проведением поверки должны быть выполнены следующие подготовительные работы:

-

- проверить наличие действующих свидетельств о поверке на средства поверки;

-

- комплекс АДК-М-НТ и средства поверки привести в рабочее состояние в соответствии с их эксплуатационной документацией;

-

7 Проведение поверки

При внешнем осмотре должно быть установлено соответствие комплекса АДК-М-НТ следующим требованиям:

-

- отсутствие коррозии, механических повреждений и других дефектов, влияющих на эксплуатационные и метрологические характеристики;

-

- наличие маркировки и комплектности согласно требованиям эксплуатационной документации на комплекс АДК-М-НТ.

При опробовании должно быть установлено соответствие комплекса АДК-М-НТ следующим требованиям:

-

- отсутствие качки и смещений неподвижно соединенных деталей и элементов;

-

- правильность взаимодействия с комплектом принадлежностей;

-

- работоспособность всех функциональных режимов.

Идентификацию программного обеспечения (далее - ПО) FTDIMonitor следует проводить по следующему алгоритму:

-

7.2.1.1 Включить компьютер с установленным ПО.

-

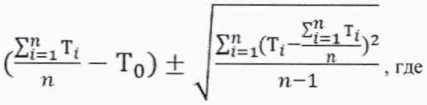

7.2.1.2 Для подтверждения названия и версии ПО открыть в проводнике папку с исходным файлом ПО - «FTDIMonitor» по адресу (по умолчанию): C:\TO_MON_2015_10_26_VER3 (Рисунок 1).

|

0 - |

Управление |

TO.MON.2015.10.26.VER3 |

□ X | |||||

|

Главная |

Поделиться |

Бид Средства работы с приложениями |

О | |||||

|

ft (J |

Вырезать |

л Перемести 1ь ь " |

X Удалить • |

ff* чЗ |

0 |

j Открыть ’ |

тр Выделить все | |

|

и- Сжоп и| х» ait путь |

О- |

Сиять выделение | ||||||

|

.-i > огяроватъ |

р| богатеть &рлы« |

Копировать е ” |

Переименовать |

Новая папка |

Свойства - Журнал |

гС' Обратить выделение | ||

|

Ьуф|*р обмен j |

Улоредочтъ |

Создать |

Открыть |

Выделить | ||||

- ф > Этот компьютер > Локальный диск (С:) •> TO.MON_20I5_IO_26.VER3

|

Л |

Имя |

Дате изменения |

|

<0 Этот компьютер | ||

|

Я Видео |

- AForge |

23.022012 20:1 3 |

|

th Документы |

tij AV2000SDK.CSI |

01.082011 1’07 |

|

A ftd2xx.d1l |

13.042012 13:05 | |

|

♦ Загрузки |

L J FTD2XX_NET.dll |

04 052012 14«9 |

|

s? Изображения |

' FTD2XX.NET |

04.052012 14:09 |

|

Музыка |

FTDIMonitor |

26.102015 1156 |

|

f Объемные объекп |

FTDIMonitor |

0101.2002 453 |

|

И Рабочий стол |

i 1 FTDIMonitor.pdb |

26 102015 1156 |

|

i Локальный диск (С |

FTDIMonitorvshost |

26 102015 1213 |

|

U FTDIMonitor vsbostexe.manifest |

17032010 21:39 | |

|

ж* Сеть |

S ijl11.dll |

19.01.2001 9:37 |

Элементов- 37 Выбран 1 злечент. 421 КБ

|

- О | |

|

Гип |

Размер' |

|

Документ XML |

• 6 КБ |

|

Расширение-при... |

1 514 КБ |

|

Расширение при... |

214 КБ |

|

Расширение при. |

69 КБ |

|

Документ XML |

:06 КБ |

|

Приложение |

421КБ |

|

Параметры конф- |

5 КБ |

|

Файл “РОЗ" |

556 КБ |

|

Приложение |

12КБ |

|

Файд "MANIFEST' |

1КБ |

|

Расширение при |

176 КБ |

Рисунок 1

-

7.2.1.3 Открыть меню «Свойства» / «Properties» файла и во вкладке «Подробно» / «Details» проконтролировать значения полей Имя «Название продукта» и Версия «Версия продукта» (рисунок 2);

Свойства: FTDIMonitor X

|

Общие Безопасность |

Совместимость Подробно |

Хеш-суммы файлов | |

|

Предыдущие версии | |||

|

Свойство |

Значение | ||

|

Описание | |||

|

Описание файла |

1- 1 DiMonitor | ||

|

Тип |

Приложение | ||

|

Версия файла |

1.0.0.0 | ||

|

■ Название продукта |

FTDTIMonttor | ||

|

Версия продукта |

1.0.0.0 | ||

|

Авторские права |

Copyright© ROSDORNII 201 2 | ||

|

Размер |

421 КБ | ||

|

Дата изменения |

26 10.2015 11:56 | ||

|

Язык |

Независимо от языка | ||

|

Исходное имя файла |

f- I DiMonitor ехе | ||

Чдапение- свойств и пимной информации

J_____ОК____J Отмена Применить

Рисунок 2

-

7.2.1.4 Для определения контрольной суммы открыть меню «Свойства» / «Properties» файла и во вкладке «Хеш-суммы файлов» / «File Hashes» проконтролировать контрольную сумму вычисленную по алгоритму CRC32 (Рисунок 3).

SS Свойства: FTDIMonitor

Безопасность Общие

Подробно

Совместимость

Предыдчщие версии Хеш-суммы файлов

|

Имя |

Значение хеша |

|

ICRC32 |

0ВА75664 I |

|

MD5 |

Fl F56BC63583C27C60B8FA22347BB29A |

|

SHA-1 |

600F24BC54A60F8A3965FA8F764B1 65А50А5591 2 |

|

Настройки | |

|

Сравнение хеша | |

|

# I I | |

|

Сравнить файл... | |

/к Не лицензирован для коммерческого

Получить

НяцзЬТаЬ v6 0 0 ®2016 Implbits Software [hrtp7/implbits com]

OK | Отмена

Применить

Рисунок 3

Определенные идентификационные данные ПО должны соответствовать данным, приведенным в таблице 3.

Таблица 3

|

Идентификационное наименование ПО |

FTDIMonitor |

|

Номер версии (идентификационный номер) ПО, не ниже |

1.0.0.0 |

|

Цифровой идентификатор |

0ВА75664 |

|

Алгоритм вычисления цифрового идентификатора ПО |

CRC32 |

7.3 Определение метрологических характеристик

7.3.1 Определение относительной погрешности измерений протяженности участков автомобильных дорогОтносительная погрешность измерений протяженности участков автомобильных дорог определяется на контрольном участке автомобильной дороги протяженностью (1000 ± 1) м , длина которого измерена с помощью рулетки измерительной.

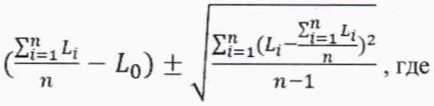

Комплексом АДК-М-НТ следует выполнить не менее пяти измерений протяженности контрольного участка автомобильной дороги и вычислить относительную погрешность измерений по выражению:

SL = О ■ 1ОО°/0, гдеAL- абсолютная погрешность измерения протяженности, м;

Lo- контрольное значение протяженности, м;

Li- измеренное значение протяженности i измерением, м; п - число измерений протяженности.

Относительная погрешность измерений протяженности участка автомобильной дороги не должна превышать ±0,1%.

7.3.2 Определение абсолютной погрешности измерений продольных и поперечных уклонов автомобильных дорогАбсолютная погрешность измерений продольных и поперечных уклонов автомобильных дорог определяется с помощью квадранта оптического. Измерительный блок углов наклона комплекса АДК-М-НТ и квадрант следует установить на площадку поверочного приспособления. Задавая контрольные углы наклона по квадранту в диапазоне от -7° до +7° с шагом 1° выполнить измерение контрольных углов наклона комплексом АДК-М-НТ.

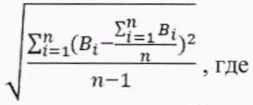

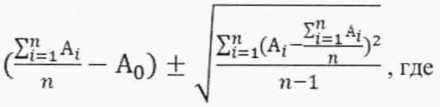

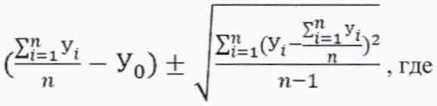

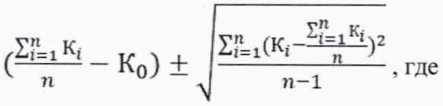

Следует выполнить не менее трех серий измерений в продольном и поперечном направлениях и вычислить абсолютную погрешность измерения продольных и поперечных углов наклона как сумму систематической и случайной погрешностей по выражению:

АВ- абсолютная погрешность измерения углов наклона, %о;

Во- контрольное значение углов наклона, %о;

Bi- измеренное значение угла наклона i измерением, %о; п - число серий измерений углов наклона.

Абсолютная погрешность измерений продольных и поперечных углов наклона не должна превышать ±3%о.

7.3.3 Определение относительной погрешности измерений радиусов кривых в плане автомобильных дорогОтносительная погрешность измерений радиусов кривых в плане автомобильных дорог определяется на участках с контрольными значениями радиусов кривых в плане и вычисляется по формуле:

Ж = (ЛЛ/Ло)10О%, где

А/? - абсолютная погрешность измерений радиусов кривых в плане комплексом АДК-М-НТ, определенная по выражению:

AR- абсолютная погрешность измерения радиусов кривых в плане, м; Ro- контрольное значение радиусов кривых в плане, м;

Ri - измеренное значение радиуса кривой в плане i измерением, м; п - число измерений радиуса кривой в плане;

Ro - контрольное значение радиусов кривых в плане, определенное по выражению:

(-)2 +Н2

Ro = ™

L - длина хорды участка кривой измеренная с помощью рулетки измерительной, м;

Н - высота сегмента участка кривой измеренная с помощью рулетки измерительной, м. Схема измерений показана на рисунке 1.

Рисунок 1 - Схема измерения участка дороги

Следует выбрать не менее 5 участков со значениями радиусов кривых в плане равномерно расположенных в диапазоне измерения и выполнить не менее трех измерений на каждом участке комплексом АДК-М-НТ.

За окончательный результат принять среднее арифметическое значение относительной погрешности измерения радиусов кривых в плане.

Относительная погрешность измерений радиусов кривых в плане не должна превышать ±10%.

7.3.4 Определение абсолютной погрешности измерении углов поворота автомобильной дорогиАбсолютная погрешность измерений углов поворота автомобильной дороги определяется совместно с определением относительной погрешности радиусов кривой в плане (п.п 7.3.3) на участках с контрольными значениями углов поворота и вычисляется как сумма систематической и случайной погрешностей по выражению:

АА- абсолютная погрешность измерения углов поворота, °;

Ао- контрольное значение углов поворота, °;

Ai - измеренное значение угла поворота i измерением, °;

п - число измерений угла поворота.

Контрольное значение углов поворота автомобильной дороги Ао вычисляется по формуле:

Ло = arcsin(A/27?0) - 360/тг, где

L - длина хорды участка кривой измеренная с помощью рулетки измерительной (п.п 4.2.5);

- контрольное значение радиусов кривых (п.п 4.2.5).

Следует выбрать не менее 5 участков со значениями углов поворота равномерно расположенных в диапазоне измерения и выполнить не менее трех измерений на каждом участке комплексом АДК-М-НТ.

За окончательный результат принять среднее арифметическое значение абсолютной погрешности измерения углов поворота.

Абсолютная погрешность измерений углов поворота не должна превышать ±0,5°.

7.3.5 Определение приведенной погрешности измерения ординат продольного микропрофиля дорожного покрытияПриведенная погрешность измерений ординат продольного микропрофиля дорожного покрытия определяется на участке с контрольными ординатами, полученными из результатов нивелирования зоны наката длиной не менее 500 м с шагом 0,25 м.

Массив полученных значений высотных отметок (ординат) образует контрольный микропрофиль участка автомобильной дороги.

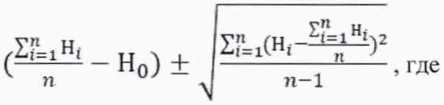

Комплексом АДК-М-НТ следует выполнить не менее трех измерений контрольного микропрофиля и вычислить приведенную погрешность измерения по формуле:

<И = (ДЯ/0)100%,где

АН - абсолютная погрешность измерения ординат продольного микропрофиля комплексом АДК-М-НТ, определенная по выражению:

АН- абсолютная погрешность измерения ординат продольного микропрофиля, мм; Но- контрольное значение ординат продольного микропрофиля, мм;

Hi - измеренное значение ординаты продольного микропрофиля i измерением, мм; п - число измерений ординаты продольного микропрофиля;

D - диапазон измерений ординат продольного микропрофиля (D= 150 мм)

За окончательный результат принять наименьшее и наибольшее значения приведенной погрешности измерений ординат продольного микропрофиля дорожного покрытия.

Приведенная погрешность измерений ординат продольного микропрофиля дорожного покрытия не должна превышать ±10% .

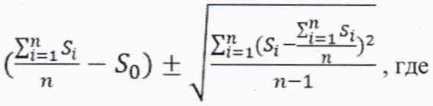

7.3.6 Определение относительной погрешности измерений продольной ровности дорожного покрытияОтносительная погрешность измерения продольной ровности дорожного покрытия определяется на участках (не менее трех) с контрольными значениями продольной ровности, равномерно расположенных в диапазоне измерения, полученными из результатов нивелирования зоны наката длиной 100 м с шагом 0,25 м.

Комплексом АДК-М-НТ следует выполнить не менее трех измерений продольной ровности каждого участка и вычислить относительную погрешность измерения по формуле:

ds = (AS/S0)- 100%, где

AS - абсолютная погрешность измерения продольной ровности комплексом АДК-М-НТ, определенная по выражению:

AS =

AS- абсолютная погрешность измерения продольной ровности, мм/м; So- контрольное значение продольной ровности, мм/м;

Hi - измеренное значение продольной ровности i измерением, мм/м; п - число измерений продольной ровности.

За окончательный результат принять среднее арифметическое значение относительной погрешности измерения продольной ровности дорожного покрытия.

Относительная погрешность измерений продольной ровности дорожного покрытия не должна превышать ±10% для комплексов АДК-М-НТ с измерителем РИКАД-2 и ±5% для комплексов АДК-М-НТ с измерителями РИКАД-3, РИКАД-4, РИКАД-5.

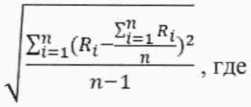

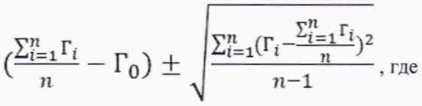

7.3.7 Определение абсолютной погрешности измерений глубины колеи дорожного покрытияАбсолютная погрешность измерений глубины колеи дорожного покрытия определяется с помощью поверочного приспособления (имитатора глубины колеи), представляющего собой ступенчатое изделие, глубина ступенек которого определена с помощью электронного штангенциркуля. Имитатор глубины колеи следует установить в измерительной зоне комплекса АДК-М-НТ, выполнить измерения глубины колеи не менее трех раз и вычислить абсолютную погрешность измерения как сумму систематической и случайной погрешностей по выражению:

ДГ-абсолютная погрешность измерения глубины колеи, мм; Го- контрольное значение глубины колеи, мм;

Г!- измеренное значение глубины колеи i измерением, мм; п - число измерений глубины колеи.

За окончательный результат принять среднее арифметическое значение абсолютной погрешности измерения глубины колеи.

Абсолютная погрешность измерений глубины колеи не должна превышать ±1 мм.

7.3.8 Определение абсолютной погрешности измерений толщины дорожного покрытияАбсолютная погрешность измерения толщины дорожного покрытия определяется на участке автомобильной дороги, на котором контрольное значение толщины дорожного покрытия получено измерением рулеткой измерительной в скважине, пробуренной керноотборником.

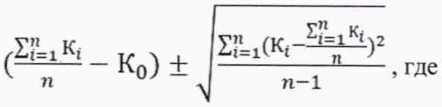

Следует выполнить не менее 3-х измерений толщины дорожного покрытия, значения которых равномерно расположены в диапазоне измерения и вычислить абсолютную погрешность измерения как сумму систематической и случайной погрешностей по выражению:

ДТ =

ДТ- абсолютная погрешность измерения толщины покрытия, м;

То- контрольное значение толщины покрытия, м;

Ъ- измеренное значение толщины покрытия i измерением, м; п - число измерений толщины покрытия.

За окончательный результат принять среднее арифметическое значение абсолютной погрешности измерения толщины дорожного покрытия.

Абсолютная погрешность измерений толщины дорожного покрытия не должна превышать ±0,02 м.

-

7.3.9 Определение приведенной погрешности измерений упругого прогиба дорожного покрытия

Приведенная погрешность измерений упругого прогиба дорожного покрытия определяется с помощью поверочного приспособления (имитатора прогиба), состоящего из набора щупов, контрольные значения толщины которых определены с помощью электронного штангенциркуля. Следует выполнить многократные, не менее трех, измерений задаваемого прогиба в трех точках, равномерно расположенных в диапазоне измерений каждого измерительного датчика.

Приведенная погрешность измерений каждого датчика вычисляется по формуле:

йУ = (ДУ/£>)100%, где

ДУ - абсолютная погрешность измерений упругого прогиба комплексом АДК-М-НТ, определенная по выражению:

ДУ- абсолютная погрешность измерения упругого прогиба, мм;

-

V о- контрольное значение упругого прогиба, мм;

-

VI - измеренное значение упругого прогиба^ измерением, мм;

п - число измерений упругого прогиба;

D - диапазон измерений упругого прогиба (D=2 мм).

За окончательный результат принять среднее арифметическое значение приведенной погрешности измерений упругого прогиба дорожного покрытия.

Приведенная погрешность измерения упругого прогиба дорожного покрытия не должна превышать ±5%.

7.3.9.2 Определение приведенной погрешности измерений упругого прогиба дорожного покрытия комплексом АДК-М-НТ с измерителем Мпкродии-3Приведенная погрешность измерений упругого прогиба дорожного покрытия определяется с помощью поверочного приспособления (имитатора прогиба), состоящего из набора щупов, контрольные значения толщины которых определены с помощью электронного штангенциркуля. Следует выполнить многократные, не менее трех, измерений задаваемого прогиба в трех точках, равномерно расположенных в диапазоне измерений измерительного датчика прибора Микродин-3.

Приведенная погрешность измерения измерительного датчика вычисляется по формуле:

ДУ = (ДУ/£>)-100%,где

ДУ - абсолютная погрешность измерения упругого прогиба комплексом АДК-М-НТ, определенная по выражению:

VP ^•1=1

уП у

(У<-“)2

п-1

ДУ- абсолютная погрешность измерения упругого прогиба, мм;

У о- контрольное значение упругого прогиба измеренное на поверочном приспособлении с помощью индикатора часового типа, мм;

У; - измеренное значение упругого прогиба комплексом АДК-М-НТ i измерением, мм;

n - число измерений упругого прогиба;

D - диапазон измерений упругого прогиба (D=2 мм).

За окончательный результат принять среднее арифметическое значение приведенной погрешности измерений упругого прогиба дорожного покрытия.

Приведенная погрешность измерений упругого прогиба дорожного покрытия не должна превышать ±5%.

-

7.3.10 Определение приведенной погрешности измерений коэффициента сцепления дорожного покрытия

Приведенная погрешность измерения коэффициента сцепления покрытия (Ж) определяется на ровной горизонтальной площадке с твердым покрытием. После установки комплекса АДК-М-НТ на выбранной площадке необходимо выполнить следующие операции.

Поднять измерительное колесо прибора ПКСН-2 в транспортное положение. Установить динамометр строго под середину беговой дорожки измерительного колеса. Установить на динамометр жесткую опорную площадку. Вывести показания индикатора нагрузки динамометра в положение «0». Опустить измерительное колесо на опорную площадку. Создать требуемую вертикальную нагрузку. Операцию повторить три раза. Определить среднее значение нагрузки.

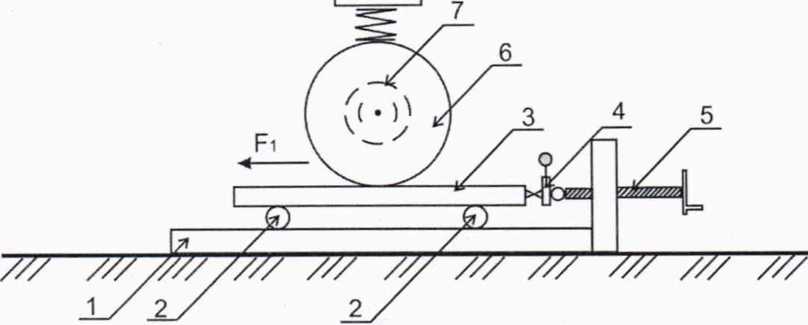

Поднять измерительное колесо. Установить нагрузочное устройство и динамометр согласно рисунка 1. Создать требуемую вертикальную нагрузку. Включить тормоз колеса ПКСН. Проверить тормозную систему. Для этого нагрузить динамометр вращением винта нагрузочного устройства силой FH = 2,25 кН.. Проверить отсутствие протекания тормозной жидкости из тормозной системы ПКСН. Снять нагрузку с измерительного колеса и выключить тормоз. Рассчитать значение Ксцо для каждой точки FCu по формуле:

Ксцо = Fcij / Fh, где

Feu - значения коэффициента сцепления в точках поверки по таблице 3;

FH - нормальная нагрузка, кН.

Занести полученные значения Ксцо в таблицу 3. Создать вертикальную нагрузку на измерительное колесо 3,0 кН, включить тормоз. Вращением винта нагрузочного устройства последовательно нагрузить измерительное колесо продольной силой, соответствующей коэффициентам сцепления, в каждой точке нагружения по таблице 3 (Примечание - в таблице 3 приведены значения продольной силы для нагрузки 3.0 кН). Результаты занести в таблицу 3. Указанную операцию повторить не менеек трех раз и вычислить приведенную погрешность измерения коэффициента спепления по формуле:

6=(АК/0,75)-100%, где

АК- абсолютная погрешность измерения коэффициента сцепления определенная по выражению:

ДК- абсолютная погрешность измерения коэффициента сцепления; Ко- контрольное значение коэффициента сцепления;

Ki - измеренное значение коэффициента сцепления i измерением; п - число измерений;

Рис. 1. Схема нагрузочного устройства.

|

1. |

опорная плита |

2. |

регулировочный винт |

|

3. |

подшипники |

4. |

измерительное колесо |

|

5. |

подвижная площадка |

6. |

тормозной механизм |

|

7. |

динамометр |

8. |

нагрузка на колесо |

Таблица 3 - Результаты измерений

|

Исц, кН (при Fu =3,0 кН) |

Ксцо |

Ксцф 1-й цикл измерений |

Ксцф 2-й цикл измерений |

Ксцф 3-й цикл измерений |

|

0.45 |

0,15 | |||

|

0,75 |

0.25 | |||

|

1,05 |

0,35 | |||

|

1,35 |

0,45 | |||

|

1,50 |

0,50 | |||

|

1,65 |

0,55 | |||

|

1,95 |

0,65 | |||

|

2,25 |

0,75 |

Приведенная погрешность измерения коэффициента сцепления дорожного покрытия не должна превышать ± 4 %.

7.3.10.2 Определение приведенной погрешности измерений коэффициента сцепления дорожного покрытия комплексом АДК-М-НТ с измерителем ПКСН-3Измеритель ПКСН-3 определяет коэффициент сцепления бесконтактным способом путем измерения вертикальных координат профиля поверхности дороги с постоянным шагом, и далее, расчетом по формуле Ксц = (Ьпроф /Ьо - 1) , где - Ьо - длина проекции профиля на горизонтальную ось (Ьо =100 мм), Ьпроф - измеренная длина профиля.

Диапазон измерений коэффициента сцепления 0,1 - 0,75 соответствует диапазону длин профиля 110мм - 175 мм. Погрешность измерителя ПКСН-3 в этом диапазоне определяется с помощью специального поверочного приспособления, состоящего из набора щупов, контрольные значения толщины которых определены с помощью электронного штангенциркуля. На плоской площадке последовательно, с шагом 25мм, располагаются пять щупов одинаковой толщины. Толщина щупов выбирается таким образом, чтобы длина получаемого ступенчатого профиля равномерно располагалась в диапазоне 110мм-175мм. В таблице 4 указаны толщины щупов, соответствующие длины профилей и коэффициенты сцепления.

Таблица 4

|

толщина щупов, мм |

длина профиля, мм |

коэффициент сцепления |

|

1 |

НО |

0,1 |

|

2,5 |

125 |

0,25 |

|

4 |

140 |

0,4 |

|

5,5 |

155 |

0,55 |

|

7,5 |

175 |

0,75 |

Следует выполнить измерения каждого профиля (коэффициента сцепления) не менее трех раз и вычислить приведенную погрешность по формуле:

д=(4К/0,75)-100%, где

JA?- абсолютная погрешность измерений коэффициента сцепления определенная по выражению:

ЛК- абсолютная погрешность измерений коэффициента сцепления; Ко- контрольное значение коэффициента сцепления;

К! - измеренное значение коэффициента сцепления i измерением; п - число измерений;

Приведенная погрешность измерений коэффициента сцепления не должна превышать ±4% .

73.11 Определение абсолютной погрешности измерений координат местоположенияАбсолютная погрешность измерений координат местоположения определяется с помощью имитатора сигналов космических навигационных систем ГЛОНАСС/GPS. Следует подключить навигационный приемник комплекса АДК-М-НТ к имитатору сигналов ГЛОНАСС/GPS, выполнить измерения задаваемых имитатором координат и вычислить абсолютную погрешность измерения координат как сумму систематической и случайной погрешностей по формуле:

NX.Y2.

yNX.Y2,s

'.Z., с. »=1 *XY,Z4 2

1 ’X.Y.Z. NyV7 } --------—---, где

nX.Y.Z,~1

Дх.у.г. - абсолютная погрешность измерений координат X, Y, Z ;

$°х.у.2 " контрольные значения координат X, Y, Z задаваемые имитатором сигналов;

Six.Y.z ’ измеренные комплексом АДК-М-НТ координаты X, Y, Z;

Nxy.z " число измерений координат X, Y, Z.

Абсолютную погрешность измерений координат следует определять при моделировании имитатором статических и динамических условий (комплекс АДК-М-НТ не движется и движется с переменной скоростью).

Абсолютная погрешность измерений координат местоположения не должна превышать ±2 м.

7.3.12 Определение абсолютной погрешности измерения геометрических размеров придорожных объектов методом сканированияАбсолютная погрешность измерения геометрических размеров придорожных объектов методом саканирования определяется путем многократных (не менее 5) измерений расстояний между опознаками (геодезическими марками), равномерно установленных в диапазоне измерения комплекса АДК-М-НТ, действительные значения которых определены электронным тахеометром.

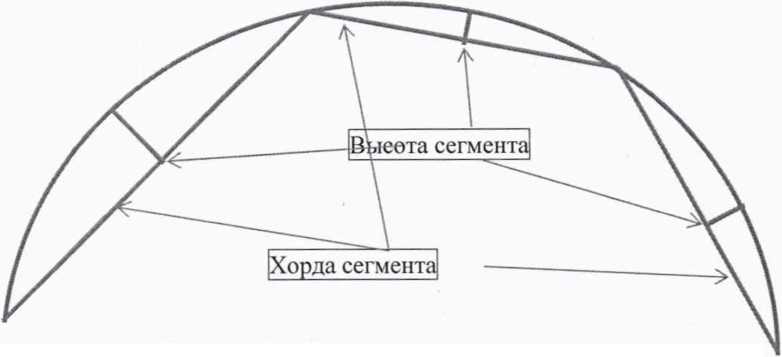

Смеха установки опознаков (геодезических марок) показана на рисунке 3.

Согласно схеме установить геодезические штативы с марками и с помощью эталонного электронного тахеометра измерить расстояния между ними.

Комплексом АДК-М-НТ выполнить не менее 5 заездов с записью измерительной информации.

Эталонным тахеометром повторно выполнить измерения расстояний между опознаками. Разность измеренных расстояний должна быть в пределах погрешности эталонного электронного тахеометра. В случае, если разность измеренных расстояний превышает погрешность эталонного электронного тахеометра, то необходимо устранить причину этого и повторить измерения.

Обработать полученную отсканированную информацию и по цифровой модели пространства измерить расстояния между опознаками.

Абсолютная погрешность измерений каждого расстояния вычисляется как сумма систематической и случайной погрешностей по формуле:

где А/, - погрешность измерений) расстояния, мм;

Lt - эталонное значение j расстояния, мм;

Lj - измеренное значение / расстояния / измерением, мм;

- число измерений j расстояния.

|

ОП6 -------------------------------------------------------------------Ь- | ||||

|

ф0П8 |

(100±5) м |

о,,.®-' (3±1) м |

к | |

|

ОПЗ ОП4 (3±1) м |

(100±5) м | |||

|

ОП2 (3±1)м ф ®'._______ ОП1 |

(100±5) м |

ОП7 --------------► |

1 € |

Г в |

|

Направление перемещения комплекса АДК-М-НТ |

Л | |||

Рисунок 3 - Схема установки опознаков (геодезических марок)

Абсолютная погрешность измерений геометрических размеров придорожных объектов не должна превышать ±40 мм.

8 Оформление результатов поверки8.1 Результаты поверки оформляются протоколом, составленным в виде сводной таблицы результатов поверки по каждому пункту раздела 7 настоящей методики поверки с указанием числовых значений результатов измерений и их оценки по сравнению с допускаемыми значениями.

-

8.2 Сведения о результатах поверки средств измерений в целях подтверждения поверки должны быть переданы в Федеральный информационный фонд по обеспечению единства измерений.

-

8.3 При положительных результатах поверки комплекс АДК-М-НТ признается пригодным к применению и по заявлению владельца средств измерений или лица, представляющего средства измерений на поверку выдается свидетельство о поверке установленной формы.

-

8.4 При отрицательных результатах поверки, комплекс АДК-М-НТ признается непригодным к применению и по заявлению владельца средств измерений или лица, представляющего средства измерений на поверку выдаётся извещение о непригодности установленной формы с указанием основных причин.

К.А. Ревин

С.В. Вязовец

Руководитель отдела

ООО «Автопрогресс-М»

Инженер

ООО «Автопрогресс-М»