Методика поверки «Системы многофункциональные измерительные аэрогазового контроля, связи, передачи информации и управления оборудованием «Granch МИС»» (МП МКВЕ.421457.002 )

УТВЕРЖДАЮ

Системы многофункциональные измерительные аэрогазового контроля, связи, передачи информации и управления оборудованием «Granch МИС»

МЕТОДИКА ПОВЕРКИ

МКВЕ.421457.002 МП

с изменением № 1

г. Новосибирск 2017 г.

Настоящая методика поверки распространяется на системы многофункциональные измерительные аэрогазового контроля, связи, передачи информации и управления оборудованием «Granch МИС» (далее - МИС), предназначенные для:

-

- автоматического измерения параметров рудничной атмосферы (объемных долей метана, оксида углерода, диоксида углерода, кислорода, сероводорода, диоксида серы, диоксида азота, хлора, оксида азота, водорода, массовой концентрации и массы осевшей пыли и скорости воздушного потока) по основным измерительным каналам;

(Измененная редакция, Изм. № 1)

-

- обработки цифровых и преобразования аналоговых выходных сигналов первичных измерительных преобразователей концентрации (или объемной доли) других опасных’ й вредных газов в рудничной атмосфере, а также температуры, давления, влажности, вибрации, уровня, наклона, частоты следования электрических сигналов и других параметров по дополнительным измерительным каналам;

-

- контроля параметров и управления технологическим горно-шахтным оборудованием с целью обеспечения безопасности работ в рудниках, угольных шахтах и других производствах и, в том числе, обеспечения автоматической газовой защиты (АГЗ) и противопожарной защиты;

-

- обеспечения взрывозащиты горных выработок и дегазационных трубопроводов и установок;

-

- контроля состояния горного массива, прогнозирования внезапных выбросов и горных ударов;

-

- связи;

-

- маршрутизации и обмена информацией по каналам связи, в том числе с многофункциональной системой безопасности;

-

- выдачу управляющих команд на основное и вспомогательное шахтное оборудование (системы вентиляции, транспорта, водоотведения, электро-, гидро- и пневмоснабжения и др.) при заданных значениях измеряемых или контролируемых параметров, с возможностью установления приоритета управляющих сигналов от АРМ;

-

- передачи, обработки, анализа, хранения и отображения информации.

МИС подлежит:

-

- первичной поверке после монтажа на месте эксплуатации, при вводе в эксплуатацию новых основных измерительных каналов и после ремонта (замены) контроллера;

-

- внеочередной поверке после монтажа на новом горнотехническом объекте (переустановки существующих измерительных каналов на новом горнотехническом объекте - добычном, подготовительном и др. участках);

- периодической в процессе эксплуатации.

При замене датчика измерительного канала на однотипный датчик, входящий в состав

МИС и находящийся в резерве, поверка не производится.

Интервал между поверками - один год.

1 Операции поверки-

1.1 При проведении поверки выполняют операции, указанные в таблице 1.

Таблица 1 - Операции поверки

|

Наименование операции |

Номер пункта |

Вид поверки | ||||

|

Первичная |

Внеоче-редная после монтажа на новом горнотехническом объекте |

Периодическая | ||||

|

после монтажа на месте эксплуатации |

При вводе в эксплуатацию новых измерительных каналов |

При ремонте (замене) контроллера | ||||

|

1 Внешний осмотр |

6.1 |

+ |

+* |

+* |

+* |

+ |

|

2 Проверка программного и аппаратного окружения. Идентификация программного обеспечения |

6.2 |

+ |

+ |

- |

- |

+ |

|

3 Опробование |

6.3 |

+ |

+ |

+* |

+ |

+ |

|

4 Определение метрологических характеристик измерительных каналов |

6.4 |

+ |

+* |

- |

+* |

+ |

|

5 Определение времени срабатывания автоматической газовой защиты по метану |

6.5 |

+ |

+* |

- |

+* |

+ |

Примечания

«+» - операция выполняется, «-» - операция не выполняется;

«*» - операция выполняется только для тех измерительных каналов, на которых производился ремонт (замена) или которые вновь вводятся в эксплуатацию.

2 Средства поверки-

2.1 Поверку производят средствами, указанными в таблице 2.

Таблица 2 - Средства поверки

|

Номер пункта документа по поверке |

Наименование и тип (условное обозначение) основного или вспомогательного средства поверки; обозначение нормативного документа, регламентирующего технические требования, и (или) метрологические и основные технические характеристики средства поверки |

|

6.4 |

Калибратор тока и напряжения искробезопасный КНТИ-40.00.00 (от 0,01 до 25 мА, пределы допускаемой абсолютной погрешности ± 0,02 мА; от 10 до 5000 мВ, пределы допускаемой абсолютной погрешности ± 2 мВ) |

|

Номер пункта документа по поверке |

Наименование и тип (условное обозначение) основного или вспомогательного средства поверки; обозначение нормативного документа, регламентирующего технические требования, и (или) метрологические и основные технические характеристики средства поверки |

|

6.4 |

Поверочный нулевой газ (воздух) в баллонах под давлением ТУ 6-21-5-82 |

|

6.4, 6.5 |

ГСО-ПГС СНд - воздух в баллонах объемом не более 0,2 дм3 под давлением, ТУ 2114-014-20810646-2014, Приложение А. |

|

6.4 |

ГСО-ПГС СО-воздух в баллонах под давлением, ТУ 2114-014-20810646-2014, Приложение А |

|

6.4, 6.5 |

Ротаметр РМ-А-0,063Г УЗ, ТУ 25-02.070213-82 |

|

6.4, 6.5 |

Вентиль точной регулировки ВТР ИБЯЛ 306.577.002-03 |

|

6.4, 6.5 |

Трубка поливинилхлоридная (ПВХ 6x1,5 мм), ТУ 64-2-286-79 |

|

6.4 |

Термометр электронный ТГО-2МП |

|

6.5 |

Секундомер СОПпр 2а-3, ТУ 251894.003-90 |

|

Примечания:

| |

3 Требования безопасности

-

3.1 При поверке МИС должны быть соблюдены требования безопасности по ГОСТ 12.3.019-80 «Система стандартов безопасности труда. Испытания и измерения электрические. Общие требования безопасности» и «Правила безопасности в угольных шахтах».

-

3.2 ВНИМАНИЕ! Перед любым подключением зажимы защитного заземления составных частей МИС должны быть подсоединены к системе защитного заземления.

-

3.3 К поверке МИС допускаются лица, имеющие группу по электробезопасности не ниже II и изучившие эксплуатационную документацию на МИС и ее составные части.

-

3.4 При работе с баллонами, содержащими поверочные газовые смеси под давлением, необходимо соблюдать требования техники безопасности согласно Федеральным нормам и правилам в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением» (утв. приказом Федеральной службы по экологическому, технологическому и атомному надзору от 25 марта 2014 г. N 116).

-

4.1 При проведении поверки должны быть соблюдены следующие условия:

-

- температура окружающей среды от 0 до 35 °C;

-

- относительная влажность воздуха не более 98 % при 20 °C;

-

- атмосферное давление от 84 до 106,7 кПа.

-

5.1 Перед проведением поверки выполнить следующие подготовительные операции:

-

- Проверить комплектность и маркировку средств поверки в соответствии с требованиями их эксплуатационной документации.

-

- Проверить наличие действующих свидетельств о поверке и/или поверительных клейм на средства поверки.

-

- Проверить наличие действующих аттестатов на ПГС.

-

- Подготовить средства поверки к работе в соответствии с их эксплуатационной документацией.

-

5.2 Перед проведением поверки проверить выполнение требований по технике безопасности, приведенные в разделе 3.

-

6.1 При проведении внешнего осмотра устанавливают:

-

- соответствие маркировки и комплектности МИС и ее составных частей требованиям проектной и эксплуатационной документации;

-

- наличие свидетельств о поверке на датчики основных измерительных каналов (объемной доли метана, оксида углерода, диоксида углерода, кислорода, сероводорода, диоксида серы, диоксида азота, оксида азота, хлора, водорода, скорости воздушного потока, массовой концентрации и массы осевшей пыли);

-

- отсутствие механических повреждений составных частей МИС, влияющих на их метрологические характеристики;

-

- отсутствие механических повреждений элементов взрывозащиты;

-

- наличие свидетельства о предыдущей поверке у МИС, находящейся в эксплуатации.

Проверку комплектности выполняют на основании сведений, содержащихся в паспортах МИС и ее составных частей. Контролируют соответствие заводских номеров, указанных в паспортах составных частей, записям в паспорте МИС и в свидетельстве о предыдущей поверке у МИС, находящейся в эксплуатации.

Результаты внешнего осмотра считаются удовлетворительными, если:

-

- маркировка и комплектность МИС и ее составных частей соответствует требованиям проектной и эксплуатационной документации;

-

- датчики измерительных каналов имеют действующие свидетельства (или отметки) о поверке;

-

- отсутствуют механические повреждения составных частей МИС, влияющие на их метрологические характеристики;

-

- отсутствуют механические повреждения элементов взрывозащиты;

-

- имеется в наличии свидетельство о предыдущей поверке у МИС, находящейся в эксплуатации.

-

6.2 Проверка программного и аппаратного окружения. Идентификация программного обеспечения.

-

6.2.1 Проверка производится на сервере МИС или автоматизированном рабочем месте, имеющем доступ к удаленному рабочему столу сервера МИС.

-

6.2.2 Определение выполнения требований к программному окружению производится в следующем порядке:

-

6.2.2.1 Открыть меню «Пуск» рабочего стола операционной системы Microsoft Windows, выбрать в нём элемент «Панель управления», в открывшемся окне запустить компонент «Система». После появления на экране окна «Свойства системы» сличить информацию о версии операционной системы в разделе «Версия Windows» с допускаемой версией (Microsoft Windows ХР 32bit SP2, Microsoft Windows 7 32bit/64bit для варианта поставки со SCADA-системами Genesis32, MineExpertPro, MasterSCADA, ОС Microsoft Windows 7 64bit или Windows 8 64bit для варианта поставки co SCADA-системой Genesis64).

-

6.2.2.2 В окне «Панель управления» в зависимости от версии операционной системы запустить компонент «Установка и удаление программ» или «Программы и компоненты» и проанализировать список установленных программ на предмет наличия обязательных компонентов в соответствии с таблицей 3.

Таблица 3 - Обязательные компоненты программного обеспечения

|

Обязательный компонент |

Вариант поставки |

|

ОС Microsoft Windows 7 32bit/64bit или Microsoft Windows XP 32bit SP2 |

Genesis32, MineExpertPro, MasterSCADA |

|

ОС Microsoft Windows 7 64bit или Windows 8 64bit |

Genesis64 |

|

Набор библиотек и системных компонентов Microsoft, .NET Framework 3.5, .NET Framework 4.0 |

Genesis32, MineExpertPro, MasterSCADA |

|

Набор библиотек и системных компонентов Microsoft .NET Framework 3.5, .NET Framework 4.5 |

Genesis64 |

|

Сервер Microsoft IIS системы управления Вебприложениями версия 7.0, основанными на программной платформе Microsoft .NET Framework |

Genesis64 |

|

СУБД Firebird 2.5 |

MineExpertPro, MasterSCADA |

|

СУБД Microsoft SQL Server 2008, 2012 или более поздняя |

MineExpertPro, |

|

Обязательный компонент |

Вариант поставки |

|

MasterSCADA, Genesis32, Genesis64 | |

|

Программный интерфейс доступа к БД Firebird ODBC 2.0.0.151 Win32 |

MineExpertPro, MasterSCADA |

6.2.3 Определение выполнения требований к аппаратному окружению.

-

6.2.3.1 Для оценки соответствия требованиям к аппаратному окружению используют тестовое приложение для определения комплексного индекса производительности NovaBench 3.0.4 (и выше) для операционной системы Windows (официальный сайт http://novabench.com).

-

6.2.3.2 Определение выполнения требований к аппаратному окружению производится в следующем порядке:

-

- закрывают все запущенные программы;

-

- запускают на выполнение приложение NovaBench в режиме комплексного тестирования (кнопка «Run benchmark tests»).

-

- по окончании тестирования фиксируют отображаемое в окне результатов тестирования приложения NovaBench значение комплексного индекса производительности (поле «NovaBench Score»).

-

6.2.3.3 Полученное значение комплексного индекса производительности должно быть не менее 859.

-

6.2.4 Идентификация программного обеспечения

-

6.2.4.1 Идентификацию программного обеспечения проводят при помощи контролирующей утилиты, представленной входящим в комплект поставки исполняемым файлом SCADACheckMD5.exe. Внешний вид главного окна утилиты показан на рисунке 1. Идентификатор самой утилиты отображается в строке заголовка (значение в фигурных скобках).

И Проверка контрольных сумм { 1CACCDDF46FCC2 X91S5F1DFE96RA48 !■ КВЭ

со 2

к Выберите программный продукт:

I Mine Expert Pro 2л v] | Проверка MD5

. '• ' " ___:_____-_2_____ - >—___■ . 1. '________ ■■ --Г-. -уу-’2—

Рисунок 1 - Внешний вид главного окна контрольной утилиты

Рисунок 1 (Измененная редакция, Изм. № 1)

-

6.2.4.2 В зависимости от варианта поставки внешний вид окна утилиты с результатами идентификации метрологически значимых компонентов будет различаться, и для всех четырёх вариантов поставки пример представлен на рисунках (2 - 5).

Результаты измерений MD5:

Значение

.......

Наименование параметра

^MasterSCADA

Модули: MasterSCADA.exe modbus_ethemet_u .dll server_njrrtime.exe

MD5 всех модулей

MD5:

06b1783fe92441ee01bfbdef 1633а 1d2

2а91260696d3d177d02343ed 29553d

Ре 162e 618e2O8ad7dddc9c48a72d6eO

FDF5AC7D19452400B6AE2B3F1A70C93D

Рисунок 2 - Результаты идентификации варианта поставки MasterSCADA

Рисунок 3 - Результаты идентификации варианта поставки MineExpertPro

|

Рез^'льтаты измеоений MD5: '■НиЯ! | |

|

> . . г . | |

|

Наименование параметра |

Значение |

|

jGene«s32 |

Версия: 9.22.202.11 | |

|

Модули: |

MD5: |

|

Gwx32.exe |

5521 е 7S99b 360f9fbf547a4828O85464 |

|

Twx32.exe |

6eed43a1ed39ffff283af75251491f0e |

|

Awx32.exe |

131f0€ae 18e8dcb0717934538dSScf4S |

|

modbus_ethemet_u dll |

2a9126069Sd9cf 177dO2343ed29553cf |

|

server_njntime.exe |

I7e162e618e208ad7dddc9c48a72d6e0 |

|

MD5 всех модулей 1 ! |

1D6B150865012A1F2BCA5D9E236C117B |

Рисунок 4 - Результаты идентификации варианта поставки Genesis32 ffj Результаты измерений MD5:

|

Наименование параметра |

Значение |

|

^Genesis 64 |

Версия : 10.35.44.00 I |

|

Модули: |

MD5: |

|

lcoLicenseSefvice.exe |

сс47854ссе93Ь442е41са62465204212 |

|

lcoFwxServer.exe |

611b8138a9be4ab437eb55b331da7a35 |

|

UDMRuntime64.exe |

За 17eaf 7b77822d 7d907ed0bc522030f |

|

AwxServer64.exe |

d3bf 3796df 5b0545013b42af 1 еЗаЭДеО |

|

AWXLog64.exe |

6f4ebb73dcc243a18b95d4d8f3db5f77 |

|

TwxLog64exe |

b5e547c914fa8c9bafa240d3cdb1adfa |

|

GwxRuntime Арр .exe |

439e6e7e482d7fd 1 bB78bc575e4cdd 77 |

|

WorkbenchApp.exe |

9d81 bbb 1 bee9345356efd422e9f 912ff |

|

modbusjethemet_u.dll |

2a91260G96d9cf 177d 02343ed29553cf |

|

server_runtjme.exe |

f7e162e618e208ad7dddc9c48a72ld6e0 |

|

MD5 всех модулей |

0E1214DC127E3B03E2E77F109BC99A8F |

Рисунок 5 - Результаты идентификации варианта поставки Genesis64

-

6.2.4.3 По результатам идентификации для всех компонентов формируется единственное значение хэш-функции (поле «MD5 для всех модулей» окна утилиты с результатами идентификации), уникальное для варианта поставки и версии сборки.

-

6.2.4.4 Выводимое на экран значение хэш-функции должно совпадать со значением, приведенным в паспорте МИС.

-

6.3 Опробование МИС проводить в соответствии с эксплуатационной документацией МИС в следующем порядке:

-

6.3.1 С АРМ оператора АГК проверить наличие индикации измеряемых параметров по всем измерительным каналам и их значения.

-

6.3.2 Проверить отсутствие сообщения об ошибках и отказах поверяемых каналов на АРМ оператора АГК.

-

6.3.3 Проверить соответствие пределов срабатывания (уставок), установленных для измерительных каналов в проектной документации.

-

6.3.4 Проверить ведение журнала АРМ оператора АГК.

-

6.3.5 Проверить ведение архива данных измерительных каналов.

-

6.3.6 Результаты опробования МИС считаются удовлетворительными, если:

-

- показания по всем измерительным каналам находятся в соответствующих диапазонах измеряемых величин;

-

- пределы срабатывания (уставки) соответствуют проектной документации;

-

- на АРМ оператора АГК отсутствуют сообщения об ошибках и отказах поверяемых каналов;

-

- ведется журнал оператора АГК и архив данных измерительных каналов.

6.4 Определение метрологических характеристик измерительных каналов МИС

-

6.4.1 Определение погрешности измерения объемной доли метана МИС в диапазоне объемной доли от 0 до 2,5 % производить с использованием Государственных стандартных образцов (ГСО-ПГС) - поверочного нулевого газа (воздух) в баллонах под давлением, выпускаемого по ТУ 6-21-5-82, и поверочной газовой смеси СН4 - воздух в баллонах под давлением с номинальным значением объемной доли метана в ПГС (2,35 ±0,15) % (ПГС № 4 Приложение А, Таблица А.1).

-

6.4.1.1 Определение погрешности измерения объемной доли метана МИС производить для каждого i-ro канала следующим образом:

-

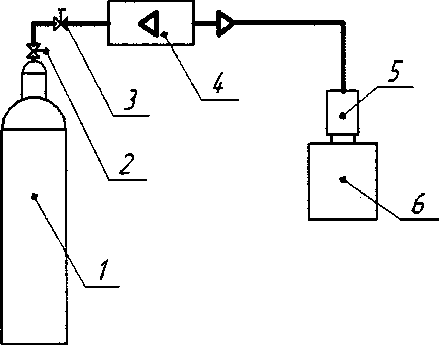

- собрать схему подачи ПГС из баллонов под давлением на датчик измерительного канала объемной доли метана в соответствии с рисунком 6;

(Измененная редакция, Изм. № 1)

-

- открыть вентиль (2) на баллоне с поверочным нулевым газом - воздухом, вентилем тонкой регулировки (3) установить расход воздуха равным (0,4 + 0,5) л/мин и продуть газовую линию в течение 10 с (при длине соединительных трубок не более 2 м);

-

- подать на датчик измерительного канала поверочный нулевой газ (воздух) (ПГС № 1), установив устройство для поверки (калибровочный адаптер) (5) на датчик (6). Калибровочный адаптер входит в комплект ЗИП датчика;

-

- скорректировать нулевые показания датчика в соответствии с его руководством по эксплуатации;

-

- перекрыть вентиль (2) на баллоне с поверочным нулевым газом и отсоединить баллон;

-

- подсоединить баллон с ПГС, открыть вентиль (2) на баллоне, вентилем тонкой регулировки

(3) установить расход смеси, равный (0,4 + 0,5) л/мин;

-

- зафиксировать установившиеся показания индикатора датчика (Сд0 и АРМ оператора АГК (Сарм1), но не позже, чем через 3 минуты после подачи ПГС.

-

- вычислить значения абсолютной погрешности измерительного канала и датчика по формулам:

А =С -С

^СД1 ^Д1 ^пс ■

где Сдг - показания индикатора датчика z-ro измерительного канала, %;

С ар Mi - показания АРМ оператора по z-му измерительному каналу, %;

Спс - паспортное значение объемной доли метана в ПГС, %.

1 - баллон с ПГС; 2 - вентиль; 3 - вентиль тонкой регулировки;

4 - ротаметр; 5 - адаптер; 6 - датчик объемной доли газа

Рисунок 6 - Схема подачи ПГС из баллонов под давлением на датчик измерительного канала объемной доли газа

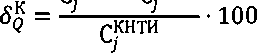

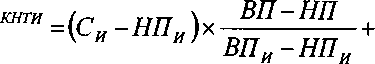

6.4.1.1а Определение погрешности передачи и отображения данных по каналу измерения объемной доли метана производить в следующем порядке:

-

- демонтировать датчик поверяемого измерительного канала;

-

- на место датчика подключить калибратор напряжения и тока искробезопасный КНТИ-40.00.00;

-

- на калибраторе последовательно установить следующие значения напряжения: (0,40 + 0,05) В, (1,2 ± 0,05) В, (2,00 - 0,05) В;

-

- зафиксировать установившиеся показания на дисплее калибратора и на мониторе АРМ оператора;

-

- подключить датчик поверяемого измерительного канала;

-

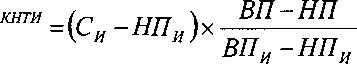

- показания дисплея калибратора пересчитать в значения объемной доли метана по формуле:

где Си - показания дисплея калибратора в единицах напряжения;

ВПи - значение напряжения, соответствующее верхнему пределу измерений датчика проверяемого канала, в соответствии с функцией преобразования проверяемого измерительного канала, В;

НПи - значение напряжения, соответствующее нижнему пределу измерений датчика проверяемого канала, в соответствии с функцией преобразования проверяемого измерительного канала, В;

ВП- верхний предел измерения датчика поверяемого канала, об. доля, %;

НП- нижний предел измерения датчика поверяемого канала, об. доля, %.

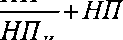

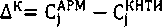

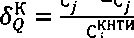

- значение основной абсолютной погрешности передачи и отображения данных по поверяемому каналу измерений объемной доли метана в диапазоне измерений, где нормирована абсолютная погрешность, рассчитать для соответствующих точек поверки по

формуле:

САРМ . показания АРМ оператора в j-й точке проверки, объемная доля, %;

С}кн™ - имитируемые значения объемной доли метана по показаниям калибратора, объемная доля, %.

- значение основной относительной погрешности канала передачи информации, в диапазоне измерений, где нормирована относительная погрешность, рассчитать для соответствующих точек поверки по формуле:

рАРМ _ рКНТИ

-

6.4.1.2 Результаты определения погрешностей считаются удовлетворительными, если для всех каналов измерений объемной доли метана МИС:

-

- погрешность передачи и отображения данных не превышает 0,2 в долях от пределов допускаемой основной погрешности измерений;

-

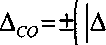

- значения абсолютной погрешности датчика и измерительного канала находятся в пределах, вычисленных по формуле:

- fl II |^ d Й

^СН~ ±1 | ^оснСН I +| ^йоиТСЯ 11Q + Г^опВлСН |

где Аоснсн - пределы допускаемой основной абсолютной погрешности измерений объемной доли метана, значения которых приведены в таблице 4;

Адоптсн - пределы допускаемой дополнительной абсолютной погрешности измерения объемной доли метана при отклонении температуры окружающей среды от нормальной области значений в рабочих условиях эксплуатации, значения которых приведены в таблице 3;

At - отклонении температуры окружающей среды от нормальной области значений,

-

- At = (15 - 1Изм) - при температуре окружающей среды менее 15 °C (tH3M - температура окружающей среды в месте расположения датчика при проведении измерений);

-

- At = 0 - при температуре окружающей среды от 15 до 25 °C;

-

- At = (1Изм - 25) - при температуре окружающей среды более 25 °C.

- АдопВлсн - пределы допускаемой дополнительной абсолютной погрешности измерений объемной доли метана при отклонении относительной влажности анализируемой среды от нормальной области значений, значения которых приведены в таблице 3;

-к - коэффициент, равный нулю, если относительная влажность воздуха от 30 до 60 % при 20 °C или равный единице, если относительная влажность воздуха на месте установки датчика выходит за указанные значения.

Таблица 4 - Пределы допускаемых абсолютных погрешностей измерительных каналов объемной доли метана

|

Пределы допускаемых абсолютных погрешностей |

Значения для каналов с датчиками, % | |||||||

|

ТХ6363 ТХ6383 |

ИДИ-10 |

ДМС01, СКПД |

ДМС 03 СД-1.М |

СКПА |

ИМРШ |

GMM 01.01 GMA 01.01 GMM 01.04 GMA 01.04 |

МИК-01 | |

|

основной |

±0,13 |

±0,2 |

±0,2 |

±0,1 |

±0,1 |

±0,1 |

±0,13 |

±0,13 |

|

дополнительной при отклонении температуры окружающей среды от нормальной области значений в рабочих условиях эксплуатации на каждые 10 °C |

±0,07 |

±0,2 |

±0,2 |

±0,2 |

- |

±0,2 |

± 0,025 |

±0,2 |

|

Пределы допускаемых абсолютных погрешностей |

Значения для каналов с датчиками, % | |||||||

|

ТХ6363 ТХ6383 |

ИДИ-10 |

ДМС01, скпд |

ДМС 03 СД-1.М |

СКПА |

ИМРШ |

GMM 01.01 GMA 01.01 GMM 01.04 GMA 01.04 |

МИК-01 | |

|

дополнительной при отклонении относительной влажности анализируемой среды от нормальной области значений в рабочих условиях эксплуатации |

±0,07 |

- |

±0,2 |

± 0,2 |

- |

- |

± 0,025 |

±0,2 |

-

6.4.2 Определение погрешности измерений объемной доли оксида углерода МИС производить для каждого канала с использованием Государственных стандартных образцов - поверочного нулевого газа (воздух) в баллонах под давлением, выпускаемого по ТУ 6-21-5-82 и поверочных газовых смесей СО - воздух в баллонах под давлением с номинальным значением объемной доли оксида углерода в ПГС (24 ± 4) млн’1 (ПГС № 5 Приложение А, Таблица А.2).

-

6.4.2.1 Определение погрешности измерений объемной доли оксида углерода МИС для каждого i-ro канала произвести следующим образом:

-

- собрать схему подачи ПГС из баллонов под давлением на датчик измерительного канала объемной доли оксида углерода в соответствии с рисунком 6;

-

- открыть вентиль (2) на баллоне с поверочным нулевым газом (воздухом), вентилем тонкой регулировки (3) установить расход воздуха равным (0,4 -± 0,5) л/мин и продуть газовую линию в течение 10 с (при длине соединительных трубок не более 2 м);

-

- подать на датчик измерительного канала поверочный нулевой газ (воздух), установив устройство для поверки (калибровочный адаптер) (5) на датчик (6). Калибровочный адаптер входит в комплект ЗИП датчика;

-

- скорректировать нулевые показания датчика в соответствии с его руководством по эксплуатации;

-

- перекрыть вентиль (2) на баллоне с поверочным нулевым газом и отсоединить баллон;

-

- подсоединить баллон с ПГС, открыть вентиль (2) на баллоне, подать на датчик измерительного канала ПГС в необходимой последовательности, вентилем тонкой регулировки (3) установить расход смеси равным (0,4 0,5) л/мин;

-

- зафиксировать установившиеся показания индикатора датчика (СдО и АРМ оператора АГК (Сю), но не позже, чем через 3 минуты после подачи ПГС;

-

- вычислить значения абсолютной погрешности измерительного канала и датчика по формулам:

^CKi ^APMi ^ПС

А =С — С ^СД< ^пс

где

Сд - показания индикатора датчика i-ro измерительного канала, млн’1;

Сарм1 - показания АРМ оператора по i-му измерительному каналу, млн’1;

Спс - паспортное значение объемной доли оксида углерода в ПГС, млн’1.

6.4.2.1а Определение погрешности передачи и отображения данных по каналу измерений объемной доли оксида углерода производить в следующем порядке:

-

- демонтировать датчик поверяемого измерительного канала;

-

- на место датчика подключить калибратор напряжения и тока искробезопасный КНТИ-40.00.00;

- на калибраторе последовательно установить следующие значения напряжения: (0,40 + 0,05)

В, (1,2 ±0,05) В, (2,00-0,05) В;

-

- зафиксировать установившиеся показания на дисплее калибратора и на мониторе АРМ оператора;

-

- подключить датчик поверяемого измерительного канала;

-

- показания дисплея калибратора пересчитать в значения объемной доли оксида углерода по формуле:

где Си - показания дисплея калибратора, В;

ВПи - значение напряжения, соответствующее верхнему пределу измерений датчика поверяемого канала, в соответствии с функцией преобразования поверяемого измерительного канала, В;

НПи - значение напряжения, соответствующее нижнему пределу измерений датчика поверяемого канала, в соответствии с функцией преобразования поверяемого измерительного канала, В;

ВЛ - верхний предел измерений датчика поверяемого канала, об. доля, млн’1;

НП- нижний предел измерений датчика поверяемого канала, об. доля, млн’1;

- значение основной абсолютной погрешности передачи и отображения данных и отображения данных по поверяемому каналу измерения объемной доли оксида углерода в диапазоне измерений, где нормирована абсолютная погрешность, рассчитать для соответствующих точек поверки по формуле:

где Cf™ - показания АРМ оператора в j-й точке проверки, объемная доля, млн'1;

С]КНТИ - имитируемые значения объемной доли оксида углерода по показаниям калибратора, объемная доля, млн'1.

- значение основной относительной погрешности канала передачи информации, в диапазоне измерений, где нормирована относительная погрешность, рассчитать для соответствующих точек поверки по формуле:

гАРМ гКНТИ

-

6.4.2.2 Результаты определения погрешностей считаются удовлетворительными, если для всех каналов измерений объемной доли оксида углерода МИС:

-

- погрешность передачи и отображения данных не превышает 0,2 в долях от пределов допускаемой основной погрешности измерений;

-

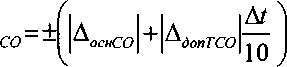

- значения абсолютной погрешности датчика и измерительного канала находятся в пределах, вычисленных по формуле:

где: Лоенсо - пределы допускаемой основной абсолютной погрешности измерения объемной доли оксида углерода, значения которых приведены в таблице 5;

Лдоптсо - пределы допускаемой дополнительной абсолютной погрешности измерения объемной доли оксида углерода при отклонении температуры окружающей среды от нормальной области значений в рабочих условиях эксплуатации на каждые 10 °C значения которых приведены в таблице 5;

At - отклонение температуры окружающей среды от нормальной области значений,

-

- At = (15 - 1изм) - при температуре окружающей среды менее 15 °C (tH3M - температура окружающей среды в месте расположения датчика при проведении измерений);

-

- At = 0 - при температуре окружающей среды от 15 °C до 25 °C;

At = (tH3M - 25) - при температуре окружающей среды более 25 °C.

Таблица 5 - Пределы допускаемых абсолютных погрешностей измерительных каналов объемной доли оксида углерода при значении объемной доли оксида углерода в ПГС (24 ± 4) млн'1

|

Пределы допускаемых абсолютных погрешностей |

Значения для каналов с датчиками, млн4 | |||||||

|

ТХ6373 |

ДОУИ |

2Д-1.Т.СО |

GMM 03.05 GMA 03.05 |

СДТГ 01 |

С ДОУ 01 |

СКПА |

скпд | |

|

основной |

±4 |

±5,5 |

±6 |

±4 |

±5,5 |

±4,5 |

±5 |

±6 |

|

дополнительной при отклонении температуры окружающей среды от нормальной области значений в рабочих условиях эксплуатации на каждые 10°С |

±4 |

±4,4 |

±3 |

±0,8 |

±6,7 |

±6,7 |

- |

±6 |

6.4.2.2 (Измененная редакция, Изм. № 1)

-

6.4.3 Проверка погрешности преобразования сигналов датчиков, имеющих выходной сигнал в виде тока или напряжения, остальных измерительных каналов, производить для каждого канала покомпонентным методом - с использованием калибратора тока и напряжения КНТИ-40.00.00.

-

6.4.4 Проверку для каждого канала произвести следующим образом:

-

6.4.4.1 Отключить датчик измерительного канала.

-

6.4.4.2 Подключить на место датчика калибратор напряжения и тока искробезопасный КНТИ-40.00.00.

-

6.4.4.3 Последовательно установить на калибраторе значения тока или напряжения, соответствующие (4 + 0,5) мА, (12 ± 0,5) мА, (20 - 0,5) мА или (0,40 + 0,05) В, (1,2 ± 0,05) В, (2,00 - 0,05) В;

-

6.4.4.4 Через время, достаточное для установления показаний (указанное в эксплуатационной документации контроллера и датчика), зафиксировать значение проверяемой величины по показаниям АРМ оператора.

-

6.4.4.5 Подключить датчик измерительного канала.

-

6.4.4.6 Вычислить значение имитируемой величины по формуле:

С = (Ся-Я77я)х--------+ НП

V и и) ВПИ-НПИ

где Си - показания индикатора калибратора в единицах тока или напряжения;

ВПи - значение тока или напряжения, соответствующее верхнему пределу измерений датчика проверяемого канала, в соответствии с функцией преобразования поверяемого измерительного канала;

НПи - значение тока или напряжения, соответствующее нижнему пределу измерений датчика проверяемого канала, в соответствии с функцией преобразования поверяемого измерительного канала;

ВП - верхний предел измерения датчика поверяемого канала в соответствующих единицах измерений;

НП - нижний предел измерения датчика поверяемого канала в соответствующих единицах измерений.

-

6.4.4.7 Вычислить погрешность преобразования сигналов датчиков для всех измерительных каналов.

-

6.4.5 Результаты проверки считаются удовлетворительными, если для всех проверенных каналов измерения погрешность преобразования сигналов датчиков не превышает 0,2 в долях от пределов допускаемой основной погрешности измерений соответствующих измерительных каналов, приведенных в эксплуатационной документации на МИС.

-

6.5 Определение времени срабатывания автоматической газовой защиты (АГЗ) по метану производить с использованием Государственных стандартных образцов (ПГС) - поверочного нулевого газа (воздух) в баллонах под давлением, выпускаемого по ТУ 6-21-5-82, и поверочной газовой смеси СШ - воздух в баллонах под давлением с номинальным значением объемной доли метана в ПГС:

-

- при пределе срабатывания (уставке) 0,5 % - (0,7 ±0,15) % (ПГС № 2 Приложение А, Таблица А.1);

-

- при пределе срабатывания (уставке) 1,0 % - (1,3 ± 0,15) % (ПГС № 3 Приложение А, Таблица А.1);

-

- при пределе срабатывания (уставке) 2,0 % - (2,35 ± 0,15) % (ПГС № 4 Приложение А, Таблица А.1).

Допускается производить определение времени срабатывания АГЗ при определении основной погрешности измерения объемной доли метана (п.п. 6.4.1).

Определение времени срабатывания производить для всех измерительных каналов объемной доли метана, результаты измерений которых используются в АГЗ, в следующем порядке:

-

6.5.1 Собрать схему подачи ПГС из баллонов под давлением на датчик измерительного канала объемной доли метана в соответствии с рисунком 6.

-

6.5.2 Открыть вентиль (2) на баллоне с поверочным нулевым газом (воздухом), вентилем тонкой регулировки (3) установить расход воздуха, равным (0,4 0,5) л/мин, и продуть газовую линию в течение 10 с (при длине соединительных трубок не более 2 м).

-

6.5.3 Подать на датчик измерительного канала поверочный нулевой газ (воздух) (ПГС № 1), установив устройство для поверки (калибровочный адаптер) (5) на датчик (6). Калибровочный адаптер входит в комплект ЗИП датчика.

-

6.5.4 Скорректировать нулевые показания датчика в соответствии с его руководством по эксплуатации (при необходимости).

-

6.5.5 Перекрыть вентиль (2) на баллоне с поверочным нулевым газом и отсоединить баллон.

-

6.5.6 Снять калибровочный адаптер с датчика и подсоединить баллон с ПГС СНд - воздух.

-

6.5.7 Открыть вентиль (2) на баллоне (1) с поверочной газовой смесью, вентилем тонкой регулировки (3) установить расход смеси равным (0,4 + 0,5) л/мин.

-

6.5.8 Подать на датчик поверочную газовую смесь, установив устройство для поверки (калибровочный адаптер) (5) на датчик (6) и включить секундомер.

-

6.5.9 В момент срабатывания АГЗ выключить секундомер и зафиксировать время срабатывания АГЗ.

-

6.5.10 Результаты определения времени срабатывания автоматической газовой защиты считаются удовлетворительными, если для всех проверенных измерительных каналов МИС время срабатывания автоматической газовой защиты по метану не более 15 с.

-

7.1 Положительные результаты первичной поверки при вводе в эксплуатацию и периодической в процессе эксплуатации оформляются путем выдачи свидетельства о поверке. На обратной стороне свидетельства о поверке или в приложении к свидетельству о поверке приводится перечень измерительных каналов МИС, с указанием типа входящих в них измерительных компонентов.

Также на обратной стороне свидетельства о поверке приводится указание о том, что свидетельство о поверке МИС считается действующим при наличии свидетельств на составные части, входящие в комплект МИС и поверяемые отдельно (за исключением находящихся в резерве), с указанием заводских номеров датчиков, входящих в МИС и поверяемых отдельно.

п. 7.1 абзац 2 (Измененная редакция, Изм. № 1)

-

7.2 Положительные результаты поверки после ремонта (замены) контроллера, при вводе в эксплуатацию новых измерительных каналов и после монтажа на новом горнотехническом объекте оформляются путем выдачи дополнительного свидетельства о поверке, на обратной стороне которого указываются идентификационные признаки заменяемых, ремонтируемых, переустанавливаемых или вновь вводимых каналов, а также указание о том, в дополнение к какому свидетельству о поверке МИС оформлено данное свидетельство. При этом на основном свидетельстве о поверке делается отметка о выдаче дополнительного свидетельства.

-

7.3 Результаты поверки считаются отрицательными, если при проведении поверки установлено несоответствие хотя бы по одному из пунктов настоящей методики.

-

7.4 Отрицательные результаты поверки оформляются выдачей извещения о непригодности.

(обязательное)

Технические характеристики ГСО-ПГС, используемых при поверке

Таблица А.1 - Технические характеристики ПГС, используемых при поверке каналов измерения

объемной доли метана

|

Номер ПГС |

Наименование ПГС |

Номинальное значение объемной доли метана в ПГС, пределы допускаемого отклонения, % |

Пределы допускаемой абсолютной погрешности, объемная доля метана, % |

Номер ГСО по реестру или номер ТУ |

|

1 |

ПНГ (воздух) |

- |

- |

ТУ 6-21-5-82 |

|

2 |

СНд - воздух |

0,7 ±0,15 |

±0,06 |

10532-2014 |

|

3 |

СНд - воздух |

1,3 ±0,15 |

±0,08 | |

|

4 |

СНд - воздух |

2,35 ±0,15 |

±0,08 |

Таблица А.2 - Технические характеристики ПГС, используемых при поверке каналов измерения

объемной доли оксида углерода

|

Номер ПГС |

Наименование ПГС |

Номинальное значение объемной доли оксида углерода в ПГС, пределы допускаемого отклонения, млн’1 |

Пределы допускаемой абсолютной погрешности, объемная доля оксида углерода, млн’1 |

Номер ГСО по реестру или номер ТУ |

|

1 |

ПНГ (воздух) |

- |

- |

ТУ 6-21-5-82 |

|

5 |

СО - воздух |

24 ±4 |

±1,5 |

10530-2014 |

91