Методика поверки «Глубиномеры микрометрические серии 713» (Код не указан!)

ФГУП «ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИЧЕСКОЙ СЛУЖБЫ»

ФГУП «вниимс»

УТВЕРЖДАЮ метрологии «ВНИИМС»

.В. Иванникова

"23" июня 2016 г.

МОСКВА, 2016

Настоящая методика поверки распространяется на глубиномеры микрометрические серии 713 (далее по тексту - глубиномеры), выпускаемые по технической документации фирмы Harbin Measuring & Cutting Tool Group Co., Ltd, КНР и устанавливает методы и средства их первичной и периодической поверок.

Интервал между поверками 1 год.

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ1.1. При проведении поверки должны быть выполнены операции и применены средства поверки, указанные в таблице 1.

Таблица 1

|

Наименование операции |

Номер пункта методики поверки |

Средства поверки |

Проведение операции при | |

|

первичной поверке |

периоди ческой поверке | |||

|

Внешний осмотр |

5.1. |

Визуально |

да |

да |

|

Опробование |

5.2. |

Визуально |

да |

да |

|

Определение шероховатости измерительных поверхностей основания глубиномера, установочных мер и измерительных стержней |

5.3 |

Образцы шероховатости поверхности по ГОСТ 9378-93 с параметром шероховатости Ra < 0,16 мкм |

да |

нет |

|

Определение отклонения от плоскостности измерительных поверхностей основания глубиномера |

5.4. |

Пластина плоская стеклянная ПИ 100, класса точности 2 по ТУ 3-3.2123-88; линейка ЛД класса точности 0 по ГОСТ 8026-92; образец просвета для определения значения просвета: меры длины концевые плоскопараллельные класса точности 1 по ГОСТ 9038-90 |

да |

да |

|

Определение измерительного усилия и его колебания |

5.5. |

Весы неавтоматического действия по ГОСТ Р 53228-2008, стойка типа С-П-28-125х125 по ГОСТ 10197-70; кронштейн |

да |

да |

|

Определение отклонения длины от номинальной и отклонения от плоскопараллельности измерительных поверхностей установочных мер |

5.6. |

Прибор универсальный для измерений длины DMS 1000 с пределом допускаемой абсолютной погрешности (0,2+L/l 000), мкм, где L в мм (регистрационный номер в Федеральном информационном фонде 36001-07), меры длины концевые плоскопараллельные 3-го разряда по ГОСТ Р 8.763-2011 |

да |

да |

Продолжение таблицы 1

|

Наименование операции |

Номер пункта методики поверки |

Средства поверки |

Проведение операции при | |

|

первичной поверке |

периоди ческой поверке | |||

|

Определение абсолютной погрешности |

5.7. |

Меры длины концевые плоскопараллельные 2 класса точности по ГОСТ 9038-90, плита поверочная гранитная класса точности 0 по ГОСТ 10905-86 |

да |

да |

Примечание: Допускается применение аналогичных средств поверки, не приведенных в перечне, но обеспечивающих определение метрологических характеристик поверяемых средств измерений с требуемой точностью.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИПри проведении поверки глубиномеров микрометрических должны соблюдаться следующие требования:

-

- при подготовке к проведению поверки должны быть соблюдены требования пожарной безопасности при работе с легковоспламеняющимися жидкостями, к которым относится бензин, используемый для промывки;

-

- бензин хранят в металлической посуде, плотно закрытой металлической крышкой, в количестве не более однодневной нормы, требуемой для промывки;

-

- промывку проводят в резиновых технических перчатках типа II по ГОСТ 20010-93.

-

3.1. Всю поверку глубиномеров микрометрических, следует проводить в нормальных условиях применения приборов:

-

- температура окружающего воздуха, °C (20±5)

-

- относительная влажность окружающего воздуха, % не более 80

Глубиномеры, установочные меры и средства поверки подготавливают к работе в соответствии с технической документацией на них.

Глубиномеры и установочные меры выдерживаются в помещении, где проводят поверку, на металлической плите не менее 1 ч или в открытых футлярах не менее 3 ч.

При поверке глубиномеры, установочные меры и плоскопараллельные концевые меры длины (далее - концевые меры длины) следует брать при помощи теплоизолирующей салфетки.

5. ПРОВЕДЕНИЕ ПОВЕРКИ-

5.1. При внешнем осмотре по п. 5.1. (далее нумерация согласно таблице 1) должно быть установлено соответствие глубиномеров требованиям технической документации фирмы-изготовителя в части:

формы измерительных стержней,

качества поверхностей,

оцифровки и штрихов шкал,

комплектности (у глубиномеров, находящихся в эксплуатации, установочная мера может быть заменена концевыми мерами длины) и маркировки,

наличия стопорного устройства для микрометрического винта, шкал на стебле и барабане, противокоррозионного покрытия,

отсутствия механических повреждений на измерительных и других поверхностях деталей, влияющих на эксплуатационные качества.

-

5.2. При опробовании проверяют:

плавность перемещения микрометрического винта при вращении его устройством, обеспечивающим измерительное усилие (при наличии трещотки поворот микрометрического винта должен осуществляться путем плавного вращения трещотки до проскальзывания на полном обороте - при проверке измерительного усилия и на трехчетырех зубцах - при прочих поверках);

плавность перемещения барабана глубиномера вдоль стебля (при этом не должно ощущаться трение барабана о стебель);

отсутствие вращения микрометрического винта, закрепленного стопорным устройством, после приложения момента, передаваемого устройством, обеспечивающим измерительное усилие (при этом показание глубиномера не должно изменяться);

легкость и надежность установки сменных измерительных стержней в плоскости микрометрического винта.

-

5.3. Шероховатость измерительных поверхностей основания глубиномера, установочных мер и измерительных стержней определяют сравнением с образцами шероховатости.

Параметр шероховатости Ra измерительных поверхностей основания, измерительных стержней и установочных мер не должен превышать 0,16 мкм.

-

5.4. Отклонение от плоскостности измерительных поверхностей основания глубиномера определяют при помощи плоской стеклянной пластины интерференционным методом.

На краях измерительной поверхности на расстоянии не более 0,5 мм отклонение от плоскостности не нормируют.

Стеклянную пластину накладывают по короткому и длинному ребрам основания. Отклонения от плоскостности определяют визуально по числу наблюдаемых интерференционных полос (целое число полос или доли полос).

Число полос умножают на длину отсчета полуволны — 0,3 мкм.

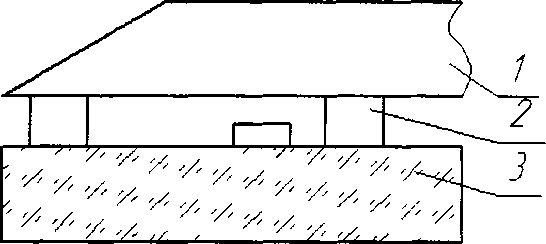

Отклонение от плоскостности измерительных поверхностей основания глубиномера, находящихся в эксплуатации, разрешается определять лекальной линейкой. Ребро лекальной линейки накладывают вдоль рабочей поверхности основания по ее середине, затем - по диагонали. Отклонение от плоскостности определяют визуально путем сравнения с «образцами просвета» (рисунок 1) при вертикальном положении лекальной

линейки.

1 - лекальная линейка; 2 -концевые меры длины;

3 - плоская стеклянная пластина

Рисунок 1

Просвет между ребром лекальной линейки и измерительной поверхностью основания не должен превышать 4 мкм.

-

5.5. Измерительное усилие глубиномера и его колебание определяют при помощи весов неавтоматического действия на двух участках шкалы стебля.

Глубиномер закрепляют в стойке при помощи кронштейна так, чтобы микрометрический винт занимал вертикальное положение. Вращая микрометрический винт при помощи трещотки, приводят его измерительную поверхность в контакт с пластиной, укрепленной на площадке весов, и после проскальзывания трещотки определяют значение измерительного усилия по показанию стрелки весов.

Колебание измерительного усилия определяют как разность значений измерительного усилия на двух любых участках шкалы стебля.

Измерительное усилие глубиномера должно быть в пределах от 3 до 6 Н.

Колебание измерительного усилия глубиномера не должно превышать 2 Н.

-

5.6. Отклонение длины от номинальной и отклонение от плоскопараллельное™ измерительных поверхностей установочных мер определяют на приборе универсальном для измерений длины DMS 1000 с использованием сферических измерительных наконечников. Установочную и образцовую меры устанавливают рядом на столе прибора так, чтобы измерительные поверхности мер находились в одной плоскости.

Перемещая стол, устанавливают образцовую меру по линии измерения, добиваясь наименьших показаний прибора при поворотах меры вокруг горизонтальной и вертикальной осей.

После настройки прибора и выдержки мер измеряют в четырех диаметрально расположенных точках на расстоянии 0,7 - 1 мм от края.

Отсчеты по шкале прибора производят после выдержки установочной меры на приборе. Выдержку заканчивают после того, как изменение показаний, наблюдаемых по шкале прибора, не будет превышать 0,1 мкм в течении 10 мин. За отклонение длины установочной меры от номинального значения принимают наибольшее по абсолютному значению отклонения из четырех полученных.

За отклонение от плоскопараллельное™ измерительных поверхностей установочных мер принимают наибольшую по абсолютному значению разность между наибольшим и наименьшим отсчетами в четырех диаметрально расположенных точках.

Отклонение длины от номинального размера и отклонение от плоскопараллельности измерительных поверхностей установочных мер не должны превышать значений, указанных в таблице 2.

Таблица 2.

|

Номинальная длина установочной меры, мм |

Допускаемое отклонение длины от номинального размера, мкм |

Суммарное отклонение плоскостности и параллельности, мкм, не более |

|

25 |

±1,0 |

1,0 |

|

75 |

±1,5 |

1,0 |

У установочных мер, находящихся в эксплуатации и выпускаемых из ремонта, номинальный размер может быть уменьшен на 0,01 мм или 0,02 мм, но при этом на установочной мере должен быть отчетливо нанесен действительный размер.

-

5.7. Абсолютную погрешность глубиномера определяют по концевым мерам длины с любым из измерительных стержней в шести точках, равномерно расположенных по длине стебля, при зажатом и отпущенном стопоре.

Рекомендуемые точки при проверке с измерительным стержнем 0-25 мм: 5,12; 10,24; 15,36; 21,50; 25,00 мм.

На плиту или стеклянную пластину устанавливают две концевые меры длины с размером, соответствующим проверяемому размеру глубиномера. Глубиномер устанавливают измерительной поверхностью основания на концевые меры и перемещают измерительный стержень при помощи трещотки до соприкосновения с поверхностью плиты или установочной меры.

Абсолютную погрешность определяют путем непосредственного сравнения показаний глубиномера при зажатом и отпущенном стопорах с размерами концевых мер длины (блоками из концевых мер).

Абсолютная погрешность глубиномера не должна превышать значений, указанных в таблице 3.

Таблица 3.

|

Диапазон измерений, мм |

От 0 до 25 |

От 0 до 100 |

|

Пределы допускаемой абсолютной погрешности*, мкм |

±4 |

±5 |

*- абсолютная погрешность нормируется в пределах перемещения микрометрического винта (при нажатом или отпущенном стопорном винте) при температуре окружающей среды (20±5) °C и нормируемом измерительном усилии.

6. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ-

6.1. При положительных результатах поверки оформляется свидетельство о поверке по форме приложения 1 Приказа Минпромторга России № 1815 от 02.07.2015г.

-

6.2. При отрицательных результатах поверки оформляется извещение о непригодности по форме приложения 2 Приказа Минпромторга России № 1815 от 02.07.2015г.

Знак поверки в виде голографической наклейки и/или поверителя наносятся на свидетельство о поверке.

виде оттиска клейма

Зам. начальника отдела 203

Испытательного центра ФГУП «ВНИИМС»

Н.А. Табачникова

Ведущий инженер отдела 203

ФГУП «ВНИИМС»

Н.И. Кравченко