Методика поверки «Стенды тормозные х-Ьгаке» (МП АПМ 63-15)

УТВЕРЖДАЮ ьный директор с-М»

201^г.

А. С. Никитин

Стенды тормозные x-brake

МЕТОДИКА ПОВЕРКИ МП АПМ 63-15 Л Р&5ЮМ -f&Москва 2015 г.

Настоящая методика распространяется на стенды тормозные x-brake (далее - стенды), производства «Durr Assembly Products GmbH», Германия и «Schenck Shanghai Machinery Co.Ltd», КНР, в качестве рабочего средства измерений.

Интервал между поверками -1 год.

1. Операции поверки

При проведении поверки должны выполняться операции, указанные в таблице 1.

Таблица 1

|

Наименование этапа поверки |

№ пункта документа по поверке | |

|

1 |

Внешний осмотр, проверка маркировки и комплектности |

7.1 |

|

2 |

Опробование, проверка работоспособности функциональных режимов |

7.2 |

|

2.1 |

Проверка диапазона измерений тормозной силы |

7.2.1 |

|

2.2 |

Проверка диапазона измерений усилий, прикладываемых к органам управления тормозными системами автомобиля |

7.2.2 |

|

2.3 |

Проверка диапазона измерений взвешивающего устройства |

7.2.3 |

|

2.4 |

Определение средних диаметров опорных роликов |

7.2.4 |

|

3 |

Определение метрологических характеристик стенда |

7.3 |

|

3.1 |

Определение приведённой погрешности измерений тормозной силы |

7.3.1 |

|

3.2 |

Определение приведённой погрешности измерений усилий, прикладываемых к органам управления тормозными системами |

7.3.2 |

|

3.3 |

Определение приведённой погрешности измерений массы транспортного средства |

7.3.3 |

При проведении поверки должны применяться эталоны и вспомогательные средства, приведенные в таблице 2.

Таблица 2

|

№ пункта документа по поверке |

Наименование эталонов, вспомогательных средств поверки и их основные метрологические и технические характеристики |

|

7.2.4 |

Рулетка измерительная металлическая, ((R5000) мм, кл 3, ГОСТ 7502-98 |

|

7.4.1 |

Весы не автоматического действия по ГОСТ OIML R 76-1-2011, класс точности высокий, верхний предел измерений <20 кг, погрешность измерений не более ±1 г. Машина силоизмерительная 1-го разряда по ГОСТ 8.640-2014 Калибровочные приспособления из комплекта поставки Рулетка измерительная металлическая, (0 - 5000) мм, кл 3, ГОСТ 7502-98 |

|

7.4.2 |

Весы не автоматического действия по ГОСТ OIML R 76-1-2011, класс точности высокий, верхний предел измерений <20 кг, погрешность измерений не более ±1 г. Калибровочные приспособления из комплекта поставки |

|

7.4.3 |

Набор гирь (Mi) ГОСТ OIML 111-1 2009 массой: 20 кг - 100 шт. |

Примечание. Вместо указанных в таблице средств измерений разрешается применять другие с аналогичными характеристиками.

3. Требования к квалификации поверителейК проведению поверки допускаются лица, изучившие эксплуатационные документы на стенды тормозные, имеющие достаточные знания и опыт работы с ними.

4. Требования безопасности-

4.1. Перед проведением поверки следует изучить техническое описание и инструкцию по эксплуатации на поверяемый стенд тормозной и приборы, применяемые при поверке.

-

4.2. К поверке допускаются лица, прошедшие инструктаж по технике безопасности при работе на электроустановках.

-

4.3. Перед проведением поверки должны быть выполнены следующие работы:

-

- все детали стенда тормозного и средств поверки должны быть очищены от пыли и грязи;

-

- поверяемый стенд тормозной и приборы, участвующие в поверке должны быть заземлены.

При проведении поверки должны соблюдаться следующие нормальные условия измерений:

-

- температура окружающей среды, °C 20±5;

-

- относительная влажность воздуха, % не более (60±20);

-

- атмосферное давление, кПа (мм рт.ст.) 84,0..106,7 (630..800);

Перед проведением поверки должны быть выполнены следующие подготовительные работы:

-

- проверить наличие действующих свидетельств о поверке на средства поверки;

-

- стенд тормозной должен быть установлен в соответствии с инструкцией по установке фирмы-изготовителя;

-

- стенд тормозной и средства поверки привести в рабочее состояние в соответствии с их эксплуатационной документацией;

-

- стенд тормозной и средства поверки должны быть выдержаны в испытательном помещении не менее 1ч;

-

- для поверяемого образца стенда тормозного должна быть выполнена процедура калибровки измерительных датчиков согласно технической документации фирмы -изготовителя.

-

7. Проведение поверки

При внешнем осмотре должно быть установлено соответствие стенда тормозного следующим требованиям:

-

- наличие маркировки (наименование или товарный знак фирмы-изготовителя, тип и заводской номер стенда тормозного);

-

- комплектность стенда тормозного должна соответствовать разделу руководства по эксплуатации;

-

- отсутствие механических повреждений и коррозии корпуса, рабочих поверхностей опорных роликов и других конструктивных элементов стенда тормозного;

-

- отсутствие механических повреждений и загрязнений сигнальных индикаторов, экрана дисплея, а также других повреждений, затрудняющих отсчет показаний и влияющих на их точность;

-

- наличие четких надписей и отметок на органах управления.

-

7.2.1. Проверка диапазона измерений тормозной силы.

Проверка тормозной силы проводится при установленной оси автомобиля на ходовых роликах стенда. В соответствии с руководством по эксплуатации стенда тормозного производится торможение колес оси автомобиля, установленных на ходовых роликах, вплоть до их блокировки. При этом фиксируются значения тормозной силы, соответствующей конкретному типу тестируемого автомобиля. При этом для создания нагрузки на ось 13000 кг обычно используют грузовик -подъемный кран с выдвигающийся стрелой. В случае необходимости, стрелу постепенно выдвигают вперед для искусственного увеличения нагрузки на переднюю ось, измеряя при этом тормозную силу вплоть до достижения ею максимально заявленного значения.

-

7.2.2. Проверка диапазона измерений усилий, прикладываемых к органам управления тормозными системами автомобиля.

Проверка диапазона измерений усилий, прикладываемых к органам управления тормозными системами автомобиля, проводится при установленной оси автомобиля на опорных роликах стенда. В соответствии с руководством по эксплуатации стенда тормозного тензометрический датчик канала измерений усилий, прикладываемых к органам управления тормозными системами автомобиля, устанавливается на педали тормоза или на рычаге ручного тормоза автомобиля. Путем нажатия на тормозную педаль или использования рычага ручного тормоза с установленным датчиком, тестирование доводится до блокировки колес или до достижения усилия на органе управления, регламентированной действующими нормами для данной категории ТС, после чего измерения также будут остановлены. Верхний диапазон измерений проверяется следующим образом: необходимо нагрузить датчик измерений усилий, прикладываемых к органам управления тормозными системами автомобиля грузом, соответствующим по массе максимально заявленной нагрузке, и считать значение зарегистрированного при этом усилия.

-

7.2.3. Проверка диапазона измерений массы транспортного средства.

Проверка диапазона измерений массы транспортного средства проводится путем установки на опорные ролики стенда тормозного оси автомобиля с массой оси, соответствующей максимальному значению верхнего предела измерений массы транспортного средства. Показания значения массы транспортного средства считываются с дисплея приборной стойки стенда тормозного.

-

7.2.4. Определение средних диаметров опорных роликов.

Определение средних диаметров роликов осуществляется в следующей последовательности:

-

- отметить точки измерений на поверхности роликов фломастером;

-

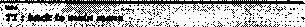

- измерить с помощью ленты измерительной диаметры dl, d2 и d3. Измерения проводятся лентой измерительной на двух опорных роликах по одному из каждой пары. Точки, в которых по длине ролика следует измерять длины окружностей и рассчитывать диаметры dl, d2 и d3, выбираются в соответствии с рис. 1;

-

- занести в протокол поверки результаты измерений диаметров dl, d2 и d3 для каждого ходового ролика;

I

|

1 ! : |

i 1 |

- i |

|

i Чз'! 1 ’ ' *■ |

•s' ■ 1..... | |

|

L________________’ |

i \.....-- |

1,-0,251 !

..........

i2 = O^l__

: ____ - 0,75J__

Рисунок 1.

Точки измерений для di, <1г и ch

- рассчитать для каждого исследуемого ролика эффективный диаметр ролика deff и средний диаметр ролика dm согласно следующим уравнениям:

c/eff = 0,1 d\ + 0,8 di +0,1 dy

dm = t/eff " Гrau (mm)

где: rrau - высота неровностей профиля (за величину высоты неровностей профиля принимается удвоенная усредненная высота неровностей профиля). Высота неровностей профиля указывается в технической документации на стенд.

Стенд считается прошедшим поверку по данному пункту методики, если средний диаметр ролика dm находиться в пределах (190±5)мм, (210±5)мм, (287±5)мм.

7.2.5.Определение идентификационных данных программного

обеспечения.

Идентификационные данные программного обеспечения (далее - ПО) должны соответствовать данным, приведённым в таблице 3

Таблица 3.

|

Идентификационное наименование программного обеспечения |

x-line |

|

Номер версии (идентификационный номер) программного обеспечения, не ниже |

3.1.0.0 |

Идентификационные данные ПО могут быть получены следующим путем:

-

- включить ПК или программируемый контроллер (SPS) стенда;

-

- запустить ПО «х-Ипе»;

-

- выбрать вкладку главного меню «Help» и далее во всплывшем меню выбрать пункт «Info about eabappOl»;

-

- на экран будет выведена информация о наименование и номер версии ПО.

-

7.3.1. Определение приведённой погрешности измерений тормозной силы.

Определение приведённой погрешности измерений тормозной силы в ходе проведения поверки проводится последовательно на каждом из четырех ходовых роликов. В зависимости от типа калибровочных приспособлений, поставляемых «Durr Assembly Products GmbH», существует три возможных варианта поверки при определении допускаемой приведённой погрешности измерений тормозной силы.

Для выполнения поверки в каждом случае необходимо при помощи переключателя режимов на главном пульте управления стенда активировать режим «Калибровка» согласно Руководства по эксплуатации. После выбора калибровочного режима на стенде:

-

- загорается сигнальная лампочка «Калибровка».

-

- на въездном и выездном светофорах загораются красные фонари.

-

- на мониторе появляется диалоговое окно «Главное меню выбора калибровки»;

-

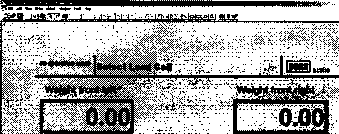

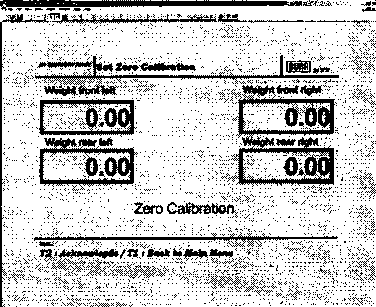

- Далее необходимо выполнить процедуру обнуления силоизмерительных датчиков стенда. Для этого в меню -Калибровка- выбрать ,,zerolevelloadcells“ (нулевой уровень тензодатчиков). Открывается диалоговое окно юстировки точки нуля (Рис. 2). Далее следует ыбрать нужный блок ходовых роликов и выполнить юстировку точки нуля.

Weight rear left Weight rear right

Г~ооо1 Г~оло1

Рисунок 2. Окно юстировки точек нуля тензометрических силоизмерительных датчиков.

-

7.3.1.1. Вариант поверки №1.

-

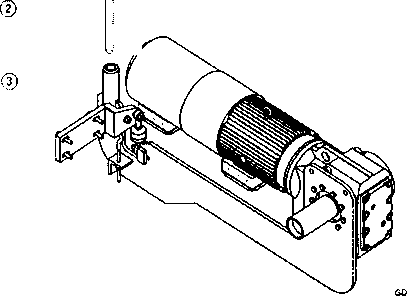

7.3.1.1.1. Определение длины калибровочного рычага и отклонения длины рычага от номинального значения.

Определение длины рычага и отклонения длины рычага от номинального значения, проводить с помощью штангенциркуля в следующей последовательности:

- снять защитный кожух на выбранном блоке ходовых роликов;

т

Рисунок 3. Определение длины рычага и отклонения длины рычага от номинального значения

в соответствии с чертежами выбранного варианта поверки и соответствующего калибровочного приспособления (Рисунок 3) измерить с помощью штангенциркуля расстояние h мм между точками приложения силы;

провести не менее десяти измерений длины калибровочного рычага. Измерения проводить с дискретностью 0,1 мм.

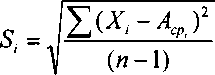

7.3.1.1.2. Определение погрешности длины калибровочного рычага. Определение допускаемой погрешности длины калибровочного рычага производится в процессе обработки результатов полученных измерений и происходит в следующем порядке:

вычисляется среднеарифметическое значение исправленных результатов наблюдений на каждой ступени Acpi:

где:

Lj - результат наблюдения на i-той ступени;

п - количество наблюдений = 10

вычисляется оценка среднеквадратического отклонения результатов наблюдений по таблице справочного приложения 2 ГОСТ 8.207-76 при а = 0,95 и п - 10 коэффициент Стьюдента ta(n) = 2,26;

Si:

находятся доверительные границы погрешности si:

Si — ta(n)xSi

определяется относительная погрешность 5, [%]:

8 =_^х100

в соответствии с ГОСТ 8.207-76 при погрешности обработки результатов измерений меньшей суммарной погрешности измерительного канала более чем в пять раз, ею можно пренебречь. В этом случае суммарная погрешность измерений может быть вычислена как 8L [%]:

+ 8* си

где: 5Си - относительная погрешность используемого в качестве

эталона средства измерений.

Представление результатов поверки по пункту: «Проверка длины рычага и отклонения длины рычага от номинального значения».

Вычислить в каждой исследованной точке значения длины рычага Lp, мм по формуле:

Lp~L,HOM ±Acpi 6z

где: Lhom - номинальное значение длины рычага, (975,0 мм)

Acpi - измеренное значение длины рычага, с учетом рассчитанной погрешности 8i (исправленный результат наблюдений), мм.

За окончательный результат длины калибровочного рычага принять наибольшую (наименьшую) величину Lp.

Результаты измерений считать положительными, если полученная длина калибровочного рычага находится в диапазоне (например, 975,0±0,5) мм.

-

7.3.1.1.3. Определение приведённой погрешности измерений тормозной силы.

Определение приведённой погрешности измерений тормозной силы проводить с помощью весов неавтоматического действия по ГОСТ OIML R 76-1-2011, класс точности высокий, Мшах <20 кг, погрешность измерений не более ±1 г и грузов контрольных из комплекта поставки. Измерения выполнять в следующей последовательности:

- обнулить показания тормозной силы на экране монитора приборной стойки. Для этого вызвать страницу „zero level load cells“ из меню калибровки. На экране открывается диалоговое окно юстировки нуля. Выбрать нужный комплект ходовых роликов и выполнить юстировку точки нуля. Подтвердить юстировку точки нуля нажатием на кнопку [Т2].

Рисунок 4. Обнуление показания датчиков тормозной силы на экране монитора приборной стойки

установить держатель грузов из набора калибровочных приспособлений в посадочное место силонажимного рычага калибровочного приспособления;

Контрольные грузы

Держатель

Силонажимной рычаг калибровочного приспособления

Рисунок 5. Калибровочное приспособление для определения приведённой погрешности измерений тормозной силы (вариант поверки №1)

|

...................................... |ы Мм СйПЬгоОо |

|м... | |

|

front Ш1 |

НочМ front иде | |

|

- в | ||

|

| 0.0С _2j |

0.001 | |

|

..... 1 ■ |

0.0 | |

|

UflllDfallOil ¥¥в1уП11U 1»ОгП1Пв1 ¥<Г01уП1 | ||

Рисунок 6. Меню экрана при поверке по Варианту 1.

устанавливать на столе держателя калибровочного рычага (Рис. 3) наборы из грузов контрольных. Массу грузов контрольных определять путем прямого взвешивания с помощью весов не автоматического действия по ГОСТ Р 53228. Измерительный усилитель отрегулирован на индикацию прилагаемого веса в килограммах;

измеренные значения считать в поле «Calibration Nominal» и нажать [Enter], на мониторе открывается следующее диалоговое окно (Рисунок 6). Стенд готов для измерений следующего калибровочного усилия;

в каждой выбранной точке диапазона измерений выполнить не менее 10 измерений;

расчет тормозных сил проводится в выбранных точках в соответствии с выражением:

mxgx^

где: Fu3M - тормозное усилие в выбранной точке;

т - масса контрольного груза;

g- ускорении свободного падения, (9,81 м/сек2) Lp - рабочая длина калибровочного рьгчага г - радиус ходовых роликов (порядок выполнения измерений приведен в пункте 7.2.4 настоящей методики поверки).

в каждой выбранной измерительной точке диапазона измерений выполнить не менее пяти измерений;

для каждой измерительной точки рассчитать по приведенным ниже формулам погрешность измерений тормозной силы (в зависимости от комплектации):

А, =Ризм ~ Рд-Й—х 100 [%] или А, =Ризм ~Рд-—х100[%]

' 3000 L J 4000 1

или

А, =Ризм ~Рдей-с-т-х100[%] или А. =Ризм ~Рдейст х100[%]

1 5000 L 6000

или В качестве окончательной погрешности измерений тормозной силы принимается максимальное рассчитанное значение.

А, =Ризм ~Рдейст хЮО

10000

40000

-

- снять с посадочного места выбранного для поверки блока ходовых роликов держатель груза для размещения грузов контрольных;

-

- повторить все проделанные выше операции для случая установки калибровочного рычага с держателем грузов контрольных на остальных блоков ходовых роликов стенда тормозного.

-

7.3.1.2. Вариант поверки №2.

-

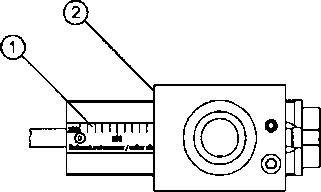

7.3.1.2.1. Определение длины рычага и отклонения длины рычага от номинального значения. Определение длины рычага и отклонения длины рычага от номинального значения проводить в следующей последовательности:

-

- отрегулировать калибровочное устройство по среднему диаметру ролика. Для этого необходимо повернуть установочный винт вправо или влево так, чтобы опорная кромка находилась точно над соответствующим измерительным значением на мерной линейке;

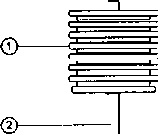

Рисунок 7. Регулировка мерной линейки калибровочного приспособления (1 -мерная линейка; 2 - опорная кромка; 3 - регулировочный винт)

определение длины рычага и отклонения длины рычага от номинального значения выполнить в соответствии с пунктами 7.3.1.1.1 - 7.3.1.1.2 настоящей методики поверки.

за окончательный результат принять наибольшее значение результатов всех расчетов.

Результаты измерений считать положительными, если полученная длина калибровочного рычага находится в диапазоне (например, 975,0±0,5) мм.

-

7.3.1.2.3. Определение приведённой погрешности измерений тормозной силы.

- установить держатель груза в оправку калибровочного устройства выбранного для поверки блока ходовых роликов (Рис. 8);

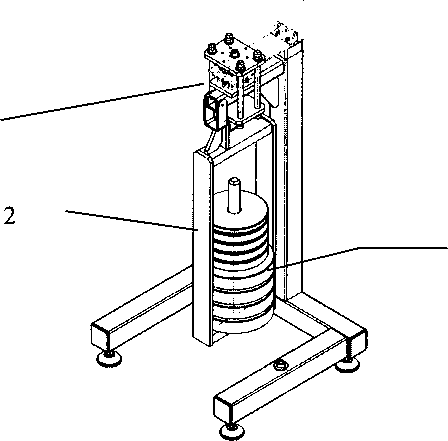

Рисунок 8. Вариант 2 определения приведённой погрешности измерений тормозной силы (1 - контрольные грузы; 2 - держатель; 3 - калибровочное устройство)

-

- определение приведённой погрешности измерений тормозной силы выполнить в соответствии с пунктом 7.3.1.1.3. настоящей методики поверки;

-

- за окончательный результат принять наибольшее значение результатов всех расчетов.

-

7.3.1.3. Вариант поверки №3.

-

7.3.1.3.1. Определение длины рычага и отклонения длины рьгчага от номинального значения. Определение длины рычага и отклонения длины рычага от номинального значения проводить в следующей последовательности:

-

- определение длины рычага и отклонения длины рычага от номинального значения выполнить в соответствии с пунктами 7.3.1.1.1 - 7.3.1.1.2 настоящей методики поверки.

-

7.3.1.3.2. Определение приведённой погрешности измерений тормозной силы.

Определение приведённой погрешности измерений тормозной силы проводить с помощью машины силоизмерительной 1-го разряда по 1. ГОСТ 8.640-2014 и динамометра из комплекта поставки. Поверку производить в следующей последовательности:

-

- выполнить калибровку динамометра из комплекта поставки с помощью машины силоизмерительной 1-го разряда по ГОСТ 8.640-2014. Результаты калибровки в выбранных точках диапазона измерений стендов тормозных оформить в виде таблицы (Таблица 4)

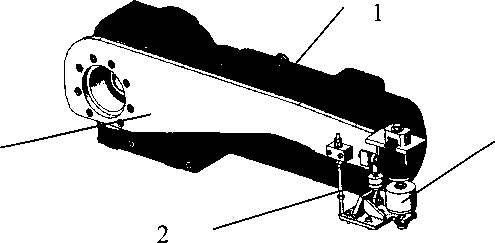

Рисунок 9. Вариант 3 определения приведённой погрешности измерений тормозной силы (1 - мотор-редуктор; 2 - силоизмерительный датчик стенда; 3 - калибровочное устройство с динамометром, 4 - рычаг силонажимной)

Таблица 4

|

Величина усилия по показывающему устройству динамометра, кН |

Действительное значение величины усилия (показания машины силоизмерительной 1 -го разряда) |

|

0,4 | |

|

0,8 | |

|

1,2 | |

|

1,6 | |

|

2,0 | |

|

2,4 | |

|

2,8 | |

|

3,2 | |

|

3,6 | |

|

4,0 |

- установить калибровочное устройство на стенд как показано на Рисунке 9;

-

- выполнить юстировку точки нуля на измерительном усилителе стенда;

-

- выполнить юстировку точки нуля на измерительном усилителе динамометра;

-

- увеличивая нагрузку на динамометре при помощи винта на калибровочном устройстве, задавать нагрузку на силоизмерительном датчике стенда в выбранных точках диапазона измерений в соответствии данными Таблицы 3;

-

- в каждой выбранной точке диапазона выполнить не менее 10 измерений:

-

- расчет тормозных сил проводится в выбранных точках в соответствии с выражением:

Fцзм = Fк х Lp / г

где: Fusm - тормозное усилие в выбранной точке;

Fk - усилие калибровочного устройства с динамометрическим элементом;

Lp - рабочая длина калибровочного рычага г - радиус опорных роликов (порядок выполнения измерений приведен в пункте 7.2.4 настоящей методики поверки).

-

- обработать результаты измерений в соответствии с пунктом 7.3.1.1.3 настоящей методики поверки;

-

- за окончательный результат принять наибольшее значение результатов всех расчетов.

Результаты поверки стендов считаются положительными, если полученное значения приведённой погрешности измерений тормозной силы не превышает ±1%.

-

7.3.2. Определение приведённой погрешности измерений усилий, прикладываемых к органам управления тормозными системами.

-

7.3.2.1. Определение приведённой погрешности измерений усилий, прикладываемых к тормозной педали.

-

При определении приведённой погрешности измерений усилий, прикладываемых к тормозной педали, датчик усилия установить в силонажимное приспособление. Внешний вид приспособления с установленным датчиком и грузами контрольными приведены на Рисунке 10. Поверка осуществляется с помощью весов не автоматического действия по ГОСТ OIML R 76-1-2011, класс точности высокий, Мтах <20 кг, погрешность измерений не более ±1 г и грузов контрольных из комплекта поставки в следующей последовательности:

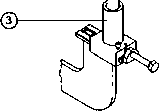

Рис. 10. Поверка датчика усилия (1 - датчик усилия; 2 - силонажимное приспособление;

3 - контрольные грузы)

-

- выполнить юстировку точки нуля на измерительном усилителе;

-

- устанавливать на столе держателя силонажимного приспособления (Рис. 10) наборы из грузов контрольных. Массу грузов контрольных (Мдейсг) определять путем прямого взвешивания с помощью весов не автоматического действия по ГОСТ OIML R 76-1-2011. В ходе проведения поверки проверяется линейность датчика усилия. Результаты измерений заносятся в протокол при нагружении датчика усилия грузами массой от 5 до 100 кг. Сначала устанавливается диск массой 5 кг, затем масса увеличивается с приращением 10 кг. Измерительный усилитель отрегулирован на индикацию прилагаемой массы в килограммах;

-

- в каждой поверяемой точке диапазона измерений выполнить не менее 10 измерений (М изм)?

-

- рассчитать результаты измерений по следующей формуле:

д Мизм -Мдейст xl00ro/i

2 10() I J

-

- за окончательный результат принять наибольшее значение результатов всех расчетов.

Результаты поверки стендов считаются положительными, если полученное значение приведённой погрешности измерений усилий, прикладываемых к тормозной педали, не превышает величины ±1%.

-

7.3.2.2. Определение приведённой погрешности измерений усилий, прикладываемых к рычагу ручного тормоза

При определении приведённой погрешности измерений усилий, прикладываемых к рычагу ручного тормоза, датчик усилия установить в силонажимное приспособление. Внешний вид приспособления с установленным датчиком и грузами контрольными приведены на Рисунке 11. Поверка осуществляется с помощью весов не автоматического действия по ГОСТ OIML R 76-1-2011, класс точности высокий, Мтах <20 кг, погрешность измерений не более ±1 г и грузов контрольных из комплекта поставки в следующей последовательности:

Рисунок 11. Поверка датчика усилия. (1 - поверяемый датчик усилия; 2 - силонажимное приспособление; 3 - набор контрольных грузов)

-

- выполнить юстировку точки нуля на измерительном усилителе;

-

- снять защиту с датчика;

-

- устанавливать на столе держателя силонажимного приспособления (Рис. И) наборы из грузов контрольных. Массу грузов контрольных (Мдейст) определять путем прямого взвешивания с помощью весов не автоматического действия по ГОСТ OIML R 76-1-2011. В ходе проведения поверки проверяется линейность датчика усилия. Результаты измерений заносятся в протокол при нагружении датчика усилия грузами массой от 5 до 50 кг. Сначала устанавливается диск массой 5 кг, затем масса увеличивается с приращением 10 кг. Измерительный усилитель отрегулирован на индикацию прилагаемой массы в килограммах;

-

- в каждой поверяемой точке диапазона измерений выполнить не менее 10 измерений (М изм)?

-

- рассчитать результаты измерений по следующей формуле:

М -М г ,

А. = —х 100 %

3 50 L J

-

- за окончательный результат принять наибольшее значение результатов всех расчетов.

Результаты поверки стендов считаются положительными, если полученное значение приведённой погрешности измерений усилий, прикладываемых к рычагу ручного тормоза, не превышает величины ±1%

-

7.3.3. Определение приведённой погрешности измерений массы транспортного средства.

Определение приведённой погрешности измерений массы транспортного средства проводится в следующей последовательности:

-

- на странице "Калибровка" выбрать режим "Взвешивающее устройство"

-

- последовательно нагружают взвешивающее устройство гирями (Мдейст)в пяти точках диапазона измерений взвешивающего устройства, приблизительно равномерно распределенных по диапазону измерений, включая крайние значения, регистрируют показания стенда (МИЗм) (кг) в протоколе;

-

- в каждой поверяемой точке диапазона выполнить не менее 10 измерений;

-

- рассчитать результаты измерений по следующей формуле:

д = _нзм-----дейп_ х j 00 0/1

4 5000 1 J

- за окончательный результат принять наибольшее значение результатов всех расчетов.

Результаты поверки стендов считаются положительными, если полученное значение приведённой погрешности измерений массы транспортного средства не превышает величины ±1%

8. Оформление результатов поверки-

8.1. Результаты поверки оформляются протоколом, составленным в виде сводной таблицы результатов поверки по каждом)- пункту раздела 7 настоящей методики поверки с указанием предельных числовых значений результатов измерений и их оценки по сравнению с предъявленными требованиями.

-

8.2. При положительных результатах поверки стенд тормозной x-brake признается годным к применению и на него выдается свидетельство о поверке установленной формы с указанием фактических результатов определения метрологических характеристик.

Знак поверки наносится на свидетельство о поверке в виде наклейки и (или) оттиска поверительного клейма.

-

8.3. При отрицательных результатах поверки, стенд тормозной x-brake признается непригодным к применению и на него выдается извещение о непригодности установленной формы с указанием основных причин.

Е. В. Исаев

Инженер

ООО «Автопрогресс-М»

ПРИЛОЖЕНИЕ (Рекомендуемое)

ПРОТОКОЛ №

Дата и время проведения поверки: Условия проведения поверки:

1. Внешний осмотр

|

Требования |

Результаты поверки |

|

Наличие маркировки | |

|

Комплектность стенда | |

|

Отсутствие механических повреждений и коррозии корпуса, рабочих поверхностей опорных роликов и других конструктивных элементов | |

|

Отсутствие механических повреждений и загрязнений сигнальных индикаторов, экрана дисплея, а также других повреждений, затрудняющих отсчет показаний и влияющих на их точность | |

|

Наличие четких надписей и отметок на органах управления |

2. Опробование, проверка работоспособности функциональных режимов

|

Требования |

Результаты поверки |

|

Проверка диапазона измерений тормозной силы | |

|

Проверка диапазона измерений усилий, прикладываемых к органам управления тормозными системами | |

|

Проверка диапазона измерений массы транспортного средства | |

|

Определение средних диаметров опорных роликов | |

|

Определение идентификационных данных программного обеспечения |

3. Определение приведённой погрешности измерений тормозной силы

|

Значения силы по эталону, Н |

Показания стенда, Н |

Приведённая погрешность, % |

Значения погрешности в соответствии с заявляемыми требованиями, % |

|

±1 | |||

Измерение усилий, прикладываемых к тормозной педали

|

Задаваемое значение, кг |

Измеренное значение, кг |

Приведённая погрешность, % |

|

Максимальное значение приведённой погрешности: % | ||

|

Пределы приведённой погрешности измерений усилий, прикладываемых к тормозной педали, в соответствии с техническими характеристиками: ±1,0 % | ||

Измерение усилий, прикладываемых к рычагу стояночного тормоза

|

Задаваемое значение, кг |

Измеренное значение, кг |

Относительная погрешность, % |

|

Максимальное значение приведённой погрешности: % | ||

|

Пределы приведённой погрешности измерений усилий, прикладываемых к рычагу стояночного тормоза, в соответствии с техническими характеристиками: ±1,0 % | ||

5. Определение приведённой погрешности измерений массы транспортного средства

|

Задаваемое значение, кг |

Измеренное значение, кг |

Приведённая погрешность, % |

|

Максимальное значение приведённой погрешности: % | ||

|

Пределы приведённой погрешности измерений массы транспортного средства в соответствии с техническими характеристиками: ±1,0 % | ||