Методика поверки «ГСИ. Дефектоскопы многоканальные «ЭХО-КОМПЛЕКС-3»» (МП 039.Д4-16)

УТВЕРЖДАЮ

Заместитель директора

Государственная система обеспечения единства измерений

Дефектоскопы многоканальные «ЭХО-КОМПЛЕКС-3»

МЕТОДИКА ПОВЕРКИ

МП 039.Д4-16

С.Н. Негода

ОФИ»

Главный метр

ФГУП «

2016 г.

Москва 2016

СОДЕРЖАНИЕ-

-

8.4 Определение значения и допускаемого отклонения размаха колебаний импульсов

-

8.5 Определение диапазона и абсолютной погрешности измерения амплитуды сигнала на

-

8.6 Проверка динамического диапазона регистрации сигналов раздельно-совмещенных

-

8.7 Определение диапазона и абсолютной погрешности измерения временных интервалов 10

-

8.8 Определение диапазона и абсолютной погрешности измерения координат отражателя

Приложение А - Форма протокола поверки

-

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящая методика поверки распространяется на дефектоскопы многоканальные «ЭХО-КОМПЛЕКС-3» (далее по тексту - приборы или дефектоскопы), изготовленные АО «Фирма ТВЕМА», Россия и устанавливает методы и средства их первичной и периодических поверок.

Дефектоскопы предназначены для измерения координат залегания дефектов типа нарушения сплошности материалов, полуфабрикатов, готовых изделий, в том числе рельсов, ультразвуковым и магнитным методами неразрушающего контроля.

Межповерочный интервал - 1 год.

2 ОПЕРАЦИИ ПОВЕРКИ2.1 При проведении первичной (в том числе после ремонта) и периодической поверки должны выполняться операции, указанные в таблице 1.

Таблица 1 - Операции первичной и периодической поверок

|

№ п/п |

Наименование операции |

Номер пункта методики поверки |

Проведение операций при | |

|

первичной поверке |

периодической поверке | |||

|

1. |

Внешний осмотр |

8.1 |

Да |

Да |

|

2. |

Идентификация программного обеспечения (ПО) |

8.2 |

Да |

Да |

|

3. |

Опробование |

8.3 |

Да |

Да |

|

4. |

Определение значения и допускаемого отклонения размаха колебаний импульсов возбуждения генератора |

8.4 |

Да |

Да |

|

5. |

Определение диапазона и абсолютной погрешности измерения амплитуды сигнала на входе магнитного канала |

8.5 |

Да |

Да |

|

6. |

Проверка динамического диапазона регистрации сигналов раздельно-совмещенных ультразвуковых каналов |

8.6 |

Да |

Да |

|

7. |

Определение диапазона и абсолютной погрешности измерения временных интервалов |

8.7 |

Да |

Да |

|

8. |

Определение диапазона и абсолютной погрешности измерения координат отражателя по глубине по стали |

8.8 |

Да |

Да |

|

9. |

Определение отклонения эффективной частоты пьезоэлектрических преобразователей (ПЭП)* |

8.9 |

Да |

Да |

|

10 |

Определение отклонения угла ввода ПЭП* |

8.10 |

Да |

Да |

* - указанные характеристики могут не проверяться при наличии сертификатов калибровки на ПЭП, входящих в комплектность прибора.

-

2.2 Поверку средств измерений осуществляют аккредитованные в установленном порядке в области обеспечения единства измерений юридические лица и индивидуальные предприниматели.

-

2.3 Поверка дефектоскопа прекращается в случае получения отрицательного результата при проведении хотя бы одной из операций, а дефектоскоп признают не прошедшим поверку. При получении отрицательного результата по пунктам 8.7 - 8.10 методики поверки признается непригодным ПЭП, если хотя бы с одним ПЭП из комплекта дефектоскоп полностью прошел поверку.

-

3.1 Рекомендуемые средства поверки указаны в таблице 2.

-

3.2 Средства поверки должны быть поверены и аттестованы в установленном порядке.

3.3 Приведенные средства поверки могут быть заменены на их аналог, обеспечивающие определение метрологических характеристик дефектоскопов с требуемой точностью. Таблица 2 - Рекомендуемые средства поверки

|

Номер пункта (раздела) методики поверки |

Наименование средства измерения или вспомогательного оборудования, номер документа, регламентирующего технические требования к средству, разряд по государственной поверочной схеме и (или) метрологические и основные технические характеристики |

|

8.4 - 8.6 |

Осциллограф цифровой TDS1012В. Диапазон измеряемых размахов напряжений импульсных радиосигналов от 10 мВ - до 400 В (с делителем 1:10). Пределы допускаемой относительной погрешности измерения амплитуд сигналов для коэффициентов отклонения от 10 мВ/дел до 5 В/дел -±3% |

|

8.5, 8.6 |

Генератор сигналов произвольной формы AFG33120A. Синусоидальный сигнал от 100 кГц до 15 МГц, диапазон напряжений от 50 мВ до 10 В, полный коэффициент искажений (гармонических и негармонических) <0,04 % (0-20 кГц), погрешность (на частоте 1 кГц)±1%. |

|

8.6 |

Магазин затуханий МЗ-50-2. Диапазон частот: от 0,5 до 15 МГц. Декады: 4x10 дБ, 11x1 дБ, 11x0,1 дБ, 0-40-70 дБ. Погрешность разностного затухания на постоянном токе: ± (0,05 -0,25) дБ; на переменном токе: ± (0,1 - 0,4) дБ |

|

8.7, 8.9-8.10 |

Контрольные образцы №2 и №3 из комплекта КОУ-2. Образец №2: высота 59-о,з мм, боковое цилиндрическое отверстие диаметром 6+о,з мм. Образец №3: диаметр 110-одз мм |

|

8.8 |

Мера № ЗР из комплекта мер ультразвуковых ККО-3. Толщина 29-од, высота 59-од, цилиндрические отверстия диаметром 6+°,з и 2+о,1 мм |

|

Вспомогательное оборудование | |

|

8.5 |

Пробник к осциллографу: делитель 1:10 |

|

8.5 |

Конденсатор 1000 пФ |

Лица, допускаемые к проведению поверки, должны изучить устройство и принцип работы поверяемого прибора и измерительной аппаратуры по эксплуатационной документации и пройти обучение по требуемому виду измерений.

5 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ-

5.1 При подготовке и проведении поверки должно быть обеспечено соблюдение требований безопасности работы и эксплуатации для оборудования и персонала, проводящего поверку, в соответствии с приведенными требованиями безопасности в нормативно-технической и эксплуатационной документации на средства поверки и на дефектоскоп.

-

5.2 Поверку производить только после ознакомления и изучения РЭ на средства поверки и на дефектоскоп.

-

5.3 При проведении поверки должны быть соблюдены требования безопасности согласно ГОСТ 12.3.019-80 «Испытания и измерения электрические. Общие требования безопасности».

-

6.1 При проведении поверки должны быть выполнены следующие условия:

-

- температура окружающей среды (20 ± 5) °C;

-

- относительная влажность воздуха от 30 до 80 %;

-

- атмосферное давление (100 ± 4) кПа [(750 ± 30) мм рт.ст.].

-

6.2 Номинальное напряжение сети переменного тока для питания дефектоскопа -(220 +22/-33) В. Номинальная частота сети переменного тока (50) Гц.

-

6.3 Внешние электрические и магнитные поля должны отсутствовать, либо находиться в пределах, не влияющих на работу дефектоскопа.

-

7.1 Если дефектоскоп и измерительная аппаратура до начала измерений находились в климатических условиях, отличающихся от указанных в п. 6.1, то дефектоскоп нужно выдержать при этих условиях два часа и средства поверки выдержать не менее часа, или времени, указанного в эксплуатационной документации.

-

7.2 Перед проведением поверки, средства поверки и дефектоскоп подготовить к работе в соответствии с руководством по эксплуатации средств поверки и руководством по эксплуатации на дефектоскоп.

-

7.3 Подготовить контактную смазку и ветошь. Ветошь и контактная смазка не должны содержать твердых включений.

-

8 ПРОВЕДЕНИЕ ПОВЕРКИ

-

8.1.1 При внешнем осмотре должно быть установлено соответствие дефектоскопа следующим требованиям:

комплектность поверяемого дефектоскопа в соответствии с технической документацией;

-

- отсутствие механических повреждений дефектоскопа, кабелей и ПЭП;

-

- надежность фиксации разъемов;

-

- наличие маркировочных обозначений и качество маркировки, ее соответствие чертежам предприятия-изготовителя и ГОСТ 26828-86;

-

- товарный знак предприятия-изготовителя - АО «Фирма ТВЕМА».

-

8.1.2 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если дефектоскоп соответствует вышеуказанным требованиям.

-

8.2.1 Включить дефектоскоп.

-

8.2.2 Запустить программу «Мастер настройки».

-

8.2.3 В (ПО) в меню «Справка» выбрать вкладку «О программе».

-

8.2.4 В появившемся окне «О программе» прочитать идентификационное наименование и номер версии ПО (рисунок 1).

О программе

Мастер настройки

Версия ПО: 1.L20.1

Версия БД: 161.0

Сборка: 17 марта 2016 г. 3:02

Ревизия. 7с771407беШМГ-739L(Transducar’unner;i

Режим: Метро

® 2006-2016 Группа компаний ТЗЕМА. Все права за.

Лсготлп Т2ЕМА w зареглс’рирэяанн»? тсргсасл маркой л ссботаьносты-о Группь1 компаи»‘Й''ЗЕМЛ.

’исунок 1. Идентификационное наименование и номер версии ПО

-

8.2.5 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если идентификационные данные дефектоскопа соответствуют значениям, приведенным в таблице 3.

Таблица 3 - Идентификационные данные ПО дефектоскопа

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

Мастер настройки |

|

Номер версии (идентификационный номер) ПО |

1.1.20.1 и выше |

|

Цифровой идентификатор ПО |

- |

-

8.3.1 При опробовании дефектоскопа выполнить проверку его работоспособности.

-

8.3.2 В программном обеспечении (ПО) в меню «Настройки» выбрать вкладку «Акустические каналы». Щелчком «мыши» по номеру канала, в левом поле экрана, установить в качестве рабочего первый ультразвуковой канал.

-

8.3.3 Подключить к выбранному каналу дефектоскопа ПЭП из комплекта дефектоскопа и установить его на смоченную контактной жидкостью поверхность контрольного образца № 2 из комплекта КОУ-2 (Рисунок 7). Перемещая ПЭП по поверхности образца и контролируя информацию на мониторе компьютера, проверить по изменениям информации на экране работоспособность дефектоскопа.

-

8.3.4 Проверку по пунктам 8.3.2, 8.3.3 методики поверки выполнить для всех ультразвуковых каналов дефектоскопа.

-

8.3.5 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если работоспособны все каналы дефектоскопа.

-

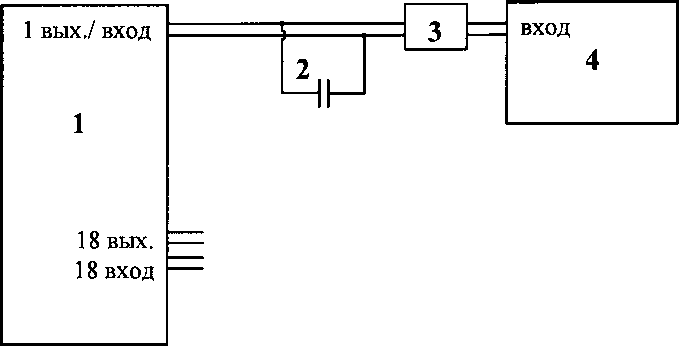

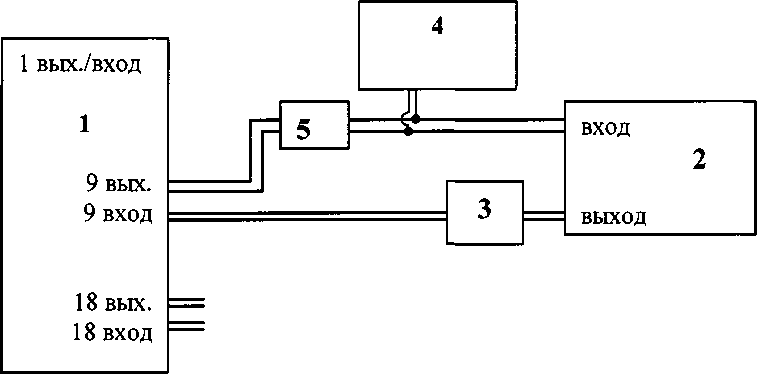

8.4.1 Определение размаха колебаний импульсов возбуждения выполнить с емкостью 1000 пФ по схеме, представленной на рисунке 2. Каналы 1 - 8 и 10-17 являются совмещенными и имеют по одному разъему, а каналы 9 и 18 является раздельно-совмещенные и имеют два разъема. Подключение осуществлять к выходу генератора, согласно документации.

Рисунок 2 Схема подключения для определения размаха амплитуды колебаний импульсов возбуждения.

-

1 - дефектоскоп;

-

2 - конденсатор 1000 пФ;

-

3 - делитель 1:10;

-

4 - осциллограф.

-

-

8.4.2 Включить осциллограф и дефектоскоп.

-

8.4.3 В ПО в меню «Настройки» выбрать вкладку «Акустические каналы». Щелчком «мыши» по номеру канала, в левом поле экрана, установить в качестве рабочего первый ультразвуковой канал.

-

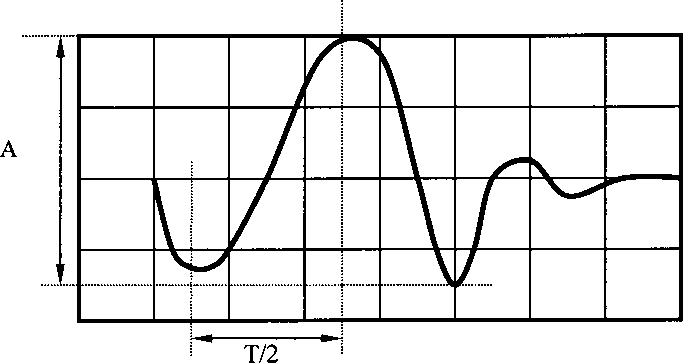

8.4.4 Измерить на осциллографе максимальный размах колебаний импульсов возбуждения в соответствии с рисунком 3. Измерение провести не менее трех раз. Результат усреднить.

Рисунок 3. Схема измерения размаха колебаний импульсов возбуждения.

-

8.4.5 Отклонение от номинального значения установки размаха колебаний импульсов возбуждения в %, рассчитывается по формуле:

8 = ^действ ~АиЫ) . j00о/о (!)

А

^изм

где Адейств - установленное значение размаха колебаний импульсов возбуждения, указанное в формуляре на дефектоскоп,

Аизм - измеренное значения размаха колебаний импульсов возбуждения.

-

8.4.6 Измерения по пунктам 8.4.1 - 8.4.5 методики поверки выполнить для всех ультразвуковых каналов дефектоскопа.

-

8.4.7 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если при отключенном ПЭП максимальное значение размаха импульсов

возбуждения на выходе ультразвуковых каналов имеет отклонение от значения, указанного в формуляре на дефектоскоп не более ±10 %.

8.5 Определение диапазона и абсолютной погрешности измерения амплитуды сигнала на входе магнитного канала-

8.5.1 Собрать схему, представленную на рисунке 4.

Рисунок 4 Схема подключения для определения значения амплитуды сигнала на входе магнитного канала

-

1 - дефектоскоп;

-

2 - генератор сигналов;

-

3 - осциллограф.

8.5.2 В ПО дефектоскопа в меню «Настройки» выбрать вкладку «Магнитные каналы». Откроется соответствующее окно (рисунок 5).

Рисунок 5 Окно магнитных каналов

-

8.5.3 Включить генератор, установить частоту синусоидальных колебаний 100 Гц и амплитуду 0,5 В.

-

8.5.4 Подать с выхода генератора сигнал на вход осциллографа и вход магнитного канала дефектоскопа. Амплитуду, установленную на генераторе, контролировать с помощью осциллографа.

-

8.5.5 В окне магнитного канала при необходимости изменить масштаб шкалы и установить сигнал в ноль.

-

8.5.6 В окне магнитного канала считать измеренное значение амплитуды сигнала на входе. Измерение амплитуды сигнала на входе магнитного канала выполнить три раза, результат усреднить.

-

8.5.7 Вычислить относительную погрешность измерения амплитуды сигнала на входе магнитного канала по формуле:

ДU = ^Udeicme ~Uu3Ml. 100%, (2)

U

изм

где Uusm - среднее арифметическое значение амплитуды сигнала, измеренное на дефектоскопе, В;

Uдейств - амплитуда сигнала, измеренная на осциллографе, В.

-

8.5.8 Провести измерения по пунктам 8.5.3 - 8.5.7 методики поверки для значений амплитуд сигналов, установленных на генераторе 1,25 и 2,5 В.

-

8.5.9 Провести измерения по пунктам 8.5.1 - 8.5.8 методики поверки для второго магнитного канала дефектоскопа.

-

8.5.10 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если диапазон измерения амплитуды сигнала на входе магнитных каналов от 0,5 до 2,5 В, а относительная погрешность измерения амплитуды сигнала на входе магнитных каналов не превышает ± 10 %.

-

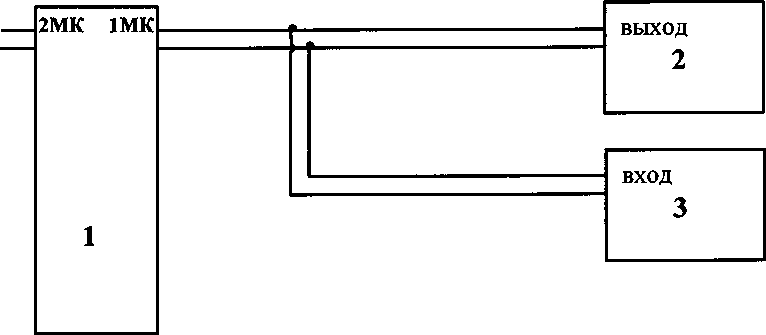

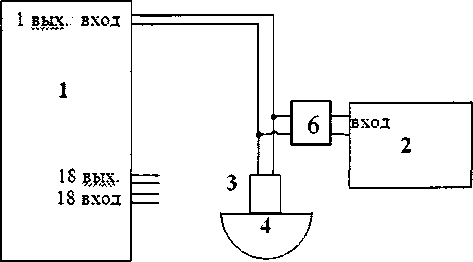

8.6.1 Собрать схему, представленную на рисунке 6. Подключить выход на дефектоскопе ко входу на внешнем генераторе через согласующее устройство, а выход генератора через магазин затухания ко входу дефектоскопа.

Рисунок 6 Схема подключения для определения динамического диапазона.

-

1 - дефектоскоп;

-

2 - генератор;

-

3 - магазин затуханий;

-

4 - осциллограф;

-

5 - согласующее устройство.

-

8.6.2 В ПО в меню «Настройки» выбрать вкладку «Акустические каналы». В открывшемся окне в левом поле экрана, щелчком «мыши» по номеру канала, установить в качестве рабочего девятый ультразвуковой канал. На дефектоскопе установить логарифмический вид, установив галочку в соответствующем окне.

-

8.6.3 При выполнении синхронизации генератора и дефектоскопа для защиты входа синхронизации генератора от высокого напряжения применить согласующее устройство, схема которого представлена в приложении Б к методике поверки. Контроль производить по показаниям осциллографа.

-

8.6.4 Ослабление на магазине затуханий установить 0 дБ.

-

8.6.5 Установить на генераторе параметры выходного сигнала:

-

• синхронизация внешняя;

-

• форма сигнала - пачка;

-

• количество периодов - три;

-

• частота - 2,5 МГц;

-

• амплитуда - установить таким образом, чтобы уровень сигнала на экране дефектоскопа был выше порога срабатывания строба;

-

• задержка - установить таким образом, чтобы на дефектоскопе сигнал от генератора не сливался с сигналом зондирующего импульса.

-

8.6.6 Увеличить на генераторе амплитуду входного сигнала дефектоскопа до тех пор, пока не наступит насыщение или сигнал на экране станет равным его полной высоте.

-

8.6.7 Произвести измерение амплитуды на дефектоскопе.

-

8.6.8 Увеличивая на магазине затуханий значение ослабления на 10 дБ, произвести измерение значения амплитуды входного сигнала на дефектоскопе. Измерения производить до тех пор, пока дефектоскоп может регистрировать сигнал.

-

8.6.9 Провести измерения по пунктам 8.6.1 - 8.6.8 методики поверки для 18 ультразвукового канала дефектоскопа.

-

8.6.10 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если динамический диапазон регистрации сигналов ультразвуковых каналов не менее 70 дБ.

-

8.7.1 Подключить к каналу 1 блока электронного дефектоскопа прямой ПЭП.

-

8.7.2 Щелчком «мыши» по номеру канала, в левом поле экрана, установить в качестве рабочего ультразвуковой канал, к которому был подключен ПЭП. Канал выделится желтым цветом.

-

8.7.3 Произвести настройку задержки в призме ПЭП согласно руководства по эксплуатации (РЭ). Установить значение измеренной задержки в настройках дефектоскопа. В верхнем правом углу экрана в меню «Тип образца» из всплывающего меню выбрать значение «СО-2 СО-3».

-

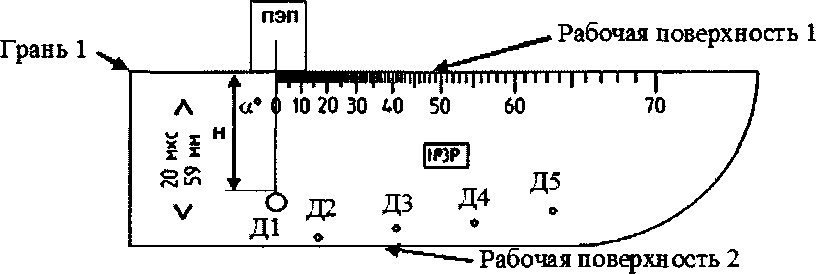

8.7.4 Установить ПЭП на смоченную контактной жидкостью поверхность контрольного образца № 2 из комплекта КОУ-2 в месте отметки «20 мкс» (рисунок 7).

1 вых./ вход

1

А

2

18 вых.

18 вход

Рисунок 7 - Схема подключения для определения погрешности измерения временных интервалов в контрольном образце № 2 из комплекта КОУ-2

1 - дефектоскоп;

2-ПЭП;

-

3 - образец № 2 из комплекта КОУ-2.

-

8.7.5 Перемещая ПЭП и незначительно вращая его вокруг своей оси, добиться получения эхо-сигнала от донного отражателя контрольного образца максимальной амплитуды. Движковыми регуляторами Нач.ус. и Кон.ус. добиться, чтобы амплитуда полученного эхо-сигнала превышала уровень 0 дБ (зеленая горизонтальная линия).

-

8.7.6 Перемещая строб по временной развертке дефектоскопа навести его на первый донный сигнал.

-

8.7.7 Перемещая строб-импульс по временной развертке дефектоскопа измерить временной интервал второго или последующего сигнала от донной поверхности контрольного образца. С помощью движковых регуляторов Нач.ус. и Кон.ус. установить регулировки усиления дефектоскопа таким образом чтобы амплитуда каждого сигнала от донной поверхности контрольного образца была на одном уровне.

-

8.7.8 Вычислить абсолютную погрешность измерения временных интервалов по формуле:

^Т = Т1изм-1-Тдейств^ (3)

где Т1изм - измеренное дефектоскопом время i-ro сигнала от донной поверхности контрольного образца №2 из комплекта КОУ-2, мкс;

i - номер сигнала от донной поверхности контрольного образца №2 из комплекта КОУ-2; Тдеств = 20 мкс - время первого сигнала от донной поверхности контрольного образца №2 из комплекта КОУ-2, мкс.

-

8.7.9 Повторить измерения по пунктам 8.7.1 - 8.7.8 методики поверки для остальных ультразвуковых каналов дефектоскопа.

-

8.7.10 Повторить измерения по пунктам 8.7.1 - 8.7.9 методики поверки для всех ПЭП входящих в комплектность дефектоскопа.

-

8.7.11 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если на каждом ультразвуковом канале дефектоскопа абсолютная погрешность измерения временных интервалов не превышает ± 3 мкс.

-

8.8.1 Подключить к одному из ультразвуковых каналов блока электронного дефектоскопа ПЭП из комплекта. Совмещенные преобразователи подключать к совмещенным каналам (1-8, 10-17), раздельно-совмещенные преобразователи подключать к раздельно-совмещенным каналам (9 и 18). Подключение осуществлять согласно руководства по эксплуатации.

Рисунок 8 - Схема подключения для определения диапазона и погрешности измерения координат отражателя в мере № ЗР из комплекта мер ультразвуковых ККО-3

-

8.8.2 Щелчком «мыши» по номеру канала, в левом поле экрана, установить в качестве рабочего ультразвуковой канал, к которому был подключен ПЭП.

-

8.8.3 Произвести настройку задержки в призме и угла ввода ПЭП согласно РЭ или взять из сертификата о калибровки преобразователя. По окончании процедур в окне «Настраиваемые параметры» появятся значения автоматически измеренных параметров.

-

8.8.4 Определение диапазона и абсолютной погрешности измерения координат отражателя по глубине выполняется с применением меры №ЗР из комплекта мер ультразвуковых ККО-3.

-

8.8.5 Установить ПЭП на смоченную контактной жидкостью рабочую поверхность 1 меры №ЗР и произвести измерение координат отражателя по глубине от искусственного дефекта Д1 и рабочей поверхности 1. Допускается применять многократные отражения в мере. Измерения выполнить 3 раза и вычислить среднее арифметическое значение по формуле:

П -^Di

D —----, мм (4)

изм •

I

где Di - измеренные значения;

i - количество измерений.

-

8.8.6 Установить ПЭП на смоченную контактной жидкостью рабочую поверхность 2 меры №ЗР и произвести измерение координат отражателя по глубине от искусственных дефектов Д1, Д2, ДЗ, Д4, Д5. Измерения выполнить 3 раза и вычислить среднее арифметическое значение по формуле 4.

-

8.8.7 Рассчитать действительные значения глубины залегания дефекта (£>д) по формуле:

Da = Хд - Яд • cos(a), мм (5)

где Хд - действительное значение расстояния от рабочей поверхности, на которой установлен ПЭП, до центра искусственного дефекта (Д1, Д2, ДЗ, Д4, Д5 и рабочей поверхности 1), указанное в свидетельстве о поверке, мм;

- действительные значение радиуса искусственного дефекта (Д1, Д2, ДЗ, Д4, Д5), указанное в свидетельстве о поверке, мм;

а - угол ввода преобразователя, указанный в сертификате о калибровке преобразователя или измеренный по п. 8.10, °.

-

8.8.8 Вычислить абсолютную погрешность измерения координат отражателя по глубине по стали по формуле:

AD = DU3M-Dm,mm (6)

где Dusm - измеренное среднее арифметическое значение координат отражателя по глубине, мм;

Бд - действительные значение координат отражателя по глубине, рассчитанное по формуле 5, мм

-

8.8.9 Провести измерения по пунктам 8.8.1 - 8.8.8 методики поверки для всех ПЭП, входящих в комплектность дефектоскопа.

-

8.8.10 Провести измерения по пунктам 8.8.1 - 8.8.9 методики поверки для всех каналов дефектоскопа.

-

8.8.11 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если хотя бы с одним ПЭП из комплекта дефектоскопа пределы абсолютной погрешности измерений координат отражателя по глубине для стали на превышает ± 5 мм, а диапазон соответствует значениям, приведенным в таблице 4.

Таблица 4

|

Диапазон измерения координат отражателя по глубине по стали, мм: для ПЭП с номинальным значением угла ввода 0 градусов для ПЭП с номинальным значением угла ввода 40 градусов для ПЭП с номинальным значением угла ввода 58 градусов для ПЭП с номинальным значением угла ввода 70 градусов |

от 15 до 210 от 8 до 210 от 6 до 44 от 3 до 44 |

-

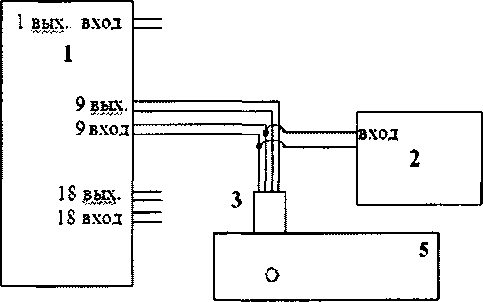

8.9.1 Собрать схему, представленную на рисунке 9. Подключить к одному из ультразвуковых каналов блока электронного дефектоскопа ПЭП из комплекта. Наклонные ПЭП подключать к совмещенным каналам (1-8, 10-17), прямые раздельно-совмещенные (PC) ПЭП подключать к раздельно-совмещенным каналам (9 и 18). На совмещенных каналах измерение производить с помощью осциллографа, подключенного к ПЭП через согласующее устройство, при этом на осциллографе необходимо сдвинуть зондирующий импульс за пределы экрана. Схема согласующего устройства представлена в приложении Б.

а) Схема подключения для определения эффективной частоты наклонных ПЭП

б) Схема подключения для определения эффективной частоты прямых PC ПЭП Рисунок 9

7 - дефектоскоп;

2 - осциллограф;

3-ПЭП;

-

4 - контрольный образец №3 из комплекта КОУ-2;

-

5 - контрольный образец №2 из комплекта КОУ-2;

-

6 - согласующее устройство.

-

8.9.2 Щелчком «мыши» по номеру канала, в левом поле экрана, установить в качестве рабочего ультразвуковой канал, к которому был подключен ПЭП. Канал выделится желтым цветом.

-

8.9.3 Для наклонных ПЭП в меню «Настраиваемые параметры», напротив кнопки «Угол ввода» установить номинальное значение угла ввода ПЭП.

-

8.9.4 Отключить логарифмический вид, если он был до этого включен.

-

8.9.5 Установить ПЭП на смоченную контактной жидкостью поверхность контрольного образца № 3 или №2 из комплекта КОУ-2.

-

8.9.6 Перемещая ПЭП по поверхности контрольного образца, добиться максимальной амплитуды эхо-сигнала от цилиндрической поверхности контрольного образца (для наклонных ПЭП), от цилиндрического отражателя (для прямых ПЭП).

-

8.9.7 Перемещая строб-импульс по временной развертке дефектоскопа навести его на первый донный сигнал.

-

8.9.8 На экране осциллографа измерить период высокочастотных колебаний (Т, мкс) сигнала, пришедшего на ПЭП.

-

8.9.9 Вычислить эффективную частоту ПЭП по формуле:

^ = у,МГц (7)

где Т - период высокочастотных колебаний сигнала, отраженного от донной поверхности контрольного образца, мкс.

-

8.9.10 Провести измерения по пунктам 8.9.1 - 8.9.9 методики поверки для всех каналов дефектоскопа.

-

8.9.11 Провести измерения по пунктам 8.9.1 - 8.9.10 методики поверки для всех ПЭП, входящих в комплектность дефектоскопа.

-

8.9.12 Преобразователь считается прошедшим операцию поверки с положительным результатом, если эффективная частота ПЭП находится в пределах ±10 % от номинального значения.

-

8.9.13 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если хотя бы с одним ПЭП из комплекта дефектоскопа выполняется условие пункта 8.9.12 методики поверки.

-

8.10.1 Выполнить пункты 8.9.1 - 8.9.7 методики поверки.

-

8.10.2 В меню «Тип образца» из всплывающего меню выбрать «СО-2 СО-3».

-

8.10.3 Для настройки задержки в призме необходимо нажать кнопку «Измерение задержки в призме (2Тп)». Эхо-сигнал должен находиться в пределах строб-импульса. В противном случае необходимо изменить положение строб-импульса. Далее нажать клавишу «СТАРТ».

-

8.10.4 Установить ПЭП на смоченную контактной жидкостью поверхность контрольного образца №2 из комплекта КОУ-2.

-

8.10.5 Перемещая ПЭП по поверхности контрольного образца, добиться максимальной амплитуды эхо-сигнала от отражателя, залегающего на глубине 44 мм для ПЭП с углами ввода до 60° и на глубине 15 мм для ПЭП с углами ввода более 60°.

-

8.10.6 В меню «Настраиваемые параметры» нажать на кнопку «Угол ввода»

-

8.10.7 В меню «Настраиваемые параметры» напротив кнопки «Угол ввода» отобразится измеренный дефектоскопом угол ввода.

-

8.10.8 Провести измерения по пунктам 8.10.1 - 8.10.7 методики поверки для всех ПЭП, входящих в комплектность дефектоскопа.

-

8.10.9 Провести измерения по пунктам 8.10.1 - 8.10.8 методики поверки для всех каналов дефектоскопа.

-

8.10.10 Преобразователь считается прошедшим операцию поверки с положительным результатом, если значения угла ввода соответствуют значениям, приведенным в таблице 5.

-

8.10.11 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если хотя бы с одним ПЭП из комплекта дефектоскопа выполняется условие пункта 8.10.10 методики поверки.

Таблица 5

|

Наименование характеристики |

Значение |

|

Допускаемое отклонение угла ввода от номинального значения, градус | |

|

- для ПЭП с номинальным значением угла ввода 0 градусов |

+2 |

|

- для ПЭП с номинальным значением угла ввода 40 градусов |

+2/-6 |

|

- для ПЭП с номинальным значением угла ввода 58 градусов |

+2/-3 |

|

- для ПЭП с номинальным значением угла ввода 70 градусов |

+2/-5 |

-

9.1 Результаты поверки заносятся в протокол (рекомендуемая форма протокола поверки - приложение А).

-

9.2 При положительных результатах поверки оформляют свидетельство о поверке в установленной форме и наносят знак поверки в соответствии с приказом Минпромторга России от 02.07.2015 г. №1815.

-

9.3 При отрицательных результатах поверки, установка признается непригодной к применению и на нее выдается извещение и непригодности в соответствии с приказом Минпромторга России от 02.07.2015 г. №1815 с указанием причин непригодности.

Исполнители:

Начальник

отдела испытаний и сертификации

ФГУП «ВНИИОФИ»

Начальник сектора МО НК отдела испытаний и сертификации ФГУП «ВНИИОФИ»

Инженер 2-ой категории сектора МО НК отдела испытаний и сертификации ФГУП «ВНИИОФИ»

А.С. Неумолотов

Приложение А - Форма протокола поверки (рекомендуемое)

Протокол № Первичной/периодической поверки

от «_____»___________20___года.

Средство измерений:_______________________________________________________________

Серия и номер клейма предыдущей поверки:_________________________________________

Заводской номер:______

Заводские номера ПЭП:__________________________________________________

Принадлежащее:______________________________________________________________

Поверено в соответствии с ________________________________________________________

С применением эталонов:________________________________________________________

Условия проведения поверки:

Температура окружающей среды_____°C;

относительная влажность_____________%;

атмосферное давление_______________мм рт.ст.

Результаты поверки:

|

Метрологические характеристики |

Номинальная величина/ погрешность |

Измеренное значение |

Заключение |

Заключение:________________________________________________________________________

|

Поверитель: |

/ / |

ПРИЛОЖЕНИЕ Б

Согласующее устройство

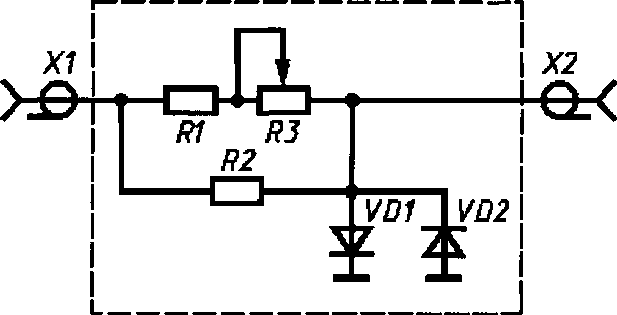

Рисунок 9 Согласующее устройство.

Для защиты канала синхронизации генератора от высокого напряжения с выхода канала дефектоскопа используется согласующее устройство.

При измерениях в цепях с напряжением более 300 В движок потенциометра R3 устанавливают в положение 10 кОм. Перечень элементов ограничителя приведен в таблице А.1.

Таблица А.1- Перечень элементов ограничителя.

|

Элемент |

Характеристики элемента и наименование НД |

|

Резистор R1 |

МЛТ-0,5 820 Ом ±5 %; |

|

Резистор R2 |

МЛТ-0,25 10 кОм ±5 % |

|

Потенциометр R3 |

СП42а ВС-2-12 10 кОм |

|

Диоды VD1, VD2 |

КД522АдР3.363.029 ТУ |

|

Розетки XI, Х2 |

СР-50—73Ф; ВРО.364.ОТО ТУ |

17