Методика поверки «ГСИ. МАШИНЫ ИСПЫТАТЕЛЬНЫЕ УНИВЕРСАЛЬНЫЕ ГИДРАВЛИЧЕСКИЕ TINIUS OLSEN серии SL» (МП ТИнТ 188-2016)

УТВЕРЖДАЮ директор «ТестИ нТех»

А.Ю. Грабовский апреля 2016 г.

Государственная система обеспечения единства измерений

МАШИНЫ ИСПЫТАТЕЛЬНЫЕ УНИВЕРСАЛЬНЫЕ ГИДРАВЛИЧЕСКИЕ

TINIUS OLSEN серии SL Методика поверки

МП ТИнТ 188-2016

л р 6Ч&СМ-г. Москва 2016

Настоящая методика поверки распространяется на машины испытательные универсальные гидравлические TINIUS OLSEN серии SL, (далее по тексту - машины), изготавливаемых фирмой «Tinius Olsen Inc.», Великобритания я и устанавливают методику их первичной и периодической поверки.

Машины предназначены для измерения силы проведении механических испытаний образцов различных материалов на растяжение и сжатие.

Первичную поверку машин производят после выпуска из производства и после ремонта, периодическую поверку проводят в процессе эксплуатации.

Интервал между поверками не должен превышать 1 год.

1 ОПЕРАЦИИ ПОВЕРКИ

При проведении поверки должны выполняться операции, указанные в таблице 1.

Таблица 1

|

№ п/п |

Наименование операций |

№ пункта документа по поверке |

Обязательность проведения операции при: | |

|

первичная |

периодическая | |||

|

1 |

Внешний осмотр, проверка маркировки и комплектности |

8.1 |

да |

да |

|

2 |

Идентификация программного обеспечения |

8.2 |

да |

да |

|

3 |

Опробование |

8.3 |

да |

да |

|

4 |

Определение основной относительной погрешности измерения нагрузки |

8.4 |

да |

да |

|

5 |

Определение основной абсолютной и основной относительной погрешности измерения перемещения поршня |

8.5 |

да |

по согласованию с заказчиком |

2 МЕТРОЛОГИЧЕСКИЕ ХАРАКТЕРИСТИКИ

2.1. Метрологические характеристики машин приведены в таблице 2.

Таблица 2

|

150SL |

300SL |

600SL |

1000SL |

1500SL |

2000SL |

3000SL | |

|

Наибольшая предельная нагрузка, кН |

150 |

300 |

600 |

1000 |

1500 |

2000 |

3000 |

|

Нижний предел измерения силы, кН |

0,2% от наибольшей предельной нагрузки (НПН) датчика | ||||||

|

Границы допускаемой основной относительной погрешности измерения силы (в диапазоне 0,2-1%), % |

±0,5 | ||||||

|

Границы допускаемой основной относительной погрешности измерения силы (в диапазоне 1-100%), % |

±0,5 (±0,3)* | ||||||

|

Максимальный ход поршня, мм |

152 |

229 | |||||

|

Высота рабочего пространства при убранном поршне, мм |

737 |

915 |

1067 |

1175 |

2080 | ||

|

Ширина рабочего пространства, мм |

356 |

508 |

556 |

610 |

660 | ||

|

Границы допускаемой основной абсолютной погрешности измерения перемещения поршня (в диапазоне от 0 до 1 мм), мм |

±0,5 | ||||||

|

Границы допускаемой основной относительной погрешности измерения перемещения поршня (в диапазоне свыше 1 мм), % |

±1 | ||||||

Продолжение таблицы 2

|

150SL |

300SL |

600SL |

1000SL |

1500SL |

2000SL |

3000SL | |

|

Максимальная скорость перемещения поршня, мм/мин |

76 | ||||||

|

Максимальная скорость перемещения подвижной траверсы, мм/мин |

508 |

305 | |||||

|

Условия эксплуатации | |||||||

|

- температура, °C |

от плюс 5 до плюс 40 | ||||||

|

- относительная влажность, % |

от 10 до 80 | ||||||

|

Напряжение питания, В |

380±10% | ||||||

|

Частота напряжения питания, Гц |

50/60 | ||||||

|

Потребляемая мощность, Вт, не более |

10000 | ||||||

|

ПРИМЕЧАНИЕ: | |||||||

|

* - для модификаций (Н) | |||||||

3 СРЕДСТВА ПОВЕРКИ

-

3.1. При проведении поверки должны применяться образцовые средства измерений и вспомогательные средства поверки, приведенные в таблице 3.

Таблица 3

|

№ пункта документа по поверке |

Наименование образцовых средств измерений или вспомогательных средств поверки и их основные метрологические и технические характеристики |

|

8.4 |

Динамометр, разряд 2 по ГОСТ 8.640-2014, основная погрешность ±0,12% для машин с ПГ ±0,5; основная погрешность ±0,06% для машин с ПГ ±0,3 |

|

8.5 |

Система лазерная измерительная XL-80, основная погрешность ±0,5L мкм |

|

Примечание: Все средства измерений, применяемые при поверке, должны иметь действующие свидетельства о поверке. | |

4 ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЕЙ

К проведению поверки допускаются лица, аттестованные в качестве поверителя и изучившие эксплуатационные документы, имеющие достаточные знания и опыт работы с машинами.

5 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

-

5.1. Перед проведением поверки следует изучить техническое описание и инструкцию по эксплуатации на поверяемое средство измерения и приборы, применяемые при поверке.

-

5.2. К поверке допускаются лица, прошедшие инструктаж по технике безопасности при работе на электроустановках.

-

5.3. При выполнении операций поверки выполнять требования Руководства по эксплуатации к безопасности при проведении работ.

-

5.4. Перед проведением поверки поверяемое средство измерений и приборы, участвующие в поверке должны быть заземлены (ГОСТ 12.1.030).

6 УСЛОВИЯ ПОВЕРКИ

При проведении поверки должны соблюдаться следующие нормальные условия измерений:

-

- температура окружающего воздуха, °C от плюс 5 до плюс 40;

-

- относительная влажность окружающего воздуха, % от 10 до 80.

7 ПОДГОТОВКА К ПОВЕРКЕ

Перед проведением поверки должны быть выполнены следующие подготовительные работы: выдержать машину и средства поверки в условиях по п 6 не менее 1 часа;

лист № 4 Всего листов 7 включить машину и средства поверки не менее чем на 10 минут.

-

8 ПРОВЕДЕНИЕ ПОВЕРКИ

8.1. Внешний осмотр, проверка маркировки и комплектности

При внешнем осмотре должно быть установлено:

-

- наличие маркировки (наименование или товарный знак фирмы-изготовителя, тип и заводской номер);

-

- наличие четких надписей и отметок на органах управления;

-

- отсутствие механических повреждений и дефектов, влияющих на работоспособность;

-

- отсутствие течи масла;

-

- наличие заземляющего устройства;

-

- отсутствие повреждения изоляции токопроводящих кабелей;

-

- комплектность в соответствии с руководством по эксплуатации.

Если перечисленные требования не выполняются, машину признают непригодной к применению, дальнейшие операции поверки не производят.

8.2. Идентификация программного обеспечения

Для идентификации ПО необходимо запустить на ПК исполняемый файл «Horizon.exe». В пункте меню «Horizon» выбрать подпункт «О программе». В появившемся окне будут отображены наименование ПО и номер его версии. Они должны совпадать с указанными в таблице 3.

В случае использования только обязательного модуля VMC, необходимо нажать клавишу Меню в приложении, выбрать пункт Help Desk (Техническая поддержка), далее зайти в раздел About, в появившемся окне будет отображена версия ПО.

Таблица 3

|

Идентификационные данные (признаки) |

Значение | |

|

Наименование ПО |

Horizon |

VMC |

|

Идентификационное наименование ПО |

Horizon V.10 |

- |

|

Номер версии ПО |

V.10.X.X.X и выше |

VI.0.0.0 и выше |

8.3. Опробование

-

- проверить обеспечение нагружающим устройством равномерного без рывков приложения силы;

-

- проверить автоматическое выключение механизма поршня в крайних положениях;

-

- проверить работу кнопки аварийного выключения машины;

Если перечисленные требования не выполняются, машину признают непригодной к применению, дальнейшие операции поверки не производят.

8.4. Определение основной относительной погрешности измерения нагрузки

-

8.4.1 Определение основной относительной погрешности измерения нагрузки проводить только на сжатие, так как машины имеют реверсивную систему нагружения.

-

8.4.2 Основная относительная погрешность измерения нагрузки на сжатие определяется в диапазоне измерения 0,2%-100% от НПИ первичного преобразователя машины.

-

8.4.2.1 Установить динамометр на сжатие в рабочее пространство машины согласно руководству по эксплуатации на динамометр. НПИ динамометра должно соответствовать НПИ машины или быть больше. При установке динамометра в захваты машины необходимо обеспечить соосность. Обнулить показания динамометра и машины. Через программу, установленную на ПК или с пульта управления машиной, нагрузить динамометр до максимальной нагрузки равной НПИ первичного преобразователя машины. Разгрузить машину. Обжатие провести не менее двух раз.

-

8.4.2.2 После обжатия обнулить показания динамометра и машины. Провести цикл нагружения на сжатие (начиная с наименьшего значения, и заканчивая наибольшим значением), содержащий не менее трёх ступеней в диапазоне 0,2%-1% от НПИ и не менее пяти ступеней в диапазоне 1%-100% от НПИ, равномерно распределенных по возрастанию нагрузки по диапазону измерения. Если используется несколько динамометров, то измерение на каждом динамометре должно содержать не менее трёх ступеней. На каждой у'-ой ступени произвести отсчёт по динамометру Суд при достижении требуемой силы по показаниям машины CJM. Провести три полных цикла (z = 3) нагружения на каждом динамометре, поворачивая динамометр после каждого полного цикла вокруг своей оси на 120°.

-

Основную относительную погрешность измерения нагрузки на сжатие определить по формуле 1

где:

(1)

ДР/с - относительная погрешность измерения нагрузки на сжатие наj-ой ступени, %;

CjM - значение нагрузки машины на сжатие наj-ой ступени, кН;

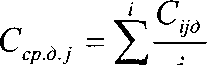

Ccp.d.j - среднее значение нагрузки на сжатие по динамометру наj'-ой ступени в кН вычисленное по

формуле 2:

(2)

где:

i - количество циклов нагружения, i = 3;

Суд - значение нагрузки по динамометру нау-ой ступени на z’-ом цикле нагружения в кН.

-

8.4.2.3 Основная относительная погрешность измерения нагрузки на сжатие не должна превышать:

-

- на диапазоне измерения 0,2%-1% от НПИ - ±0,5% от измеряемой величины;

-

- на диапазоне измерения 1%-100% от НПИ, - ±0,3% от измеряемой величины машин модификаций с более высокими точностными показателями (Н) и ±0,5% для остальных машин.

8.5. Определение основной абсолютной и основной относительной погрешности измерения перемещения поршня

-

8.5.1 При периодической поверке данный пункт является не обязательным и определение погрешностей измерения перемещения поршня проводится по согласованию с заказчиком.

Определение основной абсолютной и основной относительной погрешности измерения перемещения подвижной траверсы производить системой лазерной измерительной XL-80. Допускается применение других средств линейных измерений, обеспечивающих передачу единицы длины согласно ГПС длины, например, микрометрическую головку с магнитным штативом и штангенрейсмас.

Погрешность измерения определять отдельно в нижнем диапазоне (от 0 до 1 мм) и в верхнем (свыше 1 мм до максимально возможного диапазона перемещения поршня на машине).

По согласованию с заказчиком, в диапазоне свыше 10 мм допускается ограничение диапазона. Так же разрешается проведение поверки в диапазоне, указанным заказчиком.

-

8.5.2 Установить лазерный блок XL-80 на штатив. Установить собранную систему вблизи машины, выбрать необходимую высоту. Установит систему по уровню. Собрать XL-80 согласно инструкции по эксплуатации, подключив её к компьютеру. Для измерения перемещения траверсы в вертикальном направлении необходимо использовать оптические элементы для измерения линейных перемещений преломляющие луч лазера на 90°. Собрать эти элементы между собой (при наличии устройства для юстировки лазерного пучка прикрепить его к этим элементам) и закрепить на магнитную опору. Магнитную опору закрепить на неподвижную траверсу машины таким образом, чтобы луч лазера, выходящий из блока, попадал на стекло закреплённой оптики. При необходимости отрегулировать высоту штатива и горизонтальное положение блока. Оптический отражатель, закреплённый на другой магнитной опоре, установить на подвижную часть машины таким образом, чтобы преломлённый луч лазера попал на его стекло. Далее произвести настройку измерительной лазерной системы. При перемещении поршня от нижнего значения до верхнего значения выбранного визуально диапазона, луч лазера должен всегда попадать на фотоприёмник лазерного блока.

-

8.5.3 После настройки лазерной системы установить поршень в нижнее значение заданного диапазона. Определить рабочий диапазон машины, отведя поршень в верхнее значение выбранного визуально диапазона.

Установить поршень в начальное значение поверяемого диапазона. Обнулить перемещение на компьютере XL-80 и на машине. В программе управления машиной или на пульте управления машиной для диапазона измерения от 0 до 1 мм задавать скорость перемещения траверсы, не превышающую 0,2

лист № 6 Всего листов 7 мм/мин, а для диапазона от 1 мм до максимального значения поверяемого диапазона перемещения траверсы максимально приближенную к максимальной скорости.

Измерения проводить при движении поршня вверх. В программе управления машиной или на пульте управления машиной в диапазоне от 0 до 1 мм задать точки 10 мкм, 30 мкм, 50 мкм, 100 мкм, 500 мкм и 1000 мкм. В диапазоне свыше 1 мм задать не менее пяти точек равномерно распределенных по диапазону перемещения подвижной траверсы. На каждой у-ой ступени LjM, заданной машиной, произвести снятие показаний Ьуэ с компьютера XL-80. При достижении конечной заданной точки, при возможности, отвести поршень вверх не более чем на 2 мм и вернуть в конечную заданную точку. Повторить испытания при движении поршня вниз в обратном порядке. Провести три полных цикла (z = 3) измерений.

Основная абсолютная погрешность измерения перемещения подвижной траверсы в диапазоне от 0 до 1 мм определяется по формуле 3:

^ia ~ LjM Lcp 3 j , мкм(3)

где:

АЛ,а - основная абсолютная погрешность измерения перемещения подвижной траверсы в диапазоне от 0 до 1 мкм, мм;

LjM - значение перемещения, заданное машиной нау-ой ступени, мкм;

Lcp.sj - среднее значение перемещения по XL-80 нау-ой ступени в мкм вычисленное по формуле 4:

i Т т - V чэ

^ср.э-j 7, . ’ мкм (4)

;=1 1

где:

i - количество циклов измерения, z = 3;

Ьуэ - значение перемещения по XL-80 нау-ой ступени на z-ом цикле измерения в мкм.

Основная относительная погрешность измерения перемещения подвижной траверсы в диапазоне свыше 10 мм определяется по формуле 5:

ДЛ;.О = LjM Lcp3 J * 100% (5)

^cp.3.j

где:

AZzo - основная относительная погрешность измерения перемещения подвижной траверсы в диапазоне свыше 1 мм, %;

Ljm - значение перемещения, заданное машиной нау-ой ступени, мм;

LCp.3j - среднее значение перемещения по XL-80 нау-ой ступени в мм вычисленное по формуле 4.

-

8.5.4 Максимальная основная абсолютная погрешность измерения перемещения поршня bL,a не превышает ±150 мкм от измеряемой величины, основная относительная погрешность измерения перемещения поршня AZ,0 не превышает ±1% от измеряемой величины.

9 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

-

8.1. При положительных результатах первичной поверки машина признается годной и допускается к применению. На неё выдается свидетельство о поверке установленной формы с указанием НПИ.

При положительных результатах периодической поверки машина признается годной и допускается к применению. На неё выдается свидетельство о поверке установленной формы с указанием НПИ. Если периодическая поверка выполнена с ограничениями, разрешёнными данной МП, то с обратной стороны свидетельства приводятся параметры, по которым была проведена поверка и их диапазоны. Если периодическая поверка выполнена в полном объёме согласно с данной МП, то обратная сторона свидетельства не заполняется.

-

8.2. При отрицательных результатах поверки машина признается негодной и к применению не допускается. На нее выдаётся извещение о непригодности установленной формы с указанием основных причин непригодности.

Генеральный директор

ООО «ТестИнТех»

Руководитель группы механических измерений

ООО «ТестИнТех»

А.Ю. Грабовский

А.Ю. Зенин