Методика поверки «ДАТЧИКИ СИЛОИЗМЕРИТЕЛЬНЫЕ РТ1» (МП 2301-283-2016)

УТВЕРЖДАЮ

Заместитель директора ФГУП

им. Д.И. Менделеева»

К.В. Чекирда

« 29 » февраля 2016 г.

ДАТЧИКИ СИЛОИЗМЕРИТЕЛЬНЫЕ РТ1

МЕТОДИКА ПОВЕРКИ

МП 2301-283-2016

л.ft GA03G-J&Руководитель лаборатории

ФГУП «ВНИИМ им. Д.И. Менделеева»

Настоящая методика поверки распространяется на датчики силоизмерительные РТ1 (далее - датчики), изготовленные фирмой «GTM Testing and Metrology GmbH», Германия, и устанавливает методику их первичной и периодической поверок.

Интервал между поверками - 1 год.

1 ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ

-

1.1 При проведении поверки должны быть выполнены следующие операции, указанные в таблице 1.

Таблица 1

|

Наименование операции |

Номер пункта МП |

Средства поверки и их нормативно-технические характеристики |

|

1. Внешний осмотр |

4.1 |

- |

|

2. Определение метрологических характеристик |

4.2 |

Машины силовоспроизводящие 1-го разряда по ГОСТ 8.640-2014. |

|

-определение составляющих погрешности, связанных с воспроизводимостью показаний и повторяемостью показаний |

4.2.1 | |

|

- определение составляющей погрешности, связанной с дрейфом нуля |

4.2.2 | |

|

-определение составляющей погрешности, связанной с гистерезисом |

4.2.3 | |

|

- определение составляющей погрешности, связанной с ползучестью |

4.2.4 | |

|

- определение составляющей погрешности, связанной с интерполяцией |

4.2.5 | |

|

- оценка погрешности датчика |

4.2.6 |

-

2. ТРЕБОВАНИЕ БЕЗОПАСНОСТИ

При проведении поверки соблюдают требования безопасности, указанные в эксплуатационной документации на поверяемые датчики, а также на используемое поверочное, испытательное и вспомогательное оборудование.

-

3. УСЛОВИЯ ПОВЕРКИ, ПОДГОТОВКА К НЕЙ

-

3.1 Операции по всем пунктам настоящей методики проводят при любом сочетании значений влияющих факторов, соответствующих рабочим условиям эксплуатации поверяемых датчиков. Температура во время поверки не должна изменяться более чем на ± 1 °C.

-

3.2 Для надежного выравнивания температуры датчика и окружающего воздуха, датчик должен быть доставлен на место поверки не менее чем за 12 часов до ее начала.

-

3.3 Временные интервалы между двумя последовательными нагружениями должны быть по возможности одинаковыми.

-

3.4 Регистрировать показания следует не ранее, чем через 30 секунд от начала измерения силы.

-

-

4. ПРОВЕДЕНИЕ ПОВЕРКИ

-

4.1 Внешний осмотр.

-

При внешнем осмотре проверяют комплектность поверяемых датчиков, отсутствие видимых повреждений, наличие необходимой маркировки, соответствие внешнего вида требованиям эксплуатационной документации и ее соответствие утвержденному типу.

4.2. Определение метрологических характеристик.

Процедуры, описанные в п.4.2 настоящей методики проводят как для режима растяжения, так и для режима сжатия. Для датчиков с двумя независимыми измерительными каналами, процедуры, описанные в п.4.2 настоящей методики проводят как для режима растяжения, так и для режима сжатия для каждого измерительного канала.

Перед проведением измерений датчик нагружают максимальной силой в заданном режиме (растяжение или сжатие) и выдерживают в течении 30 минут. Затем нагружают три раза максимальной силой в заданном режиме (растяжение или сжатие). Продолжительность приложения каждого предварительного нагружения должна составлять от 1 минуты до 1,5 минут.

Нагружают датчик от НмПИ до НПИ двумя сериями эталонных сил только с возрастающими значениями, при одном положении датчика в рабочем пространстве эталонной машины. Регистрируют соответствующие показания датчика Xj, Х2.

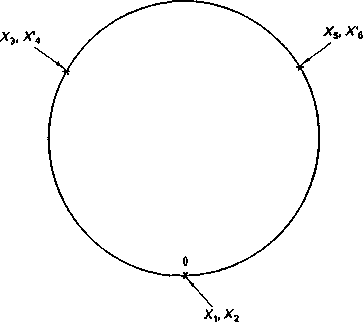

Затем нагружают и разгружают датчик двумя рядами силы с возрастающими и убывающими значениями в положениях с поворотом на 120° и 240° (рисунок 2) относительно первоначального положения. Регистрируют соответствующие показания датчика Х3, Х5 (при нагружении) и Х'4, Х'б (при разгружении).

Рисунок 2.

Каждый ряд нагружения (разгружения) должен содержать не менее восьми ступеней, по возможности, равномерно распределенных по диапазону измерений.

Следует соблюдать временной интервал не мене 3-х минут между последовательными рядами нагрузки.

После полного разгружения датчика следует регистрировать его нулевые показания после ожидания в течение, по крайней мере, 30 секунд.

Не менее 1 раза за время поверки датчик должен быть разъединен с переходными деталями и заново собран. Рекомендуется делать это между вторым и третьим рядами

нагружения.

Если датчик применяют только для возрастающей нагрузки, то при поверке определяют вместо гистерезиса характеристику ползучести. При этом записывают показания на 30 с и 300 с после приложения максимальной нагрузки, в каждом из режимов приложения силы. Если ползучесть измеряется при нулевой силе, датчик должен быть предварительно нагружен максимальной силой и выдержан под нагрузкой в течение 60 с. Испытание на ползучесть может проводиться в любое время после предварительной нагрузки.

Результаты измерений заносят в протокол (Приложение 1).

-

4.2.1 Определение составляющих погрешности, связанных с воспроизводимостью показаний и повторяемостью показаний, b и b

Эти составляющие погрешности рассчитываются для каждой ступени прикладываемой силы при вращении датчика (Ь) и без вращения (Ь'), с помощью следующих уравнений:

X max

-X .

min

где

b' =

Х2-Хх

•100%

где Xwr

Хх + Х2

2

Результаты вычислений заносят в протокол (Приложение 1).

Полученные значения b и Ь' не должны превышать установленных пределов, указанных в таблице 2.

-

4.2.2 Определение составляющей погрешности, связанной с дрейфом нуля, /о-

До и после каждой серии испытаний следует записывать показания без нагрузки. Нулевое показание следует регистрировать примерно через 30 секунд после того, как нагрузка полностью снята.

Составляющая погрешности, связанная с дрейфом нуля рассчитывается по формуле: г/ " г0

/0=^-100о/о

N

где io wif - показания до приложения нагрузки и после разгружения соответственно; Хм - показания при максимальной нагрузке.

Результаты вычислений заносят в протокол (Приложение 1).

Полученное значение fo не должно превышать значений, указанных в таблице 2.

-

4.2.3 Определение составляющей погрешности, связанной с гистерезисом, v.

Составляющая погрешности, связанная с гистерезисом определяется при сериях нагружения с возрастающими силами и затем с уменьшающимися силами.

Разность между значениями, полученными для обеих серий с возрастающими силами и с убывающими силами, позволяет рассчитать составляющую погрешности, связанную с гистерезисом, используя следующие уравнения:

Vi+v2

где V, =

■100%, v2 =

Х'ь-Х,

X,

•100%

Результаты вычислений заносят в протокол (Приложение 1).

Максимальное значение V не должно превышать значений, указанных в таблице 2.

-

4.2.4 Определение составляющей погрешности, связанной с ползучестью, с.

Рассчитать разницу выходного сигнала 1зо, полученного на 30 с и 1зоо, полученного на 300 с после приложения или снятия максимальной силы, выразить эту разницу в процентах от максимального отклонения по формуле:

гзоо гзо

XN

•100%

Результаты вычислений заносят в протокол (Приложение 1).

Максимальное значение с не должно превышать значений, указанных в таблице 2.

-

4.2.5 Определение составляющей погрешности, связанной с интерполяцией, /с.

Для каждой ступени нагружения относительную погрешность градуировочной характеристики рассчитывают по формуле:

= хг-ха 100% х„где Хг поп. 4.2.1;

Ха - значение, рассчитанное по градуировочной характеристике Ха = Xa(Fi), где F; -приложенная эталонная сила.

Результаты вычислений заносят в протокол (Приложение 1).

Полученное значение fc не должно превышать значений, указанных в таблице 2.

Примечание: полученные значения отклонений характеризуют временную

нестабильность показаний за интервал между поверками.

-

4.2.6 Оценка относительной погрешности

Доверительная относительная погрешность, т.е. интервал, в котором с вероятностью 0,95 лежит значение погрешности оценивается по формуле:

где f. - максимальное полученное значение относительной погрешности градуировочной характеристики;

W - относительная расширенная неопределенность определения погрешности градуировочной характеристики рассчитанная для каждой нагрузки по формуле:

W = к • wc

Wc +И2 +^3

где к = 2, для уровня доверия 0,95;

wt - относительная стандартная неопределенность, связанная с приложенной эталонной силой;

w, =i=Lr- — • У (X, -X.)2 -100% - относительная стандартная неопределенность, Хг V6 ад

связанная с воспроизводимостью результатов измерений;

Ь'

w3 = —= - относительная стандартная неопределенность, связанная с повторяемостью V3

результатов измерений;

1 г

w4=—-j=---100%- относительная стандартная неопределенность, связанная с

д/6 F

разрешающей способностью индикатора, где F - показания при приложенной нагрузке, г -разрешающая способность, равная дискретности отсчетного устройства;

|

W5" зТз |

- относительная стандартная неопределенность, связанная с гистерезисом, |

учитывается, если поверка проводилась при возрастающей и убывающей нагрузках;

с

w5 = —= - относительная стандартная неопределенность, связанная с ползучестью,

7з

учитывается, если поверка проводилась только при возрастающей нагрузке;

w6 = /0- относительная стандартная неопределенность, связанная с дрейфом нуля.

Результаты вычислений заносят в протокол (Приложение 1).

Полученный интервал не должен выходить за пределы относительной погрешности, что выражается неравенством:

|Z|+ - <?.

где 5 - пределы относительной погрешности, %

Строится график зависимости S от силы методом наименьших квадратов по всем точкам данных.

При превышении пределов допускаемой относительной погрешности, датчик может быть подвергнут внеочередной поверке после построения новой градуировочной характеристики. В этом случае интервал между поверками может быть сокращен.

Метрологические характеристики:

Таблица 2

|

Предельные значения, % | ||||||

|

допускаемой относительной погрешности |

b |

Ь' |

fc |

fo |

V |

с |

|

±0,06 |

0,05 |

0,025 |

± 0,025 |

±0,012 |

0,07 |

0,025 |

-

5. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ.

-

5.1 Положительные результаты первичной и периодической поверок оформляют выдачей свидетельства о поверке и протоколов испытаний. В свидетельстве о поверке указываются действительные значения доверительной погрешности в соответствующем диапазоне измерений и уравнение зависимости доверительной относительной погрешности от измеряемой силы, также приводится градуировочная характеристика в форме зависимости показаний от измеряемой силы и обратной функции для вычисления значений силы по показаниям датчика.

-

5.2 Датчик, не удовлетворяющий установленным требованиям, к выпуску и применению не допускают и выдают извещение о непригодности в установленном порядке.

-

Приложение 1

ПРОТОКОЛ №___________ « »__________20 г.

-

1. Тип________________________________________________________________________________________

-

2. Заводской номер______________________________________________________________

-

3. Производитель ________________________________________________________

-

4. Год изготовления_____________________________________________________________

-

5. Условия поверки:

-

- температура воздуха___________________°C

-

- относительная влажность______________%

-

6. ___________________________________________________________________________________________________________

-

7. ___________________________________________________________________________________________________________

Поверка проводилась на________________________________________________________

|

Эталонная сила (F) |

Показания |

Рассчитанные значения | |||||||||

|

X] |

х2 |

Х3/ Х'4 |

Х5/Х'6 |

Xwr |

Хг |

Ь' |

ь |

V(c) |

Л |

W | |

|

0 | |||||||||||

|

0 | |||||||||||

|

к | |||||||||||

Заключение по результатам поверки ______________________________________________

Поверитель:_____________________/__________________

«____» 20____г.

7