Методика поверки «Микрометр гладкий» (г.р.29460-05)

39 3410 код продукции

Кировский завод «Красный инструментальщик» (закрытое акционерное общество)

, согласовано‘' РаздШ «Методика поверки» , ' РуковоЖель геи СИ ФГУ КЦСМ

' Н.А. Суворова

2004 г

МИКРОМЕТР ГЛАДКИЙ

МК кл.

Руководство по эксплуатации

МК ООО РЭ

о с

га'

Я

S

Ч s

J)

о

и

3 s;

Н

73

=X

s

и s

ol

c

5 Методика поверки

-

5.1 Введение

-

5.1.1 Настоящее РЭ устанавливает методику первичной и периодической поверок микрометра.

-

5.1.2 Межповерочный интервал 1 год.

-

5.2 Операции поверки

5.2.1 При проведении поверки должны быть выполнены операции, указанные в таблице 2.

Таблица 2

|

Наименование операции |

Номер пункта РЭ |

Проведение операции при | |

|

первичной поверке |

периодической поверке | ||

|

Внешний осмотр |

5.7.1 |

Да |

Да |

|

Опробование |

5.7.2 |

Да |

Да |

|

Определение (контроль) метрологи- |

5.7.3 |

Да |

Да |

|

ческих характеристик | |||

|

Определение шероховатости измери- |

5.7.3.1 |

Да |

Да |

|

тельных поверхностей микрометра и установочной меры Определение расстояния от стебля до измерительной кромки барабана микрометра |

5.7.3.2 |

Да |

Нет |

|

Да |

Нет | ||

|

Определение расстояния от торца конической части барабана до начального штриха шкалы стебля |

5.7.3.3 | ||

|

Да |

Да | ||

|

Определение измерительного усилия |

5.7.3.4 | ||

|

и его колебания Определение отклонения от плоскостности измерительных поверхностей микрометра |

5.7.3.5 |

Да |

Да |

|

Да |

Да | ||

|

Определение отклонения от парад- |

5.7.3.6 | ||

|

дельности плоских измерительных поверхностей микрометра Определение перекоса измерительной поверхности микрометрического винта при зажатии стопора микрометра |

5.7.3.7 |

Да |

Да |

|

Да |

Да | ||

|

Определение погрешности микро- |

5.7.3.8 | ||

|

метра Определение отклонения длины от номинальной установочной меры |

5.7.3.9 |

Да |

Да |

|

МК ООО РЭ |

лист | |||||

|

6 | ||||||

|

Изм |

Лист. |

№ докум. |

Подпись |

Дата |

5.3 Средства поверки

5.3.1 При проведении поверки должны быть применены средства поверки, указанные в таблице 3.

Таблица 3

Номер пункта РЭ

Наименование и тип основного или вспомогательного средства поверки; обозначение нормативного документа, регламентирующего технические требования и (или) метрологические и основные технические характеристики средств поверки

5.7.3.1

-

5.7.3.2

-

5.7.3.3

-

5.7.3.4

-

5.7.3.5

Образцы шероховатости по ГОСТ 9378-93 с параметрами

Ra=0,08 мкм,.

Щуп толщиной 0,45 мм по ТУ 2-034-225-87.

-

5.7.3.6

-

5.7.3.7

5.7.3.8

5.7.3.9

Весы циферблатные с ценой деления 5 г по ГОСТ 29329-92.

Плоская стеклянная пластина нижняя ПИ60 2 класса точности по ТУ 3.3.2123-88; лекальная линейка типа ЛД класса точности 1 по ГОСТ 8026-92.

Концевые меры 2-Н9 ГОСТ 9038-90

Измерительная рычажно-зубчатая головка с ценой деления 0,001 мм по ГОСТ 18833-73; приспособление (приложение Б).

Концевые меры 2-Н9 ГОСТ 9038-90, 2-Н21 ГОСТ 9038-90, приспособление (приложение Б)

Оптико-механическая машина типа ИЗМ-1 по ТУ 3-3.1045-75.

-

5.4 Требования к квалификации поверителей

-

5.4.1 К проведению поверки допускаются лица, аттестованные в качестве поверителей в порядке, установленном Госстандартом РФ.

-

5.5 Требования безопасности

-

5.5.1 При проведении поверки прибора должны быть соблюдены требования безопасности по ГОСТ 12.3.002-75.

5.6Условия поверки и подготовка к ней

-

5.6.1 При проведении поверки должны быть соблюдены следующие условия:

- температура воздуха в помещении (20±2)° С;

-■ относительная влажность при температуре 25° С не более 80%.

-

5.6.2 Перед проведением поверки должны быть выполнены следующие подготовительные работы;

|

Изм |

Лист. |

№ докум. |

Подпись |

Дата |

лист

-

- поверяемый микрометр и средства поверки приводят в рабочее состояние в соответствии с документацией по их эксплуатации;

-

- поверяемый микрометр и средства поверки выдерживают в помещении для поверки не менее 3 часов.

5.7Проведение поверки

-

5.7.1 Внешний осмотр

При внешнем осмотре должно быть установлено:

-соответствие микрометра требованиям ТУ 3934-154-00221072-2003 в части; формы измерительных поверхностей микрометра и установочных мер, качества поверхностей, оцифровки и штрихов шкал, комплектности и маркировки;

-

- наличие; твердого сплава на измерительных поверхностях микрометра; стопорного устройства для микрометрического винта, пятки и упора (для микрометра МК 1250); трещотки, обеспечивающей измерительное усилие в заданных пределах; шкал на стебле, барабане и упоре; теплоизолирующих накладок на скобе; отсутствие механических повреждений на измерительных и других наружных поверхностях деталей, влияющих на эксплуатационные качества.

-

5.7.2 Опробование

При, опробовании проверяют; плавность перемещения барабана микрометра вдоль стебля; отсутствие вращения микрометрического винта, закрепленного стопорным устройством, после приложения момента, передаваемого трещоткой (при этом показания микрометра не должны изменяться); неизменность положения закрепленной передвижной пятки - по отсутствию радиального или осевого качения.

-

5.7.3 Определение (контроль) метрологических характеристик

-

5.7.3.1 Шероховатость измерительных поверхностей микрометра и установочных мер проверяют визуально сравнением с образцами шероховатости поверхности.

Шероховатость измерительных поверхностей микрометра и установочных мер должна быть Ra<0,08 мкм по ГОСТ 2789-73.

-

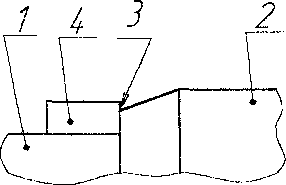

5.7.3.2 Расстояние от поверхности стебля до измерительной кромки барабана проверяется щупом 0,45 мм в четырех положениях барабана (через четверть оборота). Щуп накладывается на стебель у продольного штриха до контакта с торцом конической части барабана (рисунок 2).

о

со

В каждом из четырех положений барабана кромка не должна быть выше щупа.

1 - стебель, 2 - барабан, 3 - кромка барабана, 4 - щуп. Рисунок 2

|

Изм |

Лист. |

№ доку м. |

Подпись |

Дата |

лист

-

5.7.3.3 При определении расстояния от торца конической части барабана до начального штриха шкалы стебля микрометр устанавливают в нулевое положение. Расстояние определяют по шкале барабана, подводя торец барабана к ближайшему краю начального штриха. При этом удаляют установочную меру.

Расстояние от торца конической части барабана до ближайшего края штриха не должно превышать 0,15 мм.

У микрометров, находящихся в эксплуатации, допускается перекрытие начального штриха стебля конической частью барабана, но не более чем на 0,07 мм.

-

5.7.3.4 Измерительное усилие микрометра и его колебание определяют при помощи циферблатных весов на двух различных участках шкалы стебля микрометра. Микрометр закрепляют в специальном приспособлении в таком положении, чтобы микрометрический винт занимал вертикальное положение и касался поверхности весов.

Вращая микрометрический винт до проскальзывания трещотки, определяют значение измерительного усилия по показанию стрелки весов.

Допускается производить контроль измерительного усилия с помощью динамометра (приложение А), установленного в приспособление (приложение Б).

Колебание измерительного усилия определяют как разность значений измерительного усилия на двух различных участках стебля.

Измерительное усилие микрометров должно быть не менее 5 Н, что соответствует показаниям весов 500 г, и не более ЮН, что соответствует - 1000 г.

Колебание измерительного усилия не должно превышать 2 Н, что соответствует - 200 г.

О1

G

-

5.7.3.5 Отклонение от плоскостности измерительных поверхностей микрометра определяют интерференционным методом при помощи плоской стеклянной пластины.

Стеклянную пластину накладывают на поверяемую поверхность и добиваются такого контакта, при котором наблюдалось бы наименьшее число интерференционных полос (колец). Отклонение от плоскостности определяют по числу наблюдаемых интерференционных полос (колец). Отсчет следует производить, отступив 0,5 мм от края измерительной поверхности.

Отклонение от плоскостности для микрометров 1-го класса не должно превышать 0,6 мкм, а для микрометров 2-го класса - 0,9 мкм.

Определение отклонения от плоскостности измерительных поверхностей микрометров, находящихся в эксплуатации, производят с помощью лекальной линейки. Просвет между лекальной линейкой и измерительной поверхностью не допускается.

-

4

-

5 л о

-

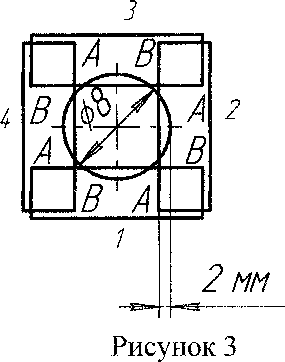

5.7.3.6 Отклонение от параллельности измерительных поверхностей микрометра определяют по концевым мерам длины или блокам концевых мер, размеры которых отличаются друг от друга на значение, соответствующее % оборота микрометрического винта, при незакрепленном стопорном винте.

g о G Ji;

Концевую меру или блок концевых мер последовательно устанавливают между измерительными поверхностями в положении 1, 2, 3, 4 на расстоянии 2 мм от края, измерительной поверхности, как показано на рисунке 3, и подводят измерительные поверхности микрометра при помощи трещотки.

При поверке рекомендуется использовать концевые меры 2-Н9 ГОСТ 9038-90.

|

Изм |

Лист. |

№ докум. |

Подпись |

Дата |

МК ООО РЭ

лист

Для исключения влияния отклонения от параллельности измерительных поверхностей концевых мер их устанавливают между измерительными поверхностями микрометра одним и тем же краем’ АВ,

Отклонение от параллельности измерительных поверхностей микрометра для каждого размера меры определяют как наибольшую разность показаний микрометра при четырех положениях меры.

Отклонение от параллельности измерительных поверхностей не должно превышать значений указанных в таблице 4.

Таблица 4

Модификация микрометров

Допуск параллельности измерительных поверхностей, мкм, микрометров классов точности

(У)

§ о с

еа

|

1 |

2 | |

|

МК 700 |

8,0 |

14,0 |

|

,МК 800 |

8,0 |

16,0 |

|

МК 900 |

9,0 |

18,0 |

|

МК 1000 |

9,0 |

20,0 |

|

МК 750 |

8,0 |

15,0 |

|

МК 850 |

9,0 |

17,0 |

|

МК 1050 |

10,0 |

, 21,0 |

|

МК 1250 |

11,0 |

21,0 |

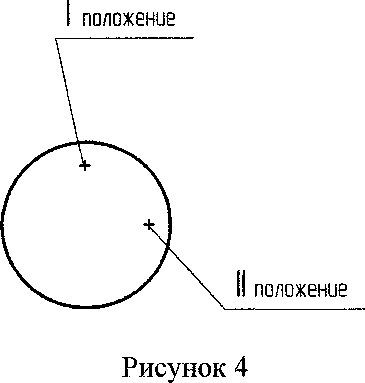

5.1.3.1 Перекос измерительной поверхности микрометрического винта при зажатии стопора микрометра определяют с помощью рычажно-зубчатой головки укрепленной в приспособлении вместо регулируемой пятки (приложение Б).

Измерительную головку вводят в контакт с измерительной поверхностью микрометрического винта на расстоянии 1 мм от края измерительной поверхности в двух положениях, как показано на рисунке 4

Установив микрометрическим винтом стрелку головки в нулевое положение при незакрепленном стопоре, зажимают его и наблюдают за изменением показаний головки.

|

Изм |

Лист. |

№ докум. |

Подпись |

Дата |

ЛИСТ

Перекос измерительной поверхности не должен увеличивать отклонения от параллельности измерительных поверхностей сверх установленных более чем на 2 мкм.

-

5.7.3.8 Погрешность микрометра определяют в пяти (не менее) равномерно расположенных точках шкалы микрометра путем сравнения показаний с размерами концевых мер длины (блоками концевых мер) класса точности 2.

Точки, в которых рекомендуется производить проверку микрометров:

А+5,12; А+10,24; А+15,36; А+21,50; А+25,00, где А - нижний предел измерений поверяемого микрометра. При поверке рекомендуется использовать концевые меры 2-Н9 ГОСТ 9038-90 и концевые меры 2-Н21 ГОСТ 9038-90,

Погрешность микрометра не должна превышать значений указанных в таблице 1 настоящего РЭ.

Погрешность микрометров допускается определять с помощью приспособления (приложение Б), которое укрепляют на скобе микрометра. Регулируемая пятка приспособления и микрометрический винт микрометра должны быть соосны.

Регулируя пятку приспособления, добиваются такого его положения, которое соответствует нулевому отсчету по шкале микрометра при вращении микрометрического винта до упора в пятку после ее закрепления. Затем производят поверку в точках: 5,12; 10,24; 15,36; 21,50; 25,00.

Погрешность не должна превышать для микрометров 1-го класса ±2,0мкм, а для микрометров 2-го класса - ±4,0 мкм.

1

S л а

-

5.7.3.9 Отклонение длины установочной меры от номинального размера определяют абсолютным методом. Проверку производят на оптико-механической машине с использованием плоских наконечников, добиваясь наибольших показаний прибора при повороте меры вокруг горизонтальной и вертикальной осей. Поверяемую установочную меру устанавливают на двух опорах, расположенных на расстоянии 0,21 L от концов меры, где L - номинальная длина меры.

о

с.

Отклонение длины установочной меры от номинального размера не должно превышать значений, указанных в таблице 5.

Изм

Лист.

№ докум.

Подпись I Дата

МК ООО РЭ

лист

|

Таблица 5 | ||

|

Номинальный размер установочной меры, мм |

Допускаемое отклонение длины установочной меры от номинального размера, мкм, микрометров класса точности | |

|

1 |

2 | |

|

625; 675; 725;775 |

±2,5 |

±4,5 |

|

825; 875; 925; 975;1025 |

±3,0 |

±5,0 |

|

1175; 1225 |

±3,5 |

±5,5 |

5.7.4 Для проведения контроля наряду с измерительными средствами, указанными в данном разделе, могут применяться другие равноцетшые (равноточные) средства измерения.

5.8 О ф о р м л е н и е результатов поверки

-

5.8.1 При положительных результатах поверки оформляют свидетельство о поверке в соответствии с приложением 1 ПР50.2.006-94. Поверительное клеймо наносят на эксплуатационный документ или свидетельство о поверке..

-

5.8.2 При отрицательных результатах поверки оформляют извещение о непригодности в соответствии с приложением 2 ПР 50.2.006-94, а микрометр к применению не допускается.

—

S!

л О

6 Свидетельство о приемке

6.1 Микрометр МК________заводской № ___________ изготов

лен и принят в соответствии с требованиями ТУ 3934-154-00221072-2003 и признан годным для эксплуатации.

Личная подпись лица, ответственного за приемку __________

О с:

год, месяц, число

Личная подпись лица, ответственного за поверку ______________

<6

б

Поверительное клеймо

7 Сведения о консервации и упаковывании

-

7.1 Микрометр подвергнут на предприятии-изготовителе консервации согласно требованиям ГОСТ 9.014-78.

-

7.2 Срок защиты без переконсервации - 2 года.

-

7.3 Микрометр упакован предприятием-изготовителем согласно требованиям ГОСТ 13762-86.

8 Гарантии изготовителя

-

8.1 Изготовитель гарантирует соответствие микрометра требованиям ТУ 3934-154-00221072-2003 при соблюдении условий транспортирования, хранения и эксплуатации.

-

8.2 Гарантийный срок эксплуатации - 12 месяцев со дня ввода микрометра в эксплуатацию.

|

Изм |

Лист. |

№ докум. |

Подпись |

Дата |

Адрес изготовителя: Россия, 610000, г. Киров, ул. Карла Маркса, 18. Тлефон: (8332) 69-59-34, 69-59-34.

лист

и