Методика поверки «МАШИНЫ УНИВЕРСАЛЬНЫЕ ИСПЫТАТЕЛЬНЫЕ УТС 115» (МП-ТМС-032/20)

УТВЕРЖДАЮ

А.А, Саморуков

«

ЛГ 20*# г.

метролог

РУС»

Государственная система обеспечения единства измерений

МАШИНЫ УНИВЕРСАЛЬНЫЕ ИСПЫТАТЕЛЬНЫЕ УТС 115

МЕТОДИКА ПОВЕРКИ

МП-ТМС-032/20 г. Воскресенск 2020 г.

Предисловие

Разработана: ООО «ТМС РУС»

Исполнитель:

Главный специалист по метрологии ООО «ТМС РУС»

Согласована:

Заместитель Главного метролога

ООО «ТМС РУС»

Утверждена:

Главный метролог

ООО «ТМС РУС»

Введена в действие «_____»______________20__г.

СОДЕРЖАНИЕНастоящая методика распространяется на машины универсальные испытательные УТС 115 (далее - машины), изготавливаемые ООО «Тестсистемы», г. Иваново и устанавливает методы и средства их первичной и периодической поверки.

Интервал между поверками - 1 год.

1.Операции поверки1.1 .При проведении поверки должны быть выполнены операции, указанные в таблице

1.

Таблица 1 - Операции поверки

|

Наименование операции |

Номер пункта методики поверки |

Проведение операции при | |

|

первичной поверке |

периодической поверке | ||

|

Внешний осмотр |

7.1 |

Да |

Да |

|

Опробование |

7.2 |

Да |

Да |

|

Иден тификация программного обеспечения |

7.3 |

Да |

Да |

|

Определение метрологических характеристик |

7.4 | ||

|

Определение относительной погрешности измерений силы |

7.4.1 |

Да |

Да |

|

Определение относительного размаха измерений силы |

7.4.2 |

Да |

Да |

|

Определение приведённой погрешности отклонения нулевых показаний силы |

7.4.3 |

Да |

Да |

|

Определение относительной вариации измерений силы |

7.4.4 |

Да |

Да |

|

Определение погрешности измерений перемещения штока гидроцилиндра |

7.4.5 |

Да |

Да |

|

Определение погрешности измерений продольного удлинения (деформации) образца |

7.4.6 |

Да |

Да |

|

Определение погрешности измерений поперечного удлинения (деформации) образца |

7.4.7 |

Да | |

|

Примечание - Поверка по и.и, 7.4.6 - 7.4.7 производится, если машина оснащена соответствующим измерительным каналом. | |||

-

1.2.На основании письменного заявления владельца средства измерений, оформленного в произвольной форме допускается проведение периодической поверки отдельных измерительных каналов: измерений силы по п.7.4.1-7.4.4, измерений перемещения штока гидроцилиндра по п. 7.4.5, измерений продольного удлинения (деформации) по п. 7.4.6, измерений поперечного удлинения (деформации) по п. 7.4.7 для меньшего числа измеряемых величин или в меньшем числе измеряемых диапазонов измерений с обязательным указанием в свидетельстве о поверке информации об объеме проведенной поверки.

-

1.3 Если при выполнении гой или иной операции выявлено несоответствие установленным требованиям, поверка приостанавливается, выясняются и устраняются причины несоответствия, после этого поверка повторяется по операции, по которой выявлено несоответствие.

-

1.4 В случае повторного выявления несоответствия установленным требованиям поверку прекращаю, выдаётся извещение о непригодности в соответствии с приказом Министерства промышленности и торговли Российской Федерации от 2 июля 2015 г. № 1815.

2.1.При проведении поверки должны применяться средства, указанные в Таблице 2. Таблица 2— Средства поверки

|

Номер пункта методики поверки |

Наименование и тип (условное обозначение) основного или вспомогательного средства поверки, обозначение нормативного документа, регламентирующего технические требования и (или) метрологические и основные технические характеристики средств поверки |

|

1 |

2 |

|

5 |

Термогигромстр Ива-бН-Д, диапазон измерений температуры от минус 20 до плюс 50 °C, ПГ ±0,3 °C; диапазон измерений относительной влажности от 0 до 98 %, ПГ ±2 %, диапазон измерений атмосферного давления от 700 до 1100 гПа, ПГ ±2,5 гПа |

|

7.4.1 |

Рабочие эталоны силы 2 разряда по Государственной поверочной схеме для средств измерений силы, утверждённой приказом Федерального агентства по техническому регулированию и метрологии от 22 октября 2019 г, № 2498 динамометры с основной относительной погрешностью, не превышающей 1/3 от пределов допускаемой относительной погрешности машин |

|

7.4.5 |

Рабочие эталоны единицы длины 4 разряда по Государственной поверочной схеме для средств измерений длины в диапазоне от 1-Ю'9 до 100 мм и длин волн в диапазоне от 0,2 до 50 мкм, утверждённой приказом Федерального агентства по техническому регулированию и метрологии от 29 декабря 2018 г. № 2840 - меры длины концевые плоскопараллельные; Индикатор многооборотный с ценой деления 0,002 мм 2 МИГ, КТ 1, (per. № 1220-91) |

|

Калибратор ТС 701-2-100-0,5 (per. № 63161-16) |

-

2.2. Средства измерений, применяемые при поверке, должны иметь действующие свидетельства о поверке либо быть аттестованы в качестве эталонов.

-

2.3. Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик с требуемой точностью, удовлетворяющей требованиям настоящей методики поверки.

-

3.1. К проведению поверки допускаются лица, аттестованные в качестве поверителей в установленном порядке.

-

4.1. При проведении поверки необходимо соблюдать:

-

- требования безопасности при проведении электрических испытаний и измерений согласно ГОСТ 12.3.019-80 «ССБТ. Испытания и измерения электрические. Общие требования безопасности»;

-

- «Правила по охране 'груда при эксплуатации электроустановок»;

-

- требования безопасности, указанные в эксплуатационной документации на средства измерений.

4.2 К поверке допускаются лица, прошедшие инструктаж по технике безопасности при работе на электроустановках.

5. Условия поверкиПри проведении поверки должны выполняться следующие условия:

датчика перемещений (деформации), °C 0Т

-

- относительная влажность воздуха, %, не более от 40 до 80

-

6.1. Перед проведением поверки поверитель должен изучить настоящую методику поверки и эксплуатационные докумен ты, входящие в комплект поставки машины, а также эксплуатационные документы применяемых средств поверки.

-

6.2. Перед проведением поверки машины средства поверки должны быть выдержаны в помещении вблизи машины не менее 4 часов.

-

6.3. Перед поверкой поверяемая машина и эталонные динамометры должны находиться во включенном состоянии не менее 30 минут.

-

7.1. Внешний осмотр

При проведении внешнего осмотра машины установить:

-

- наличие маркировки с указанием модификации, заводского номера, года выпуска и предприятия из I'отовителя;

-

- отсутствие механических повреждений и дефектов, влияющих на её работоспособность;

-

- наличие надёжного соединения корпуса машины с контуром заземления;

-отсутствие перегибов и повреждений изоляции токопроводящих кабелей;

-

- соответствие комплектности руководству по эксплуатации.

Если перечисленные требования не выполняются, машину признают непригодной к применению, дальнейшие операции поверки не производят.

-

7.2. Опробование

При опробовании машины должно быть установлено:

-

- обеспечение режимов работы и отображения результатов измерений;

-

- обеспечение автоматического останова штока гидроцилиндра при достижении максимальных значений силы, превышающих значения наибольшего предела измерений силы на 1-5%;

-

- обеспечение автоматического останова штока гидро цилиндра при достижении заданных оператором положений;

-работоспособность кнопки аварийного отключения.

Если перечисленные требования не выполняются, машину признают непригодной к применению, дальнейшие операции поверки не производят,

-

7.3. Идентификация программного обеспечения

-

7,3.1. Идентификация программного обеспечения (далее - ПО) вызывается через меню ПО, Наименование, версия и контрольная сумма ПО выводятся на закладке «Настройки» / «Идентификация Г1О», которые должны соответствовать данным, указанным в таблице 3.

Таблица 3 - Идентификационные данные ПО

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

Р 1.01S |

|

Помер версии (идентификационный номер) ПО |

1.01S.XX* |

|

Цифровой идентификатор ПО |

0x2380 |

|

* - цифры после точки в номере версии ПО относятся к метрологически незначимой части и при поверке не учитываются. | |

-

7.4. Определение относительной погрешности измерений силы

-

7.4.1. Определение относи тельной по!решности измерений силы машин произвести с применением динамометров 2-го разряда с основной относительной погрешностью, не превышающей 1/3 от пределов допускаемой относительной погрешности машин.

-

7.4.1.1. Провести три серии измерений в режиме увеличения нагрузки и одну серию измерений в режиме уменьшения нагрузки.

Ряд нагружений должен содержать не менее десяти ступеней для каждого диапазона измерений силы. При этом нс менее пяти ступеней нагружений через равные промежутки между 20 % и 100 % от наибольшего предела измерений силы (далее - ППИ) и пяти ступеней нагружений в диапазоне измерений силы ниже 20% от НИИ выбранных из ряда 10%; 7%; 4%; 2%; 1% от НИИ.

Если машина используется в двух направлениях (растяжение и сжатие), следует провести измерения в обоих направлениях.

-

7.4.1.2. При измерении силы в диапазоне измерений несколькими динамометрами, наибольший предел измерений динамометра, который используется для измерения силы в начальном участке диапазона измерений, должен быть не менее минимального диапазона измерений динамометра, который используется для измерений силы на следующем участке диапазона измерений.

-

7.4.1.3. После установки динамометра необходимо произвести обжатие динамометра путём нагружения его до ППИ в заданном режиме (растяжение или сжатие) три раза. Продолжительность каждого предварительного нагружения должна составлять от 1 до 1,5 минут с последующей разгрузкой динамометра до нулевого значения.

-

7.4.1.4. Перед каждой серией измерений необходимо обнулить показания канала сило-измерения на дисплее пульта оператора машины и индикаторе динамометра. После полного снятия нагрузки пулевое показание должно оставаться в течение 30 секунд.

-

7.4.1.5. Определение относительной погрешности измерений силы в режиме растяжения произвести в следующем порядке:

Перед проведением измерений в режиме растяжения выполнить следующие действия:

-

- снять с установочного фланца машины захваты;

-

- установить на установочный фланец, используемый для выбранного диапазона динамометр с применением соответствующих адаптеров;

-нагрузить динамометр в соответствии с п. 7.4.1.3;

-

- произвести обнуление системы силоизмсрспия.

Произвести ряд ншружений в соответствии с п. 7.4,1.1.

Порядок действий для приложения требуемого усилия к динамометру указан в документе У ТС 115.000.000 ИО «Машины универсальные испытательные УТС 115. Инструкция оператора».

На каждой точке нагружения произвести отсчет значений силы с дисплея пульта оператора машины и индикатора динамометра.

После снятия нагрузки произвести отсчёт показаний силоизмсритсля без нагрузки с дисплея пульта оператора машины.

Выполнить еще две серии измерений. Между сериями измерений следует соблюдать временной интервал не менее 3 минут.

Аналогично выполнить процедуру измерений силы для каждой поверяемой точки в режиме уменьшения нагрузки (обратный ход).

-

7.4.1.6. Определение относительной погрешности измерений силы в режиме сжатия произвести в следующем порядке:

-

- снять с установочного фланца машины захваты;

-

- зафиксировать на установочных фланцах машины опорные столы, установить на нижний опорный стол, используемый для выбранного диапазона измерений динамометр;

-

- нагрузить динамометр в соответствии с п. 7.4.1.3;

- произвести обнуление сис темы силоизмсрения.

Произвести ряд нагружений в соответствии с 7.4.1.1. Порядок действий для приложения требуемого усилия к динамометру указан в документе УТС 115.000.000 ИО «Машины универсальные испытательные УТС 115. Инструкция оператора».

На каждой точке нагружения произвести отсчет значений силы с дисплея пульта оператора машины и индикатора динамометра.

После снятия нагрузки произвести отсчёт показаний силоизмсрителя без нагрузки с дисплея пульта оператора машины.

Выполнить еще две серии измерений. Между сериями измерений следует соблюдать временной интервал не менее 3 минут.

Аналогично выполнить процедуру измерений силы для каждой поверяемой точки в режиме снижения нагрузки (обратный ход).

-

7.4.1.7. Относительную погрешность измерений силы в режимах растяжения и сжатия вычислить по формуле (1).

<5г=^Д-100, (1)

Л,где£г- относительная погрешность измерений силы, %;

F- среднее арифметическое значение из трех результатов измерений силы в поверяемой точке, считанных с дисплея пульта оператора машины при увеличении нагрузки, И;

Ftl - действительное значение силы в поверяемой точке (показания динамометра), Н.

Результаты поверки считаются положительными, если относительная погрешность измерений силы нс превышает значений ±0,5 % или ±1 %, указанных в руководстве по эксплуатации.

7.4.2. Определение относительного размаха измерений силы

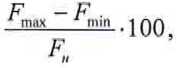

Относительный размах измерений силы для каждой поверяемой точки вычислить по формуле (2).

(2)

где b относительный размах измерений силы, %;

Fmax - наибольший из трех результатов измерений силы в поверяемой точке, считанных с дисплея пульта оператора машины, II;

Fmjn - наименьший из трех результатов измерений силы в поверяемой точке, считанных с дисплея пульта оператора машины, II.

Результаты поверки считаются положительными, если относительный размах измерений силы не превышает значений, указанных в таблице 4.

Таблица 4

|

Пределы допускаемой относительной погрешности измерений силы |

Относительный размах измерений силы |

Пределы допускаемой относительной вариации измерений силы |

Пределы допускаемой приведённой (к наибольшему пределу измерений силы) погрешности отклонения нулевых показаний силы |

|

% | |||

|

±0,5 |

0,5 |

±0,75 |

±0,05 |

|

±1 |

1,0 |

±1,5 |

±0,1 |

-

7.4.3. Определение приведённой погрешности отклонения нулевых показаний силы Приведённую погрешности отклонения нулевых показаний силы для каждой серии измерений вычислить по формуле (3).

Л-^-ЮО. (3)

Г нпи

где fo- приведённая погрешность отклонение нулевых показаний силы, %; показания на дисплее пульта оператора машины после снятия нагрузки, Н;

Рнпи- наибольший предел измерений силы, II.

Результаты поверки считаются положительными, если приведённая погрешность отклонения нулевых показаний силы нс превышает значений, указанных в Таблице 4.

-

7.4.4. Определение относительной вариации измерений силы

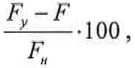

Относительную вариацию измерений силы из трёх серий измерений для каждой поверяемой точки, вычислить по формуле (4).

(4)

где v-относительная вариация измерений силы, %;

F среднее арифметическое значение из трех результатов измерений силы в поверяемой точке, при увеличении нагрузки, Н;

Fy - значение силы, в поверяемой точке, считанное с дисплея пульта оператора машины при снижении нагрузки, II;

FH - действительное значение силы в поверяемой точке (показания динамометра), II.

Результаты поверки считаются положительными, если относительная вариация измерений силы не превышает значений, указанных в Таблице 4.

-

7.4.5. Определение погрешности измерений перемещения штока гидроцилиндра

-

7.4.5.1. Определение погрешности измерений перемещения штока гидроцилиндра произвести зремя сериями измерений.

Ряд измерений должен содержать не менее 5 точек, равномерно распределенных по диапазону измерений перемещения от 0 до 5 мм включ. и 5 точек в диапазоне свыше 5 мм до наибольшего предела измерений перемещения штока гидроцилиндра.

Допускается проводить измерения при малых перемещениях при любом положении штока гидроцилиндра, достаточном для воспроизведения поверяемого диапазона.

Если машина используется в двух направлениях (растяжение и сжатие), следует провести измерения в обоих направлениях.

-

7.4.5.2. Определение погрешности измерений перемещения штока гидроцилиндра производить с применением индикатора многооборотного с ценой деления 0,002 мм 2 МИГ КТ 1 (далее - индикатор), установленного в магнитном штативе TTIM-TTI и мер длины концевых плоскопараллельных 4 разряда (далее - концевые меры).

-

7.4.5.3. В режиме растяжения выполнить операции в следующем порядке:

-

- переместить шток гидроцилиндра до минимального расстояния, при этом шток гидроцилиндра должен находиться в рабочей зоне;

-

- магнитный штатив установить па колонне машины или в ином месте, которое удобно для закрепления штатива и не мешает перемещению штока гидроцилиндра;

-

- установить индикатор в магнитную стойку, выставить вертикальное положение измерительного стержня индикатора с применением отвеса;

-

- измерительный стержень индикатора установить па горизонтальную поверхность оправки штока гидроцилиндра;

-

- переместить шток гидроцилиндра в направлении растяжения, так чтобы показание на индикаторе соо тветствовало значению перемещения 1 мм;

-

- обнулить показания перемещения штока, гидроцилиндра на пульте оператора машины;

-

- задать па пульте оператора машины перемещение штока гидроцилиндра до первой поверяемой точки;

-

- после остановки машины, приподнять измерительный стержень индикатора и установить между горизонтальной поверхностью оправки штока гидроцилиндра и измерительным стержнем индикаторе! концевую меру поминальной длиной, соответствующей первой поверяемой точке;

-

- произвести отсчёт показаний перемещения штока гидроцилиндра с пульта оператора машины и показаний индикатора.

Аналогично выполнить операции для каждой поверяемой точки.

Значение действительного перемещения штока гидроцилипдра в режиме растяжения вычислить по формуле (5).

где Л - значение действительного перемещения штока гидроцилиндра в поверяемой точке в i серии измерений в режиме растяжения, мм;

Zor-длина концевой меры, соответствующая поверяемой точке, мм;

Lul - показания индикатора в поверяемой точке в i серии измерений, мм.

Абсолютную погрешность измерений перемещения штока гидроцилипдра в режиме растяжения для каждой поверяемой точки из трёх серий измерений вычислить по формуле (6).

(6)

где - абсолютная погрешность измерений перемещения штока гидроцилиндра в режиме растяжения, мм;

L- значение перемещения штока гидроцилипдра, считанное с пульта оператора машины, мм;

Lp - среднее арифмет ическое значение действительного перемещения штока гидроцилиндра в поверяемой точке в режиме растяжения из трёх серий измерений, мм.

Относительную погрешность измерений перемещения штока гидроцилиндра в режиме растяжения вычислить по формуле (7).

г>;=^£-юо, (7)

LP

где др - относительная погрешность измерений перемещения штока гидроцилиндра в режиме растяжения, %.

-

7.4.5.4.В режиме сжатия выполнить операции в следующем порядке:

-

- переместить шток гидроцилипдра до положения достаточного для воспроизведения поверяемого диапазона, при этом шток гидроцилиндра должен находиться в рабочей зоне;

-

- магнитный штатив установить на колонне машины или в ином месте, которое удобно для закрепления штатива и не мешает перемещению штока гидроцилиндра;

-

- установить индикатор в магнитную стойку, выставить вертикальное положение измерительного стержня индикатора с применением отвеса;

-

- установить концевую меру, соответствующую наибольшему перемещению штока гидроцилиндра между горизонтальной поверхностью оправки штока гидроцилипдра и измерительным стержнем индикатора;

-

- переместить шток гидроцилиндра в направлении сжатия, так чтобы показание на индикаторе соответствовало значению перемещения 1 мм;

-

- обнулить показания перемещения штока гидроцилипдра на пульте оператора машины;

-

- приподнять измерительный стержень индикатора и убрать концевую меру;

-

- задать на пульте оператора машины перемещение штока гидроцилиндра до первой поверяемой точки;

-

- после остановки машины, приподнять измерительный стержень индикатора и установить концевую меру меньшим номинальным размером, при этом арифметическая разность номинальных длин концевых мер должна соответствовать первой поверяемой точке, между горизонтальной поверхностью оправки штока гидроцилиндра и измерительным стержнем индикатора;

-

- произвести отсчёт показаний перемещения штока гидроцилиндра с пульта оператора машины и показаний индикатора.

Аналогично выполнить операции для каждой поверяемой точки.

Действительное перемещение штока гидроцилиндра в режиме сжатия вычислить по формуле (8).

А/ = + ’ (8)где А/ - действительное перемещение штока гидроцилиндра в поверяемой точке в i серии измерений в режиме сжатия, мм;

Lv- разность длин концевых мер, соответствующая проверяемой точке, мм; показания индикатора в поверяемой точке в i ряду измерений, мм.

Абсолютную погрешность измерений перемещения штока гидроцилиндра в режиме сжатия для каждой поверяемой точки из трёх серий измерений вычислить но формуле (9).

Дс = £-А, (9)

где Дс - абсолютная погрешность измерений перемещения штока гидро цилиндра в поверяемой точке в режиме сжатия, мм;

L-значение перемещения штока гидроцилиндра, считанное с пульта оператора машины, мм;

Д - среднее арифметическое значение действительного перемещения штока гидроцилиндра в поверяемой точке из трёх серий измерений в режиме сжатия, мм.

Относительную погрешность измерений перемещения штока гидроцилиндра в режиме сжатия для каждой поверяемой точки из трех серий измерений вычисли ть по формуле (10). Д-100, (10)

А

где дс- о тносительная погрешность измерений перемещения штока гидроцилиндра в поверяемой точке в режиме сжатия, %.

Результаты поверки считаются положительными, если погрешность измерений перемещения штока гидроцилиндра не превышает значений:

в диапазоне измерений от 0 до 5 мм включ. - ±0,025 мм

в диапазоне измерений св. 5 мм до наибольшего перемещения штока гид-роцилиндра - ±0,5 %

7.4.6 Определение погрешности измерений продольного удлинения (деформации) образца

Примечание - поверка производится, если машина оснащена датчиком измерений продольного удлинения (деформации) образца.

Определение погрешности измерений продольного удлинения (деформации) образца произвести с применением калибратора ТС 701-100-2-0,5. Калибратор может быть установлен на лабораторном столе или с помощью соответствующих адаптеров на установочный фланец машины.

Определение погрешности измерений продольного удлинения (деформации) образца произвести тремя сериями измерений.

Ряд измерений должен содержать не менее 5 точек равномерно распределенных по диапазону измерений от 0 до 300 мкм включ. и 5 точек равномерно распределенных по диапазону свыше 300 мкм до наибольшего предела измерений продольного удлинения (деформации) образца как в положительном (режим растяжения) так и в отрицательном (режим сжатия) направлении.

Определение погрешности измерений продольного удлинения (деформации) образца произвес ти в следующем порядке:

-

- закрепить тупы датчика деформации при помощи соответствующих адаптеров на подвижном и неподвижном штоках калибратора;

-

- обнулить показания канала измерений продольной деформации па пульте оператора машины и калибратора;

-

- задать на калибраторе перемещение до первой поверяемой точки;

-

- произвести отчет показаний продольного удлинения с пульта оператора машины и дисплея калибратора;

-

- аналогично выполнить операции для каждой поверяемой точки, как в положительном, так и в отрицательном направлении.

Абсолютную погрешность измерений продольного удлинения (деформации) для каждой поверяемой точки вычислить по формуле (11).

А^ = Ллр(-£„ (П)

где А - абсолютная погрешность измерений продольного удлинения (деформации) образца в поверяемой точке в i серии измерений, мм;

значение продольного удлинения (деформации) образца, считанное с пульта оператора машины в поверяемой точке в i серии измерений, мм;

LK - значение перемещения, заданное калибратором, мм.

Относительную погрешность измерений продольного удлинения (деформации) образца в диапазоне свыше 300 мкм вычислить по формуле (12).

(12)

Где бнр- относительная погрешность измерений продольного удлинения (деформации) образца, %,

Апр “ среднее арифметическое значение абсолютной погрешности измерений продольного удлинения (деформации) из трёх серий измерений, мм.

Результаты поверки считаются положительными, если погрешность измерений продольного удлинения (деформации) образца не превышает значений в диапазонах измерений:

от 0 до 300 мкм включ. - ±1,5 мкм; ±3 мкм;

св. 300 мкм до наибольшего предела диапазона измерений продольного удлинения (деформации) образца - ±0,5 %; ±1 %,указанных в руководстве по эксплуатации.

-

7.4.7. Определение погрешности измерений поперечного удлинения (деформации) образца

Примечание - поверка производится, если машина оснащена датчиком измерений поперечного удлинения (деформации) образца.

Определение погрешности измерений поперечного удлинения (деформации) образца произвести с применением калибратора ГС 701-100-2-0,5.

Определение погрешности измерений поперечного удлинения (деформации) образца произвести тремя сериями измерений.

Ряд измерений должен содержать нс менее 5 точек равномерно распределенных по диапазону измерений от 0 до 300 мкм включ. и 5 точек равномерно распределенных по диапазону свыше 300 мкм до наибольшего предела измерений поперечного удлинения (деформации) образца как в положительном (режим растяжения) так и в отрицательном направлении (режим сжатия).

Определение погрешности измерений поперечного удлинения (деформации) образца произвести в следующем порядке:

-

- установить на калибратор адаптеры (из комплекта калибратора) для измерений поперечного удлинения (деформации);

-

- закрепить щупы датчика деформации при помощи соответствующих адаптеров на подвижном и неподвижном адаптере поперечного удлинения (деформации) калибратора;

-

- обнулить показания капала измерений поперечной деформации на пульте оператора машины и калибратора;

-

- задать на калибраторе перемещение до первой поверяемой точки;

-

- произвести отчёт показаний поперечного удлинения на пульте оператора машины и дисплее калибратора;

-

- аналогично выполнить операции для каждой поверяемой точки, как в положительном, так и в отрицательном направлении.

Абсолютную погрешность измерений поперечного удлинения (деформации) для каждой поверяемой точки вычислить по формуле (13).

д„, =4, -4,(13)

где А/н - абсолютная погрешность измерений поперечного удлинения (деформации) образца в поверяемой точке в i серии измерений, мм;

значение поперечного удлинения (деформации) образца, считанное с пульта оператора машины в поверяемой точке в i серии измерений, мм;

LK - значение перемещения, заданное калибратором, мм.

Относительную погрешность измерений поперечного удлинения (деформации) образца в диапазоне свыше 300 мкм вычислить ио формулам (14).

4 =±=-100,(14)

где (5п- относительная погрешность измерений поперечного удлинения (деформации) образца, %,

Дп - среднее арифметическое значение абсолютной погрешности измерений поперечного удлинения (деформации) из трёх серий измерений, мм.

Результаты поверки считаются положительными, если погрешность измерений поперечного удлинения (деформации) образца не превышает значений в диапазонах измерений:

от 0 до 300 мкм включ. - ±1,5 мкм; ±3 мкм;

св. 300 мкм до наибольшего предела диапазона измерений поперечного удлинения (деформации) образца - ±0,5 %; ±1 %,указанных в руководстве по эксплуатации.

8. Оформление результатов поверки-

8.1. Результаты поверки заносятся в протокол поверки. Форма протокола произвольная.

-

8.2. При положительных результатах поверки выдается свидетельство о поверке установленной формы в соответствии с Порядком проведения поверки средств измерений, требованиями к знаку поверки и содержанию свидетельства о поверке, утверждённому приказом Минпромторга России от 02 июля 2015 года № 1815.

В свидетельстве о поверке на машину указывается информация об объёме проведенной поверки, согласованного с заказчиком (при необходимости).

-

8.3. При отрицательных результатах поверки машина признается непригодной и к применению не допускается. Отрицательные результаты поверки оформляются выдачей извещения о непригодности установленной формы в соответствии с Порядком проведения поверки средств измерений, требованиями к знаку поверки и содержанию свидетельства о поверке, утверждённому приказом Минпромторга России от 02 июля 2015 года № 1815.

Главный специалист по метрологии л ___

Е.В. Исаев

ООО «ТМС РУС»

14