Методика поверки «ГСИ. Системы весового железнодорожного контроля СЖДК» (МП 204-08-2016)

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИЧЕСКОЙ СЛУЖБЫ

(ФГУП "ВНИИМС")

УТВЕРЖДАЮ

«ВНИИМС»

2016 г.

В. Иванникова

МП 204-08-2016

г. Москва 2016 ВВЕДЕНИЕНастоящий документ распространяется на Системы весового железнодорожного контроля СЖДК (далее — система), предназначенные для измерений массы, а так же автоматического контроля показателей развески единиц железнодорожного подвижного состава (далее - единиц ПС) в движении, в том числе железнодорожных цистерн с жидкими грузами, включая сжиженные газы.

Настоящий документ устанавливает методику первичной и периодической поверок.

Методы поверки, описанные в настоящем документе, соответствуют положениям ГОСТ 8.647-2015 «ГСИ. Весы вагонные автоматические. Часть 1. Метрологические и технические требования. Методы испытаний»

Интервал между поверками - 1 год.

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ

1.1 При проведении поверки системы выполняют операции, указанные в таблице 1.

Таблица 1

|

Наименование операции |

Номер пункта МП |

Проведение операции при | |

|

первичной поверке |

периодической поверке | ||

|

Внешний осмотр |

7.1 |

Да |

Да |

|

Опробование |

7.2 |

Да |

Да |

|

Проверка идентификационных данных ПО |

7.3 |

Да |

Да |

|

Определение метрологических характеристик: |

7.4 | ||

|

Определение относительной погрешности измерений статических нагрузок ДТ системы |

7.4.1 |

Да |

Нет |

|

Определение среднего квадратического отклонения случайной составляющей относительной погрешности измерения нагрузки от колеса (колесной пары) единицы ПС |

7.4.2 |

Да |

Нет |

|

Определение погрешности взвешивания единицы ПС |

7.4.3 |

Да |

Да |

-

1.2 Если при выполнении, хотя бы одной из операций, выявлено несоответствие установленным требованиям, поверка приостанавливается, выясняются и устраняются причины несоответствия, после этого повторяется поверка по операции, по которой выявлено несоответствие.

-

1.3 В случае повторного выявления несоответствия установленным требованиям поверка прекращается, система бракуется.

-

2.1 При проведении поверки должны быть применены следующие основные средства поверки и вспомогательное оборудование:

-рабочий эталон единицы силы 2-го разряда по ГОСТ 8.640-2014 - динамометр, диапазон измерения от 10 до 150 кН, ПИ < 1МН, 5 = 0,06%;

-

- эталон единицы массы 4 разряда по ГОСТ 8.021-2015 - гири эталонные общей массой до 100 т, класса точности Мьг по ГОСТ OIML R 111-1;

-контрольные весы среднего класса точности по ГОСТOIMLR76-1, наибольший предел измерений не менее 150 т;

-устройство силовоспроизводящее для рельсовых датчиков УСВР-150, входящее в комплект системы;

-

- контрольные вагоны (в качестве контрольных вагонов могут использоваться единицы ПС, в том числе локомотивы, мотор-вагонные, самоходные и прочие единицы ПС);

-

- испытательный состав по ГОСТ 8.647-2015.

-

2.2 Указанные в 2.1 эталоны должны быть аттестованы и иметь действующие свидетельства об аттестации, средства измерений должны быть поверены и иметь действующие свидетельства о поверке.

-

2.3 Контрольные единицы ПС должны быть исправны. У контрольных единиц ПС не допускается наличие следующих дефектов:

-

- ползунов (выбоины, выщербины) глубиной более 1 мм на поверхности катания колес,

-

- повреждений поверхности катания колеса, вызванных смещением металла (навар) высотой более 1 мм,

-разницы диаметров колёс в одной колёсной паре более 5 мм.

Проверку и выявление дефектов осуществляет владелец системы в соответствии с «Инструкцией по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар» № ЦВ/3429.

3 ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЯ-

3.1 К проведению поверки допускаются лица из числа специалистов, обученных в качестве поверителей, работающих в организации, аккредитованной на право поверки СИ в соответствующей области, и ознакомившиеся с СЖДК 00.000.000РЭ «Система весового железнодорожного контроля СЖДК. Руководство по эксплуатации» (далее - РЭ) на систему и настоящей МП.

-

3.2 Исполнитель должен иметь навыки работы на персональном компьютере (далее -ПК) под управлением операционной системы семейства Windows.

-

4.1 При проведении поверки системы к работе допускаются лица, прошедшие инструктаж по технике безопасности при работе с электроустановками напряжением до 1000 В.

-

4.2 Должны быть соблюдены общие правила техники безопасности в соответствии с требованиями ГОСТ 12.2.003-91, а также требования безопасности и меры предосторожности, указанные в эксплуатационной документации на поверяемую систему и применяемое вспомогательное оборудование, а также требования безопасности на предприятии, на котором эксплуатируется система.

-

5 При проведении поверки должны соблюдаться условия безопасности на железнодорожном транспорте.

-

6 УСЛОВИЯ ПОВЕРКИ И ПОДГОТОВКА К НЕЙ

6.1 При проведении поверки соблюдают следующие условия:

- температура окружающей среды, °C:

|

от минус 40 до плюс 50; от плюс 15 до плюс 30; |

|

от 187 до 242; от 49 до 51. |

-

6.2 Система перед проведением поверки должна быть выдержана во включенном состоянии не менее 30 минут. Перед началом поверки проводят все необходимые регламентные работы, указанные в Руководстве по эксплуатации.

-

6.3 Масса грузов и их расположение в контрольном вагоне не должны изменяться в процессе проведения серии измерений при поверке.

-

6.4 При выполнении поверочных работ допускается регистрировать результаты измерений, используя сервисные функции системы, в том числе заносить эти результаты в базу данных и распечатывать соответствующие протоколы измерений.

-

6.5 Подъездные пути должны соответствовать требованиям, приведённым в Руководстве по эксплуатации. Соответствие зоны взвешивания требованиям эксплуатационной документации, должно подтверждаться протоколами, представленными владельцем системы.

-

7.1 Внешний осмотр

-

7.1.1 Проверяют соответствие комплектности системы требованиям РЭ.

-

7.1.2 Проверяют маркировку системы на соответствие требованиям РЭ.

-

7.1.3 При внешнем осмотре системы проверяют:

-

-

- отсутствие видимых повреждений сборочных единиц системы;

-

- целостность соединительных кабелей питания и связи;

-

- наличие заземления.

7.2 Опробование

-

7.2.1 Включают ПК, блок питания ГПУ, запускают ПО в соответствии с РЭ и выдерживают систему во включенном состоянии не менее 5 мин.

-

7.2.2 Перед проведением измерений в соответствии с РЭ проводят диагностику измерительных каналов.

-

7.2.3 Проверяют работу системы. Через ГПУ должен проехать ПС со скоростью около 10 км/ч. На экране монитора должны отобразиться результаты измерений осевых нагрузок, массы, расстояния между смежными осями и скорость движения единиц ПС. При этом проверяют дискретность показаний (цену деления).

Цена деления измерения массы единицы ПС dM и цена деления измерения нагрузки от колеса (колесной пары) единицы ПС dH должны соответствовать значениям, соответствующим классу точности системы, указанным в таблицах 4 и 6.

Результаты измерений выводят на принтер. Напечатанная информация должна совпадать с показаниями монитора.

-

7.2.4 Проверяют работу дополнительных сервисных функций системы согласно требованиям, указанным в РЭ.

Допускается совмещение проверки работоспособности с другими операциями поверки.

7.3 Проверка идентификационных данных

-

7.3.1 При включении системы автоматически выполняется проверка целостности и подлинности метрологически значимой (М3) части программного обеспечения (ПО). При выявлении нарушений в М3 части ПО, на экран монитора ПК выводится сообщение о характере нарушений и работа Системы блокируется.

Проверяют идентификационные данные М3 части во время работы ПО в главном окне в меню «Сервис/Сведения о системе». Полученные идентификационные данные ПО должны соответствовать указанным в таблице 2.

Таблица 2

|

Идентификационные данные (признаки) |

Значение | |

|

ПО контроллера |

ПК | |

|

1 |

2 | |

|

Идентификационное наименование ПО |

- |

Client |

|

Номер версии (идентификационный номер) ПО |

не ниже VI.XX* |

не ниже V1 .XX* |

|

Цифровой идентификатор ПО |

4686С17С** |

17ВАЗА09** |

|

Другие идентификационные данные, если имеются |

- | |

|

* обозначение «XX» не относится к метрологически значимой части ПО ** контрольная сумма, вычисляемая по алгоритму CRC32 | ||

7.4 Определение метрологических характеристик

Классы точности по ГОСТ 8.647-2015 для систем приведены в таблице 3. Таблица 3

|

Обозначение модификации системы |

Классы точности | |

|

единица ПС |

состав (не менее 5 единиц ПС) | |

|

СЖДК-1 |

1;2 |

0,5; 1;2 |

|

СЖДК-2 |

0,5; 1;2 |

0,2; 0,5; 1 |

|

СЖДК-4 |

0,2; 0,5; 1;2 | |

Примечания:

-

1. Класс точности систем устанавливается при первичной поверке перед сдачей в эксплуатацию.

-

2. Системы могут иметь различные классы точности при взвешивании расцепленных единиц ПС и в составе поезда.

-

3. Наличие дефектов, вызывающих ударные нагрузки на рельс (например: ползуны, выщербины или навары, повышенные зазоры в скользунах), превышающих установленные требования к ПС, может приводить к погрешности измерений превышающей установленные пределы.

Метрологические и технические характеристики систем при измерении массы единиц ПС

Диапазоны измерений массы единиц ПС, цена деления, рабочий диапазон скоростей представлены в таблице 4.

Таблица 4

|

Наименование характеристики |

Значение |

|

Максимальное число осей единицы ПС (п), шт. |

8 |

|

Максимальная масса единицы ПС - Мах, т |

30-ти |

|

Минимальная масса единицы ПС - Min, т |

2-т |

|

Минимальная рабочая скорость, Vmin, км/ч |

1 |

|

Максимальная рабочая скорость, , км/ч |

40 |

|

Цена деления в зависимости от класса точности, кг: 0,2 |

50 |

|

0,5 |

100 |

|

1 |

200 |

|

2 |

500 |

Примечания:

-

1. Максимальная (минимальная) масса единицы ПС или состава = ЗО-ти (Г/и), где т - число колесных пар единицы ПС или в составе.

-

2. Рабочий диапазон скоростей может быть разбит на интервалы, в каждом из которых может быть установлен свой класс точности.

Пределы допускаемых погрешностей измерений массы единиц ПС или состава в движении в зависимости от класса точности представлены в таблице 5.

Таблица 5

|

Класс точности по ГОСТ 8.647-2015 |

Пределы допускаемой погрешности в диапазоне | |||

|

от Min до 35% Мах включительно, % от 35% Мах |

Свыше 35% Мах, % от измеряемой массы | |||

|

при поверке |

в эксплуатации |

при поверке |

в эксплуатации | |

|

0,2 |

±0,10 |

±0,20 |

±0,10 |

±0,20 |

|

0,5 |

±0,25 |

±0,50 |

±0,25 |

±0,50 |

|

1 |

±0,50 |

±1,00 |

±0,50 |

±1,00 |

|

2 |

±1,00 |

±2,00 |

±1,00 |

±2,00 |

Примечание:

При взвешивании единиц ПС в составе без расцепки не более чем 10 % полученных значений погрешности могут превышать пределы допускаемой погрешности при поверке, но не должны превышать пределы допускаемой погрешности в эксплуатации.

Метрологические и технические характеристики систем при определении показателей развески единиц ПС

Цена деления и пределы допускаемых погрешностей ДТ при измерении статических нагрузок на рельс от имитатора колесных нагрузок представлены в таблице 6.

Таблица 6

|

Наименование характеристики |

Значение |

Единица измерений |

|

Максимальная нагрузка - Махк, |

150 |

кН |

|

Минимальная нагрузка - MinK, |

10 |

кН |

|

Цена деления при измерениях статических нагрузок |

0,2 |

кН |

|

Пределы относительной погрешности ДТ при измерении статических нагрузок:

|

±0,5 ±0,5 |

% от 35% Махк % от измеренного значения |

Примечание:

Данные характеристики используются при первичной поверке систем, для контроля погрешности измерений нагрузки на рельс каждого датчика тензометрического рельсового.

Диапазоны измерений нагрузок от колесных пар единиц ПС в движении, цена деления представлены в таблице 7.

Таблица 7

|

Наименование характеристики |

Значение |

|

Максимальная нагрузка от колесной пары - Махп, кН |

300 |

|

Минимальная нагрузка от колесной пары - Min„, кН |

20 |

|

Цена деления при измерении нагрузок от колесных пар единиц ПС в движении, в зависимости от класса точности по ГОСТ 8.647-2015, кН: 0,2 0,5 1 2 |

0,2 0,5 1 2 |

Пределы допускаемых средних квадратических отклонений случайной составляющей относительной погрешности измерений нагрузок от колесных пар единиц ПС в движении в зависимости от класса точности системы представлены в таблице 8.

Таблица 8

|

Класс точности системы по ГОСТ 8.647-2015 |

Пределы допускаемых средних квадратических отклонений случайной составляющей относительной погрешности измерений нагрузок от колесных пар единиц ПС в диапазоне | |||

|

от Min„ до 35% Мах„ включительно, % от 35% Махп |

Свыше 35% Махп, % от измеряемой нагрузки | |||

|

при поверке |

в эксплуатации |

при поверке |

в эксплуатации | |

|

0,2 |

±0,10 |

±0,20 |

±0,10 |

±0,20 |

|

0,5 |

±0,25 |

±0,50 |

±0,25 |

±0,50 |

|

1 |

±0,50 |

±1,00 |

±0,50 |

±1,00 |

|

2 |

±1,00 |

±2,00 |

±1,00 |

±2,00 |

Примечание:

При взвешивании единиц ПС в составе без расцепки, не более чем для 10% колесных пар, средние квадратические отклонения случайной составляющей относительной погрешности измерений нагрузок от колесных пар могут превышать пределы допускаемых отклонений при поверке, но не должны превышать пределы допускаемых отклонений в эксплуатации.

-

7.4.1 Определение относительной погрешности измерений статических нагрузок датчиками тензометрическими рельсовыми (ДТ) системы

-

7.4.1.1 Определение относительной погрешности измерений статических нагрузок ДТ системы провести с помощью устройства силовоспроизводящего для рельсовых датчиков УСВР-150 (далее-УСВР-150), которое представляет собой имитатор колесной нагрузки на рельс, выполненный в виде переносной конструкции, монтируемой на любом участке рельса. В составе УСВР-150 должен применяться динамометр (датчик сжатия утвержденного типа в комплекте с индикатором) с максимальной нагрузкой 200кН, класса точности 2 по ГОСТ Р 55223-2012 "НСРФ. Динамометры. Общие метрологические и технические требования".

Динамометр должен иметь действительное свидетельство о калибровке (поверке). Калибровка (поверка) динамометра осуществляется методом сличения с рабочим эталоном единицы силы 2-го разряда ПИ < 1МН, 3=0,06% по ГОСТ 8.640-2014. Допускается для калибровки (поверки) динамометра использование рабочего эталона силы 1-го разряда.

Динамометр должен иметь действительное свидетельство о калибровке (поверке).

-

7.4.1.2 Устанавливают УСВР-150 на рельсе таким образом, чтобы нагружающая

опора находилась в геометрическом центре датчика системы между тензометрическими модулями (ТММ) в соответствии с рисунком 1. Включают в сеть индикатор УСВР-150.

Регулировочной гайкой выбирается зазор между рельсом и опорой датчика. Давление масла в домкрате должно быть сброшено, опора датчика не должна давить на головку рельса. Индикатор должен показывать "0".

Оператор, располагающийся в месте установки компьютера с предустановленным программным обеспечением, должен перевести программу Client, отвечающую за связь с контроллерами соответствующей линии датчиков, в сервисный режим как указано в 5.3 СЖДК 01.000.000И2 «Системы весового железнодорожного контроля СЖДК. Программное обеспечение СЖДК. Описание применения».

Переносная рама

Динамометр

Нагружающая опора

ТММ

Рисунок 1 - Установка УСВР-150 на рельсе

-

7.4.1.3 Процедура измерений начинается с записи нулевых показаний ДТ в отсутствии нагрузки.

-

7.4.1.4 На боковую поверхность головки рельса с помощью скотча крепят линейку металлическую длиной 1 м. Допускается вместо линейки использование рулетки металлической. По направляющим, перемещают динамометр к одной стороне рамы. Фиксируют положение нагружающей опоры по линейке. Затем, закрыв предварительно перепускной клапан домкрата, проводят нагружение датчика до значения Fd, контролируя нагрузку по показаниям индикатора динамометра УСВР-150. Посредством радиосвязи передают эти показания оператору, который производит запись показаний тензорезисторных розеток датчика системы FUjj в базу данных. Снимают нагрузку на рельс, открыв перепускной клапан домкрата.

-

7.4.1.5 Перемещают динамометр на один сантиметр вдоль рельса, контролируя положение нагружающей опоры по линейке. Повторяют п. 7.4.1.4, пока динамометр не переместится к противоположной стороне рамы. Допускается установка динамометра непосредственно в специально обозначенных местах, где проводят измерения максимальных и минимальных показаний для каждого ТММ.

-

7.4.1.6 Для всех датчиков системы проводят серии нагружений, согласно 7.4.1.3 -8.4.1.5, для нагрузок Fd = ЮкН, 50кН и 100кН.

-

7.4.1.7 Последовательность показаний ТММ каждого ДТ системы Fu , полученная при выполнении п. 7.4.1.5 имитирует результаты измерений нагрузки от колеса на рельс во время движения. Результатом измерения при имитации нагрузки от колеса на рельс во время движения является среднее значение размаха показаний системы.

• ^=1(Мах(ГЫЕ-р - Min(Fai/)), (1)

где: j - порядковый номер ДТ системы;

i - порядковый номер ТММ j- го ДТ;

FUJ - результат измерения J- го ДТ системы при имитации нагрузки от колеса на рельс (среднее арифметическое значение размаха показаний ТММ одного ДТ), кН;

Мах (Д.,) - максимальное значение из ряда показаний ТММ;

Мт(Г^) - минимальное значение из ряда показаний ТММ.

Определяют абсолютную погрешность для каждого ДТ системы по формуле

(2)

где: Fd- значение нагрузки по показаниям динамометра при выполнении п. 7.4.1.5, кН.

-

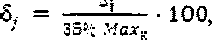

7.4.1.8 Вычисляют значение относительной погрешности, % по формуле (3.1) для испытательной нагрузки более 35% Мах*

5,. = А. юо, (3.1)

J Гг,г

или по формуле (3.2) для испытательной нагрузки до 35% Махк.

А

(3-2)

Полученные значения 8j не должны превышать соответствующих пределов, указанных в таблице 6.

-

7.4.1.9 Если требование 7.4.1.8 не выполняется, то результат поверки считают

отрицательным, поверку прекращают. Отрицательные результаты поверки оформляют согласно требованиям 8.3 настоящей МП.

-

7.4.2 Определение среднего квадратического отклонения случайной составляющей относительной погрешности измерения нагрузки от колесной пары единицы ПС

-

7.4.2.1 Определение среднего квадратического отклонения случайной составляющей относительной погрешности проводят для 6-ти контрольных единиц ПС при значениях нагрузки: до 35% Махп, свыше 35% Мах„.

-

7.4.2.2 Провести 6 проездов контрольных единиц ПС в двустороннем режиме на скорости до 10 км/ч. При каждом проезде система фиксирует значение нагрузки от колесных пар Fx, кН. Результаты измерений в автоматическом режиме сохраняются в базе данных ПО.

-

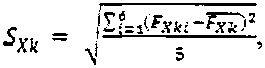

7.4.2.3 Определяют среднее квадратическое отклонение случайной составляющей относительной погрешности измерения нагрузки от каждой колесной пары единиц ПС, dk(Sxk), %, каждой колесной пары к при нагрузке до 35 % Махп по формуле

0,35'.’»/

(4)

где: к - порядковый номер колесной пары;

Махп - наибольший предел измерения нагрузки от колесной пары единицы ПС (таблица 6), кН;

S%k - среднее квадратическое отклонение измерения нагрузки от колесной пары за 6 проездов, вычисляемое по формуле

(5)

где: i - порядковый номер проезда (от 1 до 6);

Fxki - значение нагрузки, полученное системой за z-тый проезд, кН;

Гы - среднее арифметическое значение нагрузки за 6 проездов, кН.

-

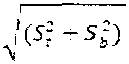

7.4.2.4 Определяют среднее квадратическое отклонение случайной составляющей относительной погрешности измерения нагрузки от колесной пары единицы ПС, S^Sxk), %, каждой колесной пары к при нагрузке свыше 35 % Махп по формуле

V-Sv) = |=-100. (6)

-

7.4.2.5 Полученные значения <5^(5%) не должны превышать соответствующих пределов, указанных в таблице 8.

Не более чем для 10% колесных пар, средние квадратические отклонения случайной составляющей относительной погрешности измерений нагрузок от колесных пар могут превышать пределы допускаемых отклонений при поверке, но не должны превышать пределы допускаемых отклонений в эксплуатации.

-

7.4.2.6 Если требование 7.4.2.5 не выполняется, то результат поверки считают отрицательным, поверку прекращают. Отрицательные результаты поверки оформляют согласно требованиям 8.3 настоящей МП.

-

7.4.3 Определение погрешности взвешивания единицы ПС Определение погрешности взвешивания единицы ПС осуществляют по п. А.4.3.2 и А.4.3.3. Приложение А. Методика поверки весов вагонных автоматических. ГОСТ 8.647-2015.

-

7.4.3.1 Действительное значение массы контрольных вагонов определить методом статического взвешивания на контрольных весах с разными уровнями загрузки вагонов: порожние, с частичной загрузкой, полностью груженые.

В случае отсутствия контрольных весов для статического взвешивания, допускается использование поверяемой системы для определения действительных значений массы контрольных вагонов по методике, изложенной в приложении Б к настоящей методике поверки.

-

7.4.3.2 Определение погрешности весов при взвешивании в движении единицы ПС

-

7.4.3.2.1 Все процедуры взвешивания должны начинаться с такого места установки

контрольного вагона, чтобы расстояние до системы СЖДК позволяло вагону достичь и поддерживать постоянную скорость во время каждого взвешивания в движении.

Все проезды должны проходить на рабочих скоростях, кроме того должно быть произведено по одному проезду со скоростью равной или близкой к:

-

- максимальной рабочей скорости vmax;

-

- минимальной рабочей скорости vmjn;

- скорости, предполагаемой к использованию в месте установки.

При проведении поверки допускается использовать не менее пяти контрольных вагонов с диапазоном нагрузок от порожнего вагона, до полностью груженого вагона. Для определения погрешности системы фиксируют не менее пяти показаний массы каждого контрольного вагона. Движение вагонов проводится в двустороннем направлении.

-

7.4.3.2.2 Относительную погрешность (<5в), %, для каждого контрольного вагона в диапазоне от минимального предела взвешивания единицы ПС (Min) системы до 35 % максимального предела взвешивания единицы ПС (Мах) системы включительно рассчитывают

по формуле

<5Е = «i . 100 /7)

8 О.ЗьЩах 4 ’

где: М, - значение массы i-того контрольного вагона, определенное системой СЖДК, т;

Мл - опорное значение массы i-того контрольного вагона, определенное на контрольных

весах, т.

-

7.4.3.2.3 Относительную погрешность <5в, %, для каждого контрольного вагона в диапазоне свыше 35 % максимального предела взвешивания единицы ПС (Мах) системы рассчитывают по формуле

л/.-

• 100.

(8)

-

7.4.3.2.4 Полученные значения дв не должны превышать соответствующих пределов, указанных в таблице 5.

Не более чем 10 % полученных значений погрешности могут превышать пределы допускаемой погрешности при поверке, но не должны превышать пределы допускаемой погрешности в эксплуатации.

-

7.4.3.2.5 Если требование 7.4.3.2.4 не выполняется, то результат поверки считают отрицательным, поверку прекращают. Отрицательные результаты поверки оформляют согласно требованиям 8.3 настоящей МП.

-

8.1 Результаты поверки оформляют протоколом, форма протокола поверки приведена в приложении А к настоящей МП.

-

8.2 Положительные результаты поверки системы согласно Приказу Минпромторга России № 1815 заверяются выдачей свидетельства о поверке и (или) нанесением знака поверки в виде оттиска поверительного клейма (наклейки) в разделе «Сведения о проведении поверок» Руководства по эксплуатации и подписью поверителя.

-

8.3 Отрицательные результаты поверки системы оформляют согласно Приказу Минпромторга России № 1815 выдачей извещения о непригодности с указанием причин непригодности, оттиск поверительного клейма гасят.

Начальник отдела 204 ФГУП «ВНИИМС»

Ведущий инженер ФГУП «ВНИИМС»

______________А. И. Степаненко

Форма протокола поверки (рекомендуемая)

Протокол поверки №____

(первичная, периодическая) (ненужное зачеркнуть)

-

1. Наименование и тип Система весового железнодорожного контроля СЖДК (далее - система)

Заводской номер_____ Номер в Федеральном информационном фонде:_________

Изготовитель ООО НИПВФ «Тензор-Р», г. Ростов-на-Дону.

-

2. Принадлежит________________________________________________________________

-

3. Клеймо предыдущей поверки____________Дата предыдущей поверки_______________

-

4. Метрологические характеристики:

Диапазоны измерений, цена делений, пределы допускаемых погрешностей измерений статических нагрузок рельсовыми датчиками системы представлены в таблице:

|

Наименование характеристики |

Значение |

Единица измерений |

|

Максимальный предел измерения нагрузки от колеса ед иницы ПС (Махк) |

150 |

кН |

|

Минимальный предел измерения нагрузки от колеса единицы ПС (MinK) |

10 |

кН |

|

Цена деления при измерениях статических нагрузок рельсовыми датчиками системы |

0,2 |

кН |

|

Пределы относительной погрешности измерений статических нагрузок рельсовыми датчиками системы:

|

±0,5 ±0,5 |

% от 35% Махк % от измеренного значения |

Пределы допускаемых средних квадратических отклонений случайной составляющей относительной погрешности измерений нагрузок от колесных пар единиц ПС в движении в зависимости от класса точности системы представлены в таблице:

|

Класс точности системы по ГОСТ 8.647-2015 |

Пределы допускаемых средних квадратических отклонений случайной составляющей относительной погрешности измерений нагрузок от колесных пар единиц ПС в диапазоне | |||

|

от Minn до 35% Махп включительно, % от 35% Махп |

Свыше 35% Махп, % от измеряемой массы | |||

|

при поверке |

в эксплуатации |

при поверке |

в эксплуатации | |

|

0,2 |

±0,10 |

±0,20 |

±0,10 |

±0,20 |

|

0,5 |

±0,25 |

±0,50 |

±0,25 |

±0,50 |

|

1 |

±0,50 |

±1,00 |

±0,50 |

±1,00 |

|

2 |

±1,00 |

±2,00 |

±1,00 |

±2,00 |

Примечание:

При взвешивании единиц ПС в составе без расцепки, не более чем для 10% колесных пар, средние квадратические отклонения случайной составляющей относительной погрешности

ГСИ. Системы весового железнодорожного контроля СЖДК. Методика поверки измерений нагрузок от колесных пар могут превышать пределы допускаемых отклонений при поверке, но не должны превышать пределы допускаемых отклонений в эксплуатации.

Диапазоны измерений, цена деления при измерении массы единиц ПС в движении представлены в таблице:

|

Наименование характеристики |

Значение |

|

Максимальная нагрузка от колесной пары, т |

30 |

|

Минимальная нагрузка от колесной пары, т |

2 |

|

Максимальное число осей единицы ПС (п), шт. |

8 |

|

Максимальная масса единицы ПС - Мах, т |

30-ти |

|

Минимальная масса единицы ПС - Min, т |

2-т |

|

Минимальная рабочая скорость, Vmin, км/ч |

1 |

|

Максимальная рабочая скорость, Vmax, км/ч |

40 |

|

Цена деления в зависимости от класса точности, кг: 0,2 |

50 |

|

0,5 |

100 |

|

1 |

200 |

|

2 |

500 |

Примечание:Максимальная (минимальная) масса единицы ПС или состава = ЗО-ти (2-т), где т - число колесных пар единицы ПС или в составе.

Пределы допускаемых погрешностей измерений массы единиц ПС или состава в движении в зависимости от класса точности представлены в таблице:

|

Класс точности системы по ГОСТ 8.647-2015 |

Пределы допускаемой погрешности в диапазоне | |||

|

от Min до 35% Мах включительно, % от 35% Мах |

Свыше 35% Мах, % от измеряемой массы | |||

|

при поверке |

в эксплуатации |

при поверке |

в эксплуатации | |

|

0,2 |

±0,10 |

±0,20 |

±0,10 |

±0,20 |

|

0,5 |

±0,25 |

±0,50 |

±0,25 |

±0,50 |

|

1 |

±0,50 |

±1,00 |

±0,50 |

±1,00 |

|

2 |

±1,00 |

±2,00 |

±1,00 |

±2,00 |

Примечание:

При взвешивании единиц ПС в составе без расцепки не более чем 10 % полученных значений погрешности могут превышать пределы допускаемой погрешности при поверке, но не должны превышать пределы допускаемой погрешности в эксплуатации.

-

5. Документ на поверку СЖДК.000.00.00МП «Система весового железнодорожного контроля СЖДК. Методика поверки».

-

6. Средства измерений, используемые при поверке:

-

7. Условия проведения поверки: температура____°C, напряжение______В, частота___Гц.

-

9. Результаты внешнего осмотра системы соответствуют, не соответствуют требованиям 8.1 МП

(ненужное зачеркнуть)

-

10. Результаты опробования соответствуют, не соответствуют требованиям 8.2 МП.

(ненужное зачеркнуть)

-

11. Результаты проверки идентификационных данных программного обеспечения соответствуют, не соответствуют требованиям 8.3 МП.

(ненужное зачеркнуть)

Результаты определения технических и метрологических характеристик-

12. Определение относительной погрешности измерений статических нагрузок рельсовыми датчиками системы.

Режимы тестирования

Расцепленный

Сцепленный

Состав

Направление движения

Рабочая скорость, км/ч

Максимальная рабочая скорость Vmax, Км/ч

Минимальная рабочая скорость, Vmin, км/ч

Выбранная рабочая СКОРОСТЬ, Vsfe, КМ/Ч

Вагон и состав в сцепке

Максимальное число вагонов в составе

Минимальное число вагонов в составе nmin

Общее число сцепленных вагонов в составе

Количество сцепленных контрольных вагонов

Масса состава, кг

Таблица 12.1 - Фо

эма представления результатов измерений в соответствии с 8.4.1

Положение динамометра, см

Показания тензодатчика Fui

Показания тензодатчика FU2

Показания тензодатчика FU3

Показания тензодатчика FU4

1

2

п

Max(Ful}')

Min(Fllij')

8,

13. Определение среднего квадратического отклонения случайной составляющей относительной погрешности измерения нагрузки от колесной пары единицы ПС.

Таблица 13 - Форма представления результатов измерений в соответствии с 8.4.2

|

Номер КП к |

Значение наг| |

рузки Fxki, |

H |

8k(Sx),% | |||||

|

i= 1 |

i = 2 |

i = 3 |

i = 4 |

i = 5 |

i = 5 | ||||

|

к= 1 | |||||||||

|

к = 2 | |||||||||

|

к = 3 | |||||||||

|

к=... | |||||||||

Заполнить таблицу при нагрузке КП до 35 % Махп и свыше 35 % Махп.

14. Определение погрешности взвешивания единицы ПС Повагонное взвешивание контрольных единиц ПС (далее - КЕПС)

|

Порядковый номер КЕПС |

Обозначение КЕПС |

Значение массы КЕПС, кг |

Примечание |

Таблица 14 - Форма представления результатов измерений в соответствии с 8.4.3

|

№ п.п. |

Номер КЕПС |

Вес КЕПС (в статике) |

Показа ние, кг |

Погреш ность, % |

Показа ние, кг |

Погреш ность, % |

Показа ние, кг |

Погреш ность, % |

Показа ние, кг |

Погреш ность, % |

|

Прогон 1 |

Прогон 2 |

Прогон 3 |

Прогон... | |||||||

|

Скорость близкая к максимальной: Vmax = км/ч | ||||||||||

|

1 | ||||||||||

|

2 | ||||||||||

|

3 | ||||||||||

|

4 | ||||||||||

|

5 | ||||||||||

|

6 | ||||||||||

|

7 | ||||||||||

|

Выбранная рабочая скорость: Vsite = км/ч | ||||||||||

|

Прогон ... |

Прогон ... |

Прогон ... |

Прогон... | |||||||

|

8 | ||||||||||

|

9 | ||||||||||

|

10 | ||||||||||

|

И | ||||||||||

|

12 | ||||||||||

|

13 | ||||||||||

|

14 | ||||||||||

|

Скорость близкая к минимальной: Vmin = км/ч | ||||||||||

|

Прогон ... |

Прогон ... |

Прогон ... |

Прогон... | |||||||

|

15 | ||||||||||

|

16 | ||||||||||

|

17 | ||||||||||

|

18 | ||||||||||

|

19 | ||||||||||

|

20 | ||||||||||

|

21 | ||||||||||

Заключение по результатам поверки

Система соответствует, не соответствует требованиям МП.

(ненужное зачеркнуть)

Организация, проводящая поверку ______________________________

Поверку проводил ______________ ____________________

(подпись) (инициалы, фамилия)

Дата поверки «_____»_________________20___г.

Выдано свидетельство о поверке (извещение о непригодности)

№______________от «___»______________20___г.

ПРИЛОЖЕНИЕ Б Использование поверяемой системы весового железнодорожного контроля СЖДК для определения опорных значений массы контрольных вагоновБ.1 Регулировка системы с использованием эталонных гирь 4-го разряда

Б. 1.1 Регулировку системы с использованием эталонных гирь 4-го разряда проводят, когда нет возможности использовать для этого весы вагонные по ГОСТ OIML R 76-1-2011, ГОСТ Р 53228-2008 или ГОСТ 29329-92.

Регулировка заключается в оценке систематической составляющей погрешности и неопределенности измерения массы нетто с использованием вагона и гирь общей массой не менее 40 т, соответствующих классу точности Мь2 по ГОСТ OIML R 111-1-2009.

Рекомендуется для данной проверки использовать весоповерочный вагон. При отсутствии весоповерочного вагона допускается использование порожнего полувагона, думпкара или платформы.

Б. 1.2 Проводить серию измерений следует, во время движения поезда в одном направлении.

Б. 1.3 Скорость движения контрольного поезда во время взвешивания должна быть равномерной и не превышать интервал от 1 до 10 км/ч. Скорость движения следует контролировать по показаниям системы.

Б. 1.4 Проводят не менее 10 измерений массы порожнего контрольного вагона и не менее 10 измерений массы груженого контрольного вагона, после установки на данный вагон гирь массой не менее 40 тонн.

Б. 1.5 Вычисляют среднее арифметические значения (Л?г) массы тары (порожнего) контрольного вагона и (М&) массы брутто (груженого гирями) контрольного вагона

Я(ВО где: i - порядковый номер измерения массы контрольного вагона; / - значение z-ого измерения

массы контрольного вагона.

Результаты вычислений должны быть представлены с округлением до 10 кг. Б. 1.6 Вычисляют среднее значение массы нетто контрольного вагона по формуле

Я = (Б2)

Б. 1.6.1 Вычисляют систематическую погрешность косвенного измерения массы нетто контрольного вагона по формуле

Вп = Мп - М (БЗ)

где: М- масса гирь, установленных в контрольный вагон.

Б. 1.6.2 Вычисляют среднее квадратическое отклонение результатов измерений массы

тары St и массы брутто Sb контрольного вагона.

(Б4)

Б. 1.6.3 Вычисляют среднее квадратическое отклонение массы нетто по формуле

(Б5)

Б. 1.6.4 Выявленная систематическая погрешность косвенного измерения массы нетто контрольного вагона должна соответствовать неравенству

< 0,8 (Б6)

g

Если соотношение — не удовлетворяет неравенству (Б6), то проводят регулировку системы изменив общий коэффициент преобразования системы с используя формулу (Б7)

с = c(old) • М/£и (Б7)

где: М - масса гирь, установленных в контрольный вагон, c(old) - общий коэффициент преобразования системы во время измерений.

S

Если соотношение у1 удовлетворяет неравенству (Б6), то систематической погрешностью можно пренебречь.

Б. 1.6.5 Вычисляют расширенную относительную неопределенность среднего значения измерений массы тары 51 и массы брутто оь,% по формуле

• 10°, (Б8)

где: ks - коэффициент охвата, для доверительной вероятности р=0,95 коэффициент охвата принимается равным 2.

Если расширенная относительная неопределенность среднего значения измерений массы тары 8: и массы брутто 8^ не превышает 1/3 от соответствующих пределов допускаемой относительной погрешности измерений поверяемых весов, то данная система пригодна для определения действительных значений массы контрольных вагонов.

За действительные значения массы контрольных вагонов принимают средние значения массы, полученные в результате не менее 10 измерений массы каждого контрольного вагона во время движения со скоростью в интервале от 1 до 10 км/ч в условиях повторяемости.

18