Методика поверки «ГСИ. Датчики силоизмерительные тензорезисторные CLB-5-YN» (ИЦРМ-МП-039-20)

УТВЕРЖДАЮ

Технический директор

. Казаков

19» августа 2020 г.

ООО «ИЦРМ»

Государственная система обеспечения единства измерений

Датчики силоизмерительные тензорезисторные CLB-5-YN МЕТОДИКА ПОВЕРКИ

ИЦРМ-МП-039-20 г. Москва, 2020 г.

Настоящая методика поверки распространяется на датчики силоизмерительные тен-зорезисторные CLB-5-YN, производства «TOYO SOKKI СО., LTD.», Япония (далее-датчики) и устанавливает методику их первичной и периодической поверок.

Интервал между поверками - 1 год.

1 ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ

1.1 При проведении поверки должны быть выполнены следующие операции, указанные в таблице 1.

Таблица 1 - Операции поверки

|

№ п/п |

Наименование операции |

Номер пункта настоящего документа |

Проведение операции при поверке | |

|

первичной |

периодической | |||

|

1 |

Внешний осмотр |

6.1 |

Да |

Да |

|

2 |

Опробование |

6.2 |

Да |

Да |

|

3 |

Определение метрологических характеристик |

6.3 |

- |

- |

|

3.1 |

Определение составляющих погрешности, связанных с повторяемостью и воспроизводимостью показаний |

6.3.1 |

Да |

Да |

|

3.2 |

Определение составляющей погрешности, связанной с гистерезисом |

6.3.2 |

Да |

Да |

|

3.3 |

Определение составляющей погрешности, связанной с нелинейностью |

6.3.3 |

Да |

Да |

1.2 При проведении поверки должны применяться эталоны и вспомогательные средства, приведенные в таблице 2.

Таблица 2 - Эталоны и вспомогательные средства

|

№ пункта настоящего документа |

Наименование эталонов, вспомогательных средств поверки и их основные метрологические и технические характеристики |

|

6.3 |

Рабочий эталон 3-го разряда по государственной поверочной схеме для средств измерений силы, утверждённой приказом Госстандарта от 22.10.2019 г. № 2498 -машина силовоспроизводящая, ПГ ±0,15 % Мультиметр цифровой 34401А (регистрационный номер в Федеральном информационном фонде 54848-13); Вспомогательные средства поверки: |

|

Калибратор многофункциональный Fluke 5522А (регистрационный номер в Федеральном информационном фонде 70345-18). |

-

1.3 Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых СИ с требуемой точностью.

-

1.4 Средства измерений, применяемые при поверке, должны быть поверены или аттестованы в качестве эталона в соответствии с действующим законодательством.

2 ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЕЙ

К проведению поверки допускаются лица, изучившие эксплуатационные документы, имеющие достаточные знания и опыт работы с датчиками, аттестованные на право выполнения поверочных работ в соответствии с действующим законодательством.

3 ТРЕБОВАНИЕ БЕЗОПАСНОСТИ

При проведении поверки соблюдают требования безопасности, указанные в эксплуатационной документации на поверяемый датчик, а также на используемые эталоны и вспомогательные средства поверки.

4 УСЛОВИЯ ПРОВЕДЕНИЯ ПОВЕРКИ

При проведении поверки должны соблюдаться следующие нормальные условия измерений:

- температура окружающей среды, °C 20±5;

относительная влажность воздуха, % от 20 до 80.

5 ПОДГОТОВКА К ПОВЕРКЕ

-

5.1 Операции по всем пунктам настоящей методики проводят при любом сочетании значений влияющих факторов, соответствующих условиям эксплуатации поверяемых датчиков. Температура во время поверки не должна изменяться более чем на ±2 °C.

-

5.2 Для надежного выравнивания температуры датчика и окружающего воздуха, датчик и средства поверки доставить за и выдержать на месте поверки не менее чем 12 часов до их начала.

-

5.3 Временные интервалы между двумя последовательными нагружениями должны быть по возможности одинаковыми.

-

5.4 Все нагружения / разгружения проводиться плавно, без рывков.

-

5.5 Регистрировать любые показания не ранее, чем через 40 секунд после достижение требуемой нагрузки.

6 ПРОВЕДЕНИЕ ПОВЕРКИ

-

6.1 Внешний осмотр

При внешнем осмотре проверить:

-

- комплектность датчика на соответствие эксплуатационной документации;

-

- отсутствие видимых повреждений и коррозии;

-

- наличие необходимой маркировки согласно эксплуатационной документации. Результаты считать положительными, если датчик соответствует перечисленным выше требованиям.

62 Опробование

-

6.2.1 Подготовка

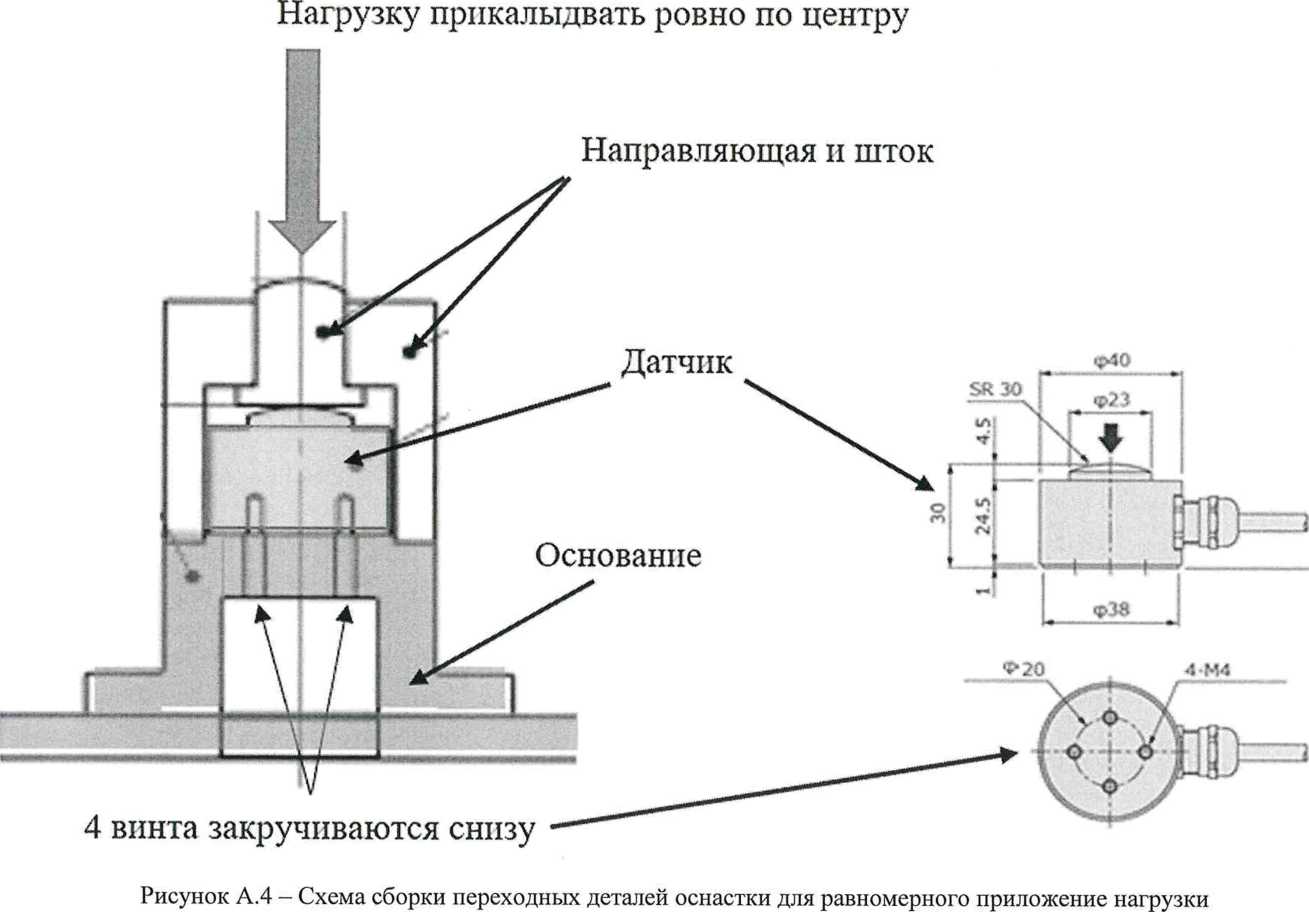

Установить датчик вместе с переходными деталями оснастки (эскизы переходных деталей оснастки и схему их сборки см. в Приложении А к настоящей методике поверки) в рабочую зону испытаний на сжатие силовоспроизводящей машины (далее - машина) таким образом, чтобы обеспечивалась соосность прилагаемой нагрузки с осью приложения нагрузки поверяемого датчика.

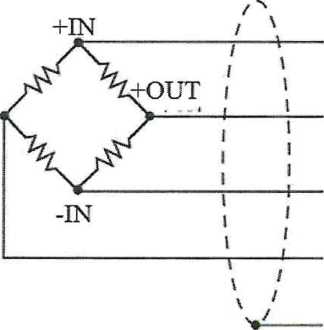

Подключить источник питания (калибратор) и мультиметр к датчику по схеме, приведённой на рисунке 1.

-OUT

+Питание (Красный)

+Сигнал (Зелёный) -Питание (Белый) -Сигнал (Синий) ЭКРАН (Жёлтый)

Рисунок 1 - Схема подключения датчика

-

6.2.2 Процедура опробования заключается в проверке стабильности показаний пове-рямого датчика и проводится следующим образом:

-

- нагрузить датчик номинальным усилием в режиме сжатия. При этом и любых последующих нагружениях / разгружениях скорость нагружения / разгружения выбрать таким образом, чтобы достижение требуемой нагрузки осуществлялось не менее чем за 40 секунд.

-

- выдержать датчик в течение 30-и минут под его номинальной нагрузкой.

Результаты считать положительными, если выходной сигнал с датчика стабилен до второго десятичного знака на протяжении всего времени выдержки под номинальной нагрузкой.

-

6.3 Определение метрологических характеристик

Определение метрологических характеристик проводить в следующей последовательности:

-

- провести операции, изложенные в п. 6.2 настоящей методики поверки (во избежание выполнения «двойной работы» данный пункт методики поверки можно совместить с п. 6.2 при условии безотлагательного выполнение нижеописанных операций);

-

- разгрузить датчик;

-

- нагрузить датчик три раза номинальной нагрузкой в режиме сжатия. Продолжительность приложения каждого нагружения должна составлять от 1 до 1,5 минут с интервалом 3-3,5 минуты между нагружениями;

-

- разгрузить датчик и занести в протокол поверки начальный сигнала ненагруженного датчика. Монотонный длительный дрейф показаний указывает на дефект крепления датчика или существенное влияние влажности на процесс поверки;

-

- нагрузить датчик в неизменном положении от НмПИ до НПИ (от 0,5 до 50 кН) двумя сериями из не менее чем восьми ступеней только с возрастающими значениями силы. Интервал между сериями измерений должен составлять 3-3,5 минуты. Ступени при нагружении, по возможности, должны быть равномерно распределены по всему диапазону измерений датчика;

-

- зарегистрировать и занести в протокол поверки (см. рекомендуемую форму записи показаний в Приложении Б к настоящей методике поверки) соответствующие показания Xi, Х2, (здесь и далее X, - разница между выходным сигналом датчика под нагрузкой и выходным сигналом датчика без нагрузки);

-

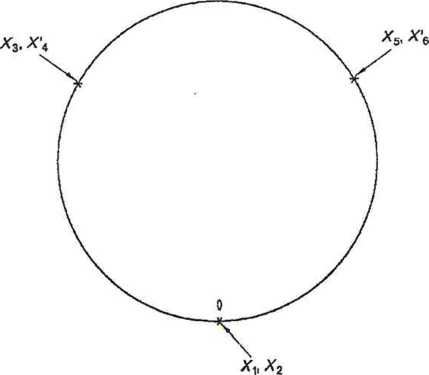

- нагрузить и разгрузить датчик двумя рядами силы с возрастающими и убывающими значениями по тем же ступеням в положениях с поворотом на 120° и 240° (см. рисунок 2) относительно первоначального положения. Интервал между сериями измерений должен составлять 3 - 3,5 минуты;

-

- зарегистрировать и занести в протокол поверки соответствующие показания Хз, Х'4, Х5, Х'6.

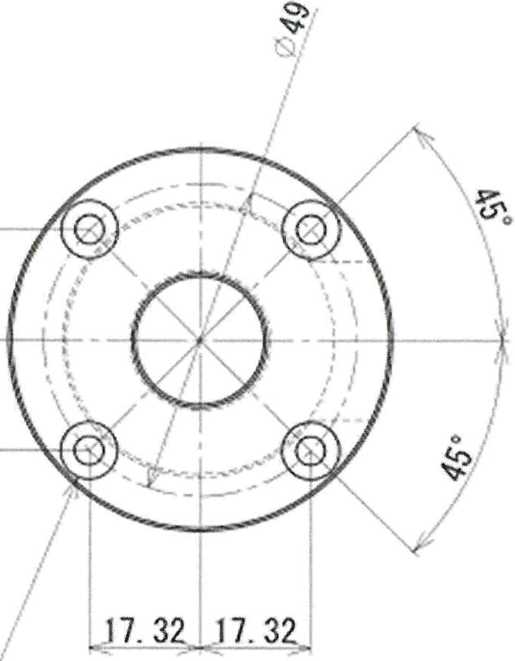

Рисунок 2 - Схема последовательного крепления датчика на эталонной машине

При наличии переходных деталей оснастки не менее 1 раза за время поверки датчик должен быть разъединен с переходными деталями оснастки и заново собран. Рекомендуется делать это между второй и третьей серией нагружений.

6.3.1 Определение составляющей погрешности, связанной с повторяемостью и воспроизводимостью показаний

Рассчитать составляющие погрешности, связанные с повторяемостью (/?’) и воспроизводимостью (Z?) показаний, для каждой ступени нагружения с помощью следующих уравнений:

Xmax Хт[п х;

XWr

Xi+Xj.

(1)

(2)

(3)

(4)

где Хтах, Xmin - максимальное / минимальное значение разницы между выходным сигналом датчика под нагрузкой и выходным сигналом датчика без нагрузки при приложении силы серий 1, 3 и 4, мВ/В;

Хг - среднее значение разницы между выходным сигналом датчика под нагрузкой и выходным сигналом датчика без нагрузки при приложении ушлы с вращением, мВ/В;

Xwr - среднее значение разницы между выходным сигналом датчика под нагрузкой и выходным сигналом датчика без нагрузки при приложении силы без вращения, мВ/В;

Результаты считать положительными, если полученные значения Ъ и Ь' не превышают 0,5 %.

-

6.3.2 Определение составляющей погрешности, связанной с гистерезисом Составляющую погрешности, связанную с гистерезисом (v), определяют при приложении силы серий 3 и 4.

По разности между значениями, полученными для обеих серий с возрастающими и убывающими значениями силы на одинаковых ступенях, рассчитать составляющую погрешности, связанную с гистерезисом, по формулам:

Х'4-Х3

Хз

X'e-Xs

Xs

01 =

192 =

о _ ^1+^2

-

(5)

-

(6)

Результаты считать положительными, если полученные значения v не превышают 0,5%.

-

6.3.3 Определение составляющей погрешности, связанной с нелинейностью

Определить составляющую погрешности, связанную с нелинейностью датчика, на каждой ступени нагружения по формуле:

(8) Л- Wгде:унел1 - составляющая погрешности, связанная с нелинейностью датчика на i-ой ступени нагружения, %;

К j - среднее значение Xi, Х2, Х3, Х5 на i-ой ступени нагружения, мВ/В;

Xn - максимальное из значений разницы между выходным сигналом датчика под номинальной нагрузкой и выходным сигналом датчика без нагрузки в сериях 1, 2, 3 и 4, мВ/В;

Kpi - расчетное значение разницы между выходным сигналом датчика под номинальной нагрузкой и выходным сигналом датчика без нагрузки на i-ой ступени нагружения, мВ/В,

Kpi определяется по формуле:

F

НОМ

(9)

где: Fj — усилие, создаваемое силовоспроизводящей машиной на i-ой ступени нагружения, кН;

FHom - номинальное усилие, создаваемое силовоспроизводящей машиной, кН;

Результаты считать положительными, если полученные значения унел / не превышают ±2 %.

Если требования по любому из п.п.6.3.1, 6.3.2, 6.3.3 не выполняются, датчик признают непригодным к применению, дальнейшие операции поверки на любом из этапов не производят.

7 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ.

-

7.1 Результаты поверки оформляются протоколом, составленным в виде сводной таблицы результатов поверки по каждому пункту раздела 6 настоящей методики поверки.

-

7.2 При положительных результатах поверки датчик признается пригодным к применению. Сведения о положительных результатах поверки передаются в Федеральный информационный фонд по обеспечению единства измерений, и на датчик выдается свидетельство о поверке в соответствии с действующим законодательством. Знак поверки наносится на свидетельство о поверке в соответствии с действующим законодательством.

-

7.3 При отрицательных результатах поверки датчик признается непригодным к применению. Сведения об отрицательных результатах поверки передаются в Федеральный информационный фонд по обеспечению единства измерений, и на датчик выдается извещение о непригодности с указанием основных причин в соответствии с действующим законодательством.

Инженер II категории ООО «ИЦРМ»

П. Е. Леоненко

(Справочное)

Эскизы переходных деталей оснастки для равномерного приложение нагрузки и схема их сборки

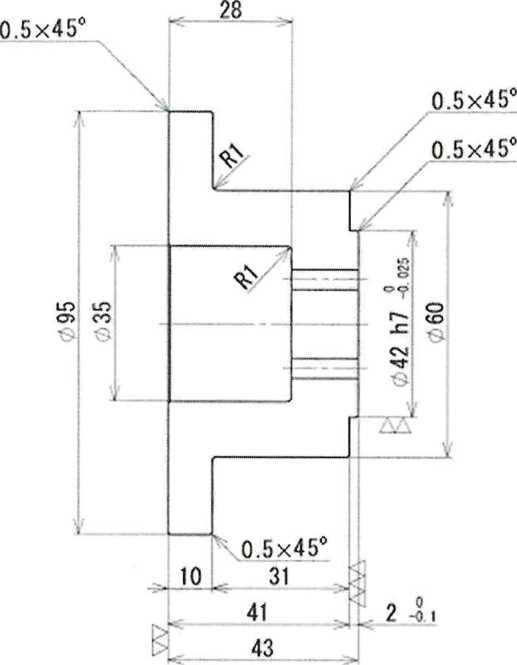

Рисунок А.1 - Эскиз основания

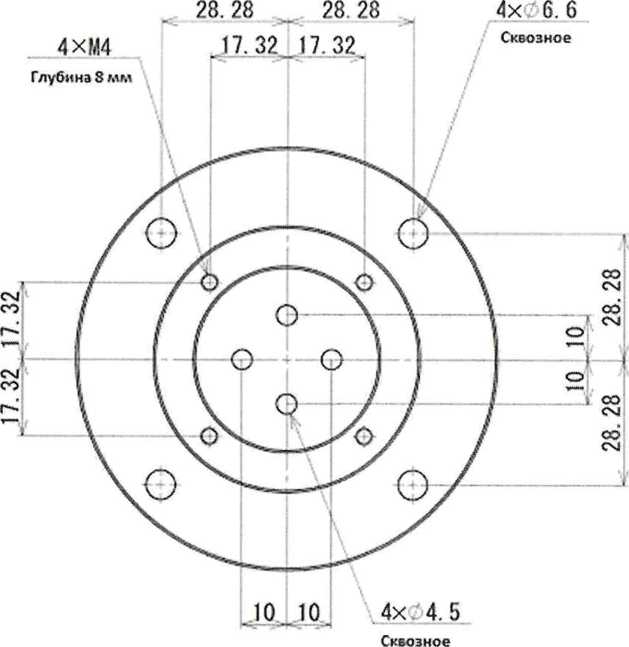

Продолжение Приложения АО 025

<* 9 Глубина 4. Раззенковать

Рисунок А.2 - Эскиз направляющей

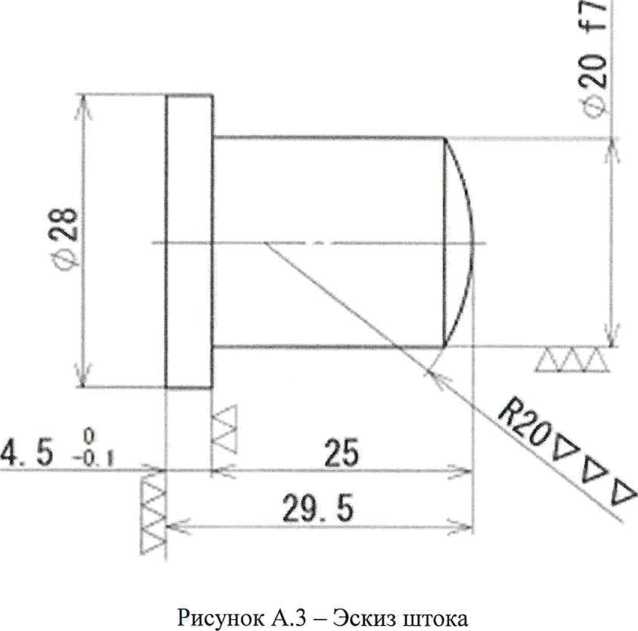

Продолжение Приложения Ао —

S3

ОО I «

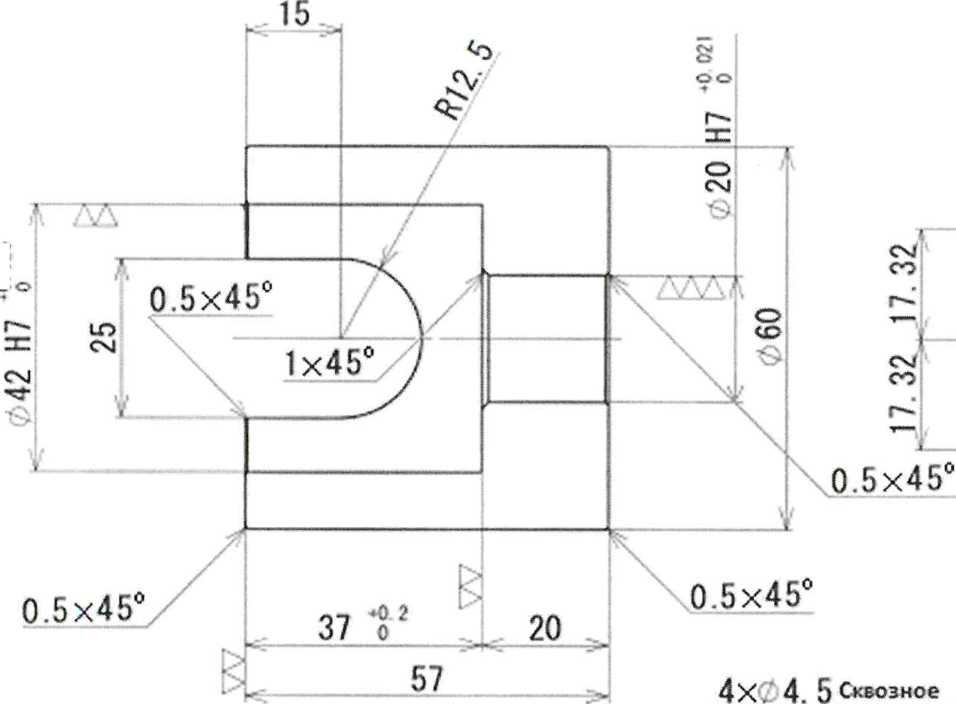

Материал - Сталь конструкционная углеродистая качественная 45 или Сталь конструкционная легированная 45Г Термическое упрочнение - закалка Твёрдость - (40.. .45) HRC

Продолжение Приложения А

(Справочное)

Рекомендуемая форма записи показаний|

Задаваемое значение силы, кН |

Значения выходного сигнала, мВ/В |

Среднее значе-ние, мВ/В |

Составляющая погрешности, связанная с | ||||||

|

воспроизводимостью показаний, % |

повторяемостью показаний, % |

гистерезисом, % |

нелинейностью, % | ||||||

|

X, (0°) |

Х2 (0°) |

Х3(120°) |

Х5 (240°) | ||||||

|

0 |

- |

- |

- |

- |

- | ||||

|

50 |

- | ||||||||

|

0 | |||||||||

|

Х’4(120°) |

Х’6 (240°) | ||||||||

11