Руководство по эксплуатации «Пресс гидравлический малогабаритный ПГМ-МГ4» (КБСП.427121.015)

Общество с ограниченной ответственностью «Специальное конструкторское бюро Строй прибор»

ОКП 42 7121

Пресс гидравлический малогабаритный

ПГМ - МГ4

Руководство по эксплуатации

КБСП.427121.015

Челябинск

2011

СОДЕРЖАНИЕ

Руководство по эксплуатации (РЭ) включает в себя общие сведения необходимые для изучения и правильной эксплуатации прессов гидравлических малогабаритных ПГМ-МГ4. РЭ содержит описание принципа действия, технические характеристики, методы контроля и другие сведения, необходимые для нормальной эксплуатации прессов.

Эксплуатация прессов должна проводиться лицами, ознакомленными с принципами работы, конструкцией прессов и настоящим РЭ.

1 ОПИСАНИЕ И РАБОТА

1.1 Назначение и область применения

-

1.1.1 Прессы гидравлические малогабаритные ПГМ-МГ4 (далее по тексту - прессы) предназначены для создания и измерения нагрузки (силы), при статических испытаниях на сжатие и изгиб контрольных образцов из бетона, а так же других строительных материалов, в том числе при испытаниях: на растяжение при расколе, на сдвигоустойчивость, на дробимость, и уплотнении образцов асфальтобетона прессованием.

-

1.1.2 Область применения - строительная индустрия, научно исследовательские и строительные лаборатории.

-

1.1.3 При эксплуатации в рабочих условиях прессы устойчивы к воздействию:

-

- температуры окружающего воздуха от 10 °C до 35 °С;

-

- относительной влажность воздуха до 80 % при 25 °С и более низких температурах без конденсации влаги;

-

- атмосферного давления от 84 до 106,7 кПа.

1.2 Основные технические и метрологические характеристики

-

1.2.1 Пределы нагружений и цена единицы наименьшего разряда в соответствии с табл. 1.

Таблица 1

|

Модификация пресса |

Пределы нагружений, кН |

Цена единицы наименьшего разряда, кН | |

|

наименьший |

наибольший | ||

|

ПГМ-50МГ4 |

1 |

50 |

0,005 |

|

ПГМ-100МГ4 |

1 |

100 |

0,01 |

|

ПГМ-100МГ4А | |||

|

ПГМ-500МГ4 |

5 |

500 |

0,1 |

|

ПГМ-500МГ4А | |||

|

ПГМ-1000МГ4 |

10 |

1000 | |

|

ПГМ-1500МГ4 |

15 |

1500 | |

|

ПГМ-2000МГ4 |

20 |

2000 | |

1.2.2 Пределы допускаемой относительной погрешности в соответствии с таблицей 2. Таблица 2

|

Диапазон нагружений, % от наибольшего |

Пределы допускаемой относительной |

|

предела нагружения |

погрешности, % |

|

от 1 до 5 |

± 3 |

|

св. 5 до 100 |

± 1 |

1.2.3 Высота, ширина и глубина рабочего пространства не менее указанных в таблице 3.

Таблица 3

|

Модификация пресса |

Высота рабочего пространства, мм |

Глубина рабочего пространства, мм |

Ширина рабочего пространства, мм |

|

ПГМ-50МГ4 |

160 |

140 |

140 |

|

ПГМ-100МГ4 | |||

|

ПГМ-100МГ4А | |||

|

ПГМ-500МГ4 |

230 |

145 |

198 |

|

ПГМ-500МГ4А |

337 |

140 |

198 |

|

ПГМ-1000МГ4 |

240 |

245 |

154 |

|

ПГМ-1500МГ4 |

277 |

243 |

152 |

|

ПГМ-2000МГ4 |

410 |

200 |

200 |

-

1.2.4 Диапазон регулирования скорости возрастания напряжения в образце от 0,2 до 1,0 МПа/с.

-

1.2.5 Пределы допускаемой абсолютной погрешности поддержания заданной скорости ± 0,2 МПа/с.

-

1.2.6 Размеры опорных плит и ход поршня рабочего цилиндра в соответствии с табл. 4.

Таблица 4

|

Модификация пресса |

Размеры опорных плит, мм, не менее |

Ход поршня рабочего цилиндра, мм, не менее |

|

ПГМ-50МГ4 |

110x110 |

10 |

|

ПГМ-100МГ4 | ||

|

ПГМ-100МГ4А |

20 | |

|

ПГМ-500МГ4 |

160x160 |

10 |

|

ПГМ-500МГ4А |

160x160 |

50 |

|

ПГМ-1000МГ4 |

210x210 |

10 |

|

ПГМ-1500МГ4 |

210x210 | |

|

ПГМ-2000МГ4 |

210x210 |

100 |

1.2.7 Габаритные размеры и масса прессов не более указанных в таблице 5.

Таблица 5

|

Модификация пресса |

Габаритные размеры, мм |

Масса, кг |

|

ПГМ-50МГ4 |

315x480x700 |

56 |

|

ПГМ-100МГ4 | ||

|

ПГМ-100МГ4А |

61 | |

|

ПГМ-500МГ4 |

320x445x800 |

135 |

|

ПГМ-500МГ4А |

320x455x945 |

140 |

|

ПГМ-1000МГ4 |

410x445x845 |

220 |

|

ПГМ-1500МГ4 |

410x445x905 |

247 |

|

ПГМ-2000МГ4 |

400x450x1350 |

400 |

|

Пульт управления |

200x50x100 |

0,1 |

1.2.8 Электрическое питание прессов осуществляется от сети переменного тока частотой (50±0,5) Гц, напряжение (220±22) В.

1.2.9 Потребляемая мощность, Вт:

-

- ПГМ - 50МГ4 - 200;

-

- ПГМ-100МГ4 - 200;

-

- ПГМ-100МГ4А - 200;

-

- ПГМ-500МГ4 - 300;

-

- ПГМ-500МГ4А - 300;

-

- ПГМ-1000МГ4 - 300;

-

- ПГМ-1500МГ4 - 320;

-

- ПГМ-2000МГ4 - 450;

1.2.10 Идентификационные данные программного обеспечения (ПО) приведены в табл. 1.

Таблица 1

|

Наименование ПО |

Идентификационное наименование ПО |

Номер версии (идентификационный номер) ПО |

Цифровой идентификатор ПО (контрольная сумма исполняемого кода) |

Алгоритм вычисления цифрового идентификатора ПО |

|

Встроенное программное обеспечение |

PGM_EL |

V1.01 |

A14D |

CRC16 |

|

ПО ПК |

ПГМ-МГ4 |

1.0.1 |

91f3f72726137f4471 |

md5 |

|

edfc867f39d166 |

-

1.2.11 Средняя наработка на отказ, не менее 5000 ч.

-

1.2.12 Средний срок службы, не менее 10 лет

1.3 Состав прессов

-

1.3.1 В состав прессов входит:

-

8 приспособление для испытания на изгиб цементных и гипсовых балок (по спецзаказу)

-

9 руководство по эксплуатации с методикой поверки

-

1.3.2 Пресс поставляется заказчику в потребительской таре.

1.4 Устройство и работа

-

1.4.1 Принцип действия пресса основан на преобразовании нагрузки (силы), приложенной к испытываемому образцу, тензорезисторным датчиком в электрический сигнал, изменяющийся пропорционально этой нагрузке. Электрический сигнал регистрируется пультом управления, где обрабатывается и результаты измерений, в единицах силы, отображаются на жидкокристаллическом дисплее.

2x4

14

17

а)

1-основание;

2-стойки;

3-упорная траверса

-

4- масляный бак

-

5- рабочий цилиндр

6- нижняя опорная плита

7-датчик перемещения

8-винт ручной подачи

9- верхняя опорная плита

10-блок управления

-

11-защитная решетка

-

12-тумблер включен. питания

-

13-кнопки «ПУСК» и «СТОП»

-

14- рукоять клапана сбро-са/подачи масла

-

15- индикатор работы двигателя насоса

-

16-потенциометр

-

17-пробка заливной горловины масляного бака

-

18-пробка сливного отверстия

-

19-гнездо подключения к сети

Рисунок 1 - Внешний вид пресса а) вид спереди б) вид сзади

-

1.4.2 Конструктивно пресс представляет собой машину, состоящую из нагружающего устройства и силоизмерителя. Внешний вид пресса показан на рисунке 1.

Нагружающее устройство состоит из силовой рамы, гидронасоса и рабочего цилиндра.

Силоизмеритель состоит из тензопреобразователя и пульта управления с дисплеем, соединяемого при помощи кабеля с тензопреобразователем и электроприводом.

-

1.4.2.1 Силовая рама образованна основанием, четырьмя стойками и упорной траверсой. Под основанием размещен электропривод насоса с блоком управления и гидронасос.

На основании размещен масляный бак, рабочий цилиндр с поршнем и нижней опорной плитой, а так же смонтированы датчик перемещения и концевой выключатель предельного хода поршня.

На упорной траверсе смонтирован силовой винт ручной подачи с верхней опорной плитой, в пазах расположенных на упорной траверсе установлен пульт управления.

Нагружающее устройство снабжено защитным ограждением (решеткой).

На лицевой панели пресса расположены органы управления:

- тумблер включения питания;

- кнопка ПУСК - включение электропривода насоса;

- кнопка СТОП;

- рукоять клапана сброса/подачи масла;

- индикатор работы двигателя насоса;

- регулятор скорости нагружения (потенциометр).

Примечание - Регулятор скорости нагружения используется в режиме «Повер-ка/калибровка».

На задней панели пресса размещены: решетка вентилятора, пробка сливного отверстия масляного бака, гнездо для подключения пресса к сети 220 В, 50 Гц, предохранитель, клемма заземления.

Пресс снабжен защитой от перегрузки, автоматически отключающей электропривод при превышении нагрузки или при достижении максимального хода поршня.

-

1.4.2.2 Пульт управления служит для управления процессом измерений и отображения результатов измерений. На лицевой панели пульта управления имеется жидкокристаллический дисплей и клавиатура из семи кнопок: РЕЖИМ, ВВОД, СЕРИЯ, F, ВКЛ.

На правой боковой панели пульта управления размещены соединительные разъемы для подключения через соответствующие кабели к прессу и персональному компьютеру (при работе в режиме передачи данных на ПК).

-

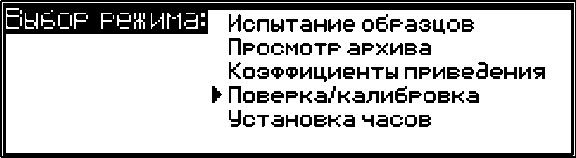

1.4.3 Пресс обеспечивает шесть рабочих режимов, выбор которых осуществляется в меню пульта управления. Для входа в меню необходимо нажать кнопку «РЕЖИМ».

-

1.4.3.1 Режим «Испытание образцов». В данном режиме проводятся испытания образцов строительных материалов.

Для перехода в режим «Испытание образцов» из других режимов необходимо нажатием кнопки РЕЖИМ перейти к экрану «Выбор режима», кнопками Т или Ф переместить курсор на пункт «Испытание образцов» и нажать кнопку ВВОД.

-

1.4.3.2 Режим «Просмотр архива». В данном режиме осуществляется просмотр и удаление содержимого архива. Объем архивируемой информации составляет 999 результатов измерений.

Для перехода в режим «Просмотр архива» из других режимов необходимо нажатием кнопки РЕЖИМ перейти к экрану «Выбор режима», кнопками Т или Ф переместить курсор на пункт «Просмотр архива» и нажать кнопку ВВОД.

-

1.4.3.3 Режим «Коэффициенты приведения». В данном режиме производится установка масштабных коэффициентов.

Для перехода в режим «Коэффициенты приведения» из других режимов необходимо нажатием кнопки РЕЖИМ перейти к экрану «Выбор режима», кнопками Т или Ф переместить курсор на пункт «Коэффициенты приведения» и нажать кнопку ВВОД.

-

1.4.3.4 Режим «Поверка/калибровка». В данном режиме проводится поверка/калибровка пресса с применением рабочих эталонов второго разряда по ГОСТ Р 8.663-2009.

Для перехода в режим «Поверка / калибровка» из других режимов необходимо нажатием кнопки РЕЖИМ перейти экрану «Выбор режима», кнопками Т или Ф переместить курсор на пункт «Поверка/ калибровка» и нажать кнопку ВВОД.

-

1.4.3.5 Режим «Установка часов». В данном режиме проводится установка календаря и часов реального времени.

Для перевода в режим «Установка часов» из других режимов необходимо нажатием кнопки РЕЖИМ перейти экрану «Установка часов», кнопками Т или Ф переместить курсор на пункт «Установка часов» и нажать кнопку ВВОД.

1.5 Маркировка и пломбирование

-

1.5.1 Маркировка

На передней панели пульта управления нанесены:

-

- наименование и условное обозначение пресса;

-

- товарный знак предприятия-изготовителя;

-

- знак утверждения типа.

На задней стенке основания, на табличке, нанесены:

-

- условное обозначение пресса;

-

- заводской номер, месяц и год изготовления;

-

- знак утверждения типа.

-

1.5.2 Пломбирование

Прессы пломбируются при положительных результатах поверки посредством нанесения клейма на пластичный материал. Место пломбирования - углубления для винта расположенные на боковой панели блока управления и в правом верхнем углу лицевой панели. Сохранность пломб в процессе эксплуатации является обязательным условием принятия рекламаций в случае отказа пресса.

1.6 Упаковка

Для обеспечения сохранности при транспортировании пресс упаковывается в ящик, изготовленный по чертежам изготовителя, категория упаковки КУ-1 по ГОСТ 23170. Эксплуатационная документация упакована в пакет, изготовленный из полиэтиленовой пленки. Маркировка упаковки производится в соответствии с ГОСТ 14192.

-

2 ИСПОЛЬЗОВАНИЕ ПО НАЗНАЧЕНИЮ

2.1 Эксплуатационные ограничения

-

2.1.1 В процессе работы необходимо следить, чтобы уровень масла в баке при открытом клапане сброса масла и опущенной нижней опорной плите находился на уровне риски на щупе.

-

2.1.2 Не допускается превышение максимального хода нижней опорной плиты.

-

2.1.3 Не допускается испытание хрупких материалов без защитного ограждения со стороны нахождения оператора и соседних приборов.

-

2.1.4 При подключении пресса к сети необходимо проверить зануление шин заземления трехполюсной розетки.

-

2.1.5 Перед включением в сеть необходимо надежно заземлить корпус пресса через клемму защитного заземления.

-

2.1.6 Любые перемещения, подъем и монтаж пресса должны выполняться только при снятом пульте.

2.2 Подготовка к работе

-

2.2.1 Пресс установить на жесткое и прочное основание (стол, тумба) и закрепить четырьмя болтами М12х30. Плоскость основания должна быть горизонтальна по показаниям брускового уровня, установленного в двух взаимно перпендикулярных направлениях, отклонение о горизонтальности не должно превышать 1 мм/м.

-

2.2.2 Проверить уровень масла в баке по риске на щупе, для чего вывернуть пробку из горловины бака и извлечь щуп. Если уровень ниже риски, необходимо долить масло до требуемого уровня, не допуская перелива масла в горловину бака (при вворачивании пробки со щупом масло выдавливается из бака по резьбе пробки).

Примечания:

-

1. Рекомендуемые марки масел: МГЕ-46В, Shell Tellus OEL46, ADDINOL HLP46, гидрожидкости «Гидро-Р», МГ30.

-

2. При выпуске из производства, в гидросистему пресса заливается ADDINOL HLP46.

-

2.2.3 Установить пульт управления в пазах упорной траверсы и подключить посредством кабеля к прессу, обращая внимание на положение «ключа» на соединительном разъеме.

-

2.2.4 Заземлить пресс через клемму защитного заземления « — ».

-

2.3 Использование пресса

2.3.1 Порядок работы в режиме «Испытание образцов»

-

2.3.1.1 Открыть клапан сброса/подачи масла поворотом рукояти в положение «Открыто», при этом если нижняя опорная плита была поднята, дождаться ее перемещения в исходное положение.

Установить испытываемый образец строго по оси верхней и нижней опорных плит. Установить винтом ручной подачи зазор между верхней опорной плитой и образцом от 3 до 4 мм.

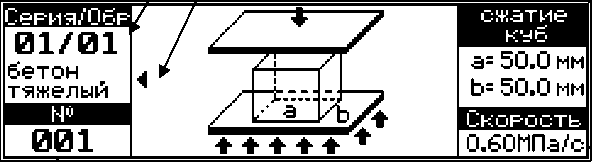

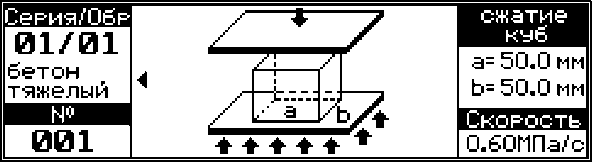

Нажать кнопку ВКЛ. На дисплее появится изображение, например:

форма образца,

метод испытания

номер серии

номер образца

курсор

вид испытывае- / мого материала /

скорость возрастания напряжения в образце

размер образца

(1)

порядковый номер

^результата измерений в архиве

-

2.3.1.2 Для изменения номера серии необходимо кнопкой СЕРИЯ возбудить мигание номера серии, кнопками f, j установить требуемый номер и зафиксировать повторным нажатием кнопки СЕРИЯ, при этом курсор перемещается на вид материала.

Примечания:

-

1 При отсутствии записей в архиве номер серии изменить невозможно.

-

2 В одну серию может быть объединено до 99 испытаний. Оператор по своему усмотрению может группировать образцы в одну серию по признаку одного класса В, по единству состава бетона и т.п.

-

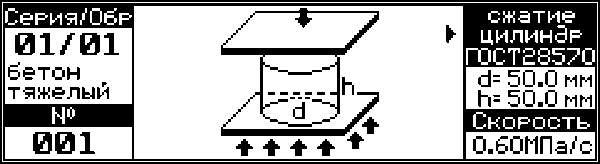

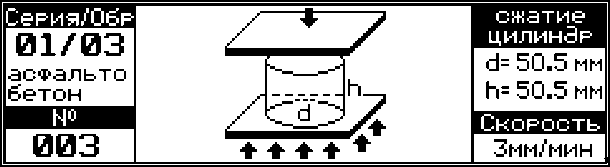

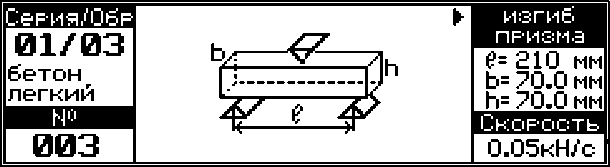

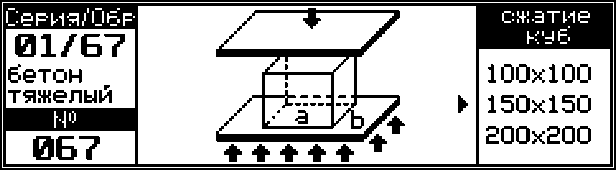

2.3.1.3 Кнопками f, j выбрать материал из предлагаемого ряда: бетон легкий, бетон тяжелый, раствор, гипс, полистиролбетон, асфальтобетон и т.д., и зафиксировать кнопкой ВВОД. Курсор перемещается на форму образца. Выбор формы образца производится кнопками f, j, фиксация -кнопкой ВВОД. При этом дисплей может иметь виды, например:

при выборе формы образца «куб»:

(2)

при выборе формы образца «цилиндр»:

(3)

при выборе материала «асфальтобетон»:

скорость перемещения ак-

(4)

тивной плиты

при выборе материала «Бетон легкий», форма образца «призма»:

скорость (5)

нагружения

и т.д., при этом на дисплее отображаются установки, введенные пользователем при предыдущем испытании образцов того же материала и формы.

-

2.3.1.4 Для изменения размеров образца нажать кнопку ВВОД, при этом открывается окно с предусмотренными ГОСТ на методы испытаний размерами образца, например размеры граней

куба:

(6)

Выбор размера образца производится кнопками фиксация - кнопкой ВВОД. Затем,

кнопками и ВВОД установить действительные размеры образца, например размер граней куба

97^99 мм.

-

2.3.1.5 После установки размеров образца курсор перемещается на значение скорости нагружения, либо скорости возрастания напряжения в образце, либо скорости перемещения активной плиты в зависимости от требований ГОСТ на методы испытаний.

При испытании бетона и раствора на сжатие скорость возрастания напряжения в образце регулируется в диапазоне от 0,2 до 1,0 МПа/с, выбор производится кнопками и ВВОД.

При испытании других материалов и иными методами скорость устанавливается автоматически и соответствует требованиям ГОСТ на методы испытаний.

-

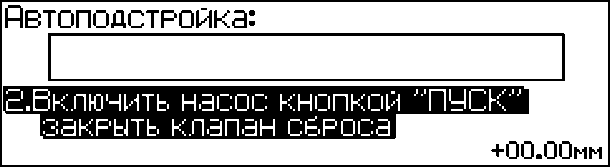

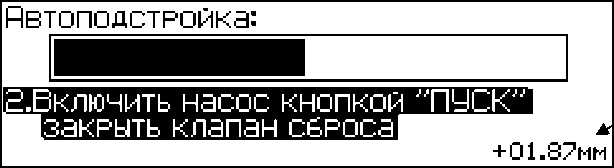

2.3.1.6 По окончании ввода исходных данных на дисплей выводится сообщение:

Открыть клапан сароса, hi образен с зазором З...4мм

ZTBHOBHTbJ

Е.Е

iw-ll-tsi ДМИйМШИ

Зключить насос кнопкой "Г закрыть клапан сброса

ПУСК"

+00.00мм

(7)

Убедившись, что клапан сброса масла открыт, нижняя опорная плита находится в исходном положении и зазор между верхней опорной плитой и образцом установлен, нажать кнопку

ВВОД, на дисплей выводится сообщение об автоподстройке:

(8)

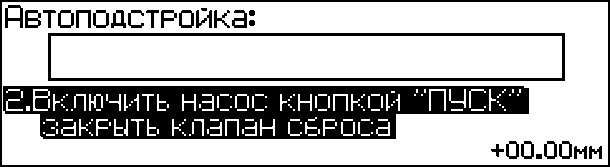

Следуя указаниям на дисплее включить двигатель насоса кнопкой ПУСК, и закрыть клапан сброса, после чего запускается процесс автоподстройки:

индикатор

перемещения (9)

плиты

Во время автоподстройки нижняя опорная плита перемещается вверх на 2 мм, перемещение плиты отображается в нижнем правом углу дисплея.

Примечание — Если до запуска процесса автоподстройки нижняя опорная плита была поднята более чем на 1 мм, на дисплей выводится сообщение:

(10)

+0£.44мм

После окончания автоподстройки пресс переходит в режим испытания образца, на дисплей выводится изображение, например:

СеРИЯ/ОЁР

Н':'___

70.7x70.7

£=0£-67мм

значение перемещения нижней плиты

(11)

-

2.3.1.7 Нагружение образца производится автоматически со скоростью, установленной пользователем (например, 0,6 МПа/с). В правом поле дисплея отображается значение перемещения нижней опорной плиты (l) до касания образца с верхней опорной плитой. После касания образца с верхней опорной плитой на дисплее отображается значение перемещения нижней опорной плиты при нагружение образца. Дисплей в процессе испытаний имеет вид:

значение нагрузки при разрушении образца

Серия/Оёр

70.7x70.7

(12)

МЗО^ТЗИМ

V\ текущее значение нагрузки

После разрушения образца значение текущей нагрузки обнуляется (Р=0), значение разрушающей нагрузки (Рк) фиксируется и отображается в верхней строке дисплея.

После разрушения образца нажатием кнопки СТОП отключить привод насоса, открыть клапан сброса масла, дождаться перемещения нижней опорной плиты в исходное положение и удалить испытанный образец.

Примечание — В случае, если испытания проводятся без разрушения образца, и требуемая нагрузка достигнута, необходимо нажать кнопку СТОП, открыть клапан сброса масла и дождаться перемещения нижней опорной плиты в исходное положение.

-

2.3.1.8 Для вычисления прочности бетона (R) и занесения результата в архив, необходимо нажать кнопку ВВОД, дисплей при этом имеет вид, например:

Сегия/ОЁР

Н':'

100x100

£=ОЕ37ММ

(13)

-

2.3.1.9 Для продолжения испытаний необходимо убедиться, что клапан сброса/подачи масла открыт и нижняя опорная плита находится в исходном положении.

Установить образец согласно п. 2.3.1.1, кнопкой РЕЖИМ перейти к экрану (1), после чего повторить операции по п. 2.3.1.2 - 2.З.1.5.

При испытании однотипных образцов, размеры которых отличаются незначительно, для перехода к испытаниям без повторной установки исходных данных, после установки образца кнопкой РЕЖИМ перейти к экрану (1) и нажать кнопку F.

ВНИМАНИЕ:

1 При превышении максимально допустимой величины нагрузки либо максимально допустимом перемещении нижней опорной плиты, насос выключается и прекращается нагружение, в верхней строке дисплея высвечивается информация, сопровождаемая прерывистым звуковым сигналом:

сжатие к^б

170.7x70.7

|?=02.21мм

Скорость

10.59МПа/с|

(14)

Серия/0бр|и8=1№ЛВНСДИЯНйНИЯ=111ЯШ

№__

сжатие к^б

70.7x70.7

?=50.48мм

Скорость

10.60Г1Па/с|

В этом случае необходимо нажать кнопку СТОП, открыть клапан сброса масла и дождаться перемещения нижней опорной плиты в исходное положение, нажатием кнопки РЕЖИМ перейти к экрану (1).

2 Для аварийной остановки пресса необходимо нажать кнопку СТОП и открыть клапан сброса масла.

2.3.2 Порядок работы в режиме «Просмотр архива»

-

2.3.2.2 Включить пульт управления кнопкой ВКЛ войти в режим просмотра архива, выполнив операции по п. 1.4.3.2, дисплей имеет вид, например:

н

материал

Р, кН

размеры,мм

001

01 /01

легкий

036,3

08,00

100-100

000

01 /00

легкий

053,0

05,05

99,9*99,9

003

01 /03

ячеистый

006,5

00,50

100*100

004

01 /04

ПОЛИСТИР

061,7

05,86

100*100

005

01 /05

цемент

057,8

03,15

40,0*60,5

(15)

Просмотр содержимого архива производится нажатием кнопок f и j.

Для просмотра информации о скорости нагружения, масштабных коэффициентах, дате и времени испытаний необходимо нажать кнопку ВВОД, дополнительный экран имеет вид, например:

|

Н |

ЁЕЗН |

материал |

К |

и |

Зата |

|

001 |

01 /01 |

легкий |

0,95 |

0,50 МПа/с |

10/10/07 |

|

000 |

01 /00 |

легкий |

0,95 |

0,50 МПа/с |

10/10/07 |

|

003 |

01 /03 |

ячеистый |

0,95 |

0,50 МПа/с |

10/10/07 |

|

004 |

01 /04 |

ПОЛИСТИР |

0,95 |

0,50 МПа/с |

10/10/07 |

|

005 |

01 /05 |

цемент |

1,00 |

0,40 кН/с |

10/10/07 |

(16)

Возврат к экрану (15) производится нажатием кнопки ВВОД.

-

2.3.2.3 Удаление содержимого архива производится в режиме просмотра архива.

Для удаления содержимого архива необходимо нажать и удерживать в течение 3 секунд кнопку ВВОД до появления на дисплее транспаранта:

006

007

ООО

009

оз/о: 03/0с 04/0: 04/Ос

-

► возврат в архив

-

► стереть архив

-

► стереть ячейку Но ???

я/8ата

(17)

Кнопками f , j переместить курсор на требуемый пункт и нажать кнопку ВВОД.

Возврат к основному экрану архива и далее, к экрану «Выбор режима», производятся кратковременными нажатиями кнопки РЕЖИМ.

-

2.3.3 Порядок работы в режиме «Передача данных на ПК»

-

2.3.3.1 Системные требования к ПК

-

Для работы программы необходима система, удовлетворяющая следующим требованиям:

-

- операционная система Windows 95, 98, 98SE, 2000, ME, XP © Microsoft Corp;

-

- один свободный USB-порт.

-

2.3.3.2 Назначение, установка и возможности программы

-

2.3.3.2.1 Назначение программы

-

Программа для передачи данных предназначена для работы совместно с прессами гидравлическими малогабаритными ПГМ-МГ4 поставляемых ООО «СКБ Стройприбор». Программа позволяет передавать данные, записанные в архив пресса, на компьютер.

-

2.3.3.2.2 Установка программы

Для установки программы необходимо выполнить следующие действия:

- вставить компакт-диск в привод CD-ROM;

- открыть папку «Programs» на прилагаемом CD;

- найти и открыть папку «Stroypribor Data Transfer»;

- начать установку, запустив файл Install.exe.

После загрузки нажать кнопку «Извлечь». По завершению установки программа будет доступна в меню «Пуск» - «Программы» - «Стройприбор» - «ПГМ-МГ4».

-

2.3.3.2.3 Возможности программы:

-

- просмотр данных и занесение служебной информации в поле «Примечание» для каждого измерения;

-

- сортировка по любому столбцу таблицы;

-

- распечатка отчетов;

-

- дополнение таблиц из памяти пресса (критерий: дата последней записи в таблице);

-

- экспорт отчетов в Excel.

-

2.3.3.3 Настройка USB-соединения

-

2.3.3.3.1 Для настройки USB-соединения необходимо подключить пресс к компьютеру через USB-порт. Установить драйвер USB, который поставляется вместе с программой связи.

-

2.3.3.3.2 Автоматическая установка драйвера:

-

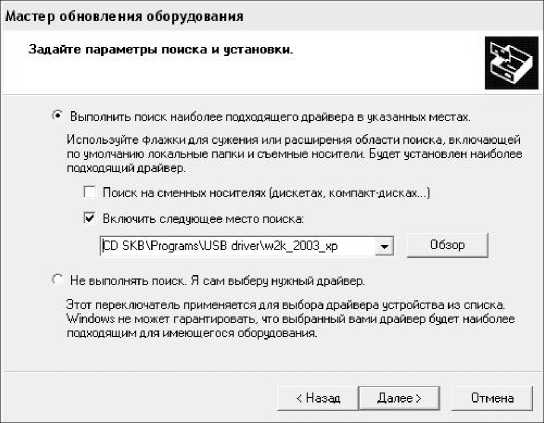

2.3.3.3.3 После того как ОС Windows обнаружила новое устройство, в мастере установки драйверов ( рис. 2), необходимо указать папку с USB драйвером (X:/Programs/USB driver/) и нажать кнопку «Далее» (рис. 3).

-

2.3.3.3.4 Ручная установка USB драйвера:

-

-

- вставить компакт-диск в привод CD-ROM;

-

- открыть папку «Programs» на прилагаемом CD;

-

- найти и открыть папку «USB driver»;

-

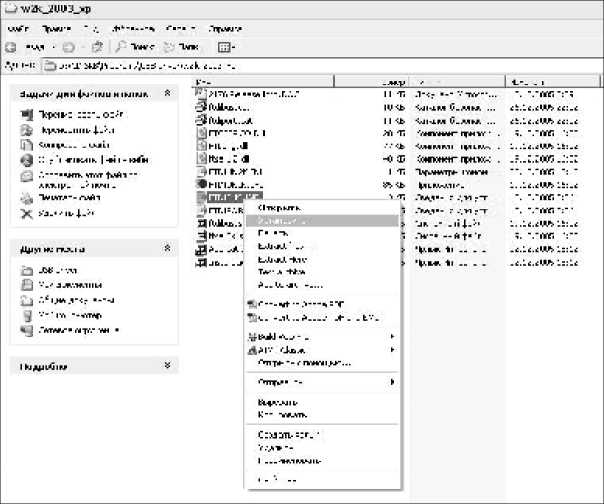

- нажать правой клавишей мыши на файле FTDIBUS.INF в выпадающем меню выбрать пункт «Установить» (рис. 4);

Мастер обновления оборудования

Мастер обновления оборудования

Этот мастер помогает установить программное обеспечение для указанного устройства: Неизвестное устройство

• ) Если с устройством поставляется установочный диск, вставьте его.

Выберите действие, которое следует выполнить.

Автоматическая установка (рекомендуется) <• Установка из указанного места

Для продолжения нажмите кнопку "Далее".

Далее > Отмена

Рисунок 2 - Окно мастера обновления оборудования

Рисунок 3 - Окно выбора драйвера для установки

Рисунок 4 - Окно ручной установки драйвера

-

- нажать правой клавишей мыши на файле FTDIPORT.INF в выпадающем меню выбрать пункт «Установить»;

-

- перезагрузить ОС Windows.

-

2.3.3.4 Подключение пульта управления к ПК

-

2.3.3.4.1 Отключить пульт, отсоединить разъем и снять пульт управления с пресса.

-

2.3.3.4.2 Установить пульт рядом с компьютером. Для передачи данных используется стандартный USB-порт. Подсоединить кабель, поставляемый в комплекте с прессом, к компьютеру, второй конец подсоединить к пульту.

-

Примечание - Питание пульта при подключении к компьютеру осуществляется по USB-кабелю.

Пресс гидравлический малогабаритный ПГМ - МГ4

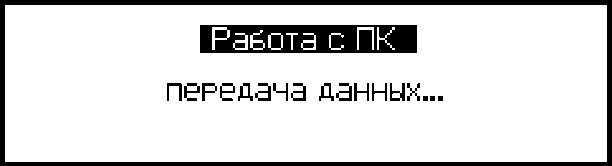

Дисплей имеет вид:

(18)

-

2.3.3.5 Прием данных с пресса

-

2.3.3.5.1 Включить компьютер и запустить программу «Пуск» - «Программы» -«Стройприбор» - «ПГМ-МГ4».

-

2.3.3.5.2 По окончании процесса определения пресса компьютером необходимо войти в раздел меню «Файл» и активировать строку «Считать архив», щелкнув по ней левой кнопкой мыши. Откроется окно сохранения файла, укажите имя файла и нажмите кнопку «Ок». В открывшемся окне нажмите «Принять данные». На экране в табличном виде отобразятся данные, считанные из архива пресса.

-

2.3.3.5.3 Для редактирования ранее сохраненных данных необходимо войти в раздел меню «Файл» и активировать строку «Открыть», щелкнув по ней левой кнопкой мыши. На экране отобразится окно выбора файла, выберете нужный файл и нажмите кнопку «Ок».

-

2.3.3.5.4 Программа позволяет заполнить таблицу необходимыми данными методом простого перетаскивания результатов (строк), с нажатой и удерживаемой левой кнопкой мыши, из таблицы «Прием данных» в «Таблицу 1».

-

Теперь можно:

-

- удалить ненужные данные;

-

- добавить примечание;

-

- экспортировать в Excel;

-

- распечатать отчет.

-

2.3.3.5.5 Подробное описание работы с программой находится в файле справки «Пуск» -«Программы» - «Стройприбор» - «Помощь - ПГМ-МГ4».

-

2.3.3.5.6 Если во время передачи данных произошел сбой, на экране ПК появляется сообщение: «Прибор не обнаружен. Необходимо проверить правильность подключения пульта согласно инструкции и убедиться, что прибор находится в режиме связи с ПК». После чего необходимо проверить подключение пресса, целостность кабеля и работоспособность USB-порта компьютера, к которому подключен пульт и повторить попытку, нажав кнопку «Создать».

Для возврата в основное меню нажать кнопку РЕЖИМ.

2.3.4 Порядок работы в режиме «Коэффициенты приведения»

-

2.3.4.1 Войти в режим коэффициенты приведения, выполнив операции по п. 1.4.3.3, дисплей имеет вид:

► кубы

(19)

цилинЭры по Г0СТ10180 цилинЭры по Г0СТ28570 ПРИЗМЫ

КИРПИЧ

Кнопками f j переместить мигающее поле на требуемый пункт, например «кубы», и нажать кнопку ВВОД. Дисплей имеет вид:

|

РебРО куба,мм |

70.7 |

100 |

ячеистый бетон 70.7 | |

|

Р<400кг |

Р>400кг | |||

|

о; |

Ю.85 |

0.95 |

1.00 |

0.90 |

|

ребро куба,мм |

150 |

200 |

ячеистый бетон 100 | |

|

Р<400кг |

Р>400кг | |||

|

о; |

1.00 |

1.05 |

1.00 |

0.95 |

(20)

-

2.3.4.2 При необходимости изменения коэффициентов, кнопками f, j переместить курсор на требуемый пункт, кнопкой ВВОД возбудить его мигание, кнопками f, j изменить значение коэффициента и зафиксировать кнопкой ВВОД.

-

2.3.4.3 При выборе пунктов «цилиндры по ГОСТ 10180» дисплей имеет вид:

(21)

Оиаметр х высота,мм

100x200

150x300

► 1.16

1.20

Изменение коэффициентов производится аналогично.

Возврат в основное меню к экрану «Выбор режима» производится нажатием кнопки РЕЖИМ.

2.3.5 Порядок работы в режиме «Поверка/калибровка»

-

2.3.5.1 К работе в данном режиме допускается только поверитель аттестованный на право поверки прессов, что обусловлено возможностью повреждения данных предыдущей калибровки пресса и может привести к погрешности измерений.

-

2.3.5.2 Войти в режим поверки/калибровки, выполнив операции по п. 1.4.3.4, дисплей имеет вид:

Открыть клапан сброса. Ы1 образен с зазором З...4мм

зтановитъ>

Е.Е

Зключить насос кнопкой "Г закрыть клапан сброса

■|yCKJJ

+00.00мм

(22)

-

2.3.5.3 Динамометр установить строго по оси верхней и нижней опорных плит. Винтом ручной подачи установить зазор между верхней опорной плитой и динамометром от 3 до 4 мм.

-

2.3.5.4 Убедившись, что клапан сброса масла открыт, нижняя опорная плита находится в исходном положении и зазор между верхней опорной плитой и динамометром установлен, нажать кнопку ВВОД, на дисплей выводится сообщение об автоподстройке:

(23)

Следуя указаниям на дисплее включить двигатель насоса кнопкой ПУСК, и закрыть клапан сброса, после чего запускается процесс автоподстройки.

Во время автоподстройки нижняя опорная плита перемещается вверх на 2 мм, перемещение плиты отображается в нижнем правом углу дисплея.

Ручку потенциометра повернуть по часовой стрелке до упора, индикатор работы двигателя должен светиться.

Примечания: 1 В режиме «Поверка/ калибровка» скорость нагружения пресса регулируется потенциометром.

2 При повороте потенциометра против часовой стрелки до упора (индикатор работы двигателя гаснет) происходит полная остановка двигателя пресса.

После окончания автоподстройки пресс переходит в режим поверка/калибровка, дисплей имеет вид:

текущее значение нагрузки

текущее значение нагрузки

значение перемещения плиты

значение перемещения плиты

(24)

-

2.3.5.5 Поворачивая ручку потенциометра против часовой стрелки, уменьшить скорость нагружения до величины достаточной, чтобы наблюдать за показаниями динамометра и пресса.

С равномерной скоростью произвести три ряда нагружений динамометра (начиная с наименьшего значения), содержащих не менее пяти ступеней каждый, равномерно распределенных в нормированном диапазоне нагружения пресса. На каждой ступени производить отсчет показаний пресса при достижении контролируемой ступени по показаниям динамометра.

-

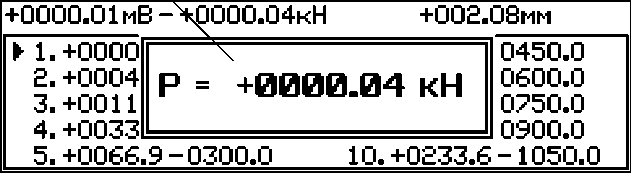

2.3.5.6 Если погрешность пресса в какой либо точке диапазона превышает допустимую необходимо нажатием кнопки СЕРИЯ перейти к экрану (25) и провести корректировку градуировочной характеристики в данной точке.

текущее значение сигнала U с тензодатчика.^

соответствующее значение нагрузки по показаниям пресса

+0000.05мВ - +0000.01 кН

+002.48мм

► 1.+0000.0-0000.0

-

2. +0015.2-0002.0

-

3. +0036.8-0005.0

-

4. +0071.9-0010.0

-

5. +0138.9-0020.0

-

6. +0338.8-0050.0

-

7. +0667.7-0100.0

S.+0995.4-0150.0

-

9. +1383.8 -0200.0

-

10. +1650.1 -0250.0

таблица градуировочной характеристики

(25)

-

На дисплее отображается градуировочная характеристика пресса, состоящая из 20 значений сигнала (U, мВ) с тензодатчика и соответствующих им действительных значений нагрузки (Р, кН). В верхней строке дисплея отображается текущее значение сигнала с тензодатчика и соответствующее ему значение нагрузки по показаниям пресса, а так же значение перемещения нижней опорной плиты.

Для корректировки градуировочной характеристики необходимо кнопками f j перевести курсор ► на точку, которую необходимо скорректировать, и изменить значение сигнала с тензодатчика, для чего:

-

- нажать кнопку ВВОД, затем кнопками f , j установить новое значение сигнала с тензодатчика (отображается в верхней строке дисплея), соответствующее действительному значению нагрузки в данной точке.

-

- зафиксировать результат, нажав дважды кнопку ВВОД.

-

2.3.5.7 Продолжив нагружение, скорректировать градуировочную характеристику в остальных точках, если это необходимо.

-

2.3.5.8 Повторить поверку пресса.

2.3.6 Порядок работы в режиме «Установка часов»

-

2.3.6.1 Войти в режим, выполнив операции по п. 1.4.3.5, дисплей при этом имеет вид, например:

(23)

-

2.3.6.2 При необходимости изменения установок необходимо нажатием кнопки ВВОД возбудить мигание числа, кнопками f, j внести корректировку и зафиксировать кнопкой ВВОД. Далее, по миганию активного параметра, аналогично установить месяц, год, часы, минуты и секунды.

Установленные дата и время сохраняются в программном устройстве пресса не менее трех лет, после чего батарея CR-2032 должна быть заменена в условиях изготовителя.

-

3 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

3.1 Меры безопасности

-

3.1.1 К работе с прессом допускаются лица, прошедшие инструктаж по технике безопасности при механических испытаниях строительных материалов.

-

3.1.2 Подъем и монтаж пресса в проектное положение производится с применением грузоподъемных механизмов. Стропы должны быть заведены под упорную траверсу.

-

3.1.3 Не реже одного раза в год необходимо проверять срабатывание защиты от перегрузки путем нагружения стальной болванки сечением не менее 100 см2.

3.2 Порядок технического обслуживания

-

3.2.1 Техническое обслуживание пресса включает:

-

3.2.1.1 Проверку срабатывания защиты от перегрузок;

-

3.2.1.2 Текущий ремонт в случае неисправности в цепях электропривода и насоса, обнаружения протечек масла, неисправности силоизмерителя;

-

3.2.1.3 Повторную калибровку в случае ремонта силоизмерителя;

-

3.2.1.4 Долив масла, если его уровень ниже риски на щупе.

-

3.2.1.5 Замену масла в гидравлической системе следует производить через 500 часов непрерывной работы пресса, либо один раз в два года.

Для замены масла необходимо:

- отвернуть и снять пробку заливной горловины бака;

- установить емкость под сливное отверстие, отвернуть пробку и слить отработанное масло;

- завернуть пробку сливного отверстия и через воронку залить 400 мл масла в заливную горловину;

- завернуть пробку заливной горловины.

-

3.2.1.6 Обслуживание пресса по п.п. 3.2.1.1, 3.2.1.4 и 3.2.1.5 может выполняться потребителем, обслуживание по остальным пунктам - только на предприятии изготовителе.

4 МЕТОДИКА ПОВЕРКИ

Настоящая методика поверки разработана в соответствии с РМГ 51-2002 «Документы на методики поверки. Основные положения» и устанавливает методику первичной и периодической поверки прессов.

До ввода в эксплуатацию, а так же после ремонта прессы подлежат первичной, а в процессе эксплуатации периодической поверке.

Интервал между поверками 1 год.

4.1 Операции поверки

-

4.1.1 При проведении поверки должны быть выполнены следующие операции

Наименование операции

Номер пункта методики

Проведение операции при

первичной поверке

периодической поверке

Внешний осмотр

4.4.1

+

+

Проверка сопротивления электрической изоляции

4.4.2

+

+

Опробование

4.4.3

+

+

Определение наибольшего и наименьшего предела нагружения и относительной погрешности пресса

4.4.4

+

+

Проверка правильности расчета пультом управления прочности образца

4.4.5

+

-

Определение диапазона регулирования скорости возрастания напряжения в образце и погрешности поддержания установленной скорости

4.4.6

+

-

Проверка соответствия программного обеспечения

4.4.7

+

+

-

4.1.2 Если при проведении той или иной операции получен отрицательный результат, дальнейшую поверку прекращают, а пресс бракуют.

4.2 Средства поверки

-

4.1.2 При проведении поверки применяют средства, указанные в таблице 1.

Таблица 1

|

Номер пункта методики |

Наименование и тип средства поверки; обозначение нормативного документа, регламентирующего технические требования, и (или) метрологические и основ ные технические характеристики средства поверки |

|

Динамометры электронные сжатия с диапазоном измерений от 0,05 кН до 2 МН, предел допускаемых значений доверительных границ относительной погрешности при р=0,95 0,24 % по ГОСТ Р 8.663-2009 |

|

4.4.2 |

Мегомметр ЭСО202/2Г ГОСТ 22261-94, диапазон измерений от 0 до 10000 Мом, выходное напряжение на зажимах 500 В; 1000 В; 2500 В; КТ 15 |

|

4.4.6 |

Секундомер механический СОС пр 2б-2 60 мин, 60 с |

-

4.1.3 Допускается при поверке пресса применение средств поверки не приведенных в табл.1, но обеспечивающие определение метрологических характеристик с требуемой точностью.

4.2 Требования безопасности

-

4.2.1 При проведении поверки пресса к работе допускаются лица, прошедшие инструктаж по технике безопасности при работе с электроустановками напряжением до 1000 В.

При проведении поверки должны соблюдаться требования электробезопасности по ГОСТ 12.3.019, ГОСТ 12.2.007.0.

4.3 Условия поверки и подготовка к ней

-

4.3.1 При проведении поверки должны быть соблюдены следующие условия:

- температура окружающего воздуха, ° С 20 ± 5

- относительная влажность, % 65 ± 15

Изменение температуры за время поверки не должно быть более 3 °С.

-

4.3.2 Время выдержки распакованных прессов в лабораторном помещении в условиях по п.4.3.1 должно быть не менее четырех часов.

-

4.3.3 Пресс устанавливают по уровню в горизонтальное положение.

4.4 Проведение поверки

-

4.4.1 Внешний осмотр

При проведении внешнего осмотра должно быть установлено соответствие следующим требованиям:

- наличие клейма в месте, делающем, невозможным вскрытие пульта управления пресса без нарушения клейма;

- отсутствие механических повреждений, которые могут повлиять на работоспособность пресса;

- лакокрасочные покрытия не имеют дефектов, ухудшающих внешний вид пресса;

- на нижней опорной плите нанесены риски или пресс снабжен регулирующими упорами для центрирования образцов;

- надежность крепления органов управления и коммутации;

- наличие и сохранность маркировки и комплектующих изделий согласно комплекту поставки.

-

4.4.2 Проверка сопротивления электрической изоляции

Электрическое сопротивление изоляции проверяют между входными цепями питания и клеммами заземления пресса и между собой с помощью мегомметра с номинальным напряжением 1000 В. Сопротивление изоляции должно быть не менее 20 МОм.

Если требования пункта 4.4.2 не выполняются, пресс признают непригодным к применению, дальнейшие операции поверки не проводят.

-

4.4.3 Опробование

При опробовании проверяют:

-

- обеспечение нагружающим устройством равномерного без рывков приложения силы;

-

- автоматическое выключение нагружающего устройства пресса при нагрузке, превышающей значение верхнего предела на 5 %;

-

- автоматическое выключение механизма передвижения активной плиты в крайних положениях.

Для проверки правильности работы пресса динамометр устанавливают в рабочем пространстве пресса и проводят предварительное нагружение. Нагружают динамометр силой Pmax, равной значению наибольшего предела нагружения пресса с последующим разгружением при резком снятии нагрузки. В процессе опробования не должно наблюдаться утечки масла через уплотнения и соединения трубопроводов.

Выдерживают динамометр под действием силы, равной наибольшему пределу нагружения Pmax, в течение 5 мин. Или осуществляют нагружение динамометра до Pmaxтри раза.

В процессе выдержки или последовательного повторного нагружения показания динамометра и пресса не должны иметь устойчивых тенденций к возрастанию или убыванию. В противном случае количество циклов увеличивают. При сохранении обнаруженной тенденции после десяти нагружений пресс признают непригодным к применению, дальнейшие операции поверки не проводят.

-

4.4.4 Определение наибольшего и наименьшего предела нагружения и относительной погрешности пресса

-

4.4.4.1 На нижней опорной плите устанавливают динамометр, соответствующий предельной нагрузке. При этом должна быть обеспечена центричность установки динамометра. При поднятом на масляной подушке поршне проводят предварительное обжатие динамометра нагрузкой, равной наибольшей предельной нагрузке пресса, и выдерживают динамометр под этой нагрузкой не менее 5 мин.

-

4.4.4.2 Проводят три ряда нагружений динамометра содержащих не менее пяти ступеней, равномерно распределенных в нормированном диапазоне нагружений пресса. В это число должны входить нижний и верхний пределы нагружения. На каждой ступени снимают показания пресса (Ризм), при достижении контролируемой ступени по показаниям динамометра (Рд). Результаты измерений заносят в протокол.

-

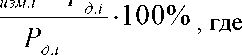

4.4.4.3 Относительную погрешность пресса на каждой ступени вычисляют по формуле:

d=

(4.1)

Pu3M.i - среднее арифметическое значение нагрузки из трех результатов нагружения на i-той ступени, по показаниям пресса, кН;

Pdi - значение нагрузки на i-той ступени, по показаниям динамометра, кН.

Пресс считают выдержавшим поверку, если значения наибольшего и наименьшего пределов нагружения соответствуют нормированным значениям, а относительная погрешность не превышает допустимого значения во всем нормированном диапазоне.

-

4.4.5 Проверка правильности расчета пультом управления прочности образца

Для проверки правильности расчета пультом управления прочности образца:

-

- вводят площадь опорной поверхности имитируемого образца и масштабный коэффициент а;

-

- увеличивают нагрузку на динамометр, начиная с наименьшего предела нагружения;

-

- останавливают нагружение при достижении 90 % наибольшего предела нагружения, фиксируя по динамометру максимальное достигнутое значение нагрузки Рд max, и индицируемые пультом управления значения прочности R , и максимальной нагрузки PK .

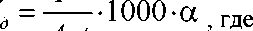

Прочность рассчитывают по формуле R = . '1000'a , где

Pg max - максимальное значение нагрузки по показаниям динамометра при остановке нагружения, кН;

a - коэффициент для приведения прочности бетона к прочности бетона в образцах базового размера и формы;

А - заданная площадь опорной поверхности имитируемого образца, мм2.

Значения прочности индицируемое пультом управления не должно отличаться от расчетного значения более чем на 0,2 %.

-

4.4.6 Проверка скорости возрастания напряжения в образце и абсолютной погрешности поддержания заданной скорости.

Проверку проводят в двух крайних точках диапазона регулирования скорости.

-

4.4.6.1 На пульте управления пресса необходимо установить параметры имитируемого образца: вид испытываемого материала - «бетон тяжелый»; форма образца - «куб»; размеры образца - «а = 100 мм, b = 100 мм».

Выбрать значение скорости - 0,2 МПа/с. На активной опорной плите устанавливают динамометр и нагружают его до 90 % наибольшего предела нагружения, фиксируя при этом секундомером время нагружения, после чего фиксируют показания пресса (Р, кН).

Рассчитывают действительную скорость возрастания напряжения в образце (Vg, МПа/с) по формуле:

(4.4)

t - время нагружения, с;

P - значение нагрузки по показаниям динамометра, кН;

a - коэффициент для приведения прочности бетона к прочности бетона в образцах базового размера и формы;

А - заданная площадь опорной поверхности имитируемого образца, мм2.

-

4.4.6.2 Повторить операции по п. 4.4.6.1, выбрав значение скорости 1,0 МПа/с.

-

4.4.6.3 Абсолютную погрешность поддержания заданной скорости рассчитывают по формуле:

Dv = Vd - V , ГДе (4.5)

Vg - действительная скорость возрастания напряжения в образце, МПа/с;

V3 - заданная скорость возрастания напряжения в образце, МПа/с.

-

4.4.7 Проверка соответствия программного обеспечения

Нажать и удерживать кнопку РЕЖИМ одновременно включить пульт управления кнопкой ВКЛ. На дисплее отобразится идентификационное наименование программного обеспечения -PGM_EL, идентификационный номер версии ПО - V1.01, информация о цифровом идентификаторе (контрольной сумме исполняемого кода) - A14D, алгоритм вычисления цифрового идентификатора программного обеспечения - CRC16, подтверждающие соответствие встроенного программного обеспечения.

4.5 Оформление результатов поверки

-

4.5.1 При положительных результатах поверки выдают свидетельство о поверке, с нанесением клейма на пластичный материал в месте, указанном в п. 1.5.2, в соответствии с ПР 50.2.007.

4.5.2. При отрицательных результатах поверки пресс к применению не допускают, свидетельство о поверке аннулируют, оттиск клейма гасят, выдают извещение о непригодности с указанием причин в соответствии с требованиями ПР 50.2.006.

5 ХРАНЕНИЕ

-

5.1 Упакованные прессы должны храниться в закрытых сухих вентилируемых помещениях в не распакованном виде. Условия хранения в части воздействия климатических факторов должны соответствовать группе условий 2 (С) по ГОСТ 15150.

Условия хранения без упаковки - 1Л по ГОСТ 15150.

-

5.2 В воздухе помещения для хранения прессов не должно присутствовать агрессивных примесей (паров кислот, щелочей).

-

5.3 Срок хранения прессов в потребительской таре без переконсервации - не более одного года.

6 ТРАНСПОРТИРОВАНИЕ

-

6.1 Допускается транспортирование прессов в транспортной таре всеми видами транспорта, в том числе в отапливаемых герметизированных отсеках самолетов без ограничения расстояния. Условия транспортирования в части воздействия климатических факторов должны соответствовать группе 2 С по ГОСТ 15150.

-

6.2 При транспортировании прессов должна быть предусмотрена защита от попадания пыли и атмосферных осадков.

7 УТИЛИЗАЦИЯ

Прессы не содержат в своем составе опасных или ядовитых веществ, способных нанести вред здоровью человека или окружающей среде и не представляет опасности для жизни, здоровья людей и окружающей среды по окончании срока службы. В этой связи утилизация прессов может производиться по правилам утилизации общепромышленных отходов.

ПАСПОРТ

Пресс гидравлический малогабаритный ПГМ-МГ4

1 Общие сведения об изделии

-

1.1 Прессы гидравлические малогабаритные ПГМ-МГ4 (далее по тексту - прессы) предназначены для создания и измерения нагрузки (силы), при статических испытаниях на сжатие и изгиб контрольных образцов из бетона, а так же других строительных материалов, в том числе при испытаниях: на растяжение при расколе, на сдвигоустойчивость, на дробимость, и уплотнение образцов асфальтобетона прессованием.

-

1.1.2 Область применения - строительная индустрия, научно исследовательские и строительные лаборатории.

-

1.1.3 При эксплуатации в рабочих условиях прессы устойчивы к воздействию:

-

- температуры окружающего воздуха от 10 °C до 35 °С;

-

- относительной влажность воздуха до 80 % при 25 °С и более низких температурах без конденсации влаги;

-

- атмосферного давления от 84 до 106,7 кПа.

2 Основные технические и метрологические характеристики

-

1.2.1 Пределы нагружений и цена единицы наименьшего разряда в соответствии с табл. 1.

Таблица 1

|

Модификация пресса |

Пределы нагружений, кН |

Цена единицы наименьшего разряда, кН | |

|

наименьший |

наибольший | ||

|

ПГМ-50МГ4 |

1 |

50 |

0,005 |

|

ПГМ-100МГ4 |

1 |

100 |

0,01 |

|

ПГМ-100МГ4А | |||

|

ПГМ-500МГ4 |

5 |

500 |

0,1 |

|

ПГМ-500МГ4А | |||

|

ПГМ-1000МГ4 |

10 |

1000 | |

|

ПГМ-1500МГ4 |

15 |

1500 | |

|

ПГМ-2000МГ4 |

20 |

2000 | |

1.3.3 Пределы допускаемой относительной погрешности в соответствии с таблицей 2. Таблица 2

|

Диапазон нагружений, %, от наибольшего |

Пределы допускаемой относительной |

|

предела нагружения |

погрешности, % |

|

от 1 до 5 |

± 3 |

|

св. 5 до 100 |

± 1 |

1.3.4 Высота, ширина и глубина рабочего пространства не менее приведенных в табл. 3.

Таблица 3

|

Модификация пресса |

Высота рабочего пространства, мм |

Глубина рабочего пространства, мм |

Ширина рабочего пространства, мм |

|

1 |

2 |

3 |

4 |

|

ПГМ-50МГ4 |

160 |

140 |

140 |

Продолжение таблицы 3

|

1 |

2 |

3 |

4 |

|

ПГМ-100МГ4 |

160 |

140 |

140 |

|

ПГМ-100МГ4А | |||

|

ПГМ-500МГ4 |

230 |

145 |

198 |

|

ПГМ-500МГ4А |

337 |

140 |

198 |

|

ПГМ-1000МГ4 |

240 |

245 |

154 |

|

ПГМ-1500МГ4 |

277 |

243 |

152 |

|

ПГМ-2000МГ4 |

410 |

200 |

200 |

-

1.3.5 Диапазон регулирования скорости возрастания напряжения в образце от 0,2 до 1,0 МПа/с.

-

1.3.6 Пределы допускаемой абсолютной погрешности поддержания заданной скорости ± 0,2 МПа/с.

-

1.3.7 Размеры опорных плит и ход поршня рабочего цилиндра в соответствии с табл. 4.

Таблица 4

|

Модификация пресса |

Размеры опорных плит, мм, не менее |

Ход поршня рабочего цилиндра, мм, не менее |

|

ПГМ-50МГ4 |

110x110 |

10 |

|

ПГМ-100МГ4 | ||

|

ПГМ-100МГ4А |

20 | |

|

ПГМ-500МГ4 |

160x160 |

10 |

|

ПГМ-500МГ4А |

160x160 |

50 |

|

ПГМ-1000МГ4 |

210x210 |

10 |

|

ПГМ-1500МГ4 |

210x210 | |

|

ПГМ-2000МГ4 |

210x210 |

100 |

1.3.8 Габаритные размеры и масса прессов не более приведенных в таблице 5.

Таблица 5

|

Модификация пресса |

Габаритные размеры, мм |

Масса, кг |

|

ПГМ-50МГ4 |

315x480x700 |

60 |

|

ПГМ-100МГ4 | ||

|

ПГМ-100МГ4А |

65 | |

|

ПГМ-500МГ4 |

320x445x800 |

140 |

|

ПГМ-500МГ4А |

320x455x945 |

145 |

|

ПГМ-1000МГ4 |

410x445x845 |

230 |

|

ПГМ-1500МГ4 |

410x445x905 |

255 |

|

ПГМ-2000МГ4 |

400x450x1350 |

405 |

|

Пульт управления |

200x50x100 |

0,1 |

-

1.3.9 Электрическое питание прессов осуществляется от сети переменного тока частотой (50±0,5) Гц, напряжение (220±22) В.

-

1.3.10 Потребляемая мощность, Вт:

-

- ПГМ - 50МГ4 - 200;

-

- ПГМ-100МГ4 - 200;

-

- ПГМ-100МГ4А -200;

-

- ПГМ-500МГ4 - 300;

-

- ПГМ-500МГ4А - 300;

-

- ПГМ-1000МГ4 - 300;

-

- ПГМ-1500МГ4 - 320;

-

- ПГМ-2000МГ4 - 450.

-

1.3.11 Средняя наработка на отказ, не менее 5000 ч.

-

1.3.12 Средний срок службы, не менее 10 лет.

3 Комплект поставки

|

Наименование и условное обозначение |

Количество, шт. |

Примечание | |

|

1 |

Пресс ПГМ- 100МГ 4 -пресс - пульт управления |

1 1 | |

|

3 |

Кабель USB |

1 | |

|

4 |

CD с программным обеспечением «СКБ Стройприбор» |

1 | |

|

5 |

Кабель сетевой |

1 | |

|

6 |

Вставка плавкая 5 А, 250 В. |

2 | |

|

7 |

Емкость с маслом |

1 | |

|

Болт М12*30 |

4 | ||

|

9 |

Приспособление для испытания на изгиб цементных и гипсовых балок |

1 |

По спецзаказу |

|

2 |

Руководство по эксплуатации с методикой поверки |

1 |

4 Свидетельство о приемке

-

4.1 Пресс гидравлический малогабаритный ПГМ-____МГ4 № ____ соответствует требо

ваниям ТУ 4271-015-12585810-2011 и признан годным к эксплуатации.

Дата выпуска «______» ______________________201___

Дата продажи «______» ______________________201___

М.П. ________________________________________

( подпись лиц, ответственных за приемку)

5 Гарантийные обязательства

-

5.1 Изготовитель гарантирует соответствие пресса требованиям нормативной технической документации при условии соблюдения потребителем правил эксплуатации и хранения, установленных в настоящем руководстве по эксплуатации.

-

5.2 Срок гарантии устанавливается 18 месяцев со дня ввода пресса в эксплуатацию.

Г арантийный срок хранения - 6 месяцев с момента изготовления пресса.

-

5.3 В течение гарантийного срока безвозмездно устраняются выявленные дефекты.

Гарантийные обязательства не распространяются на прессы с нарушенным клеймом изготовителя, имеющие грубые механические повреждения.

Адреса разработчика-изготовителя ООО "СКБ Стройприбор":

Фактический: г. Челябинск, ул. Калинина, 11 «Г»,

Почтовый: 454084 г. Челябинск, а/я 8538

тел./факс: в Челябинске (351)790-16-85, 790-16-13, 790-91-78;

в Москве: (495) 964-95-63, 220-38-58.

E-mail: Stroypribor@chel .surnet.ru www.stroypribor.ru

Приложение А

Градуировочная характеристика пресса ПГМ-____МГ4 №_________ при выпуске из производства

|

№ |

U, mV |

P, кН |

|

1 |

1 | |

|

2 |

5 | |

|

3 |

10 | |

|

4 |

20 | |

|

5 |

30 | |

|

6 |

40 | |

|

7 |

50 | |

|

8 |

60 | |

|

9 |

70 | |

|

10 |

80 | |

|

11 |

90 | |

|

12 |

100 |

Дата: «____» ______________20__г

( )

(Подпись лица, ответственного за выпуск пресса)

СКБ СТРОЙПРИБОР Челябинск

29