Методика поверки «ГСИ. Датчики кислорода искробезопасные ДКИ» (МП-242-1255-2011)

УТВЕРЖДАЮ

ГЦИ СИ

а$келеее5

Н.И. Ханов

Руководитель Менделеева"

2011 г.

Государственная система обеспечения единства измерений Датчики кислорода искробезопасные ДКИ Методика поверки МП-242-1255-2011

СОГЛАСОВАНО Руководитель научно-исследовательского отдела государственных эталонов в области физико-химических измерений ГЦИ СИ ФГУП "В Рвй=»Д.И. Менделеева" Л.А. Конопелько " " 2011г.

Разработал Руководитель сектора ГЦИ СИ ФГУП "ВНИИМТтЖИ- Менделеева" / I/ Соколов Т.Б.

Санкт-Петербург

2011 г.

Настоящая методика поверки распространяется на датчики кислорода искробезопасные ДКИ (далее - датчики), выпускаемые ООО "МНТЛ РИВАС", г. Москва, и устанавливает методику их первичной поверки при выпуске из производства и после ремонта и периодической поверки в процессе эксплуатации.

При использовании датчиков в составе измерительного канала измерительной системы утвержденного типа следует руководствоваться утвержденной методикой поверки на систему.

Интервал между поверками - один год.

1 Операции поверки-

1.1 При проведении поверки должны выполняться операции, указанные в таблице 1.

Таблица 1 - Операции поверки

|

Наименование операции |

Номер пункта методики поверки |

Проведение операции при поверке | |

|

первичной |

периодической | ||

|

1 Внешний осмотр |

6.1 |

Да |

Да |

|

2 Опробование |

6.2 |

Да |

Да |

|

3 Проверка электрической прочности и сопротивления изоляции |

6.3 | ||

|

3.1 Проверка электрической прочности изоляции электрических цепей датчика |

6.3.1 |

Да |

Нет |

|

3.2 Проверка сопротивления изоляции электрических цепей датчика |

6.3.2 |

Да |

Нет |

|

4 Подтверждение соответствия программного обеспечения |

6.4 |

Да |

Да |

|

5 Определение метрологических характеристик |

6.5 | ||

|

5.1 Определение основной абсолютной погрешности |

6.5.1 |

Да |

Да |

|

5.2 Определение вариации выходного сигнала |

6.5.2 |

Да |

Да |

|

5.3 Определение времени установления выходного сигнала |

6.5.3 |

Да |

Да |

1.2 Если при проведении той или иной операции поверки получен отрицательный результат,

то дальнейшая поверка прекращается.

2 Средства поверки-

2.1 При проведении поверки должны применяться средства поверки, указанные в таблице 2.

Таблица 2 - Средства поверки

|

Номер пункта методики поверки |

Наименование эталонного средства измерений или вспомогательного средства поверки, номер документа, регламентирующего технические требования к средству, метрологические и технические характеристики |

|

6 |

Барометр-анероид контрольный М-67 ТУ 2504-1797-75, диапазон измерений давления от 610 до 790 мм рт.ст., погрешность ±0,8 мм рт.ст. |

|

Психрометр аспирационный М-34-М, ТУ 52.07-(ГРПИ.405 132.001)-92, диапазон относительной влажности от 10 до 100 % при температуре от 5 до 40° С | |

|

Термометр ртутный стеклянный лабораторный ТЛ-4 по ГОСТ 28498-90, диапазон измерений (0-50) °C, цена деления 0,1 °C, погрешность ± 0,2 °C |

|

Номер пункта методики поверки |

Наименование эталонного средства измерений или вспомогательного средства поверки, номер документа, регламентирующего технические требования к средству, метрологические и технические характеристики |

|

6.3.1 |

Универсальная пробойно-испытательная установка УПУ-10М, ОН 097 2029-80, переменное напряжение от 0 до 10 кВ |

|

6.3.2 |

Мегаомметр М1101М, диапазон измерений 0-100 МОм, испытательное напряжение 500 В, погрешность не более 30 % |

|

6.5 |

Секундомер СОСпр, ТУ 25-1894.003-90, погрешность ± 0,2 с |

|

Источник питания постоянного тока Б5-49, выходной ток 0,001-0,999 А, выходное напряжение 0,1-99,9 В | |

|

Стандартные образцы состава газовых смесей (ГС) кислород - азот (ГСО 3728-87) в баллонах под давлением по ТУ 6-16-2956-92 (метрологические характеристики в соответствии с приложением А) | |

|

Азот газообразный особой чистоты сорт 1 в баллоне под давлением по ГОСТ 9293-74 | |

|

Вольтметр цифровой универсальный В7-65, ТУ РБ 14559587.038, верхний предел измерения силы постоянного тока 2 А; силы переменного тока 2 А; сопротивления постоянному току 2 ГОм; постоянного напряжения 1000 В; переменного напряжения 700 В | |

|

Ротаметр РМ-А-0,063Г УЗ, ГОСТ 13045-81, верхняя граница диапазона измерений объемного расхода 0,063 м3/ч, кл. точности 4 | |

|

Вентиль точной регулировки ВТР-1 (или ВТР-1-М160), диапазон рабочего давления (0-150) кгс/см2, диаметр условного прохода 3 мм | |

|

Трубка медицинская поливинилхлоридная (ПВХ) по ТУ6-01-2-120-73, 6><1,5 мм | |

|

Персональный компьютер под управлением ОС семейства Windows с установленной программой "RS485 TESTER" версии 2.00.0001 и выше (см. примечание 3) | |

|

Преобразователь интерфейса RS485-RS232 (см. примечание 3) | |

|

Примечания:

| |

-

3.1 При проведении поверки необходимо соблюдать требования безопасности, предусмотренные "Правилами технической эксплуатации электроустановок потребителей", "Правилами техники безопасности при эксплуатации электроустановок потребителей", и указаниями по технике безопасности, приведенными в эксплуатационной документации на средства поверки и поверяемые датчики.

-

3.2 Помещение должно быть оборудовано приточно-вытяжной вентиляцией.

-

3.3 Не допускается сбрасывать ГС в атмосферу рабочих помещений.

-

4.1 При проведении поверки следует соблюдать следующие условия:

температура окружающей среды, °C 20 ± 5

относительная влажность воздуха, % от 30 до 80

атмосферное давление, кПа 101,3 ± 3,3

напряжение электропитания постоянного тока, В 12 ± 0,6

расход ГС должен быть, если не указано иное, дм3/мин 0,5 ± 0,1

-

5.1 Перед проведением поверки необходимо выполнить следующие подготовительные работы:

-

- выполнить мероприятия по обеспечению условий безопасности;

-

- проверить наличие паспортов и сроки годности газовых смесей в баллонах под давлением;

-

- баллоны с ГС выдержать при температуре поверки не менее 24 ч;

-

- выдержать датчик при температуре поверки в течение не менее 2 ч.

-

- подготовить датчик к работе в соответствии с требованиями раздела 10 Руководства по

эксплуатации РЭ 421512-008-17282729 - 11;

-

- подготовить к работе эталонные и вспомогательные средства поверки, указанные в разделе 2 настоящей Методики поверки, в соответствии с требованиями их эксплуатационной документации.

-

6.1 Внешний осмотр

При внешнем осмотре устанавливают соответствие датчика следующим требованиям:

-

- соответствие комплектности (при первичной поверке) и маркировки датчика требованиям

эксплуатационной документации;

-

- отсутствие механических повреждений датчика, влияющих на работоспособность.

-

6.2 Опробование

Опробование (проверку работоспособности) датчика проводят в следующем порядке:

-

1) включить электрическое питание датчика;

-

2) приблизительно через 1 с после подачи питания на индикаторе должен появиться мигающий символ, сигнализирующий о выполнении микроконтроллером циклической программы; при этом напряжение на аналоговом выходе должно быть не более 20 мВ, оба светодиода на лицевой панели не должны светиться, контакты реле должны быть разомкнуты;

-

3) приблизительно через 6 с должна появиться цифровая индикация объемной доли кислорода и соответствующее напряжение на выходах (см. п. 10.7 РЭ 421512 - 008 - 17282729 - И). При этом должен загореться один из светодиодов на лицевой панели НОРМА или ТРЕВОГА (в зависимости от значения установленного порога срабатывания сигнализации). В режиме НОРМА, кроме того, должны замкнуться контакты реле.

-

4) включают тестовый режим датчика, для чего нажимают и удерживают кнопку "+" в течение не менее 4 с, после чего:

-

- в течение 4 с имитируется отказ датчика; при этом реле размыкается, загорается красный светодиод ТРЕВОГ А, индикатор мигает и на нем отображается текущее значение порога срабатывания релейного выхода, на аналоговых выходах устанавливается напряжение не более 10 мВ, а по цифровому интерфейсу выводится сигнал о критической ошибке и включении тестового режима;

-

- в течение следующих 32 с имитируется измерение объемной доли кислорода 25 %, индикатор отображает соответствующее показание концентрации, а на аналоговом выходе устанавливается напряжения 2000±4 мВ, а по цифровому интерфейсу выводится сигнал о состоянии тревоги;

-

- в течение следующих 32 с имитируется измерение объемной доли кислорода 0 %, индикатор отображает 0,0, а на аналоговом выходе устанавливается напряжение 400±4 мВ.

Результаты опробования считают положительными, если соблюдается описанная выше последовательность при включении электрического питания и тестовом режиме и отсутствует информация об отказах.

-

6.3 Проверка электрической прочности и сопротивления изоляции электрических цепей датчика

-

6.3.1 Проверка электрической прочности изоляции электрических цепей датчика

-

Проверку электрической прочности изоляции проводят по ГОСТ Р 52931-2008 в следующем порядке:

-

1) подключают универсальную пробойно-испытательную установку одним выводом к корпусу электронного блока датчика, а вторым выводом - к замкнутым между собой контактам цепи питания ("4-12 В" и "0 В");

-

2) включают универсальную пробойно-испытательную установку и плавно в течение (5-10) с увеличивать испытательное напряжение от 0 до 500 В, контролируя его по вольтметру, выдержать изоляцию под напряжением в течение 1 мин, затем плавно в течение (5-10) с снижать испытательное напряжение до нуля и выключить установку;

Датчик считают выдержавшим проверку, если не произошло пробоя или поверхностного перекрытия изоляции.

-

6.3.2 Проверка сопротивления изоляции электрических цепей датчика

Проверка проводится мегомметром с рабочим напряжением 100 В. Электрическое питание датчика должно быть отключено. Мегомметр подключают к замкнутым между собой контактам цепи питания ("+12 В" и "0 В") и корпусом датчика. Через 1 минуту после приложения испытательного напряжения по шкале мегомметра фиксируют значение сопротивления изоляции.

Датчик считают выдержавшим проверку, если значение сопротивления изоляции не менее 40 МОм.

-

6.4 Подтверждение соответствия программного обеспечения

Подтверждение соответствия программного обеспечения (ПО) датчиков проводится путем проверки соответствия ПО датчиков тому ПО датчиков, которое было зафиксировано (внесено в банк данных) при испытаниях в целях утверждения типа датчиков.

Для проверки соответствия ПО проводят визуализацию идентификационных данных ПО, установленного в датчик (микропрограммы контроллера), в следующем порядке:

-

1) нажав кнопку "МЕНЮ" вызывают меню просмотра параметровна дисплее должны отобразиться символы "ПР.ПА";

-

2) однократно нажимают кнопку "МЕНЮ", на дисплее отобразится идентификатор изделия в виде 4-х значного числа, в последнем разряде которого указывается номер версии ПО;

-

3) повторно нажимают кнопку "МЕНЮ", на дисплее отобразится контрольная сумма ПО. Для возврата в режим измерений следует прокрутить список параметров до конца (25 нажатий кнопки "МЕНЮ"), либо дождаться автоматического возврата через 2 минуты.

Результат подтверждения соответствия ПО датчиков считают положительным, если идентификационные данные совпадают с указанными в описании типа (приложение к свидетельству об утверждении типа).

-

6.5 Определение метрологических характеристик

-

6.5.1 Определение основной абсолютной погрешности датчика

-

Определение абсолютной погрешности датчика проводят в следующем порядке:

-

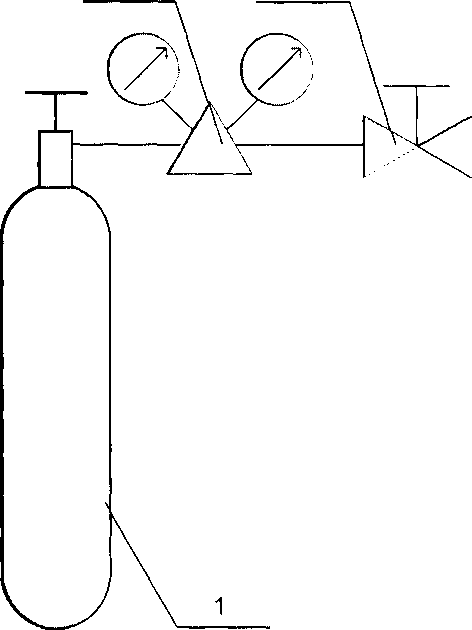

1) Собирают схему поверки согласно рисунку 1.

-

2) Подают на вход датчика ГС в последовательности №№ 1—2—3—2—1—3 (приложение А).

-

3) Не менее чем через 3 мин после подачи каждой ГС фиксируют установившиеся показания датчика:

-

- по показаниям индикатора датчика;

-

- вторичного прибора (вольтметра), подключенного к аналоговому выходу датчика;

-

- по показаниям в окне программы "RS485 TESTER" на персональном компьютере (при на-

!) Пароль режима просмотра параметров, установленный по умолчанию производителем, "100". линии в составе датчика модуля цифрового интерфейса RS485, при первичной поверке).

-

4) Значение объемной доли кислорода по значению выходного напряжения рассчитывают по формуле

С = £(/-((7-0,4),

(1)

где U

ки

-

- значение напряжения на аналоговом выходе датчика, В;

-

- коэффициент преобразования (ки =15,625 % / В).

2 3

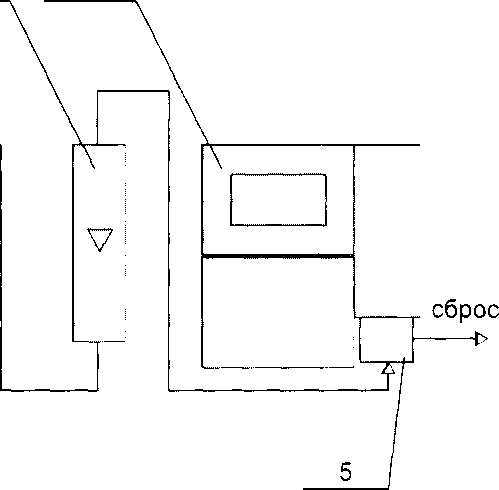

4 5

1 - баллон с ГС; 2 - редуктор баллонный; 3 - вентиль точной регулировки; 4 - индикатор расхода (ротаметр); 5 - капюшон для градуировки датчика (ДОУ-51.00.03); 6 - датчик.

Рисунок 1 - Схема подачи ГС из баллонов под давлением

Значение основной абсолютной погрешности датчика А, объемная доля кислорода, %, в каждой точке поверки находят по формуле

A = C-Cd, (2)

где С - результат измерений объемной доли кислорода в каждой точке поверки (по показаниям индикатора датчика), %;

Сд - значение объемной доли кислорода, указанное в паспорте ГС, %.

Результат определения основной абсолютной погрешности считают положительным, если:

- основная абсолютная погрешность датчика в каждой точке поверки не превышает, объем

ная доля кислорода, ± (0,5+0,1-Свх) %, где Свх - объемная доля кислорода на входе датчика, %;

разность между показаниями индикатора датчика и значением объемной доли определяемого компонента, рассчитанным по аналоговому выходу, а также между показаниями индикатора датчика и показаниями в окне программы "RS485 TESTER" (при первичной поверке), не превышает 0,2 в долях от пределов допускаемой основной абсолютной погрешности.

-

6.5.2 Определение вариации выходного сигнала

Определение вариации выходного сигнала датчика допускается проводить одновременно с определением основной абсолютной погрешности по п. 6.5.Е

Значение вариации выходного сигнала датчика в долях от пределов допускаемой основной погрешности находят по формуле:

<м

(4)

где СБ, См - результат измерения объемной доли кислорода в точке поверки 2 при подходе к

точке поверки со стороны больших и меньших значений, %;

До - пределы допускаемой основной погрешности, объемная доля кислорода, %.

Результаты испытания считаются положительными, если вариация выходного сигнала датчика не превышает 0,5 в долях от пределов допускаемой основной абсолютной погрешности.

-

6.5.3 Определение времени установления выходного сигнала

Определение времени установления выходного сигнала допускается проводить одновременно с определением основной абсолютной погрешности датчика по п.6.5.1 при подаче ГС в последовательности №№ 1, 3 (приложение А.1) в следующем порядке:

-

1) Подают на вход датчика ГС № 1, фиксируют установившиеся показания датчика. Примечание - при определении времени установления выходного сигнала допускается

фиксировать показания датчика только по индикатору.

-

2) Подают на вход датчика ГС № 3, фиксируют установившиеся показания.

-

3) Рассчитывают значение, равное 0,9 от установившегося значения показаний, полученных в п. 2)

-

4) Подают на вход датчика ГС № 1, фиксируют установившиеся показания датчика.

-

5) Подают на вход датчика ГС № 3, включают секундомер и фиксируют время достижения значения объемной доли кислорода, рассчитанного в п. 3).

Результат определения времени установления выходного сигнала считают положительным, если оно не превышает 60 с.

7 Оформление результатов поверки-

7.1 При проведении поверки оформляют протокол результатов поверки, форма которого приведена в Приложении Б.

-

7.2 Датчики, удовлетворяющие требованиям настоящей методики поверки, признают годными к применению, делают соответствующую отметку в паспорте (при первичной поверке) и/или выдают свидетельство о поверке (при периодической поверке) согласно ПР 50.2.006-94.

-

7.3 При отрицательных результатах датчики не допускают к применению и направляют в ремонт. В паспорте делают отметку о непригодности и выдают извещение установленной формы согласно ПР 50.2.006-94 или аннулируют свидетельство о поверке.

Приложение А

(обязательное)

Технические характеристики ГСО-ПГС, используемых при поверке датчиков

|

Определяемый компонент |

Диапазон измерений объемной доли определяемого компонента |

Номинальное значение объемной доли определяемого компонента ПГС, пределы допускаемого отклонения, % |

Пределы допускаемой относительной погрешности аттестации |

ГОСТ, ТУ, номер по реестру | ||

|

ПГС № 1 |

ПГС №2 |

ПГС №3 | ||||

|

Кислород (О2) |

От 0 до 25 |

Азот о.ч., сорт 2 |

ГОСТ 9293 | |||

|

о Г° н- |

24,0 ± 1,2 |

± (-0,02Х + 2,2) |

ГСО 3728- 87 | |||

|

Примечания:

ФГУП "СПО "Аналитприбор", 214031Россия, г. Смоленск, ул. Бабушкина, 3, тел. (4812) 51-32-39;

и другие предприятия-производители стандартных образцов состава газовых смесей, прослеживаемых к государственному первичному эталону единиц молярной доли и массовой концентрации компонентов в газовых средах ГЭТ 154-01.

| ||||||

Приложение Б

(рекомендуемое) ПРОТОКОЛ поверки датчика кислорода искробезопасного ДКИ

Заводской №_____

Дата выпуска______________________Дата поверки______________________________________

Условия поверки: температура окружающей среды_____________________________°C

относительная влажность окружающей среды_________________%

атмосферное давление___________________________________кПа

РЕЗУЛЬТАТЫ ПОВЕРКИ

1 Результаты внешнего осмотра_____________________________________________________

-

2 Результаты опробования__________________________________________________________

-

3 Электрическая прочность и сопротивление изоляции электрических цепей

Цепи

Наличие пробоя или разряда

Показания мегомметра, МОм

4 Подтверждение соответствия программного обеспечения

|

Наименование программного обеспечения |

Идентификационное наименование программного обеспечения |

Номер версии (идентификационный номер) программного обеспечения |

Цифровой идентификатор программного обеспечения (контрольная сумма исполняемого кода) |

Алгоритм вычисления цифрового идентификатора программного обеспечения |

|

ПО ДКИ |

DKI51.hex |

1 |

9Е72 |

CRC16 |

5 Определение метрологических характеристик

5.1 Результаты определения основной погрешности датчика

|

Номер ГС |

Номинальное значение объемной доли кислорода в ГС |

Показания датчика |

Абсолютная погрешность |

Примечание | ||

|

Индикатор, объемная доля, % |

Напряжение на аналоговом выходе, В |

Показания в окне ПО "RS485 TESTER" °, объемная доля, % | ||||

|

1 | ||||||

|

2 | ||||||

|

3 | ||||||

|

2 | ||||||

|

1 | ||||||

|

3 | ||||||

Примечание - при наличии в составе датчика модуля цифрового интерфейса, при первичной по-

верке.____________________________________________________________________________________________________

-

5.2 Результаты определения вариации выходного сигнала датчика______________________

-

5.3 Результаты определения времени установления выходного сигнала__________________

6 Заключение по протоколу______________________________________________________

Поверитель___________________________

10