Методика поверки «Прибор УОСГ-1РГ» (014.00.00.000 РЭ)

Научно-производственный центр СКПнефть

УТВЕРЖДАЮ

УТВЕРЖДАЮ

раздел «Методы и средства поверки» Руководитель ГЦИ СИ-и.о. директора ФГУ11 ВНИИР

Главный инженер ООО НПЦ «СКПнефть»

б.А. Баринов

« -<? » 20 г.

В.Г. Соловьев 20//г.

< "А-

О Ъ! *

, ■' ' •■■'■■/ I.» Г-'

ПРИБОР УОСГ-1РГРуководство по эксплуатации

014.00.00.000 РЭ

2011 г.

Настоящий паспорт предназначен для изучения состава и принципа действия прибора УОСГ - 1 РГ (в дальнейшем «прибор»), а также указывает порядок монтажа, регулировки и технического обслуживания.

При работе с прибором необходимо дополнительно пользоваться аттестованными методиками измерений содержания растворенного газа в нефти.

1. Назначение прибора-

1.1. Прибор предназначен для измерения содержания растворенного газа в нефти.

-

1.2. Прибор обеспечивает герметичный отбор пробы нефти, создание заданного соотношения фаз, приведение системы «нефть-газ» в термодинамическое равновесие с контролем давления в ней.

-

1.3. Прибор применяется при определении дебита скважины по газу и поправок в массу нефти на наличие растворенного газа.

-

1.4. Исследования с применением прибора могут проводиться в промысловых и лабораторных условиях.

|

2.1. Диапазон измерения давления в пробоотборной камере, МПа |

от 0 до 6,0. |

2.2. Пределы абсолютной погрешности измерения дав-

|

ления, МПа |

± 0,04. |

2.3. Диапазон измерения изменения вместимости пробо-

|

отборной камеры, мл |

0...130. |

2.4. Пределы абсолютной погрешности при определении вместимости пробоотборной камеры, мл, в диапазонах:

|

от 0 до 50 свыше 50 до 130 2.5. Объем дозировочного отсека пробоотборной каме ры, мл |

± 0,5 ± 1,0. 5. |

2.6. Максимальное давление в подводящем трубопрово-

|

де, МПа

|

6,0. 10...80. |

|

- температура окружающей среды, °С |

минус 20 плюс 40. |

|

- относительная влажность, %, не более

высота ширина

|

95. 10. 450; 400; 250. нефть и нефтепродукты. |

Прибор УОСГ - 1 РГ.

Руководство по эксплуатации 014.00.00.000 РЭ.

Рукав высокого давления.

Переходник.

Комплект резиновых колец по ГОСТ 9833.

4. Устройство и принцип действия-

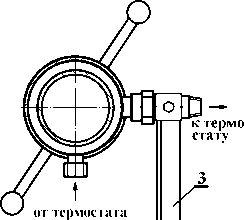

4.1. Прибор функционально состоит из измерительного блока, узла пресса и узла турбулизации (рис. 1).

-

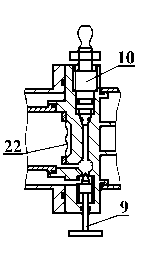

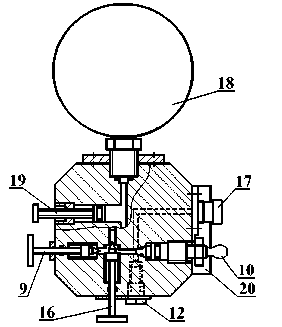

4.1.1. Измерительный блок включает в себя: корпус (1), служащий термо-статирующей рубашкой и снабженный двумя штуцерами (2, 17) для подключения к трубопроводу; пробоотборную камеру (3) с дозировочным отсеком (14); заполненный жидкостью манометрический узел (18), снабженный эластичным разделителем (22) и компенсационным поршнем (19); пробоотборный (9) и перепускной (16) вентили, а также кран (10).

-

4.1.2. Узел пресса имеет поршень (4), винтовую пару (7), рукоятку (21), лимб (8), две линейные шкалы, одна из которых (5) показывает текущий объем измерительной камеры, а другая (6) соотношение объемов газовой и жидкой фаз в ней.

-

4.1.3. Узел турбулизации состоит из газовой камеры (11), заполненной под давлением, не ниже 1,2 МПа, азотом, запорного крана (12) и подвижного поршня (15).

-

-

4.2. Для крепления к трубопроводу прибор снабжен специальной проушиной (20).

-

4.3. Принцип действия основан на герметичном отборе пробы нефти, создании заданного соотношения фаз «нефть - газ», приведении этой системы, путем турбулизации, в термодинамическое равновесие с поддержанием требуемой температуры и регистрацией давления.

-

5.1. К работе с прибором допускаются лица, знакомые с его устройством и правилами эксплуатации.

-

5.2. Запрещается работать с прибором при неисправных вентилях в местах подключения к трубопроводу.

-

5.3. Отсоединение и разборка прибора производится только после сброса давления и слива жидкости из системы при закрытых вентилях на пробоотборных патрубках.

-

5.4. Запрещается повышать давление в камерах выше 6 МПа.

-

5.5. При эксплуатации прибора должны соблюдаться «Правила безопасности в нефтегазодобывающей промышленности».

-

5.6. Скорость движения воздуха и содержание вредных веществ в воздухе рабочей зоны должны соответствовать требованиям ГОСТ 12.1.005.

Б - Б

Рис. 1

6. Подготовка прибора к работе-

6.1. Распаковка, проверка комплектности и герметичности узлов.

-

6.1.1. Перед распаковкой необходимо убедиться в исправности тары. При обнаружении повреждений составляется акт, и предъявляются рекламации транспортным организациям.

-

6.1.2. После распаковки проверить комплектность, состояние узлов и давление в газовой камере. Для этого в пробоотборную камеру отбирается вода, и при закрытом вентиле (9) и открытом вентиле (16) производится перемещение поршня (4). Давление, при котором происходит перемещение поршня, должно быть не ниже 1,2 МПа. При обнаружении неукомплектованности или дефекта составляется акт и предъявляются рекламации предприятию-изготовителю.

-

-

6.2. Подготовка к промысловым исследованиям

-

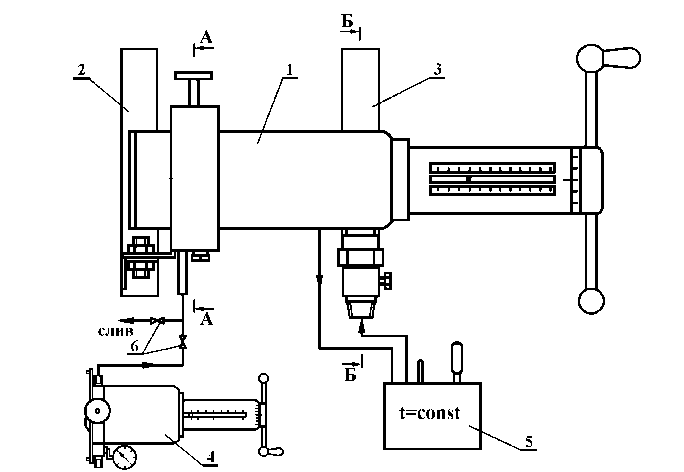

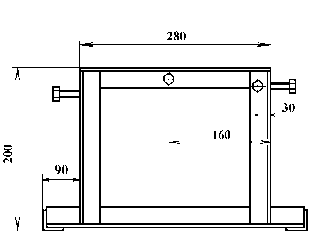

6.2.1. В промысловых условиях, для подключения прибора к трубопроводу, необходимо до и после секущей задвижки (см. рис. 2) врезать патрубки с пробоотборными кранами Dy 16, приварить гайку М 12 и ввернуть в нее шпильку.

-

6.2.2. При подключении прибора к трубопроводу штуцер (17) (см. рис. 1) ввернуть в пробоотборный кран, расположенный по направлению потока до секущей задвижки, к штуцеру (2) подсоединить шланг высокого давления, который подключается через переходный штуцер к пробоотборному крану, расположенному после задвижки, а проушину (20) с помощью двух гаек прикрепить к шпильке.

-

6.2.3. Открыть пробоотборные краны, затем, после 1 мин выдержки, открыть вентиль (9) (см. рис. 1) на приборе, перемещением поршня (4) отобрать в пробоотборную камеру нефть, закрыть вентиль (9), поднять давление до 4 МПа, закрыть пробоотборные краны и дать выдержку 30 мин.

-

6.2.4. Открыть пробоотборные краны и наблюдать за давлением. Если температура потока ниже температуры окружающей среды, то давление начнет опускаться, а если выше, то давление будет подниматься. В случае отсутствия циркуляции необходимо прикрыть секущую задвижку.

-

6.2.5. После установления циркуляции, открыть вентиль (9), довести поршень (4) вправо до упора (см. рис. 1), закрыть вентиль (9), отвести поршень влево на три оборота лимба (8), открыть кран (10) и сделать выдержку.

-

6.2.6. По истечении одной минуты, вращением микроштурвала, установить компенсационный поршень (19) (см. рис. 1, Б - Б) в положение, когда вращение микроштурвала по часовой стрелке вызовет перемещение стрелки в сторону повышения давления на одно малое деление.

-

6.2.7. Отвести компенсационный поршень (19) вниз на полоборота микроштурвала против часовой стрелки и закрыть кран (10). При этом стрелка манометра должна установиться на нулевую отметку. Если не установилась, то винтом откорректировать положение шкалы манометра.

-

6.3. Подготовка к лабораторным исследованиям

-

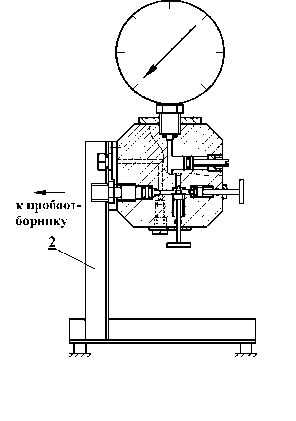

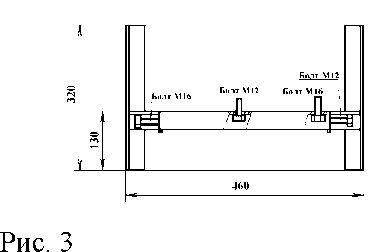

6.3.1. Установить прибор на подставках (2, 3) (см. рис. 3), подключить к нему термостат (5) и установить требуемую температуру.

-

6.3.2. Привести поршень (4) (см. рис. 1) в крайнее правое положение, открыть кран (10), сделать выдержку и проделать операции по п.п. 6.2.6, 6.2.7.

-

6.3.3. Подсоединить к крану (10) пробоотборник.

В исходном состоянии поршень (4) находится в крайнем правом положении, вентили (9, 16) и кран (10) закрыты (рис. 1).

-

7.1. Работа в промысловых условиях

-

7.1.1. Открыть вентиль (9), отвести поршень (4) влево на объем 10 мл, отобрав тем самым из термостатирующей рубашки (1) в пробоотборную камеру (3) нефть и закрыть вентиль (9) (см. рис. 1).

-

7.1.2. Открыть вентиль (16), перемещением поршня (4) вправо произвести

-

заполнение дозировочного отсека (14), о чем будет свидетельствовать подъем давления в пробоотборной камере до 1,8 2,0 МПа.

Схема подключения прибора к трубопроводу(вид сверху)

1 - прибор УОСГ - 1 РГ; 2 - гибкий рукав высокого давления;

3 - трубопровод; 4 - секущая задвижка; 5 - пробоотборные краны; 6 - шпилька М 12; 7 - входной и выходной штуцера; 8 - гайка М 12.

А - А

Рис. 3

-

7.1.3. Закрыть вентиль (16), открыть вентиль (9), перевести поршень (4) в крайнее правое положение, вытеснив остатки нефти из пробоотборной камеры (3) в термостатирующую рубашку (1).

-

7.1.4. Закрыть вентиль (9), отвести поршень (4) в положение, соответствующее требуемому соотношению фаз, открыть вентиль (16), при этом нефть, турбулизируясь, перейдет из дозировочного отсека (14) в пробоотборную камеру (3), и снять показание давления по манометру (18).

-

7.1.5. Операции по п.п. 7.1.1, 7.1.2, 7.1.3, 7.1.4 повторяют до тех пор, пока давление в пробоотборной камере (3) максимально не приблизится к заданной величине.

-

7.2. Работа в лаборатории (см. рис. 1)

-

7.2.1. Открыть кран (10) и вентиль (16), с помощью пробоотборника (4) (см.рис.3) заполнить дозировочный отсек (14), закрыть кран (10) и вентиль (16).

-

7.2.2. Отвести поршень (4) в положение, соответствующее требуемому соотношению фаз, открыть вентиль (16), при этом нефть, турбулизируясь, перейдет из дозировочного отсека (14) в пробоотборную камеру (3), снять показание давления по манометру (18).

-

7.2.3. Открыть кран (10), переключить трехходовой кран (6) (см. рис. 3) на слив, перемещением поршня (4) вытеснить нефть из пробоотборной камеры и переключить трехходовой кран на пробоотборник.

-

7.2.4. Операции по п.п. 7.2.1, 7.2.2, 7.2.3 повторяют до тех пор, пока давление максимально не приблизится к заданной величине.

-

-

8.1. Техническое обслуживание производится один раз в месяц, а также в случаях необходимости, вызванной отсутствием герметичности, поломками, загрязнениями и другими причинами.

-

8.2. Виды и содержание обслуживания приведены в таблице 8.1.

Таблица 8.1

|

Виды обслуживания |

Содержание обслуживания |

|

1 |

2 |

|

1. Профилактический внешний осмотр |

Проверка целостности узлов. Проверка величины давления в газовой камере. Она соответствует давлению в пробоотборной камере в момент начала заполнения дозировочного отсека. Проверка плавности хода поршня. |

|

2. Проверка герметичности узлов |

Проверка производится путем заполнения пробоотборной камеры рабочей жидкостью, сжатия ее до 6,0 МПа, выдержкой 15 мин, и контроля в последующие 3 мин падения давления. Оно не должно превышать 0,1 МПа. |

|

3. Проверка заполнения манометрического узла |

Проверка производится выполнением п. 6.2.6. |

-

9.1. Транспортирование и хранение прибора производится в специальном ящике.

-

9.2. Упакованные приборы могут транспортироваться всеми видами транспорта при обеспечении надежного крепления.

-

9.3. Приборы должны храниться в смазанном виде в сухом закрытом помещении, воздух которого не содержит агрессивных веществ. Вариант временной противокоррозионной защиты В 3 - 4.

-

9.4. Перед упаковкой прибора на длительное время (1 месяц и более) хранения должна быть произведена его консервация по ГОСТ 9.014 группы изделий П - 2.

Настоящий раздел устанавливает методику первичной и периодической поверок прибора УОСГ (УОСГ-100 СКП, УОСГ-1РГ, УОСГ-СКП).

Интервал между поверками 1 год.

10.1. Операции поверкиПри проведении поверки должны быть выполнены операции, приведен-

ные в таблице 10.1.

Таблица 10.1

|

Наименование операции |

Номер пункта |

Проведение операции при | |

|

первичной поверке |

периодической поверке | ||

|

Внешний осмотр |

п.10.7.1 |

Да |

Да |

|

Определение абсолютной погрешности при измерении изменения вместимости пробоотборной камеры |

п.10.7.2 |

Да |

Нет |

|

Определение абсолютной погрешности при измерении давления |

п.10.7.3 |

Да |

Да |

10.2. Средства поверки

10.2.1. При проведении поверки должны применяться средства измерений, устройства и материалы, указанные в табл. 10.2.

Таблица 10.2

|

Номер пункта методики |

Наименование средства поверки |

|

п. 10.7.2 п. 10.7.3 п. 10.7.2 п. 10.7.2 п. 10.7.2 п. 10.7.3 п. 10.6 |

|

-

10.2.2. Допускается применение других средств поверки с аналогичными или лучшими техническими характеристиками.

-

10.2.3. Все применяемые средства измерения должны быть поверены и иметь действующие свидетельства о поверке или оттиски поверительных клейм.

К выполнению измерений при поверке допускаются лица, изучившие документацию на прибор УОСГ и применяемые средства поверки, настоящую методику и имеющие квалификацию поверителя.

10.4. Требования безопасности-

10.4.1. При проведении поверки должны соблюдаться меры безопасности, изложенные в разделе 7 паспорта прибора.

-

10.4.2. При работе с промывочными жидкостями необходимо соблюдать правила техники безопасности для работников химлабораторий, правила безопасной работы с ЛВЖ, лабораторным электрооборудованием и применять средства защиты по типовым отраслевым нормам.

-

10.4.3. Влажность, скорость движения воздуха и содержание вредных веществ в воздухе рабочей зоны должны соответствовать требованиям ГОСТ 12.1.005.

-

10.4.4. Помещения, в которых проводятся исследования, должны быть оборудованы приточно-вытяжной вентиляцией, освещением и средствами пожаротушения в соответствии с ГОСТ 12.4.009.

-

10.4.5. Должна быть проверена работоспособность всех используемых средств измерений и вспомогательного оборудования согласно их паспортам и инструкциям по эксплуатации.

При проведении поверки должны соблюдаться следующие условия:

- температура окружающей среды, °С 20 ± 5;

- температура поверочной жидкости, °С 20 ± 5;

10.6. Подготовка к поверкеПеред проведением поверки выполняют следующие подготовительные операции.

-

10.6.1. Прибор УОСГ (далее - прибор) устанавливают на специальной подставке (Рис. 3).

-

10.6.2. Промывают и высушивают пробоотборную камеру прибора.

Подставка

Вид сверху

-

10.7.1. Внешний осмотр.

При проведении внешнего осмотра должно быть установлено:

- соответствие комплектности прибора его техническому паспорту и отсутствие внешних повреждений;

- сохранность надписей и обозначений.

-

10.7.2. Определение абсолютной погрешности при измерении изменения вместимости пробоотборной камеры.

-

10.7.2.1. Отсоединить манометрический узел, ввернуть в него вместо пробки штуцер, установить прибор в вертикальное положение, заполнить пробоотборную камеру водой и подсоединить манометрический узел к пробоотборной камере.

-

10.7.2.2. Переместить плунжер на исходную отметку, взвесить колбу (Мо) и подставить ее под штуцер для сбора воды.

-

10.7.2.3. Перемещением плунжера последовательно вытеснять воду из прибора в колбу. При достижении плунжером отметок по шкале прибора, соответствующих верхним и нижним пределам в имеющихся диапазонах (таблица 10.3) измерения, взвешивать колбу с водой (Mi) и результаты измерений занести в таблицу 10.4 протокола поверки.

-

10.7.2.4. Плавным перемещением плунжера довести его до исходного положения.

-

10.7.2.5. Вычислить абсолютную погрешность Ai при измерении изменения вместимости пробоотборной камеры

Ai=Vi - (Mi - Moi) / Гв (1)

где: Vi - объемы вытесненной воды по линейной шкале и лимбу прибора на соответствующих отметках шкалы прибора, см3;

М i - масса колбы с соответствующим объемом вытесненной воды, г;

Гв - плотность дистиллированной воды, принимают равным 1 г/см3.

-

10.7.2.6. Результаты вычислений занести в таблицу 10.4 протокола поверки.

-

10.7.2.7. Наибольшее из вычисленных по формуле (1) значений погрешности не должно превышать нормируемой величины, приведенной в таблице 10.3.

Таблица 10.3

|

Диапазон измерений, 10-6 м3 |

Пределы абсолютной погрешности при измерении изменения вместимости пробоотборной камеры для моделей, 10-6 м3 | ||

|

УОСГ-100 СКП |

УОСГ-1РГ |

УОСГ-СКП | |

|

от 0 до 10 (включительно) свыше 10 до 30 (включительно) |

± 0,2 ± 0,4 | ||

|

от 0 до 50 (включительно) свыше 50 до 130 |

'П О. o' +1 +1 | ||

|

от 0 до 20 (включительно) свыше 20 до 100 (включительно) свыше 100 до 200 (включительно) |

± 0,5 ± 1,0 ± 2,0 | ||

-

10.7.3. Определение абсолютной погрешности при измерении давления

-

10.7.3.1. После проведения операций по п.10.7.2.1, вывернуть штуцер и подсоединить вместо него через шланг высокого давления эталонный манометр.

-

10.7.3.2. Перемещением плунжера поднимать давление с нулевого значения до максимального с интервалом 1,0 МПа. Затем опускать давление с максимального значения до нулевого с интервалом 1,0 МПа, сравнивая показания прибора с показаниями эталонного манометра. Время выдержки на каждой поверяемой отметке не менее 1 мин.

-

10.7.3.3. Вычислить абсолютную погрешность APi при измерении давления в каждой поверяемой точке по формуле

А pi= Ppi - Poi (2)

где: Ppi - показания поверяемого прибора в i -той точке, МПа; Poi - показания эталонного манометра в i -той точке, МПа.

-

10.7.3.4. Результаты измерений занести в таблицу 2 протокола поверки.

-

10.7.3.5. Наибольшее из вычисленных по формуле (2) значений погрешности не должно превышать ±0,1 МПа.

-

10.7.3.6. Форма протокола поверки приведена ниже.

ПРОТОКОЛ поверки прибора УОСГ

Модель прибора ________________________________________________________________________

Заводской номер, год выпуска _____________________________________________________________

Владелец, ИНН___________________________________________________________________________

Место проведения поверки ________________________________________________________________

Методика поверки, эталонное средство ______________________________________________________

Условия проведения поверки: температура _______0С; влажность _______ %; давление ________ кПа

1. Определение абсолютной погрешности при измерении изменения вме-

стимости пробоотборной камеры

Таблица 10.4

|

№ п/п |

Масса пустой колбы, М0 |

Масса колбы с водой, Mi |

Объем вытесненной воды (Mi - Mo) / Гв |

Объем вытесненной воды (по линейной шкале и лимбу прибора), см3 Vi |

Абсолютная погрешность при измерении изменения вмести- 3 мости, см Д vi |

|

1 |

2 |

3 |

4 |

5 |

6 |

2. Определение абсолютной погрешности при измерении давления Таблица 10.5

|

№ п/п |

Показание эталонного манометра, МПа Роi |

Показание рабочего манометра, МПа Р |

Абсолютная погрешность при измерении давления, МПа Д Pi |

|

1 |

2 |

3 |

4 |

|

1 2 3 |

-

10.8.1. При положительных результатах поверки прибор признают годным к применению и на него выдают свидетельство и протокол поверки установленной формы по ПР 50.2.006-94.

-

10.8.2. При отрицательных результатах поверки прибор к применению не допускают, свидетельство аннулируют и выдают извещение о непригодности с указанием причин по ПР 50.2.006-94.

Прибор УОСГ - 1 РГ , заводской номер___________в комплекте с манометром типа МТИ заводской номер ____________ соответствует техническим

условиям и признан годным для эксплуатации.

Дата выпуска__________________

М.П. Подписи лиц, ответственных за приемку

12. Консервация, упаковка и хранение-

12.1. Приборы должны храниться в смазанном виде в сухом закрытом помещении при температуре окружающего воздуха от минус 500С до плюс 500С. Вариант временной противокоррозионной защиты В3 - 4.

-

12.2. При упаковке и перед постановкой приборов на хранение (1 месяц и более) они должны быть законсервированы по ГОСТ 9.014, группы изделий П - 2.

-

12.3. Перед упаковкой входные и выходные отверстия измерительной камеры и термостатирующих рубашек приборов должны быть заглушены.

-

12.4. Упакованные в ящики приборы могут транспортироваться всеми видами транспорта при обеспечении надлежащего крепления тары.

Прибор УОСГ - 1 РГ , заводской номер____________упакован согласно

требованиям, предусмотренным техническими условиями.

Дата упаковки ____________________

М.П. Упаковку произвел ________________

14. Гарантии изготовителя-

14.1. Предприятие-изготовитель гарантирует соответствие приборов требованиям технических условий при соблюдении условий эксплуатации, транспортирования, хранения и монтажа, изложенных в настоящем паспорте.

-

14.2. Срок гарантии устанавливается 12 месяцев со дня ввода приборов в эксплуатацию, но не более 18 месяцев со дня отгрузки потребителю.

Гарантийные права потребителя признаются в течение указанного срока, если он выполняет все требования по транспортировке, хранению и эксплуатации приборов.

-

14.3. Предприятие-изготовитель оставляет за собой право на изменение конструкции, не влияющей на метрологические характеристики приборов, без коррекции эксплуатационно-технической документации.

-

15.1. При обнаружении повреждений тары потребитель должен составить акт и обратиться в надлежащем порядке к транспортной организации, доставившей приборы.

-

15.2. При обнаружении несоответствия приборов требованиям, предусмотренным паспортом, потребитель должен составить акт и обратиться на предприятие-изготовитель.

Акт с указанием точного адреса и номера телефона потребителя высылается в адрес предприятия-изготовителя:

450104, РБ, г. Уфа, ул. Российская, 33/4, офис №7

Телефон/факс: (347) 233 - 11 - 64

16. Сведения о ремонте изделия-

16.1. В зависимости от особенностей, степени повреждения и износа изделий и их составных частей, а также трудоемкости ремонтных работ, производят следующие виды ремонта: текущий (малый), средний.

-

16.2. Текущий ремонт выполняют силами эксплуатационного персонала и (или) ремонтными службами на месте эксплуатации изделия по эксплуатационной документации.

-

16.3. Средний ремонт производит предприятие-изготовитель по действующей технологии изготовления и сборки.

заводской номер _____________

|

Дата поверки |

Наименование поверочного органа |

Заключение о повер ке |

Подпись поверителя. Оттиск поверитель-ного клейма |

Эксплуатационный лист

|

Дата изготовления |

Вид технического обслуживания |

Наработка |

Поверка | ||

|

после посл. ре монта |

с начала эксплуа тации |

Дата |

Срок поверки | ||

Лист регистрации изменений

|

2 § |

Номера листов (страниц) |

Всего листов (страниц) в документе |

№ документа |

Входящий № сопроводитель-ного документа и дата |

Подпись |

св Й | |||

|

изменен ных |

заменен ных |

новых |

аннулированных | ||||||

17