Методика поверки «Весы автоматического действия EWK» (МП 76-241-2019)

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ УРАЛЬСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИИ (ФГУП «УНИИМ»)

УТВЕРЖДАЮ

«УНИИМ»

ГОСУДАРСТВЕННАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ ЕДИНСТВА ИЗМЕРЕНИЙ

Весы автоматического действия EWK

МЕТОДИКА ПОВЕРКИ

МП 76-241-2019

Екатеринбург

2019

ПРЕДИСЛОВИЕ

-

1 РАЗРАБОТАНА ФГУП «Уральский научно-исследовательский метрологии» (ФГУП «УНИИМ»)

ИНСТИТУТ

-

2 ИСПОЛНИТЕЛЬ Медведевских М.Ю.

-

3 УТВЕРЖДЕНА директором ФГУ П «УНИИМ» в августе 2019 г.

|

Государственная система обеспечения единства измерений, весы автоматического действия EWK Методика поверки |

МП 76-241-2019 |

Дата введения: август 2019 г

1 Область примененияНастоящая методика поверки распространяется на весы автоматического действия EWK (далее - весы) производства фирмы «Minebea Intec Aachen GmbH & Co. KG ». Германия и устанавливает методы и средства первичной и периодической поверок.

Настоящая методика поверки разработана на основе ГОСТ Р 54796-2011 (раздел 4).

Поверка весов должна производиться в соответствии с требованиями настоящей методики. Интервал между поверками - один год.

2 Нормативные ссылкиВ настоящей методике поверки использованы ссылки на следующие документы:

Приказ Минпромторга России № 1815 от 02.07.2015 «Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке»

ГОСТ OIML R 76-1-2011 Государственная система обеспечения единства измерений. Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ OIML R 111-1-2009 Государственная система обеспечения единства измерений. Гири классов точности Е (индекса 1). Е (индекса 2). F (индекса 1). F (индекса 2). М (индекса 1), М (индекса 1-2). М (индекса 2). М (индекса 2-3) и М (индекса 3). Часть 1. Метрологические и технические требования

ГОСТ 12.2.007.0-75 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 8.021-2015 Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений массы

ГОСТ Р 54796-2011 Устройства весоизмерительные автоматические. Часть 1. Метрологические и технические требования. Методы испытаний

Правила по охране труда при эксплуатации электроустановок, утвержденные Приказом Минтруда России №328н от 24 июля 2013 г.

3 Операции и средства поверки-

3.1 При поверке должны быть выполнены операции и применены эталонные средства измерений с характеристиками, указанными в таблице 1.

Таблица 1 - Операции поверки

|

Наименование операции |

Номер пункта методики поверки |

Средства поверки, их характеристики |

Обязательность проведения операций при первичной поверке (в эксплуатации) |

|

1 Внешний осмотр |

7.1 |

да (да) | |

|

2 Опробование |

7.2 |

Рабочие эталоны единицы массы 3-го. 4-го разряда по приказу Госстандарта от 29.12.2018 года № 2818«Об утверждении Г осударственной поверочной схемы для средств измерений массы» Весы неавтоматического действия по ГОСТ OIML R-1-2011, обеспечивающие измерение испытательной нагрузки. с погрешностью. не превышающей 1/3 предела допускаемой погрешности поверяемых весов. |

да (да) |

|

3 Проверка метрологических характеристик |

7.3 |

да (да) | |

|

3.1 Проверка погрешности, средней погрешности, стандартного отклонения погрешности при центрально-симметричном положении груза при автоматическом режиме работы |

7.3.1 |

Номинальная масса нагрузок выбирается по таблице 3 |

да (да) |

|

3.2 Проверка погрешности, средней погрешности стандартного отклонения погрешности при не центрально-симметричном положении груза при автоматическом режиме работы |

7.3.2 |

Номинальная масса нагрузок выбирается по таблице 3 |

да (да) |

|

3.3 Проверка погрешности при неавтоматическом (статическом) режиме работы |

!.э.З |

Номинальная масса нагрузок выбирается по таблице 3 |

да (да) |

Примечание - Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых СИ с требуемой точностью.

-

3.2 В случае невыполнения требований хотя бы одной из операций поверка прекращается, весы бракуются.

-

3.3 Основные метрологические характеристики весов приведены в Таблице 2.

Таблица 2 - Метрологические характеристики

|

Наименование характеристики |

Значение для модели взвешивающего модуля | ||||||||

|

WZED-05 |

1kg WZG, WZED-1 |

2kgWZG. WZED-2 |

5kg WZG, WZED-5 |

7kg WZG, WZED-7 |

10kg WZG, WZED-10 |

20kg WZG. WZED-20 |

30kg WZB. WZED-30 |

60kg WZB, WZED-60 | |

|

Класс точности по ГОСТ Р 54796-2011 |

XIII (1) и/или Y (а) | ||||||||

|

Максимальная нагрузка (Мах), г |

500 |

1000 |

2000 |

5000 |

7000 |

10000 |

20000 |

30000 |

60000 |

|

Минимальная нагрузка (Min), г |

2 |

2 |

4 |

20 |

20 |

20 |

40 |

100 |

200 |

|

Действительная цена деления (d). г |

0.1 |

0,1 |

0,2 |

1 |

1 |

1 |

2 |

5 |

10 |

|

Поверочное деление (е). г |

0.1 |

0,1 |

0,2 |

1 |

1 |

I |

2 |

5 |

10 |

|

Число поверочных делений (п) |

5000 |

10000 |

10000 |

5000 |

7000 |

10000 |

10000 |

6000 |

6000 |

|

Пределы допускаемой средней погрешности при автоматическом режиме работы при первичной поверке (в эксплуатации), г. для нагрузок, выраженных в поверочных делениях: от 0 до 500 е включ. св. 500 е до 2000 е включ. св. 2000 е до Мах |

± 0.5 е (± 1 е) ± 1,0е(±2е) ± 1.5 е (± 3 е) | ||||||||

|

Предел допускаемого стандартного отклонения погрешности (в % или г) при автоматическом режиме работы при первичной поверке (в эксплуатации), для нагрузок: менее 50 г от 50 до 100 г включ. св. 100 до 200 г включ. св. 200 до 300 г включ. св. 300 до 500 г включ. св. 500 до 1000 г включ. св. 1000 г до 10000 г включ. св. 10000 г до 15000 г включ. св. 15000 г до Мах |

0.48 % (0.6 %) 0,24 г (0.3 г) 0.24 % (0.3 %) 0,48 г (0.6 г) 0.16% (0.2%) 0.8 г (1.0 г) 0.08% (0.1 %) 8 г (10 г) 0.053 % (0,067%) | ||||||||

Таблица 2 - Метрологические характеристик» (продолжение)

|

Наименование характеристики |

Значение для модели взвешивающего модуля | ||||||||

|

WZED-05 |

1kg WZG. WZED-1 |

2kgWZCi. WZED-2 |

5kg WZG, WZED-5 |

7kg WZG. WZED-7 |

10kg WZG, WZED-10 |

20kg WZG. WZED-20 |

30kg WZB. WZED-30 |

60kg WZB. WZED-60 | |

|

Пределы допускаемой погрешности при автоматическом режиме работы при первичной поверке (в эксплуатации), для нагрузок, выраженных в поверочных делениях: от 0 до 500 е включ. св 500 е до 2000 е включ. св. 2000 е до Мах |

± 1.0 е (± 1,5 е) ± l,5t?(±2,5e) ± 2.0 в (± 3.5 с) | ||||||||

|

Пределы допускаемой погрешности при неавтоматическом режиме работы при первичной поверке (в эксплуатации), для нагрузок, выраженных в поверочных делениях: от 0 до 500 е включ. св 500 е до 2000 е включ. св. 2000 е до Мах |

± 0.5 е (± 1 е) ± 1,0б?(±2е) ± 1.5 е (± 3 е) | ||||||||

|

Диапазон выборки массы тары (Т-) |

80 % Мах | ||||||||

-

3.4 Номинальные значения массы нагрузок, используемых при проведении поверки, приведены в таблице 3.

Таблица 3 - Номинальные значения массы испытательных нагрузок

Значения массы нагрузок для проверки:

погрешности, средней погрешности, стандартного отклонения погрешности при центрально-симметричном положении груза при автоматическом режиме работы

испытательная нагрузка, близкая к Min, испытательная нагрузка, близкая, но не превышающая 500е.

испытательная нагрузка, близкая, но не превышающая 2000е.

испытательная нагрузка, близкая к Мах.

погрешности, средней погрешности, стандартного отклонения погрешности при не центрально-симметричном положении груза при автоматическом режиме работы

испытательная нагрузка, близкая к 1/3 Мах

погрешности при неавтоматическом (статическом) режиме работы

гири эталонные, позволяющие провести измерения в точках:

10 мг-10г. Min. 500е, ЮООе. 2000е. Мах

Для достижения максимальной скорости взвешивания можно применять более одной испытательной нагрузки для каждого из указанных значений.

Для поверки при автоматическом режиме работы вместо гирь могут применяться испытательные нагрузки, отвечающие следующим условиям:

-

- должны иметь подходящие размеры;

-

- должны иметь постоянную массу:

-

- должны быть изготовлены из твердого, негигроскопичного, немагнитного материала:

-

- должны быть подобны изделиям, для взвешивания которых предназначены весы, или представлять собой такие изделия.

Масса каждой применяемой испытательной нагрузки должна быть измерена с погрешностью, не превышающей 1/3 предела допускаемой погрешности поверяемых весов в данном интервале.

4 Требования безопасностиПри проведении поверки должны быть соблюдены «Правила по охране труда при эксплуатации электроустановок», требования ГОСТ 12.2.007.0.

5 Условия поверки и подготовки к нейПри проведении поверки должны быть соблюдены следующие условия:

-

- температура окружающего воздуха. °C от 5 до 40

-

- относительная влажность воздуха. % Не более 80

При подготовке к проведению поверки выполнить следующие операции:

-

- перед проведением поверки привести весы в рабочее состояние, в соответствие с требованиями эксплуатационной документации.

-

7.1 Внешний осмотр

При внешнем осмотре установить:

-

- отсутствие видимых повреждений сборочных единиц весов;

-

- наличие обязательных надписей, обозначений и маркировки:

- отсутствие признаков несанкционированного доступа.

-

7.2 Опробование

-

7.2.1 Проверить четкость отображения цифр и символов на индикаторе компьютерного терминала.

-

7.2.2 Проверить работоспособность функциональных возможностей, предусмотренных эксплуатационной документацией.

-

7.2.3 Провести проверку идентификационных данных программного обеспечения (далее - ПО) весов. Номер версии высвечивается при обращении к соответствующему подпункту меню. Наименование и номер версии ПО весов должны соответствовать приведенной в таблице 4.

-

Таблица 4 - Идентификационные данные ПО

|

Идентификационные данные (признаки) |

Значение для ПО | |

|

взвешивающего модуля |

компьютерного терминала | |

|

Номер версии (идентификационный номер) ПО |

не ниже ВАС 30.00 |

не ниже XXXX.100V512R4.000 |

|

Примечание ХХХХ. принятое в таблице - обозначение наименования компьютерного терминала: EWK30. Synus. Flexus | ||

-

7.3 Проверка метрологических характеристик

-

7.3.1 Проверка погрешности, средней погрешности, стандартного отклонения погрешности при центрально-симметричном положении груза при автоматическом режиме работы.

-

Установить максимальную скорость конвейера (транспортной системы).

-

7.3.1.1 Проверка метрологических характеристик весов при автоматической работе проводится с использованием нагрузок, указанных в таблице 3. в следующей последовательности:

а) установить нулевые показания весов;

б) поместить испытательную нагрузку (гирю) на ось грузового подающего конвейера;

в) при перемещении нагрузки (гири) через грузоприемное устройство снять первое показание весов //;

г) снять нагрузку (гирю) с конвейера, отводящего груз;

д) вновь поместить нагрузку (гирю) на ось грузового подающего конвейера:

е) при перемещении гири (гирь) через грузоприемное устройство снять второе показание весов /?;

ж) операции по а) - д) повторить для необходимого числа показаний весов п (таблица 5), при этом, если при отсутствии нагрузки на весах не установились нулевые показания, то их следует установить.

Таблица 5 - Число показаний для проверки средней погрешности и стандартного отклонения погрешности

|

Масса нагрузки т. кг |

Число показаний для проверки средней погрешности и стандартного отклонения погрешности. ( п ) |

|

т < 1 кг |

60 |

|

1 кг < т < 10 кг |

30 |

|

10 кг < т < 20 кт |

20 |

|

20 кг < т |

10 |

з) провести операции по а) - ж) для всех испытательных нагрузок, указанных в таблице 3.

Для каждого показания весов вычислить погрешность по формуле %i ~ h ~ L,

где h - /- ое показание весов при номинальной нагрузке L. г: /- порядковый номер измерения (/=1,2.....п).

Максимальное полученное значение погрешности не должно превышать допускаемых значений, приведенных в таблице 2. для соответствующих интервалов взвешивания.

Для каждой испытательной нагрузки вычислить х - среднее значение погрешности ряда последовательных автоматических взвешиваний по формуле

Отклонение среднего значения погрешности не должно превышать допускаемых значений, приведенных в таблице 2. для соответствующих интервалов взвешивания.

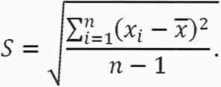

Для каждой испытательной нагрузки вычислить стандартное отклонение погрешности показаний весов по формуле

(3)

Стандартное отклонение погрешности не должно превышать допускаемых значений, приведенных в таблице 2. для соответствующих интервалов взвешивания.

Результаты измерений занести в протокол (Приложение А).

7.3.2 Проверка средней погрешности стандартного отклонения погрешности при не центрально-симметричном положении груза при автоматическом режиме работы.

-

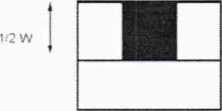

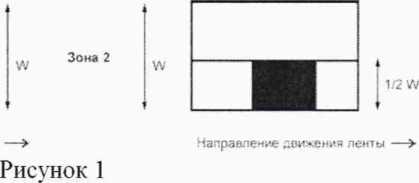

7.3.2.1 Погрешность весов при нецентральном положении груза на грузоприемной платформе определить при нагружении центра каждой зоны грузоприемной платформы весов, как показано на рисунке 1.

Направлений движения ленты

Погрешность

весов при нецентральном

положении груза на грузоприемной платформе определить с использованием нагрузок, указанных в таблице 3 в следующей последовательности:

а) установить нулевые показания весов:

б) поместить нагрузку (гирю) на грузовой подающий конвейер:

в) при перемещении нагрузки (гири) через грузоприемное устройство снять первое показание весов Л;

г) снять нагрузку (гирю) с конвейера, отводящего груз:

д) вновь поместить гирю (гири) на ось грузового подающего конвейера:

е) при перемещении нагрузки (гири) через грузоприемное устройство снять второе показание весов /?:

ж) операции по а) - д) повторить для необходимого числа показаний весов и (таблица 5). при этом, если при отсутствии нагрузки на весах не установились нулевые показания, то их следует установить.

Вычислить для каждого показания весов погрешность х, по формуле (1).

Максимальное полученное значение погрешности не должно превышать допускаемых значений, приведенных в таблице 2. для соответствующего интервала взвешивания.

Вычислить среднее значение погрешности по формуле (2).

Отклонение среднего значения погрешности не должно превышать допускаемых значении, приведенных в таблице 2, для соответствующего интервала взвешивания.

Вычислить стандартное отклонение погрешности по формуле (3).

Стандартное отклонение погрешности не должно превышать допускаемых значении, приведенных в таблице 2. для соответствующего интервала взвешивания.

Результаты измерений занести в протокол (Приложение А).

-

7.3.3 Проверка погрешности при неавтоматическом (статическом) режиме работы.

Для проверки погрешности при неавтоматическом режиме работы используют гири, указанные в таблице 3.

-

7.3.3.1 Определение погрешности при установке на нуль провести в следующей последовательности:

а) установить нулевые показания весов:

б) последовательно нагружать весы дополнительными гирями, увеличивая нагрузку с шагом 0.1 и до момента изменения показаний весов на один поверочный интервал весов по отношению к нулю:

в) после успокоения показаний снять показание весов:

г) рассчитать погрешности при установке на нуль Е<> по следующей формуле

Fo = 0.5е - Д£о, (4)

где JLd- масса дополнительных гирь.

-

7.3.3.2 Погрешность весов при центральном положении груза на грузоприемной платформе при неавтоматическом (статическом) режиме работы определить постепенным нагружением весов гирями соответствующими нагрузкам Min. 500е. 1000е. 2000е. Мах с последующим разгружением. в следующей последовательности:

а) установить нулевые показания весов:

б) поместить гирю массой L на весы;

в) после успокоения весов снять показание /;

г) последовательно нагружать весы дополнительными гирями, увеличивая нагрузку с шагом 0.1е до тех пор. пока при какой-то нагрузке JZ показание весов не возрастет однозначно на одно деление (/+е)-

д) снять гири с грузоприемной платформы весов:

е) операции по а) - д) повторить для остальных значений нагрузок из таблицы 3 в прямом и обратном порядке.

Вычислить погрешность при неавтоматическом (статическом) режиме работы по формуле

Е = / + 0.5е - AL - L. (5)

Вычислить скорректированную погрешность при неавтоматическом (статическом) режиме работы по формуле

Ес = Е — Ео. (6)

Полученные значения скорректированной погрешности весов не должны превышать допускаемых значений, приведенных в таблице 2, для соответствующего интервала взвешивания.

Результаты измерений занести в протокол (Приложение А).

-

7.3.3.3 Погрешность весов при нецентральном положении груза на грузоприемной платформе при неавтоматическом (статическом) режиме работы определить последовательным нагружением центра каждой зоны грузоприемной платформы весов, как показано на рисунке 2.

Б

с

—

L '

Рисунок 1

Погрешность весов при нецентральном положении груза на грузоприемной платформе определить гирями соответствующими нагрузкам близким к 1/3 Мах. в следующей последовательности:

а) определить погрешность при установке на нуль, как указано в 7.3.3.1:

б) установить нулевые показания весов:

в) поместить гирю, массой L в позицию (а) на весы:

г) после успокоения весов снять показание /;

д) последовательно нагружать весы дополнительными гирями, увеличивая нагрузку с шагом 0.1 е до тех пор. пока при какой-то нагрузке JZ показание весов не возрастет однозначно на одно деление (/+е):

е) снять гири с грузоприемной платформы весов:

з) операции по б) - з) повторить для остальных позиций.

Вычислить погрешность при неавтоматическом (статическом) режиме работы по формуле (5).

Вычислить скорректированную погрешность при неавтоматическом (статическом) режиме работы по формуле (6).

Полученные значения скорректированной погрешности весов не должны превышать допускаемых значений, приведенных в таблице 2. для соответствующего интервала взвешивания.

Результаты измерений занести в протокол (Приложение А).

8 Оформление результатов поверки-

8.1 Оформляют протокол проведения поверки по форме Приложения А.

-

8.2 Положительные результаты поверки оформляют выдачей свидетельства о поверке в соответствии с Приказом Минпромторга № 1815.

-

8.3 При отрицательных результатах поверки весы признают непригодными к дальнейшей эксплуатации выдают извещение о непригодности с указанием причин в соответствии с Приказом Минпромторга № 1815.

Разработчик: г ,7

Зав. лаб.241 ФГУП «УНИИМ»

М.Ю. Медведевских

Приложение А (рекомендуемое)

ФОРМА ПРОТОКОЛА ПОВЕРКИ

Протокол поверки №_________________ от ________________________

|

Объект поверки | |

|

Заводской № | |

|

Владелец | |

|

НД на поверку |

МП ~6-241-2019 «ГСП Весы автоматического действия Е1ГК. Методика поверки» |

|

Организация, проводившая поверку | |

|

Средства поверки | |

|

Средства контроля условий | |

|

Условия поверки |

Температура воздуха °C. относительная влажность воздуха %. |

|

Специалист, проводивший поверку |

Результаты внешнего осмотра_________________________________________________

Результаты опробования ______________________________________________________

Результаты проверки соответствия ПО__________________________________________

Проверка метрологических характеристик

Автоматический режим

Проверка пределов допускаемой погрешности, средней погрешности и допускаемого стандартного отклонения погрешности при центрально - симметричном положении груза на грузоприемной платформе

Автоматическое устройство установки нуля ___

| | Не задействовано | ' | Вне диапазона □ задействовано

|

Нагрузка L. г |

Максимальное значение погрешности показаний х, г |

Средняя погрешность показаний х, г |

Стандартное отклонение погрешности 5, г |

Соответствие требованиям Да(+) Нет(-) |

|

Min | ||||

|

500е | ||||

|

2000с | ||||

|

Мах |

Проверка пределов допускаемой погрешности, средней погрешности и допускаемого стандартного отклонения погрешности при нецентральном положении груза на грузоприемной платформе

1/2 W

Зона 1

Зона 2

Направление движения ленты —>

Автоматическое устройство установки нуля

| | Не задействовано | ’ | Вне диапазона

Направление движения ленты

□ задействовано

Нагрузка. г (-1/3 Мах) =

|

Позиция |

Максимальное значение погрешности показаний х. г |

Средняя погрешность показаний х. г |

Стандартное отклонение погрешности S. г |

Соответствие требованиям Да(+). Нет(-) |

|

Зона I | ||||

|

Зона 2 |

Неавтоматический (статический) режим

Проверка погрешности весов при центральном положении груза на грузоприемной платформе

Автоматическое устройство установки нуля

О Не задействовано | ' | Вне диапазона □ задействовано

Критерий: \ЕС\< |тре|

Соответствует

| | Не соответствует

|

Нагрузка А, г |

Показание Аг |

Масса дополнительных гирь ДА. г |

Погрешность Е. г |

С корректированная погрешность Ес. г |

МРЕ. г | ||||

|

1 |

t |

1 |

1 |

1 |

1 |

1 |

t | ||

|

0* | |||||||||

|

Min | |||||||||

|

500е | |||||||||

|

ЮООе | |||||||||

|

2000е | |||||||||

|

Мах | |||||||||

*Ер

Проверка погрешности весов при не центральном положении груза на грузоприемной платформе

Автоматическое устройство установки нуля

] Не задействовано | | Вне диапазона | | задействовано

|

ь |

/• W |

|

е |

d |

|

Позиция |

Нагрузка Е г |

Показание /. г |

Масса дополнительных гирь. АЛ |

Погрешность Е. г |

С корректированная погрешность Ес, г |

МРЕ, г |

|

а* |

0 | |||||

|

а | ||||||

|

b | ||||||

|

с | ||||||

|

d | ||||||

|

е | ||||||

|

Критерий: |

Et |< |шре| |

Соответствует |

Не соответствует | |||

*Ел

Заключение:

Весы автоматического действия EWK. Модель_____________зав. №_______________

удовлетворяют (не удовлетворяют) требованиям методики поверки.

Выдано свидетельство о поверке (извещение о непригодности):

№____________________от «___»_____________20__г..

Поверитель_____________________________________________________________

Подпись (Ф.И.О.)

15 из 15