Методика поверки «Инструкция для поверки рычажных инструментов и приборов» (Код не указан!)

Поверка рабочих размеров резьбовых шаблонов производится на инструментальном или универсальном микроскопе с помощью профильной головки.

-

200. При поверке шаблонов для метрической резьбы с шагом

.1,5 мм и меньше и шаблонов для дюймовой резьбы с числом ниток па 1" 16 и больше продольная нить профильной сетки,

установленной в нулевое положение, должна совпадать с линией выступов зубцов поверяемого шаблона (рис. 74).

-

201. При поверке шаблонов для метрической резьбы с шагом более 1,5 мм и шаблонов для дюймовой резьбы с числом ниток на 1" менее 16, шаблоны ориентируются на столе микроскопа так, чтобы биссектриса угла одного из зубьев была расположена параллельно направлению поперечного хода стола.

Указанное условие считается выполненным, если нити профильной сетки, установленной в нулевое положение, совпадают с изображениями граней зубца или образуют с ними симметрично расположенные просветы равной величины (рис. 75).

-

202. При поверке .шага нити .профильной сетки совмещаются с изображением рабочих граней одной из впадин шаблона и производится отсчет по продольной шкале (или микрометру). Затем нити совмещаются с гранями другой впадины и производится второй отсчет, по шкале. Действительная величина шага на данном участке шаблона определяется разностью отсчетов.

Шаг нарезки у шаблонов поверяется на двух участках: на всей длине и на половине длины.

-

203. При поверке половин угла профиля нити профильной сетки совмещаются поочередно с изображениями рабочих граней зубца и производятся отсчеты по угловой шкале. Поверка половин угла профиля у шаблонов, имеющих не менее двух зубцов, производится на двух зубцах.

-

204. Ширина площадки притупления при вершине профиля поверяется не менее чем на двух зубцах.

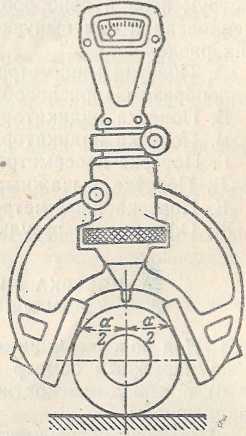

/(ля поверки ширины площадки нить профильной сетки совмещается с изображением края площадки и производится отсчет по шкале или микрометру; затем нить совмещается с другим краем площадки и производится второй отсчет по микрометру.

Размер ширины площадки (рис. 76) определяется разностью отсчетов по шкале.

-

205. Ширина площадки во впадине профиля проверяется не меньше чем на двух зубцах. Непосредственное измерение ширины площадки во впадине профиля производится на основании правил, приведенных для измерения площадки притупления при вершине профиля.

ГЛАВА VI

46—48

ИНСТРУКЦИЯДЛЯ ПОВЕРКИ РЫЧАЖНЫХ ИНСТРУМЕНТОВ И ПРИБОРОВ1

Настоящая инструкция распространяется на поверку рычажных инструментов и приборов, вновь изготовленных, находящихся в эксплоатации или выпускаемых из ремонта, и состоит из следующих разделов:

-

A. Поверка миниметров с ценой деления от 0,001 до 0,01 мм и седлообразных приспособлений к миниметрам.

Б. Поверка индикаторов.

-

B. Поверка индикаторных нутромеров.

Г. Поверка пассаметров.

Д. Поверка рычажных микрометров.

Е. Поверка пассиметров. -

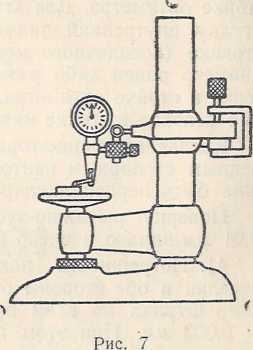

Ж. Оформление результатов поверки.

А. ПОВЕРКА МИНИМЕТРОВ С ЦЕНОЙ ДЕЛЕНИЯ

0,001 мм-, 0,002 мм; 0,005 мм и 0,01 мм

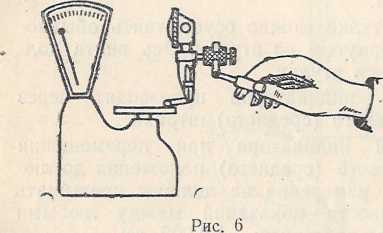

-

1. При поверке миниметров (рис. 1) производят:

а) наружный осмотр и поверку качества сборки;

б) поверку плоскостности стола и измерительной поверхности наконечника;

в) поверку погрешности и стабильности показаний;

г) определение измерительного усилия.

-

2. На рабочих поверхностях миийметра не допускается наличие забоин, царапин, следов коррозии и других дефектов.

-

3. Штрихи шкалы должны быть черными, четкими, с ровными краями, равномерной длины и направлены радиально к оси враще ния стрелки. Расстояние между штрихами должно быть не меш . 1 мм. Ширина штрихов должна быть 0,1—0,15 мм. Широкошкаи ные миниметры должны иметь переставные указатели допускои

-

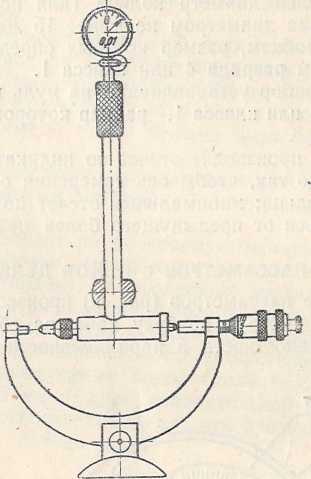

4. Конец стрелки должен быть не шире штрихов шкалы и должен перекрывать короткие штрихи шкалы не менее- чем на 0,3 и не больше 0,8 их длины.

Расстояние стрелки от шкалы должно быть не более 0,5 мм.

При любом положении миниметра стрелка должна передвигаться совершенно свободно, без заеданий й, не задевая другие части миниметра, возвращаться в исходное положение вне шкалы слева.

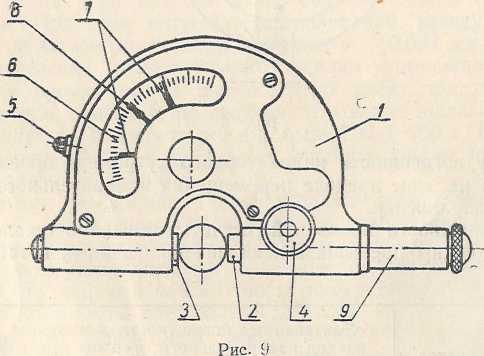

-

5. Перемещения кронштейна и опорных колец по стойке, а также ход столика должны быть плавными, без скачков и заеданий.

Закрепление стопора не должно вызывать изменения в показаниях более 0,001 мм.

-

6. Поверку плоскостности стола миниметра производят техническим интерференционным методом с помощью оптически плоской стеклянной пластинки диаметром 60—100 мм. Отклонение от плоскостности стола не должно превышать 0,001 мм.

Рис. 1

1. Трубка миниметра

2. Корпус. 3. Стрелка

4. Шкала. 5. .Наконечник

(>. Лррашр. 7. Трубка наконечника

8. Указатель допусков

Рис. 2

-

7. Поверку плоскостности измерительной поверхности плоского наконечник.I производят с помощью стеклянной пластины интерференционным методом. Погрешность плоскостности наконечника не должна превышать 0,0003 мм.

-

8. Определение измерительного усилия производится на циферблатных весах при трех положениях стрелки: в начале, по середине и в конце шкалы.

Измерительное усилие миниметров не должно быть больше -400 а; колебание измерительного усилия одного миниметра не должно превышать 100 <■.

-

9. Поверка погрешности показаний миниметра производится в нормальной стойке со столиком по плоско-параллельным концевым мерам длины с помощью сферического наконечника. Классы точ ности и разряды концевых мер, применяемых для поверки, указаны в таблице 1.

Таблица 1

|

Цена деления миниметра в мм |

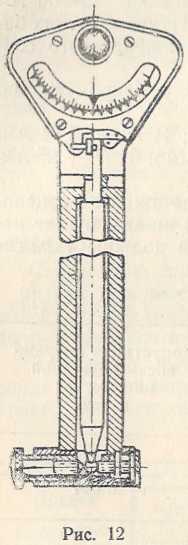

Концевые меры | |

|

Разряд |

или класс | |

|

0.001 |

3 |

0 |

|

0.002 |

4 |

1 |

|

0,005 |

5 |

9 |

|

0,010 |

5 |

9 |

-

10. Поверка погрешности показаний миниметра производится на каждом пятом делении шкалы, считая от среднего штриха вправо и влево, для чего на столик миниметра укладываются семь концевых мер при поверке широкошкального миниметра и три концевые меры при поверке узкошкального миниметра, размеры которых отличаются друг от друга на 5 а, где а — цена деления мп ниметра.

Например, при поверке широкошкального миниметра с ценой деления 0,002 мм (а=0,002 мм) разность размеров двух соседних концевых мер равна 5X0,002=0,01 мм. В этом случае можно применить следующие концевые меры: 1 Мм; 1,01 мм; 1,02 мм; 1,03 мм; 1,04 мм; 1,05 мм; 1,06 мм.

Примечание. При невозможности подбора единичных концевых мер поверку допускается производить через 10 делений.

-

11. Поверка погрешности показаний миниметров производится без арретирования и с арретированием измерительного стержня.

При поверке левой половины шкалы («отрицательной» части) без арретирования миниметр устанавливают на нуль (на средний штрих) по концевой мере наибольшего размера из применяемых семи (или трех) концевых мер. Затем под измерительный наконечник подводят последовательно остальные концевые меры, причем наконечник не приподнимается арретиром, а получает перемещение только от передвижения концевых мер по столику.

Поверку правой половины шкалы («положительной» части) начинают с установки миниметра на нуль (на средний штрих) по концевой мере наименьшего размера из применяемых мер.

Поверку миниметра с арретированием измерительного стержня производят по тем же концевым мерам. Перемещение концевой меры следует производить после подъема измерительного стержня арретиром, закрепленным на трубке миниметра. После подвода

концевой меры стержень опускается, после чего производят отсчет показаний.

-

12. Допустимые погрешности показаний миниметров приведены в таблице 2.

Таблица 2

|

Цепа деления в л<..и |

0,001 |

0,002 |

0,005 |

0,01 |

|

Допустимая погрешность в мм |

±0,0005 |

±0,001 |

±0,002 |

±0,0025 |

-

13. Поверку стабильности показаний миниметров производят не менее чем при трех положениях стрелки: на среднем (нулевом) штрихе и вторых штрихах от каждого края шкалы.

При поверке в каждом положении арретир приводят в действие не менее 5 раз.

Стрелка должна каждый раз возвращаться в исходное положение, при этом погрешность показаний не должна превышать */4 деления шкалы.

-

14. При поверке седлообразных приспособлений (наездников) к миниметрам призводят: поверку плоскостности измерительных поверхностей губок и поверку правильности действия приспособлений.

-

15. Поверку плоскостности измерительных поверхностей губок производят с помощью лекальной линейки на просвет. При поверке по всем направлениям измерительной плоскости просвет не должен превышать 0,003 мм. (Просвет определяется оценкой на-глаз сравнительным методом).

-

16. Поверку правильности действия седлообразных приспособлений (рис. 2) до 120 мм призводят при помощи широкошкального миниметра с ценой деления 0,002 мм, по комплекту цилиндрических шайб. Каждое приспособление поверяют по двум парам шайб, разность размеров каждой пары шайб должна укладываться в пределы, указанные в таблице 3.

Таблица 3

|

Передаточное отношение |

Разность размеров шайб |

|

приспособления |

В мм |

|

1 :1 |

0,10-0,11 |

|

1 :2 |

0,20-0,22 |

П р и м с ч а и и с. Одна пара шайб предназначается для поверки погрешности показаний на участке, расположенном вблизи нижнего предела измерения; вторая пара шайб предназначается для поверки погрешности показаний на участке, расположенном вблизи верхнего предела измерения.

-

17. Рекомендуемые размеры шайб приведены в таблице 4

Таблица 4

|

Предел измерения в мм |

Передача при- | способления |

Диаметры шайб в мм |

|

3-20 |

1 : 1 |

3- 3,1 20- 20,1 |

|

20 - 40 |

1 : 1 |

20- 20,1 40— 40,1 |

|

40-60 |

1 : 1 |

40— 40,1 60- 60,1 |

|

60-80 |

1 : 1 |

60- 60,1 80- 80,1 |

|

80-120 |

1:2 |

80- 80.2 120- 120,2 |

Примечания:

-

1. Допускается применение шайб, отличающихся по диаметру от при веденных в таблице до 2 лг при сохранении разности размеров парны?' шайб в установленных пределах.

-

2. Шайбы должны быть аттестованы на оптиметре по концевым мерам разряда 4 или класса 1. Отклонения шайб от правильной геометрической формы не должнь! превышать 0,001 мм.

-

18. Погрешности показаний седлообразных приспособлений при поверке по шайбам на участке, приблизительно равном пределу измерения широкошкального миниметра, не должны превышать 0,003 мм.

Б. ПОВЕРКА ИНДИКАТОРОВ

-

19. Настоящий раздел относится к поверке индикаторов часового типа с ценой деления 0,01 мм, рычажных индикаторов с це ной деления 0,01 мм и рычажно-зубчатых индикаторов с ценой деления 0,01 мм (к микрометрам). „

-

20. При поверке индикаторов производят: общий наружны! осмотр и поверку качества сборки; поверку погрешности показаний определение измерительного усилия.

-

21. Наружные металлические поверхности индикаторов должны иметь устойчивое антикоррозийное покрытие.

-

22. Крышка циферблата индикатора должна быть изготовлен, из небьющегося прозрачного материала или стекла.

-

23. Штрихи и цифры должны быть отчетливыми, с ровным краями.

-

24. Конец стрелки должен быть равен ширине штрихов hik.-i.iii. или быть шире их, но не более чем на 0,1 мм.

Конец eipe.iii.ii должен ннходпiься в пределах длины коротких штрихов пи..111.1, fа и.р мс|..ду егрслкой и циферблатом должен быть не более 0,7 д I/

2!> (iMiHiii .. i и п ри н лишн о стержня у индикаторов часового типа и ............ \|>'1.Н1.1Х индикаторов к микрометрам должен

■npciti.nti.iii. p.iCu 1'iini расход не мспее чем на 0,5 мм.

Пор. , ■ пн ши. < гержня в гильзе должно быть плавным, без скачков и заеданий.

При нажиме на стержень в направлении, перпендикулярном к его оси, показания индикатора не должны изменяться более чем на 0,5 цены деления.

В свободном (не рабочем) состоянии индикатора стрелка должна находиться слева от начала шкалы на 20—25 делений.

-

1. Поверка погрешности показаний индикатора часового типа с ценой деления 0,01 мм

-

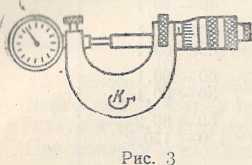

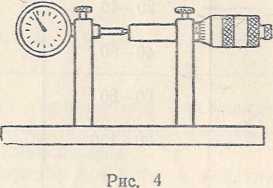

26. Поверку погрешности показаний индикаторов часового типа производят с помощью специально приспособленного микрометра (рис. 3 и 4), погрешности показаний которого и мертвый ход микрометрического винта не должны превышать + 0,002 мм.

-

27. Нулевой штрих индикатора совмещают с плоскостью, проходящей через ось измерений и производят поверку погрешности показаний на всем пределе измерения через 0,2 мм при прямом и обратном перемещении измерительного стержня. Нулевая установ-. ка индикатора при перемене направления движения измерительного стержня не сбивается; конечный отсчет прямого хода служит начальным отсчетом обратного хода.

За наибольшую погрешность показаний индикатора на данном участке шкалы принимают сумму абсолютных величин наибольшей положительной и наибольшей отрицательной погрешностей, обнаруженных при перемещении измерительного стержня как в прямом, так и в обратном направлениях.

-

28. Поверка погрешности показания нормированного участка шкалы (участок в 0,1 мм) производится через 0,01 мм также в двух направлениях - прямом и обратном.

Положение нормированного участка выбирается в начале второго оборота стрелки.

Допустимые погрешности показаний индикаторов часового типа приведены в таблице 5.

Таблица 5

Допустимые погрешности в микронах

|

Для индикаторов пределов измерения |

Для индикаторов всех пределов измерения | |||||

|

Классы точности |

0—3 мм |

0—5 ил; |

0-10 Л1Л! |

В пределах одного любого оборона |

В пределах нормированного участка шкалы 0,1 мм |

Вариация показания |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

0 1 2 |

10 15 20 |

12 20 25 |

15 20 30 |

10 15 20 |

8 10 12 |

3 3 5 |

-

29. Вариацию показаний определяют не менее чем в двух точках шкалы. Для определения вариации в данной точке шкалы, многократно (не менее 10 раз) измеряют плоскопараллельную концевую меру длины в одной ее точке при неизменных внешних условиях.

Разность между наибольшими и наименьшими показаниями принимают за вариацию показаний.

Допустимые вариации показаний приведены в таблице 5.

-

30. Определение измерительного усилия у индикаторов часового типа следует производить па циферблатных весах при трех положениях стрелки: в начале первого оборота, в конце последнего оборота и на одном из средних оборотов стрелки.

Измерительное усилие не должно быть более 250 г„

Начальное измерительное усилие, необходимое для сообщения движения измерительному стержню, должно быть не менее 100 г.

-

2. Поверка рычажных индикаторов с ценой деления

0,01 мм

-

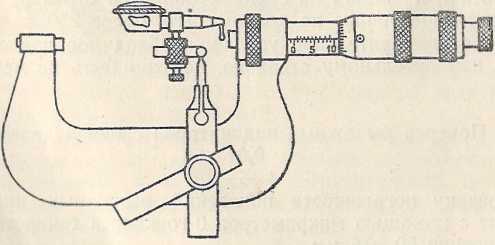

31. Поверку погрешности показаний рычажных индикаторов производят с помощью микрометров 0-го класса точности с преде лами измерения 50—75 мм.

Мертвый ход микрометрического винта микрометра не должен превышать 0,002 мм.

-

32. Индикатор укрепляют на скобе микрометра (рис. 5).. Поверку погрешности показаний производят при трех положениях наконечника: указанном на рис. 7 и последовательно повернутом на 90° и на 180°. Ось микрометрического винта должна быть направлена перпендикулярно оси наконечника индикатора.

-

33. Поверку погрешности показаний производят через 0,02 мм на всем пределе измерения при прямом и обратном перемещении наконечника. Нулевая установка индикатора при перемене направления движения наконечника не сбивается: конечный отсчет прямого хода служит начальным отсчетом обратного хода. За наибольшую погрешность показаний индикатора на данном участке шкалы принимают сумму абсолютных величин наибольшей положительной и наибольшей отрицательной погрешности, обнаружен- , пых при перемещении наконечника как в прямом, так и в обратном направлениях."

Допустимые погрешности показаний индикаторов приведены в таблице 6.

Таблица 6

|

Класс точности индика торов |

Допустимые погрешности в микронах |

Измерительное усилие | ||

|

В пределах всей шкалы |

В пределах любого участка 0,1 мм |

Вариации показаний | ||

|

0 |

10 |

5 |

3 | |

|

1 |

’ 15 |

5 |

3 |

50-150 г |

|

2 |

30 |

10 |

5 | |

-

34. Вариацию показаний определяют не менее чем в двух точках шкалы. Для определения вариации в данной точке шкалы, многократно (не менее 10 раз) измеряют плоскопараллельную

Рис. 5

концевую меру в одной ее точке при неизменных внешних условиях. Разность между наибольшими и наименьшими показаниями принимается за вариацию показаний.

-

35. Определение измерительного усилия рычажных индикаторов производят на циферблатных весах (рис. 6) при трех положениях стрелки: в начале, по середине и в конце шкалы.

-

36. У рычажных индикаторов с ценой деления 0,01 мм подле жит поверке усилие для поворота измерительного наконечника и влияние зазора наконечника на погрешность показаний.

-

37. Поверку усилия, необходимого для поворота измерительного наконечника при установке его под различными углами к оси измерения, производят па циферблатных весах. Усилие должно быть в пределах 400—1000 г и направлено перпендикулярно к оси наконечника.

-

38. Поверку влияния посадочного зазора наконечника на погрешность показаний производят в следующем порядке: индикатор укрепляют на стойке в положении, указанном па рис. 7. Затем под наконечником индикатора продвигают шайбу с четырех сторон (по направлению измерительного наконечника и перпендикулярно к нему). Расхождение показаний индикатора не должно превышать 0,002 мм.

-

3. Поверка погрешности показаний рычажно-зубчатых индикаторов с ценой деления 0,01 мм

-

39. Поверку погрешности показаний рычажно-зубчатых индикаторов с ценой деления 0,01 мм (для микрометров) производят по плоскопараллельным концевым мерам длины класса 2 или разряда 5.

При поверке индикатор закрепляют в микрометре. Затем вра щением микрометрического винта индикатор устанавливают на нуль по одной из концевых мер. После установки на нуль шпиндель микрометра закрепляют стопорным приспособлением и этоположение шпиндель должен сохранить во время дальнейшей поверки. Затем между измерительными плоскостями индикатора и шпинделя микрометра помещают поочередно соответствующие концевые меры и отмечают показания по шкале индикатора.

-

40. Поверку погрешности показаний рычажно-зубчатых индикаторов можно производить также на стойке миниметра или на стойке оптиметра. Для этого небходимо изготовить переходную втулку, внутренний диаметр которой соответствует диаметру хвостовика (посадочного места) индикатора (12,5 мм), а наружный диаметр равен либо размеру трубки оптиметра (27 мм) при поверке в стойке оптиметра, либо размеру трубки миниметра (28 мм) при поверке в стойке миниметра.

Крепление индикатора во втулке можно осуществить обыкновенным стопорным винтом, ввернутым во втулку. Ось винта должна быть перпендикулярна к оси втулки.

Поверку рычажно-зубчатых индикаторов производят через 0,01 мм вправо и влево от нулевого (среднего) штриха.

-

41. Погрешности показаний индикатора при перемещении стрелки в обе стороны от нулевого (среднего) положения до любого, штриха на всем пределе измерения не должны превышать + 0,003 мм. При этом погрешности показаний между любыми соседними штрихами не должны превышать +0,002 мм.

-

42. Определение измерительного усилия у рычажно-зубчатых индикаторов производят на циферблатных весах при трех положениях стрелки: в начале, по середине и в конце шкалы. Измерительное усилие на плоскость должно быть 700 + 200 г. Колебание измерительного усилия в различных участках шкалы индикатора не должно превышать 100 г.

-

43. Поверку плоскостности измерительной поверхности рычажно-зубчатого индикатора производят с помощью стеклянной пластины техническим интерференционным методом.

Погрешности плоскостности пластины не должны превышать 0,0001 лел/. Погрешности плоскостности измерительной поверхности индикатора не должны превышать 0,0006 мм.

-

44. Поверку индикаторов всех систем без арретирования можно производить также на универсальном измерительном микроскопе (по его шкале), применяя специальный упор, закрепляемый взамен приспособления для кернения.

В. ПОВЕРКА ИНДИКАТОРНЫХ НУТРОМЕРОВ

-

45. У индикаторных нутромеров производится поверка погрешности показаний и поверка изменения показаний при перестанови ке прибора из блока концевых мер в кольцо.

-

46. Поверку погрешности показаний нутромеров производят вместе с индикатором с ценой деления 0,0i мм по микрометру, погрешность показания которого не превышает +0,002 мм.

Прибор закрепляют на столе неподвижно, так, чтобы ось пали рительного стержня ло возможности лежала на продолжении оси микрометрического винта (рис. 8).

Рис. 8

Поверку погрешности индикаторного нутромера производят через 0,1 мм на всем пределе перемещения измерительного стержня в одном направлении.

-

47. Погрешности показаний, отсчитываемых по шкале индикатора, не должны превышать величин, приведенных в таблице 7.

Таблица 7

|

Верхний предел измерения в мм |

Допускаемые погрешности в микронах на весь расход измерительного стержня при измерении с индикатором | ||

|

0 класса точности |

1 класса точности |

2 класса точности | |

|

до 50 |

15 |

20 | |

|

свыше 50 |

30 |

35 1 | |

-

48. Для поверки изменения показаний при перестановке' прибора из блока концевых мер в кольцо того же размера, необходимо

иметь кольцо, диаметр которого укладывается в предел измерения прибора. Диаметр кольца определяется на горизонтальном оптиметре или на измерительной машине по концевым мерам разряда 4 или класса 1. После измерения следует отметить сечение, в котором определен диаметр кольца (для исключения влияния овальности). Кольца диаметром не менее 15 мм допускается при-пассовывать по пробкам, размер которых определен на оптиметре по концевым мерам разряда 4 или класса 1.

Поверяемый прибор устанавливают на нуль по блоку из концевых мер разряда 4 или класса 1, размер которого равен диаметру кольца.

При установке производят отсчет по индикатору, затем прибор переносят в кольцо так, чтобы ось измерения совпала с измеренным диаметром кольца; минимальный отсчет по шкале индикатора не должен разниться от предыдущего более чем на */з деления.

Г. ПОВЕРКА ПАССАМЕТРОВ С ЦЕНОЙ ДЕЛЕНИЯ 0,002 мм

-

49. При поверке пассаметров (рис. 9) производят:

а) наружный осмотр и поверку качества сборки;

б) поверку плоскостности и параллельности измерительных поверхностей;

1. Скоба. 2. Переставная пятка. 3. Пятка подвижная. 4. Стопор. 5. Арретир.

6. Шкала. 7. Указатели допусков. 8. Стрелка. 9. Колпачок микровинта

в) поверку погрешности и стабильности показаний;

г) определение измерительного усилия.

-

50. На рабочих поверхностях пассаметра не допускается наличие забоин, царапин, следов коррозии и других пороков, могущих повлиять на погрешность измерения.

-

51. Циферблат должен быть .светлым с четкими штрихами и цифрами. Расстояние между штрихами должно быть не менее 0,8 мм.

-

52. Стрелка должна быть достаточно жесткой и перемещаться ■без скачков и заеданий. Конец стрелки должен быть равен ширине штрихов шкалы и находиться в пределах коротких штрихов.

Перекрытие коротких штрихов допускается не менее 0,5 длины их. Зазор между стрелкой и циферблатом должен находиться в пределах 0,5—0,7 мм.

-

53. Механизм подачи переставной пятки должен обеспечивать плавное перемещение при установке на нужный размер.

-

54. Стопорное устройство должно обеспечивать надежное закрепление пятки без изменения установленного размера.

-

55. Расход подвижной пятки должен быть более общего предела шкалы.

-

56. Поверку плоскостности измерительных поверхностей производят интерференционным методом с помощью оптически плоских стеклянных пластин.

Пластину накладывают на поверяемую измерительную поверхность и с легким нажимом выравнивают так, чтобы число интерференционных полос (колец), наблюдаемых между измерительной поверхностью пассаметра и рабочей поверхностью пластины, стало возможно меньшим. Количество и характер интерференционных полос (колец) характеризует плоскостность измерительной поверхности.

Подсчет интерференционных полос (колец) следует производить, отступая на 0,5 мм от края измерительной поверхности.

Отклонения от плоскостности не должны превышать двух интерференционных полос (0,0006 мм).

Рис. !0

Рис. И

О '

На рис. 10 показана интерференционная картина, соответствующая отклонению плоскостности, равной двум полосам.

Полосы г и д не считаются, так как расположены ближе чем 0,5 мм от края. Замкнутая полоса а считается за одну полосу.

Полосы бив считаются за одну полосу, так как они расположены симметрично относительно замкнутой полосы.

-

57. Поверку параллельности измерительных поверхностей пас-саметров с пределами измерения 0—25 мм, 25—50 мм и 50—75 мм, производят с помощью плоскопараллельных стеклянных пластик по ГОСТ 1121—41.

Поверку параллельности измерительных поверхностей с пределами измерения свыше 75 мм производят с помощью блоков, составленных из двух пластин и плоскопараллельных концевых мер' между ними.

Стеклянную пластину или блок помещают между измерительными поверхностями подвижной и переставной пятки и подсчитывают сумму интерференционных полос, наблюдаемых между поверхностями пластины и измерительными поверхностями пасса-метра.

Поверку параллельности производят при отпущенном и зажатом стопоре.

Допустимые отклонения параллельности измерительных поверхностей, выраженные в микронах и в количестве интерференционных полос, наблюдаемых при поверке по любой из стеклянных пластин, приведены в таблице 8.

При отсутствии плоскопараллельных стеклянных пластин нужных размеров допускается поверка параллельности рабочих поверхностей пассаметра с помощью плоскопараллельных концевых мер или специальных штихмассов с плоскими торцами, в которых эксцентрично в одном направлении запрессованы шарики диаметром 2—2,5 мм, смещенные от центра штихмасса на 3,4— 3,5 мм. Размеры концевкх мер (штихмассов) выбирают с таким

Таблица 8

|

Предел измерения в мм |

Допустимые отклонения от параллельности | |||

|

при отпущенном стопоре |

при зажатом стопоре | |||

|

в полосах |

в микронах |

в полосах |

в микронах? I | |

|

0-25 |

3 |

0,0010 |

4 |

0,0012 |

|

25—50 |

4 |

0,0012 |

5 |

0,0015 |

|

выше 50 |

!/г цены д |

еления | ||

расчетом, чтобы поверку параллельности произвести при двух предельных положениях пятки. Схема поверки по концевым мерам показана на рис. 11.

При поверке по штихмассу, последний устанавливают между рабочими поверхностями с помощью соединительных гильз. Затем последовательно устанавливают штихмасс в четыре различных положения путем вращения его на 90° и замечают соответствующие показания. Наибольшая разность в показаниях пассаметра характеризует величину непараллельности рабочих поверхностей.

-

58. Поверку погрешности показаний пасса метров производят через 0,01 мм по концевым мерам разряда 4 или класса 1.

Концевую меру или блок из концевых мер помещают между измерительными поверхностями при отведенной с помощью арретира подвижной пятке; затем арретир осторожно отпускают и производят отсчет показаний по шкале.

Поверку погрешности показаний производят при каком-либо одном положении переставной пятки, стопор при этом должен быть зажат.

Допустимые погрешности показаний пассаметров в пределах всей шкалы +0,002 мм, в пределах 20 делений любого участка +0,001 jut.

-

59. Поверку стабильности показаний при отводе стрелки арретиром производят не менее чем при трех положениях стрелки: на среднем штрихе и третьих штрихах от каждого края шкалы.

При поверке в каждом положении арретир приводят в действие несколько раз.

Стрелка должна каждый раз возвращаться в исходное положение, при этом погрешность показаний не должна превышать % деления шкалы.

-

60. Определение измерительного усилия производят на циферблатных весах.

Д. ПОВЕРКА РЫЧАЖНЫХ МИКРОМЕТРОВ С ЦЕНОЙ ДЕЛЕНИЯ 0,002 мм

-

61. При поверке рычажных микрометров производят:

а) поверку плоскостности и параллельности измерительных по-• верхностей;

б) поверку погрешности и стабильности показаний;

г) определение измерительного усилия.

-

62. На рабочих поверхностях рычажного микрометра не допускается наличие царапин, забоин, следов коррозии и других дефектов, могущих повлиять на погрешность измерения.

-

63. Циферблат должен быть светлым с четкими штрихами и цифрами. Расстояние между штрихами должно быть не менее 0,8 лги.

-

64. Стрелка циферблата должна быть достаточно жесткой и перемещаться без скачков и заеданий. Конец стрелки должен быть равен ширине штрихов шкалы и находиться в пределах коротких штрихов шкалы. Зазор между стрелкой и циферблатом должен находиться в пределах 0,5—0,7 мм.

-

65. Поверку плоскостности измерительных поверхностей микрометров производят так, как указано в п. 56 (для пассаметров).

-

66. Поверку параллельности измерительных поверхностей рычажных микрометров с пределами измерений 0—25 и 25—50 мм производят с помощью комплектов плоскопараллельных стеклянных пластин (по ГОСТ 1121—41) при закрепленном и незакрепленном микрометрическом винте.

В качестве комплекта, служащего для поверки параллельности микрометров с пределами измерения 0—25 мм, .могут быть выбраны любые четыре пластины, отличающиеся друг от друга на 0,12— 0,13 мм в пределах от 12 до 13 мм.

Поверка параллельности измерительных поверхностей микрометров с пределами измерения 25—50 мм производится по комплекту из любых четырех пластин, чередующихся через 0,12— 0,13 мм и находящихся в пределах от 25 до 26 мм. (При отсутствии пластин указанных размеров, допускается поверку параллельности микрометров с пределами измерения 25—50 мм производить с помощью блоков, составляемых из двух стеклянных пластин и концевых мер между ними).

Концевая мера, притираемая между стеклянными пластинами, не должна отклонятьсоя от плоскопараллельности больше чем на 0,0002 мм.

Стеклянную пластину (или блок) помещают между шпинделем и пяткой микрометра и подсчитывают сумму интерференционных полос, наблюдаемых между поверхностями пластин и измерительными поверхностями микрометра.

Допустимые отклонения от параллельности, выраженные в микронах и в количестве наблюдаемых интерференционных полос, приведены в таблице 9:

Таблица 9

|

Предел измерения в мм |

Допустимые отклонения от параллельности | |||

|

при незакрепленном микрометрическом винте |

при закрепленном микрометрическом винте | |||

|

в полосах |

в микронах |

в полосах |

в микронах | |

|

0-25 |

3 |

0,0010 |

4 |

0,0012 |

|

25-50 |

4 |

0,0012 |

5 |

0,0015 |

-

67. Поверку погрешности показаний рычажного микрометра производят по концевым мерам класса 1 или разряда 4. Концевые меры вводят между измерительными плоскостями после отвода пятки арретиром.

Поверку рычажного приспособления производят при закрепленном микрометре через 0,002 мм на . интервале +0,01 мм от нулевого штриха и на всем пределе шкалы через 0,01 мм. Погрешности показаний не должны превышать + 0,001 лш.

Для поверки погрешности показаний через четверть оборота винта могут быть использованы комплекты стеклянных пластин, применяющихся для определения погрешностей параллельности измерительных поверхностей. Погрешности рабочих размеров 196

стеклянных пластин в этом случае не должны превышать погрсш ностей концевых мер разряда 4.

Поверку погрешности показаний микрометров производят в следующем порядке: микрометр закрепляют в стойке и устанавливают на нуль (микрометры с пределом измерения 25—50 мм устанавливают на нуль по установочной мере). Нулевой штрих барабана микрометра, установленного на нуль, должен строго сов падать с продольным штрихом стебля.

После установки на нуль производят поверку микрометра по концевым мерам следующих размеров:

1) N + 5 мм; 2) N -ф 10 мм; 3) N + 15 мм; 4) N + 15,12 мм; 5) N + 15,25 мм; 6) N + 15,37 мм; 7) N + 20 мм и 8) N + 25 ли, где N — нижний предел измерения микрометра.

Отсчет показаний производят по шкале рычажного приспособления. В случае выхода стрелки за пределы шкалы отсчет ведут по шкале барабана. Погрешности показаний должны укладываться в пределы, указанные в таблице 10:

Таблица 10

|

Предел измерения в мм |

Допустимая погрешность рычажного приспособления в мм |

Допустимая погрешность показаний микрометра в мм |

|

0 —25 |

± 0,001 |

з 0.003 |

|

25-50 |

0,004 |

-

68. Установочную меру к микрометру 25—50 мм поверяют на горизонтальном оптиметре по концевым мерам класса 1 или разряда 4 при температуре 20° + 5° С.

-

69. Поверку стабильности показаний при отводе стрелки арретиром производят не менее чем при трех положениях стрелки: па среднем штрихе и третьих штрихах от каждого края шкалы.

При поверке в каждом положении арретир приводится в действие несколько раз.

Стрелка должна каждый раз возвращаться в исходное положение, при этом погрешность должна быть не более '/< деления шкалы.

-

70. Определение измерительного усилия производят на ци ферблатных весах. Измерительное усилие должно быть 700 + 200 г.

Е. ПОВЕРКА ПАССИМЕТРОВ

-

71. При поверке пассиметров (рис. 12) производят:

а) наружный осмотр и поверку качества сборки;

б) поверку погрешности и стабильности показаний;

в) определение измерительного усилия.

-

72. На рабочих поверхностях пассиметра не допускаются забоины, царапины, следы коррозии и другие дефекты, могущие повлиять на погрешность измерения.

•73. Рычажная система должна работать плавно, без скачков и заеданий. Циферблат должен быть светлым,, штрихи шкалы — четкими и ровными. Стрелка должна перекрывать не менее 0,5 длины коротких штрихов шкалы.

-

74. Поверка погрешности показаний пасси метров производится по установочным кольцам, отличающимся друг от друга на величину поверяемого участка, аттестованным с погрешностью плоскопараллельных концевых мер разряда 6.

Поверка производится по каждому пятому делению шкалы в обе стороны от нуля и производится в следующем порядке:

Для поверки «положительного» участка шкалы {левая часть) нулевая установка пассиметра устанавливается по наименьшему из применяемых для поверки кольцу. Затем, последовательно заменяя меньшее кольцо большим, производят отсчеты показаний по шкале..

При поверке «отрицательного» участка (правая часть) нулевую установку пассиметра устанавливают по наибольшему кольцу. Затем, последовательно заменяя большее кольцо меньшим, производят отсчеты показаний по шкале.

Допустимая погрешность показаний не должна превышать 0,5 пены деления шкалы пассиметра.

-

75. Поверка стабильности показаний производится не менее чем при трех положениях стрелки при отводе ее арретиром: на среднем штрихе и третьих штрихах от каждого края шкалы.

При поверке в каждом положении арретир приводится в действие несколько раз. Стрелка должна каждый раз возвращаться в исходное положение, при этом погрешность не должна превышать ’/■> деления шкалы.

-

76. Температура помещения, в котором производится поверка, не должна отличаться от нормальной температуры 20° более чем на 5°.

-

77. Определение измерительного усилия производится на ци-. ферблатных весах.

Ж. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

-

78. Рычажный инструмент (прибор) признается годным, если он по результатам поверки удовлетворяет требованиям стандартов, техническим условиям и настоящей инструкции. В противном случае инструмент подлежит переводу в низший класс, забракованию или исправлению с последующей повторной поверкой.

-

79. На рычажный инструмент (прибор), признанный годным, выдается документ установленной Комитетом формы.

-

80. Сроки периодической поверки рычажного инструмента (прибора) устанавливаются поверочной схемой завода,согласованной с соответствующим органом Комитета по делам мер и измерительных приборов при Совете Министров СССР.

ПРИЛОЖЕНИЕ к инструкции 46—48-

ЭЛЕМЕНТЫ, ПОДЛЕЖАЩИЕ-КОНТРОЛЮ ПРИ РАЗЛИЧНЫХ ВИДАХ ПОВЕРОК РЫЧАЖНЫХ ИНСТРУМЕНТОВ И ПРИБОРОВ

Миниметры

|

>» а: «=[ R сх ! о Е О И £ |

Поверяемые элементы |

Виды поверок2 | ||

|

поверка вновь изготовленных и отремонтированных |

периодическая поверка |

поверка при возврате с мест эксплоа-тации | ||

|

1 |

Общий наружный осмотр........ |

+ |

+ |

+ |

|

2 |

Зазор между стрелкой и шкалой .... |

+ |

+ | |

|

3 |

Погрешность показаний........ |

+ |

+■ |

— |

|

4 |

Плоскостность измерительных поверхно- | |||

|

стей наконечников ........... |

+ |

— | ||

|

5 |

Направление штрихов шкалы .... |

+ |

"Ь |

— |

|

6 |

Положение конца стрелки..... . |

+ |

-- |

— |

|

7 |

Диаметр трубки миниметра..... . |

— |

— | |

|

8 |

Диаметр втулки наконечника..... |

+ |

— |

— |

|

9 |

Измерительное усилие ......... |

4" |

— |

— |

|

10 |

Ширина штрихов (после ремонта не по- | |||

|

вернется)................ |

+ |

— |

— | |

|

Индикаторы часового типа с ценой деления 0, |

01 | |||

|

1 |

Общий наружный осмотр........ |

+ |

+ |

+ |

|

2 |

Плавность перемещения измерительного | |||

|

наконечника ....... ..... |

+ |

т |

+ | |

|

3 |

Вариация показаний ......... |

+ |

+ |

— |

|

4 |

Погрешность показаний ........ |

4" |

— | |

|

5 |

Зазор между стрелкой и шкалой . . . |

+ |

+ |

— |

|

6 |

Соответствие показаний указателя обо- | |||

|

ротов положению стрелки индикатора . . . |

+ |

+ |

+ | |

|

7 |

Направление штрихов шкалы . . ... |

+ |

— |

— |

|

8 |

Положение конца стрелки относительно | |||

|

штрихов шкалы . . . . ....... |

+ | |||

|

9 |

Измерительное усилие ...... |

4- |

— |

— |

|

10 |

Диаметр втулки индикатора и диаметр | |||

|

отверстия ушка для крепления ...... |

+ | |||

Индикаторы рычажные с ценой деления 0,01 мм

|

а =( а о о S? |

Поверяемые элементы |

Виды поверок | ||

|

поверка вновь изготовленных и отремонтированных |

периодическая поверка |

поверка 1 при возврате с мест эксплоа-тации | ||

|

1 |

I Общий наружный осмотр........ |

+ |

4- |

+ |

|

2 |

Величина перемещения стрелки индика- | |||

|

тора....... ..... |

+ |

4- |

4 | |

|

3 |

Крепление измерительного наконечника . |

+ |

+ |

+ |

|

4 |

Действие переключателя направления | |||

|

измерительного усилия ...... |

4- |

+ | ||

|

5 |

Погрешность показаний....... |

4- |

4- | |

|

6 |

Вариация показаний . ....... |

+ |

+ |

— |

|

7 |

Влияние посадочного зазора измеритель- | |||

|

8 |

ного наконечника на погрешность показаний |

+ |

-г |

— |

|

Зазор между стрелкой и шкалой .... |

+ |

— | ||

|

9 |

Направление штрихов шкалы ..... |

4- |

— | |

|

10 11 |

Положение конца стрелки относительно штрихов шкалы .......... ... |

+ | ||

|

Измерительное усилие ......... |

+ |

— |

— | |

|

12 |

Присоединительные размеры ...... |

4 |

— |

— |

|

13 |

Ширина штрихов и ширина конца стрелки (после ремонта не поверяется) ...... |

+ |

— |

- |

|

Индикаторы рычажно-зубчатые с ценой деления |

0,01 мм (для микрометров) | |||

|

1 |

Общий наружный осмотр...... |

+ |

4- |

1 4- |

|

2 |

Перемещение стрелки ......... |

+ |

4- |

+ |

|

3 |

Погрешность показаний......... |

4“ |

4- | |

|

4 |

Плоскостность измерительной поверх- |

4- ■ | ||

|

ности . . . . ............. |

+ |

— | ||

|

5 |

Зазор между стрелкой и шкалой . . . |

+ |

4" |

— |

|

6 |

Диаметр хвостовика......... |

+ |

— |

— |

|

7 |

Измерительное усилие ......... |

4- |

— |

— |

|

8 |

Положение конца стрелки относительно штрихов шкалы .......... |

+ |

_ |

__ |

|

9 |

Ширина штрихов и ширина конца стрелки (после ремонта не поверяется) ..... |

+ |

— |

- |

|

Индикаторные нутромеры | ||||

|

1 |

Общий наружный осмотр ........ |

+ |

4- | |

|

2 |

Плавность перемещения мостика .... |

4“ |

+ |

+ |

|

3 |

Погрешность показаний......... |

4- |

4- |

— |

|

4 |

Измерительное усилие ......... |

+ |

— |

— |

|

5 |

Усилие центрирующего мостика . . |

+ |

4- | |

|

6 |

Положение центрирующего мостика . . |

+ |

— |

— |

Пассиметры с ценой деления 0,02 мм

|

As № по порядку! |

Поверяемые элементы |

Виды поверок | ||

|

поверка вновь изготовленных и отремонтированных |

периоди ческая поверка |

поверка при возврате с мест эксплоа-тации | ||

|

1 |

Общий наружный осмотр........ |

+ |

+ |

+ |

|

2 |

Действие арретира........... |

+ |

+ |

1 + |

|

3 |

Погрешность показаний....... |

+ |

+ |

— |

|

4 |

Влияние арретирования на погрешность показаний .............. |

+ |

"Т |

__ |

|

5 |

Плоскостность измерительных поверхностей ......... ...... |

—L. 1 |

+ |

—- |

|

6 |

Параллельность измерительных поверхностей ................ |

+ |

+ |

— |

|

7 |

Мертвый ход зубчатой передачи .... |

.JL 1 |

— | |

|

8 |

Измерительное усилие ........ |

+ |

- |

— |

|

9 |

Ширина штрихов (после ремонта не поверяется) ................ |

_L- |

— |

— |

|

10 |

Зазор между стрелкой и шкалой . . . |

+ |

— |

— |

|

Микрометры рычажные с ценой деления 0,002 мм | ||||

|

1 |

Общий наружный осмотр . ....... |

"Г |

f | |

|

2 |

Установка в.нулевое положение .... |

+ |

+ |

4“ |

|

3 |

Плавность перемещения микрометрического винта ............... |

+ |

+ |

+ |

|

4 |

Действие тормозного приспособления . . |

+ |

+ |

+ |

|

5 |

Действие арретира ........ . . |

+ |

+ |

+ . |

|

6 |

Погрешность показаний ........ |

4- |

-+ |

— |

|

7 |

Влияние арретирования на погрешность показаний ................. |

+ |

т | |

|

8 |

Установочная мера......... . |

+ |

+ | |

|

9 |

Мертвый ход зубчатой передачи . . . |

+ |

+ |

— |

|

10 |

Расстояние между стрелкой и шкалой . . |

+ |

+ |

— |

|

11 |

Плоскостность измерительных поверхностей . ... ............ |

+ |

— |

— |

|

12 |

Параллельность измерительных поверхностей ................. |

4- |

— |

— |

|

13 |

Расстояние между нулевой риской и краем барабана .... ......... |

+ |

— |

— |

|

а: е£ « О= О © й % % |

Поверяемые элементы |

Виды поверок | ||

|

поверка вновь изготовленных и отремонтированных |

периоди ческая поверка |

поверки при возврате с мест экснлоа-тации | ||

|

14 |

Зазор между стеблем и барабаном . . . |

+ |

_ | |

|

15 |

Измерительное усилие ......... |

+, |

— |

— |

|

16 |

Толщина скоса барабана........ |

+ |

— |

— |

|

17 |

Ширина штрихов .(после ремонта не поверяется) ................. |

+ |

— | |

|

! Пассиметры | ||||

|

1 |

Общий наружный осмотр ........ |

+ |

+ |

+ |

|

' 2 |

Действие арретира ...... .... |

+ |

+ |

+ |

|

з |

Погрешность показаний .... ... |

+ |

+ |

— |

|

Г |

Влияние арретирования на погрешность показаний............... |

+ |

+ |

__ |

|

5 |

Измерительное усилие ......... |

+ |

— |

— |

|

6 |

Ширина штрихов............ |

+ |

— |

— |

|

7 |

Положение стрелки........ . , |

+ |

+ |

- |

|

8 |

Зазор между стрелкой и шкалой . . . |

+ |

+ |

— |

203

В инструкцию включены выдержки из ГОСТ 577—41; 868 11 и <><71

ИКМ 20102

4- данный элемент поверяется.

— данный элемент не поверяется.