Методика поверки «Приборы для измерения параметров шероховатости поверхности DIAVITE» (МП ТИнТ 219-2017)

УТВЕРЖДАЮ

А.Ю.Грабовский

» сентября 2017 г.

тель ООО «ТестИнТех» неральный директор

ПРИБОРЫ ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ DIAVITEМЕТОДИКА ПОВЕРКИ

МП ТИнТ 219-2017 г. Москва

2017

Настоящая методика поверки распространяется на приборы для измерения параметров шероховатости DLAVITE (далее - приборы), изготавливаемых компанией DIAVITE AG (Швейцария) и представленных ООО «ХК «Интра Тул» (Санкт-Петербург), и устанавливает методику их первичной и периодической поверок.

Интервал между поверками - 2 года.

-

1 Требования безопасности

-

1.1 При проведении поверки должны соблюдаться требования безопасности при проведении электрических испытаний и измерений согласно ГОСТ 12.3.019-80 «ССБТ. Испытания и измерения электрические. Общие требования безопасности», указаниям эксплуатационных документов на поверяемые приборы.

-

1.2 При проведении испытаний должны быть соблюдены общие правила техники безопасности в соответствии с требованиями ГОСТ 12.2.003-91 "Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности", а также требования безопасности и меры предосторожности, указанные в Паспорте на меры и в документации на используемое при испытаниях поверочное, испытательное и вспомогательное оборудование.

-

1.3 Персонал, постоянно работающий или временно привлекаемый к поверке приборов, должен:

-

-

- быть аттестован в качестве поверителя;

-

- изучить требования по технике безопасности;

-

- знать настоящую методику поверки и эксплуатационные документы, входящие в комплект поставки приборов, а также эксплуатационные документы применяемых средств поверки.

-

2 Условия проведения поверки

-

2.1 Подготовка к проведению экспериментальных исследований проводится в объеме подготовки к работе испытываемых СИ, рабочих эталонов, средств измерений, испытательного и вспомогательного оборудования методами, приведенными в эксплуатационной документации.

-

2.2 Перед проведением поверки приборы и средства поверки должны быть выдержаны не менее 4 часов в указанных выше условиях поверки.

-

2.3 Нормальные условия:

-

-

- температура окружающего воздуха (от +19 до +21) °C;

-

- относительная влажность (от 40 до 80) %;

-

- атмосферное давление (от 84 до 106) кПа.

-

3 Операции и средства поверки

-

3.1 При проведении поверки должны выполняться операции, указанные в таблице 1 и применяться средства поверки с характеристиками, указанные в таблице 2.

-

Таблица 1

|

№ |

Наименование операции |

Номер пункта методики |

Проведение операции при поверке | |

|

первичной |

периодической | |||

|

1 |

2 |

3 |

4 |

5 |

|

1 |

Внешний осмотр, проверка комплектности и маркировки |

4.1 |

да |

да |

|

2 |

Опробование |

4.2 |

да |

да |

|

3 |

Подтверждение соответствия программного обеспечения |

4.3 |

да |

да |

|

4 |

Определение абсолютной погрешности измерения высоты профиля |

4.4 |

да |

да |

|

5 |

Определение относительной погрешности прибора по параметру Ra |

4.5 |

да |

да |

Таблица 2.

|

Наименование операции |

Номер пункта методики |

Средства поверки и их нормативно-технические характеристики | |

|

1 |

2 |

3 |

4 |

|

1 |

Внешний осмотр и проверка комплектности и маркировки |

4.1 |

Визуальный осмотр |

|

2 |

Опробование |

4.2 |

Эталоны не применяются |

|

3 |

Подтверждение соответствия программного обеспечения |

4.3 |

Эталоны не применяются |

|

4 |

Определение абсолютной погрешности измерения высоты профиля |

4.4 |

Пластина плоская стеклянная ПИ 120, кл.1 по ГОСТ2923-75. Меры длины концевые плоскопараллельные 1 -го разряда по ГОСТ Р 8.763-2011, набор №1 |

|

5 |

Определение относительной погрешности прибора по параметру шероховатости Ra |

4.5 |

Меры шероховатости типа ОМШ по параметру шероховатости Ra 2 разряда по ГОСТ 8.296-2015 |

-

3.2 При поверке допускается применение других средств измерений, имеющих аналогичные характеристики и погрешности, удовлетворяющие требованиям, приведенным в таблице 2. Используемые средства измерений должны быть поверены в установленном порядке.

-

4 Проведение поверки

-

4.1 Внешний осмотр, проверка комплектности и маркировки

-

При внешнем осмотре должно быть установлено:

-

- наличие маркировки (наименование предприятия-изготовителя, обозначение прибора, заводской номер, дата изготовления);

-

- отсутствие механических повреждений и дефектов, влияющих на работоспособность;

-

- комплектность в соответствии с эксплуатационной документацией.

-

4.2 Опробование

Подготовить прибор к работе согласно технической документации фирмы-изготовителя.

Проверить возможность настройки прибора в соответствии с руководством по эксплуатации. Прибор считается годным, если возможно произвести пробное измерение параметра Ra с помощью меры шероховатости. На экране прибора должен отобразиться результат измерений.

-

4.3 Подтверждение соответствия программного обеспечения

Для идентификации программного обеспечения необходимо:

-

- Запустить ПО DIASOFT;

-

- В меню рабочего стола открыть вкладку «Помощь» и открыть вкладку «Информация о программе». На экране отображается номер версии ПО. Версия ПО должна иметь номер 7.30.7690 или старше.

-

4.4 Определение абсолютной погрешности измерений высоты профиля

Определение абсолютной погрешности измерений высоты профиля производится при помощи пластины плоской стеклянной ПИ 120 кл. 1 по ГОСТ2923-75 и мер длины концевых плоскопараллельных 1-го разряда по ГОСТ Р 8.763-2011, с номинальными размерами 1,0 ; 1,1; 1,3 и 1,4 мм. Для определения абсолютной погрешности измерения высоты профиля необходимо:

-

- притереть на поверхность стеклянной пластины последовательно друг за другом четыре меры длины, начиная с номинального размера 1,0 мм;

-

- установить в привод подачи безопорных щупов VHF безопорный щуп;

-

- установить на поверхности стеклянной пластины привод подачи так чтобы измерительный щуп касался середины меры длины с номиналом 1,0 мм;

-

- произвести измерение контура созданного мерами длины последовательно притертыми к поверхности стеклянной пластины;

-

- с помощью ПО D1ASOFT произвести оценку расстояния между поверхностью пластины стеклянной плоскопараллельной и поверхностями мер длины;

-

- определить абсолютную погрешность измерений между поверхностями меры длины с номиналом 1,0 мм и поверхностями остальных мер длины по формуле:

Ai - абсолютная погрешность измерений расстояния между поверхностью меры длины с номинальным размером 1,0 мм и поверхностью i мерой длины концевой плоскопараллельной для модификации базовой в мм.;

Lj - величина измеренного расстояния между поверхностью меры длины с номинальным размером 1,0 мм и поверхностью i меры длины концевой плоскопараллельной в мм.;

L'o6p.i - действительное значение расстояния между поверхностью меры длины с номинальным размером 1,0 мм и поверхностью i меры концевой плоскопараллельной в мм. определенное по формуле:

L oop.i ~ L06p. i ■ L06P. i ;

Где:

L06p. i - действительное значение длины i меры концевой плоскопараллельной в мм.;

Гобр.1 - действительное значение длины меры концевой плоскопараллельной с номинальным размером 1,0 мм в мм.

Значение абсолютной погрешности измерений расстояния между поверхностью пластины стеклянной плоскопараллельной и поверхностью любой меры длины концевой плоскопараллельной не должно превышать ±0,0005 мм.

Определение абсолютной погрешности измерений высоты профиля прибором с дополнительной комплектацией модулем ПО DIAVITE Kontur производится при помощи пластины плоской стеклянной ПИ 120 кл. 1 по ГОСТ2923-75 и мер длины концевых плоскопараллельных 1-го разряда по ГОСТ Р 8.763-2011, с номинальными размерами 1,0 ; 2,0 и 4,0 мм. Для определения абсолютной погрешности измерений высоты профиля необходимо:

-

- притереть на поверхность стеклянной пластины последовательно друг за другом четыре меры длины, начиная с номинального размера 1,0 мм;

-

- установить в привод подачи безопорных щупов VHF безопорный щуп для измерения контура, тип СН;

-

- установить на поверхности стеклянной пластины привод подачи так чтобы измерительный щуп касался поверхности стеклянной пластины;

-

- произвести измерение контура созданного последовательно притертыми мерами длины;

-

- с помощью ПО DIASOFT произвести оценку расстояния между поверхностью пластины стеклянной плоскопараллельной и поверхностями мер длины;

-

- определить абсолютную погрешность измерений между поверхностью пластины стеклянной плоскопараллельной и поверхностями мер длины по формуле:

Aik — L j — L06p. i ;

Где:

Aik - абсолютная погрешность измерений расстояния между поверхностью пластины плоской стеклянной и поверхностью i мерой длины концевой плоскопараллельной для модификации DIAVITE Kontur в мм.;

L'i - величина измеренного расстояния между поверхностью пластины плоской стеклянной и поверхностью i меры длины концевой плоскопараллельной в мм.;

Гобр. i - действительное значение длины i меры концевой плоскопараллельной в мм.;

Значение абсолютной погрешности измерений расстояния между поверхностью пластины стеклянной плоскопараллельной и поверхностью любой меры длины концевой плоскопараллельной не должно превышать ±0,004 мм.

-

4.5 Определение относительной погрешности измерений по параметру шероховатости Ra

Для определения относительной погрешности измерений по параметру шероховатости

Ra необходимо:

-

- установить эталонную меру шероховатости на ровную поверхность;

-

- установить прибор так, чтобы измерительный щуп касался поверхности меры шероховатости в начале зоны измерения;

провести 5 измерений параметра шероховатости Ra на участках эталонной меры равномерно расположенных в зоне измерения;

-

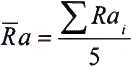

- определить среднее значение параметра шероховатости Ra по формуле:

Где:

Ra - среднее измеренное значение параметра шероховатости Ra мкм, Rat - измеренное i значение параметра шероховатости Ra мкм.

значение относительной погрешности измерений по формуле:

-Ra R°m 100% ;

Где:

<5СИСТ - относительная погрешность измерений прибора по параметру шероховатости Ra в %,

Ra - среднее измеренное значение параметра шероховатости Ra в мкм,

Ram - значение параметра шероховатости, указанное в аттестате на меру в мкм.

Значение относительной погрешности измерений по параметру шероховатости Ra не должно превышать ±5%.

-

5 Оформление результатов поверки

-

5.1 Приборы, прошедшие поверку с положительным результатом, признаются годными и допускаются к применению. На них выдается свидетельство о поверке установленной формы. В свидетельстве на прибор указывается заводской номер каждого поверенного датчика из состава прибора.

-

5.2 Приборы, не удовлетворяющие требованиям хотя бы одного из пунктов 4.1-4.5. настоящей методики, признаются негодными и к применению не допускаются. Отрицательные результаты поверки оформляются выдачей извещения о непригодности.

М.В.Зеленин

-

Главный специалист

ООО «ТестИнТех»