Методика поверки «Система автоматизированного контроля температуры АСКТ-01» (ЮЯИГ.421459.001 МП)

УТВЕРЖДАЮ

Р\ ководи! ель 1 ЦП СИ

ФГУП «впиимс»

к ■

_ В.Н. Яншин

Г.

Генеральн ый директор ООО предприятие «КОНТАКТ-!»

_______Б.А. Атаянц

« ■ >» 2011 г.

КОНТАК'1Система автоматизированного контроля температуры

АСКТ-01

Методика поверки

ЮЯИГ.421459.001 МП

2011

СОДЕРЖАНИЕ

-

1 Цель поверки

-

2 Операции поверки

-

3 Средства поверки

-

4 Требования безопасности

-

5 Условия проведения поверки

-

6 Проведение поверки

-

7 Оформление результатов поверки Приложение А

Настоящая методика распространяется на систему автоматизированного контроля температуры АСКТ-01 (далее система) предназначенную для непрерывного или циклического многозонного измерения температуры зерна и других сыпучих продуктов и устанавливает порядок ее первичной и периодической поверок.

Целью поверки является подтверждение соответствия допускаемой основной абсолютной погрешности системы установленным значениям.

Принцип действия системы основан на преобразовании кодовых сигналов от датчиков температуры DS18B20, установленных в термоподвесках ТУР-01.XX и ТП-01.ХХ, в сигналы интерфейса RS 485. По интерфейсу RS 485 данные от термоподвесок поступают на блок контроля и управления БУК-01, который осуществляет отображение информации по температуре (до 30 точек в одной термоподвеске), отслеживание достижения температурой заданных уставок и передачу данных в другие системы управления по интерфейсу RS 485. К блоку БУК-01 подключается до 192 термоподвесок ТУР-01 .XX и/или ТП-01.ХХ.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Диапазон измеряемых температур, °C.............................от минус 40 до плюс 70

Разрешающая способность, °C...

Допускаемая основная абсолютная погрешность, °C:

в диапазоне от минус 40 до минус 10 °C...............

в диапазоне св. минус 10 до плюс 70 °C

Количество каналов измерений............ от 1 до 192

Количество точек контроля температуры в одном канале....от 1 до 30 Вероятность безотказной работы за время t=2000 ч.........,Р(1) = 0,98

Средняя наработка на отказ, час, не менее

Срок службы системы, лет, не менее.........

Напряжение питания, В

Термоподвеска ТУР-01.XX, блок БКТ-12..............

Блоки БУК-01, БП-240, Logo! Power 24V/1,ЗА..............220, 50 Гц

Потребляемая мощность, Вт, не более:

Блок Logo! Power 24V/1.3A.........................................160

Габаритные размеры термоподвесок ТУР-01.XX, ТП-01.ХХ:

длина, мм.................................................................от 1000 до 30000

диаметр монтажного фланца, мм.................................180

Габаритные размеры блоков и модулей, ДхШхВ, мм:

Блок БКТ-12.............................................................220x67x210

Модуль ADAM-4068...................................................72x43x122

Модуль i-7510...........................................................72x43x122

Блок БУК-01.............................................................289x142,5x217

Блок БП-240.............................................................400x220x440

Блок Logo! Power 24V/1 ,ЗА.........................................54x52x90

2. ОПЕРАЦИИ ПОВЕРКИ-

2.1 При проведении первичной и периодической поверки системы должны быть выполнены операции в соответствии с таблицей 1.

Таблица 1

|

Наименование операции |

Номер пункта методики |

|

Внешний осмотр |

6.1 |

|

Опробование |

6.2 |

|

Проверка допускаемой абсолютной погрешности |

6.3 |

-

3.1 При проведении поверки используются средства, указанные в таблице 2

Таблица 2

|

Наименование и тип средства поверки |

Технические характеристики |

Количество |

|

Термометр ртутный стеклянный, лабораторный ТЛ-4 |

Диапазон измерений минус 30... плюс 20 °C Цена деления 0,1 °C Д= +0,2 °C |

1 |

|

Рулетка измерительная Fisko TS 20/2 |

Предел измерения до 20м 2 класс по ГОСТ 7502-98 |

1 |

|

Емкость для термостатирования |

См. приложение А |

1 |

-

3.2 Допускается использовать другие средства поверки с метрологическими характеристиками не хуже указанных и разрешенных к применению в Российской Федерации, а так же емкость для термостатирования с увеличенными габаритами.

-

3.3 Средства измерения, используемые при поверке, должны быть поверены и иметь действующие свидетельства.

-

4.1 При проведении поверки следует выполнять требования безопасности, указанные в эксплуатационной документации на систему и на используемые технические средства и средства поверки.

-

5.1 При проведении поверки должны быть соблюдены следующие условия в месте установки средств измерений:

а) температура окружающего воздуха, °C - 20 ± 5

б) относительная влажность воздуха, % - от 30 до 80

в) атмосферное давление, КПа - от 84 до 106,7

-

5.2 Средства поверки и используемые технические средства подготавливают к работе в соответствии с их эксплуатационной документацией.

-

5.3 Термоподвески системы проверяются последовательно. Термоподвеска ТУР-01 .XX (ТП-01.ХХ) укладывается на горизонтальную, плоскую поверхность. При этом необходимо обеспечить ее минимальную кривизну.

-

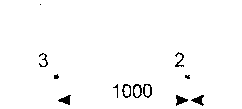

5.4 Производится разметка положения датчиков температуры относительно поверхности чувствительного элемента (рис. А.2), из расчета, что первый датчик расположен на расстоянии 50 мм от нижнего конца термоподвески, последующие с шагом 1000 ±5 мм. Контроль положения осуществлять рулеткой измерительной. Разметку выполнить любым доступным методом, обеспечивающим ее сохранность на период проведения поверки.

-

5.5 Термоподвеска ТУР-01 .XX (ТП-01 .XX) подключается в систему согласно разделу 3 руководства по эксплуатации ЮЯИГ.421459.001РЭ.

-

6. ПРОВЕДЕНИЕ ПОВЕРКИ

-

6.1.1 При внешнем осмотре должно быть установлено:

а) соответствие комплектности системы;

б) соответствия маркировки составных частей системы эксплуатационной документации;

в) отсутствие дефектов и повреждений на составных частях системы, влияющих на ее работоспособность.

6.2 Опробование-

6.2.1 Проверить систему на функционирование согласно разделу 3 руководства по эксплуатации ЮЯИГ.421459.001РЭ.

6.2.3 Произвести идентификацию программного обеспечения в соответствии с разделом 2.3 руководства по эксплуатации ЮЯИГ.421453.003РЭ на блок контроля и управления БУК-01. Идентификационные данные программного обеспечения должны соответствовать данным, приведенным в таблице 3.

Таблица 3

|

Наименование программного обеспечения |

Идентификационное наименование программного обеспечения |

Номер версии (идентификационный номер) программного обеспечения |

Цифровой идентификатор программного обеспечения (контрольная сумма исполняемого кода) |

|

ПО АСКТ-01 .ТУР-01 |

«ПО АСКТ-01.ТУР-01» |

4 |

60365 |

|

ПО АСКТ-01. БКТ-12 |

«ПО АСКТ-01. БКТ-12» |

3 |

60163 |

|

ПО АСКТ-01.БУК-01 |

«ПО АСКТ-01 .БУК-01» |

3 |

21293 |

ЮЯИГ.421459.001 МП Стр. 6 В случае несовпадения наименования, номера версии и значений контрольной суммы программного обеспечения система считается неисправной, не допускается к поверке и подлежит ремонту.

6.3 Проверка допускаемой основной абсолютной погрешности-

6.3.1 Проверку допускаемой основной абсолютной погрешности произвести в следующей последовательности:

-

1) Заполнить емкость для термостатирования (рис. А.1) ледяной крошкой предварительно замороженной дистиллированной воды. Выдержать емкость при температуре окружающего воздуха до стабилизации в ней температуры на уровне температуры плавления льда (0,0 °C), контролируя ее термометром ТЛ-4.

-

2) Вывести на индикацию блока контроля и управления БУК-01 информацию о точке контроля температуры в термоподвеске.

-

3) Поместить часть чувствительного элемента п термоподвески поверяемой системы в емкость для термостатирования, обеспечив при этом положение датчика температуры в центре емкости с ледяной крошкой (рис. А.З).

Примечание:

п Допускается размещение в емкости для термостатирования всей термоподвески, за исключением узлов крепления к монтажному фланцу. При этом необходимо использовать емкость для термостатирования с габаритными размерами, обеспечивающими полное погружение термоподвески, предварительно свернутой в бухту диаметром 700...900 мм.

-

4) Выдержать термоподвеску в течение 5 минут после стабилизации показаний температуры одного или всех датчиков температуры (в случае размещения всего чувствительного элемента в емкости для термостатирования) термоподвески и эталонного термометра.

-

5) Измерить температуру (Тэт) в емкости для термостатирования эталонным термометром. Записать результат в протокол.

-

6) Произвести не менее 3 измерений температуры (в течение 10 минут) одного или всех датчиков температуры термоподвески (по индикатору БУК-01) и рассчитать средние арифметические значения (Тизм) для каждого датчика температуры. Записать результат в протокол.

-

7) В случае размещения части чувствительного элемента в емкости для термостатирования, производят операции 4)...6) для остальных датчиков температуры термоподвески путем передвижения чувствительного элемента от одного датчика к другому.

-

8) Рассчитать погрешность системы для каждого датчика температуры по формуле:

Д = (Тизм - Тэт) °C, где

Тизм - среднее значение показаний датчика температуры;

Тэт - значение температуры эталонного термометра

п

Тизм = £Т|/п; где i=1

п = 3

Ti - значение измеренной величины

-

9) Рассчитанная погрешность системы для каждого датчика температуры не должна превышать пределов допускаемой основной абсолютной погрешности (± 1,0 °C).

-

10) Повторить действия, указанные в п. 6.3.1, при соблюдении условий раздела 5 для всех термоподвесок системы.

-

6.3.2 При проведении периодической поверки допускается не заполнять емкость для термостатирования ледяной крошкой и проводить поверку при условиях п.5.1. При этом необходимо исключить возможные воздействия внешних источников тепла (холода) на емкость для термостатирования и находящуюся в ней термоподвеску.

-

6.3.3 При выпуске из производства допускается проведение первичной поверки системы на этапе изготовления шлейфов измерительных ЮЯИГ.408712.010 и ЮЯИГ.408712.008 термоподвесок ТУР-01.XX и ТП-01.ХХ.

При этом необходимо провести следующие операции:

-

1) Уложить измерительный шлейф на пластину из листового диэлектрического материала путем спиральной навивки в один слой.

-

2) Поместить пластину с измерительным шлейфом в герметичный пакет из полиэтиленовой пленки.

-

3) Подключить измерительный шлейф ЮЯИГ.408712.010 или ЮЯИГ.408712.008 к соответствующему локальному контроллеру термоподвески ТУР-01 или к блоку контроля термоподвесок БКТ-12, соответственно.

-

4) Герметичный полиэтиленовый пакет, с уложенным в него измерительным шлейфом поместить в емкость для термостатирования. Габаритные размеры емкости для термостатирования выбирают из условия полного погружения измерительного шлейфа в ледяную крошку.

-

5) Выполнить операции 4)... 10), указанные в п. 6.3.1.

-

6) После окончательной сборки термоподвесок проверить систему на функционирование согласно разделу 3 руководства по эксплуатации ЮЯИГ.421459.001РЭ.

-

6.3.4 Допускается проведение раздельной поверки термоподвесок ТУР-01, ТП01Л входящих в состав системы, ранее прошедшей поверку (после ремонта, при расширении систем). При этом поверка проводится в составе оборудования любой системы, имеющей действующее свидетельство о поверке.

-

7.1 При положительных результатах поверки системы оформляют свидетельство о поверке.

-

7.2 При отрицательных результатах поверки систему к эксплуатации не допускают, свидетельство о поверке аннулируют и выдают извещение о непригодности с указанием причин в соответствии с ПР 50.2.006-94.

7.3. При положительных результатах проведения раздельной поверки термоподвесок, в раздел «Особые отметки» соответствующего руководства по эксплуатации ставится оттиск клейма о прохождении поверки, заверенный подписью поверителя и делается запись «Поверено и признано пригодным к эксплуатации в составе АСКТ-01 заводской № (указывается заводской номер системы, в которую входит поверяемая термоподвеска)».

Приложение А

Обязательное

Кабельные вводы MGB25 (3 шт) устанавливаются по центру.

"К

1

300...................Ц42

Материал

п.._т Б7-ПН-1.0 ГОСТ 19904-90 лист 12Х18Н10Т ГОСТ 5582-75

Рисунок А. 1. Емкость для термостатирования

Рулетка

FiscoTS 20/2

N-1

1000 '

1 :

1000 ^50

N<30

Рисунок А.2. Разметка положения датчиков температуры

Термоподвеска

ТУР-01 .XX

(ТП-01.ХХ)

N

N<30

N-1

< Термометр

ТЛ-4

2 1

Емкость для термостатирования

В систему АСКТ-01

Рисунок А.З. Процесс поверки