Методика поверки «Системы компьютерные измерительно-регистрирующие PKTBA-CRS-M» (ПФ 5461-4056 МП)

СОГЛАСОВАНО Главный ЗАО

УТВЕРЖДАЮ

Ю.Г. Тюрина

Методика поверки

ПФ 5461-4056 МП

2018

Настоящая методика поверки распространяется на системы компьютерные измерительно-регистрирующие PKTBA-CRS-M (далее по тексту - системы) и устанавливает методы и средства проведения первичной и периодической поверки.

Интервал между поверками (межповерочный интервал) - 2 года.

1 ОПЕРАЦИИ ПОВЕРКИПри проведении поверки должны быть выполнены операции, указанные в таблице 1. При этом, возможна поверка отдельных измерительных каналов.

Таблица 1

|

Наименование операции |

Пункт методики |

|

Внешний осмотр |

5.1 |

|

Опробование |

5.2 |

|

Проверка погрешностей |

5.3 |

|

Определение погрешности системы при измерении расхода (утечки) воды |

5.3.1 |

|

Определение погрешности системы при измерении расхода (утечки) воздуха |

5.3.2 |

|

Определение погрешности измерений избыточного давления |

5.3.3 |

|

Определение погрешности измерений силы постоянного электрического тока |

5.3.4 |

|

Определение погрешности измерений температуры |

5.3.5 |

|

Определение погрешности счёта электрических импульсов |

5.3.6 |

|

Определение погрешности счёта капель/пузырьков |

5.3.7 |

При проведении поверки рекомендуется применять средства поверки, указанные в

таблице 2.

Таблица 2

|

Номер пункта методики |

Наименование средств поверки и обозначение |

Требуемые метрологические и технические характеристики средств поверки |

|

5.3.1,53.2 |

Весы лабораторные электронные ME215S |

Диапазон измерений от 0 до 50 г, погрешность не более ± 0,01 г |

|

5.3.1, 5.3.2 |

Ёмкость стеклянная |

Для взвешивания воды объёмом от 0 до 20 cmj |

|

5.3.1,5.3.2 |

Вода по ГОСТ Р 51232-98 |

- |

|

5.3.1, 5.3.2 |

Подставка для ёмкости Г1Ф 5461-4027/80 |

- |

|

5.3.1, 5.3.2 |

Задатчик расхода ЗР-01 ПФ 5461-4033 |

- |

|

5.3.1. 5.3.2 |

Подставка для датчика ПФ 5461-4039/60 |

- |

|

5.3.1. 5.3.2 |

Кабель ПФ 5461-4039/50 |

- |

|

5.3.3, 5.3.4. 5.3.5 |

Калибратор цифровой САЗ 10 |

Диапазон воспроизведений силы постоянного тока от 0 до 20 мА, погрешность не более ± 0,006 мА |

|

5.3.3 |

Манометр грузопоршневой МП-60 |

Диапазон задания давления от 0,1 до 6 МПа, класс точности 0.05 |

|

5.3.3 |

Манометр грузопоршневой МП-600 |

Диапазон задания давления от 5 до 60 МПа, класс точности 0,05 |

|

5.3.3 |

Манометр грузопоршневой МП-2500 |

Диапазон задания давления от 50 до 160 МПа, класс точности 0,05 |

|

5.3.5.1 |

Термостат жидкостный «ТЕРМОТЕСТ-100» |

Диапазон воспроизведения температуры от 0 до 60 °C. погрешность не более ± 0.2 °C |

|

5.3.6 |

Генератор сигналов специальной формы AWG-4105 |

Макс, амплитуда выходных импульсов 10 В, диапазон длительности импульса от 10 нс до 1 с, формирование пачек импульсов от 10 000 до 50 000 имп. |

|

Примечание: Допускается замена указанных средств поверки на другие с характеристиками не хуже указанных | ||

Настоящая методика поверки распространяется на системы компьютерные измерительно-регистрирующие PKTBA-CRS-M (далее по тексту - системы) и устанавливает методы и средства проведения первичной и периодической поверки.

Интервал между поверками (межповерочный интервал) - 2 года.

1 ОПЕРАЦИИ ПОВЕРКИПри проведении поверки должны быть выполнены операции, указанные в таблице 1.

Таблица !

|

Наименование операции |

Пункт методики |

|

Внешний осмотр |

Н 5Д---- |

|

Опробование |

5.2 |

|

Проверка погрешностей |

5.3 |

|

Определение погрешности системы при измерении расхода (утечки) воды |

5.3.1 |

|

Определение погрешности системы при измерении расхода (утечки) воздуха |

5.3.2 |

|

Определение погрешности измерений избыточного давления |

5.3.3 |

|

Определение погрешности измерений силы постоянного электрического тока |

5.3.4 |

|

Определение погрешности измерений температуры |

5.3.5 |

|

Определение погрешности счёта электрических импульсов |

5.3.6 |

|

Определение погрешности счёта капель/пузырьков |

5.3.7 |

2 СРЕДСТВА ПОВЕРКИ

При проведении поверки рекомендуется применять средства поверки, указанные в таблице 2,

Таблица 2

|

Номер пункта методики |

Наименование средств поверки и обозначение |

Требуемые метрологические и технические характеристики средств поверки |

|

5.3.1, 5.3.2 |

Весы лабораторные электронные ME215S |

Диапазон измерений от 0 до 50 г, погрешность не более ±0,01 г |

|

5.3.1, 5.3.2 |

Ёмкость стеклянная |

Для взвешивания воды объёмом от 0 до 20 cmj |

|

5.3.1, 5.3.2 |

Вода по ГОСТ Р 51232-98 |

- |

|

5.3.1, 5.3.2 |

Подставка для ёмкости ПФ 5461-4027/80 |

- |

|

5.3.1, 5.3.2 |

Задатчик расхода ЗР-01 ПФ 5461-4033 |

- |

|

5.3.1, 5.3.2 |

Подставка для датчика ПФ 5461-4039/60 |

- |

|

5.3.1, 5.3.2 |

Кабель ПФ 5461-4039/50 |

- |

|

5.3.3, 5.3.4, 5.3.5 |

Калибратор цифровой САЗ 10 |

Диапазон воспроизведений силы постоянного тока от 0 до 20 мА, погрешность не более ± 0,006 мА |

|

5.3.3 |

Манометр грузопоршневой МП-60 |

Диапазон задания давления от 0,1 до 6 МПа, класс точности 0,05 |

|

5.3.3 |

Манометр грузопоршневой МП-600 |

Диапазон задания давления от 5 до 60 МПа, класс точности 0,05 |

|

5.3.3 |

Манометр грузопоршневой МП-2500 |

Диапазон задания давления от 50 до 160 МПа, класс точности 0,05 |

|

5.3.5.1 |

Термостат жидкостный «ТЕРМОТЕСТ-100» |

Диапазон воспроизведения температуры от 0 до 60 °C, погрешность не более ± 0,2 °C |

|

5.3.6 |

Генератор сигналов специальной формы AWG-4105 |

Макс, амплитуда выходных импульсов 10 В, диапазон длительности импульса от 10 нс до 1 с, формирование пачек импульсов от 10 000 до 50 000 имп. |

|

Примечание: Допускается замена указанных средств поверки на другие с характеристиками не хуже указанных | ||

При проведении поверки должны быть соблюдены требования ГОСТ 12.2.007.0-75.

Запрещается создавать давление, превышающее верхний предел измерений датчиков давления более чем на 5 % от диапазона измерений.

Запрещается снимать датчики давления с устройства подачи давления при значении давления более 0,5 МПа.

К работе с системой допускается работник, прошедший инструктаж по охране труда согласно ГОСТ 12.0.004-2015 и ознакомившийся с эксплуатационной документацией на систему.

Поверку должен проводить персонал, прошедший обучение и имеющий квалификационную группу по электробезопасности не ниже II.

4 УСЛОВИЯ ПОВЕРКИ И ПОДГОТОВКА К НЕЙ-

4.1 Условия проведения поверки

При проведении поверки должны соблюдаться следующие условия:

-

- температура окружающего воздуха, °C 1 20 ± 5

-

- относительная влажность окружающего воздуха, % от 40 до 80

-

- атмосферное давление, кПа (мм рт. ст.) от 84 до 106 (от 630 до 795)

-

- напряжение сети переменного тока, В от 207 до 253

-

- частота сети, Гц 50,0 ± 0,5

-

4.2 Подготовка к проведению поверки

Средства измерений (далее по тексту - СИ) и вспомогательное оборудование, применяемое при поверке, должны быть подготовлены к работе в соответствии с их эксплуатационной документацией.

Система должна быть присоединена к устройству для создания давления (при необходимости), и находиться в положении, указанном в документации ПФ 5461-4056 РЭ.

Система должна предварительно выдерживаться в нерабочем состоянии при температуре окружающего воздуха, указанной в п. 4.1. Время выдержки системы в нормальных условиях 12 часов при разнице температуры воздуха в помещении для поверки и местом, откуда вносится система более 10 °C.

После подключения системы к устройству для создания давления (грузопоршневому манометру) необходимо убедиться в герметичности всех соединений. Систему считают герметичной, если после трехминутной выдержки под давлением, равным верхнему пределу измерений, в течение 2 минут в ней не наблюдается падение давления. Появление в местах соединений капель рабочей жидкости (масла) недопустимо.

-

5 ПРОВЕДЕНИЕ ПОВЕРКИ

При внешнем осмотре должно быть установлено:

-

- однозначность прочтения информации (тип, заводской номер) на табличках составных частей системы;

-

- соответствие информации на табличках составных частей системы с записями в паспорте на систему (при первичной поверке при выпуске из производства);

-

- отсутствие дефектов, препятствующих нормальному функционированию системы;

-

- целостность сетевого кабеля питания и соединительных кабелей.

При опробовании должна быть установлена возможность функционирования системы согласно паспорту и руководству по эксплуатации, а также должны быть проверены версии программного обеспечения верхнего уровня, следуя указаниям руководства пользователя на систему.

-

5.3 Проверка погрешностей

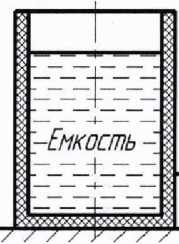

Для определения погрешности системы при измерении расхода воды необходимо собрать схему измерения, представленную на рисунке 1.

-

5.3.1.2 Измерения должны быть проведены в 4 точках диапазона измерений, начиная от минимальной и заканчивая максимальной, каждое измерение расхода воды провести в течение одной минуты.

-

5.3.1.3 Весь диапазон измерений системы по расходу воды при утечке необходимо разбить на 4 номинальных точек, охватывающих весь диапазон измерений. Рекомендуемые точки поверки приведены в таблице 3.

77777777777/

WZWZUI

Датчик

расхода

Мерная

емкость

Задатчик расхода

Рисунок 1 - Схема для измерений расхода (утечки) воды

Таблица 3

|

Номер точки |

Диапазон расхода воды, см3/мин |

|

1 |

от 0 до 1 |

|

2 |

от 1 до 5 |

|

3 |

от 5 до 10 |

|

4 |

от 10 до 12 |

Скорость подачи испытательной среды должна соответствовать требуемому диапазону расхода (второй столбец), в соответствии с применяемым в датчике расхода жиклером (в зависимости от модификации датчика расхода).

Все далее описанные действия указаны применимо к рисунку 1.

Перед каждым измерением задатчик расхода должен быть переведен в исходное положение.

Открыть окно "Калибровка" программы системы, установить скорость подачи испытательной среды соответствующую минимальной подаче среды (от 0 до 1).

Нажать кнопку "Пуск" и одновременно открыть подачу испытательной среды на датчик расхода. Дождаться установившегося рабочего режима - равномерное поступление испытательной среды в датчик расхода и его срабатывание (смотреть по мигающей лампочке на датчике расхода и изменению расхода в окне калибровки системы). После создания установившегося режима работы нажать на кнопку «Стоп». Вернуть задатчик расхода в крайнее левое положение и вылить испытательную среду из мерной ёмкости. Установить мерную ёмкость на весы и обнулить показания весов. Установить мерную емкость под датчик расхода, нажать на кнопку «Старт» и одновременно открыть подачу испытательной среды. Система должна измерить количество капель испытательной среды, проходящих через датчик расхода и по окончании измерения показать усредненное значение количества импульсов в минуту и число зафиксированных капель, а также измеренный объём жидкости (в см3/мин).

Взвесить мерную ёмкость с испытательной средой на весах, вычислить объём испытательной среды в мерной емкости по формуле (1) и сравнить со значением измеренным системой.

Объём испытательной среды вычисляется по формуле:

Vy = k-m, (1)

где Vy - объём расхода воды, см3;

m - масса воды, измеренная весами, г;

к - поправочный коэффициент перевода массы воды в объём, равный 1,00296 см/г.

Вычислить приведенную погрешность по формуле:

¥в = х 100 о/0 , (2)

где Vy - объем расхода воды или воздуха вычисляется по формуле (1);

Vn - показания системы;

D - верхний предел измерений датчика расхода воды или воздуха:

Оводы - 12 см3 /мин;

Овоздуха “15 СМ /МИН.

Повторить действия для всех поверяемых точек диапазона измерений, указанных в таблице 3.

-

5.3.1.4 Система считается годной, если приведенная погрешность не превышает ± 2,4 %.

-

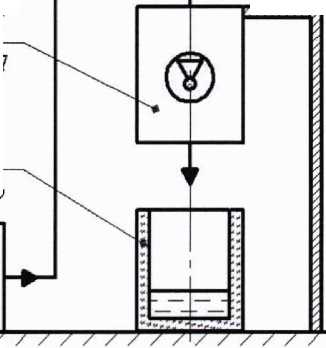

5.3.2.1 Для определения погрешности системы при измерении расхода воздуха необходимо собрать схему измерения, представленную на рисунке 2.

Датчик расхода

Рисунок 2 - Схема для измерений расхода (утечки) воздуха

-

5.3.2.2 Измерения должны быть проведены в восьми точках диапазона измерений, начиная от минимальной и заканчивая максимальной, каждое измерение расхода воздуха провести в течение одной минуты.

Весь диапазон измерений системы по расходу воздуха при утечке необходимо разбить на 8 поверяемых точек, охватывающих весь диапазон измерений. Рекомендуемые точки поверки приведены в таблице 4.

Все далее описанные действия указаны применимо к рисунку 2.

Перед каждым измерением задатчик расхода должен быть переведен в исходное положение.

Открыть окно "Калибровка" программы системы PKTBA-CRS-M, установить скорость подачи испытательной среды соответствующую минимальной подаче среды (от 0 до 2,4).

Нажать кнопку "Пуск" и одновременно открыть подачу испытательной среды на датчик расхода. Дождаться установившегося рабочего режима - равномерное поступление испытательной среды в датчик расхода и его срабатывание (смотреть по мигающей лампочке на датчике расхода и изменению расхода в окне калибровки системы). После создания установившегося режима работы нажать на кнопку «Стоп». Вернуть задатчик расхода в крайнее левое положение и обнулить показания на весах. Нажать на кнопку «Старт» и одновременно открыть подачу испытательной среды. Система должна измерить количество пузырьков воздуха, проходящих через датчик расхода и по окончании измерения показать усредненное значение количества импульсов в минуту и число зафиксированных пузырьков, а также измеренный объём воздуха (в см3/мин).

Таблица 4

|

Номер точки |

Диапазон расхода воздуха, см3/мин |

|

1 |

от 0 до 2,4 |

|

2 |

от 2,4 до 4,2 |

|

3 |

от 4,2 до 5,7 |

|

4 |

от 5,7 до 7,1 |

|

5 |

от 7,1 до 8,7 |

|

6 |

от 8,7 до 10,3 |

|

7 |

от 10,3 до 11,8 |

|

8 |

от 11,8 до 15 |

Записать показания на весах, вычислить объём испытательной среды в мерной ёмкости (соответствует объёму вытесненного воздуха) по формуле (1) и сравнить с измеренным значением системой.

Вычислить приведенную погрешность по формуле (2).

-

5.3.2.3 Повторить действия для всех поверяемых точек диапазона измерений, указанных в таблице 4.

-

5.3.2.4 Система считается годной, если приведенная погрешность не превышает ± 2,4 %.

Поверка может осуществляться двумя способами:

Первый способ - с помощью эталонного источника давления, В этом случае поверка осуществляется комплектным методом, при этом, датчики давления не являются самостоятельными средствами измерений, а входят в состав измерительного канала системы и поверке не подлежат.

Второй способ - с использованием калибратора цифрового САЗ 10 в качестве эталонного источника тока, имитирующего эталонный датчик давления. В этом случае поверка осуществляется поэлементным методом.

При поверке вторым способом датчики давления являются отдельными средствами измерений, поверяются отдельно от системы и должны иметь непросроченное свидетельство о поверке (до конца его срока действия должно оставаться не менее полугода). При этом, датчики давления должны иметь класс точности не хуже 0,25, в противном случае система признаётся негодной.

-

5.3.3.1 Поверка системы по измерению давления комплектным методом.

Заданное давление устанавливают по эталонному СИ, а показания отсчитывают на экране системы. В качестве эталонного средства измерений используются грузопоршневые манометры.

Число проверяемых точек должно быть не менее 5 и включать нижнее и верхнее значения диапазона измерений. Поверяемые точки должны быть распределены примерно равномерно в пределах всего диапазона измерений.

При поверке плавно повышают давление и производят отсчитывание показаний. После чего давление плавно понижают и производят отсчитывание показаний при тех же значениях давления, что и при повышении давления. Скорость изменения давления за 1 с не должна превышать 10 % от диапазона измерений.

Приведенная погрешность измерений вычисляется по формуле:

п = РпдРд -100 % (3)

р

где п - измеренное значение давления системой;

р

д - заданное значение давления на манометре грузопоршневом;

Д - верхний предел измерений давления системы по поверяемому каналу (равен номинальному давлению датчика, установленному в окне настроек параметров датчика по проверяемому каналу).

Система считается годной, если приведенная погрешность не превышает ± 0,32 %.

-

5.3.3.2 Поверка системы по измерению давления поэлементным методом.

Подключить калибратор цифровой САЗ 10 ко входу измерительного канала блока управления, настроенного на измерение давления.

Поочередно подать на каждый из входов блока управления системы эталонное значение постоянного тока в соответствии с выбранной точкой поверки. Точки поверки выбираются из ряда поочерёдно: 4; 8; 12; 16; 20 мА.

Каждой выбранной точке будет соответствовать эталонное значение давления в соответствии с диапазоном измерений датчика избыточного давления.

Приведенная погрешность измерений вычисляется по формуле (3). р

При этом, д - имитируемое эталонное значение давления соответствующее заданному эталонному значению постоянного тока.

Система считается годной, если приведенная погрешность не превышает ± 0,12 %.

5.3.4 Определение погрешности измерений силы постоянного электрического токаВсе незадействованные токовые каналы системы, должны поверяться при помощи калибратора цифрового САЗ 10. Датчики, подключаемые к данным каналам блока управления должны иметь аналоговый токовый выход 4-20 мА.

-

5.3.4.1 Для определения погрешности системы при измерении по аналоговым (токовым) входам необходимо собрать схему измерений, представленную на рисунке 3.

Количество аналоговых (токовых) входов варьируется в зависимости от варианта исполнения системы. Точное количество аналоговых (токовых) входов для конкретной поверяемой системы указано в паспорте.

Кабель соединения

Рисунок 3 - Схема поверки системы по токовым входам

-

5.3.4.2 Открыть окно калибровки аналоговых датчиков программы системы. После выбора канала блока управления в столбце «Физические величины» задать значения «шах» и «min» равными минимальному и максимальному значению токового сигнала, подаваемого на вход проверяемого канала блока управления. Поочередно подать на каждый из входов XI-Х4 и Х7-Х10 блока управления системы (для базового исполнения) эталонное значение постоянного тока в соответствии с выбранной точкой поверки. Точки поверки выбираются из ряда поочерёдно: 4; 8; 12; 16; 20 мА.

Генератор тока (калибратор цифровой САЗ 10) должен находиться в режиме генерации сопротивления (генерация постоянного тока в «пассивном» режиме), соответствующего выбранной поверяемой точке, т. к. питающее напряжение датчика (+24 В) система генерирует самостоятельно. В графе «Физические величины датчика», «Расчетное» будет выводиться значение тока, получаемое системой с блока управления.

Повторить действия по данному пункту для всех поверяемых точек и для всех токовых входов (измерительных каналов) системы. Количество аналоговых входов (каналов) системы должно быть указано в паспорте на систему.

Система считается годной, если приведенная погрешность не превышает ± 0,08 %.

5.3.5 Определение погрешности измерений температурыОпределение погрешности измерений температуры может производиться двумя способами.

Первый способ - с помощью термостата. В этом случае поверка осуществляется комплектным методом, при этом, датчики температуры не являются самостоятельными средствами измерений, а входят в состав измерительного канала системы и поверке не подлежат.

Второй способ - с использованием калибратора цифрового САЗ 10 в качестве эталонного источника тока, имитирующего датчик температуры. В этом случае поверка осуществляется поэлементным методом.

При поверке вторым способом датчики температуры являются отдельными средствами измерений и поверяются отдельно от системы. Датчики температуры должны иметь непросроченное свидетельство о поверке (до конца его срока действия должно оставаться не менее полугода). При этом, датчики температуры должны иметь основную абсолютную погрешность не более ± 0,75 °C (согласно их описаний типа), в противном случае система признаётся негодной.

-

5.3.5.1 Определение погрешности комплектным методом

Поверку проводят, задавая температуру в термостате 0; 15; 30; 45; 60 °C. Датчики температуры системы погружают в термостат на всю длину рабочей части. После достижения установившегося режима, отсчитывают показания на экране системы.

Система считается годной, если абсолютная погрешность измерений температуры не превышает ± 0,8 °C.

Повторить действия по данному пункту для всех поверяемых точек и для всех измерительных каналов температуры системы. Количество измерительных каналов температуры системы должно быть указано в паспорте на систему.

-

5.3.5.2 Определение погрешности поэлементным методом.

Подключить калибратор цифровой САЗ 10 ко входу измерительного канала блока управления, настроенному на измерение температуры. Установить эталонное значение постоянного тока, соответствующее имитируемой температуре на входе, отключив датчик температуры.

Поверяемые точки должны соответствовать следующим значениям: 0; 15; 30; 45; 60 °C.

Показания отсчитывают на экране системы. Система считается годной, если разница между показаниями системы и значением имитируемой температуры не превышает ± 0,2 °C.

Повторить действия по данному пункту для всех поверяемых точек и для всех измерительных каналов температуры системы. Количество измерительных каналов температуры системы должно быть указано в паспорте на систему.

5.3.6 Определение погрешности счёта электрических импульсовДля проведения поверки измерительных каналов Х5-Х10 (для базового исполнения) в режиме счёта импульсов необходимо собрать схему, представленную на рисунке 4.

Для проверки необходимо сформировать генератором испытательный сигнал в соответствии с таблицей 5 и подать на вход измерительного канала. Сначала подаётся пачка импульсов количеством 50 000 имп., затем подаётся вторая пачка импульсов количеством 15 535 имп.

Повторить действия по данному пункту для всех измерительных каналов.

Кадель соединения

Рисунок 4 - Схема поверки системы по подсчёту количества импульсов

Система считается годной, если количество подсчитанных системой импульсов отличается от 65 535 имп. не более чем на ± 3 имп.

Таблица 5

|

Характеристика сигнала |

Значение |

|

Частота, кГц |

1 |

|

Форма сигнала |

прямоугольная |

|

Скважность |

2 |

|

Амплитуда лог. 0, В |

1 |

|

Амплитуда лог. I, В |

18 |

|

Фронт, мкс (off —* on) |

2 |

|

Спад, мкс (on —+ off) |

5 |

Данная проверка выполняется, если в состав системы входят датчики количества капель/пузырьков (ПФ 5461-4040-04 и ПФ 5461-4040-05).

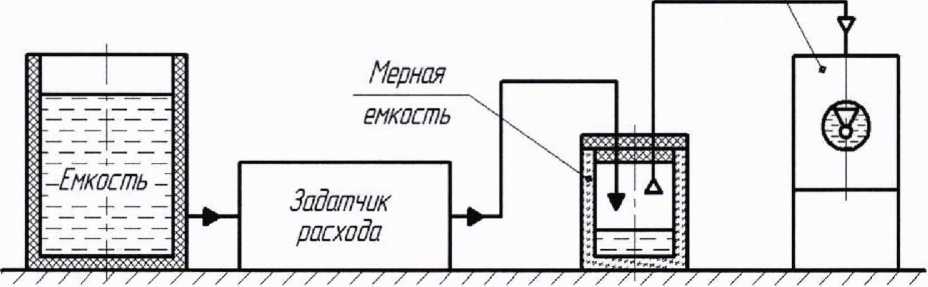

Перед началом поверки собрать схему, как указано на рисунке 5.

боды О.1-ОЛ МПа

Рисунок 5

Установить датчик количества капель на подставку, закрепив его при помощи двух винтов. Подключить датчик количества капель к системе в соответствии с руководством по эксплуатации ПФ 5461-4056 РЭ и ПФ 5461-4040 РЭ. Подключить датчик количества капель к сетевому источнику воды, через игольчатый вентиль.

Далее при помощи игольчатого вентиля, задать величину расхода в диапазоне от 1 до 5 см3/мин. Показания расхода контролировать на экране системы.

Визуально контролировать количество падающих капель воды в датчике. Система считается годной, если количество капель, зафиксированное системой отличается от подсчитанного визуально количества падающих капель не более чем на ± 1 каплю за время измерений, заданной системой (1 мин).

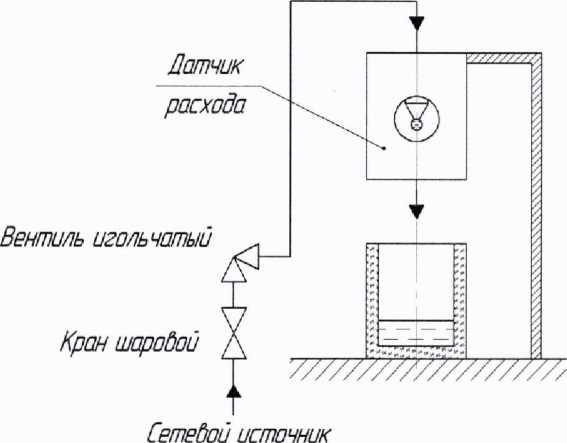

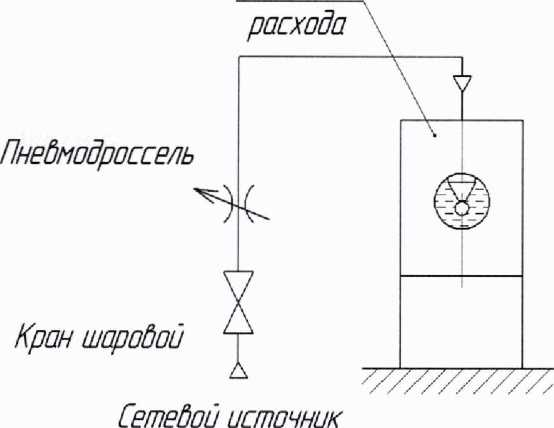

После этого, собрать схему, как указано на рисунке 6.

Установить датчик количества пузырьков на подставку, закрепив его при помощи двух винтов. Подключить датчик количества пузырьков к системе в соответствии с руководством по эксплуатации ПФ 5461-4056 РЭ и ПФ 5461-4040 РЭ. Подключить датчик количества пузырьков к сетевому источнику воздуха через пневмодроссель.

Датчик

воздуха 0,1 МПа

Рисунок 6

Далее при помощи пневмодросселя задать величину расхода в диапазоне от 1 до 5,5 см3/мин. Показания расхода контролировать на экране системы..

Визуально контролировать количество поднимающихся пузырьков в датчике. Система считается годной, если количество пузырьков, зафиксированное системой отличается от подсчитанного визуально количества поднимающихся пузырьков не более чем на ± 1 пузырёк за время измерений, заданной системой (1 мин).

6 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ-

6.1 На основании положительных результатов поверки оформляется свидетельство о поверке по форме приложения 1 к Порядку проведения поверки средств измерений, требований к знаку поверки и содержанию свидетельства о поверке, утвержденному Приказом Минпромторга от 2 июля 2015 г. № 1815.

Примечание

По требованию потребителя может быть оформлен протокол поверки по форме, принятой в организации, проводившей поверку.

-

6.2 На основании отрицательных результатов поверки оформляется извещение о непригодности к применению по форме приложения 2 к Порядку проведения поверки средств измерений, требований к знаку поверки и содержанию свидетельства о поверке, утвержденному Приказом Минпромторга от 2 июля 2015 г. № 1815.

-

6.3 Знак поверки наносится на свидетельство о поверке.