Методика поверки «Система автоматизированного измерения профиля рельсов. ИПР НК » (СШМК.461214.017 ΜΠ)

ФГУП «ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИЧЕСКОЙ СЛУЖБЫ»

ФГУП «вниимс»

УТВЕРЖДАЮ ель директора П «ВНИИМС» Н. В. Иванникова 2018 г.

СИСТЕМА АВТОМАТИЗИРОВАННОГО ИЗМЕРЕНИЯ ПРОФИЛЯ РЕЛЬСОВ ИПР НКМЕТОДИКА ПОВЕРКИ

СШМК.461214.017 МПМОСКВА, 2018

Настоящая методика распространяется на Систему автоматизированного измерения профиля рельсов ИПР НК, изготавливаемые ЗАО «ПИК ПРОГРЕСС», и устанавливает методику их первичной и периодической поверок.

Система автоматизированного измерения профиля рельсов ИПР НК (в дальнейшем по тексту - система) предназначена для измерения геометрических параметров профиля железнодорожных рельсов по ГОСТ Р 51685-2013, ГОСТ Р 55820-2013.

Интервал между поверками - 1 год.

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИПри проведении поверки должны быть выполнены операции и применены средства поверки, указанные в таблице 1.

Таблица 1 - Операции, выполняемые при поверке

|

№ п/п |

Наименование операции |

Номера пунктов методики поверки |

Проведение операции при: | |

|

первичной поверке |

периодической поверке | |||

|

1 |

Подготовка к поверке |

5.1 |

да |

да |

|

2 |

Внешний осмотр и Опробование |

5.2 |

да |

да |

|

3 |

Определение идентификационных данных программного обеспечения |

5.3 |

да |

да |

|

4 |

Определение метрологических характеристик |

5.4 |

да |

да |

В случае отрицательного результата при проведении одной из операций, поверку

прекращают, а систему признают не прошедшей поверку.

2. СРЕДСТВА ПОВЕРКИПеречисленные средства измерений должны работать в нормальных для них условиях, оговоренных в соответствующей нормативной документации.

Для поверки системы применяют средства измерений, указанные в таблице 2 Таблица 2 - Средства поверки

|

Номер пункта методики поверки |

Наименование и обозначение средств поверки и вспомогательного оборудования; основные технические и метрологические характеристики средства поверки |

|

5.1 |

Визуально |

|

5.2 |

Визуально Образец рельса типа Р65 |

|

5.3 |

Определение идентификационных данных программного обеспечения, уровня защиты программного обеспечения от непреднамеренных и преднамеренных изменений и оценка его влияния на метрологические характеристики средства измерений |

|

5.4 |

|

Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых СИ с требуемой точностью.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИПри проведении поверки системы должны соблюдаться следующие требования:

-

- при подготовке к проведению поверки должны быть соблюдены требования пожарной безопасности при работе с легковоспламеняющимися жидкостями, к которым относится бензин, используемый для промывки;

-

- бензин хранят в металлической посуде, плотно закрытой металлической крышкой, в количестве не более однодневной нормы, требуемой для промывки;

-

- промывку проводят в резиновых технических перчатках типа II по ГОСТ 20010-93;

-

- к проведению поверки допускают лиц, имеющих квалификацию поверителя, аттестованных по технике безопасности работы с электроустановками напряжением до 1000 В, ознакомившихся с технической документацией и настоящей методикой поверки.

-

4.1 При проведении поверки система должны соблюдаться следующие внешние условия:

-

- температура окружающего воздуха, °C 20±5;

-

- относительная влажность воздуха, % не более 80.

-

4.2 Система и средства измерений, используемые для поверки, следует подготовить к работе в соответствии с технической документацией на них.

-

4.3 Если система перед началом поверки находилась в условиях, отличающихся от приведенных в выше, то их следует выдержать при данных нормальных условиях не менее двух часов.

-

5. МЕТОДИКА ПРОВЕДЕНИЯ ПОВЕРКИ

Перед проведением поверки приборы и средства измерений должны быть приведены в рабочее состояние в соответствии с технической документацией на них и выдержаны в помещении, где проводят поверку, не менее 2-х часов.

При поверке системы применяется образец рельса типа Р65, который устанавливается на деревянные брусья 250x250 мм в положении на подошве.

С помощью рулетки на рельсе мелом отметить три участка длиной 300±5 мм - в начале (на расстоянии не менее 750+5 мм от начала рельса), середине и конце рельса (на расстоянии не менее 750+5 мм от конца рельса). Значения расстояний от начала рельса до начала участков Ц занести в таблицы результатов измерений.

На каждом участке в сечениях с шагом 50±5 мм в соответствии с п. 5.4 настоящей методики измерить контролируемые параметры профиля рельса.

5.2. При проведении внешнего осмотра и опробования системы должно быть установлено:-

- соответствие комплектности поверяемой системы технической документации;

-

- отсутствие на элементах системы и соединительных кабелях механических повреждений, влияющих на работоспособность;

-

- отсутствие дефектов окраски, ведущих к коррозии металлических деталей системы.

-

- отсутствие видимых повреждений датчиков, узлов крепления датчиков, линий связи, электрического шкафа, пыли на иллюминаторах датчиков и входных окнах датчиков наличия рельса. Надежность крепления датчиков;

-

- проверяют полноту и надежность соединения элементов системы кабельной сетью.

При опробовании:

-

- запустить программное обеспечение «ipr-nk» (далее по тексту - ПО);

-

- проконтролировать образец рельса типа Р65 на системе и убедиться, что в программе ipr-nk.exe на координатной сетке отображается профиль рельса, а также формируются графики девяти измеренных параметров.

Система считается прошедшей поверку, если при внешнем осмотре и опробовании установлено соответствие комплектности, маркировки, внешнего вида и функционирования оборудования в соответствии с эксплуатационной документацией.

5.3 Определение идентификационных данных программного обеспеченияПодтверждение соответствия программного обеспечения системы выполняется путем контроля идентификационных данных ПО.

Проконтролировать данные можно двумя способами:

-

- запустить программное обеспечение «ipr-пк» (далее - ПО);

-

- открыть в основном меню вкладку «Справка», считать идентификационное наименование и номер версии ПО в пункте «О программе».

Система считается прошедшей поверку, если полученные результаты соответствуют требованиям, приведенным в таблице 3.

Таблица 3 - Идентификационные данные ПО_____________________

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

ipr-nk |

|

Номер версии (идентификационный номер) ПО |

Не ниже 0.0.4 |

|

Цифровой идентификатор ПО |

- |

|

Другие данные, если имеются |

не имеются |

5.4. Определение метрологических характеристик системы

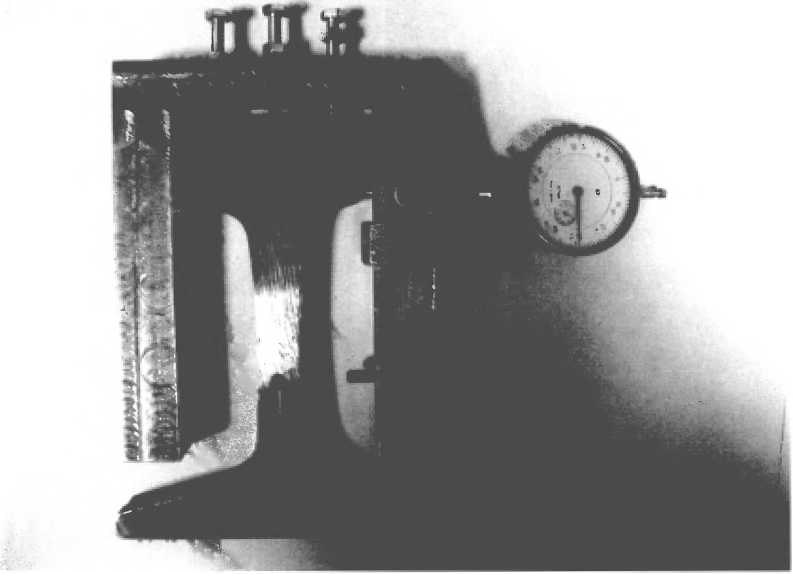

5.4.1 Ручные измерения профиля железнодорожных рельсовДля определения значения высоты рельса Вр и отклонения формы поверхности катания от номинальной Фк на глубиномер индикаторный ГИ-100 (далее - глубиномер) установить измерительный стержень номиналом 30 - 40 мм. Глубиномер обнулить на КМД 30 мм.

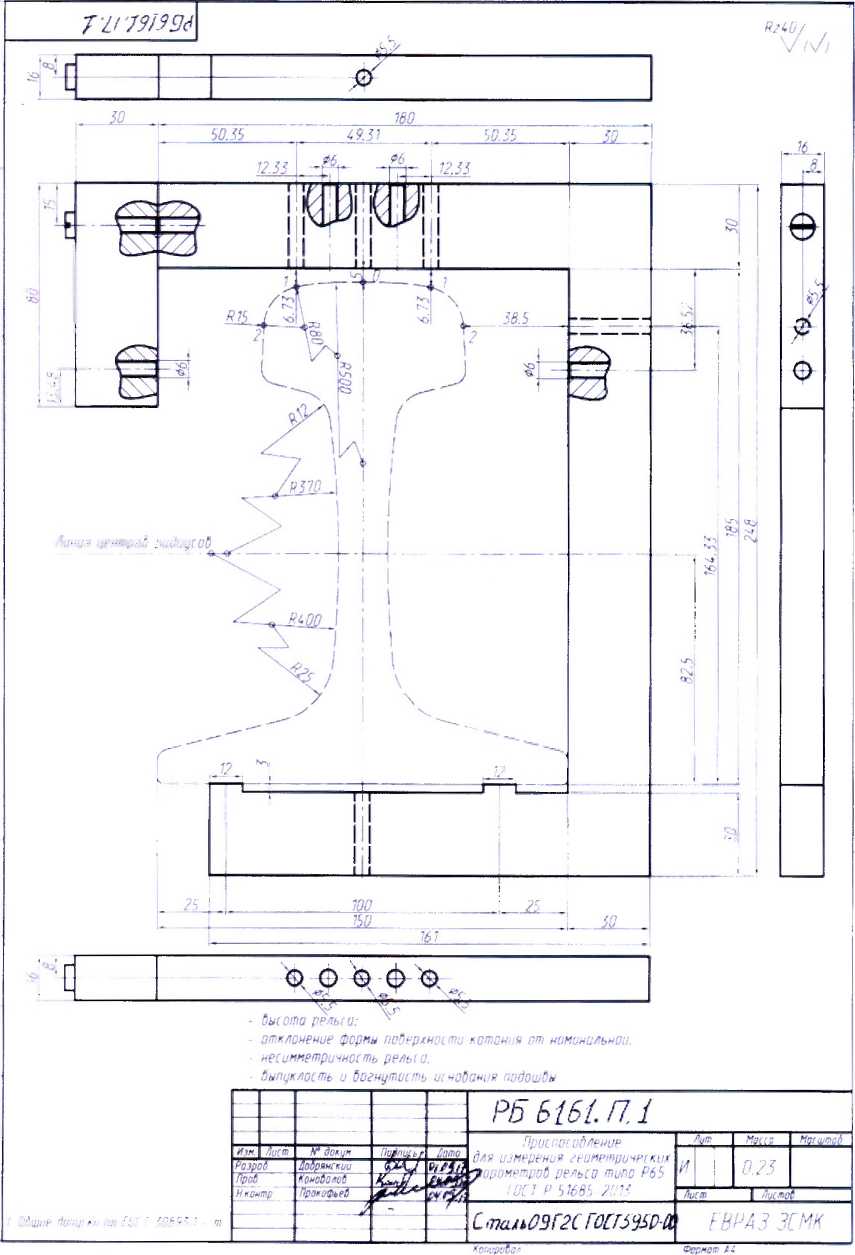

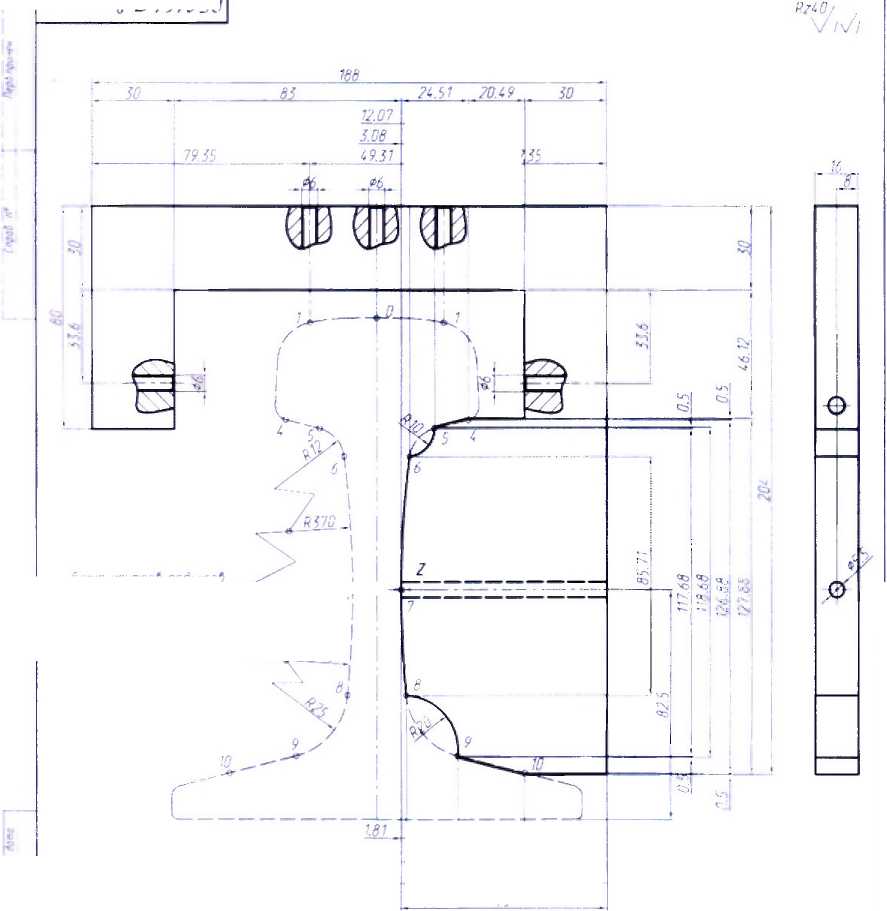

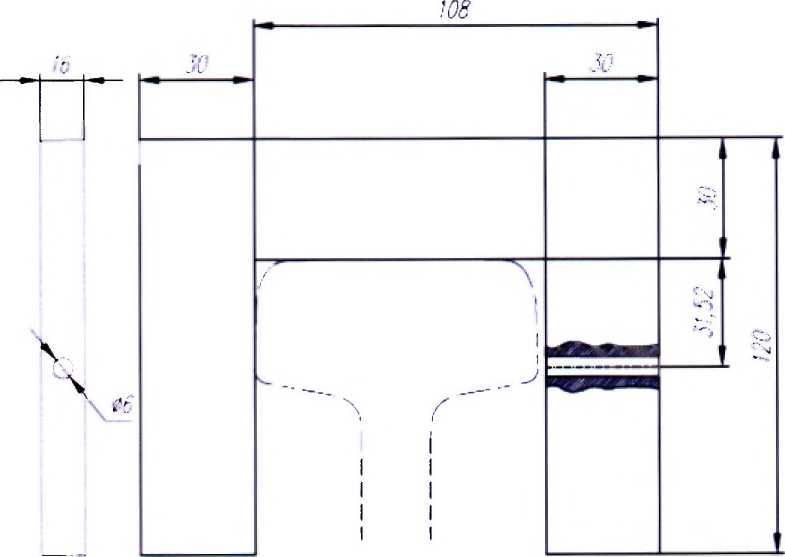

В отверстие 0 5,5 мм приспособления РБ 61.61.П.1, расположенное над головкой рельса по его вертикальной оси, ввести шток глубиномера и зафиксировать его на приспособлении.

Установить приспособление РБ 61.61.П.1 на начало первого участка и зафиксировать его на рельсе с помощью двух горизонтальных винтов Мб (Приложение Б, рисунок Б1). Зафиксировать результат измерений - АВр. Значение высоты рельса Вр рассчитывается по формуле:

Вр = Апр*- (30+АВр),где: Апр*- измеренное среднее значение высоты от опорных площадок (левой и правой) до верха приспособления, в мм.

Значение Вр занести в протокол (Приложение В, таблица В.1).

Последовательно перемещая приспособление РБ 61.61.П.1 по длине рельса на (50±5) мм, выполнить действия в 6 сечениях по длине рельса. Результаты измерений занести в протокол (Приложение В, таблица В1).

Последовательно перемещая приспособление РБ 61.61.П.1 по длине рельса на второй и третий участки выполнить действия.

Для определения отклонения формы поверхности катания от номинальной, в отверстия 0 5,5 мм, расположенные справа и слева от центрального вертикального отверстия головки рельса (Приложение Б, рисунок Б2) последовательно ввести шток глубиномера и выполнить измерения величин АВрл и АВрпр. Значение отклонения формы поверхности катания от номинальной Фк рассчитывается по формуле:

Фк = 1,73 - [(ДВрл +ДВрпр)/2 - А Вр],где: 1,73 - номинальное значение формы поверхности катания, в мм.

Значение Фк занести в протокол (Приложение В, таблица В.2).

Последовательно перемещая приспособление РБ 61.61.П.1 по длине рельса на (50±5) мм, выполнить действия в 6 сечениях по длине рельса. Результаты измерений занести в протокол (Приложение В, таблицы В2).

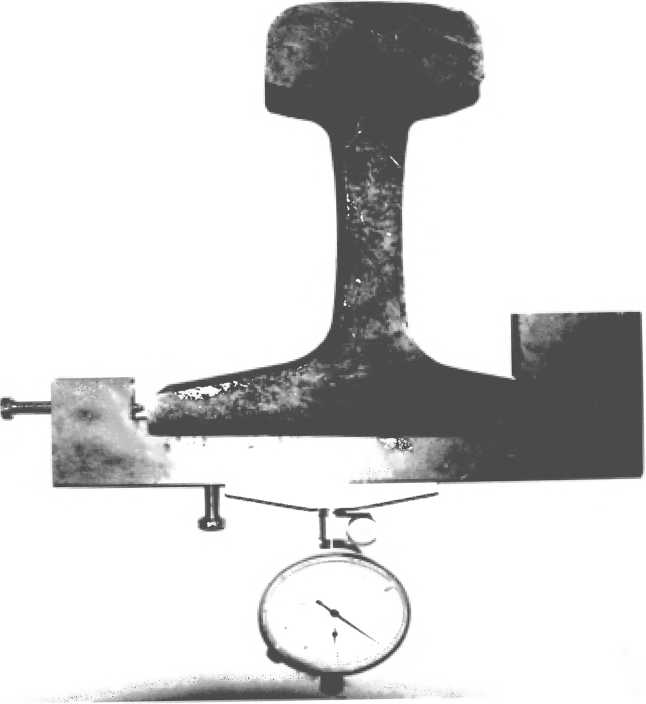

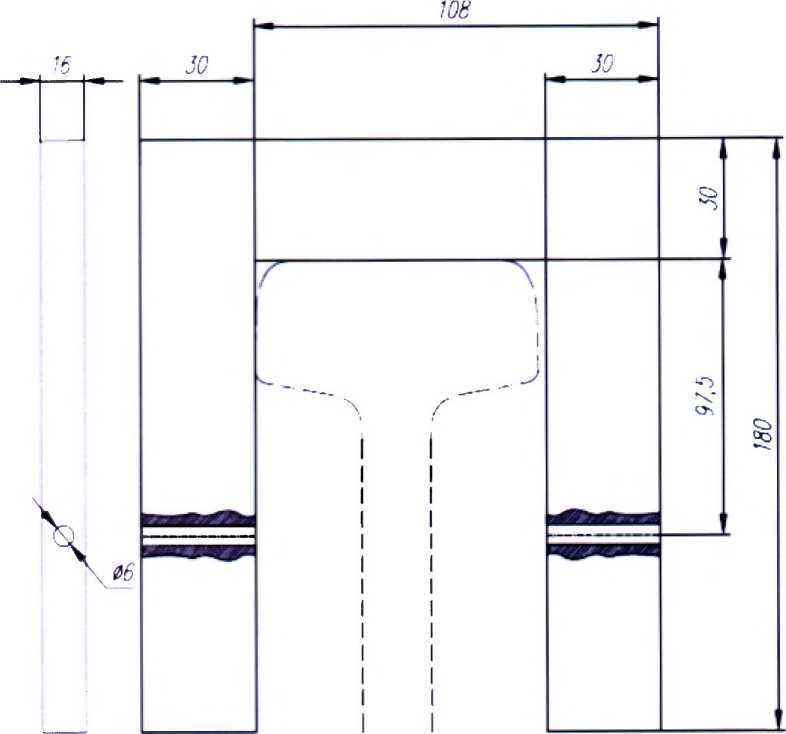

Для определения выпуклости/вогнутости подошвы рельса Вп установить на глубиномер ГИ-100 измерительный стержень номиналом 30 - 40 мм.

В отверстие 0 5,5 мм приспособления РБ 61.61.П.1 + РБ 61.61.ИР9.Р65.Х, расположенное под подошвой рельса по его вертикальной оси, ввести шток глубиномера и зафиксировать его на приспособлении. На поверхность приспособления РБ 61.61.П.1 + РБ

-

61.61. ИР9.Р65.Х, на которую упирается подошва рельса, прижать приспособление РБ

-

61.61. ИР9.Р65.Х и обнулить глубиномер.

-

Установить на начало первого участка рельса приспособление РБ 61.61.П.1 + РБ

-

61.61.ИР9.Р65.Х и закрепить его с помощью двух вертикальных винтов Мб. (Приложение Б, рисунок БЗ). Зафиксировать результат измерений - ДВп (минус - выпуклость; плюс -вогнутость).

Значение выпуклости/вогнутости подошвы рельса - ДВп занести в протокол. (Приложение В, таблица В.З)

Для определения ширины подошвы рельса Шп на глубиномер установить измерительный стержень с номиналом 30 - 40 мм. В горизонтальное отверстие 0 5,5 мм на боковой стенке приспособления РБ 61.61.П.4 ввести шток глубиномера и закрепить его на приспособлении.

Собрать КМД длиной, равной номинальной ширине подошвы рельса 150 мм и обнулить глубиномер.

Прижать приспособление РБ 61.61.П.4 к подошве рельса типа Р65 в начале первого участка и зафиксировать величину значения отклонения ширины подошвы рельса от номинального - ДШп. (Приложение Б, рисунок Б6). Значение ДШп занести в протокол (Приложение В, таблица В.8).

Последовательно перемещая приспособление РБ 61.61.П.4 по длине рельса на (50±5) мм, выполнить действия в 6 сечениях. Результаты измерений занести в протокол (Приложение В, таблица В.8).

Для определения ширины головы рельса на глубиномер установить измерительный стержень с номиналом 30 - 40 мм. В горизонтальное отверстие 0 5,5 мм на боковой стенке приспособления РБ 61.61.П.5 ввести шток глубиномера и закрепить его на приспособлении. Собрать КМД длиной, равной номинальной ширине головы рельса 75 мм и обнулить глубиномер.

Установить на рельс приспособление РБ 61.61.П.5 на начало первого участка, закрепить его на рельсе и зафиксировать величину значения отклонения ширины головы рельса от номинального - ДШг. (Приложение Б, рисунок Б7). Значение ДШг занести в протокол (Приложение В, таблица В.9).

Последовательно перемещая приспособление РБ 61.61.П.5 по длине рельса на (50±5) мм, выполнить действия в 6 сечениях. Результаты измерений занести в протокол (Приложение В, таблица В.9).

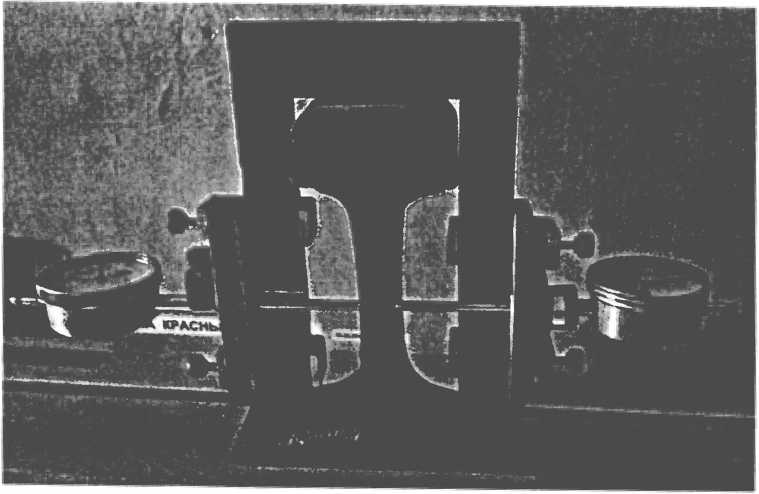

Для определения толщины шейки рельса Тш установить на глубиномеры ГИ-100 измерительные стержни с номиналом 50 - 60 м.

Глубиномеры обнулить на блоке КМД равном 60 мм.

В горизонтальные отверстия 0 5,5 мм на боковых стенках приспособления РБ.61.61.П.6 ввести штоки глубиномеров и закрепить их на приспособление.

Собрать КМД длиной, равной номинальной толщине шейки рельса 18 мм. Разместить КМД по центру приспособления и обнулить глубиномеры.

Прижать приспособление РБ.61.61.П.6 к головке рельса типа Р65 в начале первого участка и зафиксировать результат измерений - Тшпр и Тшл . (Приложение Б, рисунок Б.8). Значение толщины шейки рельса Тш рассчитывается по формуле:

Тш =18 +(Тшпр + Тшл)Значение Тш занести в протокол (Приложение В, таблица В. 10).

Последовательно перемещая приспособление РБ.61.61.П.6 по длине рельса на (50±5) мм, выполнить действия в 6 сечениях. Результаты измерений занести в протокол (Приложение В, таблица В. 10).

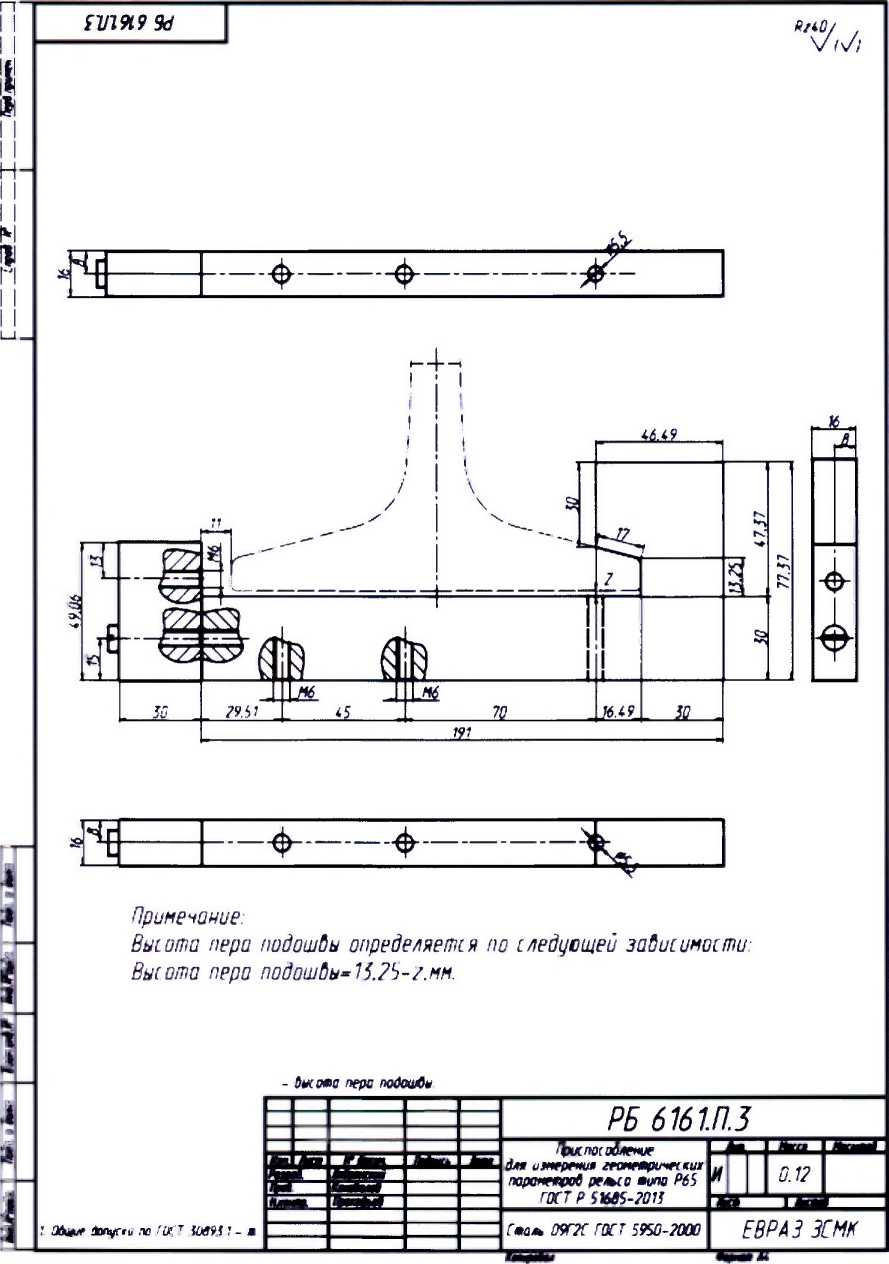

Для определения высоты пера подошвы рельса Вп установить на глубиномер ГИ-100 измерительный стержень номиналом 30 - 40 мм. В отверстие 05,5 мм приспособления РБ 61.61.П.З, расположенное под подошвой рельса по его вертикальной оси, ввести шток глубиномера и закрепить его на приспособлении. На горизонтальную плоскость приспособления РБ 61.61.П.З установить шаблон РБ 6161 ИР9. Р65. X и обнулить глубиномер. Снять шаблон РБ.61.61. ИР9. Р65 X с приспособления РБ 61.61.П.З.

Установить с правой стороны начала первого участка рельса типа Р65 приспособление РБ 61.61.П.З и закрепить его с помощью двух вертикальных и одного горизонтального винтов Мб. (Приложение Б, рисунок Б.9). Зафиксировать результат измерений -АВппр.

Значение Вппр рассчитывается по формуле:

Вппр = 13,25 - АВппр.Значение Вппр занести в протокол (Приложение В, таблица B.l 1).

Последовательно перемещая приспособление РБ 61.61.П.З по длине рельса на (50±5) мм, выполнить действия по п. 8.1.34 в 6 сечениях по длине рельса. Результаты измерений занести в протокол (Приложение В, таблица B.l 1).

Повторить действия по п. п. 8.1.34- 8.1.35 для левой стороны рельса и зафиксировать значения А Впл

Значение Впл занести в протокол (Приложение В, таблица В. 12).

Значение Впл рассчитывается по формуле:

Вппр = 13,25 - А Впл.Значение Вшл занести в протокол (Приложение В, таблица В.7).

Для определения ширины подошвы рельса Шп на глубиномер установить измерительный стержень с номиналом 30 - 40 мм. В горизонтальное отверстие 0 5,5 мм на боковой стенке приспособления РБ 61.61.П.4 ввести шток глубиномера и закрепить его на приспособлении.

Собрать КМД длиной, равной номинальной ширине подошвы рельса 150 мм и обнулить глубиномер.

Прижать приспособление РБ 61.61.П.4 к подошве рельса типа Р65 в начале первого участка и зафиксировать величину значения отклонения ширины подошвы рельса от номинального - АШп. (Приложение Б, рисунок Б6). Значение АШп занести в протокол (Приложение В, таблица В. 8).

Последовательно перемещая приспособление РБ 61.61.П.4 по длине рельса на (50±5) мм, выполнить действия в 6 сечениях. Результаты измерений занести в протокол (Приложение В, таблица В. 8).

Для определения ширины головы рельса на глубиномер установить измерительный стержень с номиналом 30 - 40 мм. В горизонтальное отверстие 0 5,5 мм на боковой стенке приспособления РБ 61.61.П.5 ввести шток глубиномера и закрепить его на приспособлении. Собрать КМД длиной, равной номинальной ширине головы рельса 75 мм и обнулить глубиномер.

Установить на рельс приспособление РБ 61.61.П.5 на начало первого участка, закрепить его на рельсе и зафиксировать величину значения отклонения ширины головы рельса от номинального - ДШг. (Приложение Б, рисунок Б7). Значение ДШг занести в протокол (Приложение В, таблица В.9).

Последовательно перемещая приспособление РБ 61.61.П.5 по длине рельса на (50±5) мм, выполнить действия в 6 сечениях. Результаты измерений занести в протокол (Приложение В, таблица В.9).

Для определения толщины шейки рельса Тш установить на глубиномеры ГИ-100 измерительные стержни с номиналом 50 - 60 м.

Глубиномеры обнулить на блоке КМД равном 60 мм.

В горизонтальные отверстия 0 5,5 мм на боковых стенках приспособления РБ.61.61.П.6 ввести штоки глубиномеров и закрепить их на приспособление.

Собрать КМД длиной, равной номинальной толщине шейки рельса 18 мм. Разместить КМД по центру приспособления и обнулить глубиномеры,.

Прижать приспособление РБ.61.61.П.6 к головке рельса типа Р65 в начале первого участка и зафиксировать результат измерений - Тшпр и Тшл . (Приложение Б, рисунок Б.8). Значение толщины шейки рельса Тш рассчитывается по формуле:

Тш =18 +(Тшпр + Тшл).Значение Тш занести в протокол (Приложение В, таблица В. 10).

Последовательно перемещая приспособление РБ.61.61.П.6 по длине рельса на (50±5) мм, выполнить действия в 6 сечениях. Результаты измерений занести в протокол (Приложение В, таблица В. 10).

Для определения высоты пера подошвы рельса Вп установить на глубиномер ГИ-100 измерительный стержень номиналом 30 - 40 мм. В отверстие 05,5 мм приспособления РБ 61.61.П.З, расположенное под подошвой рельса по его вертикальной оси, ввести шток глубиномера и закрепить его на приспособлении. На горизонтальную плоскость приспособления РБ 61.61.П.З установить шаблон РБ 6161 ИР9. Р65. X и обнулить глубиномер. Снять шаблон РБ.61.61. ИР9. Р65 X с приспособления РБ 61.61.П.З.

Установить с правой стороны начала первого участка рельса типа Р65 приспособление РБ 61.61.П.З и закрепить его с помощью двух вертикальных и одного горизонтального винтов Мб. (Приложение Б, рисунок Б.9). Зафиксировать результат измерений -ДВппр.

Значение Вппр рассчитывается по формуле:

Вппр = 13,25 - ДВппрЗначение Вппр занести в протокол (Приложение В, таблица B.l 1).

Последовательно перемещая приспособление РБ 61.61.П.З по длине рельса на (5О±5) мм, выполнить действия в 6 сечениях по длине рельса. Результаты измерений занести в протокол (Приложение В, таблица B.l 1).

Повторить действия для левой стороны рельса и зафиксировать значения Д Впл

Значение Впл занести в протокол (Приложение В, таблица В. 12).

Значение Впл рассчитывается по формуле:

Вппр = 13,25 - А Впл

5.4.2. Определение погрешности измеренийПогрешность измерений метрологических характеристик геометрических параметров профиля рельса определяется с применением образца рельса типа Р65.

Загрузить программу измерения геометрических параметров профиля рельса ipr-nk.exe.

В ручном режиме управления системой (согласно РЭ) провести тарировку системы.

Пропустить образец рельса типа Р65 через систему. На экране ЭВМ автоматически выводятся графики значений геометрических параметров профиля рельса по всей длине рельса.

На графике найти точки начала отмеченных участков (координаты LI, L2, L3).

Подвести курсор к точке графика, соответствующей началу выбранного участка. В окне появятся значения координаты длины рельса и значение контролируемого параметра. Пошагово перемещая курсор по графику до конца отмеченного участка, считать значения измеренной величины и занести их в таблицы. (Приложение В. Таблицы В.1 - В. 12).

Определить среднее значение данных на этом участке.

Сравнить средние значения ручных измерений со средними значениями, полученными по данным Измерителя. Значение разницы внести в протокол.

Порешности измерений геометрических параметров профиля рельса не должны превышать ±60 мкм.

6. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ-

6.1 При положительных результатах поверки оформляется свидетельство о поверке по форме приложения 1 Приказа Минпромторга России № 1815 от 02.07.2015 г.

-

6.2 При отрицательных результатах поверки оформляется извещение о непригодности по форме приложения 2 Приказа Минпромторга России № 1815 от 02.07.2015 г.

-

6.3 Знак поверки в виде голографической наклейки и/или в виде оттиска клейма поверителя наносятся на свидетельство о поверке.

Зам. начальника отдела 203 Испытательного центра ФГУП «ВНИИМС»

Н.А. Табачникова

А. А. Лаврухин

Инженер отдела 203

ФГУП «ВНИИМС»

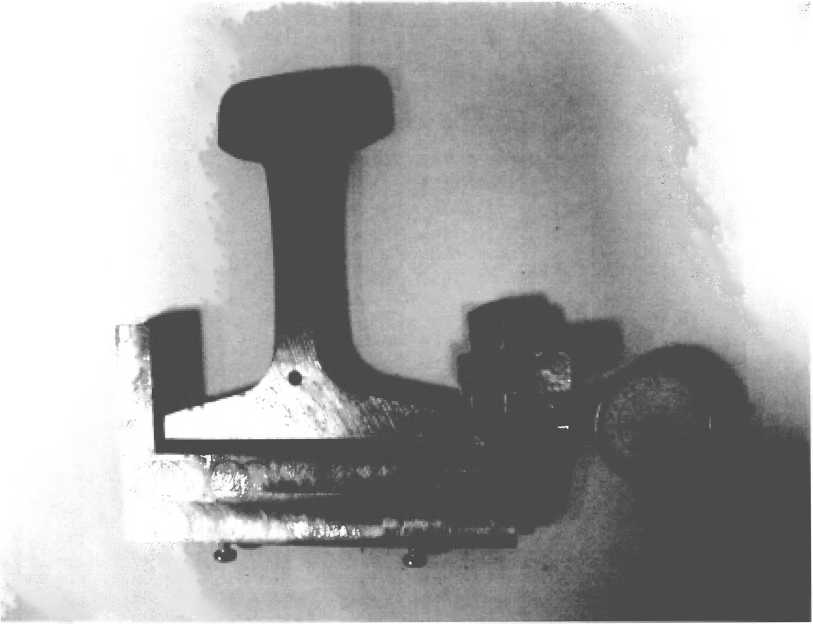

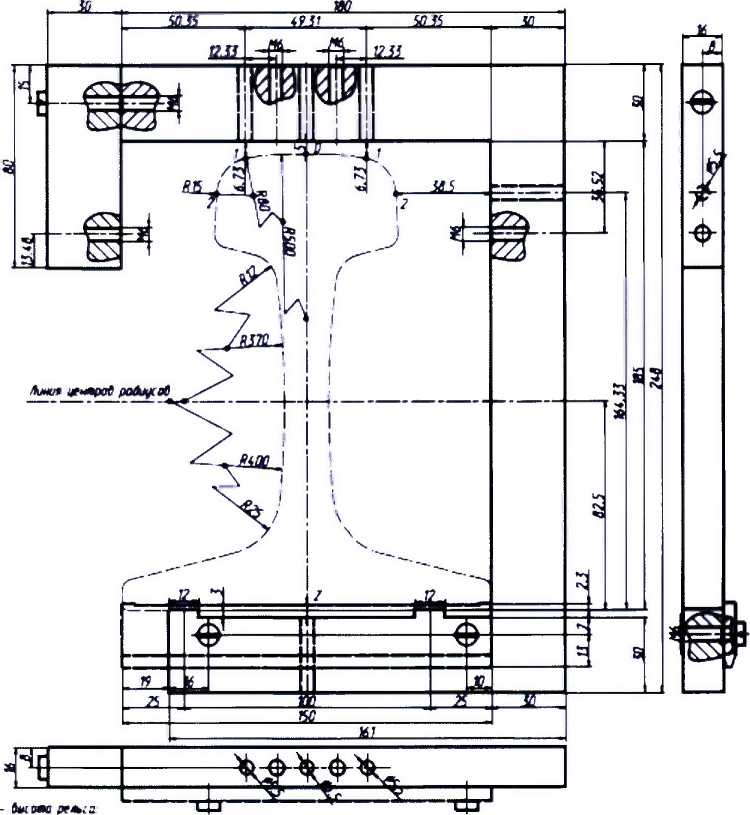

Рисунок Б.1 - Приспособление РБ.61.61.П.1 для определения высота рельса

Рисунок Б.2 - Приспособление РБ.61.61.П.1 для определения профиль поверхности катания головки рельса

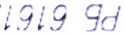

Рисунок Б.З - Приспособление РБ.61.61.П.1 + РБ 61.61.ИР9.Р65.Х для определения вогну-тость/выпуклости подошвы рельса

Рисунок Б.4 - Приспособление РБ.61.61.П.1 для определения симметрия рельса

Рисунок Б.6 - Приспособление РБ.61.61 .П.4 для определения ширина подошвы рельса

Рисунок Б.8- Приспособление РБ 61.61 .П.6 для определения толщины шейки рельса

Чертежи используемых приспособлений:

--7-ь--

I

:.

А/*уя центры patfoyroo

|

— |

59 |

|

гл |

Ё |

|

20.64 4 J |

. 50 |

|

75 | |

Примечание:

Высота шеики определяется по следующей зависимости: Высота шеи*и= 105-$- 1].мм.

бмоти шпик-

■ ■-- vt . ,-г

|

Хм |

А* dow |

Надпей, ь мТягт | ||

|

РОЗроб |

Лобрысяии |

(Ч ff /3 | ||

|

Проб |

Коновалов | |||

|

И *онтр |

Прокофьев | |||

РЬ М61Л.1

ПриМЬмблеиие

<?ля измерения геспетриче: кик pawmpoS релып типе Р65 ГОСТ Р5Т6М 2С'Г

|

Ригг. |

^аси./тзб | |

|

/ |

и. 2 ? | |

|

Пост 1 Лиенов | ||

НЧ

I I

IT it

-

- о** лмемлг roMMu* Ml mmmumbv.

-

- mkuwmVihwc* рел.с

■ и iornfaec» к/ябаяир лп*а4» lr /уммимми аоДша Ли гэнцкм бмрлог» и Йвафосяи

хиобомл vtautu Я5- #М’ Я5* fV5/J.

Замечание:

Выпуклость и Вогнутость основания подошВы определяетея по следующей зависимости;

Выпуклость и Вогнутость основания подошВы-Е.З-г.мм

Полученное значение со знаком •> говорит о Выпуклости основания подошВы

Полученное значение со знаком - говорит о Вогнутости основания подошВы.

Мм Ими«« <«7 iOM ' - •

|

РБ 6161.П.1 | |||||||

|

4* UftftHKK мкяшыичкюв | |||||||

|

0.25 | |||||||

|

ГОСТ К 3№t$-XC3 | |||||||

|

смл теге гост svso-xoo |

ЕВРАЗ ЗСМК | ||||||

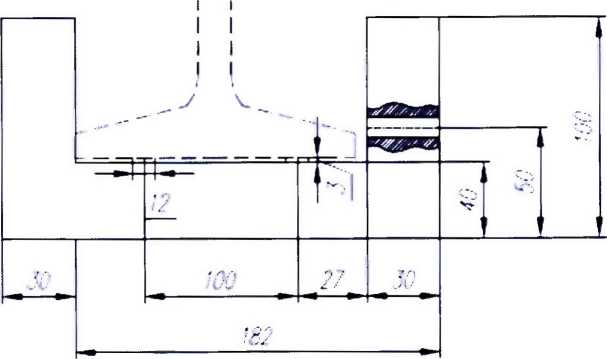

- ширина подошби

ri, •■Xi

1. Обшив допуски по ТОСТ 308951 - пг

8

СУ

С>

0

С

N (joKyv.

Hmtcrtcc ~,с,леиие gw

Псзг

Н кеш-р

Угпй

/7cw менка

Доброго fit>C (UlJ

Сталь С9Г2С ГОСТ 5Э50-200С

голобки

- ширина

Общие допуски по ЮСТ 30893.1 - т.

рб 6161. п.:

Пс дп

N лчу.

Зление jM

Сталь 09Г?С ГОСТ 5950-?0С::

ЕйР43 .<мк

Доб, ru.j

Проб Т контр

лр

|

Лиг. |

va:ca |

vatjm 5: | ||

|

Лис |

[ ■ТисгюС * | |||

'<Р&

КоГЦра<И)>

толщине

шейки

Общие допуски по ТОСТ 30893.1 - т.

Гкдг

Изи Лист

Сиаль 09 Г/С ГОСТ 5Э50-Я0Э

ЕВРАЗ ЗОМК

£о6[юбс)>о: rwJ

Т-армагп А*

Котировал

Присгособленке для измерения геометрических гарамегрсС рельса гипа Р65 ГОСТ Р 51685-2012

П£2^

1КО«!>.1.

Н. кон пр

An a

Шираке клемме qjfg

|

Лиг. |

Масса |

MocuJrd | ||