Методика поверки «Системы оптические измерительные TRScan и TRScan Premium» (МП 203-67-2017)

ФГУП «ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИЧЕСКОЙ СЛУЖБЫ»

ФГУП «вниимс»

УТВЕРЖДАЮ Заместитель директора по производственной метрологии «ВНИИМС» - Н.В. Иванникова «22» сентября 2017 г.

-q3_S ■ о ж Е б

МЕТОДИКА ПОВЕРКИ

МП 203-67-2017г. Москва, 2017

Настоящая методика поверки распространяется на системы оптические измерительные TRScan и TRScan Premium (далее - системы), выпускаемые по технической документации Trimos SA, Швейцария, и устанавливает методы и средства их первичной и периодической поверок.

Первичная поверка также необходима после проведения каждого ремонта. Интервал между поверками - 1 год.

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ-

1.1. При проведении поверки системы должны быть выполнены операции и применены средства поверки, указанные в таблице 1.

Таблица 1

|

Наименование операции |

Номер пункта методики поверки |

Средства поверки |

Проведение операции при | |

|

первичной поверке |

периодической поверке | |||

|

1. Внешний осмотр |

5.1. |

Визуально |

да |

да |

|

2. Опробование |

5.2. |

Визуально |

да |

да |

|

3. Идентификация программного обеспечения |

5.3. |

- |

да |

да |

|

4. Оценка относительной погрешности измерений шероховатости по параметру Ra (при наличии) |

5.4. |

Меры шероховатости с регулярным профилем 1-го или 2-го разряда по ГОСТ 8.296-2015 |

да |

да |

|

5. Оценка абсолютной погрешности измерений по оси Z (при наличии) |

5.5. |

Мера для поверки приборов для измерений шероховатости поверхности PEN 10-1 (Per. № 52740-13) |

да |

да |

Примечание - Допускается применение аналогичных средств измерений, не приведенных в перечне, но обеспечивающих определение (контроль) метрологических харак-теристик поверяемых средств измерений с требуемой точностью.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ-

2.1. При выполнении поверочных работ должны быть выполнены требования промышленной безопасности, регламентированные на предприятии в соответствие с действующим законодательством.

-

2.2. Электронная аппаратура системы должна быть заземлена, во время поверки кожухи электронной аппаратуры должны быть закрыты.

-

2.3. До включения в сеть системы должны быть подключены все кабели связи. Запрещается во время работы системы отсоединять их.

-

3.1. Поверку системы следует проводить при следующих условиях:

-

- температура окружающего воздуха, °C 20±5;

-

- относительная влажность окружающего воздуха, %, не более 65.

-

4.1. Проверить наличие действующих свидетельств о поверке на все средства поверки.

-

4.2. Система и средства поверки выдержать не менее 2 часов в помещении, где проходит поверка.

-

4.3. Систему настроить и привести в рабочее состояние в соответствии с её эксплуатационной документацией.

-

5.1.1. При проведении внешнего осмотра по п.5.1, (далее нумерация согласно таблице 1) установить:

-

- соответствие требованиям технической документации фирмы-изготовителя системы в части комплектности и маркировки;

-

- целостность кабелей связи и электрического питания;

-

- отсутствие на наружных поверхностях системы следов коррозии и механических повреждений, влияющих на её эксплуатационные свойства и ухудшающих её внешний вид.

-

5.1.2. Система считается прошедшей поверку в части внешнего осмотра, если она удовлетворяет всем вышеперечисленным требованиям.

-

5.2.1. При опробовании системы проверить:

-

- отсутствие качания и смещений неподвижно-соединенных деталей и элементов;

-

- плавность и равномерность движения подвижных частей;

-

- работоспособность всех функциональных узлов и режимов.

-

5.2.2. Система считается прошедшей поверку в части опробования, если она удовлетворяет всем вышеперечисленным требованиям.

-

5.3.1. Идентификацию ПО системы провести по следующей методике:

-

- произвести запуск доступного ПО;

-

- проверить наименование программного обеспечения и его версию.

-

5.3.2. Система считается прошедшей поверку в части программного обеспечения, если наименование ПО - Nanoware Measure, версия - не ниже 2.1, а также: наименование ПО - Nanoware Analysis, версия - не ниже 7.4.8164.

-

5.4.1. Относительную погрешность измерений шероховатости по параметру Ra определить с помощью эталонных мер шероховатости с регулярным профилем 1-го или 2-го разряда по ГОСТ 8.296-2015. Для оптических датчиков модификаций: CL1, CL2, CL100 цш, CL300 цш, CL350 pm, CL400 pm, CL600 pm, СЫОО цш 90°, CL300 цш 90°, CL350 цш 90°, CL400 цш 90°, CL600 цш 90°, - необходимо использовать две меры шероховатости 1-го разряда с номинальными значениями Ra < 0,1 мкм и Ra > 0,1 мкм в пределах диапазона измерений системы. Для оптических датчиков модификаций CL3, CL1000 pm, CL1000 цш 90°, CCM-L1 0,2шш, - необходимо использовать одну меру шероховатости 1-го разряда с номинальным значением Ra от 0,1 мкм до 0,4 мкм или 2-го разряда с номинальным значением Ra > 0,4 мкм в пределах диапазона измерений системы. Для оптических датчиков модификаций DHMS1, DHMS2, DHMS3, -необходимо использовать одну меру шероховатости 2-го разряда с номинальным значением Ra < 0,1 мкм в пределах диапазона измерений системы. Измерения провести поочередно с использованием всех имеющихся оптических датчиков.

-

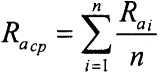

5.4.2. Меру с меньшим номинальным значением установить на измерительный столик системы так, чтобы профиль меры был параллелен оси X системы. Измерения провести на 10 равномерно распределенных по рабочей зоне меры участках. Среднее значение параметра шероховатости Racp меры определить как среднее арифметическое значение по формуле:

(1)

где Ra, - i-oe измеренное значение Ra меры, п - количество измерений.

-

5.4.3. Относительную погрешность измерений шероховатости по параметру Ra определить по формуле:

А/? „ = (RacP R°J . j 0QO/o

(2)

ао р

& а ср

где Ra дс - действительное значение параметра Ra меры, указанное в свидетельстве о поверке на неё.

-

5.4.4. При наличии второй меры повторить для неё пп. 5.4.2-5.4.3.

-

5.4.5. Система считается прошедшей поверку, если относительная погрешность измерений шероховатости по параметру Ra для всех имеющихся датчиков не превышает значений, указанных в таблице 2.

Таблица 2 - Допускаемая относительная погрешность измерений шероховатости по

параметру Ra

|

Модификация оптического датчика |

CL1, CL2, CL100 gm, CL300 gm, CL350 gm, CL400 gm, CL600 gm, CL100 gm 90°, CL300 gm 90°, CL350 gm 90°, CL400 gm 90°, CL600 gm 90° |

CL3, CL1000 gm, CL1000 gm 90°, CCM-L1 0,2mm |

DHMS1, DHMS2, DHMS3 |

|

Пределы допускаемой относительной погрешности измерений шероховатости по параметру Ra, %:

|

10 3 |

3 |

10 |

-

5.5.1. Абсолютную погрешность измерений по оси Z определить с помощью меры для поверки приборов для измерений шероховатости поверхности PEN 10-1 (Per. № 52740-13). Измерения провести поочередно с использованием всех имеющихся оптических датчиков.

-

5.5.2. Меру установить на измерительный столик системы так, чтобы профиль меры был параллелен оси X системы. Измерения произвести в центральном сечении.

-

5.5.3. Провести не менее 5 измерений меры. Абсолютную погрешность для каждого измерения определить по формуле:

(2)

где Zi - измеренное значение меры, полученное при i-ом измерении;

Zdc - действительное значение меры, указанное в свидетельстве о поверке на неё.

-

5.5.4. Система считается прошедшей поверку, если абсолютная погрешность измерений по оси Z не превышает значений, указанных в таблицах 3 и 4.

Таблица 3 - Допускаемая абсолютная погрешность измерений по оси Z для оптических датчиков точечной конфокальной хроматической микроскопии (ССМР)

|

Модификация оптического датчика |

CL1, CL100 gm, CL300 gm, CL350 gm, CL400 gm, CL100 gm 90° |

CL2, CL3, CL4, CL5, CL6, CL600 gm, CL1000 gm, CL2 mm, CL3 mm, CL6 mm, CLIO mm, CL25 mm, CCM-L1 0,2mm |

CL300 gm 90°, CL350 gm 90°, CL400 gm 90°, CL600 gm 90°, CL1000 gm 90°, CL2 mm 90°, CL3 mm 90°, CL6 mm 90°, CLIO mm 90°, CL25 mm 90°, |

|

Пределы допускаемой абсолютной погрешности измерений по оси Z, мкм |

±0,04 |

±2-d |

±4-d |

|

d - разрешение датчика по оси Z, мкм | |||

Таблица 4 - Допускаемая абсолютная погрешность измерений по оси Z для оптических датчиков линейной конфокальной хроматической микроскопии (CCML)

|

Модификация оптического датчика |

CCM-L1 0,2mm |

CCM-L1 1mm |

CCM-L1 4mm |

|

Пределы допускаемой абсолютной погрешности измерений по оси Z, мкм |

±0,08 |

±0,3 |

±1,2 |

6. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

-

6.1. При положительных результатах поверки оформляется свидетельство о поверке по форме приложения 1 Приказа Минпромторга России № 1815 от 02.07.2015 г. Знак поверки в виде оттиска клейма поверителя наносится на свидетельство о поверке. Знак в виде голографической наклейки наносится на систему или свидетельство о поверке.

-

6.2. При отрицательных результатах поверки оформляется извещение о непригодности по форме приложения 2 Приказа Минпромторга России № 1815 от 02.07.2015 г.

-

6.3. Доступ к узлам регулировки (или узлы регулировки) отсутствует, пломбировка системы от несанкционированного доступа не предусмотрена.

Начальник отдела 203

В.Г. Лысенко

Е.А. Милованова

ФГУП «ВНИИМС»

Науч. сотр. отдела 203

ФГУП «ВНИИМС»