Методика поверки «Машины для испытаний пружин и материалов на кручение серии Т» (МП АПМ 30-16)

ОТЗЕТС '■

енерал

О «А

икитин

ня 2016 г.

ЗЕРЖДАЮ директор гресс-М»

МАШИНЫ ДЛЯ ИСПЫТАНИЙ ПРУЖИН И МАТЕРИАЛОВ НА КРУЧЕНИЕ СЕРИИ ТМЕТОДИКА ПОВЕРКИ

МПАПМ 30-16

г. Москва

2016 г.

Настоящая методика распространяется на машины для испытаний пружин и материалов на кручение серии Т (далее - машины) и устанавливает методику их первичной и периодической поверки.

Интервал между периодическими поверками - 1 год.

1 Операции поверкиПри проведении поверки необходимо выполнять операции поверки, указанные в таблице 1.

Таблица 1

|

№ п/п |

Наименование этапа поверки |

№ пункта документа по поверке |

Проведении операции при | |

|

первичной поверке |

периодической поверке | |||

|

1 |

Внешний осмотр |

6.1 |

да |

да |

|

2 |

Опробование, идентификация программного обеспечения |

6.2 |

да |

да |

|

3 |

Определение метрологических характеристик |

6.3 |

да |

да |

|

Определение относительной погрешности измерений крутящего момента силы |

6.3.1 |

да |

да | |

|

Определение абсолютной погрешности измерений угла закручивания |

6.3.2 |

да |

да | |

При получении отрицательного результата по любому пункту таблицы 1, поверка прекращается и машина бракуется.

2. Средства поверки.-

2.1 При проведении поверки должны быть использованы средства поверки, указанные в таблице 2. Средства поверки должны иметь действующие свидетельства о поверке.

Таблица 2

|

№ пункта документа по поверке |

Наименование эталонов, вспомогательных средств поверки и их основные метрологические и технические характеристики |

|

6.3.1 |

Набор гирь (от 0,001кг до 10,0 кг) класса точности F1, (ГОСТ OIML R 111-1-2009), Уровень брусковый 100-0.05, (ГОСТ 9392-89) Рычаги калибровочные из набора калибровочных приспособлений:

|

|

6.3.2 |

Квадрант оптический КО-ЗО в соответствии с ТУ 3-3.1387-82. Диапазон измерений (0 - 360)°, пределы допускаемой абсолютной погрешности -±30" |

2.1 Допускается применение средств поверки не приведенных в таблице 2, но обеспечивающих определение метрологических характеристик машин с требуемой точностью.

3. Требования безопасности-

3.1 Перед проведением поверки следует изучить техническое описание и руководство по эксплуатации (РЭ) на поверяемую машину и измерительные приборы, применяемые при поверке.

-

3.2 К поверке допускаются лица, прошедшие инструктаж по технике безопасности при работе на электроустановках.

-

3.3 Перед проведением поверки должны быть выполнены следующие работы: все детали машины и средства поверки должны быть очищены от пыли и грязи; машина должна быть заземлена.

При проведении поверки должны соблюдаться следующие условия:

Температура окружающей среды, ° С 20±5

Относительная влажность воздуха, %. 65±15

Атмосферное давление, кПа 84-И07

220+|° S0+1

Напряжение и частота питающей сети, В, Гц ^v_l5,

5. Подготовка к поверке5.1. Перед проведением поверки должны быть выполнены следующие подготовительные работы:

проверка полноты комплектности машины и документации на нее;

проверка параметров сети питания;

подготовка вспомогательных приспособлений и устройств;

установка измерительного и технологического оборудования в соответствующих измерительных каналах машины;

перед запуском машины необходимо проверить затяжку всех резьбовых соединений машины;

подбираются захваты и опоры, обеспечивающие надежную установку контрольноизмерительных приборов и вспомогательного оборудования;

проверка исправности инструмента, необходимого для работы с машиной; измерительные приборы и машина до начала выполнения операций поверки должны быть включены и прогреты в течение 30 минут.

6. Проведение поверки-

6.1 Внешний осмотр

При внешнем осмотре проверяется:

отсутствие видимых нарушений покрытий машины;

соответствие номера машины номеру, указанному в технической документации; комплектность машины;

соответствие размеров калибровочного рычага размерам, заявленным в технических характеристиках поверяемой модификации машины.

Должно быть установлено наличие надписей на шильдике машины, определяющих наименование машины и товарный знак предприятия - изготовителя, обозначение и заводской номер машины, год выпуска.

-

6.2 Опробование, идентификация программного обеспечения

-

6.2.1 При опробовании устанавливают работоспособность машины. Опробование проводят в соответствии с требованиями, нормами и методами, установленными в разделе 2 Руководства по эксплуатации (РЭ) машины.

-

При опробовании проверяют:

возможность включения, выключения и функционирования машины; работоспособность органов регулирования и управления;

срабатывание защиты, аварийной сигнализации и блокировки; функционирование индикаторных устройств.

-

6.2.2 Идентификация программного обеспечения.

Для проведения идентификации ПО и подтверждения его соответствия характеристикам, заданным производителем, необходимо запустить ПО в операционной системе ПК. В появившемся основном экране программы «Т series» вызовом «Справки» приложения Т убедится, что в окне справки выводится имя программы и номер версии.

Появившиеся идентификационные данные для поверяемой модификации машины должны соответствовать указанным в таблице 3.

Таблица 3

|

Идентификационное наименование программного обеспечения |

Т Series |

|

Номер версии (идентификационный номер ПО), не ниже |

1.0.3.00 |

Если перечисленные требования не выполняются, машину признают

негодной к применению, дальнейшие операции поверки не производят.

-

6.3 Определение метрологических характеристик

-

6.3.1 Определение относительной погрешности измерений крутящего момента силы

-

6.3.1.1 Расчёт эталонного значения крутящего момента силы (М1этал,)

-

-

Эталонное значение крутящего момента силы (М 'этал>), Н-м в каждой выбранной точке диапазона для поверяемой модификации машины рассчитывают по формуле

этал

(1)

где: т, - номинальная масса z'-ой гири, кг;

g - ускорение свободного падения в месте эксплуатации машины, м/с2 (в данном расчёте должно использоваться значение g, определенное с точностью не хуже ± 0,001 м/с2);

LH0M - длина рычага, мм.

Номинальные массы гирь, необходимые для поверки каждой модификации машины приведены в таблице 4.

Таблица 4

|

Модификация машины |

Диапазон измерений крутящего момента силы |

Номинальные массы гирь, ш, кг |

|

Т-0.01 |

от 0,001 до 0,01 |

0,001; 0,002; 0,005; 0,010 |

|

Т-0.1 |

от 0,01 до 0,1 |

0,001; 0,01; 0,05; 0,1 |

|

Т-2 |

от 0,2 до 2 |

0,02; 0,04; 0,2; 0,4 |

|

Т-20 |

от 2 до 20 |

0,04; 0,4; 2,0; 4,0 |

|

Т-50 |

от 5 до 50 |

0,05; 0,5; 2,5; 5,0 |

|

Т-100 |

от 10 до 100 |

0,1; 1,0; 5,0; 10,0 |

-

6.3.1.2 Измерения с целью определения относительной погрешности измерений крутящего момента силы проводят в следующей последовательности:

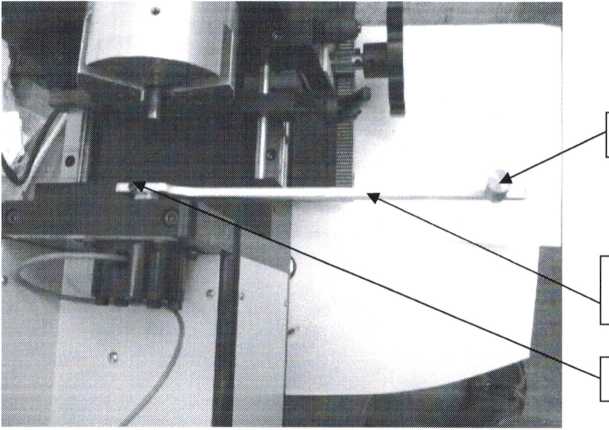

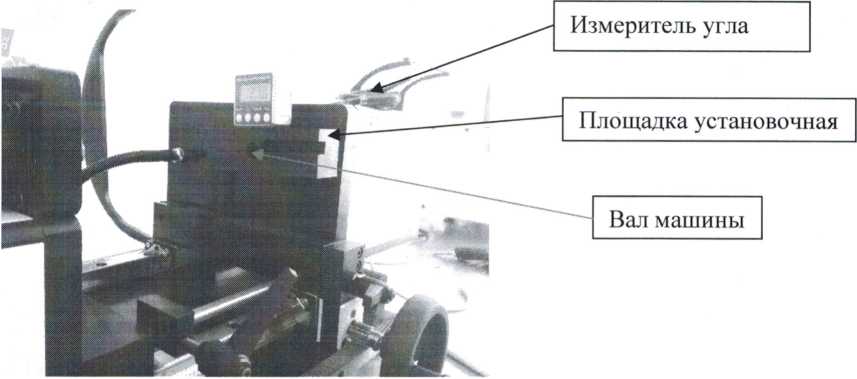

установить и закрепить рычаг калибровочный на вал датчика крутящего момента силы при помощи зажимного винта (Рисунок 1) таким образом, что создаваемый крутящий момент силы был направлен по часовой стрелке;

проверить с помощью уровня брускового отклонение верхней плоскости калибровочного рычага от горизонтали. Угол наклона плоскости не должен выходить за пределы диапазона ±1°;

включить и прогреть машину. Допускается не прогревать машину, если блок электроники был выключен менее 10 минут;

войти в главное меню;

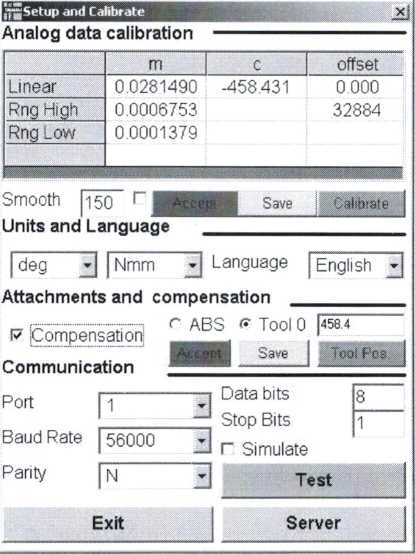

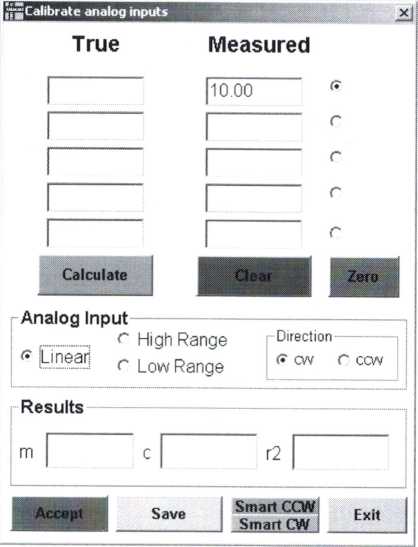

активировать панель «Setup and Calibrate» («Установка и калибровка»), нажав левой клавишей мыши на соответствующей панели главного меню. Вид панели «Установка и калибровка» приведен на рисунке 2;

Калибровочный груз (гиря)

Верхняя плоскость калибровочного рычага

Стопорный винт

Рисунок 1 - Машина для испытаний пружин и материалов на кручение серии Т с установленным калибровочным рычагом

Рисунок 2 - Вид панели «Установка и калибровка»

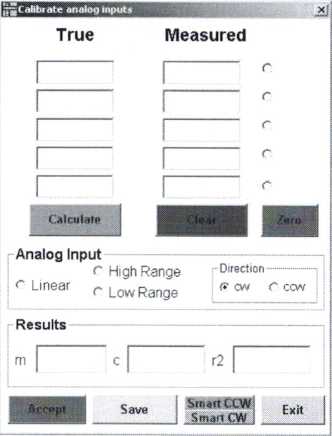

- активировать режим поверки нажатием зеленой кнопки «Calibrate»;

Рисунок 3 - Экранное меню в режиме поверки

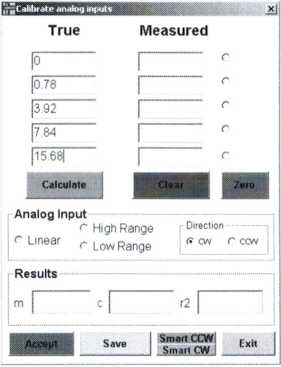

включить режим измерений крутящего момента силы выбрав диапазон, в котором будет осуществляться поверка переключателями «High Range» или «Low Range»; ввести рассчитанные по 6.3.1.1 значения М'дейСтв крутящего момента, которые будут использоваться для поверки выбранной модификации машины в колонку действительных значений «True». Количество поверяемых точек и масса гирь для поверяемой модификации машины выбирается в соответствии с данными таблицы обнулить выходной сигнал датчика крутящего момента силы нажатием кнопки «Zero»;

активировать нулевое значение крутящего момента силы активировав переключатель в первом ряду. (Блок переключателей расположен на панели экранного меню правее столбца «Measured»);

Рисунок 4 - Экранное меню с введенными действительными значениями крутящего момента силы

активировать переключатель второго ряда;

установить на калибровочный рычага набор гирь, масса которого рассчитана для первой калибровочной точки поверяемой модификации машины. Измеренное значение крутящего момента силы отобразится в окне «Measared» второго ряда. Дождитесь стабилизации показаний значения крутящего момента силы;

Рисунок 5 - Пример экранного меню с активированным и измеренным «нулевым» значением крутящего момента силы

активировать переключатель третьего ряда;

выполнить операции предыдущего пункта настоящей методики для рассчитанного крутящего момента силы и соответствующего значения массы калибровочных гирь третьего ряда;

повторите данные операции для остальных поверяемых точек поверяемой модификации машины;

в ходе проведения поверки после снятии грузов с калибровочного рычага следует проверять нулевую точку момента силы. В случае отклонения показаний от нулевого значения при отсутствии калибровочных грузов на рычаге, необходимо обнулять показания крутящего момента силы в поверяемой точке;

после установки последнего набора гирь, определяющего верхнюю границу диапазона измерений поверяемой модификации машины, необходимо нажать кнопку «Calculate». Результаты калибровки отображаются в текстовой строке «Results». Правильность проведенной процедуры поверки (калибровки) подтверждается появлением в графе г2 текстовой строки экранного меню результата кратного 1 (10, 100 и т.д.) Появление в этой графе результата, представленного в виде 0,9999 (9,999, 99,999) не допустимо, в этом случае результаты поверки считаются не действительными и цикл измерений необходимо повторить;

записать полученные значения момента силы Л/' из столбца «Measared» в протокол поверки;

снять и переустановить рычаг на валу датчика машины для осуществления поверки в направлении крутящего момента силы против часовой стрелки;

повторить все вышеперечисленные операции при направлении момента силы против часовой стрелки;

для каждой точки в поверяемом диапазоне выполнить не менее трех измерений для каждого направления создаваемого момента силы;

рассчитать для каждой поверяемой точки средние арифметическое значение крутящего момента силы по формуле

изм. средн

(2)

где:

п - количество выполненных измерений.

-

6.3.1.3 Расчет относительной погрешности измерений крутящего момента силы

Рассчитать в каждой точке относительную погрешность д) измерений крутящего момента силы в соответствии с выражением:

/

этап

этап

(3)

где: 3j - относительная погрешность измерений крутящего момента силы в i-ой

точке, %.

Результаты поверки машины по данному пункту настоящей методики считают положительными, если максимальное значение относительной погрешности измерений крутящего момента силы, рассчитанное по формуле (3) не выходит за пределы ±1%.

-

6.3.2 Определение абсолютной погрешности измерений угла закручивания

Определение абсолютной погрешности измерений угла закручивания выполняют с помощью квадранта оптического в следующей последовательности:

Рисунок 6 - Измерение угла закручивания

-

- активировать панель «Setup and Calibrate» («Установка и калибровка»), нажав левой клавишей мыши на соответствующей панели главного меню (Рисунок 2);

-

- активировать режим поверки нажатием зеленой кнопки «Calibrate» (Рисунок 2);

-

- включить режим измерений угла переключателем «Linear» (Рисунок 7);

Рисунок 7 - Пример экранного меню с активированным режимом поверки угла закручивания в нижней точке диапазона углов.

- активировать переключатель первого ряда. В поле «Measured» верхнего ряда появится текущее значение угла закручивания (Рисунок 7). Значение угла выводится в единицах цифрового кода. Соответствие единиц цифрового кода физической величине угла приведено в таблице 5;

Таблица 5

|

Действительное значение угла, ...° |

Значение угла по шкале цифрового энкодера. Chit |

Действительное значение угла, ...° |

Значение угла по шкале цифрового энкодера, СЬи |

|

30 |

1235 |

570 |

20797 |

|

60 |

2316 |

600 |

21815 |

|

90 |

3384 |

630 |

23000 |

|

120 |

4467 |

660 |

24120 |

|

150 |

5552 |

690 |

25219 |

|

180 |

6663 |

720 |

26235 |

|

210 |

7779 |

750 |

27420 |

|

240 |

8832 |

780 |

28519 |

|

270 |

9941 |

810 |

29592 |

|

300 |

11023 |

840 |

30684 |

|

330 |

12105 |

870 |

31762 |

|

360 |

13168 |

900 |

32854 |

|

390 |

14252 |

930 |

33960 |

|

420 |

15316 |

960 |

34992 |

|

450 |

16416 |

990 |

36158 |

|

480 |

17511 |

1020 |

37258 |

|

510 |

18597 |

1050 |

38334 |

|

540 |

19680 |

1080 |

39409 |

-

- установить в поле «Measured» верхнего ряда угол закручивания как можно ближе к нулевому значению. При этом должно быть выполнено условие, что показание на дисплее показывающего устройства машины на несколько Сьн может превышать нулевое значение. Установка угла производится нажатием кнопок «Smart CCW» зеленого цвета и «Smart CW» синего цвета. Данные кнопки обеспечивают поворот вала машины с заданной скоростью против и по часовой стрелке;

-

- установить на приводной вал машины плоский фланец с установочной площадкой из комплекта приспособлений;

-

- установить на рабочую плоскость фланца квадрант оптический. Закрепить фланец на валу машины таким образом, чтобы показание угла квадранта оптического не выходило за пределы (0±0,1)°;

-

- занести в протокол поверки значение угла в начальной точке, в цифровой форме (Сьц) и в соответствующее значение в угловых градусах (Таблица 5). В этой же точке зафиксировать действительное значение угла со шкалы квадранта оптического и занести в протокол;

-

- повернуть с помощью синей кнопки «Smart CW» фланец углоизмерительного устройства на угол 30°. В окне верхнего ряда отобразится текущее значение угла в цифровом коде;

-

- занести в протокол текущее значение угла закручивания из поля «Measured» верхнего ряда (Рисунок 7) в цифровом коле и в соответствующем значении физической величины из Таблицы 5. Значение угла по шкале эталонного углоизмерительного устройства в данной точке также заносится в протокол;

-

- выполнить приведенную выше процедуру измерений не менее чем в десяти точках, равномерно распределенных в диапазоне измерений углов закручивания для поверяемой модификации машины. В число выбранных точек должны входить и минимальное и максимальное значение угла закручивания в соответствии с диапазоном измерений для выбранной модификации машины;

-

- для каждой выбранной точки выполнить измерения не менее трех раз и найти среднее арифметическое значение (р'Сред по результатам выполненных измерений;

-

- рассчитать абсолютную погрешность измерений для каждой выбранной точки / в соответствии с выражением

Д,= | ^шв-^сред | (4)

где: (р'оейств - показание квадранта оптического в текущей точке, ...°.

Результаты поверки по данному пункту настоящей методики считают положительными, если в диапазоне измерений от 0,1 до 1080 градусов максимальное значение абсолютной погрешности измерений угла закручивания, рассчитанное по формуле (4) не выходит за пределы ±1%.

7 Оформление результатов поверки-

7.1 Результаты поверки оформляются протоколом, составленным в виде сводной таблицы результатов поверки по каждому пункту раздела 6 настоящей методики поверки с указанием предельных числовых значений результатов измерений и их оценки по сравнению с предъявленными требованиями.

-

7.2 При положительных результатах поверки машина признается годной к применению и на нее выдается свидетельство о поверке установленной формы. Знак поверки наносится на свидетельство о поверке в виде наклейки и/или поверительного клейма.

-

7.3 При отрицательных результатах поверки машина признается непригодным к применению и на нее выдается извещение о непригодности установленной формы с указанием основных причин.

Заведующий лабораторией, ученый хранитель ГЭТ 149-2010

Черепанов Б.А.

Саморуков А.А.

Руководитель отдела

ООО «Автопрогресс-М»