Инструкция «Инструкция по поверке машин для испытания материалов на растяжение, сжатие, изгиб и кручение» (233-63)

ИС «Техэксперт: 6 поколение» Интранет

http ://bnd 1 .kodeks.ru/kodeksO 1 /text?nd=552253671 &nh=O&pa...

Инструкция 233-63 по поверке машин для испытания материалов на растяжение, сжатие, изгиб и кручение

Инструкция Гнестандарта СССР от 30.12.1963 N 233-63

Заменен с 01.01.1986 на РД 50-482-84

КОМИТЕТ СТАНДАРТОВ.

MFP И ИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ при СОВЕТЕ МИНИСТРОВ СССР

ИНСТРУКЦИЯ 233—63ПО ПОВЕРКЕ МАШИН ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ, СЖАТИЕ, ИЗГИБ И КРУЧЕНИЕ

Издание официальное

At о с к в л

■х: imj

Инструкция 233-63 по поверке машин для испытания материалов на растяжение, сжатие, изгиб и кручение

Инструкция Гэсстандарта СССР от 30.12.1963 N 233-63

Заменен с 01.01.1986 на РД 50-482-84

УДК 620.17.05.089 6

Ияслрукдия разработана Свердловским филиалом ВНИИМ им Д И Менделеева взамен инструкции 233- -56, утверждена Государственным комитетом стандартов, мер и измерительных приборов СССР 30 декабря 1953 г и введена в действие 1 июня 1964 г

X? 1ПТ1 Тслжлкрг'

ИНСТРУКЦИЯ 233—63

ПО ПОВЕРКЕ МАШИН ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ, СЖАТИЕ, ИЗГИБ И КРУЧЕНИЕ

Инструкция устанавливает методы и средства поверки машин для испытания металлов, материалов и конструкций на растяжение, сжатие, изгиб и кручение при статической нагрхзпс

Инструкция распространяется на испытательные машины, выпускаемые из производства (ГОСТ 7855—6Р и ГОСТ 7762—67) и ремонта, а также находящиеся в применении. Соблюдение настоящей инструкции обязательно для всех организаций и предприятий, производящих поверку вышеуказанных машин

I. НАЗНАЧЕНИЕ И УСТРОЙСТВО

-

1. Машины для испытания материалов при статической нагрузке разделяются

а) по назначению — на машины для испытания металлов, полимерных материалов, текстильных материалов, строительных материалов и изделий,

б) по способу енлоизмерения— на маятниковые, рычажные и машины с упругим элементом.

в) в зависимости от направления прилагаемого усилия — на горизонтальные и вертикальные машины,

г) по метолу деформирования образца — на машины с механическим приводом и машины с гидравлическим приводом

-

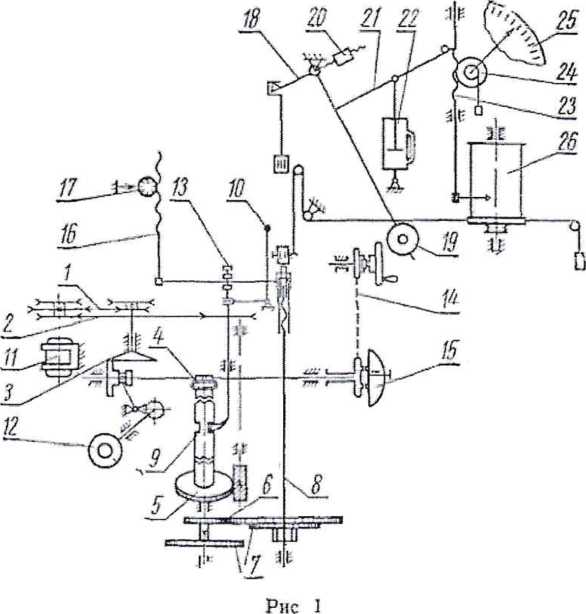

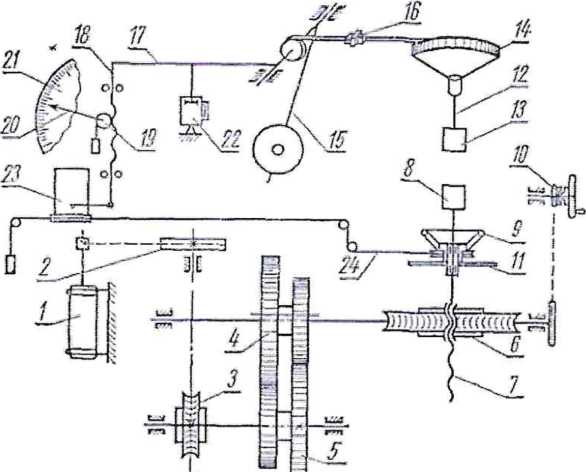

2. Примером разрывной машины с механическим приводом и маятниковым силоизмерителем является машина МР-0,05 (рис 1).

Машина состоит из следующих основных частей привода, сило-измерителя и станины.

Привод машины состоит из двух пар клиноременных передач / и 2, дисково-фрикционной передачи (вариатора) 3, червячных пар 4 и 5, цилиндрических зубчатых пар 6 и 7 и ходового винта 3

Посредством зубчатой муфты 9 и рукоятки 10 реверсируют направление движения активного захвата

При рабочем ходе электродвигатель 11 приводит в движение нижний захват посредством клпнорсмснпой /, фрикционной 3 и

| * С 1/V1I 1970 г вводится в действие ГОСТ 785-5—68

■Xs' ГИ*Тс;

Переиздание Ноябрь 1969 г

3 червячной 4 передач. При обратном ходе — посредством клиноременной 2 и червячной 5 передач.

Изменение скорости перемещения нижнего захвата достигается лимбом 12, связанным с ведомым диском вариатора. С зубчатой муфтой 9 связана штанга, снабженная двумя упорами 13, обеспечивающими автоматическое отклонение привода.

В машине предусмотрен также ручной привод 14, который включается с помощью муфты 15. Па ходовом винту укреплен

кронштейн, соединенный с рейкой 16, вращающей шкалу деформации 17.

Маятниковый силоизмеритель состоит из ломаного рычага 18, на длинном плече которого подвешен диск 19. На длинном плече маятника укреплены штанги противовеса 20 и рычаг 21, к которому присоединен шток масляного амортизатора 22, Рычаг 21 находится в постоянном контакте с рейкой 23, связанной с шестеренкой 24. Последняя находится на одной оси со стрелкой шкалы 25. 11а щите силоизмерителя установлен диаграммный аппарат 26 для записи диаграммы в координатах «нагрузка — деформация».

'X? ’.ТИ “Те.

-

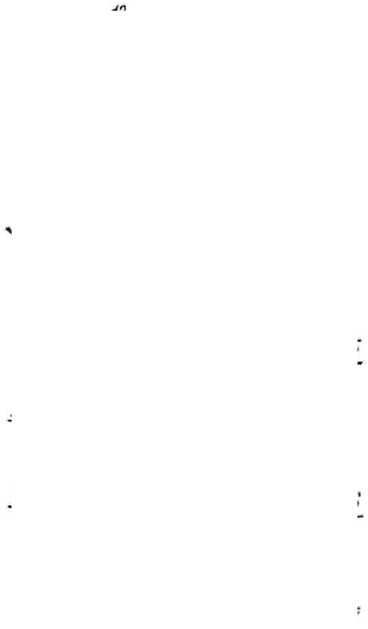

3. На рис. 2 изображена схема разрывной машины РМ-3 для испытания одиночных нитей, топкой металлической проволоки, бумаги и других материалов.

4

Инструкция 233-63 по поверке машин для испытания материалов на растяжение, сжатие, изгиб и кручение

Инструкция Гэсстандарта СССР от 30.12.1963 N 233-63

Заменен с 01.01.1986 на РД 50-482-84

.Машина имеет электродвигатель 1, который при помощи двухступенчатого шкива 2, клиноременной передачи и редуктора вращает грузовой винт «?, перемещая при этом каретку с нижним захватом 4.

Регулирование скорости движения нижнего захвата производится рукояткой 5, вращая которую можно менять положение малого фрикционного диска 6 редуктора по отношению к больше

му диску.

Верхний захват 7 шарнирно подвешен на цепочке, перекинутой через шкив. Зубчатый сектор 8 храпового устройства и маятник силонзмерит ел я 9 р асп о л о -жены на одной оси с этим шкивом. С нижним захватом кестко соединена линейка 10 с миллиметровой шкалом, а с верхним захватом — указатель 11 для отсчета удлинений образца по этой шкале.

Верхний захват, связанный с сектором 8 храпового устройства, при своем перемещении поворачивает маятник силоиз-мерптеля 9, приложенная нагрузка при этом отмечается стрелкой по шкале 12 В момент разрыва испытуемого материала вся маятниковая система задерживается набором из восьми храповых собачек 13, заскакивающих па зубчатый сектор 8 храпового устройства.

Для нижним чальнос ваюг рукоятку 14, отсоединяя тем самым полуганку каретки от червяка. Под действием противовеса 15, соединенного с кареткой стальной лентой, перекинутой через блочек, каретка с нижним захватохм поднимается

подъема кар ет ки с захватом в первона-положенче поворачи-

вверх.

-

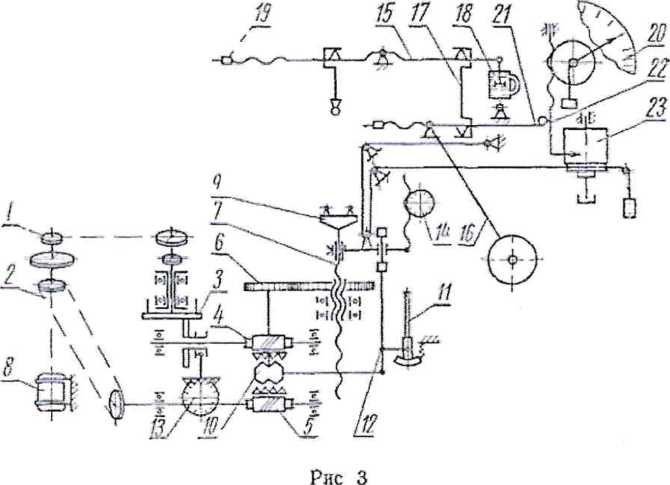

4. На рис. 3 представлена схема машины ДИ с рычажным силонзмсрителем для испытания образцов строительных материалов (древесно-стружечных плит) на поперечный изгиб.

Привод машины состоит из клшюременных передач 1 и 2, дисково-фрикционной передачи (вариатора) 3, червячных пар 4 и 5, цилиндрической зубчатой пары 6 и ходового винта 7.

2 3ak iShB

При рабочем ходе (прямой ход) электродвигатель 8 (приводит в движение опорный стол 9 посредством кливоременпой /, фрикционной 3, червячной 4 и цилиндрической 6 передач.

Посредством клиноременной 2, червячной 5 и цилиндрической б передач производится обратный (холостой) ход опорного стола 9. Реверсирование опорного стола осуществляется муфтой переключения 10, связанной с рукояткой 11.

С муфтой 10 также связана штанга 12 с упорами, обеспечивающими автоматическое отключение привода. Изменение скорости

перемещения опорного стола производится лимбом 13, связанным с ведомым диском вариатора 3. На ходовом винте расположен кронштейн, соединенный с рейкой, вращающей шкалу деформации 14.

Силоизмеритель состоит из рычага 15 и маятника 16, связанных между собой тягой 17. К рычагу подвешен шток поршня масляного успокоителя 18. Противовес 19 уравновешивает вес тяги 17 и штока успокоителя. Маятник связан со стрелкой, вращающейся по шкале нагрузок 20 посредством рычага 21, находящегося в постоянном контакте с зубчатой рейкой 22. На панели енлоизмерителя расположено диаграммное устройство 23, записывающее кривую в координатах «нагрузка—деформация».

-

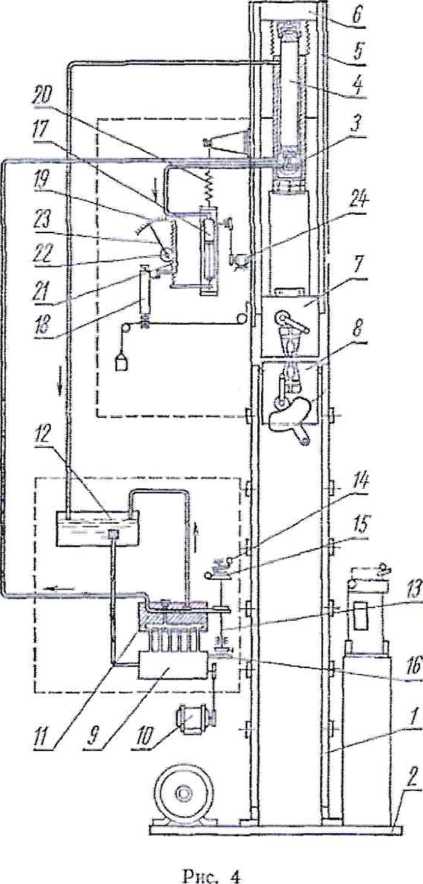

5. Машина с заводским обозначением М.ГР-5 (рис. 4) имеет гидравлический привод и силоизмеритель с упругим элементом.

к Основными узлами машины являются: станина, рабочий ци

линдр с поршнем, захват верхний с траверсой и тягами, захват £ нижний, насосная установка, корпус енлоизмерителя с диаграмм-

Е G

ным аппаратом, цилиндр силокзмерптеля и шкаф с электроаппаратурой.

Станина машины представляет собой литую из чугуна стойку /, прикрепленную к плате 2. Па верхней части стоики укреплен рабочий цилиндр 3 с притертым поршнем 4.

При помощи двух плоских тяг 5 и поперечины 6 с поршнем рабочего цилиндра шарнирно связан верхний захват 7. Нижний захват 8 фиксируется в различных положениях по высоте между полками двутаврового сечения стойки.

Насосная установка представляет собой самостоятельный агрегат, состоящий из следующих механизмов и узлов- шест и пл ун ж ер н ого масля-ного насоса 9 с регулируемой производительностью от 0 до 2,5 л/лшн (типа Д-G) с приводом от электродвигателя 10, маслосборника 11, механизма управления и масляного бака 12 стью в 13 л.

управления

емко-

Механизм насосной

установки состоит из вала 13 с двумя кулачками. Управление вала с кулачками производится рукояткой 14 и маховичком, установленным на червячном валу 15. Рукоятка служит для быстрого изменения производительности насоса, маховичок — для тонкой регулировки производительности насоса.

Нижний кулачок вала управляет перемещением рейки 16 насоса, изменяющей его производительность. Верхний кулачок управляет работой перепускного золотника маслосборника.

'К ТТН -Т<

В корпусе силоизмсритсля смонтированы цилиндр 17, диаграммный аппарат 18, шкала нагрузок 19 и конечный выключатель.

2* 7

Инструкция 233-63 по поверке машин для испытания материалов на растяжение, сжатие, изгиб и кручение

Инструкция Гэсстандарта СССР от 30.12.1963 N 233-63

Заменен с 01.01.1986 на РД 50-482-84

Изменение давления в рабочем цилиндре 3 передается по трубопроводу к цилиндру 17 силомзмерителя. Плунжер силоизмерительного цилиндра, воспринимающий давление, создаваемое в системе, деформирует упругий элемент (винтовую пружину 20), сила сопротивления которого непрерывно уравновешивает давление жидкости на плунжер. При изменении давления в системе плунжер перемещается и вызывает перемещение -рейки 21, с которой при помощи шестеренки 22 связана рабочая стрелка 23 шкалы силоизмерителя. Для уменьшения сил трения плунжера о стенки силоизмерительного цилиндра, последний приводится во вращение с помощью электропривода 24. Изменение предела измерения силы производится за счет смены винтовой пружины 20 и шкалы 19.

Запись диаграммы деформация испытуемого образна производится на барабане диаграммною аппарата. Преобразование линейного перемещения верхнего захвата, т. е. деформации образца, во вращательное движение барабана достигается системой шестерен п шнура, связанного с верхним захватом машины. Нагрузка на диаграмме определяется перемещением рейки силоизмерительного механизма.

-

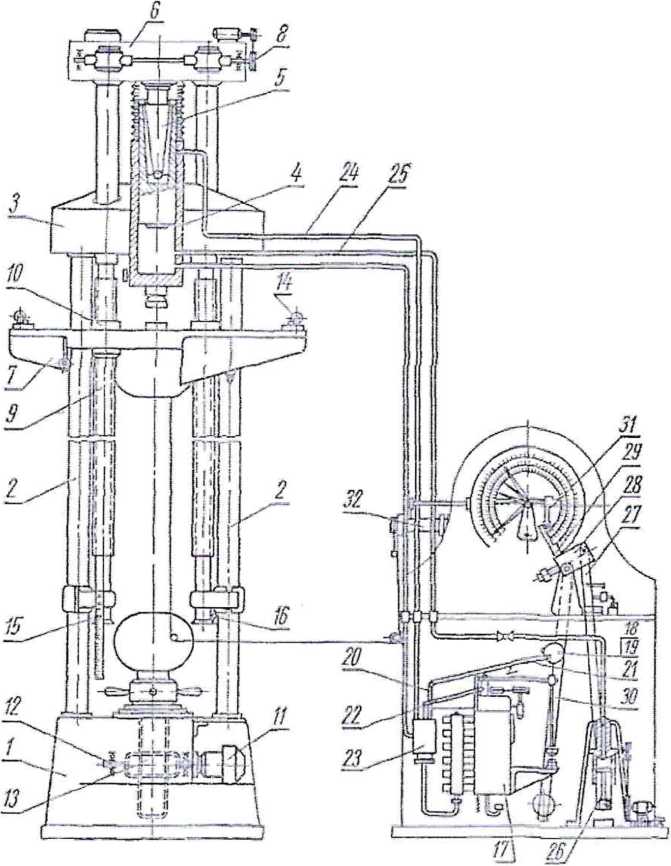

6. Схема универсальной машины ГМС-50 с гидравлическим приводом и маятниковым силоизмерителем изображена на рис. 5.

На чугунном основании 1 машины установлены две колонны 2, связанные наверху неподвижной поперечиной 3. На (этой поперечине расположен рабочий цилиндр 4, поршень 5 которого поднимает верхнюю поперечину 6 при подкачивании масла в цилиндр 4.

Для установки подвижной поперечины 7 по высоте пользуются механическим приводом 8, состоящим из электродвигателя, клиноременной передачи и двух червячных пар, которые преобразуют вращательное движение вала электродвигателя через подъемные винты 9 и гайки 10 в поступательное движение поперечины 7.

Подвижная поперечина 7 является опорной поверхностью для образцов при испытании на сжатие или изгиб.

Механический привод нижнего захвата состоит из элсктродви-гателя 1/, червячной передачи 12 и подъемного винта 13. Червячная шестерня является одновременно гайкой для винта 13, который при се вращении совершает поступательное движение.

Клиновидный нож для И31 иба закрепляется в днище рабочего цилиндра 4, а переставные опоры 14 для горизонтально устанавливаемого образца располагаются на поперечине 7. Для изменения стрелы прогиба образца имеется линейка 15, прикрепленная к одной из колонн, и дисковый указатель, связанный с подъемным винтом 9.

На другой колонне машины смонтирован концевой выключатель 16, действующий на магнитный пускатель электродвигателя & насоса и останавливающий работу последнего в момент достижения рабочим поршнем 5 верхнего предельного положения.

Силоизмернтельное устройство, насос с регулировочными приспособлениями и пусковая аппаратура размещены в пульте управления, расположенном отдельно от машины.

•>с г: Г1Л-Те

Рис. 5

Подача масла в рабочий цилиндр 4 производится шестиплунжерным насосом 17 высокого давления.

Производизольность насоса регулируется изменением величины выхода зубчатой рейки, связанной с поршнем насоса. Механизм управления насосом состоит из рукоятки 18 с круговой шкалой и валика с эксцентриком 19у тяги 20 и рячагов 21 я 22. При вращении рукоятки 18 эксцентрик 19 поднимает (или опускает) ры-

9

чаг 21, а вместе с тем и рычаг 22, связанный тягой с зубчатой рейкой насоса 77.

Для разгруження машины в насосной установке предусмотрен перепускной золотник 23. Управление этим золотником производится также рукояткой 18.

Для разгруження рукоятку 18 вращают против часовой стрелки, при этом эксцентрик 19 посредством рычага 21 п тяги 20 перемещает перепускной золотник кверху до тех пор, пока нагнетательный маслопровод от насоса к рабочему цилиндру 4 на замкнется на бачок насоса.

Для устранения пульсации масла в цилиндре 4 на нагнетательном маслопроводе установлен обратный шариковый клапан. Масло, накапливающееся между поршнем и цилиндром, удаляется по маслопроводу 24.

Нагрузка, прилагаемая к образцу, измеряется маятниковым енлоизмернтелем. Изменение давления масла в рабочем цилиндре 4 передается по трубопроводу 25 поршеньку 26 силоизмерителя. Перемещение этого поршенька вызывает посредством тяг 27 поворот рычага 28 н вместе с ним поворот толкателя 29. Одновременно с поворотом рычага 28 отклоняется штанга маятника 30 до тех пор, пока его момент силы не уравновесит момент силы, приложенной от поршенька силоизмерителя к рычагу 28.

Толкатель 29 перемещает зубчатую рейку 37, вращающую шестерню, на оси которой насажена стрелка шкалы силоизмерителя.

Автоматическая запись диаграммы испытания производится па барабане 32. Преобразование линейного перемещения поперечины 6 во вращательное движение барабана осуществляется шнуром (нитью) через систему роликов. Самописец, жестко насаженный на зубчатую рейку 31, полностью повторяет ее движение.

Для плавного опускания маятника после разрушения испытуемого образца в трубопроводе 25 установлен клапанный тормоз.

Для поддержатшя заданной нагрузки (nie более 25 т) в течение длительного времени машина оборудована электроавтоматикой, которая работает следующим образом: на шкале силоизмерителя, кроме рабочей стрелки, имеются еще две контактные стрелки, ограничивающие верхний и нижний пределы заданной нагрузки в интервале по менее трех делений шкалы силоизмерителя.

X' ■ IИ Гс;

Как только требуемую нагрузку приложат к испытуемому образцу, включается электроавтоматика. Давление в системе регулируется так, чтобы рабочая стрелка силоизмерителя медленно вращалась налево, против часовой стрелки. В тот момент, когда рабочая стрелка совпадает с нижней контактной стрелкой, замыкаются контакты, включающие электромагнит, который, подтягивая рычаг, увеличивает производительность масляного насоса; нагрузка на образец повышается и рабочая стрелка начинает вращаться ло часовой стрелке пока не натолкнется ла верхнюю кон-

10

тактную стрелку; в этот момент отключается электродвигатель насоса и нагрузка опять падает.

-

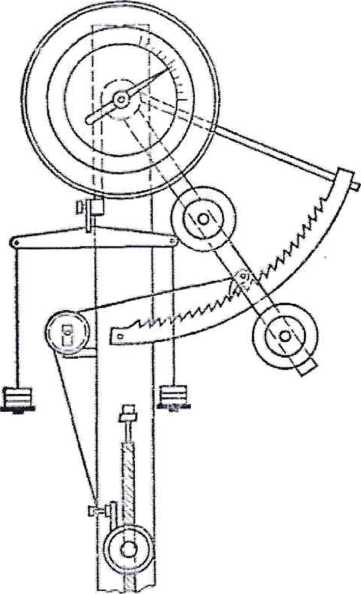

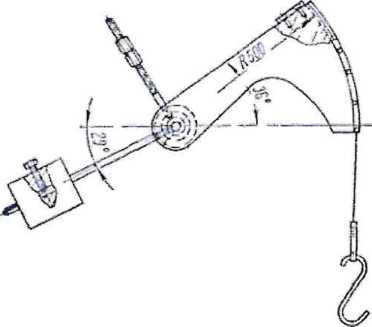

7. Схема вертикальной машины с заводским обозначением КМ-50 для испытания на кручение изображена на рис. 6.

Основными узлами машины являются: станина, механизм деформирования образца (привод машины), механизм измерителя крутящего момента с аппаратом для записи диаграммы деформации образца.

П

Рис 6

Станина машины представляет собой жесткую раму, образованную корпусом привода, двумя колоннами и верхней поперечиной. Во внутренней полости корпуса привода, выполненного из чугунной отливки, размещаются детали привода машины. На стойках укрепляются щиток с деталями измерителя крутящего момента и диаграммным аппаратом, а также ручной привод. Верхняя поперечина, связывающая стойки станины, состоит из корпуса и крышки. Внутри корпуса поперечины размещаются шпиндель верхнего захвата и детали рычажно-маятникового измерителя крутящего момента.

Привод машины включает в себя электродвигатель /, клиноременную передачу- 2, две пары червячных передач 3 и 6’, две пары зубчатых передач 4 и 5, которые включаются при работе в отдельности для создания вращения активного захвата 8 со скоростью 0,3 пли 1 об/мин. При работе ручным приводим 10 зубчатые передачи 4 и 5 отключаются с помощью выдвижной шпонки и движе-

11 ине передается от рукоятки ручного привода через цепную передачу и червячную пару ходовому винту 7 с активным захватом 8. Для изменения расстояния между захватами служит маховичок 9, расположенный на ходовом винте.

Отсчет угла закручивания в пределах 360е производится ио шкале 11 с ценой деления в 11 2 3 4. Для отсчета целых оборотов имеется счетчик с пределом измерения 10 оборотов. Показания во шкале углов закручивания соответствуют относительному повороту захватов машины, так как поправка на поворот верхнего захвата вносится автоматически корректирующим приспособлением.

Измеритель крутящего момента состоит из сектора 14, маятника 15, связанных между собой гибкой лентой 16. Сектор насажен на шпиндель 12, с которым связан верхний захват 13. Сопротивление образца закручиванию уравновешивается моментом маятника. При отклонении маятник с помощью поводка 17 перемещает зубчатую рейку 18. приводящую во вращение шестеренку 19 вместе с рабочей стрелкой 20. В зависимости от отклонения маятника, стрелка, двигаясь по круговой шкале 21, показывает величину крутящего момента, действующего на образец.

Изменение предела измерения шкалы измерителя моментов производится за счет сменных грузов маятника. Для предотвращения резкого падения маятника после разрушения образца служит масляный амортизатор 22.

Для записи диаграммы деформации образца при кручении имеется диаграммный аппарат 23. Ио вертикали на барабане диаграммного аппарата производится запись крутящего момента. Угол закручивания образца передается на барабан нитыо 24, укрепленной па шкиве, насаженном па ходовой винт машины.

'И? УГГИ "Тс;

-

9. При поверке машин для испытания механических свойств материалов применяются:

а) образцовые переносные динамометры по ГОСТ 9500—60 при поверке машин для испытания на растяжение, сжатие и изгиб;

б) образцовые переносные моментомеры при поверке машин для испытания в а кручение;

в) контрольные рычаги,

г) гири 4 5-го классов но ГОСТ 7328—05;

д) штангенциркуль с ценой деления 0,02 мм;

е.) уровень по ГОСТ 9392—60;

ж) термометр с ценой деления 0,5 С.

II р и м е ч а н и е Допускается применение динамометров, выпущенных из производства до введения ГОСТ <гЛОО—>60 при условии, если они имеют (погрешность не более от величины измеряемого усилия я разность показаний

при прямом и обратном ходе при 50% нагрузки не более 1,5%

III. ПОВЕРКА

-

10. При внешнем осмотре необходимо убедиться в том, что машина удовлетворяет следующим требованиям:

а) машина должна быть установлена в чистом и сухом помещении с равномерной температурой;

б) машина должна быть установлена по отвесу или выверена по уровню и укреплена на фундаменте пли на полу, предохраненных от вибрации. Базовые поверхности, к которым прикладывается уровень при выверке машины, должны быть указаны в руководстве по пользованию машиной. Допускаемые отклонения базовых ловерхностей или отклонения отвесов устанавливаются при проектировании машины и также указываются в руководстве по пользованию;

в) подводка тока должна быть изолирована и предохранена от возможности механического повреждения (временная электропроводка не допускается), корпусы электродвигателей, станины и другие части машины, соприкасающиеся с проводкой, должны быть заземлены;

г) все трущиеся и вращающиеся части машин должны быть смазаны маслом, нс содержащим кислот. Не допускается обильная смазка или загрязнение подшипников в шарнирах силоизмерителя, так как это понижает его чувствительность. Направляющие, поверхности зажимных губок и центрирующих сферических шарниров рекомендуется смазывать смесью графитной пудры с вазелином.

Резервуары машин с гидравлическим приводом должны быть заполнены рабочей жидкостью в количестве, необходимом для работы;

• X? •! П1 *Т<

д) призмы и подушки, имеющиеся на рычаге силопзмерителя, должны иметь в своих гнездах плотную посадку без подкладок, зарубов и т. и., рабочие поверхности этих деталей нс должны иметь изъянов, плен, раковин и других дефектов; рабочие ребра призм и подушек должны быть перпендикулярны к продольной оси ры-

13 чага. Твердость и шероховатость рабочих поверхностей призм и подушек должны соответствовать требованиям ГОСТ 9509—68;

е) на направляющих поверхностях зажимных губок, сферических центрирующих шарнирах, опорных столиках, применяемых для испытания па сжатие и изгиб, не должно быть заусенцев, вмятин пли других повреждений, а также следов коррозии; не допускается какое бы то ни было загрязнение машины;

ж) противовесы у силоизмсрителей должны быть надежно закреплены;

з) на машине, а также пульте управления должны быть обозначены: наименование организация, в которую входит предприятие-поставщик. наименование или товарный знак предприятия-поставщика, местонахождение предприятия-поставщика (город или условный адрес), обозначение машины, порядковый номер по заводской системе нумерации, год выпуска, номер стандарта, если требования на эти машины установлены соответствующим стандартом;

и) машины должны иметь самопишущие диаграммные устройства с основными параметрами, указанными в табл. 2 и 3 ГОСТ 7855—6 Г.

-

II. Проверка взаимодействия отдельных узлов и механизмов машины производится путем опробования на холостом и рабочем режимах работы. При этом устанавливается, что машина обеспечивает:

а) плавность статического нагружения и разгружения без ударов, толчков и пульсации;

б) возможность приостанавливать нагружение с точностью одного наименьшего деления применяемой шкалы нагрузки и сохранять показание нагрузки в течение не менее 30 сек. Машины с механическим приводом должны соответствовать этому требованию при пользовании ручным приводом, а машины с гидравлическим приводом при включенном насосе;

в) возвращение указательной стрелки енлоизмерителя на пуль после снятия нагрузки (допускается невозвращение стрелки на нуль па 0,5 деления шкалы);

г) фиксацию с помощью контрольной стрелки показания наибольшею усилия при испытании образцов, деталей и изделий;

д) автоматическое поддержание заданной нагрузки в течение не менее 20 лшн для гидравлических машин со стабилизатором давления или с электроавтоматичсскпм устройством. При этом колебания стрелки енлоизмерителя допускаются в пределах трех малых делений шкалы;

с) достижение предельной 'нагрузки при сведенных вплотную опорных плитах (без испытуемого образца) и работе насоса у гидравлических машин с производительностью в пределах половины ее поминального значения**;

F-

? * С 1/VII 1970 г вводится в действие ГОСТ 7855—68.

Р ** Требование относится к машинам, выпускаемым по ГОСТ 7855—61.

g И

Инструкция 233-63 по поверке машин для испытания материалов на растяжение, сжатие, изгиб и кручение

Инструкция Гзсстандарта СССР от 30.12.1963 N 233-63

Заменен с 01.01.1986 на РД 50-482-84

ж) отсутствие течи масла через уплотнения в вентилях и местях соединений маслопроводов;

з) отключение нагружающего устройства машины конечными выключателями >при нагрузке на 2—5% выше предела измерения по шкале, а также срабатывание у гидравлических машин предохрани тельного клапана при нагрузке aia 2—5% выше предела измерения машины при отсутствии течи в гидравлической системе;

и) автоматическое отклонение шкалы удлинения в момент разрыва образца*;

к) автоматическое отключение механизма передвижения подвижных захватов в крайних положениях;

л) нанесение пером самопишущего устройства ровной непре-Р5 лвпой линии толщиной не более 0,5 л'лц

м) легкость и плавность перемещения зажимных губок в направляющих захвата;

н) отсутствие смещения указателя силоизмерителя (рабочей стрелки) с нуля при различных установившихся скоростях перемещения активного захвата у гидравлических машин (кроме машины МГР-5) на холостом режиме работы;

о) возвращение на нуль указателя силоизмерителя (рабочей стрелки) при выводе вручную силоизмерителя из состояния равновесия;

п) легкий и плавный ход без затираний механизма перемещения захвата;

р) равномерное расстояние между рабочей, а также контрольной стрелками и плоскостью циферблата силоизмерителя. Деления, цифры и обозначения на шкалах должны быть четкими. Ширина отметок шкал должна быть не более 0,2 расстояния между отметками наименьшего деления шкалы и не превышать 1 мм. Рабочая стрелка должна располагаться в одной плоскости с циферблатом или над циферблатом. При расположении стрелки в одной плоскости с циферблатом зазор между концом стрелки и шкалой циферблата должен быть не более 1 мм. При расположении стрелки циферблатного указателя над плоскостью циферблата конец стрелки должен перекрывать от 0,25 до 0,75 длины наименьшей отметки шкалы циферблата. Зазор между плоскостью циферблата и стрелкой должен быть нс более 2 мм.

Толщина указательного конца стрелки должна быть не более ширины наименьшей отметки шкалы.

При движении в пределах рабочего участка шкалы, контрольная и рабочая стрелки должны находиться в одной плоскости, перпендикулярной к плоскости циферблата. Цена наименьшего деления шкалы должна быть не более удвоенной допускаемой погрешности первой точки измерения по шкало при расстоянии между делениями не менее 1,5 л/лц

X' ги

Инструкция 233-63 по поверке машин для испытания материалов на растяжение, сжатие, изгиб и кручение

Инструкция Гэсстандарта СССР от 30.12.1963 N 233-63

Заменен с 01.01.1986 на РД 50-482-84

с) плавный возврат рабочей стрелки на нуль после разрушения образца при любой нагрузке;

т) центрирование испытуемого образца относительно оси приложения усилия. Отклонение от соосности захватов не должно превышать у машин на растяжение I мм на длине 1000 мм, а у машин на кручение 0,2 мм.

П р и м с ч а и и я:

-

1 Выполнение требовании, указанных в подпунктах е, р, т, контролируется при выпуске машин из производства и ремонта и обеспечивается приемкой отдела технического контроля

-

2 Выполнение требований, указанных п подпунктах г, и, с, контролируется при. испытании иа машине 2-4-3 образцов

-

3 Если при внешнем осмотре, а также при контроле взаимодействия узлов и механизмов машины будут обнаружены неисправности, то поверка машины приостанавливается впредь до устранения обнаруженных неисправностей

-

12. Поверка правильности показаний силоизмерителытого механизма машины заключается в сравнении показаний машины с образцовыми гирями (метод поверки непосредственным нагружением) или с показаниями образцовых динамометров и моментомеров (косвенный метод) с целью определения погрешности, т. е. разности между показаниями машины и действительными значениями нагрузки.

Поверка правильности показаний включает в себя следующие операции

а) подготовку и установку на испытательной машине средств поверки (гиредержателей, рычагов, динамометорв или моментомеров) ;

б) сравнение показаний машины с показаниями образцовых динамометров или моментомеров и образцовыми гирями;

в) вычисление погрешности.

Выполнение операции подпункта б должно производиться при температуре окружающей среды 20±5°С.

-

13. Подготовка испытательной машины к поверке производится в следующем порядке:

а) выбираются захваты или приспособления для установки и закрепления поверочных средств на машине;

б) устанавливаются поверочные средства на машине;

в) проверяегся соответствие съемных грузов шкале силоизме-рителя;

г) поверяемая машина и отсчетное приспособление динамометра или моментомера приводятся к нулевым или принятым за нуль отметкам шкалы,

д) машина и заложенный в нее динамометр или моментомер предварительпо обжимаются;

с) машина разгружается и окончательно устанавливается указатель машины и образцово!о прибора на пуль

’X" I IS Те?

-

14. Метол поверки непосредственным нагружением заключается в подвешивании гирь 4—5-го классов к захвату машины, соединенному с силоизмерительным механизмом (рис. 7). На практике

16

Инструкция 233-63 по поверке машин для испытания материалов на растяжение, сжатие, изгиб и кручение

Инструкция Гэсстандарта СССР от 30.12.1963 N 233-63

Заменен с 01.01.1986 на РД 50-482-84

оказывает.

не

развивающих большие усилия.

ТИ Тс;

этот метод применяется главным образом при поверке машин с предельными нагрузками до 1000 кгс.

При нагружении машины гирями следует учитывать массу коромысла с поддонами, посредством которых гири подвешиваются к захвату. Массу поддонов и коромысла определяют с той же точностью, что и массу гирь.

При поверке следует «помещать гири на поддон (Постепенно и плавно.

Метод поверки непосредственным нагружением является наиболее точным, так как образцовые гири могут быть поверены с такой точностью, которая недостижима для других силоизмерите-лей. Недостатком этого метода является невозможность поверки горизонтальных машин и машин,

-

15. Применение контрольных рычагов при поверке испытательных машин имеет целью уменьшение веса прилагаемых грузов при использовании неравноплечего рычага или системы из двух рычагов (рис. 8).

Приступая к поверке, с помощью неравноплечих рычагов необходимо уравновесить поверяемую машину с установленными на пей рычагами. Вес рычагов и ги редер ж атслей может быть учтен путем включения веса их в первую ступень нагрузки. Если вес рычагов и гиредержа^елей неизвестен, то можно, установив их на машину, вращением рейки привести стрелку силоизмерителя к нулю машины (условный нуль). В тех случаях, когда рычаги не подвешиваются к верхнему захват}7 машины (например, при поверке машин, работающих на сжатие), вес их никакого влияния на показания силоизмеритсля Искомая величина усилия равна весу гирь, умноженному на соответствующее. отношение плеч.

Точность метода поверки контрольными рычагами определяется в основном точностью измерения плеч рычагов и качеством опорных призм.

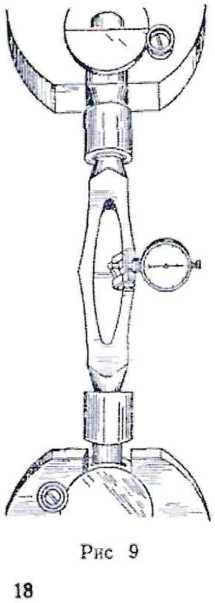

IG. Для поверки испытательных машин наиболее широко применяются образцовые переносные динамометры.

17

Для поверки машины выбирается динамометр, номинальное значение нагрузки которого должно соответствовать предельному значению шкалы поверяемой машины.

При поверке образцовым динамометром он устанавливается в захваты машины (рис. 9) так, чтобы растягивающие или сжимающие усилия, прикладываемые к динамометру, были натравлены но его оси. Затем отсчетное приспособление динамометра и шкала силоизмерителя поверяемой машины устанавливаются па нуль. Поверяемая машина и заложенный в нее динамометр подвергаются предварительиотлу обжатию с выдержкой в течение 5 мин нагрузкой, равной предельному значению шкалы машины. После разгрузки отсчетное приспособление динамометра и силонзмеритель машины, при наличии смещения, вновь устанавливают на нуль и производят дальнейшую поверку.

При поверке следует указатель отсчетного приспособления динамометра плавно подводить к делению шкалы, соответствующему нагрузке на данной ступени, не допуская возвратных движений стрелки, и одновременно производить отсчет 110 веряемои машины

Гидр я вл 11 ч ески й динам ом етр вастся в поверяемую машину не

X' • ITHIV

шкале по-

заклады-менее чем

за 4 ч до поверки для выравнивания температуры динамометра и машины.

Поверка показаний машины при помощи гидравлического динамометра должна производиться при постоянной температуре помещения (колебания температуры должны быть не более чем на 1СС).

П р и м с ч а и и е Если при повс-ркс машины нет соответствующего динамометра. то можно пользоваться двумя динамометрами

Например предельное значение шкалы пагрузок 25000 кге, а соответствующего динамометра до 25000 кге нс имеется Разрешается пользоваться динамометром с номинальным значением нагрузки до 20000 кге и динамометром до 5000 кге для поверки нагрузки 25000 кге

17 Поверка машин для испытания на кручение производится

или прилагаемого к машине поверочного

при помощи моментомера рыча! а. Выбор моментомера для поверки и установка его в захватах машины производится аналогично выбору динамометра и его установки в захватах машины (и. 16).

Поверочный рычаг устанавливается в захват машины, соединенный с силоизмери-телем. На конце рычага подвешивается поддон для гирь, уравно-в с ш и в а ю щ и х р а з в и -ваемый машиной крутящий момент. На рис. 10 изображен рычаг для поверки машины К-50, у которого для подвешивания гирь используется гибкая стальная лепта.

-

18. Поверка машин вышеперечисленными методами производится по каждой шкале, начиная с 0,1 предельного значения шкалы. но не ниже 0,04 от наибольшего усилия, развиваемого машиной.

Многошкальиые гидравлические машины, имеющие два поршня, следует рассматривать как сдвоенные и величину 0,02 надо брать для шкал каждого поршня отдельно.

По каждой шкале поверка производится не менее чем в пяти точках, равномерно распределенных в пределах рабочего диапазона измерения

’X Г ТИ Пс.'

Рекомендуется выбирать точки, соответствующие 10, 20, 50, 80, 100% предельного значения шкалы Поверка по каждой точке производи юя не менее трех раз как при нагружении от нуля до предельного значения шкалы (прямой ход), так и при разгружепии от предельного значения шкалы от нуля (обратный ход). Нагружение и разгружение машины должно производиться медленно и плавно.

19

Для оценки влияния сил трения на оси контрольной отделки на показания нагрузки рекомендуется производить поверку по выбранным точкам шкалы «при дополнительном четвертом ходе нагружения с подключенной контрольной стрелкой. Отсчеты нагрузок по шкалам следует производить с точностью до 0,5 деления шкалы.

Поверка испытательных машин с маятниковым силоизмерите-лем, снабженным храповыми собачками, производится при опущенных собачках; в случае невозможности производить поверку при опущенных собачках допускается производить поверку при поднятых собачках.

Примечание. Для испытательных машин, находящихся в эксплуатации, при работе на которых нс требуется обратный ход, поверка показаний нагрузок по шкалам при обратном ходе может не производиться.

-

19. В результате поверки для каждой ступени нагружения по среднему арифметическому значению из трех отсчетов определяется:

а) абсолютная погрешность (А), выраженная в кге;

б) относительная погрешность, выраженная в процентах от из-меряемой силы.

Абсолютная погрешность (А) показаний машины вычисляется как разность между средним арифметическим значением нагрузки (Л) из трех отсчетов, отсчитанных по шкале машины, и действительной нагрузкой (Р) с соблюдением знака, т. е.

А ± _ Р),

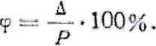

Относительная погрешность (ф) вычисляется по формуле:

Аналогично вычисляется абсолютная и относительная погрешности и для четвертого хода нагружения с подключенной контрольной стрелкой.

-

20. Вычисленные па основании результатов поверки относительные погрешности показаний ’нагрузок по шкалам машины должны быть нс более допускаемой погрешности, равной ±>1%.

Отдельные типы машин могут изготовляться но утвержденным в установленном порядке чертежам с разрешения Комитета стандартов, мер и измерительных приборов при Совете 'Министров ■СССР с погрешностью более Г%,

П р и м е ч а в и я:

-

1. Для испытательных машин, выпускаемых по требованию заказчика для ■особо точных измерений с пониженным пределом допускаемой погрешности (±0,5%j, относительные погрешности не должны превышать допускаемой величины, установленной при их выпуске. Для поверки таких машин используются образцовые динамометры 1-го разряда или специально отобранные динамометры 3-го разряда с погрешностью не более 0,2%*.

■х: гги-Ik-'

-

2. Для разрывных машин, предназначенных для йены гания резины, относительные погрешности при обратных ходах могут достигать значений, не. превышающих ±2%.

20

-

3. При поверке многошкалышх машин может быть забракована одна (не наибольшая) шкала, но машина считается пригодной для работы по остальным шкалам.

-

21. Вариация показаний в каждой поверяемой точке определяется как разность между наибольшим и наименьшим значением силы при трех отсчетах. Определенная относительная вариация, отдельно при прямом и обратном ходах, должна быть не более допускаемой вариации, равной 1%.

-

22. Определение чувствительности силоизмерителя для каждой шкалы машины производится при нагрузках, соответствующих 0,1 от предельного значения шкалы и предельному значению, когда при поверке машины применяется метол непосредственного нагружения, и при нагрузках, соответствующих 0,1 и 0,5 предельного значения шкалы, когда ■поверка машины производится образцовыми динамометрами или моментомерами.

Для определения чувствительности к вышеуказанным нагрузкам необходимо добавлять в снимать дополнительную нагрузку, вызывающую перемещение стрелки в обе стороны от первоначальной отметки.

При этом чувствительность при нагрузке в 0,1 от предела измерения шкалы должна быть такой, чтобы стрелка под действием дополнительной нагрузки, соответствующей 0,5 цены деления шкалы, перемещалась на расстояние -не менее, чем 0,5 деления шкалы. При нагрузках в 0,5 от предела шкалы и предельной чувствительность должна соответствовать пене деления шкалы.

Пределы измерения динамометров и моментомеров, применяемых при определении чувствительности, должны быть не более 0,5 предела измерения шкалы поверяемой машины.

Примечание. Для разрывных машин для испытания резины определяется порог чувствительности, который не должен превышать цены деления шкалы нагрузок при нижнем пределе рабочего диапазона измерений.

-

23. Для поверки шкалы деформации используется образец из пластичного материала, который устанавливается в захватах поверяемой машины. После предварительного деформирования образца, он подвергается растяжению (проскальзывание образца при его деформировании не допускается). При этом измеряют с помощью штангенциркуля расстояние между захватами и сравнивают полученные результаты с показаниями шкалы. Отклонения в показаниях шкалы допускаются в пределах ±1 мм.

Поверка шкалы, определяющей расстояние между опорами при испытании иа изгиб, производится сравнением действительного расстояния между осями валиков, опор, измеренного штангенциркулем, с отсчетом по шкале. Указанное сравнение рекомендуется производить при установочном расстоянии между опорами в 300 и G00 мм и максимальном значении шкалы. Погрешность шкалы не должна превышать ± 1 мм.

X' Г1Г1.-

Расстояния между осями валиков опор и осью ножа должны быть одинаковыми с допускаемыми отклонениями ±1 мм.

21

Инструкция 233-63 по поверке машин для испытания материалов на растяжение, сжатие, изгиб и кручение

Инструкция Гэсстандарта СССР от 30.12.1963 N 233-63

Заменен с 01.01.1986 на РД 50-482-84

-

24. Проверка диаграммного аппарата сводится к определению погрешности записи деформации и нагрузок (моментов).

Для определения погрешности записи деформации необходимо медленно на холостом ходу перемещать захват или вращать вал. В процессе перемещения (вращения) захвата через каждые 5 мм (5е) на миллиметровой бумаге наносятся отметки.

Расстояния между отметками должны быть одинаковыми и соответствовать перемещению захвата с учетом масштаба.

Допускаемые погрешности записи по диаграмме перемещения активного захвата должны быть не более !±2%.

Для определения погрешности записи нагрузок (моментов) необходимо закрепить в захватах машины жесткий образец, который нагружается до наибольшего значения усилия, иля момента, характеризующего одну из шкал силоизмерителя. В процессе нарастания нагрузки или момента нулевое, десятое и конечное значения шкалы отмечаются линиями на диаграммной бумаге барабана. Расстояние между линиями должно быть одинаковым с отклонениями, не превышающими ‘±0,5 мм, а расстояние между крайними линиями должно находиться в пределах ±1% от номинального значения высоты ординаты диаграммы, соответствующей предельному значению шкалы.

Погрешность записи нагрузок при поверке машин для испытания резины не должна превышать ±2% от измеряемой величины.

Примечание. При масштабе записи деформации на диаграммном аппарате 1 : 1 погрешность записи деформации до 25 лг.ч не должна превышать г±0,5 леи.

IV. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

-

25. На «машины, прошедшие поверку согласно настоящей инструкции с положительным результатом, выдается свидетельство установленной формы.

На машины, поверенные на заводе-изготовителе, выдается выпускной аттестат.

При ведомственной поверке делается соответствующая отметка в паспорте машины.

Каждая машина должна иметь журнал, в который заносятся результаты поверки по форме, указанной в приложении.

2G. Машины, не удовлетворяющие требованиям настоящей инструкции, к обращению не допускаются и свидетельство на них не выдается.

Замена

ГОСТ 7323—65 введен взамен ГОСТ 7328—61.

ГОСТ 7762—67 введен взамен ГОСТ 7762—55.

ГОСТ 9509- 68 введен взамен ГОСТ 9509—60.

И. I, Г13 “Тс;

22

ПРИЛОЖЕНИЕ

ПРОТОКОЛ государственной поверки испытательной машины

-

1. Наименование машины----------——----—■—--------------

-

2. Принадлежность——---------------------------—— ----

-

3. Завод-изготовитель -------—----

-

4. Дата поверки-------------------------

-

5. Место поверки------------

-

6. Температура в помещении-----—— ---t°C

-

7. Краткая характеристика поверяемой машины---------------

в. Краткая характеристика поверочных средств, применявшихся при поверке

Данные поверки

-

1. Соответствие техническим требованиям по внешнему осмотру и исправность действия механизмов машины.

-

2. Сравнение показаний машины с образцовыми гирями или показаниями образцовых приборов.

Выдано свидетельство №

ст а--'

196—г.

Показания поверяемой малины Р в кге (и)

|

Действитель-мая нагрузка Р я кге (и) |

С отключенными контрольными стрелками |

С подключенными контрольными стрелками | |||||||||

|

1 |

2 |

3 |

Сред нее |

Погрешность |

Вариация |

4 |

Погрешность | ||||

|

абсолют »• Г Г Б кге (Н) |

относи-тель-яэк в я |

абсолютная б кге |

ОТНОСЯ’ тельная в X |

абсолютная В А'ГС (в) |

относи-тельная в a | ||||||

Государственную поверку производил:—.—--

Дата —----

К” Г ГИ "Тс;

Ч'ТГТИ Ьлч-нс;/

Редактор Т. П. Шошина

Техн, редактор Л. Когтееа Корректор Я. «7. Шнайдер

Сдано в наб 28/VIII 1959 г. Подл. в печ Ю/ХИ 1‘*х? г 1,5 п. л. 1,42 уч.-изд л. Тир. 5000

Издательство стандартов Москва, К-4» ул. Щусева. 4 Тнп. «Московский печатник», Москва. Лялин t:ep„ 6. Зак. 1543

ИС «Техэксперт: 6 поколение» Интранет

Стр. 1 из 1

11.11.2019, 10:0С

ОПЕРАЦИИ, ПРОИЗВОДИМЫЕ ПРИ ПОВЕРКЕ,

И ПРИМЕНЯЕМЫЕ СРЕДСТВА

-

8. При поверке испытательных машин производятся следующие операции:

а) внешний осмотр машины н отдельных се частей (п. 10);

б) проверка взаимодействия отдельных узлов и механизмов (п. 11);

в) поверка правильности показаний шкалы (пояса) силоизмерительного механизма (пп. 12—21);

г) определение чувствительности енлоизмерителя (п. 22);

д) поверка шкалы деформации и шкалы, определяющей расстояние между опорами при испытании на изгиб (и. 23).

е) проверка диаграммного аппарата (п. 24);

ж) поверка соответствия основных параметров и размеров требованиям действующих стандартов на машины для испытания ма-

| тер налов.

-

1 Примечание Операции, указанные в подпунктах г, 0, с, ж, производят-

ся при выпуске машин из производства и ремонта.

12

* Требование относится к разрывным машинам для испытания: резины

Р (ГОСТ 776'2—'67), текстильных материалов и бумаги.

15