Руководство по эксплуатации «ГЛУБИНОМЕР МИКРОМЕТРИЧЕСКИЙ» (РЭ ГМ.000)

Общество с ограниченной ответственностью «Научно-производственное объединение «Кировский завод Красный инструментальщик»

ГЛУБИНОМЕР МИКРОМЕТРИЧЕСКИЙ

ГМ _______кл_____Инв. № подл. I • Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата

Руководство по эксплуатации

ГМ.000 РЭ

Настоящее руководство по эксплуатации (РЭ) распространяется на глубиномер микрометрический (далее - глубиномер). Руководство по эксплуатации предназначено для ознакомления с работой глубиномера и правильной его эксплуатацией.

1 Описание и работа глубиномера 1.1 НазначениеГлубиномер предназначен для измерения глубины пазов и высоты уступов. Применяется в различных отраслях промышленности.

Глубиномер эксплуатировать при температуре окружающей среды от 10 °C до 30 °C и относительной влажности воздуха не более 80 % .

1.2 Технические характеристики-

1.2.1 Цена деления 0,01 мм.

-

1.2.2 Диапазон измерений глубиномера:

ГМ 25 - от 0 до 25 мм;

ГМ 50 - от 0 до 50 мм;

ГМ 75 - от 0 до 75 мм;

ГМ 100 - от 0 до 100 мм;

ГМ 150 - от 0 до 150 мм.

-

1.2.3 Пределы допускаемой погрешности глубиномера (в пределах перемещения микрометрического винта) при температуре окружающей среды от 15°С до 25°С и нормируемом измерительном усилии, а также при зажатом или отпущенном стопоре должен соответствовать указанному в таблице 1

Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата

Таблица 1

Диапазон измерений, мм

Пределы допускаемой погрешности, мкм, для классов точности

1

2

0-25

±2

±4

25-50

±3

±4

50-100

±3

±5

100-150

±4

±6

-

1.2.4 Измерительное усилие - от 3 до 7 Н.

-

1.2.5 Колебание измерительного усилия - не более 2 Н.

-

1.2.6 Габаритные размеры - не более 103 * 34 х 100 мм.

-

1.2.7 Масса - не более 0,4 кг.

-

1.2.8 Средний срок службы - не менее 6 лет.

ГМ.000 РЭ

Изм

Лист

Разраб.

Пров.

№ докум. Юшина ___

ПодлевсйЙх!^

М.контр. Макарова

Н.контр. Дмитриевых Утвердил Ьонов

одпись

Дата

Г Мб

£ 7. Глуби номер микрометриче-

‘ \l7.06.fJ СКИЙ

Руководство по эксплуата

ции

Литера Лист|Листое

А

14

ООО «НПО «КРИН»

-

-

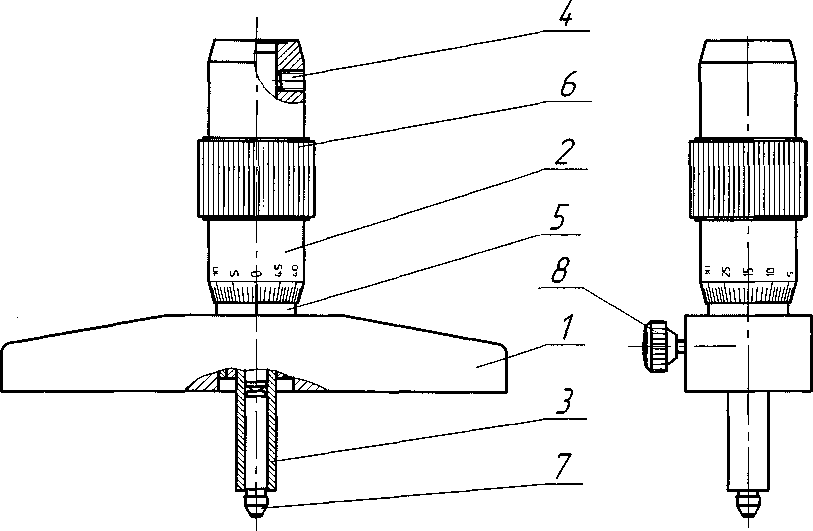

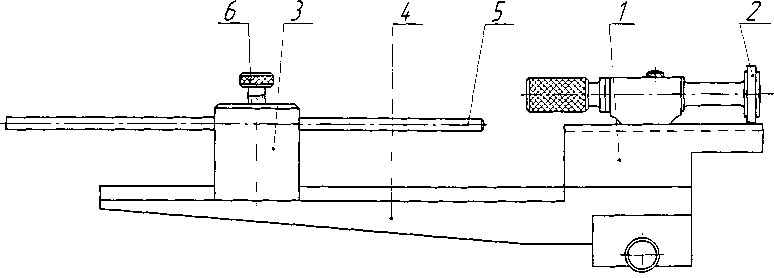

1.3.1 Устройство глубиномера показано на рисунке 1.

Глубиномер состоит из основания 1 с измерительной поверхностью прямоугольной формы. В основание запрессована микрометрическая головка, которая состоит из барабана 2, закрепленного на микрометрическом винте 3 при помощи винта 4, стебля 5 и трещотки 6, обеспечивающей постоянство измерительного усилия. В отверстие микрометрического винта устанавливают сменный измерительный стержень 7. Сменные измерительные стержни обеспечивают требуемый диапазон измерений. Вращением барабана микрометрическому винту сообщается поступательное движение. Для закрепления микрометрического винта служит стопорный винт 8.

Установка глубиномера на нулевой отсчет производится по прилагаемым к нему установочным мерам.

1 - основание, 2 - барабан, 3 - винт микрометрический, 4 - винт, 5 - стебель, 6 - трещотка, 7 - стержень измерительный, 8 - винт стопорный

Рисунок 1 - Общий вид глубиномера

Примечание - Рисунок 1 не определяет конструкцию микрометров.

2 Использование по назначению 2.1 Эксплуатационные ограничения-

2.1.1 Производить измерения, пользуясь трещоткой, обеспечивающей постоянство измерительного усилия.

Внимание ! Запрещается при застопоренном микрометрическом винте вращать трещотку в направлении “на себя”.

-

2.1.2 Содержание агрессивных газов в окружающей среде не допускается.

2.2.1 Перед началом измерений глубиномер выдержать на рабочем месте не ме-

|

ГМ.000 РЭ |

Лист | |||||

|

3 | ||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата

нее трех часов.

-

2.2.2 Ознакомиться перед началом работы с настоящим руководством по эксплуатации.

-

2.2.3 Проверить комплектность согласно разделу 3.

-

2.2.4 Удалить консервационную смазку с измерительных поверхностей глубиномера чистой хлопчатобумажной тканью, смоченной в бензине, и протереть сухой тканью.

-

2.2.5 Проверить установку на нуль с тем из измерительных стержней, с которым будут производиться измерения.

При установке на нуль глубиномера для измерения размеров до 25 мм установить его на плиту поверочную 1-0-250*250 ГОСТ 10905-86 или на пластину плоскую стеклянную нижнюю ПИ 100-2 ТУ 3.3.2123-88. Вращая барабан микрометрической головки, переместить измерительный стержень до упора его измерительной поверхности в поверхность поверочной плиты (пластины стеклянной). При этом нулевой штрих барабана должен совпадать с продольным штрихом стебля.

При установке на нуль глубиномера для измерения размеров свыше 25 мм следует воспользоваться установочной мерой.

Например, необходимо установить на нуль глубиномер для измерения размеров 75-100 мм. Установочную меру 75 мм установить на плиту поверочную (пластину стеклянную), на измерительную поверхность установочной меры поставить глубиномер и через отверстие в установочной мере ввести в соприкосновение с плитой поверочной (пластиной стеклянной) измерительную поверхность измерительного стержня. При этом нулевой штрих барабана должен совпадать с продольным штрихом стебля.

Если нулевой штрих барабана не совпадает с продольным штрихом стебля, то необходимо: закрепить микрометрический винт стопорным винтом, отвернуть ключом винт барабана, установить барабан на нуль, при этом начальный штрих шкалы стебля должен быть виден целиком, но расстояние от торца конической части барабана до ближайшего края штриха не должно превышать 0,1 мм. Затем винт барабана завернуть ключом и освободить стопорным винтом микрометрический винт. Вновь проверить нулевую установку.

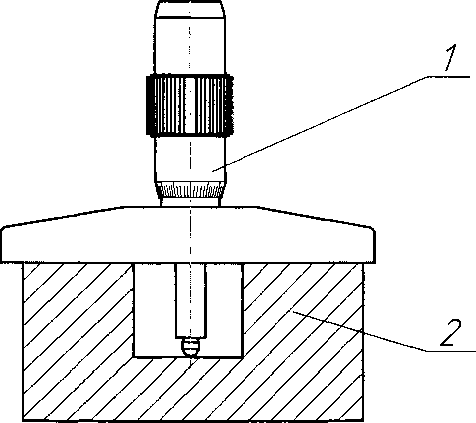

2.3 Использование глубиномераПровести измерения, как показано на рисунке 2.

1 - глубиномер, 2 - измеряемая деталь

Рисунок 2 - Измерение глубины паза

|

ГМ.000 РЭ |

Лист | |||||

|

4 | ||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

Для этого установить измерительный стержень глубиномера на измеряемую глубину поверхности отверстия, паза, уступа. Измерительную поверхность основания глубиномера прижать к измерительной базе (т.е. поверхности, от которой задан контролируемый размер). Отсчет показаний производить по шкалам стебля и барабана.

При измерении размеров свыше 25 мм, размером измеряемой детали является сумма показаний микрометрической головки и номинального размера установочной меры, по которой проводилась настройка на нуль.

2.4 Возможные неисправности и способы их устраненияХарактер дефекта: ход подвижных частей неплавный.

Способ устранения: выполнить промывку глубиномера, так как при длительной эксплуатации происходит загрязнение и загустевание смазки, в результате чего ход микрометрического винта становится неплавным и возрастает погрешность глубиномера.

Для этого вывернуть микрометрический винт с барабаном, отвернуть ключом винт барабана, снять барабан.

Промыть детали бензином, смазать микрометрический винт маслом смазочным и собрать глубиномер.

Между винтом барабана и хвостовиком микрометрического винта находится алюминиевая прокладка. После разборки, промывки и сборки деталей проследить, чтобы прокладка находилась на прежнем месте.

Внимание! Запрещается разбирать и регулировать глубиномер лицам, не имеющим специальную подготовку.

3 КомплектностьИнв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата

Комплект поставки указан в таблице 2. Таблица 2

|

Глубиномер |

Измерительные стержни номинальной длины, мм |

Установочные меры номинальной длины, мм |

Ключ, шт. |

Руководство по эксплуатации, шт. |

Футляр, шт. |

|

ГМ 25 |

25 |

- |

1 |

1 |

1 |

|

ГМ 50 |

25, 50 |

25 |

1 |

1 |

1 |

|

ГМ 75 |

25, 50, 75 |

25, 50 |

1 |

1 |

1 |

|

ГМ 100 |

25, 50, 75, 100 |

25, 75 |

1 |

1 |

1 |

|

ГМ 150 |

25, 50, 75, 100, 125, 150 |

25, 75, 125 |

1 |

1 |

1 |

-

4.1 По окончании работы протереть слегка смоченной в бензине тканью измерительные поверхности основания и измерительного стержня, протереть чистой сухой тканью и смазать противокоррозионной смазкой.

-

4.2 Хранить глубиномер в футляре в сухом отапливаемом помещении при температуре воздуха от 5 до 40 °C и относительной влажности не более 80 % при температуре 25 °C. Воздух в помещении не должен содержать примесей агрессивных газов.

-

4.3 Транспортирование должно осуществляться по ГОСТ 13762-86.

ГМ.000 РЭ

Лист

5

Изм.

Лист

№ докум.

Подпись

Дата

-

5.1 Настоящий раздел руководства по эксплуатации устанавливает методику первичной и периодической поверок глубиномеров.

-

5.2 Интервал между поверками - один год.

-

5.3 При проведении поверки должны быть выполнены операции, указанные в таблице 3.

Таблица 3

Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата

|

Наименование операции |

Номер пункта |

Проведение операции при | |

|

первичной поверке |

периодической поверке | ||

|

Внешний осмотр |

5.8.1 |

Да |

Да |

|

Опробование |

5.8.2 |

Да |

Да |

|

Определение (контроль) метрологических характеристик |

5.8.3 |

- |

- |

|

Проверка шероховатости измерительной поверхности основания глубиномеров, установочных мер и измерительных стержней |

5.8.3.1 |

Да |

Нет |

|

Определение смещения центра сферы измерительных поверхностей сменных стержней от оси стержня |

5.8.3.2 |

Да |

Нет |

|

Определение длины сменных измерительных стержней |

5.8.3.3 |

Да |

Да |

|

Определение отклонения от плоскостности измерительных поверхностей основания глубиномера |

5.8.3.4 |

Да |

Да |

|

Определение расстояния от торца конической части барабана до ближайшего края начального штриха шкалы стебля |

5.8.3.5 |

Да |

Да |

|

Определение расстояния от стебля до измерительной кромки барабана |

5.8.3.6 |

Да |

Нет |

|

Определение ширины продольного штриха на стебле и штрихов шкал на стебле и барабане |

5.8.3.7 |

Да |

Нет |

|

Определение измерительного усилия и его колебания |

5.8.3.8 |

Да |

Да |

|

Определение отклонения длины от номинальной и отклонения от плоскопарал-лельности измерительных поверхностей установочных мер |

5.8.3.9 |

Да |

Да |

|

Определение основной погрешности |

5.8.3.10 |

Да |

Да |

5.4 При проведении поверки должны быть применены средства поверки, указанные в таблице 4.

|

ГМ.ООО РЭ |

Лист | |||||

|

6 | ||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата

Таблица 4

|

Номер пункта |

Наименование и тип (условное обозначение) основного или вспомогательного средства поверки; обозначение нормативного документа, регламентирующего технические требования и (или) метрологические и основные технические характеристики средства поверки |

|

5.8.3.1 |

Образцы шероховатости ГОСТ 9378-93 с параметром шероховатости Ra=0,2 мкм; Ra=0,04 мкм и Ra=0,08 мкм |

|

5.8.3.2 |

Микроскоп инструментальный ИМЦЛ 150x50, Б ГОСТ 8074-82; Приспособление (приложение А); |

|

5.8.3.3 |

Микрометр МК25-2 ГОСТ 6507-90; Микрометр МК50-2 ГОСТ 6507-90; Микрометр МК75-2 ГОСТ 6507-90; Микрометр МК100-2 ГОСТ 6507-90; Микрометр МК125-2 ГОСТ 6507-90; Микрометр МК150-2 ГОСТ 6507-90 |

|

5.8.3.4 |

Пластина плоская стеклянная нижняя ПИ 100-2 ТУ 3.3.2123-88; Линейка ЛД-0-125 ГОСТ 8026-92; Концевые меры 1-Н4 ГОСТ 9038-90 |

|

5.8.3.5 |

Пластина плоская стеклянная нижняя ПИ 100-2 ТУ 3.3.2123-88 или Плита поверочная 1-0-250x250 ГОСТ 10905-86 |

|

5.8.3.6 |

Щуп 0,45-100 кл.2 ТУ 2-034-0221197-011-91 или Концевая мера 3-0,45 ГОСТ 9038-90 |

|

5.8.3.7 |

Микроскоп инструментальный ИМЦЛ 150x50, Б ГОСТ 8074-82 |

|

5.8.3.8 |

Весы с максимальной нагрузкой 2 кг ГОСТ Р 53228-2008; Стойка С-11-28-125х125 ГОСТ 10197-70 |

|

5.8.3.9 |

Головка 01ИГПВ ГОСТ 28798-90; Стойка типа С-1-28-100x40 ГОСТ 10197-70; Концевые меры образцовые 4НОЗ ГОСТ 9038-90 |

|

5.8.3.10 |

Концевые меры 2-Н21 ГОСТ 9038-90 |

|

Примечание - Допускается использовать вновь разработанные или находящиеся в эксплуатации средства поверки, имеющие аналогичные метрологические характеристики. | |

5.6 Требования безопасности

-

5.6.1 При проведении поверки должны быть соблюдены требования безопасности по ГОСТ 12.1.005-88.

-

5.6.2 Средства поверки должны иметь эксплуатационную документацию.

-

5.7.1 При проведении поверки должны соблюдаться следующие условия:

-

- температура помещения, в котором проводят поверку глубиномеров от 15 °C до 25 °C;

-

- температура помещения, в котором проводят поверку установочных мер от 18 °C до 22 °C;

-

- относительная влажность для всех видов поверок не более 80%.

-

5.7.2 Глубиномеры, установочные меры и средства поверки подготавливают к работе в соответствии с технической документацией на них.

-

5.7.3 Глубиномеры и установочные меры выдерживают в помещении, в котором проводят поверку, на металлической плите не менее одного часа или в открытых футлярах не менее трех часов.

-

5.7.4 При поверке глубиномеры, установочные меры и концевые меры следует брать при помощи теплоизолирующей салфетки.

ГМ.000 РЭ

Лист

7

Изм.

Лист

№ докум.

Подпись

Дата

Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата

-

5.8.1 Внешний осмотр

При проведении внешнего осмотра должно быть установлено соответствие глубиномеров следующим требованиям:

-

- измерительная поверхность стержня должна иметь сферическую форму;

-

- наружные поверхности глубиномеров, за исключением измерительных стержней, измерительных поверхностей основания, измерительных поверхностей установочных мер и микровинта, должны иметь защитное покрытие;

-

- на стебле глубиномера должна быть нанесена шкала с продольным штрихом с миллиметровыми и полумиллиметровыми делениями;

-

- коническая часть барабана должна быть разделена на 50 делений;

-

- начальные штрихи на шкалах и штрихи, соответствующие каждому пятому миллиметру на шкале барабана, должны быть удлиненными и оцифрованы;

-

- комплектность глубиномера должна соответствовать разделу 3 настоящих РЭ;

-

- на каждом глубиномере должны быть нанесены: товарный знак предприятия-изготовителя, цена деления шкалы барабана, порядковый номер, первой цифрой которого должна быть последняя цифра года изготовления, диапазон измерения глубиномеров;

-

- на установочной мере должна быть нанесена номинальная длина установочной меры.

-

- на футляре должно быть нанесено: товарный знак предприятия-изготовителя, наименование прибора и (или) условное обозначение глубиномера, диапазон измерений глубиномера, обозначение ГОСТ, по которому выпускается глубиномер;

-

- измерительные поверхности стержней должны быть закаленными или оснащены твердым сплавом;

-

- глубиномеры должны иметь трещотку, обеспечивающую постоянство измерительного усилия;

-

- глубиномеры должны иметь стопорное устройство для закрепления микрометрического винта;

-

- на поверхностях глубиномеров, измерительных стержней и установочных мер не должно быть дефектов, ухудшающих их внешний вид и влияющих на эксплуатационные качества.

-

5.8.2 Опробование

При опробовании проверяют:

-

- плавность перемещения микрометрического винта при вращении его трещоткой;

-

- плавность перемещения барабана глубиномера вдоль стебля (при этом не должно ощущаться трение барабана о стебель);

-

- отсутствие вращения микрометрического винта, закрепленного стопорным устройством, после приложения момента, передаваемого устройством, обеспечивающим измерительное усилие (при этом показание глубиномера не должно изменяться);

-

- отсутствие проскальзывания трещотки при вращении свободного микрометрического винта;

-

- легкость и надежность установки сменных измерительных стержней в полости микрометрического винта.

Размагниченность глубиномеров проверяют опробованием на деталях из низкоуглеродистой стали массой до 0,1 г. Все детали глубиномера должны быть размагничены.

-

5.8.3 Определение (контроль) метрологических характеристик

-

5.8.3.1 Шероховатость измерительных поверхностей основания глубиномера, установочных мер и сменных измерительных стержней проверяют визуально, сравнивая их с образцом шероховатости поверхности по ГОСТ 9378-93.

Шероховатость измерительных поверхностей основания глубиномера, установочных мер и сменных измерительных стержней по ГОСТ 2789-73 должна быть:

|

ГМ.ООО РЭ |

Лист | |||||

|

8 | ||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

Ra < 0,2 мкм - для основания;

Ra < 0,04 мкм - для стержней с закаленными измерительными поверхностями и установочных мер;

Ra < 0,08 мкм - для измерительных стержней, оснащенных твердым сплавом.

-

5.8.3.2 Определение смещения центра сферы измерительных поверхностей сменных стержней от оси стержня проводят на микроскопе инструментальном ИМЦЛ 150x50, Б ГОСТ 8074-82 с помощью приспособления (приложение А).

Поверяемый стержень укладывают в призму с углом 90° так, чтобы он упирался в сферическую вставку упора, которая расположена по оси измеряемого стержня.

Приспособление устанавливают на столе микроскопа так, чтобы ось измерительного стержня была выставлена параллельно горизонтальной линии перекрестия штриховой сетки окулярной угломерной головки микроскопа. Линии осевой сетки микроскопа, расположенные под углом 60° к горизонтальной оси перекрестия, устанавливают по касательным к изображению сферы измерительного стержня.

Поворачивая стержень в призме на полный оборот, измеряют с помощью поперечного микрометрического винта микроскопа смещение центра сферы, совмещая линии перекрестия штриховой сетки с изображением контура сферы в крайних его положениях.

Смещение центра сферы относительно оси стержня не должно быть более 0,3 мм.

-

5.8.3.3 Определение длины сменных измерительных стержней проводят с помощью микрометров МК25-2, МК50-2, МК75-2, МК100-2, МК125-2, МК150-2 ГОСТ 6507-90.

Отклонение длины измерительных стержней от их номинального размера не должно превышать ±0,05 мм.

-

5.8.3.4 Отклонение от плоскостности измерительных поверхностей основания глубиномера определяют при помощи пластины плоской стеклянной нижней ПИ 100-2 ТУ 3.3.2123-88 интерференционным методом.

Пластину стеклянную накладывают по длинному и короткому ребрам основания.

си н си ЕХ

_0 о S с СС о 1=

Значение отклонения от плоскостности определяют по характеру искривления интерференционных полос. Численное значение отклонения от плоскостности в микрометрах определяют, мысленно соединяя крайние точки «а» и «б» полосы (рисунок 3), и вычисляют значение прогиба (целое количество полос или доли полосы). Значение стрелы прогиба умножается на длину полуволны (для белого света 0,3 мкм).

На расстоянии 1 мм от края измерительной поверхности отклонение от плоскостности не нормируется

е; ю

>s сс ot

cd х

OI

cd

x

а

|

$ Ребро Воздушного | ||

|

клина Стрела прогиба - 3 полосы | ||

а

|

—22^ Ребро Воздушного | |

|

клина Стрела прогиба - 1 полоса |

Вогнутость

си со со

си н си СС

_0 о

S с СС о 1=

е;

g с

OI

m х

Рисунок 3

Допуск плоскостности измерительной поверхности основания глубиномеров класса точности 1 - 0,9 мкм, класса точности 2-1,8 мкм. Допускаются завалы измерительных поверхностей на расстоянии не более 1 мм от края.

Отклонение от плоскостности измерительных поверхностей основания глубиномеров, находящихся в эксплуатации, разрешается определять линейкой ЛД-0-125 ГОСТ 8026-92. Ребро линейки накладывают вдоль рабочей поверхности основания по ее середине, затем - по диагонали. Отклонение от плоскостности определяют визуально путем сравнения с «образцом просвета» при вертикальном положении линейки.

Образец просвета получают, притирая к рабочей поверхности плоской стеклянной пластины параллельно друг другу концевые меры 1-Н4 ГОСТ 9038-90, разность номинальных длин которых составляет допустимое значение просвета 0,002 мм (две одина-

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

ГМ.ООО РЭ

Лист

ковые меры большей длины притирают по краям, а меру меньшей длины между ними). Тогда при наложении ребра линейки ЛД-0-125 ГОСТ 8026-92 на концевые меры в направлении, параллельном их короткому ребру, получают соответствующий образец просвета.

Просвет между ребром линейки и измерительной поверхностью основания не должен превышать 2 мкм.

-

5.8.3.5 Расстояние от торца конической части барабана до ближайшего края начального штриха шкалы стебля определяют, установив глубиномер на нуль.

Основание глубиномера устанавливают на пластину плоскую стеклянную нижнюю ПИ 100-2 ТУ 3.3.2123-88 или плиту поверочную 1-0-250x250 ГОСТ 10905-86 и вращают микрометрический винт при помощи трещотки до контакта измерительного стержня с плоскостью плиты поверочной (пластины стеклянной). Если установка на нулевой отсчет окажется неудовлетворительной, то глубиномер регулируют.

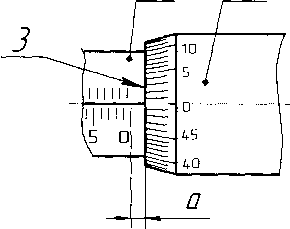

При установке глубиномера на нуль начальный штрих шкалы стебля должен быть виден целиком, но расстояние а от торца конической части барабана до ближайшего края начального штриха (рисунок 4) не должно превышать 0,1 мм.

7 2

Инв. № подл. Подпись и дата Взам.инв. № Инв. №дубл. Подпись и дата

1- стебель, 2 - барабан, 3 - торец конической части барабана Рисунок 4

У глубиномеров, находящихся в эксплуатации, размер а может быть увеличен до 0,15 мм, а также допускается перекрытие начального штриха шкалы стебля конической частью барабана, но не более чем на 0,07 мм.

Для проверки указанных выше требований торец барабана совмещают с правым краем начального штриха и отсчитывают по шкале барабана. Указанную проверку проводят последовательно при установке всех измерительных стержней, входящих в комплект глубиномера.

-

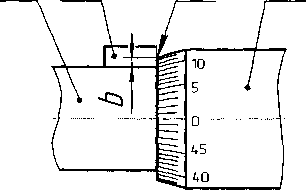

5.8.3.6 Определение расстояния Ь (рисунок 6) от стебля до измерительной кромки барабана производится щупом 0,45-100 кл. 2 ТУ 2-034-221197-011-91 или концевой мерой 3-0,45 ГОСТ 9038-90 в четырех положениях барабана (через четверть оборота). Щуп (концевую меру) накладывают на стебель у продольного штриха до контакта с торцом конической части барабана, как показано на рисунке 5. В каждом из четырёх положений барабана кромка не должна быть выше щупа (концевой меры).

Расстояние Ь должно быть не более 0,45 мм.

1 4 3 2

1- стебель, 2 - барабан, 3 - кромка барабана, 4 - щуп или концевая мера Рисунок 5

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

ГМ.000 РЭ

Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата

-

5.8.3.7 Ширину продольного штриха на стебле и штрихов шкал на стебле и барабане определяют на микроскопе инструментальном ИМЦЛ 150*50, Б ГОСТ 8074-82. На каждой микрометрической головке измеряют не менее трех штрихов на стебле и барабане, а также разницу в ширине продольного штриха на стебле в трех точках, равномерно расположенных по длине продольного штриха.

Ширина штрихов шкал и продольного штриха на стебле должна быть от 0,08 до 0,2 мм, при этом разность ширины штриха барабана и продольного штриха стебля должна быть не более 0,03 мм.

-

5.8.3.8 Измерительное усилие глубиномера и его колебание определяют при помощи весов с максимальной нагрузкой 2 кг ГОСТ Р 53228-2008 при контакте измерительного стержня глубиномера с площадкой весов на двух различных участках шкалы стебля глубиномера.

Глубиномер закрепляют в стойке С-11-28-125x125 ГОСТ 10197-70 при помощи кронштейна так, чтобы микрометрический винт занимал вертикальное положение. Вращая микрометрический винт при помощи трещотки, приводят его измерительную поверхность в контакт с пластиной, укрепленной на площадке весов, и после проскальзывания трещотки определяют значение измерительного усилия по показанию стрелки весов.

Измерительное усилие глубиномера должно быть не менее ЗН, что соответствует показаниям весов 300 г, и не более 7 Н, что соответствует - 700 г.

Колебание измерительного усилия определяют как разность значений измерительного усилия на двух любых участках шкалы стебля.

Колебание измерительного усилия в пределах указанного диапазона измерений глубиномера не должно превышать 2 Н, что соответствует показаниям весов 200 г.

-

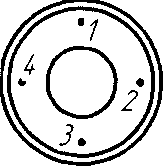

5.8.3.9 Отклонение длины от номинальных размеров и от плоскопараллельности измерительных поверхностей установочных мер определяют в четырех диаметрально расположенных точках измерительной поверхности меры, на расстоянии 0,7 - 1 мм от края (рисунок 6).

Рисунок 6

Установочные меры поверяют с помощью измерительной пружинной головки 01ИГПВ ГОСТ 28798-90, закрепленной в стойке 0-1-28-100x40 ГОСТ 10197-70. Отсчеты по шкале измерительной головки проводят после выдержки концевых мер образцовых 4НОЗ ГОСТ 9038-90 и установочной меры на приборе. Если изменение показаний, наблюдаемое на приборе, не будет превышать 0,1 мкм в течение 10 мин, выдержку заканчивают.

За отклонение длины установочной меры от номинального значения принимают наибольшее по абсолютному значению отклонение из четырех полученных значений.

За отклонение от плоскопараллельности измерительных поверхностей установочных мер принимают наибольшую по абсолютному значению разность между наибольшим и наименьшим из отсчетов в точках 1, 2, 3, 4.

Отклонение длины от номинальных размеров и отклонения от плоскопараллельности измерительных поверхностей установочных мер не должны превышать значений, указанных в таблице 5.

|

ГМ.000 РЭ |

Лист | |||||

|

11 | ||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

Таблица 5

|

Номинальная длина установоч-ной меры, мм |

Предельные отклонения длины мкм, для классов точности |

Суммарный допуск плоскостности и параллельности изме-рительных поверхностей, мкм | |

|

1 |

2 | ||

|

25 |

±0,50 |

±1,0 |

0,50 |

|

75 |

±0,75 |

±1,5 |

0,75 |

|

125 |

±1,25 |

±1,5 |

1,0 |

У установочных мер, находящихся в эксплуатации и выпускаемых из ремонта, номинальный размер может быть уменьшен на 0,01 или 0,02 мм, но при этом на установочной мере должен быть отчетливо нанесен действительный размер.

-

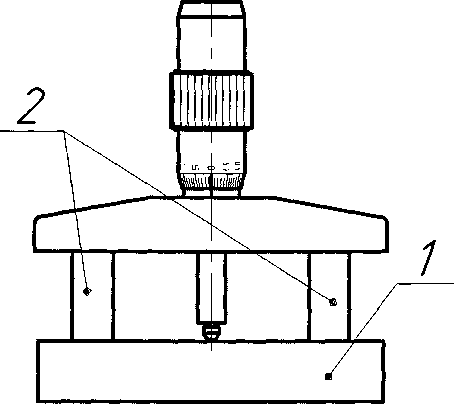

5.8.3.10 Основную погрешность глубиномера определяют по концевым мерам 2-Н21 ГОСТ 9038-90 с любым из измерительных стержней в пяти точках, равномерно расположенных по длине шкалы стебля, при зажатом и отпущенном стопоре. Рекомендуемые точки при проверке с измерительным стержнем 0-25 мм: 5,12; 10,24; 15,36; 21,50; 25,00 мм.

На плиту или стеклянную пластину устанавливают две концевые меры с размером, соответствующим проверяемому размеру глубиномера. Глубиномер устанавливают измерительной поверхностью основания на концевые меры и перемещают измерительный стержень при помощи трещотки до соприкосновения с поверхностью плиты или установочной меры (рисунок 7).

Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата

1 - стеклянная пластина или плита, 2 - концевые меры Рисунок 7

Погрешность определяют путем непосредственного сравнения показаний глубиномера при зажатом и отпущенном стопорах с размерами концевых мер.

Основная погрешность не должна превышать значений, установленных в таблице 1.

У глубиномеров находящихся в эксплуатации и выпускаемых из ремонта, допускается превышение погрешности, установленной в таблице 1, но не более чем в 2 раза, о чем делают соответствующую отметку в документах о поверке, маркировку класса точности 2 удаляют.

5.9 Оформление результатов поверки-

5.9.1 Положительный результат поверки удостоверяется записью в эксплуатационном документе и (или) свидетельством о поверке по Приказу Минпромторга России от 2 июля 2015 г. № 1815.

-

5.9.2 При отрицательных результатах поверки оформляют извещение о непригодности по Приказу Минпромторга России от 2 июля 2015 г. № 1815.

ГМ.000 РЭ

Лист

12

Изм.

Лист

№ докум.

Подпись

Дата

Глубиномер ГМ________заводской №_______________изготовлен и принят в

соответствии с ГОСТ 7470-92 и признан годным для эксплуатации.

Личная подпись лица, ответственного за приемку _____________________

МП

Дата приемки и консервации

год, месяц, число

Знак поверки

Поверитель

Подпись

Инициалы, фамилия

Дата поверки

20 г.

го н го CI

S

л о

S с CI о с

-

7.1 Глубиномер подвергнут на предприятии-изготовителе консервации согласно требованиям ГОСТ 9.014-78 для изделий группы II-3 при условии хранения по категории I.

Вариант временной защиты - ВЗ-1 (консервационное масло К-17 ГОСТ 10877-76) или ВЗ-4 (смазка пушечная ГОСТ 19537-83), вариант внутренней упаковки - ВУ-1.

-

7.2 Срок защиты без переконсервации 2 года.

-

7.3 Глубиномер упакован предприятием-изготовителем согласно требованиям ГОСТ 13762-86.

q ю

ci

OI г

m

х

OI

m

x s

5 ro co DO

-

8.1 Изготовитель гарантирует соответствие глубиномера требованиям ГОСТ 7470-92 при соблюдении условий транспортирования, хранения и эксплуатации.

-

8.2 Гарантийный срок эксплуатации - 12 месяцев со дня ввода глубиномера в эксплуатацию, но не более 18 месяцев со дня отгрузки с предприятия-изготовителя.

го н го CI

S

л о

S с CI о с

Адрес: Россия, 610020, г. Киров, ул. Карла Маркса, 18.

Факс: (8332) 64-57-54.

Телефон: (8332) 64-33-18.

ц

5

с OI

m х

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

ГМ.000 РЭ

(справочное)

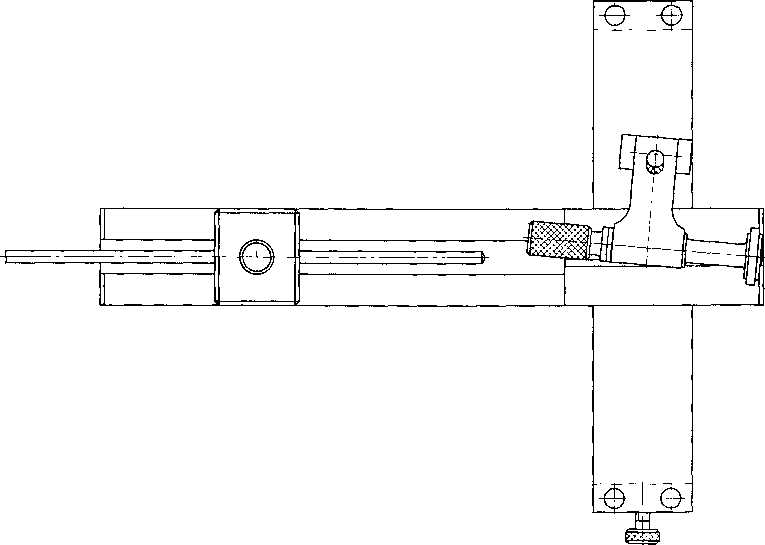

Приспособление для определения смещения центра сферы относительно оси стержня

Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата

-

1 - призма с углом 90°, на которую укладывают измерительный стержень;

-

2 - прижимное устройство, одновременно служащее для поворота стержня вокруг оси;

-

3 - упор, передвигающийся по направляющей; 4 - основание; 5 - упор с жестко закреп

ленной сферической вставкой; 6 - стопорный винт

Рисунок А1 - Общий вид приспособления

|

ГМ.000 РЭ |

Лист | |||||

|

14 | ||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |