Методика поверки «Корректоры объёма газа SPi-Ex» (SPi.00.00.000 МП)

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ «ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИЧЕСКОЙ СЛУЖБЫ» (ФГУП «ВНИИМС»)

«вниимс»

_______В,И. Яншин

2010 г.

Корректоры объёма газа SPi - Ex SPi.00.00.000 МПМетодика поверки г. Москва

2010 г.

Содержание

Настоящая методика устанавливает методы и средства первичной и периодической поверки корректоров объёма газа SPi (далее - корректоры).

Межповерочный интервал не более 5лет.

1. ОПЕРАЦИИ ПОВЕРКИ-

1.1. При проведении поверки должны выполняться операции, предусмотренные таблицей 1.

Таблица 1

|

Наименование операции |

Номер пункта методики |

Проведение операции при | |

|

первичной поверке |

периодической поверке | ||

|

Внешний осмотр |

п. 6.1 |

Да |

Да |

|

Подготовка и опробование |

п. 6.2, 6.3 |

Да |

Да |

|

п. 6.4 |

Да |

Да | |

-

2.1 При проведения поверки применяются следующие средства измерений:

-

- термостат, обеспечивающий воспроизведение температур в диапазоне от -20 до 60°C, погрешность воспроизведения температуры не более ±0,5°C, стабильность поддержания температуры не хуже ±0,05°C

-

- термометр погружной, погрешность не более ±0,1 °C в диапазоне температуры от минус 20 до 70°C;

-

- задатчик (калибратор) абсолютного давления или задатчик избыточного давления совместно с барометром, обеспечивающий погрешность воспроизведения абсолютного давления в рабочем диапазоне измерений корректора, не более ±0,1% ;

-

- генератор электрических импульсов с частотой до 100 Гц, амплитудой 3—5 В или универсальный калибратор измерительных каналов.

-

- Манометр (датчик) абсолютного или избыточного давления, относительная погрешность в рабочем диапазоне измерений корректора не более ±0,1%.

-

2.2 Пример комплекта оборудования:

-

- калибратор температуры TC150, производитель «TekhNow», диапазон воспроизведения температуры от минус 20 до 150°C, погрешность воспроизведения температуры не более ±0,3°C, погрешность измерения температуры встроенным термопреобразователем не более ±0,05°C

-

- пневматический калибратор Метран 504 Воздух-I, производитель группа «Метран», диапазон воспроизведения избыточного давления от 0,003 до 0,4 МПа, погрешность воспроизведения давления не более ±0,02%;

-

- калибратор DPI610, производитель «Druck», приведенная погрешность измерения давления ±0,025%.

-

- барометр БРС-1М-1, производитель «Предприятие «Барометр», погрешность не более ±33 Па;

-

- калибратор АМ-7030 , производитель «Актаком», диапазон задания частоты импульсов до 100 Гц.

Примечание:

1 Допускается применение других средств измерений с техническими и

метрологическими характеристиками не хуже приведенных в п. 2.1.

3. ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЕЙ-

3.1. К проведению поверки допускаются лица, аттестованные в качестве поверителей, ознакомившиеся с руководством по эксплуатации корректора и настоящей методикой.

-

4.1. Лица, проводящие поверку, должны быть ознакомлены с правилами (условиями) безопасной работы корректора, указанными в руководстве по эксплуатации на нее, и пройти инструктаж по технике безопасности.

-

4.2. При проведении поверки должны соблюдаться требования безопасности, изложенные в ГОСТ 12.3.019, 12.2.007.0.

-

5.1. УСЛОВИЯ ПРОВЕДЕНИЯ ПОЛВЕРКИ

от 18 до 28

от 30 до 80

от 84 до 106

Температура окружающей среды, °С Влажность окружающей среды, % Атмосферное давление, кПа

-

5.2 ПОДГОТОВКА СРЕДСТВ ИЗМЕРЕНИЙ

-

5.2.1 Проверяют наличие действующих свидетельств о поверке средств измерений и действующих оттисков поверительных клейм.

-

5.2.2 Подготавливают средства измерений к работе согласно их технической документации.

-

6.1. ВНЕШНИЙ ОСМОТР

-

6.1.1. При осмотре устанавливают соответствие корректора следующим требованиям:

-

-

• На корректоре не должно быть механических повреждений и дефектов покрытий, ухудшающих его внешний вид и препятствующих его применению;

-

• Надписи на шильде должны быть четкими и легко читаемыми;

-

• Проверку соответствия корректора конструкторской документации, комплектности, маркировки и пломбирования проводить путем сравнения изделия с комплектом документации.

-

6.1.2. Проверка комплектности

В комплект изделия должны входить:

-

• Корректор объема газа SPi - Ех;

-

• Монтажный комплект для корректора;

-

• Комплект эксплуатационной документации и методика поверки.

-

6.1.3. Проверка маркировки и пломбирования

На шильде корректора должны быть следующие маркировочные обозначения:

-

■ наименование (тип);

-

■ товарный знак предприятия-изготовителя;

-

■ знак утверждения типа средств измерений;

-

■ серийный номер корректора и дата его изготовления;

-

■ маркировка взрывозащиты 1 Ex ib IIA T4;

-

■ температура окружающей среды: -10 < ta< +50оС;

-

6.1.4. На корпусах корректора и дополнительного вспомогательного оборудования, входящего в комплект корректора, должны быть нанесены маркировочные обозначения в соответствии с нормативной документацией на эти изделия.

-

6.1.5. Пломбирование вспомогательного оборудования, входящего в комплект корректора, должно производиться в соответствии с указаниями их эксплуатационной документации.

-

6.1.6. Пломбирование корректора должно производиться в соответствии с указаниями конструкторской документации.

-

6.2. ПОДГОТОВКА К ПОВЕРКЕ

-

6.2.1. Корректор установить согласно схеме подсоединения и подключить к эталонным средствам поверки (см. Приложение А);

-

6.2.2. Подготовить эталонные средства поверки согласно их эксплуатационной документации.

-

6.2.3. Установить на вход клапана корректора переходной штуцер, а на выход заглушку со сбросным краном входящие в комплект для поверки. К переходному штуцеру подсоединить подающую магистраль от калибратора давления.

-

6.2.4. Подключить устройство задачи эталонного сигнала по каналу измерения расхода по схеме Б.1 (приложение Б);

-

6.2.5. Подготовить корректор следующим образом:

-

-

• Извлечь из модуля клапана термометр сопротивления и установить на его место заглушку, входящую в комплект для проведения поверки;

-

• Термометр сопротивления установить в калибратор температуры КТ , подсоединив его е корректору через удлинитель.

-

6.2.6. Для вхождения в режим поверки ввести пароль (986).

Примечание

1. При входе в режим поверки коэффициент сжимаемости автоматически устанавливается равным 1. После окончания поверки предустановленное значение восстанавливается.

6.3 ОПРОБОВАНИЕ-

6.3.1 Проверка на герметичность соединений узлов запорного клапана. Корректор смонтировать согласно п 6.2 , калибратором установить давление Рмакс+10%, соответствующее исполнению корректора.

Во время испытаний давление контролируется по показаниям давления отображаемым на экране корректора, и должно сохраниться постоянным. Не допускаются травления в местах соединений узлов, в уплотнениях запорной и регулирующей арматуры, в подвижных элементах зажимных устройств.

Корректор считается выдержавшим испытание, если по истечении времени в 10 минут значение давления не изменилось более чем на 100 Па.

6.4 ОПРЕДЕЛЕНИЕ МЕТРОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК КОРРЕКТОРА

-

6.4.1 ПРОВЕРКА СЧЕТНО-ИМПУЛЬСНЫХ ВХОДОВ.

Для проверки счётно-импульсных входов к корректору подключают генератор импульсов в соответствии с п. 6.2.5. Корректор переводят в режим отображения объёма газа при рабочих условиях.

С помощью генератора формируют последовательность импульсов положительной полярности: частота до 10 Гц, коэффициент заполнения — (50 ± 5)%, амплитуда от 3 до 5 В, число импульсов не менее 100.

Корректор считают поверенным по данному параметру, если значение счётчика рабочего объёма увеличится на величину, равную числу импульсов, умноженному на вес импульса (без погрешностей) и в процессе счёта не будет формироваться сигнал аварии.

-

6.4.2 ПОВЕРКА КАНАЛА ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ.

Для поверки канала измерения температуры собирают поверочную схему ПриложениеА. Термопреобразователь корректора и зонд образцового термометра устанавливают в термостат или помещают термопреобразователь корректора в температурный калибратор.

В термостате устанавливают температуру ti = (0±0,5)°C.

После стабилизации температуры фиксируют показания корректора и образцового термометра и определяют значение основной относительной погрешности измерения температуры 5т1 по формуле

5т = ( Сизм+273,15) / 0<>бр+273,15) - 1 ) • 100%,

где t^M — показание корректора (°C);

to6f> — показание образцового термометра (°C).

Определяют значение 5T2 для температуры t2 = (50±0,5) °C.

При первичной поверке определяют значение 5T3 для температуры t3 = (-20 ±0,5) °C.

Корректор считают поверенным по данному параметру, если значения |5T1|, |5T2|, |5T3| не превышают 0,1%.

-

6.4.3 ПОВЕРКА КАНАЛА ИЗМЕРЕНИЯ ДАВЛЕНИЯ.

Для определения погрешности канала измерения давления на входе преобразователя давления корректора задают давление и по показаниям корректора определяют значение основной относительной погрешности.

Для проведения поверки канала измерения давления собирают поверочную схему Приложение А. Корректор переводят в режим отображения давления. При необходимости согласовывают единицы давления корректора и образцового оборудовании.

Определение погрешности канала измерения давления производят в трех контрольных точках:

-

- Р1 = 0,2 • Pmax или Р1 = Pбар, если (0,3 •pmax) — Рбар;

-

- P2 = (P1 + P3) / 2;

-

- P3 = Pmax, где Pmax - верхний предел измерений (ВПИ) корректора.

Для согласования характеристик эталонных средств измерений с расчетными значениями контрольных точек допускается отклонение значений давления, поданного на вход корректора, от расчетного значения не более ±0,05 • Pmax (5% ВПИ).

В случае применения задатчика избыточного давления, значение образцового давления определяется по формуле Робр = Робр.изб + Рбар,

где Рбар - показания барометра;

Робр.изб - значение избыточного давления, заданное образцовым средством.

В каждой точке выполняют по одному измерению при прямом и обратном ходе и вычисляют значение погрешности по формуле

5р = (Ризм / Робр - 1) • 100%,

где Ризм — показание корректора;

Робр — значение образцового давления.

Корректор считают поверенным по данному параметру, если максимальное значение |5P| не превышает 0,4%

7. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ.-

7.1. По результатам поверки оформляют протоколами поверки.

-

7.2. При положительных результатах поверки делают отметку в паспорте корректора или оформляют свидетельство о поверке.

-

7.3 При положительных результатах поверки корректор пломбируется пломбой из легко разрушаемого материала в месте, препятствующем доступу к электронному блоку и оттиском поверительного клейма в углублении под винтом, препятствующем доступу к электронному блоку, датчикам температуры и давления.

7.4. При отрицательных результатах поверки корректор к применению не допускают, выдают извещения о непригодности корректора к эксплуатации.

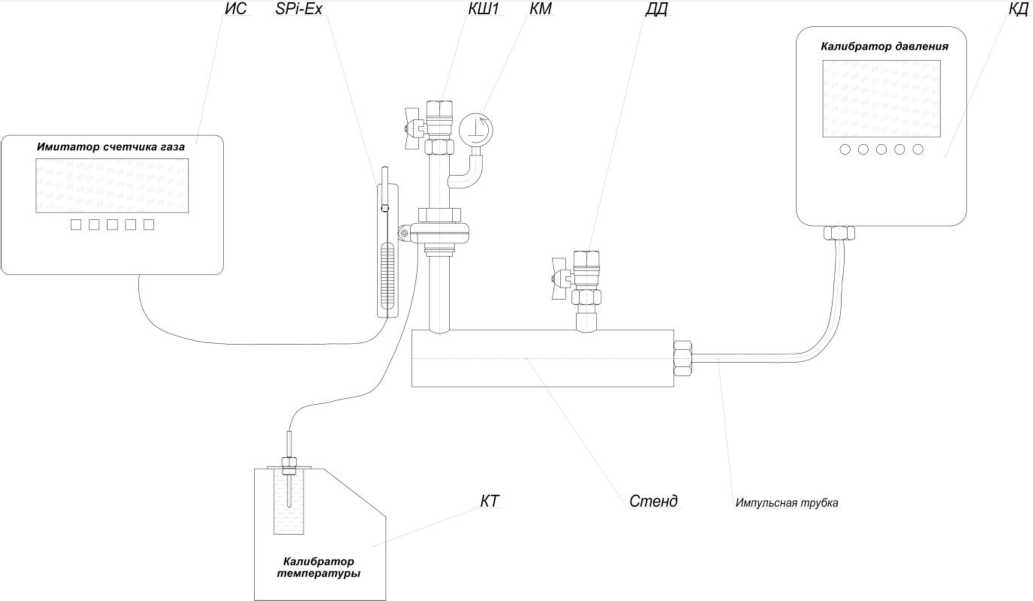

ПРИЛОЖЕНИЕ А

(обязательное)

Схема подключения эталонных СИ

ИС - Имитатор счетчика газа (Универсальный калибратор измерительных каналов или частотный генератор).

SPi - Ex - Корректор объёма газа;

КШ1 - Кран шаровой;

КМ - Контрольный манометр;

КТ - Калибратор температуры;

КД - Калибратор давления.

ПРИЛОЖЕНИЕ Б

(обязательное)

Схема подключения задатчика расхода (имитатора счетчика газа).|

Кон |

Цепь |

|

1 |

Счетчик |

|

2 |

GND |

|

3 |

Ошибка |

SPi

Схема Б.1 - Подключение имитатора счетчика с импульсным выходом

9