Методика поверки «ГСИ. Система измерительная автоматизированной системы регулирования параметров машины непрерывного литья заготовок № 1 кислородно-конверторного цеха АО «ЕВРАЗ ЗСМК»» (МП 262-16)

УТВЕРЖДАЮ

Государственная система обеспечения единства измерений

Система измерительная автоматизированной системы регулирования параметров машины непрерывного литья заготовок № 1 кислородно-конверторного цеха АО «ЕВРАЗ ЗСМК»

МЕТОДИКА ПОВЕРКИ

МП 262-16

Содержание

9 Оформление результатов поверки

Приложение А Метрологические характеристики измерительных каналов ИС

Приложение Б Образец оформления протокола поверки

Приложение В Образец приложения к свидетельству о поверке

Приложение Г Перечень ссылочных нормативных документов

1 Общие положения-

1.1 Настоящая методика поверки распространяется на систему измерительную автоматизированной системы регулирования параметров машины непрерывного литья заготовок № 1 кислородно-конверторного цеха АО «ЕВРАЗ ЗСМК» (далее ИС) и устанавливает методы и средства её первичной и периодической поверок.

-

1.2 Поверке подлежит ИС в соответствии с перечнем измерительных каналов (ИК), приведенным в приложении А настоящей методики поверки. На основании письменного заявления собственника ИС допускается проведение поверки отдельных измерительных каналов из перечня, приведённого в описании типа ИС, с обязательным указанием в приложении к

п свидетельству о поверке информации о количестве и составе поверенных ИК.

-

1.3 Конструктивно ИС представляет собой многоуровневую распределенную систему,

-

• построенную по иерархическому принципу. Условно в структуре ИС выделены две подсистемы «МНЛЗ», «Водоподготовка» и два стенда: предварительной сушки промковшей и предварительного разогрева промковшей. Измерительные каналы ИС имеют простую структуру и состоят из следующих компонентов: измерительные (первичные (ПИП) и промежуточные (ИП) измерительные преобразователи), комплексные (контроллеры программируемые SIMATIC S7-300 и SIMATIC S7-400 (ПЛК), устройства распределенного ввода-вывода SIMATIC ЕТ200 (УВВ)); вычислительные (автоматизированные рабочие места (АРМ) оператора, серверы, панели оператора, входящие в состав стендов), связующие и вспомогательные.

-

1.4 Первичную поверку ИС выполняют перед вводом в эксплуатацию и после ремонта.

-

1.5 Периодическую поверку ИС выполняют в процессе эксплуатации через установленный интервал между поверками. Периодичность поверки (интервал между поверками) ИС - 1 год.

-

1.6 Измерительные компоненты ИС поверяют с интервалом между поверками, установленным при утверждении их типа. Если очередной срок поверки измерительного компонента наступает до очередного срока поверки ИС, поверяется только этот компонент и поверка ИС не проводится.

-

1.7 При замене измерительных компонентов на однотипные, прошедшие испытания в целях утверждения типа, с аналогичными техническими и метрологическими характеристиками поверке подвергают только те ИК, в которых проведена замена измерительных компонентов. В этом случае собственником ИС должен быть оформлен акт об изменениях, внесенных в состав

-

• ИК ИС, являющийся неотъемлемой частью паспорта, в которых указаны компоненты измерительных каналов.

-

• 1.8 При модернизации ИС путем введения новых измерительных каналов должны быть проведены их испытания в целях утверждения типа.

1.9 В случае замены отдельных компонентов автоматизированных рабочих мест (АРМ) оператора, за исключением замены жёсткого диска компьютера, проводят проверку функционирования ИС в объёме 8.4 настоящей методики поверки.

1.10В случае обновления программного обеспечения (ПО) ИС, модификации его функций проводится анализ изменений, внесённых в программное обеспечение. Если внесённые изменения могут повлиять на метрологически значимую часть программного обеспечения, то проводят испытания ИС в целях утверждения типа.

2 Операции поверки-

2.1 При проведении поверки выполняют операции, приведенные в таблице 1.

Таблица 1 - Операции поверки

|

Наименование операции |

Номер пункта методики поверки |

Проведение операции при поверке | |||

|

первичной |

периодической | ||||

|

при вводе в эксплуатацию |

после ремонта ИК или замены компонента |

после переустановки ПО или замены АРМ оператора | |||

|

1 Рассмотрение документации |

8.1 |

да |

* да |

да* |

да* |

|

2 Внешний осмотр |

8.2 |

да |

нет |

да |

да |

|

3 Проверка условий эксплуатации компонентов ИС |

8.3 |

да |

* да |

нет |

да |

|

4 Опробование ИС |

8.4 |

да |

да* |

да |

да |

|

5 Подтверждение соответствия программного обеспечения ИС |

8.5 |

да |

нет |

да |

да |

|

6 Проверка обеспечения синхронизации времени |

8.6 |

да |

нет |

да* |

да |

|

7 Проверка метрологических характеристик измерительных каналов ИС |

8.7 |

да |

да* |

да |

да |

|

Примечание - * В объёме вносимых изменений | |||||

3.1 При проведении поверки применяют основные и вспомогательные средства поверки, перечень которых приведен в таблице 2.

Таблица 2 - Средства поверки

|

Наименование средства поверки |

Основные метрологические характеристики | |

|

диапазон измерений (воспроизведений) |

погрешность | |

|

Т ермогигрометр ИВА-6А-Д |

-Диапазон измерений температуры от 0 до 60 °C; -диапазон измерений влажности от 0 до 98 %; - диапазон измерений атмосферного давления от 86 до 106 кПа |

А = ±0,3 °C; А = ± 3 %; А = ± 2,5 кПа |

|

Мультиметр цифровой АРРА-107 |

|

А = ±(0,007-U~+5 В); А = ±(0,00014+0,1 Гц); А = ±(0,0006-U=+0,l В) |

|

Калибратор электрических сигналов СА71 |

Диапазон воспроизведения сигналов силы постоянного тока от 0 до 24 мА |

А = ± (0,025%-Х+З мкА) |

|

Радиочасы МИР РЧ-02 |

Период формирования импульса PPS и последовательного временного кода 1 с, пределы допускаемой абсолютной погрешности синхронизации переднего фронта выходного импульса PPS со шкалой координированного времени UTC ±1 мкс | |

|

Примечания

| ||

-

4.1 Поверка ИС должна выполняться специалистами, имеющими группу допуска по электробезопасности не ниже второй, удостоверение на право работы на электроустановках до 1000 В, изучившими эксплуатационную документацию на ИС и освоившими работу с измерительными компонентами ИК ИС.

-

5.1 При проведении поверки необходимо соблюдать требования безопасности, установленные в следующих документах:

-

- ГОСТ IEC 60950-1-2011 Оборудование информационных технологий. Требования безопасности. Часть 1. Общие требования;

-

- Правила устройств электроустановок, разделы I, III, IV;

-

- Правила технической эксплуатации электроустановок потребителей;

-

- Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок ПОТ РМ-016-2001. РД 153-34.0-03.150-00;

-

- СНиП 3.05.07-85 Системы автоматизации;

-

- ПБ 11-493-2002 Общие правила безопасности для металлургических и коксохимических предприятий и производств;

-

- эксплуатационная документация на средства измерений и компоненты ИС.

-

6.1 Средствам измерений, используемым при проведении поверки, обеспечены следующие условия:

-

- диапазон температуры окружающего воздуха, °C

-

- относительная влажность окружающего воздуха при 25 °C, %

-

- атмосферное давление, кПа

-

- напряжение питающей сети переменного тока, В

-

- частота питающей сети, Гц

-

6.2 Условия эксплуатации компонентов ПК ИС

Условия эксплуатации измерительных и связующих компонентов ИС:

-

- температура окружающей среды для преобразователей, установленных помещениях насосных ВП-10, БВО и УООВ, °C

-

- температура окружающей среды для преобразователей, установленных помещениях насосно-аккумуляторных станций НАС4, НАС5, °C

-

- температура окружающей среды для преобразователей, установленных помещении на отметке 7500 и разливной площадке, °C

-

- верхнее значение относительной влажности воздуха, %

-

- атмосферное давление, кПа

должны быть

от 15 до 25; от 30 до 80;

от 84 до 106,7; от 198 до 242;

от 49 до 51.

от 5 до 40;

от 0 до 45;

от -40 до +45; 100;

от 84 до 107.

Условия эксплуатации комплексных и вычислительных компонентов подсистем «МНЛЗ» и «Водоподготовка»:

-

- температура окружающей среды, °C от 15 до 35;

-

- относительная влажность воздуха при 25 °C, % от 30 до 80;

-

- атмосферное давление, кПа от 84 до 106,7.

Условия эксплуатации комплексных и вычислительных компонентов стендов: от 0 до 40; от 30 до 80; от 84 до 106,7.

-

- температура окружающей среды, °C

-

- относительная влажность воздуха при 25 °C, %

-

- атмосферное давление, кПа

Параметры электрической сети питания компонентов ПК ИС:

-

- напряжение сети переменного тока, В

-

- частота сети переменного тока, Гц

-

- напряжение постоянного тока, В

от 187 до 242; от 49 до 51;

от 8 до 45.

7 Подготовка к поверке-

7.1 На поверку ИС представляют следующие документы:

-

- Система измерительная автоматизированной системы регулирования параметров машины непрерывного литья заготовок № 1 кислородно-конверторного цеха АО «ЕВРАЗ ЗСМК». Паспорт;

-

- МП 262-15 «ГСИ. Система измерительная автоматизированной системы регулирования параметров машины непрерывного литья заготовок № 1 кислородно-конверторного цеха АО «ЕВРАЗ ЗСМК». Методика поверки»;

-

- Автоматизированная система регулирования параметров машины непрерывного литья заготовок № 1 кислородно-конверторного цеха АО «ЕВРАЗ ЗСМК». Подсистема «МНЛЗ». Руководство пользователя;

-

- Автоматизированная система регулирования параметров машины непрерывного литья заготовок № 1 кислородно-конверторного цеха АО «ЕВРАЗ ЗСМК». Подсистема «Водоподготовка». Руководство пользователя;

-

- Стенд предварительной сушки промковшей. Руководство по эксплуатации;

-

- Стенд предварительного разогрева промковшей. Руководство по эксплуатации;

-

- свидетельство о предыдущей поверке ИС (при выполнении периодической поверки);

-

- документы, удостоверяющие поверку средств измерений, входящих в состав измерительных каналов ИС;

-

- эксплуатационную документацию на ИС и её компоненты;

-

- эксплуатационную документацию на средства измерений, применяемые при поверке.

-

7.2 Перед выполнением операций поверки необходимо изучить настоящий документ, эксплуатационную документацию на поверяемую ИС. Непосредственно перед выполнением поверки необходимо подготовить средства поверки к работе в соответствии с их эксплуатационной документацией.

-

8.1 Рассмотрение документации

-

8.1.1 Проверяют наличие следующей документации:

-

-

- Система измерительная автоматизированной системы регулирования параметров машины непрерывного литья заготовок № 1 кислородно-конверторного цеха АО «ЕВРАЗ ЗСМК». Паспорт (паспорт);

-

- эксплуатационной документации на ИС (руководств пользователя подсистем «МНЛЗ» и «Водоподготовка» и руководств по эксплуатации стендов);

-

- документы, удостоверяющие поверку средств измерений, входящих в состав измерительных каналов ИС;

-

- свидетельство о предыдущей поверке ИС (при выполнении периодической поверки);

-

- эксплуатационная документация на ИС и её компоненты.

-

8.1.2 Проверяют соответствие перечня измерительных каналов, приведенного в паспорте, перечню приложения А настоящей методики поверки.

-

8.1.3 Эксплуатационная документация на средства измерений, применяемые при поверке ИС, должна содержать информацию о порядке работы, их технических и метрологических характеристиках.

Результаты проверки положительные, если вся вышеперечисленная документация в наличии, перечень измерительных каналов, приведенный в паспорте, соответствует перечню приложения А настоящей методики поверки, все средства поверки имеют документально подтвержденную пригодность для использования в операциях поверки, все средства измерений ИК ИС имеют действующие свидетельства и (или) знаки поверки.

-

8.2 Внешний осмотр

-

8.2.1 При внешнем осмотре проверяют соответствие ИС нижеследующим требованиям:

-

-

- соответствие комплектности ИК ИС перечню, приведенному в паспорте и в таблице А. 1 приложения А настоящей методики поверки;

-

- отсутствие механических повреждений и дефектов покрытия компонентов ИК ИС, ухудшающих внешний вид и препятствующих их применению;

-

- отсутствие обрывов и нарушения изоляции кабелей и жгутов, влияющих на функционирование ИС;

-

- наличие и прочность крепления разъёмов и органов управления;

-

- отсутствие следов коррозии, отсоединившихся или слабо закрепленных элементов схемы.

-

8.2.2 Внешним осмотром проверяют соответствие количества и месторасположения АРМ и панелей оператора, серверов, контроллеров программируемых данным, приведённым в паспорте и эксплуатационной документации на ИС.

Результаты проверки положительные, если выполняются вышеперечисленные требования. При оперативном устранении недостатков, замеченных при внешнем осмотре, поверка продолжается по следующим операциям.

-

8.3 Проверка условий эксплуатации компонентов ИС

-

8.3.1 Проверку условий эксплуатации средств измерений ПК ИС проводят сравнением фактических климатических условий в помещениях, где размещены компоненты ИС, а также параметров сети их питания с условиями, приведёнными в 6.2 настоящей методики поверки и эксплуатационной документации на эти компоненты.

-

Результаты проверки положительные, если фактические условия эксплуатации каждого компонента ИС удовлетворяют рабочим условиям применения, приведенным в 6.2 настоящей методики поверки и эксплуатационной документации.

-

8.4 Опробование ИС

-

8.4.1 Перед выполнением экспериментальных исследований необходимо подготовить ИС и средства измерений к работе в соответствии с указаниями эксплуатационной документации.

-

8.4.2 Перед опробованием ИС в целом необходимо выполнить проверку функционирования отдельных компонентов измерительных каналов ИС.

-

8.4.3 При проверке функционирования измерительных и комплексных компонентов ИС проверяют работоспособность индикаторов, отсутствие кодов ошибок или предупреждений об авариях.

-

8.4.4 При опробовании связующих компонентов ИС проверяют:

-

-

- наличие сигнализации о включении в сеть технических средств ИС;

-

- поступление по линиям связи информации об измеряемых параметрах технологического процесса и состоянии технических средств ИС;

-

- наличие сигнализации об обрыве линий связи.

-

8.4.5 При опробовании вычислительных компонентов ИС:

-

- проверяют правильность функционирования АРМ оператора подсистем «МНЛЗ», «Водоподготовка» и панелей оператора стендов, выполнив переключение между экранными формами программного обеспечения;

-

- проверяют отображение основных мнемосхем программного обеспечения, установленного на компьютерах АРМ оператора подсистем «МНЛЗ» и «Водоподготовка», и возможность вызова через них остальных экранных форм;

-

- проверяют правильность функционирования интерфейсной связи между комплексными и вычислительными компонентами ИК ИС и т.д.

-

8.4.6 Опробование измерительных каналов ИС в целом проводят средствами программного обеспечения АРМ и панелей оператора выполнением ряда тестов или операций, обеспечивающих

• проверку работы ПО ИС в каждом из предусмотренных режимов. При каждом выполнении теста или операции проводят сравнение полученных результатов с описанием, приведённым в в эксплуатационной документации на ИС.

С АРМ оператора подсистем «МНЛЗ» и «Водоподготовка» проверяют выполнение следующих основных функций:

-

- отображение значений параметров технологического процесса, текущей даты и времени;

-

- отображение архивных данных за семь суток, построение графиков;

-

- ведение журналов сообщений, отображение сигналов предупредительной и аварийной сигнализации при выходе параметров за установленные пределы;

-

- контроль протекания технологического процесса и диагностика состояния технологического оборудования.

С панелей оператора стендов проверяют выполнение функций отображения значений параметров технологического процесса и контроля протекания технологического процесса.

Результаты проверки положительные, если в журнале отсутствуют сообщения об авариях, по всем измерительным каналам ИС на экранных формах программного обеспечения АРМ и панелях оператора отображаются значения параметров технологического процесса в установленных единицах и диапазонах измерений.

-

8.5 Подтверждение соответствия программного обеспечения ИС

-

8.5.1 Проверка идентификационных данных ПО ИС

-

8.5.1.1 Проверку идентификационных данных программного обеспечения проводят в процессе штатного функционирования ИС. Прикладное ПО ИС включает в себя программное обеспечение ПЛК (метрологически значимая часть ПО ИС) и программное обеспечение, функционирующее на АРМ и панелях оператора.

-

8.5.1.2 К идентификационным данным метрологически значимой части ПО ИС относятся идентификационные наименования проектов программного обеспечения ПЛК:

-

-

-

- «CCMJPLC» - проект ПО ПЛК SIMATIC S7-400 подсистемы «МНЛЗ»;

-

- «WTP PLC01», «WTPJPLC02», «WTP_PLC03» - проекты ПО ПЛК SIMATIC S7-400 подсистемы «Водоподготовка»;

-

- «НС11E12PLC10», «НС11E12PLC14» - проекты ПО ПЛК SIMATIC S7-300 стенда предварительной сушки промковшей;

-

- «НС11E12PLC45», «НС11E12PLC65» - проекты ПО ПЛК SIMATIC S7-300 стенда предварительного разогрева промковшей.

-

8.5.1.3 Проверку идентификационного наименования ПО ПЛК проводят с использованием программатора, получив доступ под правами пользователя «администратор» к системе программирования SIMATIC STEP 7.

Результаты проверки положительные, если идентификационные наименования проектов метрологически значимой части ПО ИС соответствуют данным, приведённым в 8.5.1.2 настоящей методики поверки и описании типа средства измерений.

-

8.5.2 Проверка защиты ПО ИС и данных

-

8.5.2.1 Проверку защиты ПО ИС от несанкционированного доступа на аппаратном уровне проводят проверкой ограничения доступа к запоминающим устройствам ИС и наличия средств механической защиты - замков на дверях шкафов, в которых установлены модули ПЛК, серверы и системные блоки компьютеров АРМ оператора.

-

Результаты проверки положительные, если защита программного обеспечения и данных обеспечивается конструкцией ИС, на дверях шкафов имеются замки.

-

8.5.2.2 Проверку защиты ПО ИС и данных от преднамеренных и непреднамеренных изменений на программном уровне проводят на АРМ и панелях оператора проверкой наличия и правильности:

-

- реализации алгоритма авторизации пользователя ПО АРМ и панелей оператора (отсутствие доступа к ПО ИС и данным при вводе неверного пароля);

-

- функционирования средств обнаружения и фиксации событий, подлежащих регистрации, в журналах сообщений;

-

- реализации разграничения полномочий пользователей, имеющих различные права доступа к программному обеспечению ИС и данным.

Результаты проверки положительные, если осуществляется авторизованный доступ к выполнению функций ПО АРМ и панелей оператора, в журналах сообщений фиксируются события и аварии.

-

8.6 Проверка обеспечения синхронизации времени

-

8.6.1 Проверку системы обеспечения единого времени ИС проводят с использованием радиочасов МИР РЧ-02, хранящих шкалу времени, синхронизированную с метками шкалы координированного времени государственного первичного эталона Российской Федерации UTC (SU). В соответствии с эксплуатационной документацией радиочасы МИР РЧ-02 подключают к компьютеру и выполняют настройку с использованием программы «Конфигуратор радиочасов МИР РЧ-02» (конфигуратор).

-

8.6.2 Проверку расхождения между шкалами времени внутренних часов компьютеров АРМ оператора и радиочасов проводят следующим образом:

-

-

- ПО АРМ оператора переводят в режим отображения текущего времени;

-

- одновременно фиксируют показания «ВРЕМЯ UTC» во вкладке «Синхронизация» конфигуратора и текущее время, отображаемое на компьютере АРМ оператора;

-

- определяют разницу (без учёта количества часов) между шкалами времени часов компьютера АРМ оператора и временем UTC (SU).

Результаты проверки положительные, если расхождение между шкалами времени внутренних часов компьютеров АРМ оператора и радиочасов, привязанных к шкале координированного времени UTC (SU), не превышает 5 с.

- 8.7 Проверка метрологических характеристик измерительных каналов ИС

-

8.7.1 Метрологические характеристики (MX) ПК ИС определяют расчётноэкспериментальным способом согласно МИ 2439. Проверку метрологических характеристик измерительных и комплексных компонентов ИК ИС (первичных и промежуточных измерительных преобразователей, модулей ввода аналоговых сигналов ПЛК и УВВ) выполняют экспериментально в соответствии с утверждёнными методиками поверки на каждый тип средства измерений. Метрологические характеристики ИК рассчитывают по MX средств измерений, входящих в состав ИК ИС, в соответствии с методикой, приведённой в 8.7.4 настоящей методики поверки. Допускается не проводить расчет основной фактической погрешности ИК ИС при условии, что подтверждены метрологические характеристики компонентов ИК ИС. Результаты проверки MX ИК ИС заносят в таблицу по форме таблицы А. 1 приложения А настоящей методики поверки.

-

8.7.2 Проверка метрологических характеристик компонентов ИК ИС

-

8.7.2.1 Метрологические характеристики измерительных и комплексных компонентов ИК ИС принимают равными значениям, приведённым в эксплуатационной документации (паспорт, формуляр и др.) средств измерений при наличии на них свидетельств и (или) знаков поверки.

-

8.7.2.2 Для термопреобразователей сопротивления пределы допускаемого отклонения сопротивления от номинальной статической характеристики (НСХ) выбирают в соответствии с ГОСТ 6651.

, Значения основной погрешности средств измерений, входящих в состав ИК ИС, заносят в

таблицу по форме таблицы А.1 приложения А настоящей методики поверки.

• 8.7.3 Исходные допущения при определении погрешности измерительных каналов ИС

Погрешности средств измерений ИК ИС относятся к инструментальным погрешностям. Факторы, определяющие погрешность, независимы.

Погрешности компонентов ИК ИС - не коррелированны между собой. Законы распределения погрешностей компонентов ИК ИС - равномерные.

8.7.4 Методика расчёта основной погрешности ИК ИС

-

8.7.4.1 Погрешности ИК температуры нормированы в абсолютной форме. Погрешности ИК расхода и удельной электрической проводимости воды нормированы в относительной форме. Погрешности ИК давления и уровня нормированы в приведённой форме.

-

8.7.4.2 Границы основной абсолютной погрешности ИК температуры АИКосн,°С, определяют, исходя из состава ИК ИС, по формуле:

А = А +А +А + А , (1)

ИК_осн пип ип К лс где Лпип - пределы основной абсолютной погрешности первичного измерительного преобразователя, единица измерений;

Лип - пределы основной абсолютной погрешности промежуточного измерительного преобразователя (при наличии в составе ИК ИС), единица измерений;

Лк - пределы основной абсолютной погрешности модуля ввода аналоговых сигналов ПЛК или УВВ, единица измерений;

Аде - абсолютная погрешность линии связи, единица измерений.

Примечание - Погрешность линии связи определяется потерями в линиях связи. Между измерительными и комплексными компонентами линии связи построены из кабелей контрольных и (или) кабелей управления. Параметры линий связи удовлетворяют требованиям ГОСТ 18404.0 и ГОСТ 26411. Длина линий связи небольшая, входное сопротивление модулей ПЛК и УВВ велико, поэтому потери в линиях связи пренебрежимо малы. Между комплексными и вычислительными компонентами построен цифровой канал связи. Применены сетевые технологии Ethernet, Profibus DP. Передача данных по каналам связи Ethernet, Profibus DP имеет класс достоверности II и относится к S1 классу организации передачи (в соответствии с ГОСТ Р МЭК 870-5-1). Принимаем погрешность линии связи во всех ИК ИС равной нулю.

Для расчёта погрешности измерительного канала по формуле (1) погрешность компонента ИК ИС переводят в абсолютную форму А, единица измерений, для случая её представления в приведённой форме у, %, по формуле:

А = ХВ~Х" , (2)100

где Хв и Хн - верхний и нижний пределы измерений компонента ИК ИС, единица измерений.

-

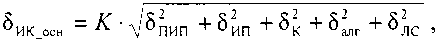

8.7.4.3 Границы основной относительной погрешности ИК расхода и удельной электрической проводимости воды 8ИКосн,%, определяют, исходя из состава ИК ИС, в соответствии с РМГ 62 по формуле:

(3)

гдеК = 1,2;

Зпип - пределы основной относительной погрешности первичных измерительных преобразователей, %;

Зип - пределы основной относительной погрешности промежуточного измерительного преобразователя (при наличии в составе ИК ИС), %;

Зк - пределы основной относительной погрешности модуля ввода аналоговых сигналов ПЛК или УВВ, %;

Залг - относительная погрешность алгоритма (при наличии), %;

Зле - относительная погрешность линии связи, %.

Для расчёта погрешности ИК ИС по формуле (3) погрешность компонента ИК ИС переводят в относительную форму 8, %, для случая её представления в абсолютной или приведённой формах по формуле:

3= А -100 = г %в , (4)

у V

ном ном

где А - пределы абсолютной погрешности компонента ИК ИС, единица измерений;

у - пределы приведённой погрешности компонента ИК ИС, нормированной для диапазона измерений, %;

Хв и Хн - верхний и нижний пределы диапазона измерений компонента ИК ИС (в тех же единицах, ЧТО И Хом);

Хом - номинальное значение измеряемой величины, для которой определят границы относительной погрешности измерений, единица измерений.

Примечание - Если приведённая погрешность у нормирована для верхнего предела диапазона измерений, тоХ=0.

В соответствии с ГОСТ 8.508 относительную погрешность измерений вычисляют в точках Хом!, соответствующих 5, 25, 50, 75 и 95 % от диапазона измерений, и выбирают максимальное значение (z = 1,..., 5).

Для модулей ввода аналоговых сигналов ПЛК и УВВ, погрешность которых нормирована в приведённой форме, необходимо определить значение силы тока, соответствующее номинальному значению. Расчёт значения силы тока /„омь мА, соответствующего номинальному значению измеряемой величины Аномь единица измерений, проводят для диапазона входного сигнала модуля (4-20) мА по формуле: где DCHn^a - разница между верхним и нижним пределами диапазона измерений входного сигнала модуля, мА;

НОМ1

сигнала

НОМ1 |

(5)

ПИП

Опип - разница между верхним и нижним пределами диапазона измерений ПИП (в тех же единицах, что и ХНОм1).

Примечание - Числовые значения пределов диапазонов измерений преобразователей приведены в эксплуатационной документации (паспорт, руководство). Значение сопротивления на выходе термопреобразователей сопротивления определяют по НСХ преобразования в соответствии с ГОСТ 6651, а значение напряжения постоянного тока на выходе преобразователей термоэлектрических - в соответствии с ГОСТ Р 8.585.

-

8.7.4.4 Границы основной приведённой погрешности ПК давления и уровня уик осн, %, определяют следующим образом:

а) переводят погрешность компонентов ПК ИС из приведённой формы в относительную по формуле (4) согласно ГОСТ 8.508 в точках Аномь соответствующих 5, 25, 50, 75 и 95 % от диапазона измерений;

б) вычисляют по формуле (3) основную относительную погрешность ИК ИС для каждой z-ой точки диапазона измерений 5 ик 0CHi , %;

в) переводят значения основной погрешности ИК ИС, соответствующие z-ым точкам диапазона, из относительной формы в приведённую по формуле:

_ ^ИК осш ^ИК_ном,

У ИКОСН! у у > ( )

лв ~лн

где Лик_ном1 - номинальное значение ИК ИС, соответствующее z-ой точке диапазона измерений;

Ав и Ан - верхний и нижний пределы диапазона измерений ИК ИС (в тех же единицах, что И AnK_HOMi)j

г) выбирают из пяти значений, полученных по формуле (6), максимальное и приписывают его основной фактической приведённой погрешности ИК ИС.

Рассчитанные (фактические) значения основной погрешности ИК ИС заносят в таблицу по форме таблицы А. 1 приложения А настоящей методики поверки.

Результаты проверки положительные, если фактические значения основной погрешности измерительных каналов не превышают границ допускаемых погрешностей, приведённых в таблице А.1 приложения А настоящей методики поверки.

9 Оформление результатов поверки-

9.1 Результаты поверки оформляют протоколом по форме, приведенной в приложении Б настоящей методики поверки.

-

9.2 При положительных результатах поверки ИС оформляют свидетельство о поверке. Состав и метрологические характеристики измерительных каналов ИС приводят в Приложении к свидетельству о поверке по форме, приведенной в приложении В настоящей методики поверки. Каждая страница Приложения к свидетельству о поверке должна быть заверена подписью поверителя. Знак поверки наносят на свидетельство о поверке.

-

9.3 При положительных результатах первичной поверки (после ремонта или замены компонентов ПК ИС на однотипные поверенные), проведённой в объёме проверки в части вносимых изменений, оформляют новое свидетельство о поверке ИС при сохранении без изменений даты очередной поверки.

-

9.4 Допускается на основании письменного заявления собственника ИС проведение поверки отдельных измерительных каналов из перечня, приведённого в описании типа ИС, с обязательным указанием в Приложении к свидетельству о поверке информации о количестве и составе поверенных каналов.

-

9.5 Отрицательные результаты поверки оформляют извещением о непригодности. Измерительные каналы ИС, прошедшие поверку с отрицательным результатом, не допускаются к использованию.

Приложение А Метрологические характеристики измерительных каналов ИС (обязательное)

Таблица А. 1

|

Номер ИК ИС |

Наименование ИК ИС |

Диапазон измерений ИК ИС, единица измерений |

Средства измерений, входящие в состав ИК ИС |

Основная И |

погрешность КИС | ||

|

наименование, тип СИ |

номер в ФИФ ОЕИ |

пределы допускаемой основной погрешности |

фактическая |

границы допускаемой погрешности | |||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1 |

Давление воды на выходе кристаллизатора. Ручей 1 |

от 0 до 6 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль ввода аналоговых сигналов 6ES7 331-7KF02-0AB0 контроллера программируемого SIMATIC S7-300 (далее Модуль 6ES7 331-7KF02-0AB0) |

15772-11 |

у=±0,5 % | |||||

|

2 |

Давление воды на выходе кристаллизатора. Ручей 2 |

от 0 до 6 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

3 |

Давление воды на выходе кристаллизатора. Ручей 3 |

от 0 до 6 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15% |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

4 |

Давление воды на выходе кристаллизатора. Ручей 4 |

от 0 до 6 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

5 |

Давление воды на выходе кристаллизатора. Ручей 5 |

от 0 до 6 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

6 |

Давление воды на выходе кристаллизатора. Ручей 6 |

от 0 до 6 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

7 |

Давление воды на выходе кристаллизатора. Ручей 7 |

от 0 до 6 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

8 |

Давление воды на выходе кристаллизатора. Ручей 8 |

от 0 до 6 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15% |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

9 |

Температура воды на входе кристаллизатора. Ручей 1 |

от 0 до 100 °C |

Термометр сопротивления СТ8-21 |

40774-09 |

Д=±(0,15+ +0,002 t) °C |

Д=±(1,2+ +0,002 t) °C | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

10 |

Температура воды на входе кристаллизатора. Ручей 2 |

от 0 до 100 °C |

Термометр сопротивления СТ8-21 |

40774-09 |

Д=±(0,15+ +0,002 t) °C |

Д=±(1,2+ +0,002 t) °C | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

11 |

Температура воды на входе кристаллизатора. Ручей 3 |

от 0 до 100 °C |

Термометр сопротивления СТ8-21 |

40774-09 |

Д=±(0,15+ +0,002 t) °C |

Д=±(1,2+ +0,002 t) °C | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

12 |

Температура воды на входе кристаллизатора. Ручей 4 |

от 0 до 100 °C |

Термометр сопротивления СТ8-21 |

40774-09 |

Д=±(0,15+ +0,002 t)°C |

Д=±(1,2+ +0,002 t) °C | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

13 |

Температура воды на входе кристаллизатора. Ручей 5 |

от 0 до 100 °C |

Термометр сопротивления СТ8-21 |

40774-09 |

Д=±(0,15+ +0,002 t) °C |

Д=±(1,2+ +0,002 t) °C | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

14 |

Температура воды на входе кристаллизатора. Ручей 6 |

от 0 до 100 °C |

Термометр сопротивления СТ8-21 |

40774-09 |

Д=±(0,15+ +0,002 t) °C |

Д=±(1,2+ +0,002 t) °C | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

15 |

Температура воды на входе кристаллизатора. Ручей 7 |

от 0 до 100 °C |

Термометр сопротивления СТ8-21 |

40774-09 |

Д=±(0,15+ +0,002-t) °C |

Д=±(1,2+ +0,002 t) °C | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

16 |

Температура воды на входе кристаллизатора. Ручей 8 |

от 0 до 100 °C |

Термометр сопротивления СТ8-21 |

40774-09 |

Д=±(0,15+ +0,002 t) °C |

Д=±(1,2+ +0,002 t) °C | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

17 |

Температура воды на выходе из кристаллизатора. Ручей 1 |

от 0 до 100 °C |

Термометр сопротивления СТ8-21 |

40774-09 |

Д=±(0,15+ +0,002 t) °C |

Д=±(1,2+ +0,002 t) °C | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

18 |

Температура воды на выходе из кристаллизатора. Ручей 2 |

от 0 до 100 °C |

Термометр сопротивления СТ8-21 |

40774-09 |

Д=±(0,15+ +0,002 t) °C |

Д=±(1,2+ +0,002 t) °C | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

19 |

Температура воды на выходе из кристаллизатора. Ручей 3 |

от 0 до 100 °C |

Термометр сопротивления СТ8-21 |

40774-09 |

Д=±(0,15+ +0,002 t) °C |

Д=±(1,2+ +0,002 t) °C | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

20 |

Температура воды на выходе из кристаллизатора. Ручей 4 |

от 0 до 100 °C |

Термометр сопротивления СТ8-21 |

40774-09 |

Д=±(0,15+ +0,002 t) °C |

Д=±( 1,2+ +0,002 t) °C | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

21 |

Температура воды на выходе из кристаллизатора. Ручей 5 |

от 0 до 100 °C |

Термометр сопротивления СТ8-21 |

40774-09 |

Д=±(0,15+ +0,002 t)°C |

Д=±(1,2+ +0,002 t) °C | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

22 |

Температура воды на выходе из кристаллизатора. Ручей 6 |

от 0 до 100 °C |

Термометр сопротивления СТ8-21 |

40774-09 |

Д=±(0,15+ +0,002 t) °C |

Д=±(1,2+ +0,002 t) °C | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

23 |

Температура воды на выходе из кристаллизатора. Ручей 7 |

от 0 до 100 °C |

Термометр сопротивления СТ8-21 |

40774-09 |

Д=±(0,15+ +0,002 t) °C |

Д=±(1,2+ +0,002 t) °C | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

24 |

Температура воды на выходе из кристаллизатора. Ручей 8 |

от 0 до 100 °C |

Термометр сопротивления СТ8-21 |

40774-09 |

Д=±(0,15+ +0,002 t) °C |

Д=±(1,2+ +0,002 t) °C | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

25 |

Расход воды на выходе кристаллизатора. Ручей 1 |

от 318,2 до 3333,3 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

8=±0,65 % |

8=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

26 |

Расход воды на выходе кристаллизатора. Ручей 2 |

от 318,2 до 3333,3 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

S=±0,65 % |

S=±2,2 % | |

|

Модуль 6ES7 331-7K.F02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

27 |

Расход воды на выходе кристаллизатора. Ручей 3 |

от 318,2 до 3333,3 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

5=±0,65 % |

S=±2,2 % | |

|

Модуль 6ES7 331-7K.F02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

28 |

Расход воды на выходе кристаллизатора. Ручей 4 |

от 318,2 до 3333,3 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

S=±0,65 % |

S=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

29 |

Расход воды на выходе кристаллизатора. Ручей 5 |

от 318,2 до 3333,3 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

S=±0,65 % |

S=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

30 |

Расход воды на выходе кристаллизатора. Ручей 6 |

от 318,2 до 3333,3 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

S=±0,65 % |

S=±2,2 % | |

|

Модуль 6ES7 331-7K.F02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

31 |

Расход воды на выходе кристаллизатора. Ручей 7 |

от 318,2 до 3333,3 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

S=±0,65 % |

S=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

32 |

Расход воды на выходе кристаллизатора. Ручей 8 |

от 318,2 до 3333,3 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

S=±0,65 % |

S=±2,2 % | |

|

Модуль 6ES7 331-7K.F02-0AB0 |

15772-11 |

у=±0,5 % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

33 |

Расход воды на входе спрей системы опорных роликов. Зона 1. Ручей 1 |

от 35,4 до 416,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

§=±0,65 % |

§=±2,2 % | |

|

Модуль 6ES7 331-7K.F02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

34 |

Расход воды на входе спрей системы опорных роликов. Зона 1. Ручей 2 |

от 35,4 до 416,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

§=±0,65 % |

§=±2,2 % | |

|

Модуль 6ES7 331-7K.F02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

35 |

Расход воды на входе спрей системы опорных роликов. Зона 1. Ручей 3 |

от 35,4 до 416,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

§=±0,65 % |

§=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

36 |

Расход воды на входе спрей системы опорных роликов. Зона 1. Ручей 4 |

от 35,4 до 416,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

§=±0,65 % |

§=±2,2 % | |

|

Модуль 6ES7 331-7K.F02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

37 |

Расход воды на входе спрей системы опорных роликов. Зона 1. Ручей 5 |

от 35,4 до 416,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

§=±0,65 % |

§=±2,2 % | |

|

Модуль 6ES7 331-7K.F02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

38 |

Расход воды на входе спрей системы опорных роликов. Зона 1. Ручей 6 |

от 35,4 до 416,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

§=±0,65 % |

§=±2,2 % | |

|

Модуль 6ES7 331-7K.F02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

39 |

Расход воды на входе спрей системы опорных роликов. Зона 1. Ручей 7 |

от 35,4 до 416,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

§=±0,65 % |

§=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

40 |

Расход воды на входе спрей системы опорных роликов. Зона 1. Ручей 8 |

от 35,4 до 416,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

3=±0,65 % |

3=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

41 |

Расход воды на входе спрей системы опорных роликов. Зона 2. Ручей 1 |

от 90,5 до 666,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

5=±0,65 % |

3=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

42 |

Расход воды на входе спрей системы опорных роликов. Зона 2. Ручей 2 |

от 90,5 до 666,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

3=±0,65 % |

3=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

43 |

Расход воды на входе спрей системы опорных роликов. Зона 2. Ручей 3 |

от 90,5 до 666,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

3=±0,65 % |

3=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

44 |

Расход воды на входе спрей системы опорных роликов. Зона 2. Ручей 4 |

от 90,5 до 666,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

3=±0,65 % |

3=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

45 |

Расход воды на входе спрей системы опорных роликов. Зона 2. Ручей 5 |

от 90,5 до 666,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

3=±0,65 % |

3=±2,2 % | |

|

Модуль 6ES7 331-7K.F02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

46 |

Расход воды на входе спрей системы опорных роликов. Зона 2. Ручей 6 |

от 90,5 до 666,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

3=±0,65 % |

3=±2,2 % | |

|

Модуль 6ES7 331-7K.F02-0AB0 |

15772-11 |

у=±0,5 % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

47 |

Расход воды на входе спрей системы опорных роликов. Зона 2. Ручей 7 |

от 90,5 до 666,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

8=±0,65 % |

8=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

48 |

Расход воды на входе спрей системы опорных роликов. Зона 2. Ручей 8 |

от 90,5 до 666,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

5=±0,65 % |

8=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

49 |

Расход воды на входе спрей системы неподвижного участка 1. Зона 3. Ручей 1 |

от 35,4 до 416,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

8=±0,65 % |

8=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

50 |

Расход воды на входе спрей системы неподвижного участка 1. Зона 3. Ручей 2 |

от 35,4 до 416,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

8=±0,65 % |

8=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

51 |

Расход воды на входе спрей системы неподвижного участка 1. Зона 3.Ручей 3 |

от 35,4 до 416,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

5=±0,65 % |

8=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

52 |

Расход воды на входе спрей системы неподвижного участка 1. Зона 3. Ручей 4 |

от 35,4 до 416,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

8=±0,65 % |

8=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

53 |

Расход воды на входе спрей системы неподвижного участка 1. Зона 3.Ручей 5 |

от 35,4 до 416,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

8=±0,65 % |

8=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

54 |

Расход воды на входе спрей системы неподвижного участка 1. Зона 3. Ручей 6 |

от 35,4 до 416,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

3=±0,65 % |

3=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

55 |

Расход воды на входе спрей системы неподвижного участка 1. Зона 3. Ручей 7 |

от 35,4 до 416,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

5=±0,65 % |

3=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

56 |

Расход воды на входе спрей системы неподвижного участка 1. Зона 3. Ручей 8 |

от 35,4 до 416,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

3=±0,65 % |

3=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

57 |

Расход воды на входе спрей системы неподвижного участка 2. Зона 4. Ручей 1 |

от 22,7 до 166,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

3=±0,65 % |

3=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

58 |

Расход воды на входе спрей системы неподвижного участка 2. Зона 4. Ручей 2 |

от 22,7 до 166,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

3=±0,65 % |

5=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

59 |

Расход воды на входе спрей системы неподвижного участка 2. Зона 4. Ручей 3 |

от 22,7 до 166,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

3=±0,65 % |

3=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

60 |

Расход воды на входе спрей системы неподвижного участка 2. Зона 4. Ручей 4 |

от 22,7 до 166,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

3=±0,65 % |

5=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

61 |

Расход воды на входе спрей системы неподвижного участка 2. Зона 4. Ручей 5 |

от 22,7 до 166,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

§=±0,65 % |

§=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

62 |

Расход воды на входе спрей системы неподвижного участка 2. Зона 4. Ручей 6 |

от 22,7 до 166,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

§=±0,65 % |

§=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

63 |

Расход воды на входе спрей системы неподвижного участка 2. Зона 4. Ручей 7 |

от 22,7 до 166,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

§=±0,65 % |

§=±2,2 % | |

|

Модуль 6ES7 331-7K.F02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

64 |

Расход воды на входе спрей системы неподвижного участка 2. Зона 4. Ручей 8 |

от 22,7 до 166,6 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

§=±0,65 % |

§=±2,2 % | |

|

Модуль 6ES7 331-7K.F02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

65 |

Расход воды на входе спрей системы неподвижного участка 3. Зона 5. Ручей 1 |

от 8,9 до 83,3 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

§=±0,65 % |

§=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

66 |

Расход воды на входе спрей системы неподвижного участка 3. Зона 5. Ручей 2 |

от 8,9 до 83,3 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

§=±0,65 % |

§=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

67 |

Расход воды на входе спрей системы неподвижного участка 3. Зона 5. Ручей 3 |

от 8,9 до 83,3 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

§=±0,65 % |

§=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

68 |

Расход воды на входе спрей системы неподвижного участка 3. Зона 5. Ручей 4 |

от 8,9 до 83,3 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

3=±0,65 % |

3=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

69 |

Расход воды на входе спрей системы неподвижного участка 3. Зона 5. Ручей 5 |

от 8,9 до 83,3 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

3=±0,65 % |

3=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

70 |

Расход воды на входе спрей системы неподвижного участка 3. Зона 5. Ручей 6 |

от 8,9 до 83,3 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

3=±0,65 % |

3=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

71 |

Расход воды на входе спрей системы неподвижного участка 3. Зона 5. Ручей 7 |

от 8,9 до 83,3 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

3=±0,65 % |

3=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

72 |

Расход воды на входе спрей системы неподвижного участка 3. Зона 5. Ручей 8 |

от 8,9 до 83,3 л/мин |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

3=±0,65 % |

3=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

73 |

Давление воды на входе спрей системы опорных роликов. Зона 1. Ручей 1 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

74 |

Давление воды на входе спрей системы опорных роликов. Зона 1. Ручей 2 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

75 |

Давление воды на входе спрей системы опорных роликов. Зона 1. Ручей 3 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

76 |

Давление воды на входе спрей системы опорных роликов. Зона 1. Ручей 4 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15% |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

77 |

Давление воды на входе спрей системы опорных роликов. Зона 1. Ручей 5 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15% |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

78 |

Давление воды на входе спрей системы опорных роликов. Зона 1. Ручей 6 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

79 |

Давление воды на входе спрей системы опорных роликов. Зона 1. Ручей 7 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

80 |

Давление воды на входе спрей системы опорных роликов. Зона 1. Ручей 8 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

81 |

Давление воды на входе спрей системы опорных роликов. Зона 2. Ручей 1 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

82 |

Давление воды на входе спрей системы опорных роликов. Зона 2. Ручей 2 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15% |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

83 |

Давление воды на входе спрей системы опорных роликов. Зона 2. Ручей 3 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

84 |

Давление воды на входе спрей системы опорных роликов. Зона 2. Ручей 4 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15% |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

85 |

Давление воды на входе спрей системы опорных роликов. Зона 2. Ручей 5 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

86 |

Давление воды на входе спрей системы опорных роликов. Зона 2. Ручей 6 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15% |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

87 |

Давление воды на входе спрей системы опорных роликов. Зона 2. Ручей 7 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

88 |

Давление воды на входе спрей системы опорных роликов. Зона 2. Ручей 8 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15% |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

89 |

Давление воды на входе спрей системы неподвижного участка 1. Зона 3. Ручей 1 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15% |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

90 |

Давление воды на входе спрей системы неподвижного участка 1. Зона 3. Ручей 2 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15% |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

91 |

Давление воды на входе спрей системы неподвижного участка 1. Зона 3. Ручей 3 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15% |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

92 |

Давление воды на входе спрей системы неподвижного участка I. Зона 3. Ручей 4 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

93 |

Давление воды на входе спрей системы неподвижного участка 1. Зона 3. Ручей 5 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15% |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

94 |

Давление воды на входе спрей системы неподвижного участка 1. Зона 3. Ручей 6 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

95 |

Давление воды на входе спрей системы неподвижного участка 1. Зона 3. Ручей 7 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

96 |

Давление воды на входе спрей системы неподвижного участка 1. Зона 3. Ручей 8 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

97 |

Давление воды на входе спрей системы неподвижного участка 2. Зона 4. Ручей 1 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

98 |

Давление воды на входе спрей системы неподвижного участка 2. Зона 4. Ручей 2 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

99 |

Давление воды на входе спрей системы неподвижного участка 2. Зона 4. Ручей 3 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у==±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

100 |

Давление воды на входе спрей системы неподвижного участка 2. Зона 4. Ручей 4 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

101 |

Давление воды на входе спрей системы неподвижного участка 2. Зона 4. Ручей 5 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15% |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

102 |

Давление воды на входе спрей системы неподвижного участка 2. Зона 4. Ручей 6 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

103 |

Давление воды на входе спрей системы неподвижного участка 2. Зона 4. Ручей 7 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

104 |

Давление воды на входе спрей системы неподвижного участка 2. Зона 4. Ручей 8 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

105 |

Давление воды на входе спрей системы неподвижного участка 3. Зона 5. Ручей 1 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

106 |

Давление воды на входе спрей системы неподвижного участка 3. Зона 5. Ручей 2 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

107 |

Давление воды на входе спрей системы неподвижного участка 3. Зона 5. Ручей 3 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

108 |

Давление воды на входе спрей системы неподвижного участка 3. Зона 5. Ручей 4 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15% |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

109 |

Давление воды на входе спрей системы неподвижного участка 3. Зона 5. Ручей 5 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

ПО |

Давление воды на входе спрей системы неподвижного участка 3. Зона 5. Ручей 6 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

111 |

Давление воды на входе спрей системы неподвижного участка 3. Зона 5. Ручей 7 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

112 |

Давление воды на входе спрей системы неподвижного участка 3. Зона 5. Ручей 8 |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

113 |

Температура воды на выходе первичного контура охлаждения |

от 0 до 100 °C |

Термометр сопротивления СТ8-21 |

40774-09 |

А=±(0,15+ +0,002 t) °C |

А=±(1,2+ +0,002 t) °C | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

114 |

Температура воды на выходе третичного контура охлаждения |

от 0 до 100 °C |

Термометр сопротивления СТ8-21 |

40774-09 |

А=±(0,15+ +0,002 t) °C |

А=±(1,2+ +0,002 t) °C | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

115 |

Температура воды на входе бустерных насосов |

от 0 до 100 °C |

Термометр сопротивления СТ8-21 |

40774-09 |

А=±(0,15+ +0,002 t) °C |

А=±(1,2+ +0,002 t) °C | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

116 |

Давление воды на входе бустерных насосов |

от 0 до 8 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

117 |

Давление воды на выходе первичных бустерных насосов |

от 0 до 15 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

118 |

Давление воды на выходе третичных бустерных насосов |

от 0 до 15 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

119 |

Расход воды на выходе третичного контура охлаждения |

от 34 до 500 м3/ч |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

6=±0,65 % |

6=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

120 |

Расход воды на байпасе кристаллизатора |

от 34 до 500 м3/ч |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

5=±0,65 % |

6=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

121 |

Давление сжатого воздуха на главной линии подачи сжатого воздуха |

от 0 до 6 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

122 |

Давление инструментального воздуха на главной линии воздуха КИПиА |

от 0 до 10 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

123 |

Давление воды вторичного контура на охлаждение балок и рам |

от 0 до 15 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

124 |

Расход воды вторичного контура на охлаждение балок и рам |

от 9 до 200 м3/ч |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

5=±0,65 % |

8=--±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

125 |

Давление воды на выходе самоочищающегося фильтра вторичного контура |

от 0 до 15 бар |

Преобразователь давления измерительный Cerabar М (РМР51) |

41560-09 |

у=±0,15 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

126 |

Расход воды на байпасе вторичного контура |

от 20 до 400 м3/ч |

Расходомер электромагнитный OPTIFLUX 2000F с конвертером сигналов IFC 100W |

40075-13 |

5=±0,65 % |

5=±2,2 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

127 |

Температура масла в баке гидроблока осциллятора 1 |

от 0 до 100 °C |

Термопреобразователь сопротивления Rosemount 0065 |

53211-13 |

А=±(0,3+ +0,0054) °C |

А=±(1,0+ +0,0054) °C | |

|

Преобразователь измерительный 248 |

28034-04 |

А=±0,2 °C | |||||

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

128 |

Уровень масла в баке гидроблока осциллятора 1 |

от Одо 1050 мм |

Датчик давления MeTpaH-150CD |

32854-13 |

у=±0,1 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

129 |

Давление подачи масла гидроблока осциллятора 1 |

от 0 до 250 бар |

Преобразователь давления измерительный S-20 |

38288-13 |

у=±0,25 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

130 |

Температура масла в баке гидроблока осциллятора 2 |

от 0 до 100 °C |

Т ермо преобразователь сопротивления Rosemount 0065 |

53211-13 |

А=±(0,3+ +0,0054) °C |

А=±(1,0+ +0,0054) °C | |

|

Преобразователь измерительный 248 |

28034-04 |

А=±0,2 °C | |||||

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у-±0,5 % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

131 |

Уровень масла в баке гидроблока осциллятора 2 |

от 0 до 1050 мм |

Датчик давления MeTpaH-150CD |

32854-13 |

у=±0,1 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

132 |

Давление подачи масла гидроблока осциллятора 2 |

от 0 до 250 бар |

Преобразователь давления измерительный S-20 |

38288-13 |

у=±0,25 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

133 |

Температура масла в баке НАС5 системы |

от 0 до 100 °C |

Термопреобразователь с унифицированным выходным сигналом ТСМУ 3212 |

42454-15 |

у=±0,5 % |

Д=±1,0 °C | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

134 |

Температура масла в баке гидроблока зоны разгрузки металла |

от 0 до 100 °C |

Т ермопреобразователь сопротивления Rosemount 0065 |

53211-13 |

Д=±(0,3+ +0,005 t) °C |

Д=±(1,0+ +0,005 t) °C | |

|

Преобразователь измерительный 248 |

28034-04 |

Д=±0,2 °C | |||||

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

135 |

Уровень масла в баке гидроблока зоны разгрузки металла |

от 0 до 1050 мм |

Датчик давления MeTpaH-150CD |

32854-13 |

у=±0,1 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

136 |

Давление масла в баке гидроблока зоны разгрузки металла |

от 0 до 250 бар |

Преобразователь давления измерительный S-20 |

38288-13 |

у=±0,25 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

137 |

Давление масла в аварийном аккумуляторе устройства закрытия ручья. Тележка промковша 1. Промковш 1 |

от 0 до 250 бар |

Преобразователь давления измерительный S-20 |

38288-13 |

у=±0,25 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

138 |

Давление масла в аварийном аккумуляторе устройства закрытия ручья. Тележка промковша 1. Промковш 2 |

от 0 до 250 бар |

Преобразователь давления измерительный S-20 |

38288-13 |

у=±0,25 % |

у=±0,6 % | |

|

Модуль 6ES7 331-7KF02-0AB0 |

15772-11 |

у=±0,5 % | |||||

|

139 |

Давление масла в аварийном аккумуляторе устройства закрытия ручья. Тележка промковша 2. Промковш 1 |

от 0 до 250 бар |

Преобразователь давления измерительный S-20 |

38288-13 |

у=±0,25 % |

у=±0,6 % | |