Методика поверки «ГСИ. Система измерений количества и показателей качества сухого отбензиненного газа на газопроводе «Красноленинский ГПЗ - точка врезки в магистральный газопровод Уренгой-Центр1,2» (СИКГ)» (МП 0377-13-2015)

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ РАСХОДОМЕТРИИ (ФГУП «ВНИИР»)

«УТВЕРЖДАЮ»

Первый заместитель директора по научной работе -

В.А. Фафурин

декабря 2015 г.

по качеству

ИНСТРУКЦИЯ

Государственная система обеспечения единства измерений

Система измерений количества и показателей качества сухого отбензиненного газа на газопроводе «Красноленинский ГПЗ - точка врезки в магистральный газопровод Уренгой-Центр1,2» (СИКГ)

Методика поверки

МП 0377-13-2015

Казань

2015

РАЗРАБОТАНА

ФГУП «ВНИИР»

УТВЕРЖДЕНА

ФГУП «ВНИИР»

Настоящая инструкция распространяется на систему измерений количества и показателей качества сухого отбензиненного газа на газопроводе «Красноленинский ГПЗ - точка врезки в магистральный газопровод Уренгой-Центр1,2» (СИКГ) (далее - система измерений) изготовленную ЗАО НИЦ «Инкомсистем», г. Казань и устанавливает методику ее первичной и периодической поверок.

Система измерений состоит из трех измерительных линий (далее - ИЛ), DN25O (двух рабочих и одной резервной) и предназначена для автоматизированного измерения объемного расхода и объема сухого отбензиненного газа (далее - газ), приведенных к стандартным условиям, определения параметров газа, а также формирования необходимых отчетных документов.

Для системы измерений установлена поэлементная поверка. Измерительные и вычислительные компоненты поверяются в соответствии с их методиками поверки, представленными в приложении А.

Погрешность определения объемного расхода и объема газа, приведенных к стандартным условиям, рассчитываются по метрологическим характеристикам применяемых средств измерений температуры, давления и объемного расхода газа при рабочих условиях.

Интервал между поверками - 2 года.

1 Операции поверкиПри проведении поверки выполняют следующие операции: Таблица!

|

Наименование операции |

Номер пункта методики поверки |

Проведение операции при: | |

|

первичной поверке |

периодической поверке | ||

|

1 |

2 |

3 |

4 |

|

Внешний осмотр |

6.1 |

+ |

4- |

|

Проверка выполнения функциональных возможностей системы измерений |

6.2 |

+ |

4" |

|

Подтверждение соответствия программного обеспечения системы измерений |

6.3 | ||

|

Определение метрологических характеристик (далее - MX): |

6.4 |

+ |

+ |

измерений погрешности преобразования |

6.4.2 |

+ |

+ |

|

входных аналоговых сигналов по каналу измерения абсолютного давления - приведенной к верхней границе диапазона измерений погрешности преобразования |

6.4.3 |

+ | |

|

входных аналоговых сигналов по каналу измерения температуры - абсолютной погрешности преобразования |

6.4.4 |

+ |

+ |

|

количества импульсов по каналу измерения расхода - относительной погрешности измерений |

6.4.5 |

+ |

+ |

|

объемного расхода и объема газа, приведенных к стандартным условиям |

6.4.6 |

“К |

4- |

|

Оформление результатов поверки |

7 |

+ |

+ |

-

2.1 При проведении поверки применяют следующие средства:

-

- калибратор многофункциональный модели ASC300-R, диапазон воспроизведения токового сигнала от 0 до 24 мА, пределы допускаемой погрешности в режиме воспроизведения токового сигнала ±0,015% от показания ±2 мкА;

-

- калибратор многофункциональный модели MC5-R, диапазон частот от 0 до 50000 Гц, погрешность счета импульсов ±1 импульс;

-

- термометр ртутный, диапазон измерений от 0 до 50 °C, цена деления 0,1 °C по ГОСТ 28498-90;

-

- барометр-анероид БАММ-1. диапазон измерений от 80 до 106,7 кПа, цена деления шкалы 100 Па по ТУ25-11.15135;

-

- психрометр ВИТ-1, диапазон измерений относительной влажности от 30% до 80%, цена деления термометров 0,5 °C по ТУ 25-11.1645;

-

2.2 Применяемые при поверке СИ должны быть поверены и иметь действующие свидетельства о поверке или поверительные клейма.

-

2.3 Допускается применять другие типы СИ с характеристиками, не уступающими указанным, аттестованных и поверенных в установленном порядке.

-

3.1 При проведении поверки соблюдают требования, определяемые:

-

- Правилами безопасности труда, действующими на объекте;

-

- Правилами безопасности при эксплуатации средств измерений;

-

- Федеральными нормами и правилами в области промышленной безопасности «Правила безопасности сетей газораспределения и газопотребления».

-

3.2 Управление оборудованием и СИ проводится лицами, прошедшими обучение и проверку знаний и допущенными к обслуживанию применяемого оборудования и СИ.

4.1 При проведении поверки соблюдают следующие условия:

- измеряемая среда сухой отбензиненный газ

|

от 15 до 25 от 30 до 80 от 84 до 107 220±4,4 50±1 отсутствуют |

-

5.1 Подготовку к поверке проводят в соответствии с руководством по эксплуатации системы измерений (далее - РЭ) и нормативными документами на поверку СИ, входящих в состав системы измерений.

-

5.2 Проверяют наличие действующих свидетельств о поверке или поверительные клейма применяемых СИ.

-

5.3 Все используемые СИ должны быть приведены в рабочее положение, заземлены и включены в соответствии с руководством по их эксплуатации.

-

6.1 Внешний осмотр.

При проведении внешнего осмотра должно быть установлено соответствие поверяемой системы следующим требованиям:

-

- длины прямых участков измерительного трубопровода до и после счетчика газа ультразвукового Flowsic 600 (далее - расходомер) должны соответствовать требованиям, установленным изготовителем расходомера.

-

- комплектность системы должна соответствовать РЭ;

-

- на компонентах системы не должно быть механических повреждений и дефектов покрытия, ухудшающих внешний вид препятствующих применению;

-

- надписи и обозначения на компонентах системы должны быть четкими и соответствовать РЭ;

-

- наличие маркировки на приборах, в том числе маркировки по взрывозащите.

-

6.2 Проверка выполнения функциональных возможностей системы измерений.

-

6.2.1 При проверке выполнения функциональных возможностей системы измерений проверяют функционирование задействованных измерительных каналов температуры, давления и расхода. Проверку проводят путем подачи на входы комплексов измерительно-вычислительных расхода и количества жидкостей и газов АБАК+ (основной и дублирующий)(далее - контроллер) сигналов, имитирующих сигналы от первичных преобразователей температуры, давления и расхода.

-

Результаты проверки считаются положительными, если при увеличении/уменьшении значения входного сигнала соответствующим образом изменяются значения измеряемой величины на дисплее контроллера или ПЭВМ.

-

6.3 Подтверждение соответствия программного обеспечения системы измерений.

Программное обеспечение (ПО) системы измерений базируется на ПО, входящих в состав системы измерений серийно выпускаемых компонент, имеющих свидетельства (сертификаты) об утверждении типа средств измерений, дополнительного метрологически значимого ПО система измерений не имеет.

Проверку идентификационных данных операционной системы основного вычислительного компонента - комплекса измерительно-вычислительного расхода и количества жидкостей и газов АБАК+ проводят в соответствии с руководством пользователя на контроллер. Идентификационные данные контроллера должны соответствовать представленным в описании типа

-

6.4 Определение метрологических характеристик.

-

6.4.1 Определение метрологических характеристик системы измерений заключается в расчете погрешности при измерении температуры, давления и объемного расхода газа в рабочих условиях, погрешности при определении объемного расхода и объема газа, приведенных к стандартным условиям.

-

6.4.2 Определение соответствия метрологических характеристик СИ, входящих в состав системы измерений, проводят в соответствии с нормативными документами на поверку, представленными в приложении А.

-

6.4.3 Определение приведенной к верхней границе диапазона измерений погрешности преобразования входных аналоговых сигналов по каналу измерения абсолютного давления.

-

Контроллер переводят в режим поверки измерительного канала. Проверяют передачу информации на участке линии связи: преобразователь давления измерительный Cerabar S РМР71 - преобразователь измерительный тока и напряжения с гальванической развязкой серии К (далее - барьер искрозащиты) - контроллер.

Для этого отключают : преобразователь давления измерительный Cerabar S РМР71 и с помощью калибратора подают на вход контроллера с учетом линии связи аналоговые сигналы (для аналогового сигнала 4-20 мА это: 4 мА, 8 мА, 12 мА, 16 мА, 20 мА) и считывают значение давления с дисплея контроллера или с экрана ПЭВМ.

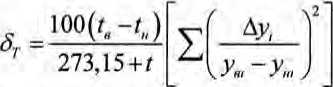

По результатам измерений в каждой реперной точке вычисляют приведенную погрешность по формуле

<5=-^—^-100, (1)

20

где /, - показание контроллера в i -той реперной точке,

/м - показание калибратора в i -той реперной точке.

Результаты поверки считаются положительными, если пределы приведенной погрешности не превышают ±0,16 %.

-

6.4.4 Определение приведенной к верхней границе диапазона измерений погрешности преобразования входных аналоговых сигналов по каналу измерения температуры.

Контроллер переводят в режим поверки измерительного канала. Проверяют передачу информации на участке линии связи: термопреобразователь сопротивления платиновый TR61 - преобразователь измерительный серии iTemp ТМТ модели ТМТ 182 -барьер искрозащиты - контроллер.

Для этого отключают термопреобразователь сопротивления платиновый TR.61 и с помощью калибратора подают на вход преобразователя измерительного Rosemount 3144Р с учетом линии связи аналоговые сигналы (для аналогового сигнала 4-20 мА это: 4 мА. 8 мА, 12 мА, 16 мА, 20 мА) и считывают значение температуры с дисплея контроллера или с экрана ПЭВМ.

По результатам измерений в каждой реперной точке вычисляют приведенную к верхней границе диапазона погрешность по формуле (Г)

Результаты поверки считаются положительными, если пределы приведенной погрешности не превышают ± 0,16 %.

-

6.4.5 Определение абсолютной погрешности преобразования количества импульсов по каналу измерения расхода.

Проверяют передачу информации на участке линии связи: расходомер - контроллер. Для этого отключают расходомер и на соответствующих контактах с помощью калибратора генерируют импульсы с частотой соответствующей рабочему диапазону расходомера. Операцию проводят для трех значений частоты соответствующих минимальному, номинальному и максимальному значению расхода газа при рабочих условиях. Число задаваемых импульсов не менее 30000. Контроллер переводят в режим поверки измерительного канала и выводят на экран измеренное число импульсов.

Результаты поверки считаются положительными, если количество импульсов, измеренное контроллером и поданных калибратором, отличается не более чем на 1 импульс.

-

6.4.6 Определение относительной погрешности измерений объемного расхода и объема газа, приведенных к стандартным условиям.

По метрологическим характеристикам применяемых средств измерений рассчитывают общую результирующую погрешность определения расхода и объема газа, приведенных к стандартным условиям.

-

6.4.6.1 Относительную погрешность измерения объемного расхода газа, приведенного к стандартным условиям, рассчитывают с учетом метрологических характеристик применяемых средств измерений, по формуле

где д'ч0 - относительная погрешность определения объемного расхода газа при рабочих условиях расходомером;

6" - вычисления объемного расхода газа, приведенного к стандартным условиям;

6р - относительная погрешность определения давления;

0р - коэффициент влияния давления газа на коэффициент приведения;

6Т - относительная погрешность определения температуры;

0т - коэффициент влияния температуры газа на коэффициент приведения;

8К - относительная погрешность определения коэффициента сжимаемости (без учета погрешностей определения температуры и давления).

-

6.4.6.2 Относительную погрешность измерения объема газа, приведенного к стандартным условиям, рассчитывают по формуле

где 5Т - относительная погрешность измерения времени.

-

6.4.6.3 Относительную погрешность определения коэффициента сжимаемости газа вычисляют по формуле:

(4) где 8Кт- методическая погрешность определения коэффициента сжимаемости газа, определяемая по ГСССД MP 113 (принимается равной ± 0,2 %);

8Н) - погрешность определения коэффициента сжимаемости, связанная с

погрешностью определения исходных данных (без учета погрешности определения температуры и давления).

Относительную погрешность определения коэффициента сжимаемости газа, связанную с погрешностью определения исходных данных, вычисляют по формуле:

. (5)

где 0а — коэффициент влияния i-ro компонента газа на коэффициент сжимаемости;

3Х1 - относительная погрешность определения i-ro компонента газа;

п - число компонентов в газе.

В общем случае коэффициент влияния функции F от параметра .у рассчитывают по формуле

(6)

где — - частная производная функции F по у,

ду

Если неизвестна математическая взаимосвязь величины F(_y) с параметром у или дифференцирование функции F затруднено, то коэффициент влияния рассчитывают по формуле

0

(7)

> А Г"» ’

Ду F

где 8F - изменение значения величины F при изменении у на значение Ду

(значение Д_у рекомендуется выбирать не более абсолютной погрешности измерений параметра у),

-

6.4.6.4 Относительную погрешность измерений температуры газа определяют по формуле

где te, 1Н - соответственно, верхнее и нижнее значения диапазона шкалы комплекта средств измерений температуры;

/ - температура газа;

Ду, - абсолютная погрешность f-го преобразователя или прибора, входящего в комплект для измерений температуры;

Ун, ’ Ут ' соответственно, верхнее и нижнее значения диапазона шкалы или выходного сигнала i-го преобразователя или прибора входящего в комплект.

-

6.4.6.5 Относительную погрешность измерений абсолютного давления газа определяют по формуле

э “10.5

)] •

(9)

где 6р1 - относительная погрешность /-го преобразователя или прибора, входящего в комплект для измерений абсолютного давления.

-

6.4.6.6 Результаты поверки считаются положительными, если пределы относительной погрешности измерений объемного расхода и объема газа, приведенных к стандартным условиям, по формулам (2) и (3) не превышают ± 0,8 %.

-

7.1. Результаты поверки заносят в протокол произвольной формы.

-

7.2. Положительные результаты поверки оформляют свидетельством по Приказу Минпромторга России от 02.07.2015 № 1815 «Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке». Знак поверки наносится на свидетельство о поверке или паспорт.

-

7.3. При отрицательных результатах поверки систему измерений не допускают к применению, свидетельство о поверке аннулируется и выписывается извещение о непригодности к применению.

(обязательное)

Список нормативных документов на поверку СИ. входящих в состав системы

измерений.

|

Наименование СИ |

Нормативный документ |

|

Счетчик газа ультразвуковой Flowsic 600 |

«Инструкция. ГСИ. Счетчики газа ультразвуковые Flowsic 600.. Методика поверки», утвержденному ГЦИ СИ ФГУП «ВНИИР» |

|

Преобразователь давления измерительный Cerabar S РМР71 |

«Преобразователи давления и уровня измерительные Cerebar, Deltabar и Waterpilot производства фирмы «Endress+Hauser GmbH+Co.KG», Германия», утвержденному ГЦИ СИ ФГУП «ВНИИМС» в 2009 г |

|

Термопреобразователь сопротивления платиновый TR61 |

МП 49519-12 «Термопреобразователи сопротивления платиновые серии TR, TST. ' Методы и средства поверки» утвержденному ГЦИ СИ ФГУП «ВНИИМС» в 2011 г. |

|

Преобразователь измерительный iTEMP модели ТМТ 182 |

«Преобразователи измерительные серии iTEMP ТМТ. Методика поверки» утвержденному ГЦИ СИ ФГУП «ВНИИМС» |

|

Анализатор влажности мод. 3050-OLV |

«Инструкция. Анализаторы влажности 3050 модели «3050-OLV», «3050-ТЕ», «3050-DO», «3050-SLR», «3050-АР», «3050-АМ». «3O5O-RM». Методика поверки» |

|

Анализатор температуры точки росы углеводородов мод. 241 СЕ И |

МП-242-1214-2011 «Анализаторы точки росы по углеводородам модель 241 СЕ 11. Методика доверки» утвержденному ГЦИ СИ ФГУП «ВНИИМ им. Д.И. Менделеева» |

|

Хроматограф газовый промышленный модели 700 |

МП 242-1615-2013 «Хроматографы газовые промышленные моделей 500, 700 и 700ХА. Методика поверки» утвержденному ГЦИ СИ ФГУП «ВНИИМ им. Д.И. Менделеева» |

|

МП 17-30138-2012 «Инструкция. ГСИ. Комплексы Комплекс измерительно-измерительно-вычислительные расхода и вычислительный расхода и количестваколичества жидкостей и газов «АБАК+». жидкостей и газов АБАК+ Методика поверки», утвержденному ГЦИ СИ ООО «СТП» в 2012 г. | |

|

«Термометры биметаллические ТМ фирмы Термометр биметаллический ТМ cepHH«W!KA Alexander Wiegand GmbH&Co.KG, 55 Германия. Методика поверки» утвержденному ГЦИ СИ «ВНИИМ им. Д.И. Менделеева» в 2003г. | |

|

Манометр показывающий для точных измерений МПТИ |

5Ш0.283.421 МП «Манометры, вакуумметры, мановакуумметры показывающие для точных измерений МПТИ, ВПТИ, и МВПТИ. Методика поверки» утвержденному ГЦИ СИ ФГУП «ВНИИМС» |

|

Преобразователь измерительный тока и напряжения с гальванической развязкой (барьер искрозащиты) серии К |

«Преобразователи с гальванической развязкой серии К фирмы «Pepperl+Fuchs GmbH», Германия. Методика поверки», утвержденному ГЦИ СИ ФГУП «ВНИИМС» |