Методика поверки «Газоанализаторы стационарные S4000 модели S4000CH и S4000TH» (МП-2014-1)

УТВЕРЖДАЮ

Первый заместитель

генерального директора -

заместитель по научной работе

ГУП "ВНИИФТРИ

А.Н. Щипунов

2016 г.

ИНСТРУКЦИЯ

Газоанализаторы стационарные S4000 модели S4000CH и S4000TH

МЕТОДИКА ПОВЕРКИ

МП-2014-1

Настоящая методика поверки распространяется на газоанализаторы стационарные S4000 модели S4000CH и S4000TH, выпускаемые фирмой "General Monitors Ireland Ltd.", Ирландия, (далее - газоанализаторы), и устанавливает методику первичной поверки при вводе в эксплуатацию и периодической поверки в процессе эксплуатации.

Настоящая методика поверки распространяется как на вновь ввозимые, так и на ранее ввезенные и находящиеся в эксплуатации вышеуказанные газоанализаторы.

Интервал между поверками - один год.

1 Операции поверки1.1 При проведении поверки выполняют операции, указанные в таблице 1. Таблица 1 - Операции поверки

|

Наименование операции |

Номер пункта методики поверки |

Проведение операции при | |

|

первичной поверке |

периодической поверке | ||

|

1 Внешний осмотр |

6.1 |

да |

да |

|

2 Опробование |

6.2 |

да |

да |

|

3 Подтверждение соответствия программного обеспечения |

6.3 |

да |

нет |

|

4 Определение метрологических характеристик: |

6.4 | ||

|

определение основной погрешности (в лабораторных |

6.4.1 |

да |

да |

|

условиях): - газоанализатора модели S4000CH |

6.4.1.1 | ||

|

- газоанализатора модели S4000TH определение основной погрешности в рабочих условиях |

6.4.1.2 | ||

|

эксплуатации*; |

6.4.2 |

нет |

да |

|

- определение времени установления показаний |

6.4.3 |

да |

нет |

|

*Допускается проведение поверки газоанализаторов в рабочих условиях на месте эксплуатации (без демонтажа), с учетом дополнительных погрешностей, | |||

|

обусловленных реальной температурой и влажностью | |||

-

1.2 Если при проведении той или иной операции поверки получен отрицательный результат, дальнейшая поверка прекращается.

-

2.1 При проведении поверки применяются средства, указанные в таблице 2.

Таблица 2 - Средства поверки

|

Номер пункта методики поверки |

Наименование эталонного средства измерений или вспомогательного средства поверки, номер документа, регламентирующего технические требования к средству, метрологические и технические характеристики |

|

6.4 |

Термометр ртутный стеклянный лабораторный ТЛ-4, ТУ 25-2021.003-88, ГОСТ 28498-90, диапазон измерения (0 - 55) °C, цена деления 0,1 °C, погрешность ± 0,2 °C |

|

Барометр-анероид контрольный М-67 ТУ 2504-1797-75, диапазон измерений давления от 610 до 790 мм рт.ст., погрешность ±0,8 мм рт.ст. | |

|

Психрометр аспирационный М-34-М, ТУ 52.07-(ГРПИ.405 132.001)-92, диапазон относительной влажности от 10 до 100 % при температуре от 5 до 40 °C | |

|

Секундомер СОПпр, ТУ 25-1894.003-90, класс точности 2 | |

|

Источник питания постоянного тока Б5-49, выходной ток 0,001 -0,999 А, выходное напряжение 0,1 - 99,9 В | |

|

Вольтметр цифровой универсальный В7-65, ТУ РБ 14559587.038, диапазон измерения силы постоянного тока до 2 А; силы переменного тока до 2 А; сопротивления постоянному току 2 ГОм; постоянного напряжения до 1000 В; переменного напряжения до 77В | |

|

Рабочий эталон 1-го разряда - генератор газовых смесей ГГС-03-03 per. № 62151-15, предел допускаемой относительной погрешности ±2,5 %, в комплекте со стандартными образцами газовых смесей состава метан-воздух, пропан-воздух, бутан-воздух, сероводород-азот , выпускаемыми по ТУ 6-16-2956-92 в баллонах под давлением. Номер ПГС по реестру ГСО и MX приведены в таблицах Приложений А1 и А2 | |

|

Калибровочный адаптер (номер заказа 140052-1) или аналогичный | |

|

Ротаметр РМ-А-0,063Г УЗ, ГОСТ 13045-81, верхняя граница диапазона измерений объемного расхода 0,063 м3/ч, кл. точности 4 | |

|

Редуктор баллонный кислородный одноступенчатый БКО-50-4 по ТУ 3645-026-00220531-95 | |

|

Комплект аппаратуры для получения газовых и парогазовых смесей, Calibration Kit, per. № 15616-96, предел допускаемой относительной погрешности ±5 % | |

|

Дозатор механический одноканальный «ВЮН1Т», per. № 36152-12, предел допускаемой относительной погрешности ±3 % | |

|

Весы «Sartorius», серии CUBIS, MSA6.6S-OCI-DM, per. № 49613-12 | |

|

Вентиль точной регулировки ВТР-1 (или ВТР-1-М160), диапазон рабочего давления (0 - 150) кгс/см2, диапазон условного прохода 3 мм | |

|

Трубка поливинилхлоридная (ПВХ) 6 х 1,5 мм по ТУ 64-2-286-79 или трубка фторопластовая по ТУ 05-2059-87 5 х 1 мм |

2.2Допускается применение других средств поверки, не приведенных в таблице 2, но обеспечивающих определение метрологических характеристик газоанализаторов с требуемой точностью.

-

2.3 Все средства поверки должны иметь действующие свидетельства о поверке, поверочные газовые смеси в баллонах под давлением - действующие паспорта.

-

3.1 Концентрации вредных компонентов в воздухе рабочей зоны должны соответствовать требованиям ГОСТ 12.1.005-88.

-

3.2 Должны выполняться требования техники безопасности для защиты персонала от поражения электрическим током согласно классу 1 ГОСТ 12.2.007.0-75.

-

3.3 Требования техники безопасности при эксплуатации ПГС в баллонах под давлением должны соответствовать «Правилам устройства и безопасной эксплуатации сосудов, работающих под давлением» (ПБ 03-576-03), утвержденным постановлением № 91 Госгортехнадзора России от 11.06.2003 г.

-

3.4 Помещение должно быть оборудовано приточно-вытяжной вентиляцией.

-

3.5 К поверке допускаются лица, изучившие эксплуатационную документацию на газоанализаторы и прошедшие необходимый инструктаж.

4.1 При проведении поверки соблюдают следующие условия:

|

20 ±5 от 30 до 80 от 90,6 до 104,8 24,0 ±2,4. |

-

4.2 При поверке в рабочих условиях на месте эксплуатации газоанализаторов учитывают дополнительную погрешность от влияния реальной температуры и влажности.

-

4.3 Время подачи ПГС (если не указано иное) не менее утроенного Т0 9д.

-

5.1 Перед проведением поверки выполняют следующие подготовительные работы:

-

- проверяют комплектность газоанализатора в соответствии с его эксплуатационной документацией (при первичной поверке до ввода в эксплуатацию);

-

- подготавливают газоанализаторы к работе в соответствии с требованиями его эксплуатационной документации;

-

- проверяют наличие паспортов и сроки годности ГС (газовых смесей);

-

- баллоны с ГС выдерживают в помещении, в котором проводят поверку, в течение не менее 24 ч, поверяемые газоанализаторы в течение не менее 2 ч;

-

- подготавливают к работе средства поверки в соответствии с требованиями их эксплуатационной документации;

-

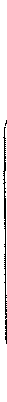

- собирают схему поверки; рекомендуемая схема соединений приведена на рисунке 1.

-

6.1 Внешний осмотр

При внешнем осмотре устанавливают соответствие газоанализаторов следующим требованиям:

-

- наличие маркировки взрывозащиты и четкость надписей на корпусе;

-

- отсутствие внешних повреждений, влияющих на работоспособность;

-

- исправность органов управления;

-

- маркировка должна соответствовать требованиям эксплуатационной документации;

-

- четкость надписей на корпусе газоанализатора.

Газоанализаторы считают выдержавшими внешний осмотр, если они соответствуют указанным выше требованиям.

-

6.2 Опробование

-

6.2.1 При опробовании проводят проверку общего функционирования газоанализаторов в следующем порядке:

-

- включают электрическое питание газоанализаторов;

-

- выдерживают газоанализаторы во включенном состоянии в течении времени прогрева;

-

- фиксируют показания дисплея газоанализатора.

-

6.2.2 Результат опробования считают положительным, если по окончании времени прогрева отсутствует сигнализация об отказах и выходной сигнал газоанализатора устанавливается равным нулю.

-

6.3 Подтверждение соответствия программного обеспечения

-

6.3.1 Подтверждение соответствия программного газоанализаторов проводится путем проверки газоанализаторов, представленных на поверку, тому зафиксировано (внесено в банк данных) при испытаниях типа.

обеспечения (ПО) соответствия ПО ПО, которое было в целях утверждения

-

6.3.2 Для проверки соответствия ПО выполняют следующие операции:

- проводят визуализацию идентификационных данных ПО, установленного в газоанализаторе:

-

1) посредством вызова на дисплей номера версии встроенного ПО (согласно указаниям эксплуатационной документации);

-

2) визуально для газоанализатора - номер встроенного ПО указан на наклейке, расположенной на микросхеме газоанализатора с внутренней стороны электронного блока (для доступа к наклейке необходимо снять крышку корпуса и извлечь электронный блок);

-

- сравнивают полученные данные с идентификационными данными, установленными при проведении испытаний в целях утверждения типа и указанными в описании типа на газоанализаторы.

-

6.3.3 Результат подтверждения соответствия ПО считают положительным, если идентификационные данные соответствуют указанным в Описании типа газоанализаторов (приложение к Свидетельству об утверждении типа).

6.4 Определение метрологических характеристик

-

6.4.1 Определение основной погрешности

Определение основной абсолютной погрешности газоанализаторов модели S4000CH, предназначенных для измерения метана, пропана и n-бутана проводят в следующем порядке:

-

6.4.1.1 На вход газоанализатора подают ГС, содержащие поверочный компонент (таблицы 1, 2, 3 Приложения А.1), в последовательности:

-

- №№ 1-2-3-2-1-3 при первичной поверке;

-

- №№ 1-2-3-1 при периодической поверке.

Подачу ГС для газоанализаторов осуществляют посредством калибровочного адаптера. Расход ГС устанавливают равным (0,5 ±0,1) дм3/мин, время подачи каждой ГС не менее 3 • Т0>9.

Значение основной абсолютной погрешности газоанализаторов , % НКПР, рассчитывают по формуле:

Д| = с, - cf (1)

где: С; - результат измерений содержания поверочного компонента, подаваемого на вход газоанализатора, % НКПР;

cf - действительное значение содержания определяемого компонента в i-ойГС, %НКПР.

Газоанализаторы считаются выдержавшими испытания, если полученные значения основной абсолютной погрешности во всех измеренных точках не превышают ±3 % НКПР.

-

6.4.1.2 Определение основной погрешности газоанализаторов S4000CH при первичной поверке по другим измеряемым углеводородным газа и парам (кроме метана, пропана и п-бутана).

Первичную поверку газоанализаторов S4000CH, предназначенных для измерения паров углеводородных жидкостей, проводить с использованием камеры объемом 3 литра, входящей в комплект аппаратуры Drager Calibration Kit. Объем жидкой пробы нефтепродуктов, соответствующий 25 % НКПР и 50 % НКПР, задавать с помощью дозатора механического одноканального «ВЮН1Т»; расчет объема жидкой пробы проводить в соответствии с методикой, изложенной в Приложении В; остаток неиспарившейся части пробы для плохо испаряемых при нормальных условиях нефтепродуктов определять с помощью аналитических весов. Характеристики приготавливаемых паров и газовых смесей, используемых для первичной поверки газоанализаторов S4000CH, приведены в таблице 1 Приложения А.4.

-

6.4.1.3 Определение основной погрешности газоанализаторов S4000CH при периодической поверке.

Периодическую поверку газоанализаторов S4000CH выполнять с использованием калибровочных газов, указанных в таблице 1 Приложения А.З, с учетом значений калибровочных коэффициентов. Значения калибровочных коэффициентов приведены на основании данных фирмы “General Monitors Ireland Ltd”, Ирландия, и носят справочный характер. Они подлежат уточнению при проведении первичной поверки газоанализаторов. При проведении периодической поверки осуществляют процедуру поверки с использованием калибровочного компонента и при калибровке газоанализатора устанавливают значения калибровочного коэффициента Р, взятого из таблицы 1 Приложения А.З. Отношение калибровочного коэффициента к середине шкалы газоанализатора будет равно поправочному коэффициенту

50 % НКПР ' '

где: Р - величина калибровочного коэффициента, % НКПР;

К - величина поправочного коэффициента (без размерная).

Скорректированное показание газоанализатора будет осуществлять автоматически умножением результата измерения на коэффициент К.

Ci • к = сг (3)где: К - величина поправочного коэффициента;

Cf - скорректированное показание газоанализатора с учетом поправочного коэффициента.

Повторяют операции измерения в каждой точке поверки три раза. Результат определения основной погрешности газоанализатора считают положительным, если основная абсолютная погрешность газоанализатора во всех точках поверки не превышают пределов, указанных в таблице 1 Приложения А.З.

-

6.4.1.4 Определение основной погрешности газоанализатора модели S4000TH.

В диапазоне 0-30 мг/м3 определяется основная абсолютная погрешность Определение основной абсолютной погрешности газоанализаторов модели S4000CH проводят в следующем порядке:

На вход газоанализатора подают ГС, содержащие поверочный компонент (таблица А.2) в последовательности:

-

- №№ 1-2-3-2-1-3 при первичной поверке;

-

- №№ 1-2-3-1 при периодической поверке.

Подачу ГС для газоанализаторов осуществляют посредством калибровочного адаптера. Расход ГС устанавливают равным (0,5 ±0,1) дм3/мин, время подачи каждой ГС не менее 4 • То;5.

Значение основной абсолютной погрешности вычисляют в соответствии с формулой (4).

Д|= C|-cf

(4)

где: С\ - результат измерений содержания поверочного компонента в i-ой ГС, подаваемого на вход газоанализатора, мг/м3;

С^- действительное значение содержания поверочного компонента в i-ой ГС, мг/м .

В диапазонах 30 - 75 мг/м3 и 30 - 150 мг/м3 определяют основную относительную погрешность 5.

Значение основной относительной погрешности газоанализаторов 5;„ %, рассчитывают по формуле:

8, = ^ -100% (5)

где: С, - результат измерений содержания поверочного компонента в i-ой ГС, подаваемого на вход газоанализатора, мг/м3;

Cf- действительное значение содержания поверочного компонента в i-ой ГС, мг/м3.

Газоанализаторы считаются выдержавшими испытания, если полученные значения основной абсолютной погрешности во всех измеренных точках не превысят ±3 мг/м3, а значения основной относительной погрешности не превысят ±10 %.

-

6.4.2 Определение основной погрешности газоанализаторов S4000 при периодической поверке в рабочих условиях эксплуатации (без демонтажа)

При проведении поверке в рабочих условиях эксплуатации необходимо учитывать дополнительную погрешность, обусловленную влиянием реальных температуры и влажности в момент осуществления поверки. Значение дополнительных погрешностей брать из эксплуатационной документации (или из описания типа, являющегося приложением к Свидетельству об утверждении типа). Результирующая погрешность является суммой значений основной и дополнительных погрешностей.

-

6.4.3 Определение времени установления показаний

Допускается проводить определение времени установления показаний одновременно с определением основной погрешности по п.6.4.1, по схеме рисунка 1.

Рисунок 1 - Схема подачи ГС на вход газоанализатора при проведении поверки

1 - баллон с ГС; 2 - вентиль точной регулировки; 3 - индикатор расхода (ротаметр);

4 - газоанализатор (показан условно); 5 - калибровочный адаптер; 6 - дисплей газоанализатора; 7 - источник питания постоянного тока.

Примечание: подача ГС от рабочего эталона 1-го разряда ГГС-03-03 осуществляется аналогично, при необходимости, для сброса излишков ГС, в схему следует включить тройник и контролировать расход в линии сброса

Определение времени установления показаний проводить в следующем порядке:

-

1) Подать на вход газоанализатора ГС № 1, используя калибровочный адаптер, с расходом (0,5 ±0,1) дм3/мин, дождаться нулевых показаний (допускается отклонение от нулевых показаний не более, чем на 0,2 в долях от пределов допускаемой основной абсолютной погрешности).

-

2) Подать на вход газоанализатора ГС № 3, используя калибровочный адаптер, установить тот же расход. Надеть калибровочный адаптер на вход газоанализатора, включить секундомер и зафиксировать время достижения показаний, равных 0,5 и 0,9 (а для модели S4000TH равных 0,5) от установившихся показаний газоанализаторов.

Результаты испытаний считают положительными, если время установления показаний не превышают пределов допускаемого времени установления показаний Т0,5 - 10 с, а Т0>9- 30 с для газоанализаторов модели S4000CH, а для газоанализаторов модели S4000TH -Т0)5 - 30 с.

7 Оформление результатов поверки-

7.1 При проведении поверки газоанализаторов составляют протокол результатов поверки, рекомендуемая форма которого приведена в приложении В.

-

7.2 Газоанализаторы, удовлетворяющие требованиям настоящей методики, признают годными к применению, делают соответствующую отметку в технической документации (при первичной поверке) и/или выдают свидетельство о поверке (при периодической поверке) согласно Приказа № 1815 Минпромторга. На оборотной стороне свидетельства о поверке указывают:

перечень эталонов, с помощью которых произведена поверка газоанализатора;

-

- перечень влияющих факторов с указанием из значений;

-

- метрологические характеристики газоанализатора;

-

- указание на наличие Приложения - протокола поверки (при его наличии);

-

- дату поверки;

-

- наименование подразделения, выполняющего поверку.

Свидетельство о поверке должно быть подписано:

На лицевой стороне:

-

- руководителем подразделения, производившего поверку,

-

- поверителем, производившим поверку;

На оборотной стороне:

-

- руководителем подразделения, производившего поверку (не обязательно),

-

- поверителем, производившим поверку.

Знак поверки наносится на боковую поверхность газоанализатора в виде оттиска поверительного клейма или в виде наклейки на свидетельство о поверке.

-

7.3 При отрицательных результатах газоанализатор не допускают к применению. В технической документации датчика делают отметку о непригодности, выдают извещение установленной формы согласно Приказа № 1815 Минпромторга и аннулируют свидетельство о поверке.

Зам. начальника НПО-10 -начальник Центра газоаналитических измерений

Б.Г. Земсков

Приложение А.1

ПГС, используемые для поверки газоанализаторов стационарных S4000 модель S4000 СН на метан

Таблица 1

|

Диапазон измерений, %НКПР |

Содержание СН4 в ПГС, допускаемые отклонения от номинального значения, % об.д. (% НКПР) |

Номер ГСО-ПГС | ||

|

ПГС № 1 |

ПГС № 2 |

ПГС № 3 | ||

|

0-50 |

ПНГ* (0) |

1,1 ±0,02 (25) |

2,2 ±0,02 (50) |

№ 10261-2013 СН4/воздух |

* ПНГ- это поверочный нулевой газ (чистый воздух), в котором отсутствует

измеряемый компонент

ПГС, используемые для поверки газоанализаторов стационарных S4000 модель S4000CH на пропан

Таблица 2

|

Диапазон измерений, %НКПР |

Содержание С3Н8 в ПГС, допускаемые отклонения от номинального значения, % об.д. (% НКПР) |

Номер ГСО-ПГС | ||

|

ПГС № 1 |

ПГС № 2 |

ПГС№3 | ||

|

0-50 |

ПНГ (0) |

0,42 ±0,01 (25) |

0,85 ±0,01 (50) |

№ 10263- 2013 С3Н8/воздух |

ПГС, используемые для поверки газоанализаторов стационарных S4000 модель S4000CH на бутан (п-бутан)

Таблица 3

|

Диапазон измерений, % НКПР |

Содержание С4Ню в ПГС, допускаемые отклонения от номинального значения, % об.д. (% НКПР) |

Номер ГСО- ПГС | ||

|

ПГС № 1 |

ПГС № 2 |

ПГС № 3 | ||

|

0-50 |

ПНГ (0) |

0,350 ±0,005 (25) |

0,70 ±0,01 (50) |

№ 10349- 2013 п- СдНю/воздух |

ПГС, используемые для поверки газоанализаторов стационарных S4000 модель S4000 TH на сероводород

Таблица 1

|

Диапазон измерений, мг/м3 |

Содержание H2S в ПГС, допускаемые отклонения от номинального значения, мг/м3 |

Номер ГСО- ПГС | ||

|

ПГС№ 1 |

ПГС №2 |

ПГС№3 | ||

|

0-30 |

ПНГ |

15 ±1,0 |

25 ±1,5 |

ГТС-03-03 в комплекте с ГСО-ПГС № 10328-2013 |

|

0-75 |

ПНГ |

35 ±2,5 |

70 ±3,0 |

ГГС-03-03 в комплекте с ГСО-ПГС № 10328-2013 |

|

0-150 |

ПНГ |

70 ±3,0 |

140 ±10,0 |

ГГС-03-03 в комплекте с ГСО-ПГС № 10328-2013 |

Перечень горючих газов и паров,

измеряемых газоанализаторами модели S4000CH,

диапазон измерений, предел допускаемой основной погрешности и условия калибровки при периодической поверке с использованием одного из трех калибровочных газов

Таблица 1

|

№№ п/п |

Измеряемый компонент |

Диапазон измере ния |

Предел допуск, абсолют, погрешности, % НКПР |

Калибровочный газ и коэффициент калибровки | |||

|

% НКПР |

% об.д. |

СН4 2,2 % об.д. |

С3Н8 0,88 % об.д. |

С3Н8 0,42 % об.д. | |||

|

1. |

Этан (С2Нб) |

0-50 |

от 0 до 1,2 |

±3 |

60 |

35 |

- |

|

2. |

Водород (Н2) |

0-50 |

от 0 до 2,0 |

±3 |

50 |

- |

- |

|

3. |

и-Бутан (1-С4Н10) |

0-50 |

от 0 до 0,65 |

±3 |

- |

58 |

- |

|

4. |

н-Пентан (n-C5Hi2) |

0-50 |

от 0 до 0,55 |

±3 |

- |

45 |

- |

|

5. |

Изопентан (2-метилбутан) |

0-50 |

от 0 до 0,65 |

±3 |

50 |

- | |

|

6. |

Гексан (СбН14) |

0-50 |

от 0 до 0,50 |

±3 |

- |

65 |

- |

|

7. |

Октан (С8Н18) |

0-50 |

от 0 до 0,40 |

±5 |

- |

80 |

- |

|

8. |

Нонан (С9Н2о) |

0-50 |

от 0 до 0,35 |

±6 |

- |

90 |

- |

|

9. |

1-Бутен (С4Н8) |

0-50 |

от 0 до 0,8 |

±3 |

- |

45 |

- |

|

10. |

Ацетон (СНз)2СО |

0-50 |

от 0 до 1,25 |

±3 |

- |

50 |

- |

|

11. |

Пропилен (СзНб) |

0-50 |

от 0 до 1,0 |

±5 |

72 |

- |

- |

|

12. |

Бензол (СбНб) |

0-50 |

от 0 до 0,6 |

±3 |

- |

60 |

- |

|

13. |

Толуол (СбН5СНз) |

0-50 |

от 0 до 0,5 |

±4 |

- |

68 |

- |

|

14. |

Этанол (С2Н5ОН) |

0-50 |

от 0 до 1,55 |

±3 |

- |

43 |

- |

|

15. |

н-Бутанол (С4Н9ОН) |

0-50 |

от 0 до 0,7 |

±10 |

- |

- |

90 |

|

16. |

Этилацетат (СН3СООС2Н5) |

0-50 |

от 0 до 1,0 |

±4 |

65 | ||

|

17. |

Бутилацетат (СН3СООС4Н9) |

0-50 |

от 0 до 0,60 |

±6 |

90 | ||

|

18. |

Этилбензол (С6Н5С2Н5) |

0-50 |

от 0 до 0,4 |

±6 |

- |

80 |

- |

|

19. |

2-Бутанон (СН3СОС2Н5) |

0-50 |

от 0 до 0,9 |

±3 |

60 |

- | |

|

20. |

Циклопентан (С5Н10) |

0-50 |

от 0 до 0,7 |

±3 |

- |

50 |

- |

|

21. |

МТБЭ (метил-трет- бутиловый эфир) |

0-50 |

от 0 до 0,75 |

±3 |

60 |

- | |

|

22. |

Изомеризат |

0-50 |

от 0 до 0,55 |

±4 |

- |

65 |

- |

Продолжение таблицы 1

|

23. |

Легкая нафта (петролейный эфир) |

0-50 |

от 0 до 0,7 |

±3 |

60 | ||

|

24. |

Фракция НК-62°С |

0-50 |

от Одо 0,55 |

±5 |

- |

73 |

- |

|

25. |

П-ксилол |

0-50 |

от 0 до 0,5 |

±6 |

- |

90 |

- |

|

26. |

О-ксилол |

0-50 |

от 0 до 0,5 |

±6 |

- |

90 |

- |

|

27. |

Метанол (СНзОН) |

0-50 |

от 0 до 3,0 |

±5 |

- |

82 |

- |

|

28. |

Керосин ГОСТ 18499-73 |

0-50 |

от 0 до 0,35 |

±6 |

90 | ||

|

29. |

Уайт-спирит ГОСТ 3134-78 |

0-50 |

от 0 до 0,35 |

±6 |

90 | ||

|

30. |

Бензин автомобильный ГОСТ Р 51313-99 |

0-50 |

от 0 до 0,7 |

±5 |

77 | ||

|

31. |

Бензин авиационный ГОСТ 1012-72 |

0-50 |

от 0 до 0,7 |

±3 |

56 | ||

|

32. |

Бензин неэтилированный ГОСТ Р 51866-2002 |

0-50 |

от 0 до 0,7 |

±5 |

80 | ||

|

33. |

Топливо для реактивных двигателей ГОСТ 10227-86 |

0-50 |

от 0 до 0,35 |

±6 |

90 | ||

|

34. |

Нейтрализатор «КорКлиар-100» |

0-50 |

от 0 до 0,5 |

±10 |

90 | ||

|

35. |

Дизельное топливо ГОСТ 305-82 |

0-50 |

от 0 до 0,3 |

±10 |

90 | ||

|

36. |

Ингибитор коррозии «Геркулес 30617» |

0-50 |

от 0 до 0,6 |

±5 |

80 |

Приложение А.4

Таблица 1 - технические характеристики газовых смесей для первичной поверки газоанализаторов S4000CH, предназначенных для измерений других углеводородных газов и паров, кроме перечисленных в приложении А.1

|

Определяемый компонент |

Диапазон измерений, объемная доля определяемого компонента, % (довзрыво-опасная концентрация, % НКПР) |

Номинальное значение объемной доли определяемого компонента, пределы допускаемого отклонения, % |

Источник получения ПГС | ||

|

ГС№ 1 |

ГС №2 |

ГС№3 | |||

|

этан (С2Н6) |

0-1,25 (0 - 50) |

ПНГ-воздух |

0,62 ±0,01 |

1,25 ±0,02 |

ГСО-ПГС состава С2Нб/воздух рег.№ 10543-2014, ПНГ-воздух по ТУ 6-21-5-85, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

водород (Н2) |

0-2,0 (0 - 50) |

ПНГ-воздух |

1,00 ±0,04 |

2,00 ±0,06 |

ГСО-ПГС состава Н2/воздух рег.№ 10531-2014, ПНГ-воздух по ТУ 6-21-5-85, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

н-бутан (п-СЩю) |

0 - 0,70 (0 - 50) |

ПНГ-воздух |

0,35 ±0,01 |

0,70 ±0,02 |

ГСО-ПГС состава п-СЩю/воздух рег.№ 10543-2014, ПНГ-воздух по ТУ 6-21-5-85, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

изобутан (i-C4H10) |

0 - 0,65 (0 - 50) |

ПНГ-воздух |

0,32 ±0,01 |

0,65 ±0,02 |

ГСО-ПГС состава ГСдНю/воздух рег.№ 10543-2014, ПНГ-воздух по ТУ 6-21-5-85, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

н-пентан (n-C5H12) |

0 - 0,55 (0-50) |

ПНГ-воздух |

0,27 ±0,01 |

0,55 ±0,02 |

ГСО-ПГС состава п-С5Н12/воздух рег.№ 10543-2014, ПНГ-воздух по ТУ 6-21-5-85, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

изопентан (i-C5Hi2) (2-метилбутан) |

0 - 0,65 (0 - 50) |

ПНГ-воздух |

0,33 ±0,01 |

0,65 ±0,02 |

ГСО-ПГС состава 1-С5Н]2/воздух рег.№ 10363-2013, ПНГ-воздух по ТУ 6-21-5-85, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

н-гексан (П-С6Н14) |

0-0,50 (0 - 50) |

ПНГ-воздух |

0,25 ±0,01 |

0,50 ±0,02 |

ГСО-ПГС состава п-С6Н14/воздух рег.№ 10543-2014, ПНГ-воздух по ТУ 6-21-5-85, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

октан (C8Hi8) |

0-0,40 (0-50) |

ПНГ-воздух |

0,20 ±0,01 |

0,40 ±0,02 |

ГСО-ПГС состава С8Н18/воздух рег.№ 10539-2014, ПНГ-воздух по ТУ 6-21-5-85, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

нонан (С9Н2о) |

0 - 0,35 (0 - 50) |

ПНГ-воздух |

0,17 ±0,01 |

0,35 ±0,015 |

ГСО-ПГС состава С9Н20/воздух рег.№ 10524-2014, ПНГ-воздух по ТУ 6-21-5-85, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

бутен (изобутилен С4Н8) |

0-0,8 (0 - 50) |

ПНГ-воздух |

0,40 ±0,02 |

0,80 ±0,03 |

ГСО-ПГС состава С4Н8/воздух рег.№ 10524-2014, ПНГ-воздух по ТУ 6-21-5-85, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

ацетон (СН3)2СО |

0-1,25 (0 - 50) |

ПНГ-воздух |

0,62 ±0,01 |

1,25 ±0,02 |

ГСО-ПГС состава (СН3)2СО/воздух рег.№ 10385-2013, ПНГ-воздух по ТУ 6-21-5-85, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

пропилен (СзНб) |

0-1,0 (0 - 50) |

ПНГ-воздух |

0,50 ±0,02 |

1,00 ±0,04 |

ГСО-ПГС состава С3Нб/воздух рег.№ 10543-2014, ПНГ-воздух по ТУ 6-21-5-85, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

бензол (СбН6) |

0 - 0,60 (0 - 50) |

ПНГ-воздух |

0,30 ±0,01 |

0,60 ±0,02 |

ГСО-ПГС состава С6Н6/воздух рег.№ 10528-2014, ПНГ-воздух по ТУ 6-21-5-85, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

толуол (С6Н5СН3) |

0-0,55 (0 - 50) |

ПНГ-воздух |

0,27 ±0,01 |

0,55 ±0,02 |

ГСО-ПГС состава С7Н8/воздух рег.№ 10368-2013, ПНГ-воздух по ТУ 6-21-5-85, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

этанол (С2Н5ОН) |

0-1,55 (0 - 50) |

ПНГ-воздух |

0,78 ±0,02 |

1,55 ±0,04 |

ГСО-ПГС состава С2Н5ОН/воздух рег.№ 10524-2014, ПНГ-воздух по ТУ 6-21-5-85, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

н-бутанол (п-С4Н]0О) |

0-0,7 (0 - 50) |

ПНГ-воздух |

0,35 ±0,01 |

0,70 ±0,02 |

ГСО-ПГС состава п-С4НюО/воздух рег.№ 10524-2014, ПНГ-воздух по ТУ 6-21-5-85, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

этил ацетат (СН3СООС2Н5) |

0-1,0 (0 - 50) |

ПНГ-воздух |

0,50 ±0,02 |

1,0 ±0,04 |

ГСО-ПГС состава С4Н8О2/воздух рег.№ 10524-2014, ПНГ-воздух по ТУ 6-21-5-85 совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

н-бутилацетат (п-С6Н12О2) |

0-0,65 (0 - 50) |

ПНГ-воздух |

0,32 ±0,01 |

0,65 ±0,02 |

ГСО-ПГС состава п-С6Н12О2/воздух рег.№ 10524-2014, ПНГ-воздух по ТУ 6-21-5-85 совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

этилбензол (С8Н10) |

0-0,5 (0 - 50) |

ПНГ-воздух |

0,25 ±0,01 |

0,50 ±0,02 |

ГСО-ПГС состава С8Н10/воздух рег.№ 10539-2014, ПНГ-воздух по ТУ 6-21-5-85, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

2-бутанон (СН3СОС2Н5) |

0 - 0,75 (0-50) |

ПНГ-воздух |

0,37 ±0,01 |

0,75 ±0,02 |

ГСО-ПГС состава С4Н8О/воздух рег.№ 10524-2014, ПНГ-воздух по ТУ 6-21-5-85 совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

циклопентан (С5Н10) |

0 -0,7 (0 - 50) |

ПНГ-воздух |

0,35 ±0,01 |

0,70 ±0,02 |

ГСО-ПГС состава С5Ню/воздух рег.№ 10539-2014, ПНГ-воздух по ТУ 6-21-5-85, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

МТБЭ (метил-трет-бутиловый эфир, С5Н12О) |

0 - 0,75 (0 - 50) |

ПНГ-воздух |

0,37 ±0,01 |

0,75 ±0,02 |

ГСО-ПГС состава С5Н12О/воздух рег.№ 10534-2014, ПНГ-воздух по ТУ 6-21-5-85, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

изомеризат |

0-0,55 (0 - 50) |

ПНГ-воздух |

0,27 ±0,01 |

0,55 ±0,02 |

изомеризат; Drager Calibration Kit, рег_№ 15616-96; дозатор механический одноканальный «ВЮНГГ», рег.№ 36152-12 |

|

легкая нафта (петролейный эфир) |

0-0,7 (0 - 50) |

ПНГ-воздух |

0,35 ±0,02 |

0,7 ±0,03 |

легкая нафта; Drager Calibration Kit, рег_№ 15616-96; дозатор механический одноканальный «ВЮН1Т», рег.№ 36152-12 |

|

фракция НК-62 °C |

0-0,55 (0 - 50) |

ПНГ-воздух |

0,27 ±0,01 |

0,55 ±0,02 |

фракция НК-62 °C; Drager Calibration Kit, рег.№ 15616-96; дозатор механический одноканальный «ВЮН1Т», рег.№ 36152-12 |

|

о-ксилол (С6Н4(СН3)2) |

0-0,5 (0-50) |

ПНГ-воздух |

0,25 ±,01 |

0,50 ±0,02 |

ГСО-ПГС состава С8Ню/воздух рег.№ 10528-2014, ПНГ-воздух по ТУ 6-21-5-85 совместно с генератором газовых смесей ГГС-03-03 |

|

рег.№ 62151-15 | |||||

|

п-ксилол (С6Н4(СН3)2) |

0-0,5 (0-50) |

ПНГ-воздух |

0,25 ± ,01 |

0,50 ±0,02 |

ГСО-ПГС состава С8Ню/воздух рег.№ 10528-2014, ПНГ-воздух по ТУ 6-21-5-85 совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

метанол (СНзОН) |

0 - 3,00 (0-50) |

ПНГ-воздух |

1,50 ±0,04 |

3,0 ±0,1 |

ГСО-ПГС состава СН3ОН/воздух рег.№ 10524-2014, ПНГ-воздух по ТУ 6-21-5-85 совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

керосин ГОСТ 18499-73 |

0-0,35 (0-50) |

ПНГ-воздух |

0,17 ±0,01 |

0,35 ±0,1 |

керосин; Drager Calibration Kit, рег.№ 15616-96; дозатор механический одноканальный «ВЮН1Т», рег.№ 36152-12 |

|

уайт-спирит ГОСТ 3134-78 |

0-0,35 (0-50) |

ПНГ-воздух |

0,17 ±0,01 |

0,35 ±0,1 |

уайт-спирит; Drager Calibration Kit, рег.№ 15616-96; дозатор механический одноканальный «ВЮН1Т», рег.№ 36152-12 |

|

бензин авто мобильный ГОСТ Р 51313-99 |

0-0,7 (0 - 50) |

ПНГ-воздух |

0,35 ±0,01 |

0,7 ±0,2 |

бензин автомобильный; Drager Calibration Kit, рег.№ 15616-96; дозатор механический одноканальный «ВЮН1Т», рег.№ 36152-12 |

|

бензин авиационный ГОСТ 1012-72 |

0-0,7 (0-50) |

ПНГ-воздух |

0,35 ±0,01 |

0,7 ±0,2 |

бензин авиационный; Drager Calibration Kit, рег.№ 15616-96; дозатор механический одноканальный «ВЮН1Т», рег.№ 36152-12 |

|

бензин неэтилированный ГОСТ Р 51866-20002 |

0-0,7 (0 - 50) |

ПНГ-воздух |

0,35 ±0,01 |

0,7 ±0,2 |

бензин неэтилированный; Drager Calibration Kit, рег.№ 15616-96; дозатор механический одноканальный «ВЮН1Т», рег.№ 36152-12 |

Продолжение таблицы 1

|

нейтрализатор «КорКлиар-100» |

0-0,5 (0 - 50) |

ПНГ-воздух |

0,25 ±0,01 |

0,50 ±0,02 |

нейтрализатор «КорКлиар-100»; Drager Calibration Kit, рег.№ 15616-96; дозатор механический одноканальный «ВЮН1Т», рег.№ 36152-12 |

|

топливо дизельное ГОСТ Р 52368-2005 |

0-0,3 (0 - 50) |

ПНГ-воздух |

0,15 ±0,01 |

0,30 ±0,2 |

топливо дизельное; Drager Calibration Kit, рег.№ 15616-96; дозатор механический одноканальный «ВЮН1Т», рег.№ 36152-12 |

|

ингибитор коррозии «Геркулес 30617» |

0-0,6 (0 - 50) |

ПНГ-воздух |

0,30 ±0,01 |

0,60 ±0,2 |

ингибитор коррозии «Геркулес 30617»; Drager Calibration Kit, рег.№ 15616-96; дозатор механический одноканальный «ВЮН1Т», рег.№ 36152-12 |

Приложение Б (Справочное) Методика расчета объема жидкой пробы углеводородов, испаряемых в камере Drager Calibration Kit объемом 3 л, требуемой для создания в ней необходимой довзрывоопасной концентрации парогазовой фракции в смеси с воздухом

1 Процедура приготовления парогазовой смеси нефтепродукта с требуемой концентра-цией основывается на использовании уравнения Менделеева-Клайперона. Из него следует, что для получения пара с определенной концентрацией «Со/оНКПр», выражаемой в % НКПР, необходимо испарить следующий объем жидкости V* (в микролитрах):

Уж=1000

Кк 273 Pa-Pw р

22,4 273+С 760 р

С%НКПР

100

(1)

В формуле (1) использованы следующие обозначения:

VK - объем калибровочной камеры в дм3;

t - температура в камере °C;

ц - молярная масса испаряемого продукта в г/моль;

р - плотность жидкости (нефтепродукта) в г/см3;

Ра - атмосферное давление в мм рт.ст.;

Pw - парциальное давление паров воды при данной t в мм рт.ст.; С%нкпр - концентрация парогазовой смеси нефтепродукта в % НКПР.

Для приготовления смеси с воздухом парогазовых проб на основе исходных нефтепродуктов используют сертифицированную калибровочную камеры производства фирмы «Drager Safety AG & Co.KGaA», Германия, объемом 3 дм3. Жидкие пробы помещают внутрь камеры на фильтровальную бумагу с помощью дозаторов механических одноканальных «ВЮН1Т». Массу неиспаренного остатка продукта на фильтре определяют взвешиванием фильтра с помощью лабораторных аналитических весов производства фирмы «Sartorius», Германия, до и после проведения измерений концентрации приготовленной парогазовой пробы. (Желательно использовать весы с диапазоном от 10 граммов до 0,1 миллиграмма). Полученное значение обозначим Мн.о..

В результате найдем величину испаренного объема жидкости по формуле (2)

Кк" = Кк - (2)

Подставляя 1^и в формулу (1) вместо УЖ; найдем реальную концентрацию парогазовой смеси в калибровочной камере, С%НКПР.

Значения Со/оНКПр, Ц- Pw, р для каждого продукта берут из прилагаемой справочной литературы. Так, например, значения Pw при температуре t °C определяют по таблице 11.1 [3], значения Со/оНкпр из [1]. Величины ц, р и другие константы из [2 — 12].

Определение погрешности приготовления парогазовой смеси выполнено согласно РМГ 60 - 2003 с применением расчетного способа.

Относительная погрешность концентрации продукта в парогазовой смеси с воздухом, приготовленной в соответствии с формулой (1), запишется в виде:

6 = J 8КК + + 5р + 5Ра + 5Pw + Зм + 5Иж (3)

где: Зкк - относительная погрешность определения объема калибровочной камеры;

8t - относительная погрешность измерения окружающей

температуры;

8р . относительная погрешность определения плотности жидкости;

3Ра - относительная погрешность измерения атмосферного давления;

8pw - относительная погрешность определения парциального давления паров воды;

8м - относительная погрешность измерений молярной массы;

8уж - относительная погрешность объема отбираемой пробы жидкости.

Относительная погрешность 8КК. представляет собой не исключенную систематическую погрешность (НСП), величина которой не превосходит ±2 %. Отбор объема жидкости, осуществляемый с помощью механического дозатора, представляет собой НСП, величина которой не превосходит ±2 %.

Измерение температуры окружающей среды производят термометром с абсолютной систематической погрешностью ±0,2 °C. Соответствующая величина относительной НСП Зт измерения температуры в диапазоне (20 ±5) °C не превосходит ±0,1 %.

Атмосферное давление Ра измеряют барометром с абсолютной систематической погрешностью 0,1 кПа. Давление паров воды Pw при измеренной температуре t и относительной влажности F определяется по таблице. Суммарное значение относительной НСП измерения разности между атмосферным давлением Ра и давлением паров воды Pw, APaw = (Ра -Pw), не превосходит ±0,3 %.

Значения молярной массы М и плотности жидкости р берут из справочной литературы. Значения НСП для величин М и р не превосходят ±0,1 %.

Проведенный анализ позволяет сделать вывод, что расчетное значение систематической составляющей погрешности концентрации приготовленной пробы 8, которая представляет собой относительную НСП, не превосходит ±2,5 %.

Источником случайной составляющей погрешности концентрации пробы является изменение внешних факторов среды в процессе её приготовления - температуры воздуха, атмосферного давления и относительной влажности воздуха. Учитывая установленные в данной методике ограничения на величину изменений указанных параметров (±0,3 %), можно утверждать, что случайная составляющая погрешности концентрации приготовляемой пробы не превосходит ±0,4 %.

В результате получается, что относительная погрешность 8 (границы, в которых с вероятностью Р = 0,95 находится концентрация парогазовой пробы, приготовленная по данной методике) в данных условиях составляет ±4 %.

Справочная литература

-

[1] ГОСТ Р МЭК 60079-20-1-2011 Взрывоопасные среды. Часть 20-1. Характеристики веществ для классификации газа и пара. Методы испытаний и данные.

-

[2] Химический энциклопедический словарь, БРЭ, Москва, 2003.

-

[3] Физические величины. Справочник, М., Энергоатомиздат, 1991.

-

[4] ГОСТ Р 51313-99 Бензин автомобильный.

-

[5] ГОСТ Р 52368-2005 Топливо дизельное.

-

[6] ГОСТ 3134-78 Уайт-спирит. Технические условия.

-

[7] ГОСТ 18499-73 Керосин осветительный. Технические условия.

-

[8] ГОСТ 1012-72 Бензин авиационный.

-

[9] ГОСТ Р 51866-2002 Бензин неэтилированный.

-

[10] ГОСТ 10227-86 Топливо для реактивных двигателей.

-

[11] Нейтрализатор «КорКлиар-100».

-

[12] Ингибитор коррозии «Геркулес 30617».

Приложение В (рекомендуемое) Форма протокола поверки

ПРОТОКОЛ ПОВЕРКИ №_______’’___”________20__ г.

-

1. Газоанализаторы стационарные S4000 модели S4000CH (S4000TH),

принадлежащие________________________________________________

-

2. Зав. №__________________________,

-

3. Средства поверки:_________________________________________________

-

4. Условия поверки:__________________________________________________

-

5. Результаты внешнего осмотра: газоанализаторов стационарных соответствуют (не соответствуют) требованиям Методики поверки.

-

6. Подтверждение соответствия программного обеспечения - соответствует (не соответствует) версии ПО, указанной в РЭ.

-

7. Опробование проведено в соответствие с п.6.2 Методики поверки.

-

8. Определение метрологических характеристик (основной погрешности) проведено в соответствии с п.6.3 Методики поверки.

РЕЗУЛЬТАТЫ ПОВЕРКИ

Результаты определения метрологических характеристик приведены в таблице 1.

Таблица

|

Определяемый компонент |

Действительное значение содержания компонента |

Результаты измерений |

Основная погрешность |

Пределы допускаемой основной погрешности | ||||

|

А |

5 | |||||||

Определение времени установления показаний__________________________

10. ЗАКЛЮЧЕНИЕ ПО РЕЗУЛЬТАТАМ ПОВЕРКИ

По результатам поверки прибор признан пригодным к выполнению измерений.

Выдано свидетельство о поверке №__________от "__"___________20__г.

Поверку проводил_______________ ____________________

подпись

инициалы, фамилия