Методика поверки «Комплекс телевизионного измерительного контроля угловых сварных соединений патрубков трубопроводов «КоТИК-УС»» (МП ТЦКД.10.02.000 )

УТВЕРЖДАЮ

Комплекс телевизионного измерительного контроля угловых сварных соединений патрубков трубопроводов «КоТИК-УС»

МЕТОДИКА ПОВЕРКИ

ТЦКД.10.02.000 МП

2

Содержание

Приложение А Формы таблиц для регистрации результатов поверки

Вводная часть

Настоящая методика поверки распространяется на комплекс телевизионного измерительного контроля угловых сварных соединений патрубков трубопроводов «КоТИК-УС» (далее комплекс) и устанавливает методы и средства поверки.

Интервал между поверками - 2 года.

-

1 Операции поверки

-

1.1 При проведении поверки должны выполняться операции, указанные в таблице 1,

-

Таблица 1

|

Наименование операции |

Номер пункта методики поверки |

Проведение операции при | |

|

первичной поверке |

периодической поверке | ||

|

1 Внешний осмотр |

6.1 |

да |

да |

|

2 Опробование |

6.2 |

да |

да |

|

3 Проверка допускаемой абсолютной погрешности в диапазонах измеряемых величин от 0,1 до 300 мм включительно |

6.3 |

да |

да |

|

4 Проверка допускаемой приведенной погрешности к верхнему значению диапазона измерений длины и ширины несплошностей в диапазоне измерений свыше 300 до 400 мм, % |

6.3 |

да |

да |

|

5 Идентификация программного обеспечения |

6.4 |

да |

да |

-

1.2 При получении отрицательного результата при проведении любой операции поверка прекращается.

-

2 Средства поверки

-

2.1 При проведении поверки рекомендуется применять средства поверки, указанные в таблице 2.

-

Таблица 2

|

Наименование и тип основного или вспомогательного средства поверки |

Основные метрологические характеристики |

|

Система видеоизмерительная Sol 161 |

Диапазон измерений по оси X от 0 до 160 мм, по оси Y от 0 до 160 мм, по оси Z от 0 до 160 мм, погрешность измерений по осям X,Y, мкм (L в мм): 2,8+L/l50; по оси Z мкм (L в мм): 2,8+ L/100 |

|

Штангенциркуль ШЦ-Ш-500-0,1 |

Диапазон измерений от 0 до 500 мм, погрешность ±0,1 мм |

-

2.2 Допускается применение средств поверки, не приведенных в пункте 2.1, но обеспечивающих определение метрологических характеристик с требуемой точностью.

-

3 Требования безопасности

-

3.1 При проведении поверки необходимо соблюдать общие требования безопасности по ГОСТ 12.3.019-80 и требования на конкретное поверочное оборудование.

-

-

4 Условия поверки

-

4.1 Все операции при проведении поверки должны проводиться в нормальных климатических условиях:

-

-

- температура окружающего воздуха от 15 °C до 35 °C;

-

- относительная влажность воздуха от 45 % до 80 %;

-

- атмосферное давление от 86 до 106 кПа (от 645 до 795 мм рт. ст.)

Примечание - При температуре воздуха выше 30 °C относительная влажность воздуха не должна превышать 70 %.

-

5 Подготовка к поверке

-

5.1 Средства поверки должны иметь формуляры (паспорта) и соответствовать стандартам или техническим условиям на них.

-

5.2 Не допускается применять средства поверки, срок обязательных поверок которых истек.

-

5.3 В процессе поверки комплекса менять средства измерений не рекомендуется.

-

5.4 Порядок проведения поверки должен соответствовать порядку изложения операций в таблице 1.

-

-

6 Проведение поверки

-

6.1 Внешний осмотр

-

При внешнем осмотре устанавливают соответствие комплекса следующим требованиям:

-

- на рабочих поверхностях комплекса не должно быть царапин, забоин и других дефектов, влияющих на плавность перемещений его подвижных узлов;

-

- маркировка и комплектность должны соответствовать требованиям технической документации.

Результаты поверки признаются положительными, если выполняются все вышеперечисленные условия, а маркировка и комплектность соответствуют требованиям технической документации.

-

6.2 Опробование

При опробовании проверить, чтобы взаимодействие подвижных частей комплекса проходило плавно, без скачков и заеданий.

Комплекс считается поверенным в части опробования, если он удовлетворяет вышеперечисленным требованиям.

-

6.3 Проверка допускаемой абсолютной погрешности в диапазонах измеряемых величин от 0,1 до 300 мм включительно и допускаемой приведенной погрешности к верхнему значению диапазона измерений длины и ширины несплошностей в диапазоне измерений свыше 300 до 400 мм

6.3.1. Измерить длину несплошности на тестовом образце с использованием системы видеоизмерительной Sol 161 (в диапазоне от 0,1 до 160 мм включ.) или штангенциркулем ШЦ-Ш-500-0,1 (в диапазоне св. 160 до 400 мм). Тестовый образец с нанесенными на него контрольными несплошностями входит в комплект поставки.

-

6.3.2 Измерение основано на сопоставлении точек на изображении измеряемой несплошности (дефекта), получаемой от камеры, с точками геометрической модели контролируемого объекта. Геометрическая модель для каждого из номиналов контролируемых патрубков получена расчетным путем и является составной частью ПО. Номинал патрубка выбирается оператором перед началом контроля.

-

6.3.3 Геометрическая модель отображается ПО путем наложения сетки на изображение поверхности объекта контроля. Пересечение двух белых линий в центре экрана показывает точку пересечения главной оптической оси камеры с плоскостью ПЗС-матрицы камеры. Используемое ПО выполняет совмещение изображения каждого видеокадра с соответствующим фрагментом геометрической модели (по данным координат расположения), таким образом геометрическая модель поверхности измерения несплошности (дефекта) соответствует положению реальной поверхности контролируемого объекта. Измерение протяженности или ширины несплошности осуществляется путем установки маркеров на видеокадре в точках (на краях несплошности), расстояние между которыми подлежит измерению. При этом программа анализа автоматически привязывает точки на изображении к точкам геометрической модели объекта контроля, каждая точка поверхности которой имеет известные координаты. По известным координатам двух точек программа рассчитывает размер (расстояние между точками по поверхности объекта контроля) и местоположение несплошности. Установка «маркеров» осуществляется оператором вручную, с помощью манипулятора типа «мышь».

Установка манипулятора в начало координат перед проведением сканирования осуществляется совмещением оптической оси камеры с отметкой точки «О» на трубопроводе, соответствующей точке начала отчета окружной координаты путем перемещения манипулятора с помощью кнопок «Влево» / «Вправо».

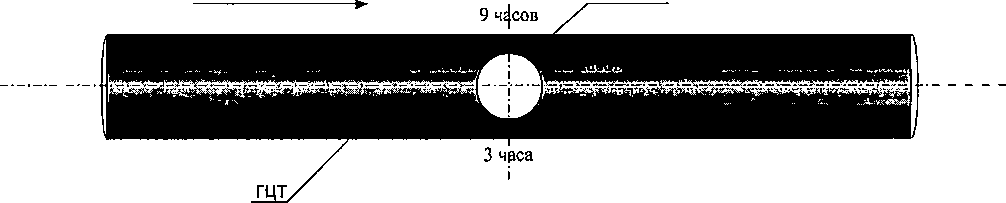

За начальную окружную координату перемещения манипулятора вокруг патрубка принята точка «12» по часовому циферблату, если смотреть на сварное соединение со стороны патрубка, при этом движение теплоносителя в главном циркуляционном трубопроводе направлено отточки «6» к точке «12», как показано на рисунке 1.

Направление движения

теплоносителя . патрубок

Рисунок 1 - Схема привязки координат манипулятора к объекту контроля

Контроль осуществляется по окружности патрубка вдоль сварного соединения, за положительное направление принято движение манипулятора по окружности вдоль сварного соединения по часовой стрелке.

-

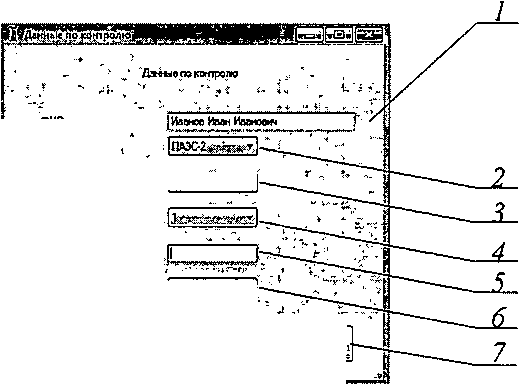

6.3.4 Для выполнения процедуры проверки открыть программу и активировать режим «Контроль». В открывшемся окне (см. рисунок 2) заполнить поля формы.

<РиО контропера

Название стании

*

*

* Яаиерпзтруйса

-Диаметр патрубка

* Номер блока 11

, Номерпепм.

Рисунок 2 - Окно «Данные по контролю» ПО

В поле (1) ввести ФИО контролера, в выпадающем списке (2) выбрать название предприятия из предлагаемых вариантов, из выпадающего списка (3) и (4) выбрать номер блока и номер петли из предлагаемого перечня, в поле (5) ввести цифровое значение, соответствующее номеру патрубка, из выпадающего списка (6) выбрать диаметр контролируемого патрубка. Для подтверждения заполнения формы нажать кнопку «Применить» (7).

С помощью кнопки ПО «Обнуление энкодера» обнулить координату манипулятора. Нулевое положение должно соответствовать положению оптической оси в точке «12», как показано на рисунке 1.

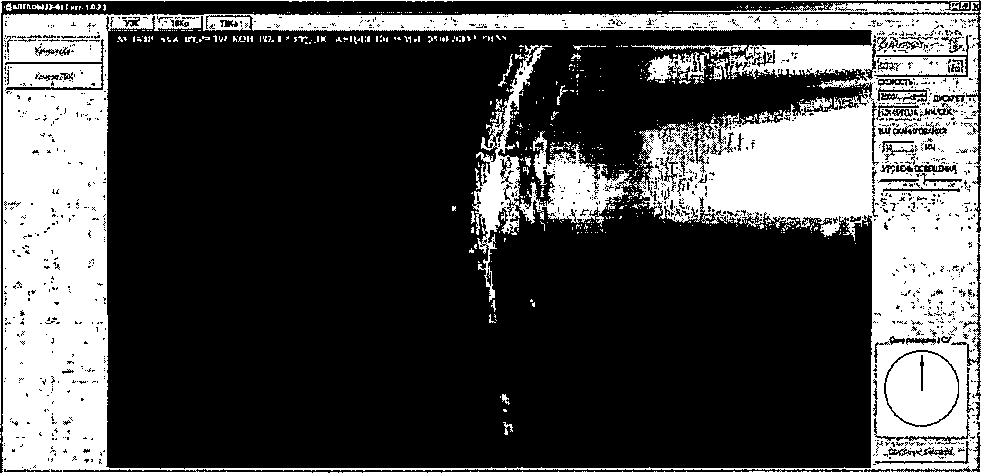

Для выполнения контроля активировать режим автоматического сканирования - нажать кнопку «ТВК-а» на интерфейсе ПО. Окно «ТВК-а» программы приведено на рисунке 3.

Рисунок 3 - Окно «ТВК-а» ПО

Рекомендованные настройки для режима ТВК-а приведены в таблице 3.

Таблица 3 - Настройки, необходимые для выполнения автоматического сканирования

|

Диаметр контролируемого патрубка, мм |

Скорость, мм/с |

Уровень освещения осветителей,% |

Шаг сканирования, мм |

|

70 |

100,0 |

100 |

10 |

|

121 |

100,0 |

100 |

10 |

|

192 |

100,0 |

100 |

10 |

|

252 |

100,0 |

100 |

10 |

|

400 |

100,0 |

100 |

10 |

Задаваемое поле данных «Скорость» - скорость перемещения сканера по патрубку в миллиметрах за одну секунду,

Задаваемое поле «Шаг сканирования» - определяет расстояние в миллиметрах, через которое происходит фиксация и сохранение изображения контролируемого патрубка.

Регулятор «Уровень освещения» - слайдер (ползунок), с помощью которого регулируется подсветка для камеры.

-

6.3.5 Для выполнения сканирования в автоматическом режиме «ТВК-а» необходимо нажать кнопку «СКАНИРОВАТЬ», это приведет к запуску движения сканера по треку по часовой стрелке на 360° с заданной скоростью с фиксацией и сохранением кадров и остановкой сканера в конечной точке.

После нажатия контролера кнопки «СКАНИРОВАТЬ» и до завершения выполнения манипулятором полного оборота на 360° все кнопки ПО будут заблокированы для нажатия, за исключением кнопки «СТОП», которая служит для экстренного прерывания движения сканера.

Для визуализации положения манипулятора служит графическое поле «Окно положения манипулятора» экрана, в окне в правом нижнем углу находится цифровое значение (в мм) расположения сканера в текущий момент времени.

Сбор данных в режиме «ТВК-а» осуществляется автоматически, а сохранение изображений контролируемой поверхности происходит на компьютере в папке, название которой содержит номер и диаметр патрубка, дату и время начала контроля. Структура адресов папок, содержащих результаты контроля, приведена на рисунке 4.

ди а метр ч а с_м и нута_се кун да

контролируемого начала контроля патрубка \

папка для хранения изображений в режиме ТВК-а

адрес папки

E:\Temp\Measurements\lll_i92_2015_04_iqjL6_08_4i\Xuto '

У У \Manual

номер контролируемого дата проведения папка для хранения патрубка контроля изображений в режиме ТВК-р

Рисунок 4 - Структура адресов папок, содержащих результаты контроля

В каждой папке создаются две другие папки с названием «auto» и «manual», для сохранения результатов в автоматическом «ТВК-а» и ручном «ТВК-р» режимах контроля. Для каждого нового процесса контроля создается отдельная папка.

-

6.3.6 Обработка полученной информации (выявление и измерение параметров не-сплошностей) производится после завершения сбора информации. Для перевода телевизионного измерительного комплекса в режим анализа и обработки собранной информации открыть программу и активировать режим «Обработка».

Нажать клавишу «Открыть папку» и выбрать файл (в соответствии со структурой адресов), подлежащий анализу. Пользуясь кнопками «Вперед»/«Назад» произвести тщательный визуальный просмотр и анализ всех видеокадров контролируемой поверхности. В случае обнаружения несплошности (поверхностного дефекта) провести измерение его параметров:

- нажать на клавишу «Обнулить результат»:

-

- установить маркеры на видеокадре в точках (на краях несплошности), расстояние ме жду которыми подлежит измерению;

-

- в окошке «Расстояние между маркерами» считать и зафиксировать данные о протяженности несплошности.

Произвести 5 измерений.

-

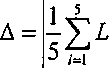

6.3.7 Абсолютную погрешность рассчитать по формуле:

'noi Ъ

где Ln0j - длина несплошности, измеренная с помощью ПО, мм,

Lc - длина несплошности, измеренная с помощью системы видеоизмерительной Sol 161 (в диапазоне от 0,1 до 160 мм включ.) или штангенциркулем ШЦ-Ш-500-0,1 (в диапазоне св. 160 до 400 мм), мм.

Результаты измерений записать в протокол.

-

6,3.8 Пределы допускаемой приведенной погрешности к верхнему значению диапазона измерений длины и ширины несплошностей в диапазоне измерений св, 300 до 400 мм рассчитать по формуле:

-

6.3.9 Измерить несплошности на тестовом образце в каждом диапазоне размеров таблицы 4.

-

6.3.10 Результаты признаются положительными, если полученные значения погрешностей не превышают значений, указанных в таблице 4.

Таблица 4

|

Наименование характеристики |

Значение |

|

Пределы допускаемой абсолютной погрешности в диапазонах из- | |

|

меряемых величин, мм: | |

|

- от 0,1 до 0,5 мм включ. |

±0,1 |

|

- св. 0,5 до 1,0 мм включ. |

±0,2 |

|

- св. 1,0 до 1,5 мм включ. |

±0,3 |

|

- св. 1,5 до 2,5 мм включ. |

±0,4 |

|

- св. 2,5 до 4 мм включ. |

±0,5 |

|

- св. 4 до 6 мм включ. |

±0,6 |

|

- св. 6 до 10 мм включ. |

±0,8 |

|

“Св. 10 до 300 мм включ. |

±1,0 |

|

Пределы допускаемой приведенной погрешности к верхнему значению диапазона измерений длины и ширины несплошностей в диапазоне измерений св. 300 до 400 мм, % |

±10 |

6.4 Идентификация программного обеспечения

Проверить идентификацию ПО по следующей методике:

-

- произвести запуск ПО;

-

- проверить наименование ПО и определить его версию после загрузки ПО. Сведения о наименовании ПО и номере версии ПО представлены на экране в течение одной секунды после включения.

Результаты признаются положительными, если наименование ПО - «ПРИУС-01», а версия-00023-01.

-

7 Оформление результатов поверки

7.1 Результаты поверки оформить в соответствии с Приказом Министерства промышленности и торговли РФ от 2 июля 2015 г. №1815 «Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверки».

Приложение А Формы таблиц для регистрации результатов поверки

Таблица А.1 - Результаты определения контролируемых параметров Зав. №

|

Контролируемые параметры |

Значения параметров | |

|

Норма по ТУ |

Фактическое | |

|

1 Внешний осмотр |

соотв. | |

|

2 Опробование |

соотв. | |

|

3 Проверка допускаемой абсолютной погрешности в диапазонах измеряемых величин, мм: - от 0,1 до 0,5 мм включ. |

±0,1 | |

|

- св. 0,5 до 1,0 мм включ. |

±0,2 | |

|

- св. 1,0 до 1,5 мм включ. |

±0,3 | |

|

- св. 1,5 до 2,5 мм включ. |

±0,4 | |

|

- св. 2,5 до 4 мм включ. |

±0,5 | |

|

- св. 4 до 6 мм включ. |

±0,6 | |

|

- св. 6 до 10 мм включ. |

±0,8 | |

|

-св. 10 до 300 мм включ. |

±1,0 | |

|

4 Проверка допускаемой приведенной погрешности к верхнему значению диапазона измерений длины и ширины несплошностей в диапазоне измерений св. 300 до 400 мм, % |

±10 | |

|

5 Идентификация программного обеспечения |

соотв. | |

Таблица А,2 - Результаты измерений линейных размеров несплошностей

|

№ п/п несплошности |

Длина несплошности, измеренная с помощью ПО, мм |

Длина несплошности, измеренная с помощью системы видеоизмерительной Sol 161 или штангенциркуля, мм | |||||

|

Lnol |

Lno2 |

Lno3 |

Lno4 |

LnoS |

/=1 | ||

|

1 | |||||||

|

2 | |||||||