Методика поверки «ГСИ. Контроллеры измерительно-управляющие моделей AccuLoad III microLoad.net» (МП 1612/2-311229-2015)

Регистрационный № RA.RU.311229 от 20.07.2015 г.

«УТВЕРЖДАЮ»

Государственная система обеспечения единства измерений

Контроллеры измерительно-управляющие моделей AccuLoad III и microLoad.net

МЕТОДИКА ПОВЕРКИ

МП 1612/2-311229-2015 г. Казань

2015

СОДЕРЖАНИЕ

1 ВВЕДЕНИЕ-

1.1 Настоящая методика поверки распространяется на контроллеры измерительно-управляющие моделей AccuLoad III и microLoad.net фирм Smith Meter GmbH и F.A. Sening GmbH, Regentstrasse 1, 25474, Ellerbek, Germany и FMC Technologies Measurement Solutions Inc., 1602 Wagner Avenue, Erie, Pennsylvania 16510 USA.

-

1.2 Настоящая методика поверки устанавливает методику первичной поверки до ввода в эксплуатацию и после ремонта, а также методику периодической поверки в процессе эксплуатации.

-

1.3 Контроллеры измерительно-управляющие моделей AccuLoad III и microLoad.net (далее - контроллер) предназначены для измерения электрических сигналов и формирования сигналов автоматизированного контроля и управления в реальном масштабе времени процессами налива и слива жидкостей и газов на стояках налива.

-

1.4 Интервал между поверками контроллера - 4 года.

-

2.1 При проведении поверки контроллера должны быть выполнены операции, указанные в таблице 2.1.

Таблица 2.1 - Операции поверки

|

№ п/п |

Наименование операции |

Номер пункта методики |

|

1 |

Проверка технической документации |

7.1 |

|

2 |

Внешний осмотр |

7.2 |

|

3 |

Опробование |

7.3 |

|

4 |

Определение метрологических характеристик |

7.4 |

|

5 |

Оформление результатов поверки |

8 |

-

2.2 Поверке не подлежат цифровые каналы ввода/вывода, такие как RS-232, RS-485 и другие как не вносящие погрешности.

-

2.3 При периодической поверке допускается проводить поверку только задействованных каналов ввода/вывода контроллера.

-

3.1 При проведении поверки контроллера применяют эталоны и средства измерений (далее - СИ), приведенные в таблице 3.1.

Таблица 3.1- Основные эталоны и СИ

|

Номер пункта методики |

Наименование и тип основного и вспомогательного средства поверки и метрологические и основные технические характеристики средства поверки |

|

5 |

Барометр-анероид М-67 по ТУ 2504-1797-75, диапазон измерений от 610 до 790ммрт.ст., пределы допускаемой абсолютной погрешности измерений ±0,8 мм рт.ст. |

|

5 |

Психрометр аспирационный М34, диапазон измерений влажности от 10% до 100 %, пределы допускаемой абсолютной погрешности измерения ±5 %. |

|

5 |

Термометр ртутный стеклянный ТЛ-4 (№ 2) по ГОСТ 28498-90, диапазон измерений от 0 °C до плюс 55 °C, цена деления шкалы 0,1 °C, класс точности 1. |

|

Номер пункта методики |

Наименование и тип основного и вспомогательного средства поверки и метрологические и основные технические характеристики средства поверки |

|

7.3, 7.4 |

Калибратор многофункциональный MC5-R-IS (далее - калибратор), диапазон воспроизведения силы постоянного тока от 0 до 25 мА, пределы допускаемой основной погрешности воспроизведения ±(0,02 % показания + 1 мкА); диапазон измерения силы постоянного тока ±100 мА, пределы допускаемой основной погрешности измерения ±(0,02 % показания + 1.5 мкА); диапазон воспроизведения напряжения постоянного тока от минус 2,5 до 10 В, пределы допускаемой основной погрешности воспроизведения ±(0,02 % показания +0,1 мВ); диапазон измерения напряжения постоянного тока ±30 В, пределы допускаемой основной погрешности измерения ±(0,02 % показания + 0,25 мВ); диапазон воспроизведения последовательности импульсов от 0 до 9999999 импульсов; диапазон воспроизведения сигналов термометров сопротивления типа PtlOO от минус 200 °C до плюс 850 °C, пределы допускаемой основной погрешности воспроизведения от минус 200 °C до 0 °C ±0,1 °C, от 0 °C до плюс 850 °C ±(0,1 °C + 0,025 % показания). |

-

3.2 Допускается использование других эталонов и СИ, по своим характеристикам не уступающих указанным в таблице 3.1.

-

3.3 Все применяемые СИ должны иметь действующие по верительные клейма или свидетельства о поверке.

-

4.1 При проведении поверки должны соблюдаться следующие требования:

-

- корпуса применяемых СИ должны быть заземлены в соответствии с их эксплуатационной документацией;

-

- работы по соединению вспомогательных устройств должны выполняться до подключения к сети питания;

-

- обеспечивающие безопасность труда, производственную санитарию и охрану окружающей среды;

-

- предусмотренные «Правилами технической эксплуатации электроустановок потребителей» и эксплуатационной документацией оборудования, его компонентов и применяемых средств поверки.

-

4.2 К работе по поверке должны допускаться лица:

-

- достигшие 18-летнего возраста;

-

- прошедшие инструктаж по технике безопасности в установленном порядке;

-

- изучившие эксплуатационную документацию на контроллер, средства поверки и настоящую методику поверки.

При проведении поверки должны соблюдаться следующие условия:

-

- температура окружающего воздуха (20±5) °C;

-

- относительная влажность от 30 % до 80 %;

-

- атмосферное давление от 84 до 106 кПа.

Перед проведением поверки выполняют следующие подготовительные операции:

-

- используя порт Ethernet подключить контроллер к персональному компьютеру через программу AccuMate.Net (для контроллера AccuLoadHI) или программу microMate (для контроллера microLoad.net);

-

- эталонные СИ и контроллер устанавливают в рабочем положение с соблюдением указаний эксплуатационной документации;

-

- эталонные СИ и контроллер выдерживают при температуре, указанной в разделе 5, не менее 3-х часов, если время их выдержки не указано в эксплуатационной документации;

-

- проверяют заземление контроллера, эталонных и вспомогательных СИ;

-

- осуществляют соединение и подготовку к проведению измерений эталонных СИ и контроллера в соответствии с требованиями эксплуатационной документации на эталонные СИ и контроллер.

-

7.1.1 При проведении проверки технической документации проверяют наличие:

-

- руководства по эксплуатации контроллера;

-

- паспорта контроллера;

-

- свидетельства о предыдущей поверки контроллера (при периодической поверке).

-

7.1.2 Результаты проверки считают положительными при наличии всей технической документации по п. 7.1.1.

-

7.2.1 При проведении внешнего осмотра контроллера контролируют выполнение требований технической документации к контроллеру.

-

7.2.2 При проведении внешнего осмотра контроллера устанавливают состав и комплектность контроллера. Проверку выполняют на основании сведений, содержащихся в паспорте и эксплуатационной документации на контроллер.

-

7.2.3 При проведении внешнего осмотра контроллера контролируют:

-

- соответствие нанесенной маркировки на контроллер данным паспорта контроллера;

-

- выполнение требований технической документации к монтажу измерительновычислительных и связующих компонентов контроллера;

-

- отсутствие вмятин и механических повреждений, коррозии, нарушение покрытий, надписей и отсутствие других дефектов.

-

7.2.4 Результаты проверки считают положительными, если внешний вид, маркировка, комплектность контроллера соответствует требованиям технической документации.

-

7.3 Опробование

-

7.3.1.1 Подлинность программного обеспечения (далее - ПО) контроллера проверяют сравнением номера версии и контрольной суммы ПО с идентификационными данными ПО контроллера, зафиксированными при испытаниях в целях утверждения типа контроллера.

-

7.3.1.2 Проверку номера версии и контрольной суммы ПО контроллера проводят в следующей последовательности:

-

1) Использую кнопки на передней панели контроллера перейти в основное меню («Main Menu»).

-

2) Перейти в списке меню в подменю «Диагностическое меню» («Diagnostic Menu») использую кнопку «Enter».

-

3) Перейти в списке меню в подменю «Версия программного обеспечения» («Software Version») использую кнопку «Enter».

-

4) В появившемся окне смотреть номер версии и контрольную сумму ПО.

-

5) Номер версия и контрольную сумму ПО сравнить с данными, представленными в таблицах 7.1 и 7.2.

Таблица 7.1 - Идентификационные данные ПО контроллеров AccuLoad III

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

AccuLoad III.net |

|

Номер версии (идентификационный номер) ПО |

11.25 |

|

Цифровой идентификатор ПО |

2AF16B7A |

|

Алгоритм вычисления цифрового идентификатора ПО |

CRC |

Таблица 7.2- Идентификационные данные ПО контроллеров microLoad.net

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

microLoad.net |

|

Номер версии (идентификационный номер) ПО |

0.19 |

|

Цифровой идентификатор ПО |

D50EBAB6 |

|

Алгоритм вычисления цифрового идентификатора ПО |

CRC |

-

7.3.1.3 Проверяют возможность несанкционированного доступа к ПО контроллера и наличие авторизации (введение пароля, возможность обхода авторизации, проверка реакции ПО контроллера на неоднократный ввод неправильного пароля).

-

7.3.1.4 Результаты опробования считают положительными, если:

-

- идентификационные данные ПО контроллера совпадают с данными, представленными в таблицах 7.1 и 7.2;

-

- исключается возможность несанкционированного доступа к ПО контроллера, обеспечивается авторизация.

-

7.3.2.1 Привести контроллер в рабочее состояние в соответствие с эксплуатационной документацией фирмы-изготовителя на него. Проверить прохождение сигналов средств поверки, имитирующих измерительные сигналы (от 4 до 20 мА, от 1 до 5 В, импульсный сигнал, сигналы от термопреобразователей сопротивления типа Pt 100). Проверить на дисплее контроллера показания по регистрируемым в соответствии с конфигурацией контроллера параметрам.

-

7.3.2.2 Результаты опробования считают положительными, если при увеличении и уменьшении значения входного сигнала (аналоговые унифицированные электрические сигналы силы и напряжения постоянного тока (от 4 до 20 мА, от 1 до 5 В,), импульсный сигнал, сигналы от термопреобразователей сопротивления типа Pt 100) соответствующим образом изменяются значения измеряемой величины на дисплее контроллера.

Примечание - Допускается проводить проверку работоспособности контроллера одновременно с определением метрологических характеристик по п. 7.4 данной методики поверки.

-

7.4 Определение метрологических характеристик

-

7.4.1.1 Подключают калибратор, установленный в режим имитации сигналов силы постоянного тока (от 4 до 20 мА), к соответствующим каналам аналогового ввода контроллера в соответствии с инструкцией по эксплуатации.

-

7.4.1.2 С помощью калибратора задают электрический сигнал силы постоянного тока. В качестве реперных точек принимаются точки 4; 8; 12; 16; 20 мА.

-

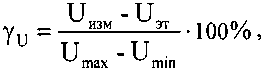

7.4.1.3 С дисплея контроллера считывают значения входного сигнала и в каждой реперной точке вычисляют приведенную погрешность yi, %, по формуле

(1)

^изм ^эт ^max I min

|

где J эт ^max ’ ^min |

|

т - значение силы постоянного тока, соответствующее показаниям

контроллера в i-ои реперной точке, мА.

-

7.4.1.4 Результаты поверки считаются положительными, если приведенная погрешность контроллера при преобразовании входных аналоговых сигналов силы постоянного тока от 4 до 20 мА в цифровой сигнал в каждой реперной точке не выходит за пределы ±0,05 %.

-

7.4.2 Определение приведенной погрешности контроллера при преобразовании входных аналоговых сигналов напряжения постоянного тока от 1 до 5 В в цифровой сигнал (только для контроллеров AccuLoad III)

-

7.4.2.1 Подключают калибратор, установленный в режим имитации сигналов напряжения постоянного тока (от 1 до 5 В), к соответствующим каналам аналогового ввода контроллера в соответствии с инструкцией по эксплуатации.

-

7.4.2.2 С помощью калибратора задают электрический сигнал напряжения постоянного тока. В качестве реперных точек принимаются точки 1; 2; 3; 4; 5 В.

-

7.4.2.3 С дисплея контроллера считывают значения входного сигнала и в каждой реперной точке вычисляют приведенную погрешность уи, %, по формуле

-

(2)

где и

эт

- показание калибратора в i-ой реперной точке, В;

т т т т - максимальное и минимальное значения границы диапазона max ’ min „

аналогового сигнала напряжения постоянного тока, В;

тт - значение напряжения постоянного тока, соответствующее показаниям

изм . „ „

контроллера в i-ои реперной точке, В.

-

7.4.2.4 Результаты поверки считаются положительными, если приведенная погрешность контроллера при преобразовании входных аналоговых сигналов напряжения постоянного тока от 1 до 5 В в цифровой сигнал в каждой реперной точке не выходит за пределы ±0,05 %.

-

7.4.3.1 Подключают калибратор, установленный в режим генерации импульсов, к соответствующим каналам ввода импульсных сигналов контроллера в соответствии с инструкцией по эксплуатации.

-

7.4.3.2 С помощью калибратора фиксированное количество раз (не менее трех) задают импульсный сигнал (10000 импульсов), предусмотрев синхронизацию начала счета.

-

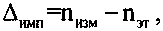

7.4.3.3 С дисплея контроллера считывают подсчитанное контроллером количество импульсов и вычисляют абсолютную погрешность АИМп, импульсы, по формуле

(3)

где цизм - количество импульсов, подсчитанное контроллером, импульсы;

пэт - количество импульсов, заданное калибратором, импульсы.

-

7.4.3.4 Результаты поверки считаются положительными, если абсолютная погрешность контроллера при измерении импульсных сигналов не выходит за пределы ±1 импульс на 10000 импульсов.

-

7.4.4.1 Подключают калибратор по четырехпроводной схеме, установленный режим имитации сигналов термопреобразователей сопротивления типа PtlOO по ГОСТ 6651-2009, к соответствующим каналам аналогового ввода контроллера в соответствии с инструкцией по эксплуатации.

-

7.4.4.2 С помощью калибратора задают электрический сигнал сопротивления, соответствующий значениям измеряемой температуры в соответствии с ГОСТ 6651-2009. В качестве реперных точек принимаются точки минус 100 °C, 0 °C, 100 °C, 200 °C, 300 °C.

-

7.4.4.3 С дисплея контроллера считывают значения входного электрического сигнала и в каждой реперной точке вычисляют абсолютную погрешность At, °C, по формуле

изм Lt ’

(4)

где _ измеренное контроллером значение температуры, °C;

t - значение температуры, заданное калибратором, °C (берут из таблицы А.1 ГОСТ 6651-2009), °C.

-

7.4.4.4 Результаты поверки считаются положительными, если абсолютная погрешность контроллера при преобразовании входного аналогового сигнала от термопреобразователей сопротивления типа Pt 100 в каждой реперной точке не выходит за пределы ±0,4 °C.

-

7.4.5 Определение приведенной погрешности контроллера при преобразовании цифрового кода в выходной аналоговый сигнал силы постоянного тока от 4 до 20 мА (только для контроллеров AccuLoad III)

-

7.4.5.1 Подключают калибратор, установленный в режим измерения силы постоянного тока (от 4 до 20 мА), к соответствующим каналам аналогового вывода контроллера в соответствии с инструкцией по эксплуатации.

-

7.4.5.2 С дисплея контроллера задают электрический сигнал силы постоянного тока. В качестве реперных точек принимаются точки 4; 8; 12; 16; 20 мА.

-

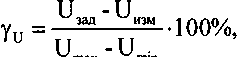

7.4.5.3 С дисплея калибратора считывают измеренное значение воспроизводимого аналогового сигнала силы постоянного тока (от 4 до 20 мА) и в каждой реперной точке вычисляют приведенную погрешность yi, %, по формуле

-

у, = 1^.'-1^.100%, (5

^max I min

где J - значение силы постоянного тока, задаваемого с контроллера в z-ой

зад „

реперной точке, мА;

1ИЗМ - показание калибратора в z-ой реперной точке, мА;

ТТ - максимальное и минимальное значения границы диапазона аналогового max ’ min

сигнала силы постоянного тока, мА.

-

7.4.5.4 Результаты поверки считаются положительными, если приведенная погрешность контроллера при преобразовании цифрового кода в выходной аналоговый сигнал силы постоянного тока от 4 до 20 мА в каждой реперной точке не выходит за пределы ±0,1 %.

-

7.4.6 Определение приведенной погрешности контроллера при преобразовании цифрового кода в выходной аналоговый сигнал напряжения постоянного тока от 1 до 5 В (только для контроллеров AccuLoad III)

-

7.4.6.1 Подключают калибратор, установленный в режим измерения напряжения постоянного тока (от 1 до 5 В), к соответствующим каналам аналогового вывода контроллера в соответствии с инструкцией по эксплуатации.

-

7.4.6.2 С дисплея контроллера задают электрический сигнал напряжения постоянного тока. В качестве реперных точек принимаются точки 1; 2; 3; 4; 5 В.

-

7.4.6.3 С дисплея калибратора считывают измеренное значение воспроизводимого аналогового сигнала напряжения постоянного тока (от 1 до 5 В) и в каждой реперной точке вычисляют приведенную погрешность уи, %, по формуле

max

-

(6)

где изад - значение напряжения постоянного тока, задаваемого с контроллера в z-

ой реперной точке, В,

UH3M - показание калибратора в z-ой реперной точке, В;

U IJ - минимальное и максимальное значения границы диапазона аналогового сигнала напряжения постоянного тока (от 1 до 5 В), В.

-

7.4.6.4 Результаты поверки считаются положительными, если приведенная погрешность контроллера при преобразовании цифрового кода в выходной аналоговый сигнал напряжения постоянного тока от 1 до 5 В в каждой реперной точке не выходит за пределы ±0,1 %.

-

7.4.7.1 Подключают калибратор, установленный в режим измерения импульсов, к соответствующим каналам вывода импульсных сигналов контроллера в соответствии с инструкцией по эксплуатации.

ТАЛ.2 С персонального компьютера фиксированное количество раз (не менее трех) задают импульсный сигнал (10000 импульсов), предусмотрев синхронизацию начала счета.

-

7.4.7.3 С дисплея калибратора считывают подсчитанное количество импульсов и вычисляют абсолютную погрешность Аимп, импульсы, по формуле

^имп ^зад ^эт’ ("7)

где пзад - количество импульсов, заданное контроллером, импульсы;

пэт - количество импульсов, подсчитанное калибратором, импульсы.

-

7.4.7.4 Результаты поверки считаются положительными, если абсолютная погрешность контроллера при преобразовании цифрового кода в выходной импульсный сигнал не выходит за пределы ±1 импульс на 10000 импульсов.

-

8.1 При положительных результатах поверки оформляют свидетельство о поверке контроллера в соответствии с приказом Минпромторга России № 1815 от 2 июля 2015 г. «Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке».

-

8.2 При отрицательных результатах первичной поверки контроллер бракуется.

-

8.3 При отрицательных результатах периодической поверки контроллер к эксплуатации не допускают и выдают извещение о непригодности к применению с указанием причин в соответствии с приказом Минпромторга России № 1815 от 2 июля 2015 г. «Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке».

9 из 9