Методика поверки «ДЕФЕКТОСКОПЫ УЛЬТРАЗВУКОВЫЕ УД4-86» (Код не указан!)

УТВЕРЖДАЮ

Заместитель директора

ФГУП «ВНИИМС»

Н.В. Иванникова

Я ICb&fi 2016 г.

ДЕФЕКТОСКОПЫ УЛЬТРАЗВУКОВЫЕ УД4-86

МЕТОДИКА ПОВЕРКИ

Москва

СОДЕРЖАНИЕ

СОДЕРЖАНИЕ

С.

Приложение А Форма протокола поверки

1 ОБЛАСТЬ ПРИМЕНЕНИЯ-

1.1 Настоящая методика распространяется на дефектоскопы ультразвуковые УД4-86 (далее по тексту - дефектоскопы), производства ООО "НПП "ПРОМПРИБОР", предназначенные для измерений координат залегания дефектов, измерений толщины изделий при одностороннем доступе к ним, измерений отношений амплитуд сигналов, отраженных от дефектов, измерений эквивалентных размеров дефектов, оценки скорости распространения ультразвуковых колебаний в различных материалах, ручного неразрушающего контроля готовых изделий, полуфабрикатов и сварных (паяных) соединений на наличие дефектов типа нарушения сплошности и однородности материалов.

-

1.2 Методика устанавливает методы и средства первичной и периодической поверок дефектоскопов,

-

1.3 Первичную поверку дефектоскопа проводят при выпуске из производства и после ремонта, периодическую поверку дефектоскопа проводят не реже одного раза в год.

-

2.1 В настоящей методике использованы ссылки на следующие нормативные документы:

-

- ГОСТ 8.395-80 ГСИ. Нормальные условия измерения при поверке. Общие требования.

-

- ГОСТ 12.3.019-80 Система стандартов безопасности труда. Испытания и измерения электрические. Общие требования безопасности.

-

- Приказ Минпромторга от 02.07.15 №1815.

-

3.1 При проведении поверки выполняют операции, указанные в таблице 3.1.

Таблица 3.1

|

Номер пункта методики поверки |

Номер пункта методики |

Обязательность проведения операции при поверке | |

|

первичной |

периодической | ||

|

1 |

2 |

3 |

4 |

|

1 Внешний осмотр |

8.1 |

+ |

+ |

|

2 Опробование |

8.2 |

+ |

+ |

|

3 Проверка основной абсолютной погрешности измерений глубины залегания дефекта |

8.3 |

+ |

+ |

|

4 Проверка основной абсолютной погрешности измерений координат залегания дефектов |

8.4 |

+ |

+ |

|

5 Проверка основной абсолютной погрешности измерений толщины* |

8.5 |

+ |

+ |

|

6 Проверка основной абсолютной погрешности измерений отношения амплитуд сигналов |

8.6 |

+ |

+ |

|

7 Проверка относительной погрешности измерений эквивалентного диаметра дефекта |

8.7 |

+ |

+ |

|

8 Проверка идентификационных данных программного обеспечения |

8.8 |

+ |

+ |

Примечание: * Проверку проводят в случае установленной версии программного обеспечения дефектоскопа «Толщиномер» в комплекте поставки дефектоскопа.

4 СРЕДСТВА ПОВЕРКИ4.1 Рекомендуемые средства поверки указаны в таблице 4.1. Таблица 4.1

|

Наименование |

Параметры |

Погрешность |

Номер пункта методики |

|

Образцы из комплекта образцов с искусственными отражателями КМД4-У (Гр. № 35581-07) |

0 1,2 мм; 0 1,6 мм; 0 3,2 мм |

+ 0,1 мм; + 0,1 мм; + 0,12 мм |

8.3, 8.7 |

|

Образцы СО-2, СО-3 из комплекта контрольных образцов и вспомогательных устройств КОУ-2 (Гр. № 6612-99) |

С = (5900 ± 59) м/с |

от 0 до 80°, 5 = ± 0,5° |

8.4 |

|

Образцы из комплекта ультразвуковых стандартных образцов толщины КУ СОТ -180 |

Диапазон толщин образцов: по стали от 0,5 до 300,0 мм |

от 0,7 до 0,3 % по эквивалентной ультразвуковой толщине |

8.5 |

|

Тестер ультразвуковой МХ-02-УЗТ-1 (Гр. №44427-10) |

Диапазон затуханий от 0 дБ до 101 дБ, степень ослабления 0,1 дБ; диапазон частот от 0 Гц до 10 МГц |

± (0,1+0,0075N) дБ, где N - значение устанавливаемого ослабления, дБ |

8.6 |

|

Осциллограф цифровой GDS-73352 (Гр. №51562-12) |

Полоса пропускания 350 МГц, диапазон установки коэффициента развертки от 1 нс/дел до 100 с/дел, |

пределы доп. отн. погр. коэффициента развертки ±0,02% |

8.6 |

|

Примечание - Допускается применять средства, не приведенные в перечне, но обеспечивающие определение (контроль) метрологических характеристик поверяемых средств измерений с требуемой точностью. | |||

5 ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЕЙ

-

5.1 Поверку должны проводить лица, аттестованные в качестве поверителей, освоившие работу с дефектоскопом и используемыми средствами поверки, изучившие настоящую методику и эксплуатационные документы на средства поверки и дефектоскоп.

-

6.1 При проведении поверки дефектоскопа должны соблюдаться требования безопасности по ГОСТ 12.3.019-80, а также требования безопасности, указанные в эксплуатационной документации на поверяемый дефектоскоп и используемые средства поверки.

-

7.1 При проведении поверки должны быть соблюдены нормальные условия согласно ГОСТ 8.395-80:

-

- температура окружающего воздуха (20 ± 5) °C;

-

- относительная влажность от 30 до 80 %;

-

- атмосферное давление от 84 до 106 кПа.

-

7.2 Внешние электрические и магнитные поля должны отсутствовать, либо находиться в пределах, не влияющих на работу дефектоскопа.

-

7.3 Поверяемый дефектоскоп и средства поверки должны быть подготовлены к работе в соответствии с эксплуатационными документами на них.

-

8 ПРОВЕДЕНИЕ ПОВЕРКИ

-

8.1.1 При внешнем осмотре должно быть установлено:

-

- соответствие комплектности и маркировки поверяемого дефектоскопа в соответствии с эксплуатационной документации на него;

-

- соответствие дефектоскопа требованиям безопасности, изложенным в эксплуатационной документации на него;

-

- отсутствие механических повреждений комплекта поверяемого дефектоскопа, влияющих на его метрологические характеристики.

-

8.2.1 При проверке работоспособности дефектоскопа убедиться в возможности осуществления и функционирования всех операций и режимов работы в соответствии с руководством по эксплуатации.

-

8.3.1 Подключить ПЭП типа П111-2.5-К12-004 к дефектоскопу.

-

8.3.2 Подготовить дефектоскоп к работе согласно РЭ и установить в дефектоскопе следующие значения параметров контроля:

в меню «ПЭП» установить следующие параметры:

-

- в пункте «Частота ПЭП» - «2,5 МГц»;

-

- в пункте «Тип ПЭП» - «С»;

в меню «Измерение» установить следующие параметры:

-

- в пункте «Режим измерения» - «1-2»;

-

- в пункте «Порог» - «Фронт»;

-

- в пункте «Параметр 1» - глубину залегания дефекта «Н»;

-

- в пункте «Маркер» установить галочку;

- в меню «СТРОБ 1» и «СТРОБ 2» активировать первый и второй измерительные стробы.

-

8.3.3 Установить ПЭП через слой контактной смазки на образец МД4-У-25 из комплекта образцов с искусственными отражателями КМД4-У, и получить на экране дефектоскопа серию донных эхо-сигналов. Усилением дефектоскопа добиться, чтобы величины первых двух донных эхо-сигналов превышали середину высоты экрана.

-

8.3.4 В меню «Измерение» в пункте «Тип» установить режим измерения «1-2».

-

8.3.5 Застробировать первый донный эхо-сигнал первым измерительным стробом, а второй донный эхо-сигнал - вторым измерительным стробом.

-

8.3.6 Изменением параметра «Скорость УЗ» в меню «ОК» добиться показаний глубиномера Н, равных действительной высоте образца.

-

8.3.7 В меню «Измерение» в пункте «Тип» установить режим измерения «1».

-

8.3.8 Застробировать первый донный эхо-сигнал Стробом 1.

-

8.3.9 Изменяя значение параметра «Задержка в призме» в меню «ПЭП», добиться показаний глубиномера Н, равных действительной высоте образца.

Примечание - Для уменьшения влияния акустического контакта на точность настройки глубиномера рекомендуется пункты 8.3.4 - 8.3.9 повторить 3-5 раз.

-

8.3.10 Установить ПЭП на образец МД4-У-12 из комплекта КМД4-У, застробировать эхо-сигнал от плоскодонного отверстия первым измерительным стробом. Кнопками регулировки усиления установить уровень сигнала выше уровня строба таким образом, чтобы маркер срабатывал по первому отрицательному фронту (для удобства рекомендуется использовать режим увеличения сигнала в стробе), и зафиксировать показания глубины залегания, Низм, мм.

-

8.3.11 Определить основную абсолютную погрешность при измерении глубины залегания отражателя в образце, Д, мм, по формуле:

А Низм Нх,

(1)

где Нх - номинальная глубина залегания отражателя в образце, мм.

-

8.3.12 Повторить пункты 8.3.10 и 8.3.11 для образца МД4-У-14.

Результат поверки считается положительным, если основная абсолютная погрешность при измерении глубины залегания дефекта не превышает ± (0,1 + 0,005Нх) мм, где Нх - численное значение глубины залегания дефекта, выраженное в миллиметрах.

8.4 Проверка основной абсолютной погрешности измерений координат залегания дефектов-

8.4.1 Подключить ПЭП типа П121-2,5-45-М-004 к дефектоскопу.

-

8.4.2 Подготовить дефектоскоп к работе согласно РЭ.

-

8.4.3 В меню «Измерение» в пункте «Порог» установить - «Пик».

-

8.4.4 С помощью образца СО-3 определить задержку в призме ПЭП.

-

8.4.4.1 Установить ПЭП через слой контактной смазки на образец СО-3 так, чтобы точка выхода луча УЗК совпала с нулевой отметкой образца. При этом на экране дефектоскопа возникает серия эхо-сигналов, вызванных многократными отражениями импульса УЗК от цилиндрических поверхностей образца. Усилением дефектоскопа добиться, чтобы величины первых двух эхо-сигналов превышали середину высоты экрана. Застробировать первый эхо-сигнал Стробом 1, а второй - Стробом 2.

-

8.4.4.2 В меню «Измерение» в пункте «Тип» установить «1-2».

-

8.4.4.3 Изменением параметра «Скорость УЗ» в меню «ОК» добиться показаний глубиномера Н, равных 110 мм.

-

8.4.4.4 В меню «Измерение» в пункте «Тип» установить «1».

-

8.4.4.5 Изменяя значение параметра «Задержка в призме» в меню «ПЭП», добиться показаний глубиномера, равных 55 мм.

-

Примечание - Для уменьшения влияния акустического контакта на точность настройки глубиномера рекомендуется 8.4.4.1 - 8.4.4.5 повторить 3-5 раз.

-

8.4.5 В меню «Измерение» в пункте «Порог» установить значение «Фронт», в пункте «Параметр 1» - координату дефекта «X», а в пункте «Параметр2» - координату «Y ».

-

8.4.6 Установить ПЭП через слой контактной жидкости на образец СО-2 и получить максимальный сигнал от отражателя диаметром 6 мм, расположенного на глубине 44 мм.

-

8.4.7 Кнопками регулировки усиления установить уровень сигнала выше уровня строба, но не выше предела экрана.

-

8.4.8 Подвести строб, кнопками регулировки усиления установить уровень сигнала выше уровня строба таким образом, чтобы маркер срабатывал по первому отрицательному фронту (для удобства рекомендуется использовать режим увеличения сигнала в стробе), и зафиксировать показания координат отражателя Y, X.

-

8.4.9 Измерения провести пять раз, каждый раз снимая и заново устанавливая ПЭП на образец.

-

8.4.10 Вычислить абсолютную погрешность измерений координат залегания отражателя по формулам:

AY = ± (Yh ср - Yo), (2)

АХ = ± (Хи ср - Хо), (3)

где Yh ср - среднее значение из пяти измерений глубины залегания отражателя, выраженное в миллиметрах; Yo - действительное значение глубины залегания отражателя (из паспорта на образец), выраженное в миллиметрах; Хи ср - среднее значение измеренного горизонтального расстояния до отражателя, выраженное в миллиметрах, со стороны большей глубины; Хо - действительное значение горизонтального расстояния со стороны большей глубины - (из паспорта на образец), выраженное в миллиметрах.

Результат поверки считается положительным, если основная абсолютная погрешность при измерении координат залегания дефектов не превышает ± (0,2 + 0,0 IX) мм и ± (0,2 + 0,01 Y) мм, где X, Y - численные значения измеренных координат дефекта, выраженные в миллиметрах.

8.5 Проверка основной абсолютной погрешности измерений толщиныПроверку по данному пункту проводят при установленной версии программного обеспечения«Толщиномер» в комплекте поставки дефектоскопа.

-

8.5.1 Подключить преобразователь типа П112-5-10/2-Т-004 к дефектоскопу.

-

8.5.2 В меню «ПЭП» установить следующие значения:

-

- в пункте «Тип ПЭП» - выбрать тип ПЭП, соответствующий подключенному ПЭП (если в списке нет нужного типа ПЭП, то необходимо добавить его в соответствии сРЭ);

-

- в пункте «Режим установки ноля» - выбрать режим «ручной»;

-

- в пункте «Скорость» - установить значение скорости УЗК из паспорта на комплект КУСОТ-180, который будет использоваться для проверки.

-

8.5.3 Произвести калибровку ноля ПЭП по донному сигналу в образце толщиной 3 мм, расположенном на верхней панели дефектоскопа, для этого:

-

8.5.3.1 Установить ПЭП через слой контактной смазки на образец.

-

8.5.3.2 В меню «ПЭП» выбрать пункт «Уст. ноль!» и активируйте процедуру измерения задержки в призме ПЭП нажатием кнопки подтверждения ввода. Далее следуйте указаниям, которые будут появляться в сообщениях на экране дефектоскопа.

-

-

8.5.4 В меню «ИЗМЕРЕНИЕ» установить следующие значения:

-

- в пункте «Порог» установить значение «Фронт»;

-

- в пункте «Режим» установить «Обычный» режим измерения;

-

- в пункте «Тип АРУ»- «Выкл»;

-

- в пункте «Режим МУ» - «Ручной»;

-

- в пункте «Режим ЧЗИ» - «Низкая».

-

8.5.5 В меню «Опции» установить следующие значения:

-

- в пункте «Дискретность» установить значение «0.1»;

-

- в пункте «Измерения» - установить «Стабильные».

-

8.5.6 Установить ПЭП на образец с толщиной 1 мм из комплекта КУСОТ-180. Установить донный эхо-сигнал на уровень середины экрана дефектоскопа и застробировать его первым измерительным стробом. Пересекать строб должен первый полупериод сигнала.

-

8.5.7 Записать значение измеренной толщины Низм.

-

8.5.8 Повторить 8.5.6 и 8.5.7 для образцов с толщиной 50 мм и 100 мм из комплекта КУСОТ-180.

-

8.5.9 Определить основную абсолютную погрешность при измерении толщины, ДН, мм, в образце по формуле:

ДН = НИЗМ-НЭ, (4)

где Низм - измеренное значение толщины, мм;

Нэ - эквивалентная ультразвуковая толщина образца, мм.

-

8.5.10 Определить основную абсолютную погрешность при измерении толщины с преобразователями П112-2,5-12/2-Т-004 (на образцах с толщиной 3 мм, 100 мм и 300 мм из комплекта КУСОТ-180) и П112-10-6/2-Т-004 (на образцах с толщиной 0,6 мм, 10 мм и 20 мм из комплекта КУСОТ-180).

Результаты поверки считаются положительными, если основная абсолютная погрешность при измерении толщины ДН не более ± (0,1 + 0,005 Нх) мм, где Нх -численное значение толщины, выраженное в миллиметрах.

8.6 Проверка основной абсолютной погрешности измерений отношения амплитуд сигналов-

8.6.1 Перед тем, как собрать схему для измерений, переключить дефектоскоп в режим работы с раздельно-совмещенным преобразователем.

-

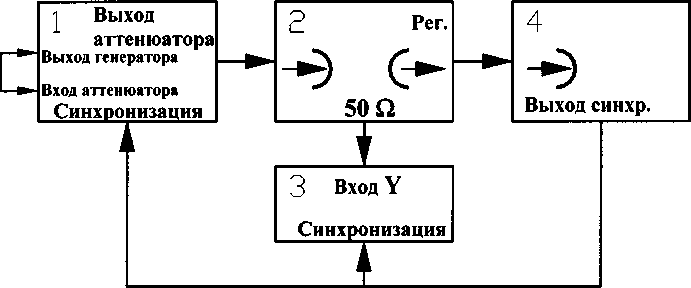

8.6.2 Собрать схему в соответствии с рисунком 1.

-

1 Тестер ультразвуковой УЗТ-1 (УЗТ).

-

2 Нагрузка согласующая регулируемая.

-

3 Осциллограф.

-

4 Дефектоскоп.

Примечание - Выходом синхронизации дефектоскопа служит разъем подключения зарядного устройства, к которому подключают специальный кабель синхронизации (поставляется по отдельному заказу).

Рисунок 1

-

8.6.3 Подготовить тестер ультразвуковой УЗТ-1 к работе, установив органы управления тестера в следующие положения:

-

- Переключатель РЕЖИМ - в положение 2;

-

- Переключатель ЧАСТОТА - в положение «0,6 МГц»;

-

- Переключатель СИНХРОНИЗАЦИЯ - в положение «Внешняя»;

-

- Регуляторы АМПЛИТУДА - в крайнее правое положение.

-

8.6.4 Установить начальное вводимое затухание N20 ~ 0 дБ.

-

8.6.5 Согласовать аттенюатор УЗТ с входом дефектоскопа. Для правильного отсчета входного напряжения на приемнике дефектоскопа аттенюатор необходимо нагрузить на сопротивление 50 Ом, причем это согласующее сопротивление должно быть включено на конце кабеля со стороны входа приемника дефектоскопа. Сопротивление согласующей нагрузки вместе с входным сопротивлением приемника дефектоскопа должно составлять 50 Ом.

-

8.6.6 Подключить осциллограф и наблюдать на экране радиоимпульсы при различных положениях тумблера НАГРУЗКА согласующей регулируемой нагрузки. Вращением ручки РЕГ добиться одинаковой амплитуды радиоимпульсов при различных положениях тумблера НАГРУЗКА. Дальнейшие работы проводить при положении РЕГ тумблера НАГРУЗКА.

-

8.6.7 Установить в дефектоскопе следующие значения параметров контроля:

-

- меню «Развертка» в пункте «Тип» - «2-х полупериод»;

-

- меню «Развертка» в пункте «Диапазон» - 100 мм;

-

- меню «Развертка» в пункте «Задержка» - 0 мм;

-

- меню «ОК» в пункте «Скорость УЗ» - 6000 м/с;

-

- меню «Генератор» в пункте «Частота ЗИ» - 500 Гц;

-

- меню «Приемник» в пункте «Усиление» - 20 дБ;

-

- меню «Приемник» в пункте «Отсечка» - 0 %;

-

- меню «Измерение» в пункте «Порог» - «Пик»;

-

- меню «ПЭП» в пункте «Частота ПЭП» - 0,4 МГц;

-

- меню «Приемник» в пункте «Фильтр» снять галочку;

- меню «Приемник» в пункте «Усреднение» - 4.

-

8.6.8 Регулятором ЗАДЕРЖКА УЗТ установить сигнал на экране дефектоскопа на середину экрана, а регулятором АМПЛИТУДА установить амплитуду наблюдаемого сигнала на середину экрана по вертикальной шкале. В случае невозможности установить амплитуду сигнала на середину экрана органами управления дефектоскопа увеличить усиление.

-

8.6.9 Застробировать сигнал на экране дефектоскопа первым измерительным стробом. Браковочный уровень строба установить на 50 % высоты экрана. Включить режим «Увеличение». Контролировать установку сигнала по пункту 8.6.8 срабатыванием АСД по браковочному уровню строба - загоранию индикатора «1» красным цветом на передней панели дефектоскопа. Для этого регулятором ОСЛАБЛЕНИЕ УЗТ диапазона 0-1 (дБ) добиться четкого срабатывания АСД и принять полученное значение за N20.

-

8.6.10 Увеличить усиление дефектоскопа на 10 дБ. Затем, вводя ослабление аттенюатора УЗТ, вернуть сигнал на середину экрана по вертикальной шкале. Записать установленное значение ослабления аттенюатора УЗТ N30.

Примечание - Контролировать положение сигнала на середине экрана по вертикальной шкале срабатыванием АСД по браковочному уровню строба - загоранию индикатора АСД «1» красным цветом на передней панели дефектоскопа.

Рассчитать погрешность при измерении отношения амплитуд сигналов AN3o по формуле:

-

8.6.11 Повторить пункт 8.6.10 для значений коэффициента усиления дефектоскопа, равных 40, 50, 60, 70, 80 дБ.

Рассчитать:

где i = 4 ... 8.

Рассчитать:

Ни одна из погрешностей измерения A NiO (i = 3 ... 8) не должна превышать ± 0,5 дБ, погрешность AN не должна превышать ± 2,0 дБ.

-

8.6.12 Повторить пункты 8.6.3 - 8.6.11 для частот 1,25; 2,5; 5 МГц, при этом установить в меню «ПЭП» в пункте «Частота ПЭП» дефектоскопа соответствующую частоту и в меню «Приемник» в пункте «Фильтр» установить галочку.

-

8.6.13 Повторить пункты 8.6.3 -8.6.11 для частоты 10 МГц, при этом установить в меню «ПЭП» в пункте «Частота ПЭП» дефектоскопа соответствующую частоту и в меню «Приемник» в пункте «Фильтр» установить галочку. Контроль абсолютной погрешности при измерении отношения амплитуд сигналов от дефектов проводить в диапазоне усиления дефектоскопа от 20 до 60 дБ.

-

8.6.14 При выполнении пункта 8.6.8 для частоты УЗК 10 МГц, при невозможности установить сигнал на экране на середину экрана по вертикальной шкале, расчет погрешности при измерении отношения амплитуд сигналов от дефектов производить в диапазоне усиления дефектоскопа от 30 до 60 дБ.

Результат поверки считается положительным, если основная абсолютная погрешность при измерении отношения амплитуд сигналов не более ± (0,2 + 0,03-Nx) дБ, где Nx - численное значение отношения амплитуды сигналов, выраженное в децибелах.

8.7 Проверка относительной погрешности измерений эквивалентного диаметра дефекта

8.7 Проверка относительной погрешности измерений эквивалентного диаметра дефекта

-

8.7.1 Подготовить дефектоскоп к работе согласно РЭ. Подключить преобразователь типа П111-2,5-К 12-004 к дефектоскопу.

-

8.7.2 В меню «Развертка» в пункте «Тип» установить значение

«2-х полупериод».

-

8.7.3 В меню «ПЭП» в пункте «Тип ПЭП» установить совмещенный тип «С».

-

8.7.4 Зайти в меню «АРД» и активировать систему АРД в пункте «Активность».

-

8.7.5 Зайти в подменю «ПЭП» и установить следующие параметры:

-

- в пункте «Диаметр ПЭ» установить диаметр пьезоэлемента «12 мм»;

-

- в пункте «Частота ПЭП» установить рабочую частоту ПЭП согласно его паспорту;

-

- в пункте «Угол ввода» установить «0 градусов»;

-

- в пункте «Задержка в призме» установить «0.1 мкс», а скорость в пункте «Скорость в призме» можно оставить без изменений.

-

8.7.6 После настройки параметров ПЭП необходимо выйти из подменю «ПЭП» и войти в подменю «ОК», где указать характеристики объекта контроля.

-

8.7.7 В пункте «Скорость УЗ» установить значение скорости распространения УЗК в материале образца из комплекта КМД4-У.

-

8.7.8 Установить в пункте «Затухание N» значение коэффициента затухания, равное 0,02 дБ/мм.

-

8.7.9 В пунктах «Поправка ввода» и «Прочие поправки» установить значение «0».

-

8.7.10 После установки всех необходимых параметров возвратиться в меню «АРД» и произвести настройку чувствительности дефектоскопа с ПЭП:

-

8.7.10.1 Войти в пункт «Калибр, образец» и установить следующие параметры:

-

- в пункте «Тип КО» выбрать тип контрольного отражателя «беек, плск.» (бесконечная плоскость);

-

- установить в пункте «Скорость УЗ в КО» значение скорости распространения УЗК в калибровочном образце;

-

- установить в пункте «Затухание УЗ в КО» значение коэффициента затухания, равное 0,02 дБ/мм;

-

- установить в пункте «Глубина КО» значение высоты калибровочного образца.

-

8.7.10.2 Войти в пункт «Калибровка чувствит.».

-

8.7.10.3 Установить ПЭП на образец из комплекта КМД4-У так, чтобы плоскодонный отражатель не ослаблял донный сигнал. Обеспечить акустический контакт. Добиться максимальной амплитуды донного сигнала.

-

8.7.10.4 С помощью кнопок регулировки усиления добиться, чтобы эхо-сигнал занимал (50 - 70) % высоты экрана.

ВНИМАНИЕ! Если для выполнения пункта 8.7.10.4 потребовалось уменьшить коэффициент усиления ниже 10 дБ, то необходимо как при калибровке, так и при работе с АРД-диаграммами перейти на использования низкого уровня зондирующего импульса. Для этого в меню «Генератор» в пункте «Амплитуда» установить значение «мин.» - для ударного ЗИ, и значение «50 В» - для прямоугольного ЗИ.

-

8.7.10.5 Зайти в меню «Строб1».

-

8.7.10.6 Регулируя значение в пункте «Начало», подвести начало риски строба к началу донного эхо-сигнала.

-

8.7.10.7 Установить любой из уровней строба так, чтобы он полностью пересекался донным эхо-сигналом.

-

8.7.10.8 Регулируя значение в пункте «Длительность», установить ширину строба так, чтобы донный эхо-сигнал находился в пределах строба и никакие другие эхо-сигналы строб не пересекали.

-

8.7.10.9 Незначительно изменяя положение ПЭП, и изменяя прижим к образцу, добиться максимального значения амплитуды эхо-сигнала. При достижении максимального значения, в меню «АРД» в подменю «Калибровка чувствительности» активизировать пункт «Калибровать!». При этом калибровка заканчивается. При успешной калибровке появится соответствующее сообщение.

-

8.7.11 Установить среди значений отображаемых параметров (согласно РЭ) эквивалентный диаметр дефекта De и глубину залегания Н.

-

8.7.12 Путем сканирования ПЭП по образцу добиться максимального эхо-сигнала от плоскодонного отражателя.

-

8.7.13 С помощью кнопок регулировки усиления добиться, чтобы эхо-сигнал занимал (50 - 70) % высоты экрана.

-

8.7.14 Зайти в меню «Строб1».

-

8.7.15 Регулируя значение в пункте «Начало», подвести начало риски строба к началу эхо-сигнала от плоскодонного отражателя.

-

8.7.16 Установить любой из уровней строба так, чтобы он полностью пересекался эхо-сигналом.

-

8.7.17 Регулируя значение в пункте «Длительность», установить ширину строба так, чтобы эхо-сигнал от плоскодонного отражателя находился в пределах строба и никакие другие эхо-сигналы строб не пересекали.

-

8.7.18 Снять показания эквивалентного диаметра.

-

8.7.19 Рассчитать относительную погрешность при измерении эквивалентного диаметра отражателя, 5d, %, по формуле: где dH3M - измеренное значение эквивалентного диаметра;

(8)

бд - действительное значение диаметра отражателя, указанное в паспорте на образец.

-

8.7.20 Выполнить измерение эквивалентных диаметров отражателей для образцов из комплекта КМД4-У (не менее трех) с различными диаметрами и глубинами залегания отражателей. При этом калибровку на донный сигнал необходимо производить для каждого образца в отдельности.

Результат поверки считается положительным, если относительная погрешность при измерении эквивалентного диаметра дефекта не более ± 15 %.

8.8 Проверка идентификационных данных программного обеспеченияПровести проверку идентификационных данных программного обеспечения (ПО) по следующей методике:

Включить дефектоскоп. На экране считать идентификационное наименование и номер версии программного обеспечения.

Результат поверки считается положительным, если полученные результаты соответствуют значениям, приведенным в таблице 8.8.

Таблица 8.8

|

Идентификационные данные (признаки) |

Значение |

Значение |

|

Идентификационное наименование ПО |

UD4-86-B |

UD4-86-T |

|

Номер версии (идентификационный номер) ПО |

В |

Т |

|

Цифровой идентификатор ПО |

- |

- |

Результаты поверки дефектоскопа заносят в протокол, форма которого приведена в приложении А.

При положительных результатах поверки на дефектоскоп выдается свидетельство о поверке в соответствии с требованиями приказа Минпромторга от 02.07.2015 №1815.

Знак поверки в виде наклейки и в виде оттиска клейма наносится на свидетельство о поверке.

В случае отрицательных результатов поверки на дефектоскоп выдается извещение о непригодности с указанием причин.

Начальник отдела 203

ФГУП «ВНИИМС»

Начальник лаборатории 203/3

ФГУП «ВНИИМС»

В. Г. Лысенко

М. Л. Бабаджанова

м

(рекомендуемое)

ПРОТОКОЛ

поверки дефектоскопа

Тип Заводской номер №

Предприятие-изготовитель

Дефектоскоп принадлежит

Эталоны, использованные при проведении поверки

Поверку проводил « » 20 г.

Результаты поверки:

-

1 Внешний осмотр

-

1.1 Результаты осмотра

-

1.2 Заключение о пригодности к дальнейшей поверке

-

-

2 Опробование

-

2.1 Результаты опробования

-

2.2 Заключение о пригодности к

-

дальнейшей поверке

-

3 Проверка основной абсолютной погрешности измерений глубины залегания дефекта

-

3.1 Результаты проверки

-

3.2 Заключение о пригодности к дальнейшей поверке

-

-

4 Проверка основной абсолютной погрешности измерений координат залегания дефектов

-

4.1 Результаты проверки

-

4.2 Заключение о пригодности к дальнейшей поверке

-

-

5 Определение основной абсолютной погрешности измерений толщины

-

5.1 Результаты проверки

-

5.2 Заключение о пригодности к дальнейшей поверке

-

-

6 Проверка абсолютной погрешности измерений отношения амплитуд сигналов

-

6.1 Результаты проверки

-

6.2 Заключение о пригодности к

-

дальнейшей поверке

-

7 Проверка относительной погрешности измерений эквивалентного диаметра дефекта

-

7.1 Результаты проверки

-

7.2 Заключение о пригодности к дальнейшей поверке

-

8. Проверка идентификационных данных программного обеспечения

Заключение о пригодности к

эксплуатации

Подпись поверителя

14