Методика поверки «АНАЛИЗАТОРЫ РТУТИ В ПРИРОДНОМ ГАЗЕ АРПГ-1» (МП-242-1963-2015)

УТВЕРЖДАЮ

Руководитель ФГУП

«ВНИИМ им. Д.И.Менделеева»

АНАЛИЗАТОРЫ РТУТИ

В ПРИРОДНОМ ГАЗЕ АРПГ-1

АНАЛИЗАТОРЫ РТУТИ

В ПРИРОДНОМ ГАЗЕ АРПГ-1

МЕТОДИКА ПОВЕРКИ

МП-242-1963-2015

лр.ьчоазчьРуководитель отдела

ФГУП «ВНИИМ им .Д.И. Менделеева»

Конопелько

Руководитель лаборатории

ФГУП «ВНИИМ им. Д.И.Менделеева»

И.Б. Максакова

САНКТ-ПЕТЕРБУРГ

2015

СОДЕРЖАНИЕ

-

-

6.2 Опробование.

-

6.5 Проверка времени установления

Приложение А (обязательное)

Настоящая методика поверки распространяется на анализаторы ртути в природном газе АРПГ-1 (ТУ 4317-012-41987679-15), предназначенных для измерения содержания общей ртути в природном газе, бытовом газе, а также в других горючих углеводородных газах и их смесях, и устанавливает методы и средства их первичной и периодической поверок.

Интервал между поверками— 1 год.

1. ОПЕРАЦИИ ПОВЕРКИ.

-

1.1. При проведении поверки должны быть выполнены следующие операции, указанные в таблице 1.1.

Таблица 1.1.

|

№ п/п |

Наименование операции |

Номер пункта методики поверки |

Проведение операций | |

|

Первичная поверка |

Периодическая поверка | |||

|

1 |

1. Внешний осмотр |

6.1 |

Да |

Да |

|

2 |

2. Опробование. Подтверждение соответствия ПО |

6.2 |

Да |

Да |

|

3 |

3. Проверка герметичности газовоздушного тракта |

6.3 |

Да |

Да |

|

4 |

4. Проверка объёмного расхода газа |

6.4 |

Да |

Да |

|

5 |

5. Проверка времени установления рабочего режима анализатора |

6.5 |

Да |

Да |

|

6 |

6. Определение относительной погрешности анализатора при измерении массовой концентрации ртути в газе в рабочем диапазоне измерений |

6.6 |

Да |

Да |

2 СРЕДСТВА ПОВЕРКИ

-

2.1 При проведении поверки анализатора применяются эталонные средства измерений, вспомогательные устройства и материалы, указанные в таблице 2.1.

Таблица 2.1

|

Номер пункта МП |

Наименование и тип основного или вспомогательного средства поверки, обозначение нормативного документа, регламентирующего технические требования и (или) метрологические и основные технические характеристики средства поверки |

|

6.6 |

Рабочий эталон 1 -го разряда-генератор газовых смесей ГГС модификация ГГС-Т по ШДЕК.418313.009-2010 |

|

6.6 |

Источник микропотока ртути (ИМ-Hg) 1-го разряда по ШДЕК 418319.010-2014 ТУ с относительной погрешностью не более ± 6 %, регистрационный номер 60554-15 |

|

6.6 |

Вентиль тонкой регулировки расход газа, например, натекатель Н-12 по ТУ 3742-004-533-73-468-2006 |

|

6.6 |

Метан с содержанием основного компонента не менее 99,9 % по ТУ 51-841-87 |

|

4.1 |

Барометр-анероид БАММ-1 ТУ25-11.1513-79, диапазон измеряемого давления от 80 до 106 кПа, пределы абсолютной погрешности ± 0,2 кПа |

|

4.1 |

Термогигрометр ИВА-6Н ТУ 4311-011-18513042-99, диапазон измерений относительной влажности воздуха от 0 до 98 %, пределы абсолютной погрешности ± 3 %; диапазон измерений температуры воздуха от 0 до +50 °C, пределы абсолютной погрешности —1 ...+2 °C |

|

6.3 |

Мановакуумметр ГОСТ 9933-75, диапазон измерения от -2600 до +2600 Па, пределы основной абсолютной погрешности ± 20 Па |

|

6.4 |

Счетчик газовый ГСБ-400 ТУ 25-04-2261-75, диапазон измерений от 0,02 до 0,6 м3/ч, основная относительная погрешность ± 1 % |

|

6.3, 6.4 |

Секундомер механический ТУ 25-1894.003-90, диапазоны измерений: 0-60 с, 0-60 мин; пределы основной абсолютной погрешности ±1,8 с |

|

6.3 |

Трубка ПВХ диаметром 4 мм ТУ 64-289-79 |

|

6.3 |

Груша резиновая |

|

6.3 |

Зажим медицинский |

|

6.3 |

Тройник |

|

3.2 |

Ртутепоглотительный фильтр ФРП-1 |

|

3.2 |

Вытяжной шкаф |

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

-

3.1 При поверке следует соблюдать требования техники безопасности, установленные в эксплуатационной документации на анализатор и средства поверки.

-

3.2 Сброс воздуха из выходного штуцера анализатора должен производится в вытяжное устройство или на специальный ртутепоглотительный фильтр (в положении «на выход»),

4. УСЛОВИЯ ПОВЕРКИ

При проведении поверки должны быть соблюдены следующие условия:

-

- температура окружающего воздуха, °C 20 ± 5;

-

- относительная влажность воздуха, %, не более 80;

-

- атмосферное давление, кПа 84—106;

-

- напряжение питания анализатора, В 12,0 ±0,5;

-

— механические воздействия, наличие пыли, агрессивных компонентов и дыма в окружающем воздухе, внешние электрические и магнитные поля (кроме естественного поля Земли) должны быть исключены.

5 ПОДГОТОВКА К ПОВЕРКЕ

-

5.1 Подготовка всех средств поверки и работа с ними должны выполняться в соответствии с их эксплуатационной документацией.

-

5.2 Перед поверкой анализатор следует выдержать в условиях проведения поверки не менее 2 часов.

После включения и прохождения цикла автотестирования необходимо прогреть прибор в течение 10 минут.

-

6 ПРОВЕДЕНИЕ ПОВЕРКИ

6.1 Внешний осмотр

При внешнем осмотре анализатора должно быть установлено:

-

— комплектность анализатора в соответствии с эксплуатационной документацией;

-

— четкость всех надписей на лицевой панели и соответствие маркировки паспорту анализатора;

-

— отсутствие загрязнений и повреждений корпуса (вмятин, трещин, коррозии и других дефектов), влияющих на работу анализатора;

-

— наличие и прочность крепления органов управления и коммуникаций;

-

— наличие и чистота пылеулавливающих фильтров (фильтров Петрянова).

6.2 Опробование. Подтверждение соответствия ПО

-

6.2.1 После включения после прохождения цикла самотестирования на графическом дисплее отображается номер версии (идентификационный номер) программного обеспечения.

-

6.2.2 В цикле самотестирования происходит тест прокачки и отображение всех коэффициентов, введённых в память анализатора. Результат проверки соответствия программного обеспечения считают положительным, если идентификационные данные, отображающиеся на дисплее, соответствует указанным в Описании типа (приложение к Свидетельству от утверждении типа)

-

6.2.3 Анализатор считается выдержавшим опробование, если цикл заканчивается отображением логотипа предприятия-изготовителя и входом в главное меню.

6.3 Проверка герметичности газовоздушного тракта

-

6.3.1 Закрыть заглушками оба входных штуцера анализатора.

-

6.3.2 С помощью трубки соединить выходной штуцер через тройник с резиновой грушей и мановакууметром.

-

6.3.3 Резиновой грушей создать в воздушном тракте анализатора разрежение около 1500 Па, затем с помощью зажима пережать трубку между тройником и грушей, включить секундомер и через 5 минут зафиксировать изменение показаний мановакууметра.

Изменение разрежения в системе не должно быть больше 500 Па.

6.4 Проверка объемного расхода газа

-

6.4.1. Подключить к выходному штуцеру анализатора измеритель объема газа, выбрать в меню пункт «Настройки»-«Прокачка»-«Скорость». Зафиксировать значение на измерителе объема газа и нажать кнопку «Пуск». При этом, запустится компрессор, а на дисплее прибора будет отображаться секундомер. При повторном нажатии кнопки «Пуск» компрессор будет остановлен и на дисплее будет зафиксировано время работы компрессора с точностью до миллисекунд. Объем прокачанного за это время газа регистрируется измерителем объема.

-

6.4.2 Рассчитывают объемный расход газа Qv через газовый тракт по формуле:

где Qh3m. — измеренный объем газа, дм3;

Tv — время измерений, мин.

-

6.4.3 Производят не менее трех измерений.

-

6.4.4 Прибор считается выдержавшим испытания, если полученные значения объемного расхода газа соответствуют значению 1,00±0,01 дм3/мин.

6.5 Проверка времени установления рабочего режима анализатора

-

6.5.1. Включают анализатор и фиксируют время включения.

-

6.5.2 Через 5 минут производят определение содержания ртути в газовой смеси в диапазоне 0,0005 — 0,0015 мкг в пробе.

-

6.5.3 Прибор считается выдержавшим испытания, если через 10 минут после включения значение основной относительной погрешности не превышает 25 %.

6.6 Определение относительной погрешности анализатора при измерении массовой концентрации ртути в газовой смеси

-

6.6.1 Проверку относительной погрешности анализаторов проводят с помощью источников микропотоков паров ИМ-Hg и с использованием в качестве носителя метана с содержанием основного компонента не менее 99,9 % по ТУ 51-841-87. Производительность источников микропотоков и расход газа-носителя (в диапазоне от 2 до 10 дм3/мин) выбирают таким образом, чтобы по возможности охватить весь диапазон измерений.

-

6.6.2 Подготавливают к работе источники микропотоков и генератор газовых смесей и выдерживают до момента стабилизации значений массовой концентрации ртути в получаемой парогазовой смеси (далее - ПГС) в течение времени, указанного в эксплуатационной документации на источники микропотоков.

-

6.6.3 Каждую ПГС подают на вход анализатора и регистрируют п = 5 раз значение массовой концентрации паров ртути в соответствии с Руководством по эксплуатации.

-

6.6.4 Рассчитывают действительное значение массовой концентрации па-Сн з

ров ртути 8д, нг/м

(1)

где П

производительность ИМ-Hg, нг/мин;

Q - расход газа-носителя, дм3/мин;

10‘3 - коэффициент согласования размерности единиц объема.

-

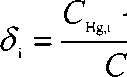

6.6.5 Для каждого измерения (i - номер измерения), проведенного с определенной ПГС, вычисляют относительное отклонение (Si, %) измеренного зна-с

чения Hg i, нг/м3 от действительного:

-Сн«

--^-100 (2)

Нбд

За основную относительную погрешность измерений для данной ПГС принимают наибольшее по абсолютной величине значение 5i.

Результаты проверки считают положительными, если для всех ПГС относительная погрешность измерений не превышает ± 25%.

7. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

-

7.1 Результаты, полученные при первичной и периодической поверке анализатора, заносят в протокол (Приложение А).

-

7.2 На анализаторы, признанные годными по результатам первичной (периодической) поверки, выдают Свидетельство о поверке установленного образца.

-

7.3 Знак поверки наносится на свидетельство о поверке (во избежание повреждения знака поверки).

-

7.4 Анализаторы, прошедшие поверку с отрицательным результатом, к применению не допускаются, и на них выдается Извещение о непригодности установленного образца.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

ПРОТОКОЛ ПОВЕРКИ

АНАЛИЗАТОРА РТУТИ В ПРИРОДНОМ ГАЗЕ АРПГ-1

Заводской номер_________________________________________________

Дата поверки____________________________________________________

Условия поверки:

температура окружающего воздуха_______°C;

относительная влажность________________%;

атмосферное давление__________________кПа.

Средства поверки:________________________________________________

Результаты поверки.

-

1 Внешний вид _____________________________________________

(соответствует, не соответствует)

-

2 Опробование___

(соответствует, не соответствует)

-

3 Подтверждение соответствия ПО

Наименование и версия ПО ____________________________________

(соответствует, не соответствует)

4. Определение метрологических характеристик:

-

3.1 Герметичность газовоздушного тракта:

- изменение разрежения за 5 минут______Па

-

3.2 Объемный расход воздуха__________дм3/мин

-

3.3 Время установления рабочего режима комплекса_______________мин

3.4. Определение относительной погрешности в рабочем диапазоне изме

рений:

|

Наименование метрологической характеристики |

Действительное значение массовой концентрации ртути, нг/м3 |

Значение, полученное при поверке |

Относительная погрешность измерений, % |

Допускаемое значение, % |

|

Определение основной |

±25 | |||

|

относительной погреш- |

±25 | |||

|

ности |

±25 |

Поверитель:___________________________

Стр.9 из 9