Руководство по эксплуатации «ПНЕВМАТИЧЕСКИЙ ГРУЗОПОРШНЕВОЙ КАЛИБРАТОР PKII» (Код не указан!)

Руководство по эксплуатации и обслуживанию

.X

i i i i i i i i i i

i i i i i i i i i

Руководство по эксплуатации и обслуживанию

По всем вопросам обращайтесь в

Головное отделение Artvik, Inc. (США) в странах СНГ и Балтии - компанию Артвик Р

Артвик Р

Россия, 125315, Москва,

ул. Часовая, д. 30, тел.:7 (495) 956 7079 факс: 7 (495) 956 7078 E-mail: info@artvik.com Internet: www.artvik.com

© Artvik, Inc. 2006 г.

СОДЕРЖАНИЕ

ПОВЕРКА

ГРУЗОПОРШНЕВОГО

КАЛИБРАТОРА

1.1 Общие сведения

Назначение средства измерений.

Пневматические грузопоршневые калибраторы давления РКП предназначены для испытаний, поверки и калибровки средств измерений избыточного давления.

Описание средства измерений

Принцип действия пневматических грузопоршневых калибраторов давления РКП основан на динамическом взаимодействии шарового поршня с потоком воздуха питания, вытекающего из профилированного сопла, в котором расположен этот поршень. При изменении веса калиброванных грузов, навешанных на поршень, автоматически изменяется и сохраняется постоянным выходное давление. Конструктивно пневматические грузопоршневые калибраторы давления РКП выполнены в виде размещенного в переносном футляре единого блока, состоящего из регулятора давления, стойки и сопла, шарика, грузоприемного устройства и грузов. Модели различаются конструкцией корпуса.

1.2 Поправочные коэффициенты

Очевидно, что ошибка при определении давления может складываться из погрешности определения массы грузов и погрешности измерения действительной площади шарика и сопла. Другие источники ошибки выявить труднее. Среди них можно указать силу выталкивания грузов в воздухе, локальное ускорение свободного падения, тепловое расширение, упругую деформацию шарика и сопла и давление воздушного столба. Все поправки на указанные факторы, за исключением локального ускорения свободного падения (если только эта поправка не требуется), а также теплового расширения и напора воздуха, учтены в характеристиках данных калибраторов.

Для расчета давления на выходе калибратора с учетом поправок предлагается следующая методика:

Ускорение свободного падения для различных регионов может отличаться более, чем на 0,2%. Поскольку давление определяется как «сила, приходящаяся на единицу площади», значения массы должнь быть пересчитаны в значения силы с использованием ускорения свободного падения. Его локальные значения можно определить с помощью гравиметрической съемки местности или получить в региональном метрологическом центре Госстандарта России. Тогда поправку в величину давления можно внести с помощью следующей формулы:

Pg = 9/9w х Pn,

где:

Pg —давление на выходе калибра~ора с поправкой только на ускорение свободного падения;

д — локальное ускорение свободного падения;

gw- ускорение свободного падения, при котором поверяется калибратор;

Ри —давление, создаваемое грузами.

Если коэффициент теплового расширения шарика и сопла положителен, то их действительная площадь будет увеличиваться с ростом температуры, что приведет к соответствующему уменьшению давления. Поправка вводится по следующей формуле:

Рт = Рд/{1 +1,67x10’5(Т-23°С)) ,

где :

Рт —давление на выходе калибратора с поправкой на локальное ускорение свободного падения и температуру;

Т —температура окружающей среды, °C.

Когда поверочное помещение находится под давлением, поправку на давление воздушного столба следует вводить только в случае, если датчик или плоскоств отсчета калибруемого прибора находятся выше или ниже плоскости отсчета пневматического калибратора.Плоскость отсчета у пневматических калибраторов совпадает с верхним срезом сопла. Высота над плоскостью отсчета калибратора считается отрицательной, а под нею - положительной. Поправка вводится по следующей формуле:

Ра = Рт(1 +Нх2,84х10’6),

где :

К—давление воздушного столба в дюймах;

Рт —давление на выходе калибратора, с поправкой на локальное ускорение свободного падения и температуру;

Рд —давление на выходе калибратора, с поправкой на локальное ускорение свободного падения, температуру и давление воздушного столба.

А. Ускорение свободного падения

Б. Температура

В. Давление воздушного столба

ПРОЦЕДУРА ПОВЕРКИ

2.1 Процедура поверки

Поверка осуществляется по рекомендации «Пневматические грузопоршневые калибраторы давления РК II и RK. Методика поверки», утвержденной Ростест-Москва в 1994 г.

Перечень основного оборудования, необходимого для поверки:

-

- грузопоршневой манометр МП-2,5, кп. 0,01

-

- рабочие эталоны грузопоршневые РЭ-6, РЭ-60

-

- весы лабораторные

-

- гири грамовые и миллиграмовые 1-го и 2-го разрядов

Межповерочный интервал - год

2.2 Рекомендации по отправке прибора для поверки

Чтобы избежать повреждения прибора, все детали, направляемые для пере-сертификации, следует тщательно упаковать.

Калибраторы в футлярах должны быть тщательно упакованы, причем грузы упаковываются отдельно друг от друга.

3ОПИСАНИЕ ПРИБОРА

Принцип действия пневматических грузопоршневых калибраторов давления РКП основан на динамическом взаимодействии шарового поршня с потоком воздуха питания, вытекающего из профилированного сопла, в котором расположен этот поршень. При изменении веса калиброванных грузов, навешанных на поршень, автоматически изменяется и сохраняется постоянным выходное давление. Конструктивно пневматические грузопоршневые калибраторы давления РКП выполнены в виде размещенного в переносном футляре единого блока, состоящего из регулятора давления, стойки и сопла, шарика, грузоприемного устройства и грузов.

Метрологические и технические характеристики

Основные технические характеристики пневматических грузопоршневых калибраторов давления РКП приведены в таблице:

|

Параметр |

РКП |

|

Диапазон измерений и генерации давления, бар1> |

0,1...2/0,02...2 |

|

Пределы допускаемой основной погрешности, в % от задаваемого давления |

±0,015 ±0,025 |

|

Минимальный шаг задания давления, бар |

0,005/0,02 |

|

Диапазон рабочих температур, °C |

10...30 |

|

Температурный коэффициент, 1/°С |

0,0000167 |

|

Рабочая среда |

воздух |

|

Расход воздуха питания, л/час2) |

30...310 |

|

Габаритные размеры, мм |

330x330x210 |

|

Масса калибратора, кг |

6 |

|

Масса грузов, кг |

10 |

’) Грузы могут быть откалиброваны в единицах: кПа, кгс/м2, см вод.ст. или бар с учетом нормального (9,80665 м/с2) или местного ускорения свободного падения.

2) Максимальное давление воздуха питания не менее 150 % верхнего предела диапазона.

Модели пневматических грузопоршневых калибраторов давления РКП и грузы, поставляемые с каждым калибратором, перечислены в Таблицах 1 и 2.

Таблица 1. Пневматические грузопоршневые калибраторы РК И

|

Модель |

Диапазон |

Минимальное приращение |

Комплект грузов |

|

РК II-2000GM-SS |

25...2000 гс/см2 |

25 гс/см2 |

Таблица 2А |

|

РК II-2010GM-SS |

10...2000 гс/см2 |

5 гс/см2 |

Таблица 2А |

|

РК II-200N-SS |

2...200 кПа |

2 кПа |

Таблица 2Б |

|

РК 11-201N-SS |

1...200 кПа |

0,5 кПа |

Таблица 2Б |

|

РК 11-500 CM-SS |

10...500 см вод.ст. |

10 см вод. ст. |

Таблица 2B |

|

РК 11-1000 CM-SS |

10...1000 СМ ВОД.СТ. |

10 см вод. ст. |

Таблица 2B |

|

РК 11-1500 CM-SS |

10... 1500 см водст. |

10 см вод. ст. |

Таблица 2В |

|

РК 11-2000 CM-SS |

10... 2000 см вод ст. |

10 см вод. ст. |

Таблица 2В |

|

РК II-2B-SS |

O.O2...2 бар |

0,02 бар |

Таблица 2Г |

|

РК II-2B.01-SS |

0.01...2 бар |

0,005 бар |

Таблица 2Г |

|

РК II-MEDICAL |

10...325 мм рт.ст. |

5 мм рт. ст. |

Таблица 2Д |

Таблица 2А. Грузопоршневой калибратор модели РК I (давление, гс/сн?)1

|

Модель |

Давление, создавав-мое держателем грузов и шариком |

Грузы, создающие приращение давления | ||||||

|

5 гс/см2 |

10 гс/см2 |

25 гс/см2 |

50 ГС/СМ2 |

100 гс/см2 |

200 ГС/СМ2 |

500 гс/см2 | ||

|

РК II-2000GM-SS |

25 гс/см2 |

1 |

1 |

2 |

1 |

3 | ||

|

РК II-2010GM-SS |

25 и 10 гс/см2 |

1 |

2 |

1 |

1 |

2 |

1 |

3 |

|

Номер детали |

К-1265-13 (25 гс/см2) , К-1279-4 (10 гс/см2) |

К-2047-33 |

К-2047-32 |

К-2046-30 |

К-2046-19 |

К-2030-5 |

К-2039-14 |

К-2039-11 |

Таблица 2Б. Грузопоршневой калибратор модели РК II (давление, кПа)

|

Модель |

Давление, создаваемое держателем грузов и шариком |

Грузы, создающие приращение давления | ||||||

|

0,5 кПа |

1 кПа |

2 кПа |

4 кПа |

10 кПа |

20 кПа |

50 .Па | ||

|

РК II-200N-SS |

2 кПа |

2 |

1 |

2 |

1 |

3 | ||

|

РК 11-201N-SS |

2 и 1 кПа |

1 |

1 |

2 |

1 |

2 |

1 |

3 |

|

Номер детали |

К-1265-12 (2 кПа) К-1279-2 (1 кПа) |

К-2047-17 |

К-2047-1В |

К-1294-2 |

К-2046-29 |

К-2030-1 |

К-2031-3 |

К-2039-(2 |

Таблица 2В. Грузопоршневой калибатор модели РК II (Давление, см вод. ст. при 20 °C)

|

Модель |

Давление, создавав-мое держателем грузов и шариком |

Грузы, создающие приращение давления | |||||

|

10 СМ ВОД.СТ. |

20 СМ ВОД.СТ. |

50 см вод ст |

100 СМ ВОД.СТ. |

200 см ВОД.СГ. |

500 см воде | ||

|

РК 11-500 CM-SS |

10 СМ ВОД.СТ. |

1 |

2 |

1 |

2 |

1 | |

|

РК 11-1000 CM-SS |

10 см вод ст. |

1 |

2 |

1 |

2 |

1 |

1 |

|

РК II-1500 CM-SS |

10 и 25 см ВОД.СГ. |

1 |

2 |

1 |

2 |

1 |

2 |

|

РК 11-2000 CM-SS |

10 и 25 см ВОД.СТ. |

1 |

2 |

1 |

2 |

1 |

3 |

|

К-2047-24 |

К-2045-10 |

К-2046-24 |

К-2031-18 |

К-2031-19 |

К-2031-20 | ||

Таблица 2Г. Грузопоршневой калибратор модели РК II (давление, бар)

|

Модель |

Давление, создаваемое держателем грузов и шариком |

Грузы, создающие приращение давления | ||||||

|

0,005 бар |

0.01 бар |

0,02 бар |

0,04 бар |

0,1 бар |

0,2 бар |

0,5 бар | ||

|

РК II-2BSS |

0,02 бар |

2 |

1 |

2 |

1 |

3 | ||

|

РК II-.01-SS |

.01 и .02 бар |

1 |

1 |

2 |

1 |

2 |

1 |

3 |

|

К-2047-17 |

К-2047-18 |

К-1294-2 |

К-2046-29 |

К-2030-1 |

К-2031-3 |

К-203' - | ||

Таблица 2Д. Грузопоршневой калибратор модели РК И (давление, мм рт. ст.)

|

Модель |

Давление, создавав-мае держателем грузов и шариком |

|

РК II-MED |

10 мм рт.сг. |

Грузы, создающие приращение давления

|

5 мм рт.сг. |

10 мм рт.ст. |

20 мм рт.ст. |

50 мм рт.ст. |

|

1 |

2 |

2 |

1 |

|

К-2047-23 |

К-2047-22 |

К-2046-25 |

К-2046-21 |

100 мм рг.ст.

2

СБОРКА И НАЛАДКА

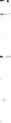

4.1 Керамический шарик и сопло

Проверьте чистоту керамического шарика и сопла. Осторожно снимите сопло, вытягивая его вверх и одновременно поворачивая, чтобы преодолеть трение уплотнения кольцевого сечения. В нижней части сопла диаметр его отверстия меньше, а поэтому шарик не выпадет, если держать сопло вертикально. Чтобы вынуть шарик, накройте ладонью верхнюю часть сопла (скошенная кромка) и подтолкните шарик снизу.

Если при вкладывании шарика он прилипает, не прикладывайте к нему усилия, так как это может привести к серьезному повреждению сопла. Запрещается при чистке скрести сопло и связанные с ним детали каким-либо твердым предметом, а также использовать какие-нибудь абразивные материалы. Рекомендуется почаще очищать шарик и сопло растворителем, не имеющим осадка (например, фреоном).

Рекомендуется также содержать шарик и сопло в собранном виде, за исключением случаев, когда их необходимо чистить. Это позволяет предотвращать попадание грязи в узел 'шарик-сопло'.

4.2 Установка по уровню

Для того, чтобы калибратор работал надежно, его следует установить на прочную подставку, не подверженную вибрации.

Установка по уровню достигается двумя способами - грубым и тонким. Грубый способ подъема калибратора достигается с помощью выравнивающих винтов, снабженных насечкой и расположенных внутри корпуса по обе стороны отделения для грузов - гайку вращают до тех пор пока она не коснется дна футляра. Тонкая установка достигается вращением выравнивающего винта по часовой стрелке для подъема калибратора и против часовой стрелки для его опускания. Третья регулируемая ножка расположена под футляром между входным и выходным вентилями. Для контроля за точностью выравнивания калибратора на верхней панели прибора предусмотрен пузырьковый указатель уровня.

4.3 Подсоединение

Присоедините подвод воздуха КИП или азота к штуцеру, расположенному под вентилем, обозначенным INLET (ВХОД). Применение каких-либо других газов приведет к снижению точности. При использовании калибратора во всем его диапазоне регулируйте избыточное давление газа на входе равным минимум 2 бар (2,1 кгс/см2), но не более 6,9 бар (7 кгс/см2).

Прибор, подлежащий поверке, присоедините к вентилю, обозначенному OUTLET (ВЫХОД). Входной и выходной штуцеры калибратора снабжены наружной резьбой 1/4".

Точность калибратора сильно снижается при утечках в выходном соединении и(или) в поверяемом приборе. Чтобы проверить отсутствие утечек, нагрузите калибратор, то есть подведите некоторое давление к поверяемому манометру и затем закройте выходной вентиль калибратора. Если давление, показываемое поверяемым манометром (или вспомогательным манометром), удерживается, можно с уверенностью считать, что утечки отсутствуют.

Не допускайте попадания в калибратор ртути или коррозионных жидкостей. Когда калибратор применяется для поверки прибора или системы давления, содержащих какую-либо жидкость, на выходной линии калибратора для защиты его деталей от загрязнения следя установить, например, ловушку либо манометрический обратный клапан поплавкового типа.

РАБОТА ПРИБОРА

-

A. Поставьте держатель грузов на шарик.

Б. Открыв вентиль INLET, подведите к калибратору давление питания, которое уже отрегулировано на уровне, не превышающем 6,9 бар (7 кгс/см2 избыт.).

-

B. Добавляйте грузы по мере необходимости. Обращайтесь с грузами осторожно, не берите сразу нескольких грузов. Для преодоления трения в пневматическом грузопоршневом калибраторе нет необходимости в энергичном вращении грузов. Такое вращение может привести к снижению точности калибратора.

После того как калибратор подготовлен к работе, грузам можно придать медленное вращение. Если все собрано должным образом, грузы вращаются свободно, без резких остановок. Если же этого не происходит, следуйте указаниям пункта В раздела 6.

Г. Откройте выходной вентиль калибратора и начните поверку прибора. После окончания поверки давление за калибратором можно сбросить, повернув выходной вентиль в положение VENT (сброс).

ВНИМАНИЕ:

Не присоединяйте калибратор к источнику высокого давления. Во избежание повреждений калибратора и травмирования оператора, строго следуйте инструкции.

НЕ ВРАЩАЙТЕ грузы, если шарик НЕ ПЛАВАЕТ НА ВОЗДУШНОЙ ПЛЕНКЕ.

ВНИМАНИЕ:

Шарик, держатель грузов и грузы для данного калибратора подбираются на заводе-изготовителе. Замена держателя грузов, шарика или грузов на соответствующие детали, принадлежащие другому калибратору того же типа, приводит к снижению точности.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И УСТРАНЕНИЕ НЕИСПРАВНОСТЕЙ

6.1 Выходная система

Калибратор РК II снабжен устанавливаемым на выходе очищаемым бачком. Если в выходной системе обнаруживается какая-либо грязь, систему легко отсоединить и очистить следующим образом:

-

1. Снимите грузы и грузодержатель, оставив шарик на месте.

Очистка калибратора от жидкости

-

2. Присоедините подвод воздуха к калибратору.

-

3. Отсоедините выходную линию.

-

4. Откройте оба крана.

-

5. Удерживая шарик от выпадания, наклоните калибратор выходным штуцером КНИЗУ.

-

6. Прижмите шарик к его гнезду, обеспечивая на выходе давление, достаточное для продувки калибратора.

-

7. После выполнения описанных операций отсоедините подвод воздуха от входного штуцера и присоедините его к выходному. В этот раз шарик не прижимайте.

-

8. Снимите шарик и выходную ограничительную трубку, расположенную под керамическим шариком (с помощью отвертки).

-

9. Снимите сопло.

-

10. Покройте основание сопла тканью либо абсорбирующим материалом.

-

11. На время установите на выходе калибратора давление 1...2 кгс/см2 либо дождитесь, когда материал станет чистым и сухим. В выходной фитинг можно залить фреон или какой-либо другой слабый растворитель, а затем выдуть его с помощью приложенного давления. В любом случае, применяемый растворитель после высыхания не должен образовывать пленку.

-

12. Чтобы очистить ограничительное отверстие на выходе, воспользуйтесь сверлом или проволокой диаметром 0,8 мм.

-

13. Тщательно очистите шарик, сопло и основание сопла.

6.2 Входная система

Калибратор РК II снабжен на входе фильтром, размещенным внутри находящегося вне футляра штуцера с наружной резьбой 1/4". Когда фильтр загрязняется, снижается точность. Эту неисправность легко устранить, сняв фильтр и очистив штуцер изнутри.

Очистка входного фильтра

Снимите штуцер входного фильтра и Рчистите его продувкой с выходного конца воздухом КИП. Если в распоряжении имеется ультразвуковой очиститель, можно очистить штуцер входного фильтра ультразвуковым способом в течение 10... 15 мин в среде фреона. Не пытайтесь извлечь фильтр из его штуцера. Очень сильно загрязненные или недостаточно очищенные фильтры, должны быть заменены новыми.

6.3 Установление свободного вращения грузов

-

1. Проверьте чистоту шарика и сопла в соответствии с разд.4.1.

-

2. Убедитесь, что калибратор правильно выставлен по уровню.

-

3. Устраните внешние источники вибраций либо перенесите калибратор в другое место.

-

4. Проверьте правильность подачи воздуха.

6.4 Утечки в выходном соединении или внутри прибора

Точность калибратора сильно снижается при появлении утечек в выходном соединении и(или) внутри поверяемого прибора. Чтобы убедиться в отсутствии утечек, рекомендуются следующие проверки:

Утечки в выходных соединениях

Нагрузите калибратор так, чтобы можно было создать давление в поверяемом приборе. Закройте выходной вентиль калибратора. Если давление, показываемое поверяемым прибором, удерживается постоянным, можно с уверенностью считать, что между калибратором и прибором утечки отсутствуют.

Утечки внутри калибратора

Поместите под шарик на его сферическое гнездо, выполненное в цилиндрической расточке, уплотнительное кольцо наружным диаметром 9,5 мм. ВНИМАНИЕ: Не закрывайте ограничительного отверстия.

Приподнимите сопло вертикально по сердечнику на расстояние, равное высоте сечения уплотнения. Поставьте шарик на место, установите держатель грузов на шарик и нагрузите держатель грузами, соответствующими максимальному давлению на выходе калибратора. Закройте входной вентиль калибратора. Если давление, показываемое поверяемым ттрибором, удерживаентся постоянным, можно с уверенностью считать, что утечки внутри калибратора отсутствуют.

ПРЕДУПРЕЖДЕНИЕ

Проверки на утечку должны выполняться в указанном порядке -в противном случае источник утечек нельзя будет установить точно.

Не пытайтесь самостоятельно устранить внутренние утечки.

6.5 Замена уплотнительного кольца сопла

Снимите шарик, сопло и кольцевое уплотнение сопла (10-90013). Новое кольцевое уплотнение необходимо начисто протереть тканью, не оставляющей ворсинок, и установить в канавку, выполненную в корпусе сопла, не смазывайте кольцевое уплотнение какой-либо жидкой или консистентной смазкой. Очистите шарик и сопло в соответствии с рекомендациями, данными в разделе 4.1, и соберите их.

BUSINESS REPLY MAIL

FIRST-CLASS MAIL PERMIT NO 160 PAOLI PA

POSTAGE WILL BE PAID BY ADDRESSEE

1METEK

MEASUREMENT & CALIBRATION TECHNOLOGIES 8600 SOMERSET DRIVE

LARGO FL 33773-9893

NO POSTAGE NECESSARY IF MAILED IN THE UNITED STATES

sjeMips sa-inqoojg

sjenuevsi

сйЙ'а