Методика поверки «гси.Дефектоскопы магнитные комбинированные» (МП 060.Д4-19)

УТВЕРЖДАЮ

Заместитель директора

по

Главный метролог

ФГУП« И

С.Н. Негода

2019 г.

Главный научный сотрудник ФГУП« ИИОФИ»

В.Н. Крутиков

2019 г.

Москва 2019 г.

СОДЕРЖАНИЕ

Настоящая методика поверки распространяется на дефектоскопы магнитные комбинированные (далее по тексту - дефектоскопы), предназначенные для измерения толщины стенки трубы методом магнитной дефектоскопии и координаты выявленных дефектов вдоль оси трубы при проведении внутритрубного диагностирования магистральных нефтепроводов и нефтепродуктопроводов, и устанавливает методы и средства их первичной и периодических поверок.

Интервал между поверками - 1 год.

2 ОПЕРАЦИИ ПОВЕРКИ-

2.1 При проведении первичной и периодической поверки должны выполняться операции, указанные в таблице 1.

Таблица 1 - Операции первичной и периодической поверок

|

Наименование операций |

Номер пункта методики |

Проведение операции при первичной поверке |

Проведение операции при периодической поверке |

|

Внешний осмотр |

8.1 |

да |

да |

|

Проверка идентификации программного обеспечения |

8.2 |

да |

да |

|

Опробование |

8.3 |

да |

да |

|

Определение (контроль) метрологических характеристик |

8.4 | ||

|

Определение диапазона и расчет абсолютной погрешности измерений координат дефекта (вдоль оси трубы) |

8.4.1 |

да |

да |

|

Определение диапазона и расчет относительной погрешности измерений толщины стенки трубопровода магнитным методом |

8.4.2 |

да |

да |

2.2 Поверку средств измерений осуществляют аккредитованные в установленном порядке в области обеспечения единства измерений юридические лица и индивидуальные предприниматели.

-

2.3 Поверка дефектоскопа прекращается в случае получения отрицательного результата при проведении хотя бы одной из операций, а дефектоскоп признают не прошедшим поверку.

-

3.1 Рекомендуемые средства поверки указаны в таблице 2.

Таблица 2 - Средства поверки

|

Номер пункта методики поверки |

Наименование средства измерений или вспомогательного оборудования, номер документа, регламентирующего технические требования к средству, разряд по государственной поверочной схеме и (или) метрологические и основные технические характеристики |

|

8.4.1 |

Штангенциркуль ШЦЦ-1 (далее - штангенциркуль) (per. № 52058-12). Диапазон измерений от 0 до 250 мм. Шаг дискретности цифрового отсчетного устройства 0,01 мм. Пределы допускаемой абсолютной погрешности измерений ± 0,04 мм |

|

8.4.2 |

Комплект мер моделей дефектов КМ0001 (per. №68765-17) Меры моделей дефектов: НО186-00.250- мера моделей дефектов - стенд |

|

(диапазон воспроизведения толщины стенки меры от 6,8 до 15,7 мм, абсолютная погрешность воспроизведения толщины стенки меры ± 0,3 мм); НО.300-00.010- мера моделей дефектов - стенд (диапазон воспроизведения толщины стенки меры от 5,8 до 16,0 мм, абсолютная погрешность воспроизведения толщины стенки меры ± 0,3 мм); ФВ 325-02 - мера моделей дефектов - фланцевая вставка, (диапазон воспроизведения толщины стенки меры от 4,9 до 18,3 мм, абсолютная погрешность воспроизведения толщины стенки меры ± 0,3 мм); ФВ 530-8.2-26 - мера моделей дефектов - фланцевая вставка, (диапазон воспроизведения толщины стенки меры от 10,4 до 18,1 мм, абсолютная погрешность воспроизведения толщины стенки меры ± 0,3 мм); НО 307 - 00.210- мера моделей дефектов - стенд (диапазон воспроизведения толщины стенки меры от 9,9 до 16,3 мм, абсолютная погрешность воспроизведения толщины стенки меры ± 0,3 мм); НО 309 - 00.210- мера моделей дефектов - стенд (диапазон воспроизведения толщины стенки меры от 10,2 до 27,4 мм, абсолютная погрешность воспроизведения толщины стенки меры ± 0,3 мм); ФВ 720-8.2-27 - мера моделей дефектов - фланцевая вставка, (диапазон воспроизведения толщины стенки меры от 9,8 до 25,5 мм, абсолютная погрешность воспроизведения толщины стенки меры ± 0,3 мм); ФВ 1220-8.2-44 - мера моделей дефектов - фланцевая вставка, (диапазон воспроизведения толщины стенки меры от 11,0 до 26,8 мм, абсолютная погрешность воспроизведения толщины стенки меры ± 0,3 мм). | |

|

8.4.2 |

Толщиномер ультразвуковой MG2-XT (далее - толщиномер) (per. № 46559-11) Диапазон измерений толщины от 0,5 до 300,0 мм, пределы допускаемой абсолютной погрешности измерения толщины ± 0,1 мм |

|

Вспомогательное оборудование | |

|

8.4.2 |

Полигон АО «Транснефть-Диаскан» |

|

ФА325-7 - фланцевая вставка, секция С325-220 - толщина стенки 6,0 мм, | |

|

ФВ 325-3 - фланцевая вставка, секция С325-190 - толщина стенки 14,0 мм. | |

|

НО.300-00.010 - стенд, секция НО.300-00.018 - толщина стенки 15,0 мм, | |

|

НО 309-00.210 - стенд, секция С1020-8 - толщина стенки 11,8 мм. | |

|

НО.331 -00.100 - стенд, секция С406-30 - толщина стенки 7,2 мм, секция С406-120- толщина стенки 15,2 мм. | |

|

Секция С720-256- толщина стенки 6,9 мм. | |

|

ФА 530-9.0-11 - фланцевая вставка, секция С530-462 - толщина стенки 6,0 мм, секция С530-432 - толщина стенки 15,3 мм. | |

|

ФА 720-12 - фланцевая вставка, секция С720-551 - толщина стенки 24,8 мм. | |

|

Н0.293-00.750- стенд, секция С820-4-толщина стенки 8,0 мм. | |

|

НО.361-02.000- стенд, секция НО.361-02.001-толщинастенки 8,7 мм. | |

|

НО.361-01.000- стенд, секция НО.361-01.001-толщина стенки 15,9 мм. | |

|

НО.361-00.000- стенд, секция НО.361-00.001- толщина стенки 25,8 мм. | |

|

ФВ 1067-8.2-01- фланцевая вставка, секция ТОООЗ- толщина стенки 11,0 мм. | |

|

Секция С1067-480- толщина стенки 17,0 мм. | |

|

Секция С1067-160- толщина стенки 25,0 мм. | |

|

ФВ 1220-8.2-44-фланцевая вставка, секция Р0144— толщина стенки 11,0 мм. | |

|

Секция С1220-632- толщина стенки 28,5 мм. |

-

3.2 Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых дефектоскопов с требуемой точностью.

-

3.3 Средства поверки должны быть поверены и (или) аттестованы в установленном порядке.

К проведению поверки допускаются лица:

- изучившие настоящую методику поверки и руководство по эксплуатации дефектоскопов;

прошедшие обучение на право проведения поверки по требуемому виду измерений.

5 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ-

5.1 Работа с дефектоскопом и средствами поверки должна проводиться согласно требованиям безопасности, указанным в нормативно-технической и эксплуатационной документации на дефектоскоп и средства поверки.

-

5.2 При проведении поверки должны быть соблюдены требования безопасности согласно ГОСТ 12.3.019-80.

-

6.1 При проведении поверки должны соблюдаться следующие требования:

-

- температура окружающего воздуха, °C: 20 ± 5;

-

- относительная влажность воздуха, %, не более 80;

-

- атмосферное давление, кПа 100 ± 4.

Поверка по пунктам 8.5.5 - 8.5.6 методики поверки следует проводить при следующих климатических условиях:

-

- температура окружающего воздуха, °C: от - 10 до + 50;

-

- относительная влажность воздуха, %, не более 80;

-

- атмосферное давление, кПа; 100 ± 4.

-

7.1 Если дефектоскоп и средства поверки до начала измерений находились в климатических условиях, отличающихся от указанных в п. 6.1, то их выдерживают при этих условиях не менее часа, или времени, указанного в эксплуатационной документации.

-

7.2 Перед проведением поверки, средства поверки и дефектоскоп подготовить к работе в соответствии с руководством по эксплуатации средств поверки и руководством по эксплуатации дефектоскопов.

-

8 ПРОВЕДЕНИЕ ПОВЕРКИ

-

8.1.1 Внешним осмотром дефектоскопов должно быть установлено:

-

- наличие маркировки, подтверждающей тип и заводской номер;

-

- соответствие дефектоскопов требованиям эксплуатационной документации;

-

- отсутствие на наружных поверхностях дефектоскопов повреждений, влияющих на его работоспособность, и загрязнений, препятствующих проведению поверки.

-

8.1.2 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если дефектоскоп соответствует требованиям, приведенным в пункте 8.1.1

-

8.2.1 Подключить компьютер к дефектоскопу согласно РЭ.

-

8.2.2 Включить дефектоскоп согласно РЭ.

-

8.2.1 На компьютере загрузить программу «Программа терминала ВИП серии МСК.01» или «Терминал внутритрубного дефектоскопа универсальный», в соответствии с таблицей 3.1, с помощью соответствующего ярлыка.

-

8.2.2 В появившемся окне программы прочитать идентификационные данные ПО.

-

8.2.3 На компьютере загрузить программу «UniScan» с помощью соответствующего ярлыка.

-

8.2.4 В меню «Помощь» выбрать «О программе».

-

8.2.5 В отрывшемся окне прочитать название и номер версии ПО.

-

8.2.6 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если идентификационные данные ПО соответствуют значениям, приведенным

в таблице 3.1 и 3.2.

Таблица 3.1 - Идентификационные данные программного обеспечения

|

Идентификационные данные (признаки) |

Значение | |||||

|

Наименование дефектоскопа |

12- МСК.01- 00.000 |

14-МСК.01- 00.000 |

16-МСК.01- 00.000 |

20-МСК.02- 00.000 |

28-МСК.10- 00.000 |

32-МСК.10- 00.000 |

|

Идентификационное наименование ПО |

Терминал ВИГ |

серии МСК.01 |

Терминал внутритрубного дефектоскопа универсальный | |||

|

Номер версии (идентификационный номер) ПО |

22.0392.04 и выше |

22.0592.16 и выше | ||||

|

Цифровой идентификатор ПО |

- | |||||

Продолжение таблицы 3.1

|

Идентификационные данные (признаки) |

Значение | ||

|

Наименование дефектоскопа |

40-МСК.02-00.000 |

40-МСК. 10-00.000 |

48-МСК.02-00.000 |

|

Идентификационное наименование ПО |

Терминал внутритрубного дефектоскопа универсальный | ||

|

Номер версии (идентификационный номер) ПО |

22.0592.16 и выше | ||

|

Цифровой идентификатор ПО |

- | ||

|

Таблица 3.2 - Идентификационные данные программного обеспечения | |

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

UniScan |

|

Номер версии (идентификационный номер) ПО |

6.6.8261.1 и выше |

|

Цифровой идентификатор ПО |

- |

-

8.3.1 Включить дефектоскоп согласно РЭ.

-

8.3.2 Проверить возможность вывода на экран монитора всех предусмотренных экранных форм представления информации, а также их соответствие указанным в РЭ дефектоскопа.

-

8.3.3 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если на экране дефектоскопа выводятся все предусмотренные экранные формы представления информации.

8.4 Определение (контроль) метрологических характеристик

8.4.1 Определение диапазона и расчет абсолютной погрешности измерений координат дефекта (вдоль оси трубы)-

8.4.1.1 Определение диапазона измерения координат дефекта выполняется при помощи колеса одометра, входящего в состав дефектоскопа, координата дефекта (вдоль оси трубы) эквивалентна пройденному пути колесом одометра. Диаметр колеса предварительно измеряется штангенциркулем в десяти равноудаленных друг от друга точках окружности.

-

8.4.1.2 Вычислить среднее арифметическое диаметра колеса одометра по десяти измерениям:

(1)

где х, - i-й результат измерения, мм;

п - количество измерений.

-

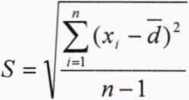

8.4.1.3 Вычислить среднее квадратическое отклонение (СКО) результата десяти измерений диаметра колеса одометра по формуле:

где х, - i-й результат измерения, мм;

d - среднее арифметическое значение результата измерения диаметра колеса одометра, мм;

п - количество измерений.

-

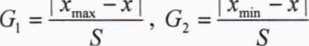

8.4.1.4 Проверить наличие грубых погрешностей и, при необходимости, исключить их. Для этого вычислить критерии Граббса Gj. G2:

(3)

где хтах— максимальное значение результата измерений диаметра колеса одометра, мм;

Хтт~ минимальное значение результата измерений диаметра колеса одометра,

мм.

Если Gi>2,482, то хтах, мм, исключают, как маловероятное значение, если С/2>2,482, то хтт, мм, исключают, как маловероятное значение (здесь критическое значение критерия Граббса при десяти измерениях GT = 2,482).

Если количество оставшихся результатов измерений диаметра колеса одометра стало меньше десяти повторить п. 8.4.1.1 - 8.4.1.4, чтобы количество измерений без грубых погрешностей оставалось равным десяти.

8.4.1.5 Вычислить СКО среднего арифметического диаметра колеса одометра по

формуле:

(4)

где S - СКО результата десяти измерений диаметра колеса одометра, мм;

п - количество измерений диаметра колеса одометра.

8.4.1.6 Вычислить доверительные границы е, мм, случайной погрешности оценки диаметра колеса одометра при Р=0,95:

(5)

где t = 2,262 - значение коэффициента Стьюдента для доверительной вероятности Р = 0,95 и числа результатов измерений равным десяти;

5- - СКО среднего арифметического диаметра колеса одометра, мм.

8.4.1.7 Рассчитать значение СКО неисключенной систематической погрешности (НСП) S&, мм, серии измерений диаметра колеса одометра по формуле:

(6)

где - абсолютная погрешность штангенциркуля, мм, указана в свидетельстве о поверке.

8.4.1.8 Вычислить суммарное среднее квадратическое отклонение оценки диаметра колеса одометра по формуле:

(7)

где S0- среднее квадратическое отклонение НСП серии измерений диаметра колеса одометра, мм;

5- - СКО среднего арифметического диаметра колеса одометра, мм.

8.4.1.9 Рассчитать значение абсолютной погрешности Д, мм, серии измерений диаметра колеса одометра по формуле:

A-*sz, (8)

где К - коэффициент, зависящий от соотношения случайной составляющей погрешности и НСП, который рассчитывается по формуле:

к= g+Al ,

(9)

где е - доверительные границы случайной погрешности оценки диаметра колеса одометра, мм;

Д£ - абсолютная погрешность штангенциркуля, мм;

S- - СКО среднего арифметического диаметра колеса одометра, мм;

SQ- среднее квадратическое отклонение НСП серии измерений диаметра

одометра, мм.

-

8.4.1.10 Рассчитать длину окружности 1окр, мм, по формуле:

^окр ~ Я ’ d 9

где d - среднее арифметическое значение результата измерений диаметра одометра, мм.

-

8.4.1.11 На подключенном к дефектоскопу компьютере запустите

колеса

(Ю)

колеса

программу

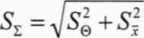

«Терминал ВИП серии МСК.01» или «Терминал внутритрубного дефектоскопа универсальный» согласно таблице 3.1. Откройте вкладки «Нефтепровод», «Дефектоскоп», «Параметры пропуска» и проверьте правильность значений внесенных диаметров колес одометров, при необходимости произведите корректировку, согласно измеренным значениям в пункте 8.4.1.2. Откройте вкладку «Циклический тест» (рисунок 1).

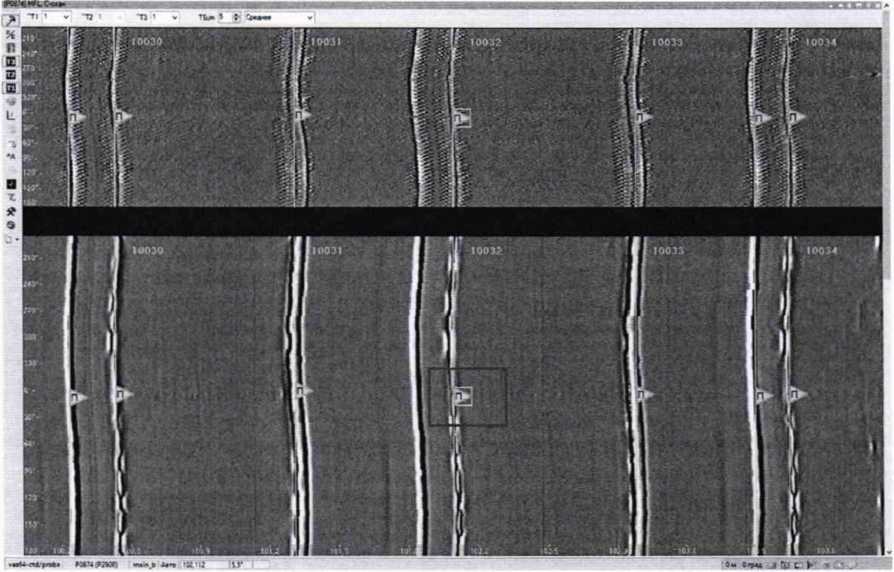

Рисунок 1 - Показание значений пройденной дистанции

-

8.4.1.12 В открывшемся окне в области «Одометры» прочитайте текущее показание пройденной дистанции.

-

8.4.1.13 В качестве нижней границы диапазона измерений координат дефекта принимается значение длины окружности колеса одометра, которое соответствует одному полному обороту колеса одометра. Для этого соединить риску, нанесенную на колесе с риской, нанесенной на держателе диаметра колеса одометра. И совершить один полный оборот до момента, когда риски снова сойдутся на одном уровне. Зафиксировать полученное значение 1окрпк, мм.

-

8.4.1.14 Повторить измерения согласно п.п. 8.4.1.12 - 8.4.1.13 для количества оборотов (л\) 2, 3, 4, 5, 10, 20, и т.д. до количества оборотов указанных в таблице 4.

Таблица 4 - Количество оборотов для контроля верхней границы диапазона измерения координат дефекта (вдоль оси трубы)

|

Обозначение дефектоскопов |

Типоразмеры дефектоскопов |

Количество оборотов (nK) для контроля верхней границы диапазона измерения координат дефекта (вдоль оси трубы) | |

|

мм |

дюйм | ||

|

12-МСК.01-00.000 |

325,0 |

12 |

63 |

|

323,8 |

12 API | ||

|

14-МСК.01-00.000 |

377,0 |

14 | |

|

355,6 |

14 API | ||

|

16-МСК.01-00.000 |

426,0 |

16 | |

|

406,4 |

16 API | ||

|

20-МСК.02-00.000 |

530,0 |

20 | |

|

508,0 |

20 API | ||

|

28-МСК. 10-00.000 |

711,2 |

28 API | |

|

720,0 |

28 | ||

|

762,0 |

30 API | ||

|

32-МСК. 10-00.000 |

812,8 |

32 API | |

|

820,0 |

32 | ||

|

863,6 |

34 API | ||

|

40-МСК.02-00.000 |

1020,0 |

40 | |

|

1016,0 |

40 API | ||

|

1067,0 |

42 API | ||

|

40-МСК. 10-00.000 |

1020,0 |

40 | |

|

1016,0 |

40 API | ||

|

1067,0 |

42 API | ||

|

48-МСК.02-00.000 |

1220,0 |

48 |

42 |

|

1219,3 |

48 API | ||

И рассчитать отклонение от номинального значения Д/„к, мм, для каждого измерения по формуле:

-

8.4.1.15 Рассчитать допускаемую абсолютную погрешность измерения координат дефекта (вдоль оси трубы) Д/Лк мм, для каждого измерения по формуле:

(12)

-

8.4.1.16 Провести измерения по пунктам 8.3.1.11-8.3.1.15 еще 2 раза, и выбрать максимальное из трех значение абсолютной погрешности измерения координат дефекта (вдоль оси трубы).

-

8.4.1.17 Повторить пункты 8.4.1.1 - 8.4.1.15 для всех колес одометров, входящих в комплект поставки дефектоскопа.

-

8.4.1.18 Дефектоскоп считается прошедшими операцию поверки с положительным результатом, если результаты измерений соответствуют таблице 5.

Таблица 5 -

|

Обозначение модификации |

Типоразмер (диаметр) |

Наименование характеристики | |

|

мм |

дюйм | ||

|

Диапазон измерений координат дефекта (вдоль оси трубы), мм | |||

|

12-МСК.01- |

325,0 |

12 | |

|

00.000 |

323,8 |

12 API | |

|

14-МСК.01- |

377,0 |

14 | |

|

00.000 |

355,6 |

14 API | |

|

16-МСК.01- |

426,0 |

16 | |

|

00.000 |

406,4 |

16 API | |

|

20-МСК.02- |

530,0 |

20 | |

|

00.000 |

508,0 |

20 API | |

|

28-МСК.10- 00.000 |

711,2 |

28 API | |

|

720,0 |

28 |

от 278 до 18000 | |

|

762,0 |

30 API | ||

|

32-МСК.10- 00.000 |

812,8 |

32 API | |

|

820,0 |

32 | ||

|

863,6 |

34 API | ||

|

40-МСК.02- 00.000 |

1020,0 |

40 | |

|

1016,0 |

40 API | ||

|

1067,0 |

42 API | ||

|

40-МСК.10- 00.000 |

1020,0 |

40 | |

|

1016,0 |

40 API | ||

|

1067,0 |

42 API | ||

|

48-МСК.02- |

1220,0 |

48 |

от 418 до 18000 |

|

00.000 |

1219,3 |

48 API | |

Пределы допускаемой абсолютной погрешности измерений координат дефекта (вдоль оси трубы), мм

± (34+0,0083-L),

где L - измеренная координата дефекта (вдоль оси трубы), мм

8.4.2 Определение диапазона и расчет относительной погрешности измерений толщины стенки трубопровода магнитным методом-

8.4.2.1 Для определения диапазона и расчета относительной погрешности измерений толщины стенки трубопровода магнитным методом необходимо установить меру из комплекта мер моделей дефектов КМ0001 или стенд, или фланцевую вставку из состава полигона АО «Транснефть-Диаскан» на полигоне АО «Транснефть-Диаскан» в соответствии с приложением А.

-

8.4.2.2 При использовании стенда или фланцевой вставки из состава полигона АО «Транснефть-Диаскан» произвести измерение толщины стенки секций, указанных в приложении А с помощью толщиномера, согласно его РЭ.

-

8.4.2.3 Измерения повторить по 5 раз в 5 произвольных точках секции. При наличии защитного покрытия с помощью наждачной бумаги или других аналогичных средств, произвести зачистку точек перед проведением измерений толщины стенки трубы толщиномером.

-

8.4.2.4 Вычислить среднее арифметическое толщины стенки стенда или фланцевой вставки во всех измеренных точках:

п

(13) п

где х, - i-й результат измерения, мм;

п - количество измерений.

-

8.4.2.5 Все работы по установке меры из комплекта мер моделей дефектов КМ0001 или стенда или фланцевой вставки на полигоне АО «Транснефть-Диаскан», запасовке, запуску, сопровождению, приему, извлечению и обслуживанию дефектоскопа производятся сотрудниками АО «Транснефть-Диаскан» согласно должностным инструкциям и руководящим документам по выполняемым видам работ.

-

8.4.2.6 Три раз провести измерения толщины стенки секции при помощи дефектоскопа.

-

8.4.2.7 Обработку результатов измерений производить в программе «UniScan».

-

8.4.2.8 Запустить программу «UniScan».

-

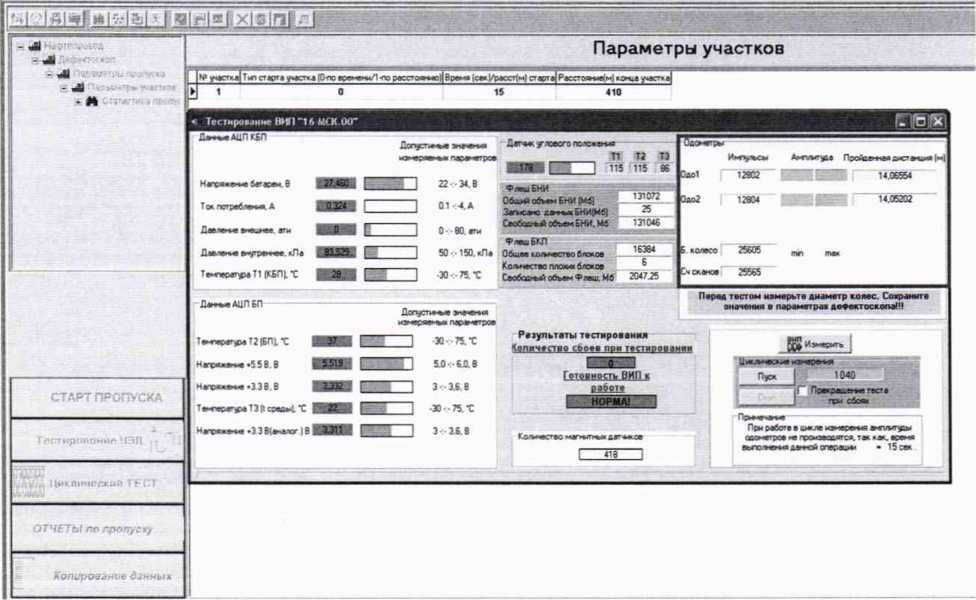

8.4.2.9 В программе «UniScan» открыть данные, полученный при прогоне дефектоскопа по полигону. Для этого необходимо в пункте «Файл» главного меню выбрать пункт «Открыть основной прогон по коду».

* «U1402472200«0 [М.7И611

■ Azw»". «м f ».■ «м wmw щ ■ ( Гор»... ищем. Ох Схо

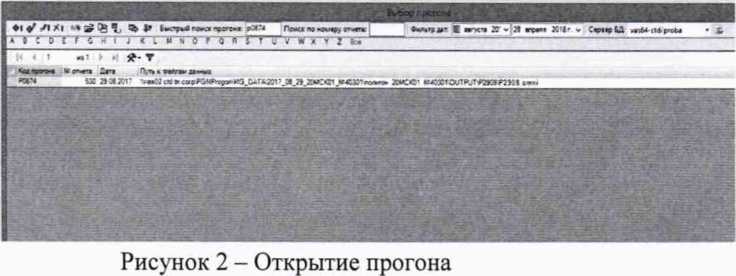

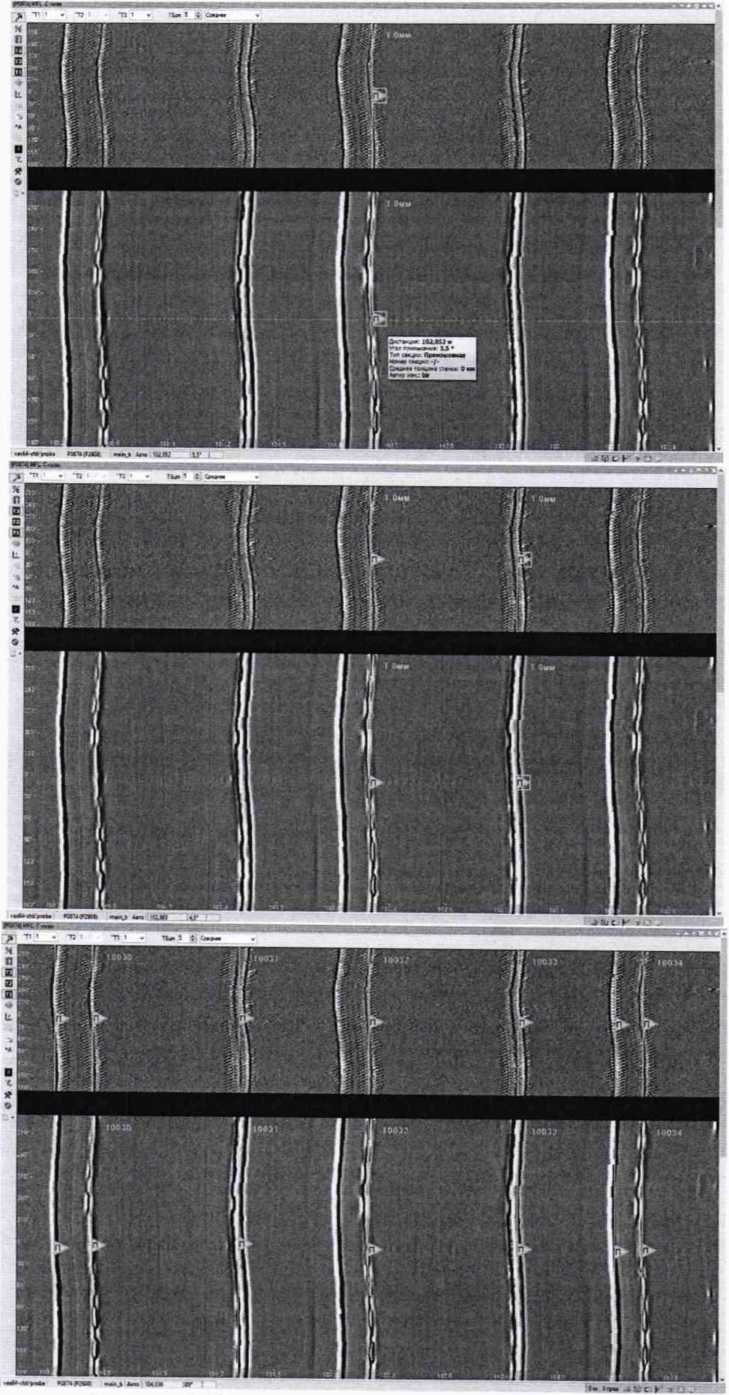

8.4.2.10 Для установки маркеров «сварных швов» необходимо включить режим редактирования «сварных швов» (Рисунок 3).

Рисунок 3 - Маркеры «сварных швов»

8.4.2.11 Расставить маркеры «сварных швов» или использовать ранее установленные, согласно рисунку 4.

Рисунок 4 - Расстановка маркеров «сварных швов»

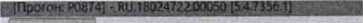

8.4.2.12 Подключить xml-файл с входными параметрами расчета, согласно рисунку 5.

Р«. Фмл»тр«цде Горяч ж смей им Имитация Скис

Рисунок 5 - Меню для подключения файла с входными параметрами расчета

Рисунок 6 - Путь к файлу с входными параметрами расчета

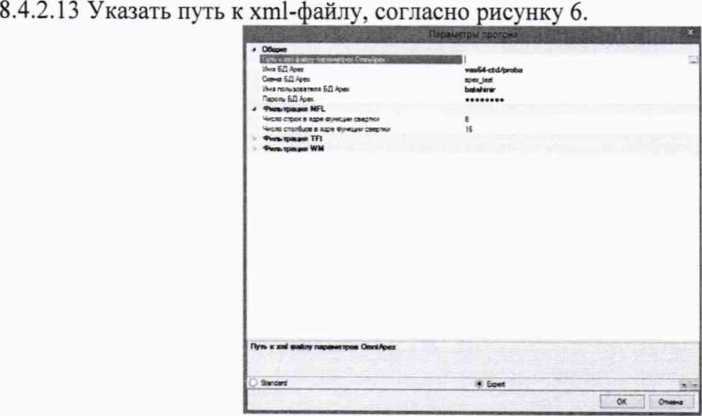

8.4.2.14 Расчет толщины стенки трубы выполняется утилитой «Расчет толщины стенки трубы». Вызов данной утилиты производится из пункта «Сервис» главного меню, пункт «Расчет стенки трубы» (рисунок 7).

*♦ 'Зееиное небо" ✓ Маркер синхронизации

Параметр.

О Шка-ч дистанция/врема

S5 Снимо крана

.'i Сииисс эграна - текст

.Jfc Тип ц»аае дистанции

+ Центровал даням •

Ц "ропорцисндмное увеличение внбраннсА обмети данных

• Сброс мдештабиреевниа

Tj, Расчет стенки трубы

Пос’сригель курсора

В/ч'чрчи’ь навигацию

Включить навьиацию из Еьрес2

Веду шим UniScan

Зывсд подсказки

Сгмирениуаци» с оеыеиижнеио прогона

(Открыть диалог расчета стенки трубы для" раскладки труб

Конвертер дэннма ручны дефектоскопов ФАР

Рисунок 7 - Расчет толщины стенки меры

8.4.2.15 В открывшемся окне нажать кнопку «Рассчитать» (Рисунок 8).

Рисунок 8 - Окно для расчета толщины стенки меры

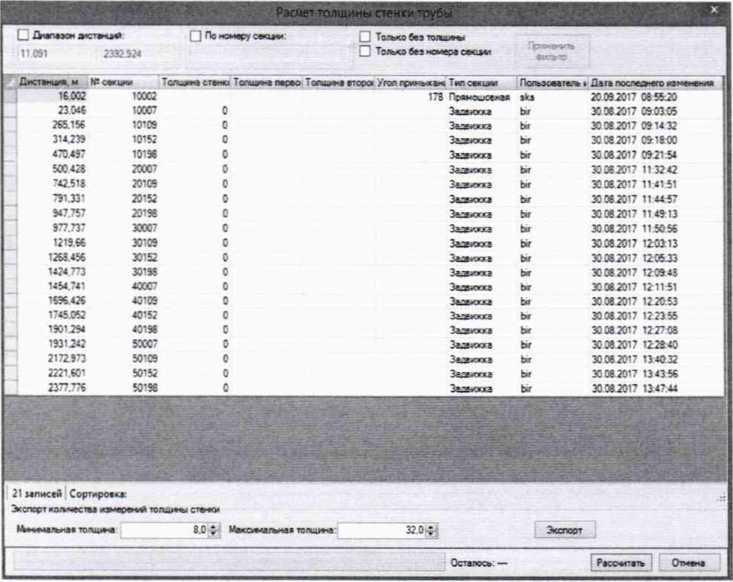

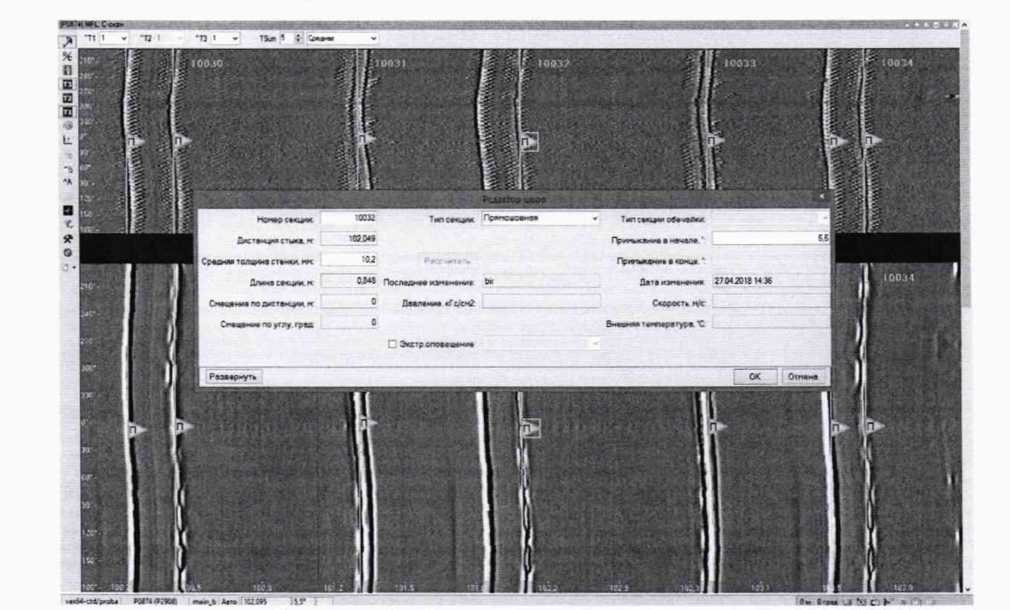

8.4.2.16 После расчета зайти в редактор шва двойным нажатием на маркер шва (Рисунок 9).

Рисунок 9 - Просмотр значений толщины стенки меры

8.4.2.17 При наведении курсора мыши на маркер шва появляется подсказка, в которой выводится значение средней толщины стенки.

Рисунок 10 - Средняя толщина трубной секции.

-

8.4.2.18 На основании данных, полученных в результате выполнения п.п. 8.4.2.1 -8.4.2.17 записать в протокол (Приложение А) результаты измерений толщины Н„ мм, стенки секции меры.

-

8.4.2.19 Рассчитать среднее арифметическое значение результатов измерений Н , мм,

м по формуле (1).

-

8.4.2.20 Рассчитать относительную погрешность измерений толщины стенки трубопровода магнитным методом 5, %, по формуле:

§ = Мдейств. М 400’

LJ

п Мдейств.

где И - среднее арифметическое значение измеренной толщины стенда или м

фланцевой вставки, мм;

Нмдеиств - действительное значение толщины стенки секции меры, взятое из свидетельства о поверке или толщины стенки стенда или фланцевой вставки измеренное в пунктах 8.4.2.2 - 8.4.2.4, мм.

-

8.4.2.21 Повторить пункты 8.4.2.1 - 8.4.2.20 методики поверки для всех секций меры, указанных в приложении А для данного дефектоскопа.

-

8.4.2.22 Дефектоскоп считается прошедшими операцию поверки с положительным результатом, если результаты измерений соответствуют таблице 6:

Таблица 6 - Метрологические характеристики

|

Обозначение модификации |

Типоразмер (диаметр) |

Наименование характеристики | |

|

мм |

дюйм | ||

|

Диапазон измерений толщины стенки трубопровода магнитным методом, мм | |||

|

12-МСК.01-00.000 |

325,0 |

12 |

от 6 до 14 |

|

323,8 |

12 API | ||

|

14-МСК.01-00.000 |

377,0 |

14 |

от 7 до 14 |

|

355,6 |

14 API | ||

|

16-МСК.01-00.000 |

426,0 |

16 |

от 5 до 15 |

|

406,4 |

16 API | ||

|

20-МСК.02-00.000 |

530,0 |

20 |

от 6 до 16 |

|

508,0 |

20 API | ||

|

28-МСК. 10-00.000 |

711,2 |

28 API |

от 6 до 24 |

|

720,0 |

28 | ||

|

762,0 |

30 API | ||

|

32-МСК. 10-00.000 |

812,8 |

32 API |

от 8 до 16 |

|

820,0 |

32 | ||

|

863,6 |

34 API | ||

|

40-МСК.02-00.000 |

1020,0 |

40 |

от 11 до 26 |

|

1016,0 |

40 API | ||

|

1067,0 |

42 API | ||

|

40-МСК. 10-00.000 |

1020,0 |

40 |

от 11 до 26 |

|

1016,0 |

40 API | ||

|

1067,0 |

42 API | ||

|

48-МСК.02-00.000 |

1220,0 |

48 |

от 11 до 29 |

|

1219,3 |

48 API | ||

|

Пределы допускаемой относительной погрешности измерения толщины стенки трубопровода магнитным методом, % |

±30 | ||

-

9.1 Результаты поверки заносят в протокол поверки. Рекомендуемая форма протокола поверки приведена в приложении Б к методике поверки.

-

9.2 Дефектоскопы, прошедшие поверку с положительным результатом, признаются годными и допускаются к применению. На них выдается свидетельство о поверке установленной формы и наносят знак поверки согласно Приказу Министерства промышленности и торговли Российской Федерации №1815 от 02.07.2015 «Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке».

-

9.3 Отрицательные результаты поверки оформляются путем выдачи извещения о непригодности средства измерения к дальнейшей эксплуатации в установленной форме в соответствии с приказом Министерства промышленности и торговли Российской Федерации №1815 от 02.07.2015 «Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке», с указанием причин непригодности.

Разработчики:

Начальник отдела Д-4 ФГУП «ВНИИОФИ»

Начальник отдела Д-2 ФГУП «ВНИИОФИ»

Инженер 2-ой категории отдела Д-4

ФГУП «ВНИИОФИ»

(рекомендуемое)

Обозначение используемых для поверки дефектоскопов стендов и фланцевых вставок

Таблица А.1 - Обозначение используемых стендов и фланцевых вставок

|

дефектоскопы |

комплект мер КМ0001, стенды, фланцевые вставки | ||||||||||||

|

11аименованис |

типоразмер |

толщи |

11 ределы доп. отн. погр-ти.% |

наименование |

толщина. |

наименование |

толщина. |

наименование |

толщина, мм | ||||

|

мм |

дюйм |

на стенк и, мм |

вставки |

секции |

мм |

вставки |

секции |

мм |

вставки |

секции | |||

|

начало диапазона |

середина диапазона |

конец диапазона | |||||||||||

|

I2-MCK.01- 00.000 |

325 |

12 |

от 6 до 14 |

±30 |

ФА325-7 |

С325-22О |

6 |

ФВ 325-02 |

110.293- 00.505 |

7,8 ± 0.3 |

ФА325-3 |

С325-190 |

14 |

|

323.8 |

12 API | ||||||||||||

|

14-МСК.01- 00.000 |

377 |

14 |

от 7 до 14 |

±30 |

НО 186- 00.250 |

21 |

6,8 ± 0.3 |

НО 186- 00.250 |

36 |

8.8 ± 0,3 |

110186- 00.250 |

80 |

14,3 ±0,3 |

|

355.6 |

14 API | ||||||||||||

|

I6-MCK.0I- 00.000 |

426 |

16 |

от 5 до 15 |

±30 |

НО.ЗОО- 00.010 |

НО.ЗОО- 00.016 |

5,8 ± 0,3 |

110.300- 00.010 |

НО.ЗОО- 00.017 |

10,0 ±0.3 |

НО.ЗОО- 00.010 |

110.300- 00.018 |

15 |

|

406.4 |

16 API |

110.331- 00.100 |

С406-30 |

7,2 |

НО.331- 00.100 |

C406-I20 |

15,2 | ||||||

|

20-МСК.02- 00.000 |

530 |

20 |

от 6 ДО 16 |

±30 |

ФА53О- 9.0-11 |

С530-462 |

6 |

ФВ530- 8.2-26 |

Р0134 |

10,4 ±0,3 |

ФА530- 9.0-11 |

С530-432 |

15,3 |

|

508 |

20 API | ||||||||||||

|

28-MCK.I0- 00.000 |

711,2 |

28 API |

от 6 до 24 |

±30 |

С720-256 |

6,9 |

ФВ 720- 8.2-27 |

P014I |

9.9 ± 0,3 |

ФА 720- 12 |

С72О-551 |

24,8 | |

|

720 |

28 | ||||||||||||

|

762 |

30 API | ||||||||||||

|

32-МСК.10- 00.000 |

812,8 |

32 API |

от 8 до 26 |

±30 |

НО.293- 00.750 |

С820-4 |

8 |

110307- 00.210 |

110307- 00.037 |

9,9 |

НО307- 00.210 |

НО307- 00.031 |

16.3 ±0,3 |

|

820 |

32 | ||||||||||||

|

863,6 |

34 API |

110.361- 02.000 |

110.361- 02.001 |

8,7 |

HO.36I- 01.000 |

110.361- 01.001 |

15,9 |

HO.36I- 00.0(H) |

110.361- 00.001 |

25,8 | |||

|

40-МСК.02- 00.000 |

1020 |

40 |

от 11 до 26 |

±30 |

НО 309- 00.210 |

С1020-8 |

11,8 |

НО 309- 00.210 |

С1020-3 |

27,2 ± 0,3 | |||

|

1016 |

40 API | ||||||||||||

|

1067 |

42 API |

ФВ1067- 8.2-01 |

ТОООЗ |

11 |

С1067- 480 |

17 |

С1067- 160 |

25 | |||||

|

40-МСК. 10- |

1020 |

40 |

от 11 до 26 |

х 1л |

110 309- 00.210 |

С1020-8 |

11,8 |

НО 309- 00.210 |

С1020-3 |

27,2 ± 0,3 | |||

|

1016 |

40 API | ||||||||||||

|

00.000 |

1067 |

42 API |

ФВ1067- 8.2-01 |

ТОООЗ |

II |

С1067- 480 |

17 |

С1067- 160 |

25 | ||||

|

48-МСК.02- |

1220 |

48 |

от 11 до 29 |

±30 |

ФВ1220- 8.2-44 |

P0I44 |

11 |

ФВ1220- 8.2-44 |

Р0142 |

17,3 ±0,3 |

С1220- 632 |

28,5 | |

|

00.000 |

1219,3 |

48 API | |||||||||||

(рекомендуемое) Форма протокола поверки

ПРОТОКОЛ первичной/периодической поверки № от «___»__________20__годаСредство измерений:

Серия и номер клейма предыдущей поверки:. Заводской номер:.

Принадлежащее:.

Поверено в соответствии с методикой поверки:. При следующих значениях влияющих факторов: Температура окружающей среды ;

Атмосферное давление Относительная влажность

С применением эталонов:.

Результаты поверки:

-

1 Внешний осмотр.

-

2 Опробование.

-

3 Результаты определения

Метрологические характеристики

Номинальная величина / погрешность

Измеренное значение

Заключение:

Средство измерений признать пригодным (или непригодным) для применения

Поверитель:

//

Подпись

ФИО