Методика поверки «ГСИ.Система непрерывного контроля выбросов автоматическая АСНКВ дымовой трубы обжиговой печи и декарбонизатора филиала ООО «ХайдельбергЦемент Рус» в п. Новогуровс» (МП-242-2356-2020)

Федеральное государственное унитарное предприятие

«Всероссийский научно-исследовательский институт метрологии им. Д.И. Менделеева» ФГУП «ВНИИМ им. Д.И. Менделеева»

УТВЕРЖДАЮ

ФГУП «ВНИИМ

Менделеева»

Государственная система обеспечения единства измерений

Система непрерывного контроля выбросов автоматическая АСНКВ дымовой трубы обжиговой печи и декарбонизатора филиала ООО «ХайдельбергЦемент Рус» в п. Новогуровский

Методика поверки

МП-242-2356-2020

И.о.руководителя научно-исследовательского отдела  Государственных/эталонов в области ю-хвмических измерений

Государственных/эталонов в области ю-хвмических измерений

А. В. Колобова

Санкт-Петербург 2020 г.

Настоящая методика поверки распространяется на систему непрерывного контроля выбросов автоматическая АСНКВ дымовой трубы обжиговой печи и декарбонизатора филиала ООО «ХайдельбергЦемент Рус» в п. Новогуровский (далее - система) и устанавливает методы и средства ее первичной поверки до ввода в эксплуатацию и после ремонта и периодической поверки в процессе эксплуатации.

Последовательность проведения поверки:

-

1 Определение метрологических характеристик (MX) газоаналитических каналов системы и канала измерений паров воды в целом на объекте (по ГСО и реальной среде).

-

2 Определение MX канала взвешенных частиц системы в лабораторных условиях и на объекте.

-

3 Определение MX каналов параметров газового потока системы:

-

- датчики температуры, давления, скорости - в лабораторных условиях, канал передачи информации - на объекте или

-

- каждый канал в целом - на объекте.

Первичная поверка системы проводится после ее опытной эксплуатации на объекте в течение не менее месяца.

1 Операции поверки

1.1 При проведении поверки выполняют операции, указанные в таблице 1. Таблица 1

|

Наименование операции |

Номер пункта методики поверки |

Обязательность проведения операции | |

|

при первичной поверке |

1ри периодической поверке | ||

|

1 Внешний осмотр |

6.1 |

Да |

Да |

|

2 Опробование |

6.2 | ||

|

2.1 Проверка общего функционирования |

6.2.1 |

Да |

Да |

|

2.2 Подтверждение соответствия программного обеспечения |

6.2.2 |

Да |

Да |

|

2.3 Проверка герметичности пробоотборного зонда с обогреваемой линией |

6.2.3 |

Да |

Да |

|

3 Определение метрологических характеристик |

6.3 | ||

|

3.1 Определение основной погрешности газоаналитических каналов (с использованием ГСО) |

6.3.1 |

Да |

Да |

|

3.2 Определение погрешности газоаналитических каналов и канала паров воды на объекте (на реальной среде) |

6.3.2 |

Да |

Да |

|

3.3 Определение погрешности канала твердых (взвешенных) частиц (вешеств) с использованием тестового аэрозоля светофильтров |

6.3.3

|

Да Да |

Нет Да |

|

3.3.1 Определение поправочного коэффициента на объекте (на реальной среде) для канала твердых (взвешенных) частиц (вешеств) |

6.3.3.3 |

Ж |

Ж |

|

3.4 Определение погрешности каналов температуры, давления и скорости |

6.3.4 |

Да |

Да |

-

1.2 Допускается проведение периодической поверки отдельных измерительных каналов в соответствии с заявлением владельца системы с обязательным указанием в свидетельстве о поверке информации об объеме проведенной поверки.

-

1.3 Если при проведении той или иной операции поверки системы получен отрицательный результат, дальнейшая поверка прекращается.

-

1.4 Место и условия проведения поверки приведены в таблице А.1 (приложение А).

-

2.1 При проведении поверки применяют средства, указанные в таблице 2.

Таблица 2

|

Номер пункта методики поверки |

Наименование основного или вспомогательного средства поверки. Требования к средству поверки. Основные метрологические или технические характеристики. |

|

4,6 |

Прибор комбинированный для измерения температуры, относительной влажности воздуха и абсолютного давления Testo 622 (регистрационный номер 53505-13): диапазон измерений температуры от 10 °C до 30 °C, пределы допускаемой абсолютной погрешности ±0,5 °C; диапазон измерений относительной влажности от 30 % до 80 %, пределы допускаемой абсолютной погрешности ±3 %; диапазон измерений абсолютного давления от 80 до 110 кПа, пределы допускаемой абсолютной погрешности ±0,5 кПа. |

|

6.3.1 |

Стандартные образцы состава - газовые смеси (ГС) в баллонах под давлением, приведенные в таблице Б. 1 Приложения Б |

|

Поверочный нулевой газ (ПНГ) - азот газообразный особой чистоты 1-го или 2-го сорта в баллоне под давлением по ГОСТ 9293-74. | |

|

Ротаметр РМ-А-0,063 ГУЗ, ГОСТ 13045-81, верхняя граница диапазона измерений объемного расхода 0,063 м3/ч, кл. точности 4 | |

|

Трубка фторопластовая по ТУ 6-05-2059-87, диаметр условного прохода 5 мм, толщина стенки 1 мм | |

|

6.3.2 |

Комплекс переносной измерительный КПП для определения MX газоаналитических ПК автоматических информационно-измерительных систем (АИС) на объекте на реальных средах (регистрационный номер 69364-17) или средства измерений и вспомогательные устройства в соответствии с МИ «М-МВИ-276-17 «Методика измерений массовой концентрации диоксида серы и окислов азота в промышленных выбросах», регистрационный номер ФР. 1.31.2017.27953 от 01.11.2017 г. (спектрофотометр серии UV модель UV-1800, регистрационный номер 19387-08) |

|

6.3.2 |

Генератор влажного газа эталонный «Родник-4М» (регистрационный номер 48286-11) или средства измерений и вспомогательные устройства в соответствии с МИ «М-МВИ-277-17. Методика измерений массовой концентрации паров воды в промышленных выбросах» регистрационный номер ФР. 1.31.2018.30255 (весы лабораторные электронные с пределами допускаемой абсолютной погрешности ± 15 мг в диапазоне взвешивания от 0,2 до 600 г, например, МЛ-06-1 (регистрационный номер 60183-15), расходомер-счётчик газа РГТ модели РГТ-6 (регистрационный номер 51713-12) |

|

Номер пункта методики поверки |

Наименование основного или вспомогательного средства поверки. Требования к средству поверки. Основные метрологические или технические характеристики. |

|

6.3.4 |

Рабочие эталоны единицы скорости воздушного потока в соответствии с Государственной поверочной схемой, утвержденной Приказом Росстандарта от 25.11.2019 г. №2815 |

|

6.3.4 |

Калибратор давления портативный Метран 501-ПКД-Р (регистрационный номер 22307-09); |

|

6.3.4 |

Термостат жидкостный серии «ТЕРМОТЕСТ» (регистрационный номер 39300-08) Термометр сопротивления эталонный ЭТС-100 (регистрационный номер 19916-10) |

|

6.3.3 |

Рабочие эталоны единицы массовой концентрации частиц в аэродисперсных средах с относительной погрешностью не более ±10 % в соответствии с ГОСТ Р 8.606-2012 ГСИ. Государственная поверочная схема для средств измерений дисперсных параметров аэрозолей, взвесей и порошкообразных материалов. Пыль инертная марки ПИГ по ГОСТ Р 51569-2000 Пыль инертная. Технические условия |

|

Комплект светофильтров SICK (регистрационный номер 45260-10) | |

|

Рабочие эталоны единицы спектрального коэффициента направленного пропускания в соответствии с Государственной поверочной схемой для средств измерений спектральных, интегральных, редуцированных коэффициентов направленного пропускания, диффузного и зеркального отражений и оптической плотности в диапазоне длин волн от 0,2 до 20,0 мкм, утвержденной Приказом Росстандарта от 27.11.2018 г. №2517 | |

|

Средства измерений в соответствии с ГОСТ Р ИСО 9096-2006 Выбросы стационарных источников. Определение массовой концентрации твердых частиц ручным гравиметрическим методом | |

|

6.3.4 |

Система для определения параметров газопылевого потока GMD 13 (регистрационный номер 72736-18); |

|

6.3.4 |

Калибратор электрических сигналов СА71 (регистрационный номер 53468-13) |

|

6.3.1 |

Вентиль точной регулировки ВТР-1 (или ВТР-1-М160), диапазон рабочего давления (0-150) кгс/см2, диаметр условного прохода 3 мм |

-

2.2 Допускается применение аналогичных средств измерений, обеспечивающих определение метрологических характеристик поверяемой системы с требуемой точностью.

-

2.3 Все средства измерений должны иметь действующие свидетельства о поверке, газовые смеси и ПНГ в баллонах под давлением - действующие паспорта.

-

3.1 Помещение, в котором проводят поверку, должно быть оборудовано приточно-вытяжной вентиляцией.

-

3.2 Концентрации вредных компонентов в воздухе рабочей зоны не должны превышать значений, приведенных в ГОСТ 12.1.005-88.

-

3.3 При работе с системой необходимо соблюдать «Правила технической эксплуатации электроустановок потребителей», утверждённые приказом Минэнерго РФ № 6 от13.01.2003 и «Правила по охране труда при эксплуатации электроустановок», утверждённые приказом Минтруда России № 328н от 24.07.2013, введённые в действие с 04.08.2014.

-

3.4 Требования техники безопасности при эксплуатации ГС в баллонах под давлением должны соответствовать Федеральным нормам и правилам в области промышленной безопасности "Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением", утвержденным приказом Федеральной службы по экологическому, технологическому и атомному надзору от 25.03.2014 г. № 116.

-

3.5 Не допускается сбрасывать ГС в атмосферу рабочих помещений.

-

3.6 К поверке допускаются лица, изучившие эксплуатационную документацию на систему и прошедшие необходимый инструктаж.

При проведении поверки следует соблюдать следующие условия:

-

- температура окружающей среды, °C в соответствии с таблицей А. 1 (приложение А);

-

- атмосферное давление, кПа от 90,6 до 104,6;

-

- относительная влажность воздуха, %, не более 80.

-

5.1 Перед проведением поверки должны быть выполнены следующие подготовительные работы:

-

5.1.1 Подготавливают систему к работе в соответствии с требованиями его эксплуатационной документации.

-

5.1.2 Подготавливают к работе средства поверки, указанные в таблице 2, в соответствии с требованиями их эксплуатационной документации.

-

5.1.3 Проверяют наличие паспортов и сроки годности ГС.

-

5.1.4 Баллоны с ГС выдерживают в помещении, в котором проводят поверку, в течение не менее 24 ч.

-

5.1.5 Включают приточно-вытяжную вентиляцию.

-

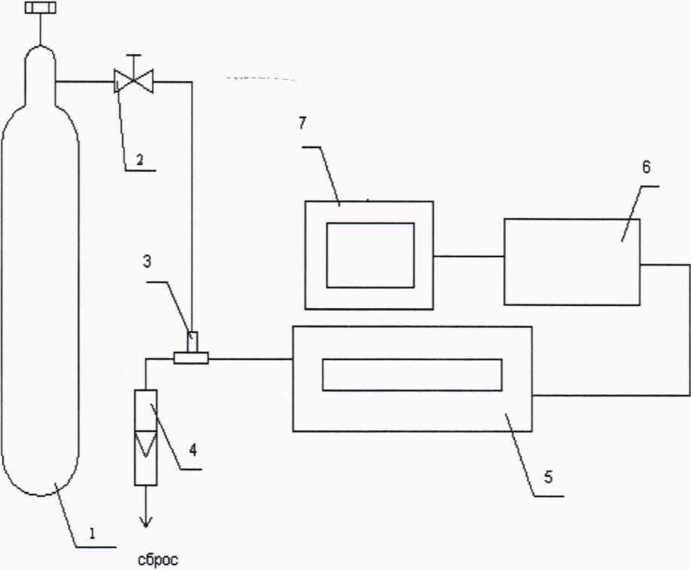

5.1.6 При проведении поверки с использованием ГСО- газовых смесей (п.6.3.1.1) подсоединяют фторопластовую трубку с выхода вентиля точной регулировки, установленного на баллоне с ГС, через тройник на вход подачи газа пробоотборного зонда в соответствии с рисунком 1 Приложения В).

-

Расход ГС должен быть на 10 - 20 % выше расхода, потребляемого комплексом газоаналитическим MCS модели MCS100E HW (далее - комплекс MCS). Контроль расхода на сбросе осуществляют при помощи ротаметра, подключенного к тройнику.

-

5.1.7 При проведении поверки на реальной среде с использованием пробы газовых выбросов выполняют одну из следующих операций:

а) проводят отбор пробы в сосуд с поглотительным раствором в соответствии с МИ «М-МВИ-276-17 и в аккредитованной лаборатории измеряют в ней содержание компонентов: NOX (в пересчете HaNCh) и SO2 в соответствии с МИ «М-МВИ-276-17».

Примечание:

-

1 Допускается предоставление пробы предприятием-владельцем СИ с актом отбора.

-

2 Допускается применение других стандартизованных методов, оформленных в виде ГОСТ или аттестованных МИ и обеспечивающих измерение с точностью не хуже указанной в МИ «М-МВИ-276-17».

б) устанавливают поверочный комплекс КПИ (далее - КПИ) в условиях размещения поверяемой системы, в состав которой входит газоанализатор; зонд КПИ вставляют в технологическое отверстие дымовой трубы рядом с зондом поверяемой системы, подключают к зонду трубопровод и проводят их нагрев до требуемой температуры (температуры зонда поверяемой системы) в соответствии с РЭ на КПИ.

Примечание: Допускается подключение зонда КПИ к тройнику, установленному на обогреваемом трубопроводе поверяемой системы (перед подачей анализируемого газа на вход газоанализатора).

Продувают зонд и трубопровод КПИ после их нагрева 10-ти кратным объемом анализируемого газа, после чего проводят измерение содержания оксидов азота (по шкале NOX).

-

6 Проведение поверки

-

6.1.1 При внешнем осмотре системы, в т.ч. проботборного зонда и обогреваемой линией, должно быть установлено отсутствие внешних повреждений и загрязнений, влияющих на работоспособность.

-

6.1.2 Комплектность и маркировка должны соответствовать указанным в Руководстве по эксплуатации.

-

6.1.3 Для средств измерений (СИ) должны быть установлены:

-

- исправность органов управления, настройки и коррекции;

-

- четкость всех надписей на лицевых панелях СИ;

-

- четкость и контрастность цифровых дисплеев СИ.

-

6.1.4 Для пробоотборного зонда с обогреваемой линией должно быть установлено соответствие температуры, указанной в паспорте, температуре точки росы для конкретного объекта с учетом запаса 15 °C.

-

6.1.5 Система считается выдержавшей внешний осмотр удовлетворительно, если она соответствует всем перечисленным выше требованиям.

-

6.2.1 Проверка общего функционирования

Проверку общего функционирования средств измерений и устройств в составе системы проводят в процессе тестирования при их запуске в соответствии с РЭ на приборы.

Результаты проверки считают положительными, если:

-

- отсутствует информация об отказах элементов, входящих в состав системы;

-

- на дисплее датчиков ИК индицируется текущая информация об измеряемых параметрах;

-

- на мониторе персонального компьютера (ПК) системы для всех ИК поверяемой системы индицируется текущая информация об измеряемых параметрах.

-

6.2.2 Подтверждение соответствия программного обеспечения

Операция «Подтверждение соответствия программного обеспечения» состоит из следующих этапов:

-

- определение идентификационных данных (контрольной суммы и текущей версии ПО) программируемого логического контроллера (ПЛК) SIEMENS контроллерного шкафа ССОД ;

-

- определение идентификационных данных (контрольной суммы) ПО операторской панели (HMI-панели) контроллерного шкафа ССОД ;

-

- определение идентификационных данных (контрольной суммы) ПО автоматизированного рабочего места (АРМ) эколога.

-

6.2.2.1 Определение идентификационных данных (контрольной суммы и текущей версии ПО) программируемого логического контроллера (ПЛК) SIEMENS контроллерного шкафа ССОД.

Перед выполнением действий по проверке, необходимо подготовить ПК (или ноутбук) с установленным программным обеспечением SIEMENS TIA Portal v 15.1, обеспечив его подключение к ПЛК контроллерного шкафа ССОД по локальной сети. Проверка производится в штатном режиме работы контроллерного шкафа ССОД - шкаф включен и его электропитание осуществляется от сети переменного тока.

Алгоритм определения идентификационных данных (ПЛК) SIEMENS контроллерного шкафа ССОД описан в инструкции эксплуатационной специальной ( 1-1-01-19.ИС )

-

6.2.2.2 Определение идентификационных данных (контрольной суммы) ПО операторской панели (HMI-панели) контроллерного шкафа ССОД

Перед началом проверки, необходимо приготовить съемный USB-флэш накопитель. Проверка выполняется на ПК средствами стандартной программы проверки контрольных сумм. Проверка производится в штатном режиме работы контроллерного шкафа ССОД - шкаф включен и его электропитание осуществляется от сети переменного тока.

Алгоритм определения идентификационных данных (HMI-панели) контроллерного шкафа ССОД описан в инструкции эксплуатационной специальной ( 1-1-01-19.ИС )

-

6.2.2.3 Определение идентификационных данных (контрольной суммы) ПО автоматизированного рабочего места (АРМ) эколога.

Проведение данной проверки не требует каких-либо специальных подготовительных действий. Проверка выполняется на ПК АРМ эколога средствами стандартной программы для проверки контрольных сумм.

Алгоритм определения идентификационных данных автоматизированного рабочего места (АРМ) эколога описан в инструкции эксплуатационной специальной ( 1-1-01-19.ИС )

Результат подтверждения соответствия программного обеспечения считается положительным, если полученные идентификационные данные соответствуют идентификационным данным, указанным в разделе «Программное обеспечение» описания типа средства измерений.

-

6.2.3 Проверка герметичности пробоотборного зонда с обогреваемой линией

Проверка осуществляется подачей ПГС № 1 - ПНГ (азот газообразный в баллоне под давлением по ГОСТ 9293-74) и ПГС №2 (O2/N2) (таблица Б.1 приложения Б) на вход комплекса, имеющего канал измерений кислорода, через устройство отбора и подготовки пробы, в порт калибровки зонда (перед фильтром).

Предварительно подают указанные выше ПГС непосредственно на вход комплекса MCS.

Подачу ГС проводят в соответствии с пунктом 5.1.6.

Результаты считаются положительными, если изменение показаний по каналу измерений кислорода не превышает:

0,25 % об. (при подаче ГС № 1 и № 2 в диапазоне измерений от 0 до 5 % об.) и/или

5 % отн. (при подаче ГС № 2 во в диапазоне измерений св.5 до 21 % об.).

6.3 Определение метрологических характеристик-

6.3.1 Определение основной погрешности газоаналитических каналов (с использованием ГСО)

Определение погрешности проводят при поочередной подаче ПГС на вход пробоотборного зонда в последовательности: №№ 1-2-3-2-1-3 и считывании показаний с дисплея комплекса MCS и монитора ПК системы.

Подачу ПГС проводят в соответствии с пунктом 5.1.6. Номинальные значения содержания измеряемых компонентов в ПГС приведены в таблице Б.1 приложения Б.

Значения основной приведенной погрешности (у в %) для диапазонов, приведенных в таблице, Г.1 Приложения Г), рассчитывают для каждой ГС по формуле:

, = ^•100 (6.1)

где:

С, - показания монитора ПК системы при подаче Гой ПГС, мг/м3 (% об.);

Сд - действительное значение массовой концентрации (объемной доли) определяемого компонента в ПГС, мг/м3 (% об.);

Ск - верхний предел диапазона измерений, мг/м3 (% об.);

Значения основной относительной погрешности (6 в %) для диапазонов, приведенных в таблице Г.1 приложения Г, рассчитывают для каждой ГС по формуле:

-

3 = С'~С‘ 100 (6.2)

Результаты определения считают положительными, если:

-

- основная приведенная (относительная) погрешность не превышает значения, приведенных в таблице Г. 1. Приложения Г;

-

- расхождение показаний дисплея газоанализатора и показаний монитора компьютера с ПО не превышает 0,2 долей от основной погрешности.

-

6.3.2 Определение погрешности газоаналитических каналов и канала паров воды на объекте (на реальной среде)

-

6.3.2.1 Определение погрешности газоаналитических каналов (в комплекте с пробоотборным зондом с обогреваемой линией на объекте с использованием реальной среды (проба газовых выбросов), в которой измерение содержания компонентов проводится с отбором пробы в поглотительный сосуд в соответствии с методики измерений МИ М-МВИ-276-17 либо с использованием комплекса КПП.

-

Примечание - Допускается применение других СИ или стандартизованных методов, оформленных в виде ГОСТ или аттестованных МИ и обеспечивающих измерение с требуемой точностью.

Определение проводят для каналов измерений NOX (в пересчете на NO2) и SO2 на пробе анализируемого газового выброса, подготовленной в соответствии с указаниями п.5.1.7.

Число измерений - в соответствии с МИ или в течение 20 мин каждые 5 мин для КПИ.

Одновременно проводят отсчет показаний по дисплею газоанализатора и монитора ПК системы.

Значения приведенной (относительной) погрешности для диапазонов измерений, в которых нормированы пределы допускаемой приведенной (относительной) погрешности (таблица Г.1 Приложения Г), рассчитывают по формулам 6.1 и 6.2, где Сд - результат измерения, полученный по МИ в аккредитованной лаборатории или показания дисплея КПИ, мг/м3.

-

6.3.2.2 Определение погрешности канала паров воды (газоанализатор в комплекте с пробоотборным зондом с обогреваемой линией) проводится на объекте с использованием реальной среды (проба газовых выбросов), в которой объемную долю паров воды измеряют в соответствии с МИ «М-МВИ-277-17».

Значения приведенной (относительной) погрешности для диапазонов измерений паров воды , в которых нормированы пределы допускаемой приведенной (относительной) погрешности (Таблица Г.1 Приложения Г), рассчитывают по формулам 6.1 и 6.2, где Сд - результат измерения массовой концентрации (объемной доли, %), полученный по МИ в аккредитованной лаборатории.

Результаты определения считают положительными, если полученные значения погрешности не превышают значений, приведенных таблице Г. 1 приложения Г.

-

6.3.3 Определение погрешности канала твердых (взвешенных) частиц (веществ) с использованием тестового аэрозоля и/или светофильтров и поправочного коэффициента на объекте (на реальной среде

При первичной поверке канала проводится определение MX по тестовому аэрозолю, светофильтрам и определение поправочного коэффициента на объекте (на реальной среде); периодическая - по светофильтрам и определение поправочного коэффициента на объекте (на реальной среде).

Примечание: допускается проведение периодической поверки поэлементным методом в соответствии с п.6.3.4 (при наличии действующего свидетельства о поверке на пылемер).

Поверка с использованием тестового аэрозоля проводится в соответствии с п. 6.3.3.1.

Поверка с использованием светофильтров проводится в соответствии с п. 6.3.3.2.

-

6.3.3.1 Определение погрешности канала взвешенных частиц (с использованием тестового аэрозоля)

Подготавливают к работе оборудование, входящее в состав рабочего эталона:

-

- заполняют пылью инертной пылеподатчик шнековый;

-

- продувают тестовую камеру чистым воздухом;

-

- подготавливают к работе рабочий эталон.

Размещают ИК взвешенных частиц в камере согласно рекомендациям по монтажу, приведённым в его РЭ.

С помощью поливинилхлоридной (ПВХ) трубки подключают устройства (блоки) из состава рабочего эталона к камере.

Подключают пылеподатчик к камере.

Устанавливают на пылеподатчике скорость подачи пыли, соответствующую массовой концентрации (80±20) мг/м3. Контроль массовой концентрации осуществляют с помощью рабочего эталона.

Проводят измерение массовой концентрации пыли в камере ИК взвешенных частиц и рабочим эталоном.

Записывают полученные значения в протокол поверки, где:

С д

-

- « (мг/м ) - измеренное значение массовой концентрации пыли, полученное ИК взвешенных частиц;

-

- (мг/м3) - действительное значение массовой концентрации пыли, полученное на рабочем эталоне.

Вычисляют градуировочный коэффициент к ИК взвешенных частиц для тестовой пыли по формуле:

Вносят градуировочный коэффициент в ПО анализатора в соответствии с его РЭ.

Продувают камеру чистым воздухом после окончания измерений.

Проводят измерение массовой концентрации пыли в камере ИК взвешенных частиц и рабочим эталоном, задавая последовательно массовую концентрацию тестовой пыли:(5±1); (50 ± 5); (80 ± 20) мг/м3.

Приведенную погрешность (у в %) вычисляют по формуле:

у=С'~С|)-100 (6.4)

где: Ск - верхний предел диапазона измерений, мг/м3.

Относительную погрешность канала д (%) вычисляют по формуле:

<5= “~С<>-100, (6.5)

Сд

Результаты определения считают положительными, если полученные значения относительной погрешности канала измерений твердых (взвешенных) частиц не превышают значений, приведенных в таблице Г. 1 приложения Г.

-

6.3.3.2 Определение погрешности канала твердых (взвешенных) частиц (веществ) с использованием светофильтров

Определение погрешности проводится по спектральному коэффициенту направленного пропускания в следующей последовательности.

Устанавливают в гнездо блока излучателя светофильтр № 1 и фиксируют винтом в соответствии с руководством по эксплуатации.

Считывают показания дисплея прибора. Число измерений - не менее 3-х.

Выполняют указанную выше операцию, последовательно устанавливая в гнездо блока излучателя светофильтры № 2 и № 3.

При измерениях по спектральному коэффициенту направленного пропускания рассчитывают приведенную погрешность канала (у, %), по формуле:

(6.6)

где Тгг- значение светового коэффициента направленного пропускания светофильтра, указанное в свидетельстве о поверке, % Т,

- среднее арифметическое значение спектрального коэффициента направленного пропускания, % Т.

Тв, Ти- верхнее и нижнее значения диапазона измерений, соответственно, % Т.

Результаты определения считают положительными, если полученные значения приведенной погрешности канала по спектральному коэффициенту направленного пропускания не превышает ±2 %.

-

6.3.3.3 Определение поправочного коэффициента на объекте (на реальной среде)

После определения MX ИК взвешенных частиц по тестовым аэрозолям и/или светофильтрам в лабораторных условиях, и установки на объекте (на стационарном источнике загрязнения окружающей среды), проводится определение поправочного коэффициента пересчета (Кп) массовой концентрации пыли в реальной среде с учетом данных, полученных в соответствии с ГОСТ Р ИСО 9096 «Выбросы стационарных источников. Определение массовой концентрации твердых частиц ручным гравиметрическим методом» (далее - МИ).

Примечание: Допускается применение других стандартизованных методов, оформленных в виде ГОСТ или аттестованных МИ, или средств поверки, внесенных в ФИФ по ОЕИ, имеющих запас по точности и действующее свидетельство о поверке.

Монтаж анализатора осуществляется согласно требованиям эксплутационной документации (ЭД). Рекомендуемые настройки поверяемого анализатора при определении поправочного коэффициента приведены в ЭД.

Указанный коэффициент определяют при стабильных условиях технологического процесса по показаниям анализатора пыли с одновременным отбором проб и измерением массовой концентрации пыли гравиметрическим методом и вводят в программное обеспечение (ПО) ИК взвешенных частиц при поверке и при изменении режимов работы объекта (замена топлива и т.д.).

Количество измерений и место отбора проб выбирают согласно рекомендациям МИ. Место отбора проб выбирают таким образом, чтобы свести к минимуму влияние отбора пробы на показания поверяемого анализатора.

Время отбора пробы на фильтр - в соответствии с МИ. Отсчет показаний анализатора -каждые 5 мин в течение времени отбора пробы.

Значение Кш рассчитывают по формуле

Kni=£-, (6.7)

А

где С -значение массовой концентрации пыли, определенной гравиметрическим методом, мг/м3;

А - среднее арифметическое значение показаний анализатора пыли за время отбора пробы на фильтр, мг/м3;

Полученное значение Кп вводят в программное обеспечение (ПО) анализатора или ИК пыли в соответствии с ЭД и заносят в свидетельство о поверки на систему.

6.3.4 Определение погрешности каналов температуры, давления и скорости

Определение погрешности каналов температуры, давления и скорости проводят поэлементным или комплектным методом с использованием рабочих эталонов (эталонной системы) для определения параметров газопылевого потока.

Поэлементная поверка проводится при наличии на первичные измерительные преобразователи, входящих в состав указанных каналов, действующих свидетельств о поверке (с демонтажом преобразователя).

При их отсутствии проводится поверка каждого канала в целом (комплектная поверка) на объекте (без демонтажа).

-

6.3.4.1 Поэлементный метод заключается в определении погрешности каналов параметров газового потока - температуры, давления, скорости (объемного расхода), имеющим в своем составе первичный измерительный преобразователь (ПИП) с аналоговым выходным сигналом в следующем порядке:

-

- определение погрешности ПИП;

-

- определение погрешности канала передачи информации.

а) Определение основной погрешности первичных преобразователей (датчиков).

Определение основной погрешности первичных преобразователей (датчиков) выполняется в лабораторных условиях после их демонтажа в соответствии с утвержденными методиками поверки.

Определяют основную погрешность ПИП на основании результатов поверки ПИП (по свидетельству о поверке и, при наличии, протоколу поверки).

Результаты определения считаются удовлетворительными, если полученные значения основной погрешности датчиков не превышают значений, приведенных в описании типа на соответствующие датчики.

б) Определение погрешности канала передачи информации (ИВК).

Определение погрешности канала передачи информации (ИВК) проводят на месте их установки.

Входными сигналами ИВК комплекса являются унифицированные токовые сигналы стандартных преобразователей объемного расхода, давления , температуры в диапазоне от 4 до 20 мА.

На вход ИВК подают унифицированный токовый сигнал в диапазоне от 4 до 20 мА от источника постоянного тока (калибратор электрических сигналов). При поверке ИВК выполняют по одному измерению в каждой выбранной точке поверки.

Значения выходных величин выводят на экран монитора ПКсистемы.

в) Определение погрешности канала передачи информации (ИВК) проводят в следующей последовательности:

Отключают первичные преобразователи и подключают средства поверки к соответствующим каналам, включая линии связи.

С помощью калибратора устанавливают на входе канала ввода аналогового сигнала электрические сигналы (от 4 до 20 мА), соответствующие значениям измеряемого параметра. Задают не менее пяти значений измеряемого параметра, равномерно распределенных в пределах диапазона измерений (например, 0; 25; 50; 75 и 100 %) и через 10 секунд считывают значение параметра с экрана ПК системы с ПО.

Значение измеряемой величины (Ад), соответствующее заданному значению силы постоянного тока 13 , мА, рассчитывают по формуле: где Ошибка! Источник ссылки не найден.3 - показания калибратора в каждой точке проверки, мА;

Ад=Л'-(/3-4) + \АО

(6.8)

Ао- нижнее значение диапазона измерений (в единицах измеряемой величины);

К - коэффициент преобразования, рассчитываемый по формуле, единица измеряемой величины, мА.

К = А“ • (6.9)

I -I в И

где Aet Ан- верхнее и нижнее значение диапазона измерений, соответственно, в единицах

измеряемой величины.

1в, 1Н - верхнее и нижнее значение диапазона измерений аналогового выхода,

соответственно, мА.

г) Расчет погрешности канала передачи информации

Значение приведенной погрешности канала передачи информации в уп в % рассчитывают для

каждой точки проверки по формуле:

’’"=4-Ф-100 (бл°) 4-4.где Л,-измеренное системой значение определяемого параметра (по монитору

компьютера с ПО), в единицах измеряемой величины;

Ав, Ан- верхнее и нижнее значение диапазона измерений, соответственно, в единицах измеряемой величины.

Значение относительной погрешности канала передачи информации в (8п в %) рассчитывают для каждой точки проверки по формуле

8п = Л'~Л°-100 (6.11)

4»где Д-измеРенное системой значение определяемого параметра (по монитору компьютера с ПО), в единицах измеряемой величины;

^-действительное значение определяемого параметра, рассчитанное по формуле 6.7, в единицах измеряемой величины.

Результаты определения считают положительными, если полученные значения погрешности канала передачи информации не превышают 0,2 долей от пределов допускаемой погрешности канала измерений каждого параметра.

-

6.3.4.2 Определение погрешности каналов температуры, давления и скорости комплектным методом

Определение проводится с использованием эталонной системы определения параметров газопылевого потока для канала измерений скорости газового потока.

Зонд эталонной системы для измерения параметров газопылевого потока вводят в газоход, где находится зонд поверяемого ИК. Место ввода зонда эталонной системы должно находиться как можно ближе к зонду поверяемого ИК.

Для каналов измерений температуры и давления используются средства поверки, приведенные в таблице 2.

Проводят отсчет показаний дисплея поверяемого ИК, монитора АРМ и дисплея ИК скорости эталонной системы (или средств поверки для ИК температуры и давления).

Абсолютную погрешность (Ар °C) измеренного значения температуры в месте измерения, рассчитывают по формуле

Л,=т;-Га (6.12)

где Ти - измеренное значение температуры (показания монитора АРМ), °C;

Тд - действительное значение температуры^ (показания эталонного термометра), °C.

Приведенную погрешность (у в %) измеренного значения давления в месте измерения рассчитывают по формуле

у= -100 (6.13)

Лгде:

Pi - измеренное значение давления (показания монитора АРМ), кПа;

Рд- действительное значение давления^ (показания калибратора давления), кПа; Рк - верхний предел диапазона измерений, кПа.

Относительную погрешность (8 в %) измеренного значения скорости потока в месте измерения, рассчитывают по формуле

£ = ^^•100 (6.14)

Vi - измеренное значение скорости газопылевого потока (показания монитора АРМ), м/с; уд - действительное значение скорости; (показания датчика скорости потока эталонной системы), м/с.

Результаты определения по каналам температуры, давления и скорости газопылевого потока считают положительными, если полученные значения погрешности не превышают значений, приведенных в таблице Г.1 Приложения Г.

7 Оформление результатов поверки-

7.1 При проведении поверки составляется протокол результатов измерений, в котором указывается соответствие системы предъявляемым к ней требованиям. Форма протокола поверки приведена в Приложении Д.

-

7.2 Система, удовлетворяющая требованиям методики поверки, признаются годной к применению.

-

7.3 Положительные результаты поверки оформляются свидетельством о поверке по установленной форме.

-

7.4 7.4 При отрицательных результатах поверки применение системы запрещается и выдается извещение о непригодности.

-

7.5 Знак поверки наносится на свидетельство о поверке.

(обязательное)

ТаблицаА.1- Условия определения MX измерительных газоаналитических каналов и паров воды в комплекте с пробоотборным зондом и обогреваемой линией

|

Наименование измерительного канала |

Условия |

Место проведения поверки |

Температура окружающей среды, °C |

|

Газовые каналы |

Поверка с использованием ГСО0 |

В лабораторных условиях |

от +15 до +25 |

|

Периодическая поверка с использованием реальной среды, без демонтажа |

На объекте |

от 0 до +40 | |

|

Канал измерений паров воды |

Поверка в составе АИС с использованием реальной среды, без демонтажа |

На объекте |

от 0 до +40 |

|

Канал взвешенных частиц |

Первичная поверка с использованием тестового аэрозоля и светофильтров Периодическая поверка с использованием светофильтров Первичная и периодическая поверка (определение поправочного коэффициента) |

В лабораторных условиях На объекте На объекте |

от +15 до +25 от 0 до +40 от 0 до +40 |

|

Канал измерений параметров (температура, давление, скорость газового потока |

Поверка в первичных преобразователей (датчиков) (с демонтажом ) |

В лабораторных условиях |

от +15 до +25 |

|

Проверка каналов передачи информации, без демонтажа |

На объекте |

от 0 до 40 |

^Допускается проведение поверки на объекте при условии выполнения требований раздела 4 МП.

Приложение Б(обязательное)

Таблица Б.1

ГС,

и метрологические

системы

|

Измерительный канал (определяемый компонент) |

Диапазоны измерений массовой концентрации, мг/м3 |

Номинальное значение объемной доли определяемого компонента в ГС, пределы допускаемого отклонения |

Источник получения ГС (Номер ГСО)2) | ||

|

ПГС №1 |

ПГС №2 |

ПГС №3 | |||

|

Оксид азота N0 |

от 0 до 250 включ. св.250 до 2500 |

ПНГ |

200±20 |

2200±200 |

ГСО 10546-2014 (NO/N2) |

|

Диоксид азота N02 |

от 0 до 20 включ. св.20 до 200 |

ПНГ |

20±2 |

180±20 |

ГСО 10546-2014 (NO2/N2) |

|

Аммиак NH3 |

от 0 до 20 включ. св.20 до 200 |

ПНГ |

20±2 |

180±20 |

ГСО 10546-2014 (NH3/N2) |

|

Оксид углерода СО |

от 0 до 60 включ. св.60 до 600 |

ПНГ |

60±6 |

550±50 |

ГСО 10546-2014 (CO/N2) |

|

от 0 до 250 включ. св.250 до 2500 |

ПНГ |

200±20 |

2200±200 | ||

|

Диоксид серы S02 |

от 0 до 20 включ. св.20 до 75 |

ПНГ |

20±2 |

65±6 |

ГСО 10546-2014 (SO2/N2) |

|

от 0 до 150 включ. св.150 до 1500 |

ПНГ |

150±15 |

1300±130 | ||

|

Кислород 02 |

от 0 до 5 включ. св.5 до 21 % об. |

ПНГ* |

5±1 % (об.) |

19±2 % (об.) |

ГСО 10531-2014 (O2/N2), |

Примечания:

ПНГ - поверочный нулевой газ -азот газообразный особой чистоты 1-го или 2-го сорта по ГОСТ 9293-74 (для всех компонентов, в т.ч. и для кислорода).

2) Допускается использование стандартных образцов состава газовых смесей (ГС), в т.ч. многокомпонентных не указанных в настоящей методике поверки, при выполнении следующих условий:

-

- номинальное значение и пределы допускаемого отклонения содержания определяемого компонента в ГС должны соответствовать указанному для соответствующей ГС в таблице;

-

- точностные характеристики должны быть не хуже, чем у приведенных в таблице ГСО.

Информация о стандартных образцах состава газовых смесей утвержденного типа доступна на сайте Федерального информационного фонда по обеспечению единства измерений

Приложение В(рекомендуемое)

Структурная схема поверки газоаналитических ИК

-

1 - баллон с ГС; 2 - вентиль точной регулировки; 3 - тройник; 4 - индикатор расхода (ротаметр);

5 - газоанализатор с устройством отбора и подготовки пробы; 6 - контроллер; 7 - ПК автоматизированного рабочего места.

Рисунок В.1 - схема подачи ПГС из баллонов под давлением на вход системы

Таблица Г. 1- Метрологические характеристики газоаналитических каналов системы (с устройством отбора и подготовки пробы) и канала твердых (взвешенных) частиц (веществ))

|

Измерительный канал (определяемый компонент) |

Диапазон показаний массовой концентраци и, мг/м3 |

Диапазон измерений массовой концентрации \ мг/м3 |

Пределы допускаемой основной погрешности11, |

Пределы допускаемой погрешности в условиях эксплуатации31, % | ||

|

приведен ной2) |

относит ельной |

приведен -2) нои |

относитель ной | |||

|

Оксид азота |

от 0 до 2500 |

от 0 до 250 включ. |

±10 |

- |

±20 |

- |

|

NO |

св.250 до 2500 |

- |

±10 |

- |

±20 | |

|

Диоксид азота no2 |

от 0 до 200 |

от 0 до 20 включ. св.20 до 200 |

±10 |

±10 |

±20 |

±20 |

|

Сумма оксидов | ||||||

|

азота NOX (в |

от 0 до 4000 |

от 0 до 400 включ. |

±15 |

±25 | ||

|

пересчете на |

св.400 до 4000 |

- |

±15 |

±25 | ||

|

NO,)4’ | ||||||

|

от 0 до 75 |

от 0 до 20 включ. |

±15 |

±25 | |||

|

Диоксид серы SO2 |

св.20 до 75 |

- |

±15 |

- |

±25 | |

|

от 0 до 1500 |

от 0 до 150 включ. |

±8 |

±15 | |||

|

св. 150 до 1500 |

- |

±8 |

- |

±15 | ||

|

От 0 до 600 |

от 0 до 60 включ. |

±8 |

- |

±15 |

- | |

|

Оксид углерода |

св.60 до 600 |

- |

±8 |

- |

±15 | |

|

СО |

от 0 до |

от 0 до 250 включ. |

±8 |

- |

±15 |

- |

|

2500 |

св.250 до 2500 |

- |

±8 |

- |

±15 | |

|

Аммиак |

от 0 до 200 |

от 0 до 20 включ. |

±10 |

- |

±20 |

- |

|

NH3 |

св.20 до 200 |

- |

±10 |

- |

±20 | |

|

Твердые | ||||||

|

(взвешенные) частицы5) |

от 0 до 100 |

от 0 до 10 включ. св. 10 до 100 |

±25 |

±25 |

±25 |

±25 |

|

(вещества)1 | ||||||

|

Кислород |

от 0 до 21 |

от 0 до 5 включ. |

±5 |

— | ||

|

о2 |

%об. |

св.5 до 21 % об. |

— |

±5 | ||

|

Пары Н2О |

от 0 до 30 |

от 0 до 10 включ. |

±15 |

_ |

±20 |

— |

|

%об. |

св. 10 до 30 % об. |

- |

±15 |

- |

±20 | |

11 При нормальных условиях измерений.

^Приведенные к верхнему пределу диапазона измерений.

31 В соответствии с Приказом Минприроды России от № 425 от 07.12.2012 г).

-

4) Сумма оксидов азота NOX (в пересчете на NO2) является расчетной величиной.

Массовая концентрация оксидов азота (CNox) в пересчете на NO2 рассчитывается по формуле: CNOx=Cno2+1,53-CNo, где Cno2 и Cno — измеренные значения массовой концентрации диоксида азота и оксида азота, мг/м \ соответственно (при условии, что Cnoi не превышает 200 мг/м ).

-

5) При условии градуировки пылемера, установленного на объекте, в соответствии с ГОСТ Р ИСО 9096 «Выбросы стационарных источников. Определение массовой концентрации твердых частиц ручным гравиметрическим методом».

-

6) Номинальная цена единицы наименьшего разряда измерительных каналов: SO2, СО, NH3 -1 мг/м3; твердые (взвешенные) частицы (вещества) 0,1 мг/м\ О2 0,01 % об., Н2О 0,1 % об.

Таблица Г.2 - Метрологические характеристики измерительных каналов параметров газового

потока в условиях эксплуатации

|

Измерительный канал |

Единицы измерений |

Диапазон измерений5’ |

Пределы допускаемой погрешности |

|

Температура |

°C |

от 0 до +300 |

±2 °C (абс.) |

|

Абсолютное давление |

кПа |

от 0 до 120 |

±1,5 % (прив.)4’ |

|

Скорость газового потока |

м/с |

от 1 до 40 |

±1,5 % (отн.) |

|

Объемный расход газового потока 1 ’ |

м3/ч |

от 0,17106 до 2,4106 |

±(8V 2)+ 1,0) % (отн.) 3' |

|

” Расчетное значение с учетом конструкции измерительного сечения дымовой трубы и скорости газового потока от 1 до 40 м/с.

| |||

(рекомендуемое)

Протокол поверки

Наименование СИ:______________________________________________________

Зав. №____________________

Дата выпуска_______________

Регистрационный номер:____________.

Заказчик:__________________________________________________________________________

Серия и номер клейма предыдущей поверки:___________________________________

Дата предыдущей поверки:___________________________________________________

Методика поверки:_________________________________________________________

Основные средства поверки:___________________________________________________

Условия поверки:

температура окружающей среды °C

относительная влажность воздуха %

атмосферное давление кПа

РЕЗУЛЬТАТЫ ПОВЕРКИ

-

1 Результаты внешнего осмотра__________________________________________________

-

2 Результаты опробования

-

2.1 Проверка общего функционирования_________________________________________

-

2.2. Подтверждение соответствия программного обеспечения_________________________

-

2.3 Проверка герметичности пробоотборного зонда с обогреваемой линией__________________

-

3 Результаты определение метрологических характеристик

-

3.1 Результаты определения основной погрешности (по ГСО)_____

-

3.2 Результаты определения погрешности газоаналитических каналов и канала измерений паров

-

воды (по реальной среде)________________________________________

-

3.3 Результаты определение погрешности канала

твердых (взвешенных) частиц (веществ)___________________________________________________

-

3.3 Результаты определение погрешности каналов

температуры, давления, скорости________________________________________________________

Заключение: на основании результатов первичной (или периодической) поверки система признана соответствующим установленным в описании типа метрологическим требованиям и пригодна к применению.

Поверитель:________________

Дата поверки:_______________

20