Методика поверки «ГСОЕИ. Меры плоского угла специальные » (МП 114-233-2018)

Федеральное агентство по техническому регулированию и метрологии

Федеральное государственное унитарное предприятие

«Уральский научно-исследовательский институт метрологии» (ФГУП «УНИИМ»)

Государственная система обеспечения единства измерений

Меры плоского угла специальные

Методика поверки

МП 114-233-2018

Государственная система обеспечения единства измерений

Меры плоского угла специальные

Методика поверки

МП 114-233-2018

Екатеринбург

2019

Предисловие-

1 Разработана: ФГУП «УНИИМ»

-

2 Исполнители: Зав. лабораторией 233

Зам. зав. лабораторией 233

-

3 Утверждена: ФГУП «УНИИМ» «___» _

Шимолин Ю.Р.

Трибушевская Л.А.

2019 г.

Дата введения -«____»____________________2019 г.

Настоящая методика распространяется на меры плоского угла специальные (далее - меры) производства компании HELIOS-PREISSER GmbH, Германия, и устанавливает объем и последовательность операции первичной и периодических поверок.

Интервал между поверками - два года.

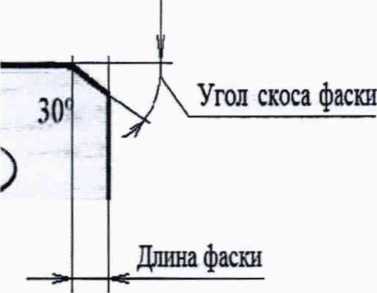

Внешний вид и расположение поверхностей меры приведены на рисунке 1.

Основные метрологические и технические характеристики мер приведены в таблице 1.

И - измерительные поверхности;

И1, И2, ИЗ, И4 - основные измерительные поверхности

Рисунок 1 - Внешний вид и расположение и обозначение поверхностей меры

Таблица 1 - Метрологические и технические характеристики мер

|

Наименование |

Значение |

|

Допуск перпендикулярности основных измерительных поверхностей (граней), минута |

±5 |

|

Номинальные значения углов скоса фасок, градус |

30, 45, 60 |

|

Допускаемые отклонения углов скоса фасок от номинальных значений, минута |

±5 |

|

Номинальная длина фасок, мм |

5 |

|

Допускаемое отклонение длины фаски от номинального значения, мм |

±0,02 |

|

Параметр шероховатости Ra измерительных поверхностей, мкм, не более |

0,8 |

|

Параметр шероховатости Ra нерабочих поверхностей, мкм, не более |

1,2 |

|

Допуск плоскостности измерительных поверхностей, мкм, не более |

3 |

|

Допуск плоскостности базовой поверхности, мкм, не более |

6 |

|

Допуск перпендикулярности базовой поверхности относительно измерительных, минута, не более |

8 |

В настоящей методике использовались ссылки на следующие документы: Приказ Минпромторга России от 02.07.2015

№ 1815

ГОСТ 1012-2013

ГОСТ 3749-77

ГОСТ 8026-92

ГОСТ 8074-82

«Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке» (Зарегистрировано в Минюсте России 04.09.2015 N 38822).

Бензины авиационные. Технические условия Угольники поверочные 90°. Технические условия Линейки поверочные. Технические условия

Микроскопы инструментальные. Типы, основные параметры и размеры. Технические требования

ГОСТ 9038-90

ГОСТ 9378-93

ГОСТ 19300-86

ГОСТ 20010-93

ТУ 3-3.2123-88

Меры длины концевые плоскопараллельные. Технические условия Образцы шероховатости поверхности (сравнения). Общие технические

условия

Средства измерений шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры Перчатки резиновые технические. Технические условия

Пластины стеклянные для интерференционных измерений типа ПИ 60

Примечание - При использовании настоящей методики целесообразно проверить действие ссылочных документов на 1 января текущего года. Если ссылочный документ заменен (изменен), то при пользовании настоящей методикой следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то раздел, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

2 Операции и средства поверки-

2.1 При проведении поверки должны быть выполнены операции, указанные в таблице 3.

Таблица 2 - Операции поверки

|

Наименование операции |

Номер пункта методики |

Обязательность проведения операции при | |

|

первичной поверке и после ремонта |

периодической поверке | ||

|

Внешний осмотр |

6.1 |

Да |

Да |

|

Проверка размагниченности |

6.2 |

Да |

Да |

|

Определение шероховатости поверхностей |

6.3 |

Да |

Нет |

|

Определение отклонения от перпендикулярности базовой поверхности относительно измерительных |

6.4 |

Да |

Нет |

|

Определение отклонений от плоскостности измерительных и базовой поверхностей |

6.5 |

Да |

Да |

|

Определение отклонений от номинальных значений углов скоса фасок |

6.6 |

Да |

Да |

|

Определение отклонения от перпендикулярности основных измерительных поверхностей (граней) |

6.7 |

Да |

Да |

|

Определение отклонений длины фаски от номинальной |

6.8 |

Да |

Да |

2.2 При проведении поверки должны применяться средства поверки, указанные в таблице 3.

МП 114-233-2018

-

2.3 Допускается применение средств поверки, отличающихся от приведенных в таблице 3, но обеспечивающих определение метрологических характеристик мер с требуемой точностью.

Таблица 3 - Средства поверки

|

Номер пункта методики |

Наименование эталонного средства измерений или вспомогательного средства поверки, номер документа, регламентирующего технические требования к средству, его метрологические характеристики |

|

6.2 |

Частицы из низкоуглеродистой стали массой (0,1 - 0,2) г. |

|

6.3 |

Образцы шероховатости поверхности по ГОСТ 9378 с параметром шероховатости Ra равным 0,8; 1,2 мкм или профилометр степени точности 2 по ГОСТ 19300. |

|

6.4 |

Микроскоп инструментальный по ГОСТ 8074, диапазон измерений плоских углов окулярной угломерной головкой от 0 до 360°, Д=±Г; диапазон измерений длины от 0 до 25 мм, Д=±3 мкм. |

|

6.5 |

Меры длины концевые плоскопараллельные 3 класса точности по ГОСТ 9038; линейка типа ЛД КТО по ГОСТ 8026; пластина плоская стеклянная ПИ 60, отклонение от плоскостности рабочих граней не более 0,09 мкм |

|

6.6, 6.7, 6.8 |

Микроскоп инструментальный по ГОСТ 8074, диапазон измерений плоских углов окулярной угломерной головкой от 0 до 360°, Д=±Г; диапазон измерений длины от 0 до 25 мм, Д=±3 мкм. |

2.4 Эталоны, применяемые для поверки, должны быть аттестованы и иметь действующие свидетельства об аттестации, средства измерений - поверены и иметь действующие свидетельства о поверке.

3 Требования к квалификации поверителей-

3.1 К проведению поверки допускаются лица, имеющие образование не ниже среднего технического, работающие в метрологической службе предприятия, аккредитованного на право поверки средств измерений геометрических величин.

-

4.1 При подготовке к проведению поверки следует соблюдать правила пожарной безопасности, установленные для работы с легковоспламеняющимися жидкостями, к которым относится авиационный бензин по ГОСТ 1012, используемый для промывки.

-

4.2 Авиационный бензин хранят в металлической посуде, плотно закрытой металлической крышкой, в количестве не более однодневной нормы, требуемой для промывки.

-

4.3 Промывку, при необходимости, следует проводить в резиновых технических перчатках типа II по ГОСТ 20010.

-

5.1 При проведении поверки должны быть соблюдены следующие условия:

-

5.1.1 Температура воздуха в помещении, в котором проводят поверку, должна быть (20±3) °C.

-

5.1.2 Скорость изменения температуры во время поверки не должна превышать 0,5 °С/ч.

-

5.1.3 Относительная влажность воздуха не более 80 %.

-

-

5.2 Перед проведением поверки необходимо выполнить следующие подготовительные работы.

-

5.2.1 Мера, при необходимости, должна быть тщательно промыта авиационным бензином или другим обезжиривающим средством, протерта сухой салфеткой и выдержана в помещении, где проводят поверку, не менее 2 ч.

-

6 Проведение поверки

-

6.1.1 При внешнем осмотре проверяют внешний вид, комплектность и маркировку.

-

6.1.2 На поверхности меры при первичной поверке не должно быть царапин, вмятин и других дефектов, снижающих качество. У мер, находящихся в эксплуатации, на базовой и измерительных поверхностях, в том числе в зоне перехода фасок в измерительную поверхность, не должно быть дефектов, которые отрицательно влияют на использование мер. Допускаются на измерительных и базовой поверхностях царапины, не влияющие на отклонения угла скоса фаски от номинального значения и от плоскостности.

-

6.1.3 На верхней поверхности меры должны быть нанесены логотип производителя, идентификационный номер и номинальные значения углов скоса фасок.

-

6.1.4 Комплектность меры должна соответствовать указанной в паспорте.

-

6.2.1 Размагниченность мер проверяют опробованием на мелких частицах из низкоуглеродистой стали массой от 0,1 до 0,2 г. Частицы не должны прилипать к поверхностям меры.

-

6.3.1 При первичной поверке шероховатость базовой и рабочих поверхностей мер определяют визуальным сравнением с образцами шероховатости или с аттестованными образцовыми деталями, изготовленными из стали.

-

6.3.2 Так же возможно определить шероховатость поверхности профилометром степени точности 2 по ГОСТ 19300. Измерения проводят не менее чем на трех участках.

-

6.3.3 Параметр шероховатости Ra должен быть не более 0,8 мкм для измерительных поверхностей и 1,2 мкм для базовой.

-

6.4.1 Меру устанавливают на координатный стол микроскопа таким образом, чтобы можно было наблюдать грань, принадлежащую базовой поверхности. Перемещением тубуса микроскопа и диоптрийного кольца наводят окуляр на резкое изображение контура меры. Микроскопом, согласно руководству по эксплуатации, проводят измерения угла между гранью, принадлежащей базовой поверхности, и перпендикулярной к ней - измерительной поверхности. Таким образом проводят измерения для каждой измерительной грани. Значения отклонений значения угла от 90° не должно превышать 8'.

-

6.5.1 Отклонение от плоскостности измерительных и базовой поверхностей мер определяют методом сличения «на просвет» с поверхностью лекальной линейки.

-

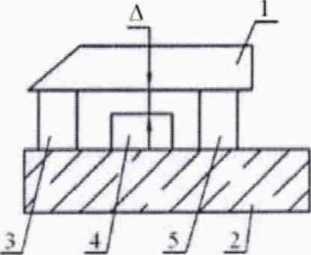

6.5.2 Для определения отклонения от прямолинейности методом «на просвет» на поверяемую меру помещают лекальную линейку. Размер просвета определяют визуально сравнением с «образцом просвета» в диапазоне угла наклона линейки ±15° от среднего положения. «Образец просвета» (рисунок 2) состоит из лекальной линейки 1, плоской стеклянной пластины 2 и мер длины концевых плоскопараллельных (далее - меры) 3,4, 5. Причем меры 3 и 5 имеют одинаковый размер, а мера 4 меньше их на длину, соответствующую воспроизводимому просвету.

1 - лекальная линейка; 2 - плоская стеклянная пластина; 3, 5, 4 - меры длины концевые плоскопараллельные; А- значение просвета

Рисунок 2 - Образец для определения значения просвета.

-

6.5.3 Линейку лекальную прикладывают по диагоналям рабочей и измерительных поверхностей.

-

6.5.4 Значения просвета не должны превышать значений отклонений от плоскостности, приведенных в таблице 1.

-

6.6.1 Действительные значения углов проверяют с помощью микроскопа.

-

6.6.2 Меру устанавливают базовой поверхностью на координатный стол микроскопа. Перемещением тубуса микроскопа и диоптрийного кольца наводят окуляр на резкое изображение контура меры.

-

6.6.3 Микроскопом, согласно паспорту (руководству по эксплуатации), проводят измерения углов скоса фасок (И1 - И12; И2 - И23; ИЗ - И34; И4 - И1). Каждый угол измеряют три раза.

-

6.6.4 По результатам измерений вычисляют среднее арифметическое значение каждого угла и определяют отклонения среднего значения от номинального значения.

-

6.6.5 Отклонение среднего значения угла от номинального значения угла должны быть в диапазоне ±5'.

-

6.7.1 Отклонения от перпендикулярности основных измерительных поверхностей определяют с помощью микроскопа.

-

6.7.2 Меру устанавливают базовой поверхностью на координатный стол микроскопа. Перемещением тубуса микроскопа и диоптрийного кольца наводят окуляр на резкое изображение контура меры.

-

6.7.3 Микроскопом, согласно паспорту (руководству по эксплуатации), проводят измерения углов между основными измерительными поверхностями (И1 - И2; И2 - ИЗ; ИЗ - И4). Каждый угол измеряют три раза.

-

6.7.4 По результатам измерений вычисляют отклонения от перпендикулярности основных граней.

-

6.7.5 Отклонение от перпендикулярности основных граней должны быть в диапазоне ±5'.

-

6.7.6 Операцию допускается совмещать с 6.6.

-

6.8.1 Отклонения длины фаски от номинальной определяют с помощью микроскопа.

-

6.8.2 Меру устанавливают базовой поверхностью на координатный стол микроскопа. Перемещением тубуса микроскопа и диоптрийного кольца наводят окуляр на резкое изображение контура меры.

-

6.8.3 Микроскопом, согласно паспорту (руководству по эксплуатации), проводят измерения длины фаски (прилегающего катета к углу скоса фаски). Для этого совмещают визирную линию микроскопа с ребром измерительной поверхности, прилегающей к фаске и противолежащей относительно угла фаски (И4 для угла 60°; ИЗ для угла 30°; И2, И1 для угла 45°). Измеряют расстояние от грани до вершины угла.

-

6.8.4 По результатам измерений вычисляют отклонения длины фаски от номинального значения.

-

6.8.5 Отклонения длины фаски от номинальной должны быть в диапазоне ±0,02 мм.

-

7.1 По результатам поверки оформляется протокол поверки произвольной формы.

-

7.2 Положительные результаты поверки линейки оформляются согласно Приказу Минпромторга России от 02.07.2015 N 1815 "Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке" выдачей свидетельства о поверке.

-

7.3 Отрицательные результаты поверки линейки оформляются согласно Приказу Минпромторга России от 02.07.2015 N 1815 "Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке" выдачей извещения о непригодности с указанием причин непригодности.

Зав. лабораторией 233 ФГУП «УНИИМ»

Зам. зав. 233 лабораторией ФГУП «УНИИМ»

Ю.Р. Шимолин

Л.А. Трибушевская

|

Номера листов (страниц) |

Всего ли-стов (страниц) в до-кум. |

№ докум. |

Входящий № сопроводительного докум. и дата |

Подпись |

Дата | |||

|

Измененных |

Замененных |

Новых |

Аннулированных | |||||

7