Методика поверки «Системы оптические координатно-измерительные ZEISS T-SCAN » (МП АПМ 33-19)

УТВЕРЖДАЮ

Генеральный директор

Системы оптические координатно-измерительные ZEISS T-SCAN

МЕТОДИКА ПОВЕРКИ МП АПМ 33-19г. Москва, 2019 г.

1 Методика поверки

Настоящая методика поверки распространяется на системы оптические координатноизмерительные ZEISS T-SCAN, производства «Carl Zeiss Optotechnik GmbH», Германия (далее - системы) и устанавливает методику их первичной и периодической поверки.

Интервал между поверками - 1 год.

2 Операции поверки

При проведении поверки должны выполняться операции, указанные в таблице 1. Таблица 1.

|

№№ пункта |

Наименование операции |

Проведение операций при | |

|

первичной поверке |

периодической поверке | ||

|

8.1. |

Внешний осмотр |

Да |

Да |

|

8.2. |

Опробование, проверка работоспособности функциональных режимов, идентификация программного обеспечения |

Да |

Да |

|

8.3. |

Определение абсолютной погрешности измерений геометрических параметров объектов |

Да |

Да |

3 Средства поверки

При проведении поверки должны применяться эталоны и вспомогательные средства поверки, приведённые в таблице 2.

Таблица 2.

|

№ пункта документа по поверке |

Наименование эталонов, вспомогательных средств поверки и их основные метрологические и технические характеристики |

|

8.1. 8.2. |

Эталоны не применяются |

|

8.3. |

|

Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик, поверяемых СИ с требуемой точностью.

4 Требования к квалификации поверителей

К проведению поверки допускаются лица, изучившие эксплуатационную документацию на приборы и средства поверки, и аттестованные в качестве поверителя средств измерений в установленном порядке.

5 Требования безопасности

При проведении поверки, должны соблюдаться требования по технике безопасности согласно эксплуатационной документации на приборы и поверочное оборудование, правила по технике безопасности, которые действуют на месте проведения поверки.

6 Условия проведения поверки

При проведении поверки в лаборатории должны соблюдаться следующие нормальные условия измерений:

-

- температура окружающей среды, °C от +18 до +28;

-

- изменение температуры окружающей среды во время измерений не более, °С/ч 2.

7 Подготовка к поверке

Перед проведением поверки должны быть выполнены следующие подготовительные работы:

-

- приборы и средства поверки должны быть выдержаны на рабочем месте до принятия ими температуры окружающей среды, но не менее 4 часов;

-

- проверить наличие действующих свидетельств о поверке на средства поверки;

-

- систему и средства поверки привести в рабочее состояние в соответствии с их эксплуатационной документацией, провести необходимые настройки измерений.

-

8 Проведение поверки

8.1 Внешний осмотр

При внешнем осмотре должно быть установлено соответствие системы следующим требованиям:

-

- отсутствие механических повреждений и других дефектов, влияющих на эксплуатационные и метрологические характеристики системы;

-

- наличие маркировки и комплектности согласно требованиям эксплуатационной документации на систему.

Если хотя бы одно из перечисленных требований не выполняется, прибор признают непригодным к применению, дальнейшие операции поверки не производят.

8.2 Опробование, проверка работоспособности функциональных режимов, идентификация программного обеспечения

8.2.1 При опробовании должно быть установлено соответствие системы следующим требованиям:

-

- отсутствие качки и смещений неподвижно соединённых деталей и элементов;

-

- плавность и равномерность движения подвижных частей;

-

- правильность взаимодействия с комплектом принадлежностей;

-

- работоспособность всех функциональных режимов и узлов.

-

8.2.2 Проверку идентификационных данных программного обеспечения (далее - ПО) проводить следующими образами:

Для определения версии CALYPSO:

Запустить ПО «CALYPSO», в русскоязычной версии программы в главном меню в правой части панели инструментов найти вкладку «?», открыть пункт «О ...». Для англоязычной версии в главном меню в правой части панели инструментов найти вкладку «?», открыть пункт «About». В открывшемся диалоговом окне будет отображена версия программного обеспечения «».

Для определения версии соНпЗР:

Запустить ПО «colin3D», в русскоязычной версии программы в главном меню в правой части панели инструментов найти вкладку «Помощь», открыть пункт «О colin3D...». Для англоязычной версии в главном меню в правой части панели инструментов найти вкладку «Help», открыть пункт «About colin3D». В открывшемся диалоговом окне будет отображена версия программного обеспечения «colin3D».

Данные, полученные по результатам идентификации ПО, должны соответствовать таблице

3.

Таблица 3

|

Идентификационные данные (признаки) |

Значение | |

|

Идентификационное наименование ПО |

CALYPSO |

Colin3D |

|

Номер версии (идентификационный номер) ПО, не ниже |

5.0 |

4.0 |

Если хотя бы одно из перечисленных требований не выполняется, прибор признают непригодным к применению, дальнейшие операции поверки не производят.

8.3 Определение абсолютной погрешности измерений геометрических параметров объектов Допускается определение абсолютной погрешности измерений двумя методами: с помощью меры с шарообразными элементами или с помощью мер длины концевых плоскопараллельных.

Определение абсолютной погрешности измерений геометрических параметров объектов с помощью меры с шарообразными элементами из комплекта мер для поверки установок координатно-измерительных Carl Zeiss основано на измерении расстояния между центрами двух её сфер.

Для определения параметра погрешности при измерении длины D, между центрами измеряемых сфер, рассчитываются для каждой контролируемой длины от контрольных точек для всех единичных видов путем подгонки по методу наименьших квадратов с произвольным радиусом. Исходя из геометрии сферы, находится положение точки центра сферы. Измеренное расстояние между центрами двух сфер и будет межцентровое расстояние ЬИзм.

Параметр погрешности при измерении длины D определяется путем нахождения разности между измеренным значением межцентрового расстояния Ьиз.м. и его действительным значением Ьдейств., согласно формуле:

D = Пизм. “ Идейств-

Этот параметр должен быть проверен во всем измерительном объеме при положении меры в семи различных позициях.

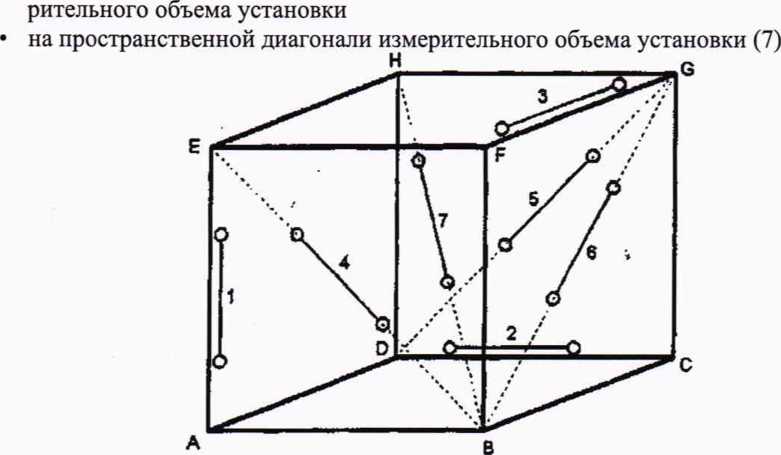

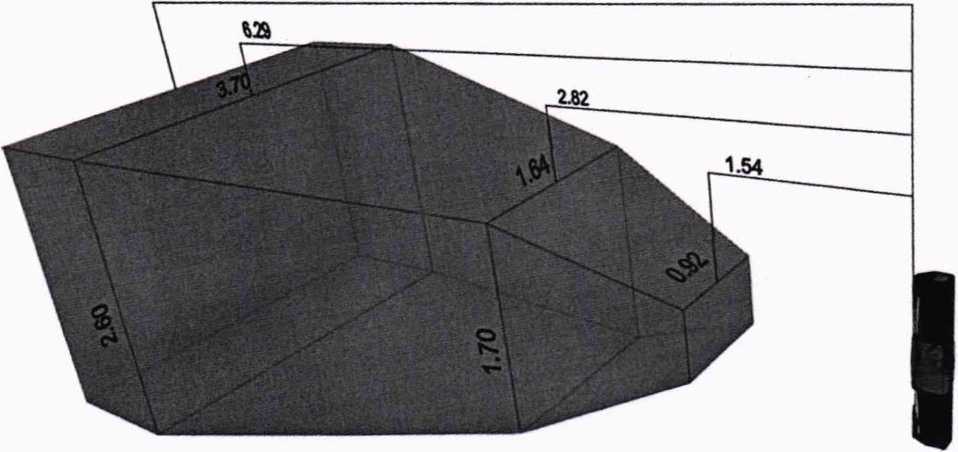

Рекомендуется нижеследующая ориентация установки относительно меры (Рисунок 1):

-

• параллельно кромкам измерительного объема установки (1, 2 и 3)

-

• на плоскостной диагонали передней (4), задней (5) и боковой плоскости (6) изме-

Рисунок 1. Рекомендация по взаимному расположению меры относительно установки при определении параметра погрешности при измерении длины D.

Результаты поверки системы признаются положительными, если ни одно из отклонений параметра погрешности при измерении длины не превысит максимально допустимое значение отклонения по абсолютной величине указанное в Приложении А. При наличии хотя бы одного превышения, следует повторить измерение на этой позиции еще раз. В противном случае, считается, что система не прошла поверку.

Определение абсолютной погрешности измерений геометрических параметров объектов с помощью мер длины концевых плоскопараллельных основано на определении длины меры в процессе сканирования и сравнении с её номинальным значением.

Концевая мера длины с номинальным значением от 500 мм до 1000 мм устанавливается и закрепляется на штативе или рейкодержателе в измерительном объёме и сканируется в семи различных позициях. Рекомендуемая схема расположения мер приведена на рисунке 1.

Параметр погрешности при измерении длины D определяется путем нахождения разности между измеренным значением меры длины концевой плоскопараллельной LH3M. и её действительным значением Ьдейств., согласно формуле:

D — Ъизм. “ 1<действ»

Результаты поверки системы признаются положительными, если ни одно из отклонений параметра погрешности при измерении длины не превысит максимально допустимое значение отклонения по абсолютной величине указанное в Приложении А. При наличии хотя бы одного превышения, следует повторить измерение на этой позиции еще раз. В противном случае, считается, что система не прошла поверку.

Если требование данного пункта не выполняется, систему признают непригодной к применению, дальнейшие операции поверки не производят.

9 Оформление результатов поверки

-

9.1 Результаты поверки оформляются протоколом, составленным в виде сводной таблицы результатов поверки по каждому пункту раздела 8 настоящей методики поверки.

-

9.2 При положительных результатах поверки систему признают годной к применению и оформляют свидетельство о поверке установленной формы. В свидетельстве о поверке указываются заводские номера всех элементов системы. Знак поверки наносится на свидетельство о поверке в виде наклейки и / или поверительного клейма.

-

9.3 При отрицательных результатах поверки систему признают непригодной к применению и оформляют извещение о непригодности установленной формы с указанием основных причин.

К.А. Ревин

Руководитель отдела ООО «Автопрогресс-М»

Приложение А

(Обязательное)

Метрологические характеристики

Таблица А.1 - Метрологические характеристики

|

Наименование характеристики |

Значение | ||

|

Модификация |

ZEISS T-SCAN CS+ |

ZEISS T-SCAN 20 |

ZEISS T-SCAN LV |

|

Пределы допускаемой абсолютной погрешности линейных измерений, мкм |

±(50+50 L/1000), гдеЬ- |

±(40+40 L/1000), длина объекта в милл! |

±(110+25 L/1000), 1метрах |

|

Диапазон измерений!), мм |

от 0 до 2000 |

от 0 до 3990 |

от 0 до 5990 |

|

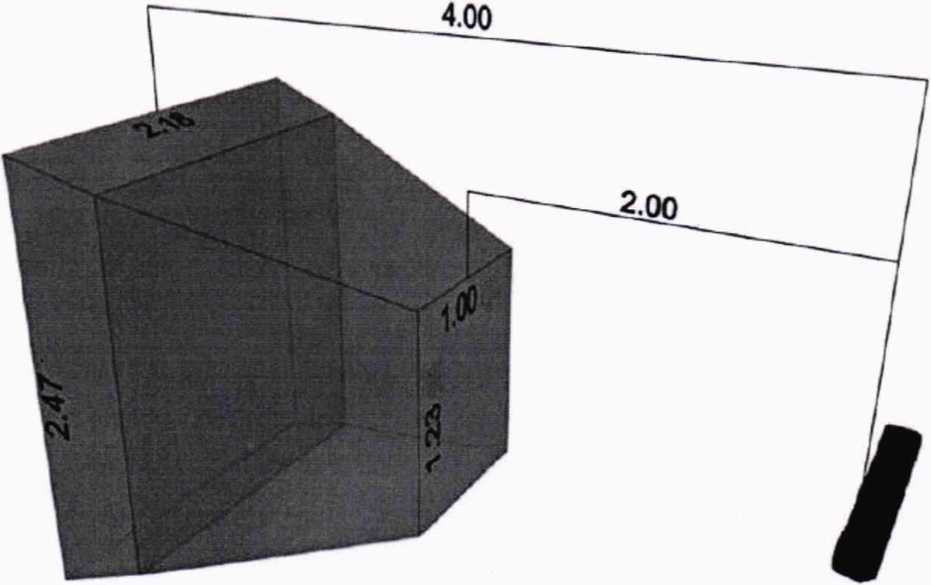

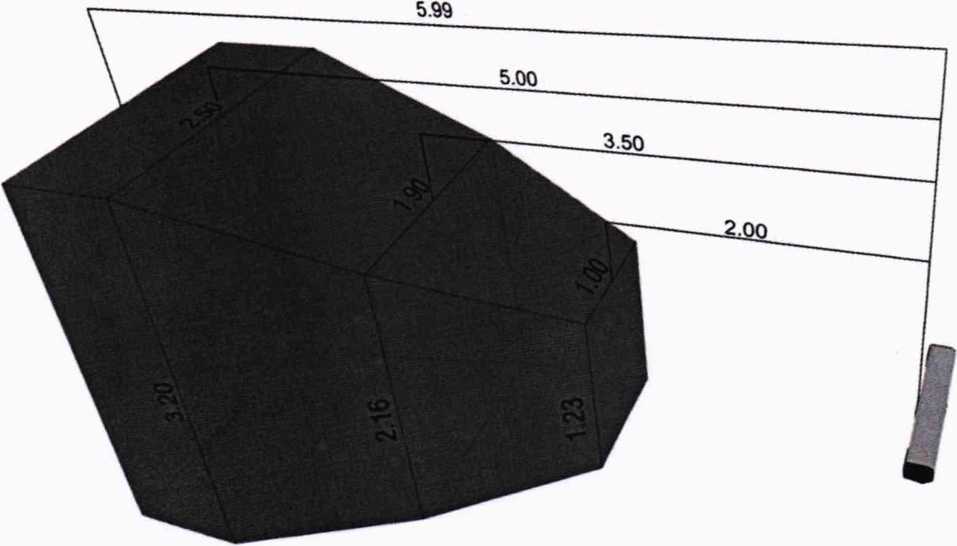

” - объект сканирования должен находиться в измерительном объёме системы оптической координатно-измерительной, являющимся полем зрения оптической системы слежения. Схемы измерительных объёмов приведены на рисунках 12 - 14. Значения указаны в метрах. | |||

Таблица А.2 - Основные технические характеристики

|

Наименование характеристики |

Значение | ||

|

Модификация |

ZEISS T-SCAN CS+ |

ZEISS T-SCAN 20 |

ZEISS T-SCAN LV |

|

Расстояние от оптической системы слежения до измеряемых объектов, м |

от 2 до 4 |

от 2 до 6 |

от 1,5 до 7,5 |

|

Поле зрения оптической системы слежения, мм, не более: |

2466x2178 |

2500x3200 |

3700x2600 |

Рисунок А.1 - Измерительный объем оптической системы слежения ZEISS T-SCAN CS+

7EISST-SCA^2°

й системы с^ениягыз

нй объем оптической

. 2-ИзмеритеПЬН

рисунок А-

7cjSST-SCA^LV

к а __ Измерит' рисунок л-

ельньтй объем

ой системы cne^ ZHS оптической си

7