Методика поверки «Экзаменаторы эталонные I разряда М-055 производства ООО Инженерно-метрологический центр "Микро", г.С.-Петербург» (МП 47965-11)

ФГУП «ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИЧЕСКОЙ СЛУЖБЫ»

ФГУП «вниимс»

УТВЕРЖДАЮ одитель ГЦИ СИ П «ВНИИМС»

п

В.Н. Яншин

<• > 2011 г.

Экзаменаторы эталонные I разряда М-055 производства ООО ИМЦ «Микро», г. Санкт-Петербург

МЕТОДИКА ПОВЕРКИ

МОСКВА

2011

Настоящая методика поверки распространяется на экзаменатор эталонный I разряда

М-055 (далее - экзаменатор) и устанавливает методику его первичной и периодической поверок.

Межповерочный интервал - два года.

-

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ

-

1.1 При проведении поверки должны быть выполнены операции указанные в таблице 1.

-

Таблица 1

|

Наименование операций |

Номер пункта методики поверки |

Основные средства поверки и их нормативно-технические характеристики |

Обязательность проведения операции при | |

|

первичной поверке |

периодической поверке и после ремонта | |||

|

1 |

2 |

3 |

4 |

5 |

|

Внешний осмотр |

5.1 |

Визуально |

Да |

Да |

|

Опробование |

5.2 |

Да |

Да | |

|

Определение отклонения от прямолинейности рабочей поверхности экзаменатора |

5.3 |

Уровень электронный М-050-03 ПГ ±(2+0,01 а)мкм/м, а - диапазон измерений, мкм/м |

Да |

Да |

|

Определение шероховатости рабочей поверхности стола экзаменатора |

5.4 |

Профилометр типа А по ГОСТ 19300-86 |

Да |

Да |

|

Измерение длины рычага |

5.5 |

Плита поверочная Кл.О Высотомер Digimar 817CLM ПГ+Змкм |

Да |

Да |

|

Определение погрешности измерений и проверка диапазона измерений отсчетного устройства |

5.6 |

Меры длины концевые плоскопараллельные 2 разряда МИ 2060-90 Стойка С-1 ГОСТ 1017-70 |

Да |

Да |

|

Проверка вариации показаний отсчетного устройства |

5.7 |

Прибор ППГ-3 0... 10мм |

Да |

Да |

|

Определение абсолютной погрешности экзаменатора |

5.8 |

Расчетным путем |

Да |

Да |

-

1.2 Допускается применять другие вновь разработанные или существующие средства измерения, удовлетворяющие по точности требованиям настоящей методики поверки.

-

1.3 Применяемые средства поверки должны быть поверены и иметь действующие свидетельства о поверке.

-

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

-

2.1 При подготовке к проведению поверки следует соблюдать правила противопожарной безопасности, установленные для работы с легковоспламеняющимися жидкостями, к которым относится бензин, используемый для промывки.

-

2.2 Бензин хранить в металлической посуде, плотно закрытой металлической крышкой, в количестве не более однодневной нормы, требуемой для промывки.

-

2.3 Промывку проводят в резиновых технических перчатках типа II по ГОСТ 20010-93.

-

-

3. УСЛОВИЯ ПОВЕРКИ

3.1 При проведении поверки должны быть соблюдены следующие условия:

-

• температура окружающей среды, °C.............................................20±1;

-

• относительная влажность воздуха, %..........................................58±20;

-

• атмосферное давление, кПа.....................................................101,3±4;

-

3.2 Число измерений в каждой проверяемой точке должно быть не менее трех.

-

4. ПОДГОТОВКА К ПОВЕРКЕ

Перед проведением поверки необходимо:

-

- Ознакомиться с руководством по эксплуатации М-055.000РЭ.

-

- Выдержать экзаменатор в помещении, где будут проводить поверку при температуре, указанной выше, не менее 6 ч.

-

- Установить экзаменатор на жесткое основание (гранитную или чугунную плиту), не подверженное внешним вибрациям.

-

- Подключить оптоэлектронный преобразователь к разъему УЦИ.

-

- Подключить сетевой кабель к разъему сетевого кабеля УЦИ

-

- Обеспечить заземление УЦИ

-

- Включить УЦИ тумблером на задней панели.

-

- Выдержать УЦИ во включенном состоянии при номинальном напряжении не менее 20мин.

-

- Проверить и при необходимости установить значения параметров УЦИ:

-

- Масштаб показаний равен 2.

-

- Значение компенсируемой систематической погрешности Е, равное указанному в паспорте.

-

- Измерительную поверхность стола экзаменатора промыть бензином по ГОСТ 1012 и протереть сухой салфеткой.

-

5. ПРОВЕДЕНИЕ ПОВЕРКИ

-

5.1. Внешний осмотр

Внешний осмотр производится визуально. При внешнем осмотре должно быть установлено:

-

- комплектность экзаменатора в соответствии с эксплуатационной документацией.

-

- отсутствие механических повреждений, влияющих неправильность функционирования и метрологические показатели.

-

5.2. Опробование

5.2.1. При опробовании:

-

- проверить работоспособность экзаменатора при имеющейся возможности изменения показаний ±3000 мкм/м

-

- проверить правильность отображения результата измерений мкм/м.

-

5.3. Определение отклонения от плоскостности рабочей поверхности стола экзаменатора.

Гранитную рабочую поверхность тщательно протереть бензином.

Отклонение от прямолинейности в продольном направлении рабочей поверхности стола определяется электронным уровнем М-050-03 с измерительной кареткой.

Отклонение от прямолинейности не должно превышать 3 мкм.

-

5.4. Определение шероховатости рабочей поверхности стола экзаменатора.

Шероховатость определяют измерением профильным методом по ГОСТ 13300-86 на базовой длине 0,25мм.

Шероховатость по параметру Ra не должна превышать 0,4мкм.

-

5.5. Измерение длины рычага стола.

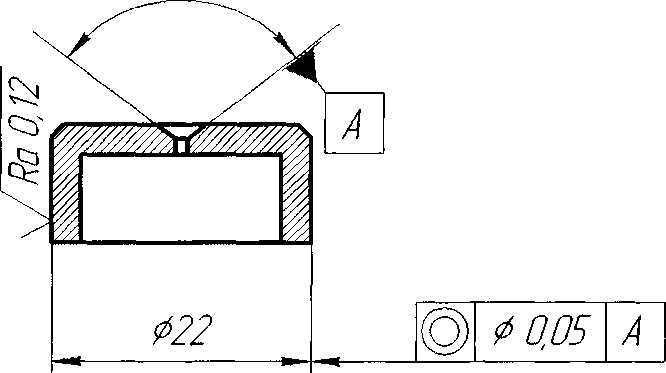

Измерение длины рычага стола производится согласно схемы (Приложение А) в следующей последовательности:

Прикрепить стол экзаменатора к основанию с помощью струбцины

Установить центроискатель (Приложение Б) между кронштейном и оптоэлектронным преобразователем, так, чтобы шарик наконечника преобразователя располагался в коническом гнезде. Закрепить измерительный шток преобразователя с помощью миниатюрной струбцины.

Установить экзаменатор задним торцом на гранитную плиту класса 0.

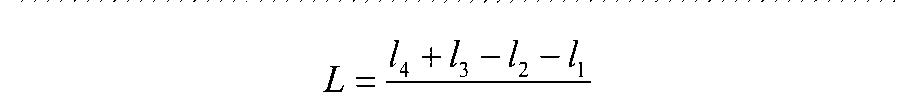

С помощью высотомера со сферическим наконечником измерить расстояния 11, 12,13,14.

Вычислить действительную длину рычага стола

2

Погрешность измерения длины рычага не должна превышать ±0,1 мм.

Действительная длина рычага стола должна соответствовать указанной в паспорте.

-

5.6. Проверка диапазона измерений и определение погрешности измерений отсчетного устройства.

Погрешность и диапазон измерений отсчетного устройства определяется мерами длины концевыми плоскопараллельными 2 разряда.

Оптоэлектронный преобразователь закрепляется в кронштейне стойки С-1 с посадочным диаметром 28мм.

Масштаб показаний устанавливается равный 1.

За начало отсчета принимаются показания отсчетного устройства равное 5мм, где производят обнуление показаний.

Погрешность определяется в 5 контрольных точках равномерно расположенных на диапазоне измерения ± 2мм.

Погрешность отсчетного устройства не должны превышать ±0,Змкм.

-

5.7. Проверка вариации показаний отсчетного устройства.

Оптоэлектронный преобразователь устанавливается в ППГ-3 на пятку №3. За начало отсчета принимаются показания преобразователя равное 5 мм, где производят обнуление показаний.

Вариация показаний проверяется в пяти равномерно расположенных точках диапазона измерений ±2мм, как наибольшая разность показаний при подходе к проверяемым точкам с противоположных сторон.

Вариация показаний не должна превышать 0,2 мкм.

-

5.8. Определение абсолютной погрешности экзаменатора

Погрешность экзаменатора состоит из следующих погрешностей:

51 - аддитивная погрешность от отсчетного устройства

5г - мультипликативная погрешность от неучтенной длины плеча рычага стола, вызванной погрешностью измерения плеча рычага.

51=0,6 мкм/м при погрешности отсчетного устройства, равном 0,3 мкм.

При погрешности измерения плеча рычага равной 0,1 мм относительная погрешность будет = 2 х 10“4

500

Тогда приведенная погрешность на всем диапазоне измерений экзаменатора, равном 3000 мкм/м.

52=ЗООО-2-1О'4=О,6 мкм/м,

Учитывая характер составляющих погрешностей предел абсолютной погрешности экзаменатора выражается следующей формулой:

5=±0,6+2-а-10‘4мкм/м,

где a-измеренное значение

-

6. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

При положительных результатах поверки выдается свидетельство-протокол установленной формы с указанием фактических результатов определения погрешностей прибора, даты и имени поверителя, действующий протокол подтверждается клеймом.

При отрицательных результатах поверки клеймо погашается, выдается извещение о временной непригодности прибора с указанием причин.

Периодичность поверки устанавливается два раза в год. Поверка также необходима после проведения каждого ремонта.

Приложение А

Приложение Б (Центроискатель)