Методика поверки «Система автоматизированная информационно-измерительная «МАРС МЕРА ЗМ»» (МП МАРС МЕРА 3М)

УТВЕРЖДАЮ

Заместитель Генерального

директора ФГУП

«ЦИАМ им.

УТВЕРЖДАЮ Заместитель директора ФГУП«ВНИИМС»

2015 г.

В.Н. Яншин

СОГЛАСОВАНО

Заместитель Генерального

Система автоматизированная информационно-измерительная «МАРС МЕРА ЗМ»

МЕТОДИКА ПОВЕРКИ

МП МАРС МЕРАЗМ

Москва

2015

Содержание

-

2 Поверка модуля измерений силы от тяги двигателя.............................................-

-

3 Поверка модуля измерений давления

-

3.5 Обработка результатов измерений

-

3.5.1 Определение погрешностей измерительного канала полного и статического давлений на входе в двигатель

-

3.5.2 Определение погрешностей измерительного канала давлений газа и жидкостей по тракту

-

4.5.10пределение пределов погрешностей измерительного канала постоянного тока

и измерителього канала электрического сопротивления

-

4.5.2 Определение пределов погрешностей термометров сопротивления и термопары Т-99-3 совместно

-

7 Поверка модуля измерения вибрации

-

7.5 Обработка результатов измерений

-

7.5.1 Определение предела погрешности измерительного канала динамических сигналов,

-

соответствующих виброскоростям на частотах вращения роторов

ОБОЗНАЧЕНИЯ И ТЕРМИНЫ

МИС - модуль измерений силы от тяги двигателя;

МИД - модуль измерений давления;

МИТ - модуль измерений температуры;

МИЧВР - модуль измерений частоты вращения роторов;

МИВ - модуль измерений относительной влажности воздуха;

МИВб - модуль измерений вибрации;

ИК - измерительный канал;

ИВ - измеряемая величина;

ВП - верхний предел измерений;

ПП - первичный преобразователь;

ДМП- динамометрическая платформа;

СКО - среднеквадратическое отклонение случайной величины; РЭ - руководство по эксплуатации.

1 Введение

Настоящая Методика поверки распространяется на систему автоматизированную информационно-измерительную «МАРС МЕРА ЗМ»», предназначенную для испытаний авиадвигателей, и устанавливает методику её первичной и периодических поверок. Методика выполнена в соответствии с Рекомендацией РМГ 51-2002 «ГСОЕИ. Документы на методики поверки средств измерений. Основные положения» и ГОСТ Р 8.596-2002 «ГСОЕИ. Метрологическое обеспечение измерительных систем. Основные положения».

Система автоматизированная информационно-измерительная «МАРС МЕРА ЗМ»» (далее Система) проектировалась из компонентов, изготавливаемых различными производителями и принимаемая как законченное изделие непосредственно на месте эксплуатации (измерительная система ИС-2 по ГОСТ Р 8.596-2002).

Система состоит из:

-

- модуля измерений силы от тяги двигателя (МИС);

-

- модуля измерений массового расхода топлива (МИРТ);

-

- модуля измерений давления газа (воздуха) и жидкостей (МИД);

-

- модуля измерений температур газа (воздуха), жидкостей (МИТ);

-

- модуля измерений относительной влажности воздуха (МИВ);

-

- модуля измерений частоты вращения роторов (МИЧВР);

-

- модуля измерений вибрации (МИВб).

Модули МИС, МИД, МИРТ поверяются комплектно путем подачи на входы их измерительных каналов (ИК) эталонных сигналов. Модули МИТ (ИК на базе термометров сопротивления) поверяются поэлементно, при этом отдельно определяются погрешности электронной части ИК (на стенде) и датчиков (в лаборатории).

В модулях МИТ (ИК на базе блока термопар), МИВб и МИЧВР поверяются только электронные части ИК. Соответствующие датчики установлены на двигателе и не входят в состав системы.

Для оценки погрешностей ИК с датчиками, установленными на двигателе, определяют погрешности последних, а именно: погрешности блока термопар и датчиков вибрации определяются на основании данных Свидетельств о поверке. Погрешностями датчиков частоты вращения пренебрегают.

Пределы погрешностей ИК модулей определяются соответствующим суммированием найденных составляющих погрешностей.

Суммарная погрешность ИК всех модулей системы определяется при нормальных условиях в соответствии с ГОСТ 8.395-80 «ГСИ. Нормальные условия при поверке. Общие требования» и в предположении, что распределение составляющих погрешностей близко к нормальному распределению. Численное значение суммарной погрешности для этих условий совпадает со значением основной погрешности измерений и должно соответствовать требованиям ОСТ 1 01021-93. Значения погрешностей, полученные при поверке, заносятся в протоколы (Приложение 1).

К проведению поверки допускаются лица не моложе 18 лет, прошедшие обучение в Академии стандартизации, метрологии и сертификации на право поверки измерительных каналов информационно - измерительных систем, имеющие действующее удостоверение. К проведению поверки допускаются лица, ознакомившиеся с указаниями по технике безопасности, изложенными в инструкции 081-0953.

При разработке Методики поверки Системы использовались следующие документы:

ГОСТ Р ИСО 5725 -2002 Точность (правильность и прецизионность) методов и результатов измерений;

ГОСТ 8.596-2002 Государственная система обеспечения единства измерений. Метрологическое обеспечение измерительных систем. Основные положения;

- ГОСТ 22520-85 Датчики давления, разрежения и разности давлений с электрическими аналоговыми выходными сигналами ГСП. Общие технические условия»;

-

- ГОСТ 8.009-84 Государственная система обеспечения единства измерений. Нормируемые метрологические характеристики средств измерений;

-

- ГОСТ Р 8.736-2011 Государственная система обеспечения единства измерений. Измерения прямые многократные. Методы обработки результатов измерений. Основные положения;

-

- ГОСТ Р 8. 624 - 2006 Термометры сопротивления из платины, меди и никеля. Методика поверки;

-

- ГОСТ 6651-2009 ГСИ. Термопреобразователи сопротивления из платины, меди и никеля. Общие технические требования и методы испытаний;

-

- ГОСТ Р 8.585-2001 Государственная система обеспечения единства измерений. Термопары. Номинальные статические характеристики преобразования;

-

- ГОСТ 8.338-2002 Государственная система обеспечения единства измерений. Преобразователи термоэлектрические. Методика поверки;

-

- ГОСТ 8.129-99 Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений времени и частоты;

ГОСТ Р 12.1.019-2009 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты;

-

- ОТУ-2012 Общие технические условия на изготовление, ремонт, приёмку и поставку авиационных серийных двигателей для воздушных судов;

-

- ОСТ 1 010021-93 Стенды испытательные авиационных газотурбинных двигателей. Общие требования;

-

- ОСТ 1 02517-84 ОСОБИ. Силоизмерительные Системы испытательных стендов. Методика поверки;

-

- ОСТ 1 02677-89 ОСОБИ. Силоизмерительные Системы испытательных стендов газотурбинных двигателей. Общие требования к поверочным и стендовым градуировочным устройствам»;

-

- ОСТ 1 02555-85 Система измерения расхода воздуха с коллектором на входе авиационных ГТД при стендовых испытаниях. Общие требования;

МИ 2070-90 Государственная система обеспечения единства измерений. Государственная поверочная схема для средств виброперемещения, виброскорости и виброускорения в диапазоне частот (3*10е-1 - 2*10е4) Гц;

-

- МИ 3290-2010 ГСОЕИ. Рекомендации по подготовке, оформлению и рассмотрению материалов испытаний средств измерений в целях утверждения типа;

-

- МИ 677-84 Преобразователи давления измерительные электрические ИПД и комплексы для измерения давления цифровые ИПДЦ. Методы поверки.

-

- РМГ 51-2002 ГСОЕИ. Документы на методики поверки средств измерений. Основные положения;

-

- РМГ 29-99 ГСОЕИ. Метрология. Основные термины и определения;

Интервал между поверками Систем- 1 год.

1.1 Опробование

-

1.1.1 При опробовании системы необходимо:

-

- включить систему, подав напряжение питания на все ее компоненты;

-

- запустить ПО .

-

1.1.2 Выбрать один из ИК системы. Нажать кнопку «Градуировка» в строке, соответствующей выбранному ИК. Подать на вход выбранного ИК значение физической величины в пределах диапазона измерений ИК.

-

1.1.3 Изменять в сторону увеличения и/или уменьшения значение физической величины в пределах диапазона измерений ИК. Контролировать в окне « текущее значение» изменение значения физической величины.

-

1.1.4 Результаты опробования считать положительными, если при изменении значения физической величины происходит изменение показаний в окне « текущее значение» выбранного ИК системы.

-

2 Поверка модуля измерений силы от тяги двигателя

2.1 Операции и средства поверки

Последовательность операций и применяемые при этом средства поверки МИС приведены в таблицах 1,2.

Таблица 1

|

Наименование операций поверки |

Номер пункта МП |

Проведение операции при | |

|

первичной поверке |

периодической поверке | ||

|

1 |

2 |

3 |

4 |

|

1 Внешний осмотр |

2.3 |

+ |

+ |

|

2 Опробование |

2.3 |

+ |

+ |

|

3 Определение (контроль) метрологических характеристик |

2.4 |

+ |

+ |

|

3.1 Определение порога реагирования МИС |

2.4.1 |

+ |

+ |

|

3.2 Определение случайной составляющей |

2.4.2 |

+ |

+ |

|

погрешности МИС 3.3 Определение систематической составляющей |

2.4.3 |

+ |

+ |

|

погрешности МИС 3.4 Определение суммарной погрешности МИС |

2.4.4 |

+ |

+ |

Таблица 2

|

Номер пункта МП |

Наименование и тип основного или вспомогательного средства поверки, обозначение нормативного документа, регламентирующего технические требования и (или) метрологические и основные технические характеристики средства поверки |

|

2.3, 2.4 |

Тензорезисторный датчик силы типа С-2, диапазон измерения от 0 до 20 тс, комбинированная погрешность 0,02/0,04 % РКП,, совместно с прибором весоизмерительным типа Микросим-06 Гири массой 100 кг по ГОСТ 7328-2001. Уровень рамный (брусковый) по ГОСТ 9392-89 Комплект градуировочных грузов 4 класса по ГОСТ OIML R111-1-2009 Термометр жидкостной стеклянный технический по ГОСТ 28498-90, диапазон измерения от 0 до 100 °C, класс точности. 1 Разновесы 4 класса по ГОСТ 7328-2001 |

|

2.5 |

ОСТ 1 01021-93 |

Примечание. Допускается применять другие средства измерений, удовлетворяющие по точности требованиям настоящей методики.

2.2 Требования безопасности и условия поверки

При проведении поверки МИС должны соблюдаться требования по технике безопасности производственной санитарии и охране окружающей среды, изложенные в Руководстве по эксплуатации системы «МАРС МЕРА ЗМ».

При проведении поверки должны соблюдаться следующие условия:

-

- температура окружающей среды, К (°C)

от 253 до 313

от 283 до 303 (от 10 до 30);

от 96 до 104 (от 720 до 780);

не более 80;

в испытательном боксе..................................................

( от минус 20 до плюс 40);

в пультовой......................................................................

-

- атмосферное давление, кПа (мм рт. ст.)......................

-

- относительная влажность, %........................................

-

- напряжение питающей сети, В................................. от 187 до 242;

-

- частота питающей сети, Гц................................... от 49 до 51;

- отсутствие ударных и вибрационных воздействий на измерительные модули в момент отсчета и регистрации их показаний.

Примечание. При проведении поверочных работ условия окружающей среды рабочих эталонов должны соответствовать требованиям, указанным в их инструкциях по эксплуатации.

2.3 Подготовка к поверке

- Тензорезисторный датчик силы типа С-2 совместно с прибором весоизмерительным типа Микросим-06 поверить в органах Госстандарта или в другой организации, аккредитованной на право поверки силоизмерительных Систем.

-

- Обеспечить в испытательном боксе и пультовой требуемые условия для поверки, указанные в разделе 2.2.

-

- Проверить техническое состояние и подготовить МИС к работе в соответствии с инструкцией ИТ 00.03.(Приложение Б рисунок 1).

-

- Проверить наличие соответствующей подгрузки.

-

- Проверить правильность функционирования МИС путём нагружения МИС при помощи комплекта градуировочных гирь и рычага несколькими (не менее 3-х) контрольными нагрузками в пределах её рабочего диапазона. Зарегистрировать показания МИС на контрольных нагрузках и условный ноль до нагружения и после разгрузки МИС.

-

- Смонтировать тензорезисторный датчик силы типа С-2 (эталонный динамометр) в силовую цепочку нагружения вдоль оси двигателя в соответствии с требованиями проекта и ОСТ 102677-89. В силовую цепь вместо эталонного динамометра установить временно имитатор динамометра.

-

- Обеспечить переговорную связь между оператором, обеспечивающим нагружение, и оператором МИС.

-

- Обеспечить напряжением питания МИС и прибор весоизмерительный типа Микросим-06.

-

- Подвесить в районе расположения эталонного динамометра ртутный термометр.

2.4 Проведение поверки

-

2.4.1 Внешний осмотр

-

2.4.1.1 Проверить комплектность модуля и его соответствие требованиям конструкторской документации.

-

2.4.1.2 Проверить правильность электрического и механического монтажа модуля.

-

2.4.1.3 Проверить отсутствие механических повреждений элементов модуля.

-

-

2.4.2 Опробование

-

2.4.2.1 Проверить правильность функционирования МИС путём его нагружения вдоль оси двигателя последовательно нагрузками 0,3; 0,5; 0,8 и 1,1 Rmax с остановкой на каждой нагрузке и выдержкой от 2-х до 3-х минут. Осмотреть элементы силовой цепочки на предмет отсутствия механических повреждений и ослабления элементов крепления. При обнаружении неисправностей провести работы по их устранению.

-

2.4.2.2 После снятия нагрузки демонтировать имитатор динамометра и смонтировать вместо него эталонный динамометр. При этом один конец динамометра не соединять в силовую цепь нагружения.

-

-

2.4.3 Определение (контроль) метрологических характеристик

-

2.4.3.1 Определение порога реагирования

-

Порог реагирования определяется при действии на ДМП сил, равных 0,1 Rmax и 1,0 Rmax (Rmax - максимальная сила измеряемая МИС).

Порядок выполнения операции: при приложении к ДМП при помощи рычага и гирь последовательно указанных сил положить на грузоприёмное устройство рычага плавно (без толчков) такое количество дополнительных гирь, при котором показания МИС устойчиво увеличиваются. Снять дополнительные гири с грузоприёмного устройства и записать в протокол вес этих дополнительных гирь. Повторить эксперимент с наложением гирь еще 4 раза. Данные экспериментов занести в протокол (Приложение А).

-

2.4.3.2 Определение случайной составляющей погрешности

-

2.4.3.2.1 Случайная составляющая основной погрешности определяется по результатам 5-кратной градуировки Системы с помощью рычага и гирь, для чего выполнить следующие операции.

-

2.4.3.2.2 Подать напряжение питания на электрические устройства МИС. После прогрева МИС в соответствии с требованиями инструкции ИТ 00 03 нагрузить МИС при помощи рычага и гирь нагрузкой Rmax и выдержать при этой нагрузке не менее 3-х минут. Нагрузить МИС до Rmax и без выдержки разгрузить.

-

Записать в протокол время начала градуировки, температуру окружающего воздуха в боксе и показания МИС при нагрузке, соответствующей условному нулю МИС.

-

2.4.3.2.3 Задать регулярную последовательность из 11-ти контрольных значений силы от условного нуля до Rmax (прямой ход) и от Rmax до условного нуля (обратный ход) (с остановкой на каждой контрольной точке не менее чем на 15 секунд), произвести регистрацию показаний МИС и запись их в протокол.

-

2.4.3.2.4 Повторить работы по пункту 2.4.3.2.3 ещё четыре раза.

-

2.4.3.2.5 Снять напряжение питания с электрических устройств МИС и записать в протокол ( Приложение А) время окончания градуировки и температуру в боксе.

Примечание. При градуировке МИС необходимо соблюдать следующие правила:

-

- считывание и регистрацию показаний МИС производить после их установления;

-

- при нагружении (разгрузке) МИС не допускать переход через принятые контрольные точки градуировки и возврата к ним с противоположной стороны хода градуировки. В случае такого перехода следует разгрузить (нагрузить) МИС до значения силы, предшествующей данной контрольной точке, после чего нагрузить (разгрузить) МИС и выйти на необходимую контрольную точку;

-

- перерыв между следующими друг за другом однократными градуировками не должен превышать 10 минут.

-

2.4.3.3 Определение систематической составляющей погрешности

-

2.4.3.3.1 Систематическая составляющая основной погрешности МИС определяется путем пятикратного нагружения МИС с помощью эталонного динамометра, для чего необходимо выполнить следующие операции.

-

2.4.3.3.2 Замкнуть силовую цепь эталонного динамометра в силовой цепочке нагружения;

-

2.4.3.3.3 Нагрузить МИС силой Rmax и выдержать под нагрузкой не менее 3-х минут.

-

2.4.3.3.4 Разгрузить МИС до нуля, разомкнуть силовую цепь эталонного динамометра и зарегистрировать нули динамометра и МИС.

-

2.4.3.3.5 Замкнуть силовую цепь эталонного динамометра и повторить операции по п.п. 2.4.3.3.3 и 2.4.3.3.4.

-

2.4.3.3.6 Сравнить нулевые показания эталонного динамометра и МИС, зарегистрированные при выполнении п.п. 2.4.3.3.3 и 2.4.3.3.4. Если они отличаются не более 2-х единиц наименьшего разряда, то можно приступить к градуировке МИС, в противном случае - повторить операции еще один-два раза.

-

2.4.3.3.7 Записать в протокол (Приложение А) время начала градуировки, температуру окружающего воздуха в боксе и показания МИС при нагрузке, соответствующей условному нулю МИС (при разомкнутой цепи эталонного динамометра).

-

2.4.3.3.8 Замкнуть силовую цепь эталонного динамометра и нагрузить МИС силой Rmax-

-

2.4.3.3.9 Разгрузить МИС до нагрузки, равной (от 0,2 до 0,6) нагрузки, соответствующей первой контрольной точке.

-

2.4.3.3.10 Задавая последовательность контрольных значений силы от условного нуля до Rmax, И останавливаясь на каждой контрольной точке не менее 10 секунд, произвести регистрацию показаний МИС.

-

2.4.3.3.11 Произвести плавную, со скоростью не более 3% от Rmax за 1 с., разгрузку МИС до (0,2 ... 0,6) нагрузки, соответствующей первой контрольной точке.

-

2.4.3.3.12 Повторить работы по п.п. 2.4.3.10, 2.4.3.11 еще четыре раза.

-

2.4.3.3.13 Разомкнуть силовую цепь эталонного динамометра, зарегистрировать и записать в протокол нулевые показания МИС, время окончания градуировки и температуру окружающего воздуха в боксе.

-

2.4.3.3.14 После предварительного анализа полученных результатов градуировки МИС демонтировать эталонный динамометр.

-

Примечание. При градуировке МИС с помощью эталонного динамометра необходимо соблюдать следующие правила:

- Эталонный динамометр должен быть выдержан в помещении, где производится поверка не менее 3-х часов.

-

- Считывание и регистрацию показаний МИС производить по командам специалиста, работающего с эталонным динамометром.

-

- При осуществлении градуировки не допускать перехода через принятые контрольные значения силы и возврата к ним с противоположной стороны хода градуировки.

-

- Не допускать перерыва между следующими друг за другом однократными градуировками более 10 минут.

-

- Температура в боксе за период градуировки не должна изменяться более, чем на ±2°С.

-

2.4.3.4 Определение суммарной погрешности

Суммарную погрешность МИС определить расчетным путем по результатам 5-ти кратных градуировок МИС при помощи рычага, гирь и эталонного динамометра.

2.5 Обработка результатов измерений

-

2.5.1 Определение порога реагирования

Порог реагирования силоизмерительной системы:

r = J-qcp , (1)

где J - передаточное отношение; qcp - среднее арифметическое значение масс дополнительных гирь, положенных на грузоприемное устройство рычага.

Порог реагирования силоизмерительной системы не должен превышать 0,02%*Rmax.

-

2.5.2 Определение случайной составляющей основной погрешности

-

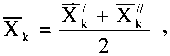

2.5.2.1 Среднее арифметическое значение показаний МИС в k-й контрольной точке:

где

-

(2) средние арифметические значения показаний для

прямого и обратного ходов на k-й ступени нагружения;

nz , nzz - число единичных отсчетов МИС в к-м ряду измерений при нагружении и разгрузке соответственно;

Xzk ’ Xzzk - единичные отсчеты в к-м ряду измерений при нагружении и разгрузке соответственно.

-

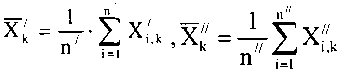

2.5.2.2 Оценка среднего квадратического отклонения (СКО) случайной составляющей основной погрешности

Оценка СКО случайной составляющей основной абсолютной погрешности МИС в k-й контрольной точке:

0,5

n n

i=l i=l

n-1

(3)

где n = n/+n//.

Произвести «отбраковку» аномальных результатов измерений в соответствии с критерием Граббса, изложенном в ГОСТ Р ИСО 5725-2002.

Повторно вычислить средние арифметические значения указанных параметров с учетом отбракованных результатов измерений.

-

2.5.2.3 Оценка СКО случайной составляющей абсолютной погрешности от гистерезиса

СКО случайной составляющей абсолютной погрешности МИС от гистерезиса в к-й контрольной точке:

(4)

-

2.5.2.4 Оценка случайной составляющей основной абсолютной погрешности

Оценка случайной составляющей основной абсолютной погрешности МИС в к-й контрольной точке:

(5)

где ta - коэффициент Стьюдента-Фишера, зависящий от доверительной вероятности Р и числа измерений п.

-

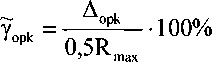

2.5.2.5 Оценка случайной составляющей основной относительной погрешности МИС

Оценка случайной составляющей основной относительной погрешности МИС в к-й контрольной точке (для диапазона нагрузок от 0,5*Rmax до l,0*Rmax):

(6)

где Rr - сила, действующая на ДМП в к-й контрольной точке.

-

2.5.2.6 Оценка случайной составляющей основной погрешности МИС, приведенной к 0,5*Rmax (для диапазона нагрузок от 0 до 0,5*Rmax):

-

2.5.2.7 Результаты определения случайной составляющей погрешности МИС записать в протокол ( Приложение А).

Примечания.

- Случайная составляющая основной погрешности МИС не должна превышать 0,2 % от Rk для каждой ступени нагружения в диапазоне (0,5 ... 1,0) Rmax, а в диапазоне (0 ... 0,5) Rmax 0,2 % от 0,5*Rmax.

- Если случайная составляющая основной погрешности превышает указанные значения, то вывод о пригодности МИС стенда делается после анализа основной погрешности МИС по разделу 2.7.

-

2.5.3 Определение оценки систематической составляющей основной погрешности

-

2.5.3.1 Оценка систематической составляющей основной абсолютной погрешности МИС

-

Оценка систематической составляющей основной абсолютной погрешности МИС в k-й контрольной точке:

^ospk Еизм k Единк ’ (&) где RnsM.k - сила, измеренная МИС в к-й контрольной точке и приведенная к первой контрольной точке;

Един, к - сила, воспроизводимая эталонным динамометром в к-й контрольной точке и приведенная к первой контрольной точке (с учетом температурной поправки

динамометра).

-

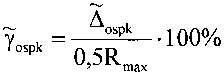

2.5.3.2 Оценка систематической составляющей основной относительной погрешности

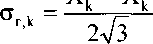

Оценка систематической составляющей основной относительной погрешности МИС в k-й контрольной точке (для диапазона нагрузок от 0,5*Rmax до l,0*Rmax):

=^-Ю0% (9)

Kk

-

2.5.3.3 Оценка систематической составляющей основной погрешности МИС, приведенной к 0,5*Rmax.

Оценка систематической составляющей основной погрешности МИС, приведенной к

0,5*Rmax в k-й контрольной точке (для диапазона нагрузок 0....0,5*Rmax):

(Ю)

-

2.5.3.4 Результаты определения систематической составляющей основной погрешности МИС записать в протокол (Приложение А).

Примечания.

- Систематическая составляющая основной погрешности МИС не должна превышать 0,2 %*Rk для каждой ступени нагружения в диапазоне (от 0,5 до l,0)*Rmax, а в диапазоне (от 0 до 0,5)*Rmax - 0,2 % от 0,5*Rmax.

- Если систематическая составляющая основной погрешности превышает указанные значения, то вывод о пригодности МИС стенда делается после анализа основной погрешности МИС по разделу 2.7.

-

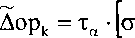

2.5.4 Определение суммарной (основной) погрешности

-

2.5.4.1 Оценка суммарной абсолютной погрешности

-

Оценка суммарной абсолютной погрешности МИС в k-й контрольной точке:

(И)

-

2.5.4.2 Оценка суммарной относительной погрешности

Оценка основной относительной погрешности МИС в k-й контрольной точке (для диапазона нагрузок от 0,5*Rmax до l,0*Rmax):

^=^•100%

(12)

Kk

-

2.5.4.3 Оценка суммарной приведенной погрешности МИС, приведенной к 0,5*Rmax

Оценка основной погрешности МИС, приведенной к 0,5*Rmax в к-й контрольной точке (для диапазона нагрузок от 0 до 0,5*Rmax):

Aok °,5 х max

max

(13)

-

2.5.4.4 Результаты определения систематической составляющей суммарной погрешности МИС записать в протокол (Приложение А).

-

2.6 Результаты поверки считать положительными, если значения суммарной погрешности измерения силы от тяги двигателя для каждой ступени нагружения находятся в пределах:

-в диапазоне (от 0,5 до 1,0)* Rmax...............................................................±.0,5%* Rr

- в диапазоне (от 0 до 0,5)* Rmax...................................................................±0,5% от 0,5* Rmax

В противном случае система бракуется и направляется в ремонт.

-

3 Поверка модуля измерений давления

3.1 Операции и средства поверки

Последовательность операций и применяемые при этом средства поверки МИД приведены в таблицах 3, 4.

Таблица 3

|

Наименование операции |

Номер пункта МП |

Проведение операции при | |

|

первичной поверке |

первичной поверке | ||

|

1 |

2 |

3 |

4 |

|

1 Внешний осмотр |

3.3.1 |

+ |

+ |

|

2 Опробование |

3.3.2 |

+ |

+ |

|

3 Определение (контроль) метрологических характеристик |

3.3.3 |

+ |

+ |

Таблица 4

|

Номер пункта МП |

Наименование и тип основного или вспомогательного средства поверки, обозначение нормативного документа, регламентирующего технические требования и (или) метрологические и основные технические характеристики средства поверки |

|

3.2, 3.3 |

Калибратор давления типа DPI-610, фирмы «Druck» (Великобритания) Зав.№ 5885 диапазон измерений от 0 до 2 МПа, с внешним преобразователем избыточного давления № 2528970, пределы допускаемой приведенной к ВП погрешности измерения избыточного давления (разряжения)±0.15 % |

|

3.4 |

ОСТ 1 01021-93 |

Примечание. Допускается применять другие средства измерений, удовлетворяющие по точности требованиям настоящей методики.

3.2 Требования безопасности и условия поверки

При проведении поверки МИД должны соблюдаться требования по технике безопасности, производственной санитарии и охране окружающей среды, изложенные в Руководстве по эксплуатации системы «МАРС МЕРА ЗМ».

При проведении поверки должны соблюдаться следующие условия:

- температура окружающей среды, К (°C)

от 253 до 313

от 283 до 303 (от 10 до 30);

от 96 до 104 (от 720 до 780);

не более 80;

в испытательном боксе..................................................

( от минус 20 до плюс 40);

в пультовой......................................................................

-

- атмосферное давление, кПа (мм рт. ст.)......................

-

- относительная влажность, %........................................

-

- напряжение питающей сети, В................................. от 187 до 242;

-

- частота питающей сети, Гц................................... от 49 до 51;

- отсутствие ударных и вибрационных воздействий на измерительные модули в момент отсчета и регистрации их показаний.

Примечание. При проведении поверочных работ условия окружающей среды рабочих эталонов должны соответствовать требованиям, указанным в их инструкциях по эксплуатации.

3.3 Подготовка к поверке

-

3.3.1 Включить систему согласно Руководству по эксплуатации.

-

3.3.2 Проверить соответствие условий поверки требованиям п. 3.2.

-

3.3.3 Подготовить необходимое для поверки эталонное и вспомогательное оборудование.

3.3.4Проверить наличие непросроченных свидетельств на поверку эталонного оборудования.

3.4 Проведение поверки

-

3.4.1 Внешний осмотр

При проведении внешнего осмотра системы измерения давления проверить:

-

- комплектность эксплуатационной документации;

-

- правильность электрического и механического монтажа;

-

- герметичность пневматической и гидравлической частей;

-

- наличие действующих поверочных клейм или Свидетельств о поверке эталонов.

3.4.2 Опробование

При опробовании ПК давления выполнить следующие операции:

-

- собрать функциональную схему модуля измерений давления (приложение Б рисунок 2);

-

- соединить первичные преобразователи (датчики) с магистралью эталонного давления;

-

- подать на магистраль эталонные давления, равные нижнему, а затем верхнему пределу измерения данной группы датчиков;

-

- проверить соответствие значения давления, индицируемого на экране дисплея ЭВМ, и заданного давления. Отличие указанных давлений не должно превышать предела допускаемой погрешности для данного канала.

-

3.4.3 Определение (контроль) метрологических характеристик

-

3.4.3.1 ПК полного и статического давлений на входе в двигатель

-

Минусовые порты соответствующих датчиков дифференциального давления соединить с атмосферой. На плюсовые порты подать ряд значений эталонного избыточного давления:

Pk=^~i(k_1)’ (14)где k=l,2,...,N- номер ступени нагружения; N>5 - число ступеней нагружения (в соответствии с рекомендациями по метрологии МИ 677-84 Ртах =ВП измерения данного ИК.

Выполнить три цикла нагружения. При этом в каждом цикле давление необходимо повысить от нуля до верхнего предела измерений (прямой ход) и понизить от верхнего предела до нуля (обратный ход) с выдержкой по времени на верхнем пределе нагружения в течение 1 минуты. На каждой ступени нагружения зарегистрировать и занести в протокол (Приложение А) измеренные значения давления рь

-

3.4.3.2 ИК давления газа и жидкостей по тракту двигателя

На входы датчиков избыточных давлений подать ряд значений эталонного избыточного давления:

Р Л1а^(к_1) (15)

к N-l ’ V

где k=l,2,...,N- номер ступени нагружения; N>5 - число ступеней нагружения (в соответствии с рекомендациями по метрологии МИ 677-84; Ртах =ВП измерения данного ИК.)

Выполнить три цикла нагружения. При этом в каждом цикле давление необходимо повысить от нуля до верхнего предела измерений (прямой ход) и понизить от верхнего предела до нуля (обратный ход) с выдержкой по времени на верхнем пределе нагружения в течение 1 минуты. На каждой ступени нагружения зарегистрировать и занести в протокол (Приложение А) измеренные значения давления рк.

-

3.5 Обработка результатов измерений

-

3.5.1 Определение погрешностей измерительных каналов полного и статического давлений на входе в двигатель

-

3.5.1.1 Определение систематических погрешностей ИК полного и статического давлений на входе в двигатель

-

-

Абсолютная систематическая погрешность ИК:

АР„=±(тах(]Л№">2+Л|-!«-Р11)) , (16)

где Рк(прям) - среднее давление по 3-м циклам на k-ой ступени нагружения прямого хода; Рк(обр) - то же самое для обратного хода нагружения.

-

3.5.1.2 Определение вариации измерительного канала

Абсолютная погрешность ИК от вариации:

№вар = ±(тах(|/’ (прям) ?к(обр) |)) (П)

-

3.5.1.3 Определение суммарной погрешности измерительного канала

Случайные погрешности ИК не учитываются ввиду их малости. При этом в соответствии с ГОСТ Р 8.736-2011 погрешность ИК:

АР

Л^.И=±(ДР_+^) (18)

В соответствии с ОСТ 1 01021-93 и ОСТ 1 02555-85 предел допускаемой погрешности для ИК разности атмосферного и полного давлений на входе в двигатель составляет ±50 Па.

Предел допускаемой погрешности измерения разности статического и атмосферного давлений напрямую в ОСТ 1 01021-93 не нормируется, однако, нормируется допускаемый предел погрешности разности полного и статического давлений (Pi), который составляет 8Р1=± 0,5 % ИЗ.

Также нормируется предел допускаемой абсолютной погрешности разности атмосферного и полного давлений (Р2), который составляет АР2=± 50Па.

Из этих данных необходимо определить допускаемую погрешность измерения разности атмосферного и статического давлений (Рз):

^)=±(l^*^minl + |A^I) , (19)

где Pimin- разность между полным и статическим давлениями при минимальном расходе воздуха через двигатель(0,7*Отах).

Сравнить найденные пределы суммарных погрешностей с допустимыми значениями указанных погрешностей.

-

3.5.1.4 Результаты поверки считать положительными, если значения суммарной погрешности измерений давления на входе в двигатель находятся в пределах ± 0,5 % от ИЗ. В противном случае система бракуется и направляется в ремонт.

-

3.5.2 Определение погрешностей измерительного канала давлений газа и жидкостей по тракту двигателя

-

3.5.2.1 Определение систематических погрешностей измерительного канала давлений газа и жидкостей по тракту двигателя

-

Абсолютная систематическая погрешность измерения избыточного давления:

= ±(max(| _/>!)) , (20)

где Рк(прям) - среднее избыточное давление по 3-м циклам на k-ой ступени нагружения прямого хода;

Рк(обр) - то же самое для обратного хода нагружения.

-

3.5.2.2 Определение вариации измерительного канала

Абсолютная погрешность ИК от вариации:

^вар = ±(шах(|Рк(„рял,} — Рк(обр) [)) (21)

-

3.5.2.3 Определение суммарной погрешности измерения избыточного давления

Случайные погрешности ИК не учитываются ввиду их малости. При этом в соответствии с ГОСТ Р 8.736-2011 абсолютная погрешность ИК избыточного давления:

Л/>.«,=±(А/>„е.+^) (22)

-

3.5.2.4 Определение суммарной относительной погрешности измерения давления по тракту двигателя

Суммарная относительная погрешность измерения давления по тракту двигателя:

ЗР = ± М>изб+ * * х 100% ,

СУМ р . р 7

1 изб шах 1 атм

где Ризб max- верхний предел измерения избыточного давления для данного ИК; Ратм-атмосферное давление; ДРбар- предел погрешности измерения атмосферного давления .

В соответствии с ОСТ 1 01021-93 предел допускаемой погрешности для ИК измерения давления газа по тракту двигателя составляет ±0,5 % от ВП измерения, для ИК измерения давления жидкостей по тракту двигателя - составляет ±1,0 % от ВП измерения.

-

3.5.2.5 Результаты поверки считать положительными, если значения суммарной погрешности измерений давления газа по тракту двигателя находятся в пределах ± 0,5 % от ВП НЗ, где НЗ=600 кПА.

В противном случае система бракуется и направляется в ремонт.

-

3.5.2.6 Результаты поверки считать положительными, если значения суммарной погрешности измерений давления жидкостей находятся в пределах ±1,0 % от ВП НЗ, где Н3= 250 кПа, 600 кПа, 10 МПА, 25 МПА.

В противном случае система бракуется и направляется в ремонт.

-

4 Поверка модуля измерений температуры

4.1 Операции и средства поверки

Операции поверки МИТ представлены в таблице 5.

Таблица 5

|

Наименование операции |

Номер пункта МП |

Проведение операций при | |

|

первичной поверке |

периодической поверке | ||

|

1 Внешний осмотр |

4.3 |

+ |

± |

|

2 Опробование |

4.3 |

+ |

± |

|

3 Определение (контроль) метрологических характеристик 3.1 Проведение поверки ИК с термометрами |

4.4 |

± |

± |

|

сопротивления

3.2 Проведение поверки ИК с блоком термопар |

4.4.2 |

± |

± |

|

4.4.1 |

± |

± |

Средства поверки МИТ представлены в таблице 6.

Таблица 6

|

Номер пункта МП |

Наименование и тип основного или вспомогательного средства поверки, обозначение нормативного документа, регламентирующего технические требования и (или) метрологические и основные технические характеристики средства поверки |

|

4.3, 4.4 |

Многофункциональный калибратор модели TRX — IIR:

где ИВ - значение измеряемой величины, Зав № 4766 |

|

4.5 |

ОСТ 1 01021-93 |

Примечание. Допускается применение других средств измерения, технические и метрологические характеристики которых не уступают указанным в таблице 6.

4.2 Требования безопасности и условия поверки

При проведении поверки МИТ должны соблюдаться требования по технике безопасности производственной санитарии и охране окружающей среды, изложенные в Руководстве по эксплуатации системы «МАРС МЕРА ЗМ».

При проведении поверки должны соблюдаться следующие условия:

- температура окружающей среды, К (°C)

в испытательном боксе.................................................. от 253 до 313

( от минус 20 до плюс 40);

в пультовой......................................................................от 283 до 303 ( от 10 до 30);

-

- атмосферное давление, кПа (мм рт. ст.)......................

от 96 до 104 (от 720 до 780); не более 80;

-

- относительная влажность, %........................................

-

- напряжение питающей сети, В................................. от 187 до 242;

-

- частота питающей сети, Гц................................... от 49 до 51;

- отсутствие ударных и вибрационных воздействий на измерительные модули в момент отсчета и регистрации их показаний.

Примечание. При проведении поверочных работ условия окружающей среды рабочих эталонов должны соответствовать требованиям, указанным в их инструкциях по эксплуатации.

4.3 Подготовка к поверке

-

4.3.1 Включить систему согласно Руководству по эксплуатации.

-

4.3.2 Проверить соответствие условий поверки требованиям п. 4.2.

-

4.3.3 Подготовить необходимое для поверки эталонное и вспомогательное оборудование.

-

4.3.4 Средства измерений должны быть утверждённого типа и поверены.

4.4 Проведение поверки

-

4.4.1 Внешний осмотр

-

4.4.1.1 Проверить комплектность модуля и его соответствие требованиям конструкторской документации.

-

4.4.1.2 Проверить правильность электрического и механического монтажа модуля.

-

4.4.1.3 Проверить отсутствие механических повреждений элементов модуля.

-

-

4.4.2 Опробование

-

4.4.2.1 Опробование ПК с термометрами сопротивления

-

-

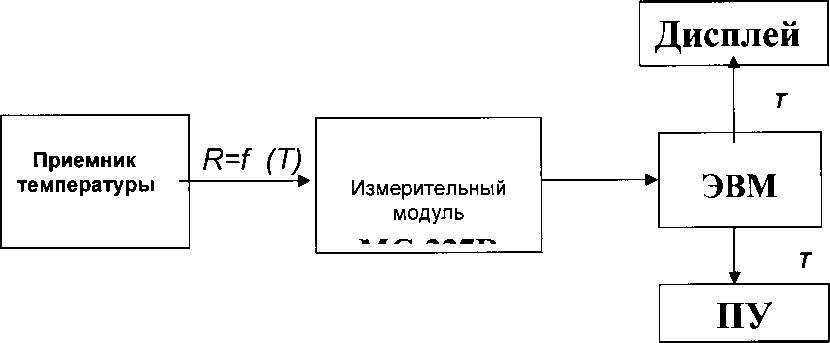

- собрать функциональную схему модуля измерений температуры ( приложение Б рисунок 3);

-

- измерить температуры воздуха на входе в двигатель и рабочих жидкостей двигателя, сравнить полученные данные с ожидаемыми значениями указанных параметров;

-

- отключить электрические линии, идущие от термометров сопротивлений, от входов в Систему;

-

- подключить на входы в Систему источник эталонного сопротивления от калибратора модели TRX-IIR;

-

- с помощью эталонного устройства подать на вход ПК минимальную и максимальную нагрузки. По изменению значений параметра поверяемого ПК в процессе нагрузки и по значениям его в крайних точках убедиться в работоспособности канала.

-

4.4.2.2 Опробование ПК, работающих с блоком термопар

-

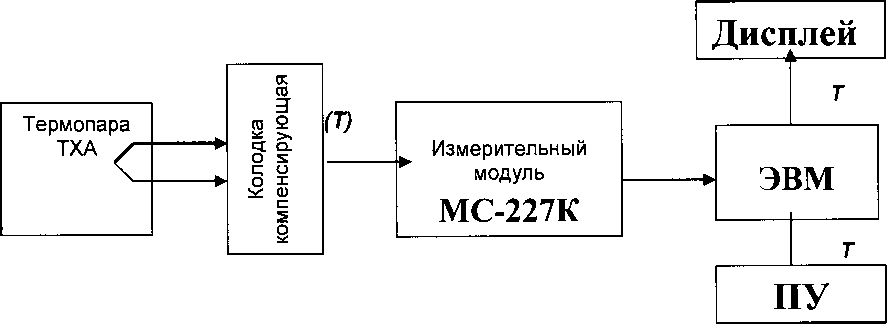

- собрать функциональную схему модуля измерения температуры ( приложение Б рисунок 4);

-

- измерить температуру воздуха за турбиной двигателя, сравнить полученные данные с ожидаемым значением указанного параметра;

-

- отключить термопарные линии от входа в ПК;

-

- подключить на входы Системы источник эталонного напряжения от калибратора модели TRX-IIR;

-

- с помощью эталонного устройства подать на вход ПК минимальную и максимальную нагрузки. По изменению значений параметра поверяемого ПК в процессе нагрузки и по значениям его в крайних точках убедиться в работоспособности канала.

-

4.4.3 Определение (контроль) метрологических характеристик

-

4.4.3.1 Определение погрешности ПК постоянного тока (работающего с блоком термопар)

-

Установить калибратором ряд равноотстоящих значений эталонного напряжения, соответствующих имитируемым значениям эталонных температур. Число ступеней нагружения N > 5, число циклов нагружения n = 1.

На каждой ступени нагружения зарегистрировать измеренные значения температуры Тк.

-

4.4.3.2 Определение погрешностей измерительного канала электрических сопротивлений (работающих с термометрами сопротивлений)

Подать на вход ИК ряд равноотстоящих значений эталонных сопротивлений, соответствующих имитируемой эталонной температуре. Число ступеней нагружения N > 5, число циклов нагружения n = 1.

На каждой ступени нагружения зарегистрировать измеренные значения температуры Тк.

-

4.4.3.3 Определение погрешностей первичных преобразователей (термометров сопротивления и блока термопар Т-99-3 совместно с колодкой ПК-9Б)

Значения пределов погрешностей для термометров сопротивления и термопар Т-99-3 взять из данных их очередной поверки.

-

4.4.3.4 Определение суммарных погрешностей

Суммарные погрешности МИТ определить путем суммирования всех найденных составляющих.

4.5 Обработка результатов измерений

-

4.5.1 Определение погрешностей ИК постоянного тока и ИК электрического сопротивления

Относительная погрешность ИК постоянного сопротивления:

тока и ИК электрического

(24)

± (тах(^=—^-)) (для ИК Ттх1)

$Гик=\ * .

± (тах(Ц—^)) (для ИК Ттурб>рж)

где Тк, Тк - измеренная и эталонная температуры на к-й ступени нагружения;

Ттах - максимальная эталонная температура, соответствующая ВП измерения (в градусах Кельвина при поверке ИК температуры воздуха Тв03д и газа за турбиной, в градусах Цельсия при поверке ИК температуры рабочих жидкостей Трж).

-

4.5.2 Определение погрешностей термометров сопротивления и термопары Т-99-3 совместно с колодкой ПК-9Б

Погрешность термометров сопротивления взять как максимальное значение погрешности, полученное при их последней периодической поверке согласно ГОСТ Р 8.624-2006:

^ТтС. = (25)

где ЛТтс(к) - погрешность ТС на к-й ступени нагружения при его последней поверке.

Измерение температуры газа за турбиной осуществляется термопарами Т-99-3 совместно с колодками ПК-9Б. Погрешность термопар совместно с колодками ПК-9Б взять из данных их очередной поверки.

-

4.5.3 Определение суммарных погрешностей ИК

-

4.5.3.1 Определение суммарной погрешности ИК температуры на входе в двигатель:

»;,.=±(<я',г+я'«)> (26)

где 5Ттс - максимальная относительная погрешность термометра сопротивления в диапазоне измерения.

Погрешность ИК температуры на входе не должна превышать ± 0,5 % ИЗ в соответствии с ОСТ 1 01021-93.

-

4.5.3.2 Определение суммарной погрешности ИК температуры масла:

8Гсум=±(5Гтс+8Гик) (27)

Погрешность ИК температуры масла не должна превышать ± 1,5 % ВП НЗ в соответствии с ОСТ 1 01021-93.

-

4.5.3.3 Определение суммарной погрешности ИК температуры газа за турбиной двигателя:

srv. = ±(К,|+<я»г). (28)

где 5Ттп - максимальная относительная погрешность термоэлектрического термометра (термопары) типа ТХА в диапазоне измерений.

Погрешность измерения ИК температуры газа за турбиной двигателя не должна превышать ±1,0 % от ВП НЗ в соответствии с ОСТ 1 01021-93.

Результаты поверки считать положительными, если:

-

- значения суммарной относительной погрешности измерений температуры воздуха на входе в двигатель находятся в пределах ± 0,5 %; ИЗ где ИЗ (от минус40 до плюс 40);

-

- значения суммарной приведенной (к ВП НЗ) погрешности измерений температуры воздуха по тракту двигателя находятся в пределах ±1,0 %, где ВП НЗ = 973К;

-

- значения суммарной приведенной (к ВП НЗ) погрешности измерений температуры рабочих жидкостей находятся в пределах ± 1,% , где ВП НЗ = 120 °C

В противном случае система бракуется и направляется в ремонт.

-

5 Поверка модуля измерений расхода топлива

5.1 Операции и средства поверки

Операции поверки МИРТ представлены в таблице 7.

Таблица 7

|

Наименование операции |

Номер |

Проведение операций при | |

|

пункта МП |

первичной поверки |

периодической поверки | |

|

1 Внешний осмотр |

5.4.1 |

+ |

+ |

|

2 Опробование |

5.4.2 |

+ |

+ |

|

3 Определение (контроль) метрологических характеристик |

5.4.3 |

+ |

+ |

|

3.1 Определение погрешностей измерения номинальных масс топлива для 3-го диапазона измерения (массаЮО кг) |

5.4.3.1 |

+ |

+ |

|

5.4.3.2 |

+ |

+ |

|

расхода топлива |

5.4.3.3 |

+ |

+ |

Средства поверки МИРТ представлены в таблице 8.

Таблица 8

|

Номер пункта МП |

Наименование и тип основного или вспомогательного средства поверки, обозначение нормативного документа, регламентирующего технические требования и (или) метрологические и основные технические характеристики средства поверки |

|

5.4.2, 5.4.3 |

- Весы электронные AD-5, 4 разряда, диапазон измерения от 0 до 5000 г погрешность взвешивания ± 200 мг;

|

|

5.5 |

ОСТ 1 01021-93 |

Примечание. Допускается применение других средств измерения, технические и метрологические характеристики которых не уступают указанным в таблице 8.

5.2 Требования безопасности и условия поверки

При проведении поверки МИРТ должны соблюдаться требования по технике безопасности, производственной санитарии и охране окружающей среды, изложенные в Руководстве по эксплуатации системы «МАРС МЕРА ЗМ».

При проведении поверки должны соблюдаться следующие условия:

- температура окружающей среды, К (°C)

в испытательном боксе.................................................. от 253 до 313

( от минус 20 до плюс 40);

от 283 до 303 (от 10 до 30); от 96 до 104 (от 720 до 780); не более 80;

в пультовой......................................................................

-

- атмосферное давление, кПа (мм рт. ст.)......................

-

- относительная влажность, %........................................

-

- напряжение питающей сети, В................................. от 187 до 242;

-

- частота питающей сети, Гц................................... от 49 до 51;

- отсутствие ударных и вибрационных воздействий на измерительные модули в момент отсчета и регистрации их показаний.

Примечание. При проведении поверочных работ условия окружающей среды рабочих эталонов должны соответствовать требованиям, указанным в их инструкциях по эксплуатации.

5.3 Подготовка к поверке

-

5.3.1 Перед проведением поверки должны быть выполнены следующие подготовительные работы:

-

- топливо из расходного и компенсационного баков должно быть слито;

-

- запорный кран УИ-129-130 СЗРТ должен быть закрыт;

-

- вторичная аппаратура МИРТ должна быть в исходном состоянии;

-

- бачок с электроклапаном должен быть подсоединен к расходному баку;

-

- давление в расходном баке должно быть установлено в пределах

Ри=(1,5-1,7)*105 Па.

-

5.3.2 Включить систему согласно Руководству по эксплуатации.

-

5.3.3 Проверить соответствие условий поверки требованиям п. 5.2.

-

5.3.4 Подготовить необходимое для поверки эталонное и вспомогательное оборудование.

-

5.3.5 Средства измерений должны быть утверждённого типа и поверены..

5.4 Проведение поверки

-

5.4.1 Внешний осмотр

-

5.4.1.1 Проверить комплектность модуля и его соответствие требованиям конструкторской документации.

-

5.4.1.2 Проверить правильность электрического и механического монтажа модуля.

-

5.4.1.3 Проверить отсутствие механических повреждений элементов модуля.

5.4.1.4.Средства измерений должны быть утверждённого типа и поверены.

-

5.4.2 Опробование

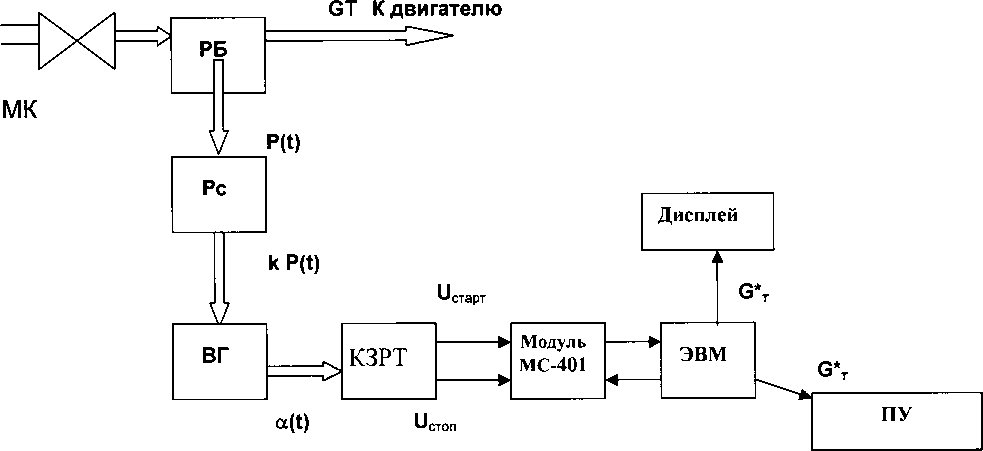

- собрать функциональную схему модуля измерений расхода топлива

( приложение Б рисунок 5).

При опробовании необходимо произвести пробное нагружение и разгружение расходного бака техническими грузами с целью обжатия системы и для контроля за прохождением сигналов от БВК на вторичную аппаратуру.

-

5.4.3 Определение (контроль) метрологических характеристик

-

5.4.3.1 Определение погрешностей измерений номинальных масс топлива для 3-го диапазона измерения

-

5.4.3.1.1 На грузовую штангу расходного бака навесить компенсационный груз массой 100 кг и технические грузы 4 класса точности по ГОСТ 7328-82, а также, при необходимости гири из комплектов КГ-4-10 иГ-4-1110 так, чтобы стрелка головки ГАП не доходила до первой точки срабатывания датчика БВК (~ 970 ед. шкалы) на 5...8 делений.

Заправив бачок с электромагнитным_клапаном водой так, чтобы стрелка головки ГАП была выше точки срабатывания первого датчика БВК на 3-4 деления, открыть электромагнитный клапан_МКТ-17 и слить воду из бачка в емкость V=l,5 л. При этом стрелка головки ГАП будет приближаться к точке срабатывания первого датчика БВК (~970 ед. шкалы).

При срабатывании датчика электроклапан МКТ-17 автоматически закроется, и слив воды из бачка прекратится.

Определить путем взвешивания массу слитой воды Ml и записать в таблицу протокола. Слитую воду возвратить в бачок.

-

5.4.3.1.2 Снять с грузовой штанги расходного бака необходимое количество технических грузов, гирь из комплектов КГ-4-10 и Г-4-1110 так, чтобы суммарная масса их приблизительно была равна номинальной массе 3-го диапазона(100 кг) и стрелка головки ГАП была выше точки срабатывания датчика БВК конца выработки номинальной массы на 3-4 деления.

Записать массу снятых грузов Мг в таблицу протокола.

-

5.4.3.1.3 Открыть электромагнитный клапан МКТ-17 и слить воду из бачка в емкость. Стрелка головки ГАП начнет приближаться к точке срабатывания второго датчика БВК, определяющего конец выработки исследуемой номинальной массы, и при срабатывании последнего электромагнитный клапан автоматически закроется, слив воды из бачка прекратится. Определить массу слитой воды М2 и записать в таблицу протокола.

Слитую воду возвратить в бачок.

-

5.4.3.1.4 Повторить операции 5.4.3.1.1-5.4.3.1.3 для 3-го диапазона еще два раза.

-

5.4.3.2 Определение погрешности измерений интервала времени, соответствующего сливу номинальной массы топлива из РБ

Отключить КЗРТ от входа в модуль ввода дискретных сигналов МС-401. Подключить на вход МС-401 выход формирователя импульсов «Старт», «Стоп» от сигнала генератора ГЗ-110. Установить выходную частоту генератора ГЗ-110, равную 0,01Гц. Измерить соответствующий интервал времени -ц ,где i=l-3 номер единичного отсчета.

-

5.4.3.3 Определение суммарной погрешности ИК массового расхода топлива

Суммарная погрешность ИК МИРТ определяется путем суммирования найденных погрешностей измерений номинальных масс топлива и погрешности измерений интервала времени.

5.5 Обработка результатов измерений

- Относительная систематическая погрешность измерений номинальной массы топлива для 3-го диапазона измерений:

5m = (m-m)/m (29}

где r(1} 1 1 - средняя измеренная номинальная масса;

mean(...)- операция осреднения данных, m - приписанная при аттестации номинальная масса, приведены в таблице 9; i=l-3 - номер цикла измерений к = (1 + Ь-)

рт =р20 (1-0,0009 х (tT -20))

Р20 - плотность топлива при температуре 20°С; tT- температура топлива.

Таблица 9

|

№№ стендов |

Приписанные номинальные массы m |

Дата аттестации /поверки |

|

3 диапазон | ||

|

19 |

100,497 |

02.03.90 |

|

21 |

100,512 |

08.09.11 |

|

22 |

100,100 |

01.10.90 |

5т = (т - т)/т

(32)

(33)

где 1 meam(Ti) средний измеренный интервал времени;

Значения 5т, 5т для 3-го диапазона измерения записать в таблицу протокола. Относительная погрешность измерения массового расхода топлива:

SG = ±(| дт | +1 St |) ( 34j

Случайной погрешностью пренебрегается вследствие ее малости по сравнению с систематической погрешностью.

Значение 5G записать в таблицу протокола. Если значения SG соответствуют требованиям ОСТ 1 01021-93, то результат поверки ИК массового расхода топлива положителен.

-

5.6 Результаты поверки считать положительными, если значения относительной погрешности измерений массового расхода газообразного, жидкого топлива находятся в пределах ± 0,5%. ИЗ.

В противном случае система бракуется и направляется в ремонт.

б.Поверка модуля измерений частоты вращения ротора

6.1 Операции и средства поверки

Операции поверки МИЧВР представлены в таблице 10.

Таблица 10

|

Наименование операции |

Номер пункта МП |

Проведение операций при | |

|

первичной поверке |

периодической поверке | ||

|

1 Внешний осмотр |

6.3 |

+ |

+ |

|

2 Опробование |

6.3 |

+ |

+ |

|

3 Определение (контроль) метрологических характеристик |

6.4 |

+ |

+ |

|

3.1 Определение погрешности ПК частоты переменного тока, соответствующей частоте вращения ротора |

6.4.1 |

+ |

+ |

|

3.2 Определение суммарной погрешности | |||

|

МИЧВР |

6.4.2 |

+ |

+ |

Средства поверки МИЧВР представлены в таблице 11.

Таблица 11

|

Номер пункта МП |

Наименование и тип основного или вспомогательного средства поверки, обозначение нормативного документа, регламентирующего технические требования и (или) метрологические и основные технические характеристики средства поверки |

|

6.3,6.4 |

Генератор ГЗ-110: -диапазон частот от 0,01 до 2000000)Гц; - погрешность установки частоты ±3 -10’7 Гц. |

|

6.5 |

ОСТ 1 01021-93 |

Примечание. Допускается применение других средств измерения, технические и метрологические характеристики которых не уступают указанным в таблице 11.

6.2 Требования безопасности и условия поверки

При проведении поверки МИЧВР должны соблюдаться требования по технике безопасности, производственной санитарии и охране окружающей среды, изложенные в Руководстве по эксплуатации системы «МАРС МЕРА ЗМ».

При проведении поверки должны соблюдаться следующие условия:

- температура окружающей среды, К (°C)

в испытательном боксе.................................................. от 253 до 313

( от минус 20 до плюс 40);

от 283 до 303 (от 10 до 30); от 96 до 104 (от 720 до 780); не более 80;

в пультовой ......................................................................

-

- атмосферное давление, кПа (мм рт. ст.)......................

-

- относительная влажность, %........................................

-

- напряжение питающей сети, В................................. от 198 до 242;

-

- частота питающей сети, Гц................................... от 49 до 51;

- отсутствие ударных и вибрационных воздействий на измерительные модули в момент отсчета и регистрации их показаний.

Примечание. При проведении поверочных работ условия окружающей среды рабочих эталонов должны соответствовать требованиям, указанным в их инструкциях по эксплуатации.

6.3 Подготовка к поверке

-

6.3.1 Включить систему согласно Руководству по эксплуатации.

-

6.3.2 Проверить соответствие условий поверки требованиям п. 6.2.

-

6.3.3 Подготовить необходимое для поверки эталонное и вспомогательное оборудование.

-

6.3.4 Средства измерений должны быть утверждённого типа и поверены.

6.4 Проведение поверки

-

6.4.1 Внешний осмотр

-

6.4.1.1 Проверить комплектность модуля и его соответствие требованиям конструкторской документации;

-

6.4.1.2 Проверить правильность электрического и механического монтажа модуля.

-

6.4.1.3 Проверить отсутствие механических повреждений элементов модуля.

-

-

6.4.2 Опробование

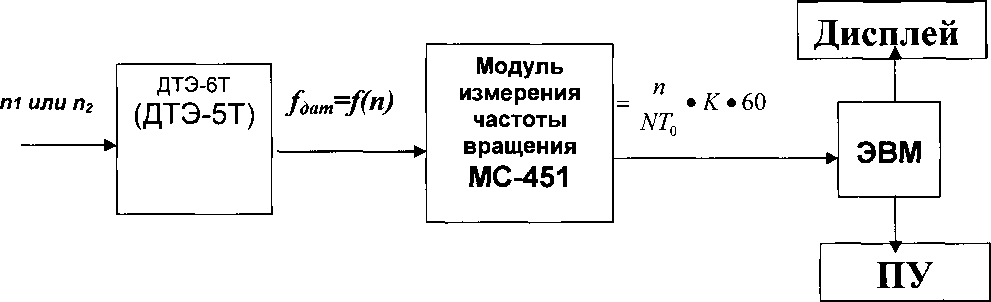

Собрать функциональную схему модуля измерения частоты вращения ротора (Приложение Б рисунок 6);

-

6.4.2.1 Измерить частоту вращения ротора, сравнить полученные данные с ожидаемыми значениями указанного параметра (должны быть в среднем нулевые показания);

-

6.4.2.2 Отключить электрические линии, идущие от датчиков частоты вращения роторов, от входов в Систему;

-

6.4.2.3 Подключить на входы в Систему источник эталонной частоты от генератора ГЗ-11О;

-

6.4.2.4 С помощью эталонного устройства подать на вход ИК минимальную и максимальную нагрузки. По изменению значений параметра поверяемого ИК в процессе нагрузки и по значениям его в крайних точках убедиться в работоспособности канала.

-

6.4.3 Определение (контроль) метрологических характеристик

-

6.4.3.1 Определение погрешности ИК частоты переменного тока, соответствующей частоте вращения ротора

-

При определении погрешности ИК на вход модуля от генератора ГЗ-11О задают ряд значений эталонной частоты, соответствующих имитируемым значениям частоты вращения роторов:

р — р -|- ^тах ~ Fmjn /р — J) ’ (35)

k min хт 1

где Fmin, Fmax - минимальная и максимальная эталонные частоты вращения; k=l...N -

номер ступени нагружения. Число ступеней нагружения N >5.

На каждой ступени нагружения регистрируют измеренные значения частоты вращения Fk j, где j=l.. ,п - номер цикла нагружения. Число циклов нагружения п = 3.

Случайные погрешности ИК не учитываются ввиду их малости.

-

6.4.3.2 Определение суммарной погрешности

Суммарные погрешности ИК МИЧВР принимаются равными погрешности ИК напряжения переменного тока, соответствующих частотам вращений роторов.

6.5 Обработка результатов измерений

-

6.5.1 Определение погрешности измерительного канала частоты переменного тока, соответствующей частоте вращения ротора

На каждой ступени нагружения определяется среднее арифметическое значение измеренной частоты вращения:

п

Fk=DVn> (36)

j=l

где Fk j - измеренные значения частоты в j -м цикле на k-й ступени нагружения;

Систематическая погрешность ИК:

8F = max(-Lt=—^-), (37)

F

max

где Fk - эталонная частота на k-й ступени нагружения; Fmax- максимальная эталонная частота, равная ВП измерения.

-

6.5.2 Определение суммарной погрешности

-

6.5.2.1 Суммарная погрешность МИЧВР принимается равной систематической погрешности ИК частоты переменного тока, соответствующей частоте вращения ротора. Случайной погрешностью ИК пренебрегается вследствие ее малости по сравнению с систематической погрешностью.

-

6.5.2.2 Пределы допускаемой погрешности измерений частоты вращения роторов в соответствии с ОСТ 1 01021-93 составляют ± 0,15 % от ВП.

-

6.5.3 Результаты поверки считать положительными, если значения относительной погрешности измерений частоты переменного тока, соответствующей значениям частоты вращения роторов, находятся в пределах ±0,15 % от ВП.

В противном случае система бракуется и направляется в ремонт.

-

7 Поверка модуля измерений вибрации

7.1 Операции и средства поверки

Операции поверки МИВб представлены в таблице 12.

зо

Таблица 12

|

Наименование операции |

Номер пункта МП |

Проведение операций при | |

|

первичной поверке |

периодической поверке | ||

|

1 Внешний осмотр |

+ |

+ | |

|

2 Опробование |

+ |

+ | |

|

3 Определение (контроль) метрологических характеристик

|

+ |

+ | |

Средства поверки МИВб представлены в таблице 13.

Таблица 13

|

Номер пункта МП |

Наименование и тип основного или вспомогательного средства поверки, обозначение нормативного документа, регламентирующего технические требования и (или) метрологические и основные технические характеристики средства поверки |

|

Генератор ГЗ-110: -диапазон частот (от 0,01 до 2000000) Гц; -погрешность установки частоты ±3 -10'7 Гц. Вольтметр В7-46/1, погрешность ±(0,15+0,05*(Ukx/Ux -1)) %. | |

|

OCTI 01021-93 |

Примечание. Допускается применение других средств измерения, технические и метрологические характеристики которых не уступают указанным в таблице 13.

7.2 Требования безопасности и условия поверки

При проведении поверки МИВб должны соблюдаться требования по технике безопасности, производственной санитарии и охране окружающей среды, изложенные в Руководстве по эксплуатации системы «МАРС МЕРА ЗМ».

При проведении поверки должны соблюдаться следующие условия:

- температура окружающей среды, К (°C)

в испытательном боксе.................................................. от 253 до 313

( от минус 20 до плюс 40);

от283 до 303 (от 10 до 30); от 96 до 104 (от 720 до 780); не более 80;

в пультовой ......................................................................

-

- атмосферное давление, кПа (мм рт. ст.)......................

-

- относительная влажность, %........................................

-

- напряжение питающей сети, В................................. от 198 до 242;

-

- частота питающей сети, Гц................................... от 49 до 51;

- отсутствие ударных и вибрационных воздействий на измерительные модули в момент отсчета и регистрации их показаний.

Примечание. При проведении поверочных работ условия окружающей среды рабочих эталонов должны соответствовать требованиям, указанным в их инструкциях по эксплуатации.

7.3 Подготовка к поверке

-

7.3.1 Включить систему согласно Руководству по эксплуатации.

-

7.3.2 Проверить соответствие условий поверки требованиям п. 7.2.

-

7.3.3 Подготовить необходимое для поверки эталонное и вспомогательное оборудование.

-

7.3.4 Средства измерений должны быть утверждённого типа и поверены..

7.4 Проведение поверки

-

7.4.1 Внешний осмотр

-

7.4.1.1 Проверить комплектность модуля и его соответствие требованиям конструкторской документации;

-

7.4.1.2 Проверить правильность электрического и механического монтажа модуля.

-

7.4.1.3 Проверить отсутствие механических повреждений элементов модуля.

-

-

7.4.2 Опробование

- собрать функциональную схему модуля измерения вибрации (приложение Б рисунок 7);

-

7.4.2.1 Измерить при незапущенном двигателе виброскорость, сравнить полученные данные с ожидаемыми значениями указанного параметра (показания должны быть близкие к нулевым);

-

7.4.2.2 Отключить электрические линии, идущие от датчиков вибрации, от входа в Систему;

-

7.4.2.3 Подключить на вход в Систему источник эталонной частоты и амплитуды от генератора ГЗ-110 (напряжение на выходе генератора измерять вольтметром В7-46/1);

-

7.4.2.4 Установить на генераторе ГЗ частоту сигнала 120 Гц и действующее значение выходного напряжения, соответствующее по номинальной амплитудно-частотной характеристике вибродатчика МВ-25БВ виброскорости 50 мм/с на частоте 120 Гц;

-

7.4.2.5 Проверить соответствие заданной и индицируемой на экране дисплея ЭВМ виброскоростей. Отличие указанных виброскоростей не должно превышать предела допустимой погрешности для данного канала (10-12%ВП по амплитуде);

-

7.4.2.6 Повторить п.п. 7.4.2.4-7.4.2.5 для частоты сигнала 80Гц.

-

7.4.3 Определение (контроль) метрологических характеристик

-

7.4.3.1 Установить частоту генератора ГЗ-110 120 Гц;

-

7.4.3.2 Установить выходные напряжения генератора, имитирующие (по номинальной амплитудно-частотной характеристике вибродатчика МВ-25 БВ) эталонные значения виброскоростей на k-й ступени нагружения:

-

- V -V

Т _ max_____г

к N-1

где к=1...5 - номер ступени нагружения; Vmax=50, Vmjn =10 (мм/с) - максимальная и

минимальная эталонные виброскорости;

-

7.4.3.3 Измерить значения виброскоростей Vk на k-й ступени нагружения.

-

7.4.3.4 Повторить операции по п.п. 7.4.3.1-7.4.3.3 для частоты генератора ГЗ-110

80Гц.

7.5 Обработка результатов измерений

-

7.5.1 Определение погрешности ИК динамических сигналов, соответствующих виброскоростям на частотах вращения роторов

Относительная погрешность ИК:

ик

max

(39)

-

7.5.2 Определение суммарной погрешности ИК

-

7.5.2.1 Суммарная погрешность ИК МИВб определяется суммированием найденных погрешностей ИК и датчика. Погрешность датчика взять из данных его очередной поверки:

5VcyM -±( ЗУИК+ |ЗУдат|)

(40)

-

7.5.2.2 Предел допускаемой погрешности измерений напряжения динамических сигналов, соответствующий вибрационной скорости корпуса ГТД на частоте вращения роторов, составляет ± 0,5 % от ВП -по амплитуде электрического напряжения и в соответствии с ОСТ 1 01021-93.

± (от 10 до 12)% от ВП- по амплитуде вибрационной скорости корпусов ГТД на роторной частоте, с учетом погрешности датчика.

7.5.3 Результаты поверки считать положительными, если значения допускаемой погрешности измерений напряжения динамических сигналов, соответствующие вибрационной скорости корпуса ГТД, находятся в пределах ± 0,5 % ВП -по амплитуде электрического напряжения и ± (от 10 до 12)% ВП- по амплитуде вибрационной скорости корпусов ГТД на роторной частоте, с учетом погрешности датчика.

В противном случае система бракуется и направляется в ремонт.

8 Поверка модуля измерений относительной влажности воздуха

МИВ является автономным модулем, который связан с верхним уровнем системы по сетевому протоколу.

Поверка МИВ проводится в метрологических центрах или других организациях, аккредитованных на право проведения указанной поверки.

Для проверки правильности работы сетевого протокола проводится измерение температуры и относительной влажности воздуха и измеренных данных с индицируемыми

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ «ЦЕНТРАЛЬНЫЙ ИНСТИТУТ АВИАЦИОННОГО МОТОРОСТРОЕНИЯ ИМ. П.И. БАРАНОВА»

СВИДЕТЕЛЬСТВО

О ПОВЕРКЕ №____

Действительно до

г.

Средство измерения______________________________________________________________

(наименование, тип, серия и номер клейма предыдущей поверки, если такие номер и серия имеются)

заводской номер__________________________________________________________________

принадлежащее________________________________________________________________

наименование юридического (физического) лица, ИНН

поверено и на основании результатов первичной (периодической) поверки

признано пригодным к применению

Поверительное клеймо

|

Главный метролог | |

|

Поверитель |

подпись |

|

подпись | |

|

« » |

201 г. |

инициалы, фамилия

инициалы, фамилия

ИЗВЕЩЕНИЕ

о непригодности к применению №____

Средство измерения_____________________________________________________________

наименование, тип

Заводской номер________________________________________________________________

Принадлежащее____________________________________________________________

наименование юридического (физического) лица

поверено и на основании результатов первичной (периодической) поверки признано непригодным к применению в сферах распространения государственного метрологического контроля и надзора.

Причина непригодности_______________________________________________________

Главный метролог

подпись

Поверитель

подпись

Ф.И.О.

Ф.И.О.

значениями указанных параметров на верхнем уровне Системы.

9 Оформление результатов поверки системы

-

- При положительных результатах поверки системы «МАРС МЕРА ЗМ» оформляется свидетельство о поверке в соответствии с приложением В.

-

- При отрицательных результатах поверки системы «МАРС МЕРА ЗМ» не допускается к проведению испытаний, о чем делается запись в паспорте стенда и оформляется извещение о непригодности системы «МАРС МЕРА ЗМ» к применению в соответствии с приложением Г.

- После устранения причин повышенной погрешности системы «МАРС МЕРА ЗМ» проводится повторная поверка в соответствии с требованиями настоящей методики.

Главный метролог ФГУП «ЦИАМ им. П.И. Баранова»

Б.И. Минеев

В.Н. Назаров

Начальник лаборатории

ФГУП «ВНИИМС»

Протокол № .../МАРС МЕРА ЗМ испытаний модуля измерений системы автоматизированной информационноизмерительной «МАРС МЕРА ЗМ»

|

Даты испытаний | |

-

1. Испытатель: ГЦИ СИ ФГУП «ЦИАМ им. П.И. Баранова», г. Москва, испытания проводились на стенде № 20 ОАО «НПО «Сатурн».

-

2. Заявитель: ОАО «НПО «Сатурн», г. Рыбинск.

-

3. Наименование испытуемого средства измерений: система автоматизированная информационно-измерительная «МАРС МЕРА ЗМ».

-

4. Условия проведения испытаний: температура воздуха , давление воздуха мм рт. ст., влажность %.

5.Эталонные средства:

Зав №, №

Свидетельство о поверке №., выдано

-

6. Методика (метод) испытаний: Документ «Система автоматизированная информационноизмерительная «МАРС МЕРА ЗМ». Программа испытаний в целях утверждения типа средства измерения единичного производства (единичной партии). ПИ МАРС МЕРА ЗМ», раздел 4.

-

7. Результаты испытаний:

Результаты испытаний приведены в таблице

Таблица

|

N |

Эталон |

Измеренные значения | |||

|

ТОЧКИ |

1 |

2 |

3 | ||

|

1 |

прямой ход- | ||||

|

2 | |||||

|

3 | |||||

|

4 | |||||

|

5 | |||||

|

5 |

обратный ход- | ||||

|

4 | |||||

|

3 | |||||

|

2 | |||||

|

1 | |||||

ГТД - газотурбинный двигатель

ПГУ - поверочно-градуировочное устройство

РГУ - рычажно-градуировочное устройство

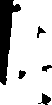

ДМП - динамометрическая платформа

ТВС - тензометрический преобразователь силы

ЭВМ - электронно-вычислительная машина

ПУ - пульт управления

Рисунок 1 - Функциональная схема модуля измерений силы от тяги

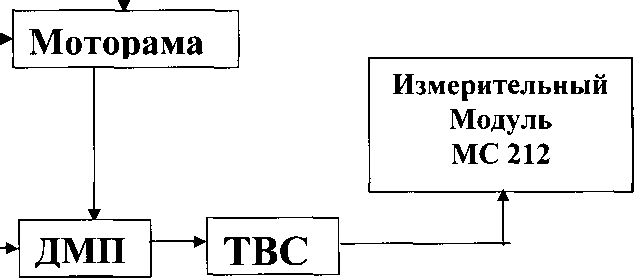

Рисунок 2- Функциональная схема модуля измерений давления

Рисунок 3 -Функциональная схема модуля измерений температуры на базе резистивных приемников

Рисунок 4 -Функциональная схема модуля измерений температуры газа за турбиной на базе термопар типа ТХА (К).

МК- мерный кран PC - рычажная система ВГ - весовая головка

КЗРТ - коробка замера расхода топлива (электронное устройство)

МС-401 - модуль ввода дискретных сигналов

Рисунок 5 -Функциональная схема модуля измерений массового расход топлива

Рисунок 6 -Функциональная схема модуля измерений частоты вращения роторов ГТД

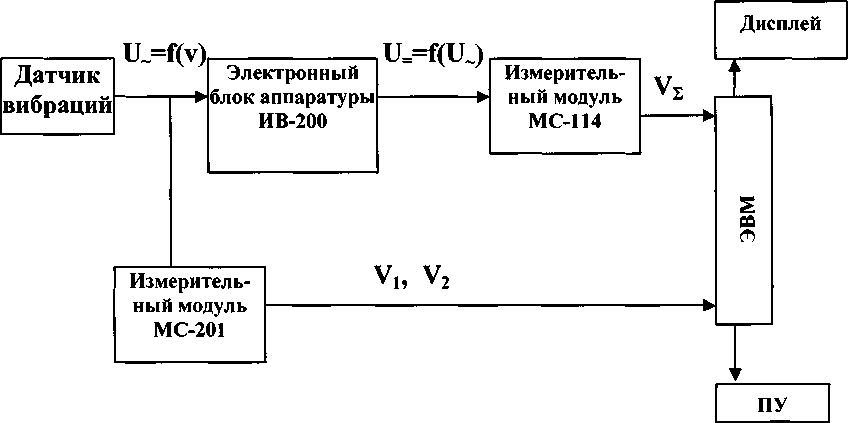

Рисунок 6 - Функциональная схема модуля измерений вибраций.

Приложение В

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ «ЦЕНТРАЛЬНЫЙ ИНСТИТУТ АВИАЦИОННОГО МОТОРОСТРОЕНИЯ ИМ. П.И. БАРАНОВА»

СВИДЕТЕЛЬСТВО

О ПОВЕРКЕ №____

Действительно до

«______»___________________г.

Средство измерения______________________________________________________________

(наименование, тип, серия и номер клейма предыдущей поверки, если такие номер и серия имеются)

заводской номер__________________________________________________________________

принадлежащее________________________________________________________________

наименование юридического (физического) лица, ИНН

поверено и на основании результатов первичной (периодической) поверки

признано пригодным к применению

Поверительное клеймо

|

Главный метролог | |

|

Поверитель |

подпись |

|

подпись | |

|

« » |

201 г. |

инициалы, фамилия

инициалы, фамилия

Приложение Г

ИЗВЕЩЕНИЕ

о непригодности к применению №____

Средство измерения_____________________________________

наименование, тип

Заводской номер_____________________________________

Принадлежащее________________________________________

наименование юридического (физического) лица

поверено и на основании результатов первичной (периодической) поверки признано непригодным к применению в сферах распространения государственного метрологического контроля и надзора.

Причина непригодности____________________________________________

Главный метролог

подпись

Ф.И.О.

Поверитель

подпись

Ф.И.О.

40