Паспорт «ТВМ 1500 ТВЕРДОМЕР МЕТАЛЛОВ ДИНАМИЧЕСКИЙ ПАСПОРТ » (Код не указан!)

ТВМ 1500

ТВЕРДОМЕР МЕТАЛЛОВ ДИНАМИЧЕСКИЙ

ПАСПОРТ

ЗАЯВЛЕНИЯ:

-

• «Знания принадлежат человечеству» - исхоДя из этого принципа материалы Данной Документации являются свободными для использования без какого-либо разрешения со стороны компании ВОСТОК-7

-

• Все свеДения в Данной Документации изложены Добросовестно.

-

• В конструкцию изДелий могут быть внесены незначительные изменения без преДварительного увеДомления.

-

• Любые замечания, исправления или пожелания в наш аДрес касательно материалов Данной Документации и усовершенствования изДелий всемерно приветствуются.

ОБРАЩЕНИЯ:

-

• БлагоДарим за Ваш выбор проДукции компании ВОСТОК-7, изготовленной в соответствии с мировыми станДартами качества. Нами приложены все усилия Для того, чтобы Вы были уДовлетворены качеством на протяжении всего срока эксплуатации.

-

• Пожалуйста, уДелите время внимательному прочтению Данной Документации, что позволит использовать изДелие на всё 100%. Мы постарались изложить материал простым и Доступным языком.

-

• Обновления и виДеоматериалы с инструкциями выложены на сайте: WWW.VOSTOK-7.RU

-

• Если, несмотря на все наши усилия, Вы столкнётесь с труДностями при эксплуатации или у Вас возникнут уточняющие вопросы, пожалуйста, непременно свяжитесь с нами Для получения поДДержки.

ПРОСЬБА:

-

• Напишите отзыв через несколько месяцев эксплуатации нашего среДства измерения. Отзыв необхоДим реальный, включая негативные оценки, если таковые буДут, а также пожелания по улучшению изДелий. Реальная обратная связь нам необхоДима Для моДернизации среДств измерений Восток- 7, их аДаптации поД нужДы пользователей.

ГАРАНТИЯ. ИЗГОТОВИТЕЛЬ. ИДЕНТИФИКАЦИОННЫЕ ДАННЫЕ ПРИБОРА

ВВЕДЕНИЕ.МЕТОДЫ БРИНЕЛЛЯ, РОКВЕЛЛА, ВИККЕРСА, ШОРА и ЛИБА.

Под твёрдостью понимают сопротивление материала проникновению в него другого более твёрдого тела.

Твёрдость - не фундаментальное свойство материала, а реакция на определённый метод испытаний. В основном, величины твёрдости произвольны, и не имеется никаких абсолютных стандартов для твёрдости. Твёрдость не имеет никакого количественного значения - именно поэтому при указании твёрдости непременно указывается метод измерения твёрдости, которым она была получена (напр. HRC, HB, HV, HL и т.д.)

Для измерения твёрдости металлов наибольшее распространение в мире получили следующие методы измерений (шкалы твёрдости):

-

• Метод Бринелля (HB), предложен в 1900г шведским инженером Юханом Августом Бринеллем и стал первым, широко используемым и стандартизированным методом определения твёрдости в материаловедении. Для обозначения твёрдости по Бринеллю используется символ HB (англ. Hardness Brinell - Твёрдость по Бринеллю).

-

• Метод Роквелла (HR), предложен в 1908г венским профессором Паулом Людвигом, однако машину для определения твёрдости создали в США Хью М. Роквелл и Стэнли П. Роквелл, подавшие патентную заявку в 1914г.

Существует 11 шкал определения твёрдости по методу Роквелла (A; B; C; D; E; F; G; H; K; N; T), основанных на комбинации «индентор (наконечник) — нагрузка», из них наиболее широко используемые шкалы твёрдости по Роквеллу:

|

Шкала |

Индентор |

Нагрузка, кгс |

|

А |

Алмазный конус с углом 120° при вершине |

60 кгс |

|

B |

Шарик 0 1/16 дюйма из карбида вольфрама (или закалённой стали) |

100 кгс |

|

C |

Алмазный конус с углом 120° при вершине |

150 кгс |

Для обозначения твёрдости, определённой по методу Роквелла, используется символ HR (англ. Hardness Rockwell -Твёрдость по Роквеллу), к которому добавляется буква, указывающая на шкалу по которой проводились испытания: HRA, HRB, HRC и т.д.

-

• Метод Виккерса (HV), предложен в 1921г британскими инженерами Робертом Л. Смитом и Георгом Е. Сандландом, работавшими в компании Vickers Ltd. Для обозначения твёрдости, определённой по методу Виккерса, используется символ HV (англ. Hardness Vickers - Твёрдость по Виккерсу).

-

• Метод Шора (HS), предложен в 1906г в США промышленником Альбертом Ф. Шором. Для обозначения твёрдости, определённой по методу Шора, используется символ HS (англ. Hardness Shore - Твёрдость по Шору). Для измерения металлов используется метод отскока бойка (измеряется высота отскока), основные шкалы C и D, которые добавляются к методу измерения, напр. HSD.

-

• Метод Либа (HL), предложен в 1975г швейцарским инженером Дитмаром Либом, работавшим в компании Proceq SA. Для обозначения твёрдости, определённой по методу Либа, используется символ HL (англ. Hardness Leeb - Твёрдость по Либу). Для измерения методом отскока бойка (измеряется отношение скоростей бойка до и после удара) существуют ударные датчики различных типов (напр. C, D, DC, DL, E, G, S), поэтому всегда необходимо указывать тип использованного при измерении ударного датчика, напр. HLD или HLG.

Первые 4 метода измерения твёрдости металлов (HB, HR, HV и HS) были стандартизированы в СССР, поэтому с применением их на территории постсоветского пространства сложностей не возникает. Метод Либа (HL), по необъяснимым причинам, не стандартизирован в России до сих пор и такая работа даже не планируется. Есть надежда, что после принятия международного стандарта ISO/DIS 16859 “Metallic materials -- Leeb hardness test” нашей стране, как участнице ИСО, придётся автоматически стандартизировать метод Либа. По этой причине считаем необходимым пояснить существенные моменты данного метода измерения твёрдости.

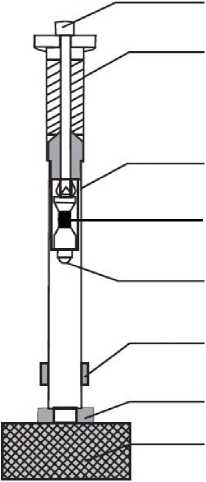

Спусковая кнопка

Взводящая трубка

Направляющая трубка

Магнит внутри бойка

Твёрдосплавный шарик бойка

Катушка индуктивности

Опорное кольцо

Объект измерения твёрдости

МЕТОД ЛИБА (HL) - подробно.

Ввиду отсутствия стандартизации метода Либа в РФ применяются расплывчатые названия такие как динамический метод/метод отскока и др.

Ударный боёк (внутри которого размещён магнит, а на конце расположен твёрдосплавный шарик) ударяется о контролируемую поверхность и отскакивает. Перемещаясь внутри катушки индуктивности боёк своим магнитным полем наводит в ней ЭДС индукции, величина которой пропорциональна скорости бойка.

Изобретатель этого метода Дитмар Либ определил свою собственную величину твёрдости (HL). В отличие от статических методов измерения твёрдости, в результатах динамического содержится дополнительная информация об ответном поведении материалов, например, об эластичных свойствах материала.

Величина твёрдости по Либу рассчитывается как отношение скоростей после и до столкновения:

HL=1000*VR/VI

Где VR- скорость после столкновения, а VI - скорость до столкновения.

Твердомер ЛЮБОГО производителя, который использует испытания по указанному методу отскока, измеряет величину твёрдости в числах Либа. Однако отечественные производители практически никогда не указывают это в технических характеристиках твердомеров. Тем более забавна ситуация, когда РОССТАНДАРТ осуществляет утверждение типа Средства Измерений (твердомеров) с внесением их Госреестр СИ в то время, когда сам метод Либа в стране не стандартизирован и ГОСТы отсутствуют! Как следствие - при проведении сравнительных испытаний отечественных твердомеров выявляется факт абсолютной несопоставимости результатов измерений одного и того же изделия твердомерами разных производителей, а самый рекламируемый брэнд показывает наихудшие результаты (УДК620.178 “Сравнение характеристик малогабаритных твердомеров”, Струтынский А.В., Худяков С.А., 2011г.). Твердомеры производителей, в т.ч. Восток-7, изготовляемые в соответствии с международными стандартами метода Либа (напр. ASTM A956), лишены подобных казусов и результаты измерений твердомеров различных производителей сопоставимы.

Для перевода единиц твёрдости Либа к другим шкалам твёрдости (HB, HR, HV и HSD) используют таблицы перевода, сохранённые в твердомерах.

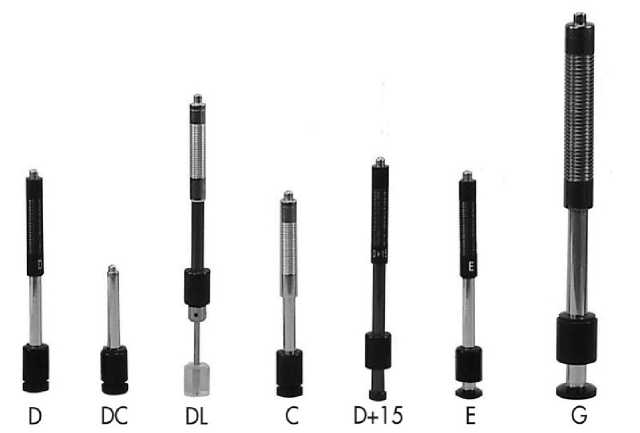

Типы ударных датчиков.

Типы ударных датчиков могут различаться по возможностям доступа к объекту измерений (напр. укороченный тип DC для стеснённых пространств), по прилагаемой энергии к ударному бойку, а также по типам самих ударных бойков. Подобно различным единицам Роквелла (HRA, HRB, HRC и т.д.), ударные датчики могут быть различных типов HLD, HLDC, HLDL, HLC и др., где после обозначения шкалы HL указывается тип применявшегося для измерения датчика (напр. D, DC, DL, C и др.).

-

• Запись 430HLD означает, что значение 430 твёрдости по шкале Либа получено методом Либа при измерении ударным датчиком типа D

-

• Запись 354HVLD означает, что значение 354 твёрдости по шкале Виккерса получено методом Либа при измерении ударным датчиком типа D

-

• Запись 52,8HSDLG означает, что значение 52,8 твёрдости по шкале Шора D получено методом Либа при измерении ударным датчиком типа G.

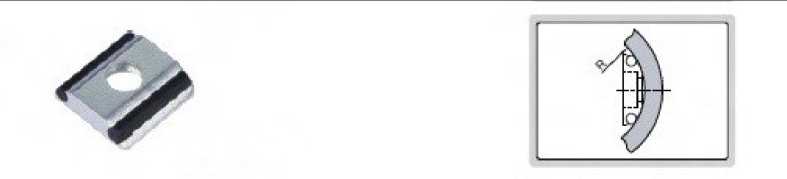

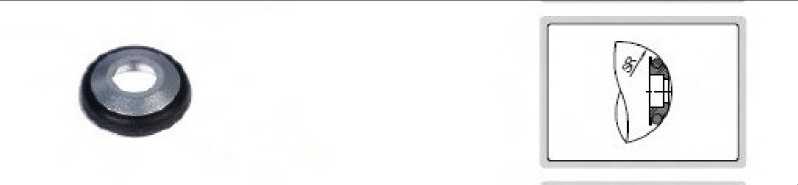

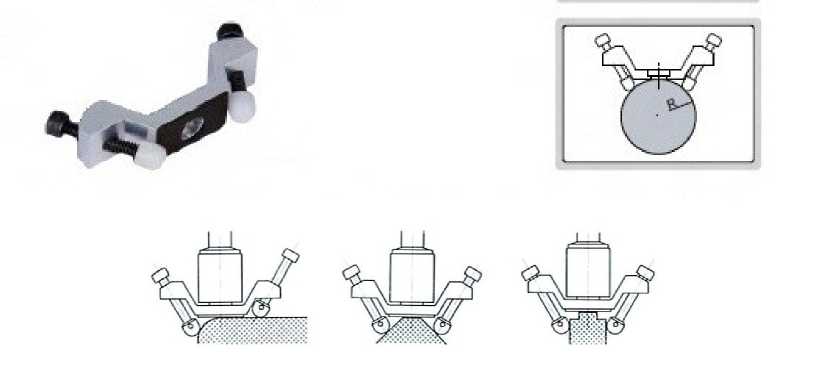

Типы опорных насадок.

Твердомер производит точный контроль твёрдости только тогда, когда его датчик расположен строго вертикально к измеряемой поверхности. Опорные кольца и насадки предназначены для установки ударного датчика твердомера вертикально к измеряемой поверхности на вогнутых и выпуклых цилиндрических или сферических изделиях. Корректная установка датчика позволяет произвести точный контроль твёрдости на изогнутой поверхности изделия.

Необходимое опорное кольцо или насадка прикручивается на место опорного кольца из базовой комплектации твердомера. Для измерения на изогнутых поверхностях выпускается комплект из 12 различных колец и насадок для всех типов твердомеров, произведённых по международным стандартам ASTM A956 (2006) и DIN50156 (2007).

Комплект

колец и насадок для

датчиков типов D; DC; C, E

Обозначение

Размер

Вид поверхности для контроля твёрдости:

1 Z10-15

Z14,5-30

3 Z25-50

HZ11-13

20x20x7.5 мм

20x20x6.5 мм

20x20x6.5 мм

Выпуклая цилиндрическая поверхность с радиусом R10 - R15

Выпуклая цилиндрическая поверхность с радиусом R14,5 - R30

Выпуклая цилиндрическая поверхность с радиусом R25 - R50

20x18x5 мм

Вогнутая цилиндрическая поверхность с радиусом R11 - R13

HZ12.5-17

HZ16.5-30

7 K10-15

K14,5-30

HK11-13

20x20x5 мм

20x20x5 мм

Вогнутая цилиндрическая поверхность с радиусом R12,5 - R17

Вогнутая цилиндрическая поверхность с радиусом R16.5 - R30

0 20x7.7 мм

0 20x6.7 мм

0 17x5 мм

10

11

Выпуклая сферическая поверхность с радиусом R10 - R15

Выпуклая сферическая поверхность R14,5 - R30

R11 - R13

HK12.5-17

HK16.5-30

12 UN

0 18x5 мм

0 20x5 мм

Вогнутая сферическая поверхность с радиусом R12,5 - R17

Вогнутая сферическая поверхность с радиусом R16.5 - R30

52x20x16 мм

Нестандартные поверхности, минимальный радиус R10 - да

Размер отпечатка.

Метод Либа (HL) относится к неразрушающим методам контроля, однако при его использовании на зеркальных поверхностях отчётливо видны отпечатки, которые оставляет ударный боёк после столкновения с измеряемой поверхностью.

Размер отпечатка зависит от типа ударного датчика и твёрдости контролируемого изделия.

Приблизительная ширина отпечатка (в мкм): Приблизительная глубина проникновения (в мкм):

|

Датчик тип D |

Датчик тип G | |

|

64 HRC |

350 | |

|

55 HRC |

449 |

898 |

|

30 HRC |

541 |

1030 |

|

Датчик тип D |

Датчик тип G | |

|

800 HV |

16 | |

|

600 HV |

28 |

63 |

|

300 HV |

35 |

83 |

Ошибки. Перевод чисел твёрдости металлов и сплавов из шкал твёрдости Либа (HL) в шкалы твёрдости Роквелл (HR), Бринелль (HB), Виккерс (HV) и Шор D (HSD).

При сопоставлении чисел твёрдости, полученных разными методами, необходимо помнить, что приводимые таблицы или зависимости для такого сопоставительного перевода являются чисто эмпирическими. Физического смысла такой перевод лишён, так как при использовании различных ударных бойков/инденторов, нагрузок и др. факторов твёрдость определяется при совершенно различных напряжённых состояниях контролируемого изделия.

Существует корреляция между значениями твёрдости, измеренной разными методами, и эта зависимость носит нелинейный характер. Переводные числа твёрдости, как табличные, так и рассчитанные по уравнениям, являются лишь приближенными и могут быть неточными для конкретных случаев.

Результаты исследований показывают, что даже при очень точно выполненных измерениях установить единую переводную зависимость, пригодную для всех металлических материалов, практически невозможно. Поэтому все действующие стандарты России на методы измерения твердости не содержат каких-либо рекомендаций по переводу чисел твердости из одной шкалы в другие, а, наоборот, указывают, что “Общего точного перевода чисел пластической твёрдости на числа твёрдости по другим шкалам не существует.” (ГОСТ 18835-73). Поэтому для точных измерений твёрдости в шкалах Роквелл (HR), Бринелль (HB), Виккерс (HV) и Шор D (HSD) рекомендуется применять твердомеры стационарного типа, предназначенных для прямых измерений твёрдости по указанным шкалам.

Выдержка из международного стандарта ASTM E140-07 “Стандартные переводные таблицы между твердостью металлов по Бринеллю, по Виккерсу, по Роквеллу, по Кнупу, по склероскопу и поверхностной твердостью”:

“1.12 Преобразование чисел твёрдости следует использовать лишь в тех случаях, когда невозможно испытать материал при заданных условиях. Преобразование следует проводить с осторожностью и при контролируемых условиях. Каждый вид испытаний на твёрдость подвержен определенным погрешностям, но при соблюдении мер предосторожности достоверность показаний твёрдости, полученных на приборах инденторного типа, будет признана сопоставимой. Разность чувствительности в пределах заданной шкалы твёрдости (например, по Роквеллу В) может превышать таковую между двумя различными шкалами или типами приборов. Переводные величины, как табличные, так и рассчитанные по уравнениям, являются лишь приближенными и могут быть неточными для конкретных случаев.”

Ошибки. Специальные металлы и сплавы.

Переводные таблицы в памяти твердомера и могут привести к ошибкам при контроле следующих сталей:

Высоколегированная сталь:

-

• все аустенитные стали;

-

• жаропрочная инструментальная сталь, ледебуритная сталь (инструментальная сталь) обладают высоким модулем упругости, что понижает величину HL. Контроль следует проводить в поперечных сечениях таких стальных изделий;

-

• локальное упрочнение. Например, при резании или неправильной подготовке образцов можно получить завышенные значения HL.

Магнитная сталь:

-

• При контроле намагниченных материалов магнитное поле изделия может повлиять на магнитное поле в катушке индуктивности датчика твердомера и занизить измеренное значение твёрдости HL. Не рекомендуется проводить контроль твёрдости методом Либа на намагниченных материалах.

Сталь с упрочнённым поверхностным слоем:

-

• Для материалов с упрочнённой поверхностью, особенно для стали с обработанной поверхность, значения HL могут быть занижены из-за мягкой основы. Если толщина упрочнённого слоя больше 0,8 мм (0,2 мм для ударного устройства типа С), то твёрдость основы не будет оказывать влияния на результаты измерений.

Твердомер предназначен для измерения твёрдости изделий из металлов и сплавов. Твердомер измеряет твёрдость по методу Либа, которая может быть переведена в твёрдость по Бринеллю, Роквеллу, Виккерсу и Шору (HB, HR, HV и HS) и в предел прочности (Rm в соответствии с ГОСТ 22761-77). Перевод осуществляется различным образом для различных металлов и используемых типов ударных датчиков. Переводные таблицы введены в память прибора и перевод осуществляется автоматически.

При использовании стационарных твердомеров подобных приборам Роквелла, Бринелля, Виккерса или Шора требуется, чтобы испытываемый образец помещался под измерительным устройством; что не всегда возможно. Твердомеры по методу Либа относятся к неразрушающим методам контроля и позволяют:

-

• проводить измерение твёрдости не только в лаборатории, но и непосредственно на месте эксплуатации или производства изделия в цеховых и полевых условиях.

-

• проводить измерение твёрдости крупногабаритных изделий и труднодоступных зон в изделии, когда применение стационарных твердомеров невозможно из-за технических и конструкционных ограничений.

-

• проводить экспресс-анализ твёрдости с высокой производительностью - для одного измерения твёрдости требуется в 10 раз меньше времени, чем для твердомеров стационарного типа.

• проводить измерения на выпуклых и вогнутых поверхностях, недоступных для стационарных твердомеров.

Твердомер динамический портативный ТВМ 1500 является средством измерения, зарегистрированным в Государственном реестре СИ РФ под №57895-14, утверждённая методика поверки МП 44-251-2014, интервал между поверками - 1 (один) год.

-

• Измерения должны проводиться при условии отсутствия воздействия вибрации и ударов на твердомер и контролируемое изделие.

-

• В момент проведения измерений изделие должно быть неподвижно, а ударный датчик установлен перпендикулярно (90°) зоне измерения. В момент нажатия спусковой кнопки любое перемещение датчика по поверхности изделия недопустимо!

-

• На время проведения измерений изделие должно находиться в разгруженном состоянии от основных рабочих нагрузок.

-

• Измеряемое изделие не должно быть намагничено - его магнитное поле может занизить результат измерения.

-

• Из-за высокого модуля упругости ряд сталей (аустенитные стали 300-й серии, ледебуритные и жаропрочные инструментальные стали) могут занизить результат измерений. Контроль следует проводить в поперечных сечениях таких стальных изделий.

-

2.2.2. Масса изделия должна соответствовать параметрам, указанным в технических характеристиках твердомера.

Метод Либа создаёт большую нагрузку в момент удара:

|

Тип датчика |

D/D+15/DL |

G |

C |

|

Максимальная сила удара |

900N |

2500N |

500N |

Тяжёлые цельные изделия не требуют дополнительных мероприятий. Средние и лёгкие изделия могут сместиться под этим усилием, в результате чего полученные значения твёрдости будут некорректны. Самые лёгкие изделия требуют нанесения негустой консистентной смазки или контактной жидкости между изделием и поддерживающим осно ванием. Использование зажимов или тисков для фиксации изделий недопустимо, т.к. в этом случае изделие испытывает нагрузку и давление - измеренные значения твёрдости будут некорректны.

|

Тип датчика |

Классификация изделий по массе и необходимости дополнительных мероприятий для измерения твёрдости | ||

|

Тяжёлые |

Средние |

Лёгкие | |

|

D/D+15/DL |

> 5 кг |

2.5 кг |

0,05.2 кг |

|

G |

> 15 кг |

5...15 кг |

0,5.5 кг |

|

C |

> 1,5 кг |

0.5...1,5 кг |

0,02.0,5 кг |

|

Не требуется поддерживающего основания |

Требуется поддерживающее основание |

Требуется поддерживающее основание и контактная смазка. | |

твердомера.

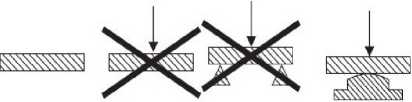

ЛИСТЫ, ПЛАСТИНЫ

Толщина стенки имеет не меньшее значение, чем масса изделия. Даже у больших и тяжёлых изделий возможно наличие участков с тонкими стенками в месте измерения. Решение в таких случаях - использовать поддерживающее основание (напр. подложку, поверочную плиту) со стороны нижней поверхности изделия непосредственно под зоной измерения. Массивное основание усиливает изделие, исключая его прогиб во время удара.

2.3. Требования к поверхности контролируемого изделия:-

2.3.1. Чистота. Все методы испытания на твёрдость требуют гладких поверхностей, свободных от влаги, загрязнений (окалина, масло, пыль и т.п.), ржавчины, наклёпа, краски, смазочных материалов, пластмассовых покрытий, предназначенных для защиты от коррозии или металлического покрытия для лучшей проводимости.

-

2.3.2. Шероховатость должна соответствовать параметрам, указанным в технических характеристиках твердомера. Слишком большие неровности (шероховатости) поглощают энергию удара, что приводит к снижению твёрдости по Либу и некорректному измерению. Глубина проникновения должна быть больше в сравнении с шероховатостью поверхности.

Требования к шероховатости поверхности (для измерения твёрдости ударным датчиком типа D)

ISO

Ra

Rz

Класс шероховатости (устар.)

N7

3,2мкм

10мкм

6

-

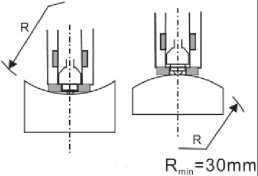

2.3.3. Радиус кривизны должен соответствовать параметрам, указанным в технических характеристиках твердомера. При измерении изогнутой поверхности ударный боёк может выдвинуться за нижнюю границу опорного кольца датчика (при измерении вогнутой поверхности) или наоборот - не достичь этой границы (при измерении выгнутой поверхности). Для измерения сферических и цилиндрических поверхностей с радиусом кривизны менее 30мм необходимо использовать комплект опорных насадок, поставляемых как дополнительная комплектация твердомера.

-

2.3.4. Подготовка поверхности должна производиться осторожно, чтобы не изменить поверхностную твёрдость из-за перегрева или переохлаждения. Для подготовки поверхности рекомендуется использовать высокоскоростную шлифовальную машинку. Рекомендуемая глубина снимаемого слоя для ковано-штампованной поверхности, для труб и поверхности литых деталей - до чистого металла.

При измерении твёрдости поверхностного слоя металла, подвергнутого наплавлению, напылению, механической, термической и другим видам поверхностной обработки металла толщина поверхностного слоя должна, как минимум, в 10 раз превышать глубину проникновения ударного бойка в изделие (см. размер отпечатка в технических характеристиках твердомера). Если упрочнённый слой слишком тонкий, то удар будет проходить через этот слой и часть энергии будет поглощена мягкой основой, что приведёт к неверному измерению упрочнённого поверхностного слоя.

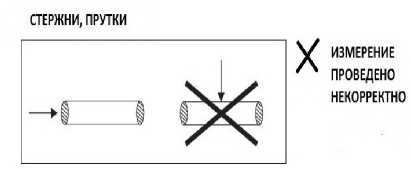

2.5. Требования к измерению проката.При контроле изделий из проката совпадение направлений измерения датчиком и проката могут привести к занижению результатов измерений, т.к. в направлении проката выше модуль упругости Е. В таких случаях направление измерения датчиком должно быть перпендикулярно направлению проката. Например, при контроле твёрдости цилиндрических объектов контроль должен проводиться в радиальном направлении (обычно направление проката совпадает с осью).

2.6. Требования к измерению трубчатых изделий.-

• Трубчатые объекты должны быть зафиксированы, чтобы исключить их перекатывание.

-

• Направление контроля должно быть параллельно силе реакции опоры.

-

• Если стенки трубы слишком тонкие, то её следует чем-нибудь наполнить

ТРУБЫ

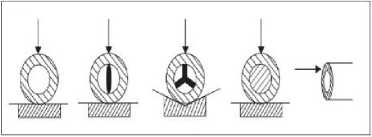

-

• Соединяемые поверхности измеряемого изделия и поддерживающего основания должны быть очищенными, ровными, расположены параллельно.

-

• Тонкий слой контактной смазки наноситься между соединяемыми поверхностями. В роли контактной смазки рекомендуется использовать контактную жидкость или негустую консистентную смазку (напр. ЦИАТИМ или др. литол).

-

• Контролируемое изделие должно быть плотно прижато к поддерживающему основанию.

• Направление расположения ударного датчика должно быть перпендикулярно соединённым изделию и поддерживающему

основанию.

|

Нанесите контактную смазку |

Вращательным движением плотно прижмите изделие к основанию |

Приступайте к измерениям. |

|

■ |

1 Е_ | |

|

Ки. *’ jjfz’ / • У •_ |

ft *** | |

|

* 1 |

Тщательно выполненная притирка позволяет обеспечить жёсткую связь между контролируемым изделием и поддерживающим основанием, исключив любое вибрирование и смещение изделия при измерениях. В этом случае результаты измерений будут наиболее точными, а разброс показаний - минимальным.

2.8. Требования к количеству и результатам измерений.-

• Для определения твёрдости необходимо провести не менее 5 измерений на каждом участке, после чего вычислить среднее значение из полученных результатов.

-

• Перед началом измерения изделия рекомендуется произвести контрольные измерения на мере твёрдости, чтобы убедиться что твердомер правильно откалиброван.

-

• Необходимо удалять результаты некорректных (ошибочных) измерений из расчёта среднего значения.

-

• Расстояние между соседними точками измерения (отпечатками) должно быть не менее 3мм.

-

• Расстояние между центром измерения и краем поверхности изделия должно быть не менее 5мм.

-

• Повторные измерения в одной и той же точке не допускаются, т.к. дают завышенные показания твёрдости изделия из-за наклёпа металла в зоне отпечатка.

|

Шкала |

Погрешность, не более |

|

Шкала Либа, датчик типа “D” |

±2 HLD |

|

Шкала “С” Роквелла |

±2 HRC |

|

Шкала “В” Роквелла |

±3 HRB |

|

Шкала “А” Роквелла |

±2 HRA |

|

Шкала Бринелля |

±12 HB |

|

Шкала Виккерса |

±15 HV |

|

Шкала Шора “D” |

±2 HSD |

|

*Шкала предела прочности Rm(ab) |

±5 % Мпа (Н/мм2) |

*Шкала предела прочности Rm/cb позволяет в соответствии с ГОСТ 22761-77 определить временное сопротивление при растяжении в месте испытания для изделий из конструкционных углеродистых сталей перлитного класса путём автоматического пересчёта со шкалы твёрдости Бринелля.

ДИАПАЗОН ИЗМЕРЕНИЙ И ПЕРЕВОДА.

|

Материал |

HLD |

HRC |

HRB |

HRA |

HB |

HV |

HSD |

оь (Н/мм2) |

|

Сталь и литая сталь |

300.900 |

20,0.67,9 |

59,6.99,5 |

30.88 |

80.647 |

80.940 |

32,5.99,5 |

375.1710 |

|

Инструментальная углеродистая сталь |

300.840 |

20,5.67,1 |

80.898 |

1170.2639 | ||||

|

Нержавеющая сталь и жаростойкая сталь |

300.800 |

19,6.62,4 |

46,5.101,7 |

85.655 |

85.802 |

740.1725 | ||

|

Серый чугун |

360.650 |

93.334 | ||||||

|

Чугун с шаровидным графитом |

400.660 |

131.387 | ||||||

|

Литейный алюминиевый сплав |

174.560 |

30.159 | ||||||

|

Латунь с высоким содержанием цинка |

200.550 |

13,5.95,3 |

40.173 | |||||

|

Оловянистая бронза |

300.700 |

60.290 | ||||||

|

Медь |

200.690 |

45.315 |

ОБЩИЕ ХАРАКТЕРИСТИКИ ТВЕРДОМЕРА

|

Измерение твёрдости методом Либа в соответствии с ASTM A956 (2006) и DIN 50156 (2007) |

ДА |

|

Преобразование измеренной твёрдости в числа других шкал согласно DIN 50150 и ASTM E 140 |

ДА |

|

Возможность использования других типов ударных бойков, кроме базового типа D |

НЕТ |

|

Память: 99 сохранённых значений |

ДА |

|

Статистика значений из серии измерений (среднее/максимальное/минимальное) |

ДА |

|

Удаление некорректных (ошибочных) результатов из статистики |

ДА |

|

Взвод бойка при помощи шомпола, время на каждое измерение твёрдости |

4.7 секунд |

|

Электропитание - заменяемая встроенная аккумуляторная батарея (тип “Крона” DC 9V Ni-MH 350 мА ч) Время полной зарядки Адаптер питания от сети переменного тока (220В 50/60Гц) Потребляемая мощность, не более Время непрерывной работы при полной зарядке, не менее Автоматическое отключение питания, через |

ДА 12.15 часов Выход 9 В 500 мА 1,3 ВА 120 мин 100 сек |

|

Количество запрограммированных типов металлов |

9 |

|

Диапазон температур: При эксплуатации При транспортировке и хранении твердомера |

-5°С.+60°С -50°С.+70°С |

|

Относительная влажность воздуха |

30%. 80% |

|

Масса твердомера |

150 гр. |

|

Габаритные размеры (В*Ш*Г) |

100*60*33 мм |

|

Масса чемоданчика с укомплектованным твердомером |

880 гр. |

|

Габаритные размеры чемоданчика (В*Ш*Г) |

235*180*80 мм |

|

Гарантийный срок эксплуатации |

1 год |

|

Ресурс (наработка) твердомера, не менее |

7 лет |

ХАРАКТЕРИСТИКИ ТВЕРДОМЕРА С УДАРНЫМ БОЙКОМ типа D

|

Определение пространственного положения при измерении |

Ручное |

|

Масса контролируемого изделия: без использования дополнительных мероприятий, не менее с использованием поддерживающего основания с использованием поддерживающего основания и контактной смазки, не менее |

5 кг 2...5 кг 0,05 кг |

|

Толщина контролируемого изделия, не менее: без использования дополнительных мероприятий с использованием дополнительных мероприятий |

20 мм 5 мм |

|

Шероховатость контролируемой поверхности, не более (Ra) |

3,2 мкм |

|

Радиус кривизны измеряемой поверхности без использования опорных колец и насадок, не менее |

30 мм |

|

Минимальная глубина упрочнённого поверхностного слоя, твёрдость которого можно измерить |

0,8 мм |

|

Размер отпечатка на измеряемой поверхности изделия твёрдостью 45 HRC: диаметр / глубина |

500 мкм / 200 мкм |

|

Минимальное расстояние между: Соседними точками измерений (отпечатками) Центром точки измерения и краем поверхности изделия |

3 мм 5 мм |

|

Минимально необходимый диаметр подготовленной поверхности для проведения измерений |

10 мм |

|

Ресурс твёрдосплавного шарика ударного бойка - производства швейцарской фирмы Saphirwerk Industrieprodukt AG (минимальное кол-во измерений) |

600.000 |

|

Масса ударного бойка |

5,5 гр |

|

Сила удара |

11,0 Н/мм2 |

|

Диаметр твёрдосплавного шарика бойка из карбида вольфрама |

3 мм |

|

20,0 мм |

|

БАЗОВАЯ КОМПЛЕКТАЦИЯ (вкл. в стоимость твердомера) | |

|

Наименование |

Кол-во, шт. |

|

Твердомер с ударным бойком типа D |

1 |

|

Щётка для очистки внутренностей ударного датчика |

1 |

|

Адаптер питания от сети переменного тока |

1 |

|

Паспорт |

1 |

|

Сертификат о калибровке |

1 |

|

Упаковочный чемоданчик |

1 |

|

ДОПОЛНИТЕЛЬНАЯ КОМПЛЕКТАЦИЯ (по заказу, не вкл. в стоимость твердомера) | |

|

Комплект опорных колец и насадок | |

|

Меры твёрдости (ГОСТ 9031-75; 8.426-81) по шкалам HB, HRA, HRB, HRC, HV, HSD | |

|

Меры твёрдости Либа по шкале HLD согласно ASTM A956 (2006) и DIN 50156 (2007) | |

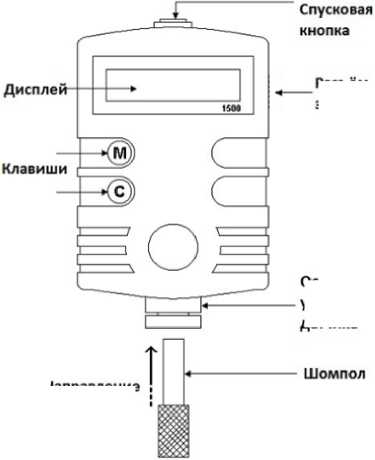

5. УСТРОЙСТВО ТВЕРДОМЕРА.

5.1. Электронный блок и ударный датчик в едином корпусе.

5. УСТРОЙСТВО ТВЕРДОМЕРА.

5.1. Электронный блок и ударный датчик в едином корпусе.|

Клавиша М |

Клавиша С |

|

• Меню |

• Изменение настроек |

|

• Вычисление значений |

• Удаление |

|

(Среднее, |

некорректных |

|

Максимальное, |

результатов измерений |

|

Минимальное) |

• Уменьшить значение. |

|

• Увеличить значение |

• Память |

зарядки

Основание

Направление взвода

Разъем

ударного датчика

Обязательным требованием работы с твердомером является обеспечение необходимых условий для измерений твёрдости (п. 2). В противном случае полученные результаты будут некорректны, а твердомер может быть повреждён!

Питание твердомера.

Для зарядки аккумуляторной батареи используйте подключите блок питания от сети переменного тока, подключив его к твердомеру через разъём зарядки. Одновременная зарядка аккумуляторной батареи и работа с твердомером исключена. Время полной зарядки 12-15 часов.

Для продления работы аккумулятора твердомер оснащён функцией автоматического выключения. Если не производить измерений или работы с электронным блоком в течение 100 сек, то питание твердомера отключиться.

Включение питания:

-

• Нажмите Спусковую кнопку вверху прибора - твердомер включён.

-

• На дисплее отобразятся режимы, которые были установлены ранее. Если эти режимы отвечают Вашим запросам к текущему измерению - начинайте работу, если нет - установите необходимые режимы (для нового твердомера - заводские настройки).

-

• ВАЖНО! Не начинайте измерять твёрдость изделия пока не проверите точность измерений твердомера на мере твёрдости именно той шкалы твёрдости и того диапазона твёрдости, в пределах которого будет производиться измерение твёрдости контролируемого изделия. При необходимости произведите калибровку твердомера согласно п. 6.5. При выпуске из производства твердомер калибруется на мерах твёрдости Либа (шкала HLD). Для измерения твёрдости в шкалах Роквелл, Супер-Роквелл, Бринелль и Виккерс твердомер необходимо откалибровать на соответствующих мерах твёрдости Роквелл, Супер-Роквелл, Бринелль и Виккерс. Вы можете провести калибровку самостоятельно при наличии мер твёрдости или заказать меры твёрдости как дополнительную комплектацию твердомера.

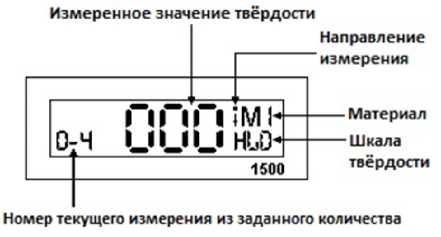

• Дисплей нового твердомера - заводские настройки:

|

М1 |

Сталь и литая сталь |

|

1 |

Направление измерения - вниз 90° |

|

HLD |

Шкала твёрдости Либа (HL) для датчика типа D |

Разделы МЕНЮ, изменение параметров в разделах меню. Разделы в программном меню твердомера:

|

| НАПР |

МАТЕ |

ШКАЛ |

СРЕД | |

СОХР |

ПАМЯ |

| СЕРИ |

ЗАВН |

Клавиши для управления меню и настройки параметров в разделах меню:

|

Клавиша М |

Клавиша С |

|

Функции клавиш при настройке режима ИЗМЕРЕНИЯ | |

|

• для изменения параметров в выбранном разделе меню |

|

Функции клавиш при настройке режима КАЛИБРОВКИ | |

|

|

-

6.1. Режим ИЗМЕРЕНИЕ - настройка параметров.

Заводскими настройками установлено направление удара ВНИЗ 90° - т.е. контролируемое изделие расположено внизу, а твердомер установлен строго вертикально сверху на изделии. Для измерения твёрдости при ином расположении твердомера и контролируемого изделия относительно горизонта - выберите соответствующее НАПРАВЛЕНИЕ ДАТЧИКА клавишами М и С:

Нажмите и удерживайте в течение 3 сек. клавишу М после чего попадёте в раздел меню выбора направления измерения - на экране появиться надпись НАПР.

Нажимайте клавишу C для выбора направления положения твердомера в момент проведения измерения. Возможные варианты выбора направления: Вниз 90°/ Угол 45°вниз / Горизонтально / Угол45° вверх / Вверх 90°.

После выбора нужного параметра для продолжения настройки твердомера и перемещения в следующий раздел меню кратковременно нажмите клавишу М. Если настройки завершены и Вы не желаете переходить в следующий раздел, а желаете приступить к измерению твёрдости - нажмите и удерживайте клавишу М в течение 3 сек.

6.1.2. Раздел “МАТЕ” - МАТЕРИАЛ.

Выбор типа измеряемого материала очень важен для вычисления значений твёрдости. Иными словами, тип измеряемого материала должен быть установлен правильно, если Вы хотите получить верные результаты значений по другим шкалам твёрдости, за исключением шкалы HLD.

В разделе МАТЕ нажимайте клавишу C для выбора материала, который собираетесь контролировать.

После выбора нужного параметра для продолжения настройки твердомера и перемещения в следующий раздел меню кратковременно нажмите клавишу М. Если настройки завершены и Вы не желаете переходить в следующий раздел, а желаете приступить к измерению твёрдости - нажмите и удерживайте клавишу М в течение 3 сек.

|

№ |

Материал |

|

М1 |

Сталь и литая сталь |

|

М2 |

Инструментальная углеродистая сталь |

|

М3 |

Нержавеющая сталь и жаростойкая сталь |

|

М4 |

Серый чугун |

|

М5 |

Чугун с шаровидным графитом |

|

М6 |

Литейный алюминиевый сплав |

|

М7 |

Латунь с высоким содержанием цинка |

|

М8 |

Оловянистая бронза |

|

М9 |

Медь |

При измерении твёрдости прибор не использует переводные таблиц для перевода значений из одной шкалы твёрдости в другую. По этой причине перед измерением твёрдости ОБЯЗАТЕЛЬНО необходимо произвести калибровку твердомера на мерах твёрдости именно той шкалы твёрдости и того диапазона твёрдости, по которым будет производиться измерение.

Нажимайте клавишу C для выбора шкалы твёрдости, по которой необходимо произвести измерение. Возможные варианты выбора направления: HLD - HRC - HRB - HB - HV - HS - HRA -Ob. Пример:

Если в настройках твердомера в разделе статистики для вычисления СРЕДНЕГО значения выбран вариант 0 (отказ от вычисления среднего значения), то при измерениях по шкалам твёрДости HLD - HRC - HRB - HB - HV - HS - HRA - оъ в левом нижнем углу Дисплея справочно буДет отображаться значение твёрДости по шкале HLD, перевеДённое из шкал твёрДости HLD -HRC - HRB - HB - HV- HS - HRA - оъ

6.1.4. Раздел “СРЕД” — вычисление СРЕДНЕГО, а также отображение максимального и минимального значений твёрдости из серии проведённых измерений.

Нажимайте клавишу C для выбора желаемого количества измерений твёрдости для вычисления среднего значения из серии проведённых измерений. Возможные варианты выбора: 0 - 3 - 4 - 5. Выбор значения 0 означает отказ от вычисления среднего значения.

После выбора нужного параметра для продолжения настройки твердомера и перемещения в следующий раздел меню кратковременно нажмите клавишу М. Если настройки завершены и Вы не желаете переходить в следующий раздел, а желаете приступить к измерению твёрдости - нажмите и удерживайте клавишу М в течение 3 сек.

Например, Вы установили цифру 3 Для вычисления СРЕДНЕГО значения из серии измерений и вернулись в режим измерения тверДомером. В левом нижнем углу Дисплея отобразится цифра 0 (пока Вы не произвели ни оДного измерения) и через чёрточку цифра 3 (выбранное количество измерений Для вычисления СРЕДНЕГО). ПровеДите 3 измерения твёрДости (цифра 0 буДет послеДовательно изменяться на 1,2,3 по мере провеДения измерений твёрДости).

|

0< |

СРЕД ’“J | ||

|

_ |

1500 | ||

Вычисление среднего из 3 измерений

По окончании 3-го измерения кратковременно нажмите клавишу М - на Дисплее отобразиться СРЕДНЕЕ значение твёрДости из 3-х произвеДённых измерений (в левом нижнем углу появиться наДпись СРЕ).

Снова кратковременно нажмите клавишу М - на Дисплее отобразиться МАКСИМАЛЬНОЕ значение твёрДости из 3-х произвеДённых измерений (в левом нижнем углу появятся три горизонтальные черточки).

Снова кратковременно нажмите клавишу М - на Дисплее отобразиться МИНИМАЛЬНОЕ значение твёрДости из 3-х произвеДённых измерений (в левом нижнем углу появится оДна горизонтальная чёрточка).

Снова кратковременно нажмите клавишу М - тверДомер переключиться в режим измерения Для провеДения новых замеров твёрДости и вычисления среДнего, максимального и минимального значений твёрДости.

Если измерение произведено некорректно и Вы желаете удалить это измерение из вычисления среднего значения в серии проведённых измерений, то нажмите клавишу С сразу после этого измерения и оно будет удалено из памяти прибора.

6.1.5. Раздел “СОХР” - СОХРАНЕНИЕ.Нажимайте клавишу C для включения или выключения записи результатов измерений твёрдости в ПАМЯТЬ прибора. Если в левом нижнем углу отображается “ЗАП” - значит запись ведётся, если “ВЫ”- значит запись выключена.

После выбора нужного параметра для продолжения настройки твердомера и перемещения в следующий раздел меню кратковременно нажмите клавишу М. Если настройки завершены и Вы не желаете переходить в следующий раздел, а желаете приступить к измерению твёрдости - нажмите и удерживайте клавишу М в течение 3 сек.

6.1.6. Раздел “ПАМЯ” - ПАМЯТЬ.В памяти храниться 99 значений проведённых измерений. Если память будет заполнена, то каждый новый результат будет записываться вместо самого старого результата. Таким образом, в памяти сохраняются только 99 результатов самых последних измерений.

Просмотр данных в памяти.

Нажмите клавишу С для входа в память и на экране отобразиться значение твёрдости самого последнего измерения, а в левом нижнем углу отобразиться порядковый номер этого измерения в памяти прибора.

Для пролистывания списка сохранённых значений вниз кратковременно нажимайте клавишу С, для пролистывания вверх - клавишу М. При достижении начала или конца списка на экране отобразится соответствующая запись “НАЧ” или “КОН”.

Для выхода из памяти и перемещения в следующий раздел меню нажмите и удерживайте клавишу М в течение 3 сек - на экране появиться надпись “ВЫХД” Если Вы желаете приступить к измерению твёрдости - снова нажмите и удерживайте клавишу М в течение 3 сек.

Удаление данных из памяти.

В режиме просмотра данных памяти одновременно нажмите и удерживайте клавиши М и С в течение 3 сек. для удаления ВСЕХ сохранённых результатов из памяти прибора.

Внимание! После удаления данных из памяти все сохранённые измеренные значения твёрдости будут удалены без возможности восстановления. Поэтому будьте внимательны при выполнении данной операции.

6.1.7. Раздел “СЕРИ” - серийный номер.Для просмотра серийного номера твердомера нажмите клавишу С - в бегущей строке будет отображён серийный номер твердомера.

После просмотра для перемещения в следующий раздел меню кратковременно нажмите клавишу М. Если настройки завершены и Вы не желаете переходить в следующий раздел, а желаете приступить к измерению твёрдости - нажмите и удерживайте клавишу М в течение 3 сек.

6.1.8. Раздел “ЗАВН” - заводские настройки.После длительного (более 60.000 измерений) применения прибора может потребоваться замена старого бойка на новый. Это процедура также требует восстановления заводских настроек.

По умолчанию при входе в этот раздел в левом нижнем углу отображается надпись “НЕ”, что означает НЕ восстанавливать заводские настройки.

Если необходимо восстановить заводские настройки, то кратковременно нажмите клавишу С - в левом нижнем углу появиться надпись “ВЗН”, после чего кратковременно нажмите клавишу М - восстановление заводских настроек будет осуществлено и на экране отобразиться надпись “ОК”. Твердомер перейдёт в режим измерения твёрдости.

Перед началом измерения твёрдости обеспечьте надлежащие условия для проведения контроля твёрдости согласно п.2.

Откалибруйте твердомер на мере твёрдости того диапазона, в котором будет производится измерение твёрдости контролируемого изделия. Если Вам неизвестен диапазон твёрдости контролируемого изделия, то сперва произведите пробное измерение твёрдости (не менее 5 измерений) изделия и, определив диапазон его твёрдости, откалибруйте твердомер на мере твёрдости этого диапазона.

-

6.2.1. Включение - нажмите Спусковую кнопку вверху прибора для включения твердомера.

-

6.2.2. Взвод датчика - вставьте шомпол в основание ударного датчика чтобы нажать на боёк и сжать внутреннюю пружину до тех пор пока боёк не защёлкнется внутренним механизмом (слышен тихий щелчок захвата).

-

6.2.3. Установка датчика - держась за нижний край твердомера (между большим и указательным пальцами) плотно прижмите опорное кольцо твердомера перпендикулярно к измеряемой поверхности.

Не плотно прижатый к измеряемой поверхности твердомер может давать некорректные показания из-за наличия воздушного зазора между поверхностью опорного кольца и контролируемого изделия. Если измеряемая поверхность изогнута - используйте опорные кольца и насадки из дополнительной комплектации твердомера.

-

6.2.4. Измерение твёрдости - плавно нажмите Спусковую кнопку. Боёк удариться об измеряемую поверхность и измеренное значение твёрдости отобразиться на дисплее. Будьте аккуратны, чтобы в момент нажатия кнопки не произошло дёргание твердомера или измеряемого изделия - любое отклонение от перпендикулярной оси датчика к зоне измерения приводит к некорректному результату измерения.

Настоятельная рекомендация. Никогда не делайте мгновенных заключений по 1,2 или 3 измерениям твёрдости. Проведите серию из множества измерений. Проанализируйте полученные результаты:

• Разброс измеренных значений твёрдости небольшой (в пределах погрешности твердомера) и стабилен - измерения проведены корректно. Пример: полученные результаты измерений стабильны и лежат в пределах шкалы Бринелля в диапазоне от 197 HB до 206 HB.

-

• Разброс измеренных значений твёрдости небольшой (в пределах погрешности твердомера), но малая часть измеренных значений выходит за пределы погрешности твердомера - измерения в целом проведены корректно, редкие некорректные измерения (выходящие за пределы погрешности) необходимо удалить из статистики подсчёта среднего значения п. 6.2.1. Пример: основная масса полученных результатов измерений лежит в пределах шкалы Бринелля в диапазоне от 197 HB до 206 HB и редкие некорректные измерения со значениями 171 НВ, 219НВ и т.п.

-

• Разброс измеренных значений твёрдости может увеличиваться, если увеличивается расстояние между точками замера - величина твёрдости зачастую неоднородна по поверхности изделия. Чем выше сосредоточенность точек замера (т.н. “кучность”), тем стабильнее и ниже разброс измеренных значений. Однако очень важно не забывать, что замер в одной и той же точке (попадание ударного бойка в лунку и ближайшую окрестность прошлого попадания) категорически запрещён.

Калибровка позволяет восстановить точность показаний твердомера при возможном износе механических частей датчика (пружина, боёк) в процессе эксплуатации.

Процесс калибровки представляет собой приведение в соответствие (равенство) СРЕДНЕГО значения меры твёрдости (вычислено твердомером согласно п. 6.2.1.) и её номинального значения (выгравировано на мере твёрдости). Калибровка по шкалам твёрдости HRC, HB, HV, HSD и пр. позволяет ввести поправку (коррекцию) к калибровке твердомера по шкале HLD, установленной предприятием-изготовителем.

Для калибровки твердомера выберите меру твёрдости нужной шкалы и диапазона твёрдости (напр. меру твёрдости (65±5) HRC).

7.1. Процедура Калибровки.

•

Установите количество измерений 3 для вычисления среднего результата (п.6.1.4.).

Произведите 3 измерения на мере твёрдости.

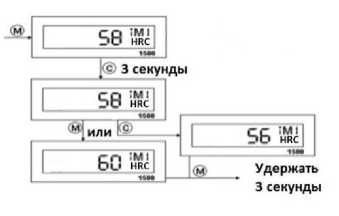

Кратковременно нажмите клавишу М для отображения СРЕДНЕГО значения из проведённых 3-х измерений (слева внизу появиться надпись СРЕ):

Нажмите и удерживайте клавишу С в течение 3 сек. чтобы войти в режим

Калибровки. Надпись КАЛ кратковременно отобразиться на дисплее,

затем на дисплее отобразиться среднее значение твёрдости из 3-х проведённых ранее измерений, а в левом нижнем углу появиться надпись ЗНА.

Нажимайте клавиши М или С для увеличения или уменьшения значения твёрдости на дисплее, чтобы оно совпало с номинальным значением меры твёрдости.

Нажмите и удерживайте клавишу М в течение 3 сек. для завершения Калибровки. Твердомер вернётся в режим измерения.

7.2. Проверка Калибровки.Измерьте твёрдость меры (не менее 5 измерений) и вычислите её СРЕДНЕЕ значение (п. 6.1.4.). Полученное значение на дисплее должно соответствовать значению меры твёрдости в пределах погрешности твердомера (п. 3.). Если полученное значение превышает предел погрешности твердомера, то процедуру КАЛИБРОВКИ следует произвести повторно.

Важно!

-

• Перед калибровкой рекомендуется установить заводские настройки (п.6.1.8.), после чего установить шкалу твёрдости (п.6.1.3.) соответственно шкале меры твёрдости, на которой производиться калибровка твердомера.

-

• При измерении твёрдости прибор не использует переводные таблиц для перевода значений из одной шкалы твёрдости в другую. По этой причине перед измерением твёрдости ОБЯЗАТЕЛЬНО необходимо произвести калибровку твердомера на мерах твёрдости именно той шкалы твёрдости и того диапазона твёрдости, по которым будет производиться измерение.

Помимо стандартизированных мер твёрдости по шкалам HRC, HB, HV, HSD для калибровки твердомера разрешено использовать собственные образцы твёрдости предприятия, например для латуни, меди и др. металлов. Перед калибровкой по собственным образцам твёрДости предприятия необходимо установить тип измеряемого материала - п. 6.1.2.

8. ОБСЛУЖИВАНИЕ И ХРАНЕНИЕ.Чтобы не допустить поломки прибора с ним следует обращаться осторожно, беречь от пыли, падения, загрязнения маслом и воздействия сильных магнитных полей

8.1. Обслуживание ударного механизма.После проведения 1000. _ .2000 измерений, пожалуйста, очистите направляющую трубку и ударный боёк с помощью щётки, входящей в базовую комплектацию твердомера:

-

• Отверните опорное кольцо и извлеките ударный боёк.

-

• Вверните щётку внутрь Направляющей Трубки по часовой стрелке до упора (аккуратно, чтобы не повредить механизм, захватывающий боёк)

-

• Извлеките щётку наружу тем же вращательным движением.

-

• Повторите эту операцию не менее 5 раз, удалив скопившуюся грязь и металлическую пыль.

-

• Установите на место ударный боёк и плотно закрутите опорное кольцо.

-

8.2.1. КОРПУС. Для очистки корпуса от загрязнений используйте мягкую ткань. Не используйте растворители - могут быть повреждены указатели и надписи.

-

8.2.2. АККУМУЛЯТОРНАЯ БАТАРЕЯ.

-

• Индикатор разряда батареи начинает мигать когда осталось лишь 10% от полного заряда, тем не менее ещё некоторое время можно продолжать измерения.

-

• При необходимости аккумуляторная батарея и блок питания могут быть заменены на аналогичные согласно их техническим характеристикам (п.3.).

-

8.3.1. Датчик твердомера должен храниться в разряженном состоянии - нажмите Спусковую кнопку чтобы освободить пружину.

-

8.3.2. После длительного хранения (более 3 месяцев) рекомендуется сначала произвести проверку работы твердомера на мерах твёрдости и лишь затем приступать к измерению твёрдости изделий.

-

8.3.3. При длительном хранении твердомера рекомендуется производить зарядку аккумуляторной батареи не менее 1го раза в 6 месяцев.

|

Проблема |

Причина |

Способ устранения |

|

Дисплей не включается |

Питающая батарея разряжена |

Произвести зарядку или замену |

|

Результаты измерений стабильны, но отличаются от номинала меры твёрдости |

Износ пружины датчика после интенсивной и длительной эксплуатации |

Произвести калибровку твердомера п. 7. |

|

Большой разброс результатов измерений. |

Испытуемый материал неоднороден по структуре или порист. |

Увеличить количество измерений для вычисления среднего значения |

|

Зона измерений подготовлена неудовлетворительно |

Отшлифовать согласно требованиям тех. характеристик твердомера п.3. | |

|

Зона измерений заполнена отпечатками (наклёпами) от предыдущих измерений |

Выбрать другую зону измерений | |

|

Внутренности ударного датчика загрязнены |

Произвести очистку согласно п.8.1. | |

|

Опорное кольцо твердомера не плотно прикручено |

Закрутите опорное кольцо до упора. | |

|

Повреждён твёрдосплавный шарик ударного бойка (крайне редкий случай) |

Произвести замену | |

|

Завышенные результаты измерений |

Деформация твёрдосплавного шарика ударного бойка после частого многократного измерения изделий высокой твёрдости |

Произвести калибровку прибора п.7. |

|

Заниженные результаты измерений |

Загрязнён твёрдосплавный шарик ударного бойка |

Произвести очистку согласно п.8.1. |

11.2. Гарантийный срок эксплуатации указан в технических характеристиках, отсчитывается с даты продажи и действует при соблюдении условий эксплуатации и хранения. Гарантия прекращается в случае самостоятельной разборки твердомера (скрытые пломбы будут разрушены).

-

11.3. Производство сертифицировано по правилам «ISO 9001:2011 Системы менеджмента качества. Требования». Изготовитель: ООО «Восток-7» www.vostok-7.ru Тел. +7(916)777-27-28 info@vostok-7.ru

-

11.4. Идентификационные данные прибора:

Твердомер ТВМ 1500 в базовой комплектации:

Серийный номер: _________________________________________

Твердомер ТВМ 1500 - дополнительная комплектация по заказу:

Комплект опорных колец и насадок __________________________

Меры твёрдости (ГОСТ 9031-75; 8.426-81) по шкалам HB, HRA, HRB, HRC, HV, HSD ________________________________

Меры твёрдости Либа по шкале HLD согласно ASTM A956 (2006) и DIN 50156 (2007) ________________________________

Дата продажи: ___________________________________________

Паспорт ТВМ-1500

Редакция №3, 2014г

Страница 20