Методика поверки «ГСИ. Манометры грузопоршневые серии 2000А» (МП 231-0062-2019)

Федеральное государственное унитарное предприятие «Всероссийский научно-исследовательский институт метрологии им. Д.И. Менделеева»

ФГУП «ВНИИМ им. Д.И.Менделеева»

Пронин

директора

«ВНИИМ

» марта 2019 г.

Государственная система обеспечения единства измерений

Манометры грузопоршневые серии 2000АМЕТОДИКА ПОВЕРКИ

МП 231-0062-2019Руководитель НИО государственных эталонов в области измерений давления

Р.А. Тетерук

Разработчики

Ведущий инженер НИС в области измерений средних абсолютных давлений

.Н. Шапошников

Инженер 2 кат. лаборатории перспективных разработок и испытаний

в области давления

А.А. Пименова

г. Санкт-Петербург 2019 г.

1 ОБЩИЕ ПОЛОЖЕНИЯ-

1.1 Настоящая методика поверки распространяется на манометры грузопоршневые серии 2000А (далее по тексту - манометры) и устанавливает методы и средства первичной и периодической поверок.

-

1.2 Методикой поверки не предусмотрена возможность проведения поверки отдельных измерительных каналов и (или) отдельных автономных блоков из состава средства измерений для меньшего числа измеряемых величин или на меньшем числе поддиапазонов измерений.

-

1.3 Интервал между поверками - 2 года.

2.1 При проведении поверки должны быть выполнены операции, указанные в таблице 2.1.

Таблица 2.1

|

Наименование операций |

Номер пункта методики |

Проведение операции при | |

|

первичной поверке |

периодической поверке | ||

|

Внешний осмотр |

8.1 |

+ |

+ |

|

Опробование |

8.2 |

+ |

+ |

|

Подтверждение соответствия ПО |

8.3 |

+ |

+ |

|

Определение метрологических характеристик |

8.4 |

+ |

+ |

|

Обработка результатов измерений |

9 |

+ |

+ |

2.2 Поверка прекращается при получении отрицательного результата по п.8.1, п.8.2, п.8.3 настоящей методики.

При первичной (периодической) поверке манометра возвращается с изложением причин возврата для проведения мероприятий по их устранению и повторного предъявления.

3 СРЕДСТВА ПОВЕРКИ3.1 При проведении поверки должны применяться средства поверки, указанные в таблице 1

Таблица 1

|

Наименование операций |

Номер пункта |

Средства поверки и метрологические и технические характеристики |

|

1 |

2 |

3 |

|

Условия поверки |

6 |

Термогигрометр ИВА-6Н-Д, диапазон измерений относительной влажности от 0 до 90 % вкл., абсолютная погрешность ±2 %; диапазон измерений относительной влажности св. 90 до 98 %, абсолютная погрешность ±3 %; диапазон измерений температуры от 0 до 60 °C, абсолютная погрешность ±0,3°С; диапазон измерений атмосферного давления от 70 до 110 кПа, абсолютная погрешность ±2,5 гПа |

|

Внешний осмотр Опробование Подтверждение соответствия ПО Определение метрологических характеристик Определение скорости опускания поршня Определение эффективной площади поршня |

8.1 8.2

|

(регистрационный номер 46434-11) Визуально Система для создания давления Визуально Секундомер по ТУ 25-1894.003-90, измерительный микроскоп типа МБП-2 с увеличением 24 и ценой деления 0,05 мм или индикатор типа ИЧ по ГОСТ 577-68 Система для создания давления Государственный первичный эталон единицы давления для области избыточного давления в диапазоне от 0,02 до 10 МПа (ГПЭ 23-2010), в диапазоне измерений от 0,02 до 3 МПа, среднее квадратическое отклонение результата измерений So = 2-10-6, в диапазоне измерений от 3 МПа до 10 МПа, среднее квадратическое отклонение результата измерений So = 2,5-10-5. Государственный вторичный эталон-копия единицы давления для области избыточного давления в диапазоне от 0,02 до 100 МПа (ГВЭТ 23-1-2014), диапазон измерений от 0,02 до 100 МПа, среднее квадратическое отклонение результата измерений So = 4 -10’6. Г осударственный первичный эталон единицы давления для области абсолютного давления в диапазоне от 1-Ю'1 до 7-Ю5 Па (ГЭТ 101-2011); в диапазоне измерений абсолютного давления от 110'1 до Г103 Па СКО результата измерений 1,3-10‘3 Па, НСП 3,2 10’3 Па + 7,0-10'5 р; в диапазоне измерений абсолютного давления от Г102 до 1,3-105 Па СКО результата измерений 2,1-Ю-2 Па, НСП 4,ЗЮ*2 Па + 7,0-10’6/?; в диапазоне измерений абсолютного давления от 7-103 до 7-103 Па СКО результата измерений от 0,2 до 1 Па, НСП от 0,3 до 7 Па; где р - измеряемое |

|

Определение порога реагирования |

8.4.3 |

давление, Па. Рабочие эталоны избыточного давления -манометры грузопоршневые классов точности 0,003; 0,005. Рабочие эталоны абсолютного давления -манометры грузопоршневые классов точности 0,003; 0,005. Система для создания давления Наборы миллиграмовых и грамовых гирь класса E2.F1 и F2 по ГОСТ OIMLR 111-1-2009. Средства поверки для п.8.4.2 |

-

3.2 Средства измерений, применяемые при поверке, должны быть поверены и иметь действующие свидетельства о поверке.

-

3.3 Эталоны, применяемые при поверке, должны быть аттестованы и иметь действующие свидетельства об аттестации эталона.

-

3.4 Допускается применение средств поверки, не приведенных в перечне, но обеспечивающих определение (контроль) метрологических характеристик поверяемых средств измерений с требуемой точностью.

-

4.1 Поверка проводится квалифицированным персоналом лабораторий, аттестованных в установленном порядке.

-

4.2 К поверке допускаются лица, аттестованные в качестве поверителей, прошедшие инструктаж по безопасности труда и ознакомленные с эксплуатационной документацией на эталонные и поверяемые средства измерений.

-

5.1 При поверке должны быть соблюдены требования безопасности труда, производственной санитарии и охраны окружающей среды, изложенные в эксплуатационных документах эталонных и поверяемых средств измерений.

-

6.1 При проведении операций поверки должны быть соблюдены следующие условия:

-

- температура окружающего воздуха, °C от +18 до +23

-

- относительная влажность воздуха, % от 20 до 75

-

- атмосферное давление, кПа от 84 до 106,7

-

- вибрация, тряска, удары, магнитные поля, кроме земного, влияющие на работу и метрологические характеристики средств измерений, эталонных и поверяемых манометров, должны отсутствовать;

-

- рабочая среда для манометров воздух, азот;

-

- давление должно повышаться и понижаться плавно, т.е. скорость изменения измеряемого давления не должна превышать 10 % диапазона измерений в секунду;

-

- вибрация, тряска, удары, магнитные поля, кроме земного, влияющие на работу и метрологические характеристики приборов, должны отсутствовать.

-

6.2 Поверяемый манометр перед поверкой, должен находиться в лаборатории при нормальных условиях не менее 8 ч.

-

6.3 Окружающий воздух не должен содержать примесей, агрессивных по отношению к материалам, из которых изготовлены рабочие эталоны и поверяемые манометры.

-

6.4 Измерительная поршневая система манометра должна быть установлена в рабочее положение.

-

6.5 Манометры на поверку следует представлять в чистом виде.

-

6.6 При проведении поверки запрещается:

-

- снимать (отсоединять) измерительную поршневую систему поверяемого и эталонного манометров с устройства для создания давления без сброса давления в системе;

-

- снимать грузы с поверяемого и эталонного манометров, когда поршень находится в крайнем верхнем положении;

-

- открывать вентиль устройства для создания давления, предназначенный для отключения поверяемого манометра, если давление в прессовой части превышает сумму значений давлений грузов, находящихся на грузоприемном устройстве;

-

- создавать давление, превышающее верхний предел измерений манометра или эталона.

-

7.1 Проверить наличие свидетельства о предыдущей поверке манометра (при периодической поверке).

-

7.2 Проверить наличие эксплуатационной документации на поверяемый манометр.

7.3. Проверить наличие сертификата калибровки монитора лабораторных условий (монитора плотности воздуха) (обязательно для манометров класса точности 0,003, для классов точности 0,005; 0,008 и 0,01 при наличии в комплекте поставки).

Результатом калибровки монитора лабораторных условий (монитора плотности воздуха) должны быть значения температуры в диапазоне от плюс 18 до плюс 28 °C; атмосферного давления в диапазоне от 81 до 106,7 кПа; относительной влажности от 20 до 75 %, а так же расширенная неопределённость измерений.

-

7.4 Проверить наличие сертификата калибровки встроенного вакуумметра (при периодической поверке).

Результатом калибровки встроенного вакуумметра должны быть значения давления в диапазоне измерений от 1 до 13 Па не менее чем при 5 значениях давления равномерно распределенных по диапазону измерений, с указанием расширенной неопределенности измерений.

-

7.5 Проверить наличие сертификата калибровки термометра сопротивления.

Результатом калибровки термометра сопротивления должны быть значения температуры в диапазоне от 15 до 30 °C (например точки из ряда 15, 20, 23, 25 и 30 °C), с указанием расширенной неопределенности измерений, погрешность измерений температуры должна быть ±0,1 °C (обязательно для манометров классов точности 0,003 и 0,005, для классов точности 0,008 и 0,01 при наличии в комплекте поставки).

Примечание: при необходимости, по полученным данным в сертификатах калибровки, вносятся корректировки в настройки автономного ПО манометра в соответствии с эксплуатационной документацией на манометр. Необходимо повторять процедуры калибровки не реже одного раза в 2 года, перед каждой поверкой.

-

8 ПРОВЕДЕНИЕ ПОВЕРКИ

-

8.1.1 При проведении внешнего осмотра устанавливается соответствие поверяемого манометра следующим требованиям:

-

- наличие эксплуатационной документации, с указанием значений температурного коэффициента линейного расширения материалов поршня и цилиндра, коэффициента деформации поршневой системы;

-

- свидетельства о предыдущей поверке (при периодической поверке);

-

- маркировка и комплектность должны соответствовать эксплуатационной документации;

-

- отсутствие механических повреждений, следов коррозии на деталях манометров и грузах, представляемых на поверку;

-

- детали прибора и резьбовые соединения не должны иметь срезанных витков и повреждений, препятствующих присоединению и не обеспечивающих герметичность и прочность соединения;

-

- наличие полного набора грузов.

-

8.1.2 Манометр, не удовлетворяющий требованиям п.8.1.1 настоящей методики, не подлежит поверке до устранения неисправностей и несоответствий. После их устранений внешний осмотр проводят в полном объеме.

-

8.2.1 При опробовании проверяют эксплуатационные свойства манометра:

-

- соединения поршня с грузоприемным устройством должно исключать взаимное относительное перемещение;

-

- поршень, должен свободно, без затираний, вращаться в цилиндре и перемещаться вдоль оси цилиндра;

-

- грузы должны легко, без заедания, накладываться один на другой на грузоприемное устройство и сниматься без относительного взаимного радиального перемещения.

-

8.2.3 Герметичность манометров избыточного давления проверяют при давлении, равном верхнему пределу измерений. При указанном давлении измерительную поршневую систему выдерживают пять минут. В течение последующих двух минут не должно наблюдаться падение давления, при этом изменение температуры воздуха в помещении не должно превышать ±0,1 °C.

-

8.2.4 Герметичность манометров абсолютного давления проверяют при давлении, равном нижнему пределу измерений. В течение последующих двух минут не должно наблюдаться повышение давления, при этом изменение температуры воздуха в помещении не должно превышать ±0,1 °C.

-

8.2.5 Проверить работу датчика положения поршня. При необходимости выполнить калибровку с помощью калибровочных колец (прокладок) входящих в комплект манометра в соответствии с эксплуатационной документацией на манометр. При первичной поверке (при отсутствии измеренных данных от производителя) требуется измерить фактическую толщину калибровочных колец (прокладок) и записать значения в автономное ПО. В дальнейшем требуется повторять эти измерения не реже, чем один раз в 5 лет.

-

8.2.6 Проверка значений массы грузов и поршня с грузоприемным устройством.

-

8.2.6.1 Проверка значений массы грузов и поршня с грузоприемным устройством заключается в проверке наличия сертификата калибровки.

-

8.2.6.2 Результатом калибровки должны быть условные значения массы грузов, поршня с грузоприемным устройством и дополнительных грузов, а так же расширенная неопределённость измерений массы.

-

8.2.6.3 Условные массы грузов и поршня с грузоприемным устройством должны быть подогнаны в зависимости от назначения под номинальное значение массы или под номинальное значение давления, с учетом ускорения свободного падения.

-

8.2.6.4 Условные значения массы грузов, поршня с грузоприемным устройством и дополнительных грузов проверяют взвешиванием на компараторе массы (весах) с применением наборов миллиграмовых и грамовых гирь класса Ег, Fi и Fz по ГОСТ OIML R 111-1-2009. Наборы миллиграмовых и грамовых гирь класса Е2 применяется для калибровки грузов для манометров классов точности 0,003; 0,005; 0,008; класса Fi и F2 для класса точности 0,01.

Операция «Подтверждение соответствия программного обеспечения» состоит из определения номера версии (идентификационного номера) программного обеспечения.

-

8.3.1 Определение номера версии (идентификационного номера) автономного программного обеспечения (ПО).

-

8.3.1.1 Включить компьютер с установленным автономным ПО. В стартовом окне автономного ПО считать номер версии.

-

8.3.2 Идентификация встроенного ПО заключается в проведении внешнего осмотра монитора грузопоршневого манометра Ruska 2456.

-

8.3.2.1 При проведении внешнего осмотра устанавливается соответствие маркировки, проверяется целостность корпуса, отсутствие внешних дефектов и следов вскрытия на корпусе.

-

8.3.3 Подтверждение можно считать успешным, если номер версии программного обеспечения совпадает (или является не ниже) с номером версии, указанным в описании типа.

-

8.4.1 Определение скорости опускания поршня.

-

8.4.1.1 Скорость опускания поршня определяют при нагрузке, соответствующей верхнему пределу измерений поверяемого манометра в режиме избыточного давления. При этом запорный вентиль должен быть перекрыт, поверяемый манометр выдержать под нагрузкой не менее 15 мин.

-

8.4.1.2 Для определения скорости опускания поршня измеряют расстояние, на которое он переместился за некоторый промежуток времени. Расстояние измеряют микроскопом, или индикатором, или отсчетным устройством, интервал времени опускания поршня отсчитывают по секундомеру.

-

8.4.1.3 Скорость опускания поршня, должна быть не более значений, указанных в описании типа.

-

8.4.2 Определение эффективной площади поршня.

-

8.4.2.1 Эффективную площадь поршня определяют методом непосредственного сличения поверяемого манометра с эталонным манометром (рабочим эталоном).

Данный пункт методики выполняется одним из двух способов:

-

1) определение эффективной площади сличением с эталонным манометром грузопоршневым - п. 8.4.2.?.

-

2) определение эффективной площади сличением в реперных точках с эталоном абсолютного давления - п. 8.4.4.3.

-

8.4.2.2 При поверке первым методом проводят уравновешивание поршней одним из способов, приведенных ниже.

-

1) Прямое (без предварительного уравновешивания) уравновешивание масс поршней с грузоприемным устройством и помещенных на них грузов. Поршни поверяемого и эталонного манометров необходимо установить так, чтобы в момент их равновесия нижние торцы поршней располагались в одной горизонтальной плоскости. В противном случае необходимо определить расстояние по вертикали между нижними торцами поршней и внести поправку на значение массы столба газа. Взаимное положение поршней должно быть определено с погрешностью не более 0,1 мм.

-

2) Уравновешивание масс грузов, помещенных на поршни поверяемого и эталонного манометров, при условии предварительного уравновешивания поршней.

Примечание. При условии предварительного уравновешивания нет необходимости торцы поршней располагать в одной горизонтальной плоскости.

-

8.4.2.2.1 При определении эффективной площади поршня должны быть выполнены следующие требования.

-

8.4.2.2.1.1 Поршни эталонного и поверяемого манометра должны быть установлены в рабочее положение.

-

8.4.2.2.1.2 Взаимное положение поршней следует контролировать во время их равновесия устройствами для наблюдения за положением равновесия.

-

8.4.2.2.1.3 Измерения следует проводить при давлениях, возрастающих до верхнего предела измерений эталонного манометра (рабочего эталона). Число точек давления должно быть не менее 10.

-

8.4.2.2.1.4 Погрешность определения действительных значений масс поршня с грузоприемным устройством и грузов поверяемого манометра при определении эффективной площади поршня не должны превышать 0,05 dnOe (где dnoe- предел допускаемой погрешности поверяемого манометра, %), а для грузов массой менее 50 г погрешность не должна превышать 1 мг.

Примечание: при отклонении действительных значений масс грузов от номинальных значений, не превышающем значения допускаемой погрешности определения массы т.е. 0,2 dnoe, в протокол поверки записывают их номинальную массу. В противном случае учитывают действительное значение массы грузов.

-

8.4.2.2.1.5 Для уравновешивания поршней на грузоприемные устройства поверяемого манометра и рабочего эталона помещают грузы соответствующей массы, необходимой для создания требуемого значения давления. При помощи устройства для создания давления поршни устанавливают в рабочее положение, затем приводят в принудительное вращение при помощи электропривода или в ручное вращение с частотой не менее 30 об/мин. Если при этом равновесие поршней отсутствует, то поднимающийся поршень дополнительно нагружают гирями до достижения равновесия.

Равновесие считают достигнутым, если не наблюдается изменения положения поршней относительно друг друга.

-

8.4.2.3 При определении эффективной площади поршня по способу с предварительным уравновешиванием перед началом измерений проводят предварительное уравновешивание поршней эталонного и поверяемого манометров путем накладывания тарировочных грузов, которые затем не снимают с грузоприемных устройств. Суммарные массы поршней с грузоприемными устройствами и грузов, помещенных при предварительном уравновешивании, при определении эффективной площади не измеряют и не учитывают.

Дальнейший порядок измерений такой же, как и при способе без предварительного уравновешивания.

Отношение масс Л, при каждом отдельном уравновешивании поршней по этому способу определяют по формуле [2]:

л тповп Я1 А=----

[2]

[3]

fn3ri

а среднее отношение масс А - по формуле [3]:

я

поен Я:

А = —----

1=1

-

8.4.2.4 Эффективную площадь поверяемого манометра пов определяют по формуле [4]:

F пов

где F3 - значение эффективной площади поршня эталонного манометра, см2.

Предельные отклонения значений эффективной площади поршня поверяемого манометра от номинального значения должны соответствовать приведенным в таблице 3. Таблица 3

|

Номинальное значение эффективной площади поршня, см2 |

Предельное отклонение от номинального значения, % |

|

0,0839 |

±1,0 |

|

0,168 |

±1,0 |

|

0,839 |

±0,4 |

|

3,36 |

±0,4 |

-

8.4.2.5 Для оценки точности полученных значений эффективной площади поршня для с

манометров вычисляют среднее квадратическое отклонение F результата определения эффективной площади поршня в последовательности, приведенной ниже.

При каждом значении давления определяют разность отношений масс д', по формуле [5]:

<5,= 4-Я [5]

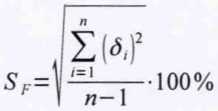

Среднее квадратическое отклонение определяют по формуле [6]:

[6]

Среднее квадратическое отклонение результата определения эффективной площади поршня не должно превышать значений, указанных в таблице 4.

Таблица 4

|

Класса точности манометра |

Среднее квадратическое отклонение, % |

|

0,003 |

0,0012 |

|

0,005 |

0,0020 |

|

0,008 |

0,0032 |

|

0,01 |

0,0040 |

8.4.2.6 Определение эффективной площади ИПС манометра методом

непосредственного сличения в реперных точках с эталоном абсолютного давления.

Производят откачку вакуумным насосом для понижения давления измеряемой величины газа до значения нижнего предела измерений манометра. Остаточное давление в вакуумной камере должно быть не более 10 Па.

-

8.4.2.6.1 Измерения следует проводить не менее чем при пяти значениях давления.

-

8.4.2.6.2 Расчет давления манометра производят согласно сопроводительной документации, в качестве эффективной площади при первичной поверке принимают значение, полученное на заводе-изготовителе, при периодической - значение, полученное при предыдущей поверке.

-

8.4.2.6.3 Фиксацию показаний осуществляют после установки поршня манометра в рабочее положение и стабилизации термодинамических процессов.

По полученным результатам измерения вычисляется эффективная площадь ИПС манометра в каждой реперной точке [7]:

Рщ

Ft =F0- f-, [7]

*3i

где Ft - эффективная площадь ИПС, полученная в z-ой реперной точке, см2;

Fo - эффективная площадь ИПС, полученная при предыдущей поверке или на заводе-изготовителе, см2;

Pni - абсолютное давление манометра, рассчитанное для площади Fo, Па;

Ру, - абсолютное давление, воспроизводимое эталоном, Па.

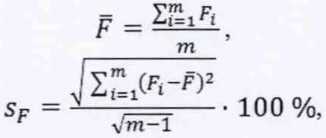

По результатам значений Fo определяют среднее значение эффективной площади ИПС и СКО, определенные методом сличения с эталоном абсолютного давления по формулам [8] и [9].

[9]

где тп - количество реперных точек.

-

8.4.4.3.2.6 Среднее квадратическое отклонение результата определения эффективной площади ИПС не должно превышать значений, указанных в таблице 4.

-

8.4.3 Определение порога реагирования.

-

8.4.3.1 Порог реагирования определяют при последнем уравновешивании, т. е. при давлении, соответствующем верхнему пределу измерений манометров. При окончании уравновешивания поршень поверяемого манометра дополнительно нагружают гирями, масса

0,1

’ нов max

которых не превышает 100% (где ттах _ масса грузов поверяемого манометра, соответствующая верхнему пределу измерений, кг).

-

8.4.3.2 Результат проверки порога реагирования считают положительным, если при помещении добавочных гирь равновесие поршней нарушится, а значение не превышает указанного в описании типа.

-

8.4.4 При соблюдении всех требований п. 8.4 пределы допускаемой основной погрешности поверяемого манометра не должны превышать значений, установленных в эксплуатационной документации на него. Результаты поверки считаются положительными.

-

8.4.5 При несоответствии поверяемого манометра любому требованию п. 8.4 измерительную поршневую систему манометра разбирают, повторяют операции по п. 8.4, снова собирают и проводят повторные измерения. Если и во втором случае отклонения поверяемых параметров выходят за допустимые пределы, то выдают извещение о непригодности или в соответствии с заявлением заказчика переводят манометр в более низкий класс точности (например, манометр класса точности 0,008 может быть переведен в класс точности 0,01).

-

9.1 Результаты поверки заносят в протокол.

-

9.2 При положительных результатах поверки манометра, при наличии сертификата калибровки грузов, оформляется свидетельство о поверке. Знак поверки наносится на свидетельство о поверке и (или) корпус манометра.

-

9.3 При отрицательных результатах поверки манометр к применению не допускают, выдают извещение о непригодности с указанием причин.