Методика поверки «Государственная система обеспечения единства измерений Дефектоскопы ультразвуковые Proceq Flaw Detector 100» (МП 041.Д4-18)

УТВЕРЖДАЮ

Заместитель директора по

Государственная система обеспечения единства измерений

Дефектоскопы ультразвуковые Proceq Flaw Detector 100 МЕТОДИКА ПОВЕРКИ

МП 041.Д4-18

Главный метролог

ОФИ»

С.Н. Негода

Москва 2018

1 ВВЕДЕНИЕНастоящая методика поверки распространяется на дефектоскопы ультразвуковые Proceq Flaw Detector 100 (далее по тексту - дефектоскопы), предназначенные для измерений координат дефектов и амплитуд сигналов, отраженных от них, в сварных соединениях, основном материале оборудования, деталей, трубопроводов и прочих изделий из металлов и сплавов, и устанавливает методы и средства их первичной и периодических поверок.

Интервал между поверками - 1 год.

2 ОПЕРАЦИИ ПОВЕРКИ2.1 При проведении первичной и периодической поверок должны быть выполнены операции, указанные в таблице 1.

Таблица 1 - Операции первичной и периодической поверок

|

№ п/п |

Наименование операции |

Номер пункта методики поверки |

Обязательность выполнения операции | |

|

при первичной поверке |

при периодической поверке | |||

|

1 |

Внешний осмотр |

8.1 |

Да |

Да |

|

2 |

Идентификация программного обеспечения (ПО) |

8.2 |

Да |

Да |

|

3 |

Опробование |

8.3 |

Да |

Да |

|

4 |

Определение (контроль) метрологических характеристик |

8.4 | ||

|

5 |

Определение и расчет допускаемой относительной погрешности параметров генератора импульсов возбуждения |

8.4.1 |

Да |

Да |

|

6 |

Определение отклонения установки усиления |

8.4.2 |

Да |

Да |

|

7 |

Определение абсолютной погрешности измерения амплитуды сигнала |

8.4.3 |

Да |

Да |

|

8 |

Определение диапазона и расчет абсолютной погрешности измерения временных интервалов |

8.4.4 |

Да |

Да |

|

9 |

Определение диапазона и расчет абсолютной погрешности измерения глубины залегания дефектов по стали или толщины изделий с УЗК преобразователями и ФР |

8.4.5 |

Да |

Да |

|

10 |

Определение диапазона и расчет абсолютной погрешности измерения расстояния кодировщиком положения |

8.4.6 |

Да |

Да |

-

2.2 Поверку средств измерений осуществляют аккредитованные в установленном порядке в области обеспечения единства измерений юридические лица и индивидуальные предприниматели.

-

2.3 Поверка осуществляется только по тем пунктам, по которым возможно ее проведение в зависимости от комплектации дефектоскопов.

-

2.4 Поверка дефектоскопов прекращается в случае получения отрицательного результата при проведении хотя бы одной из операций, а дефектоскоп признают не прошедшим поверку.

-

3.1 При проведении первичной и периодической поверок должны быть применены средства, указанные в таблице 2.

Таблица 2 - Рекомендуемые средства поверки

|

Номер пункта методики поверки |

Наименование средства измерения или вспомогательного оборудования, номер документа, регламентирующего технические требования к средству, разряд по государственной поверочной схеме и (или) метрологические и основные технические характеристики |

|

8.4.1 |

Осциллограф цифровой TDS2012B. Диапазон измеряемых размахов напряжений импульсных радиосигналов от 10 мВ до 400 В (с делителем 1:10). Пределы допускаемой относительной погрешности измерения амплитуд сигналов для коэффициентов отклонения от 10 мВ/дел до 5 В/дел - ±3 %. Пределы допускаемой абсолютной погрешности измерения временных интервалов ± (Кр/250 + 50 10'6 Тизм + 0,6 нс) с, где Кр - коэффициент развертки, Тизм - измеряемый временной интервал в с |

|

8.4.2 - 8.4.4 |

Генератор сигналов сложной формы AFG3022. Синусоидальный сигнал от 1 мГц до 25 МГц, пределы допускаемой относительной погрешности установки частоты ± 1 ppm |

|

8.4.2, 8.4.3 |

Магазин затуханий МЗ-50-2. Диапазон частот: от 0,5 до 15,0 МГц. Декады: 4x10 дБ, 11x1 дБ, 11x0,1 дБ, 0-40-70 дБ. Погрешность разностного затухания на постоянном токе: ± (от 0,05 до 0,25) %; на переменном токе: ± (от 0,1 до 0,4) % |

|

8.3; 8.4.5 |

Диапазон толщин от 0.4 до 300,0 мм. Погрешность аттестации по эквивалентной ультразвуковой толщине от 0,3 до 0,7 %;

Толщина меры 29,О.од. Высота меры 59,О_од. Пределы допускаемой абсолютной погрешности воспроизведения толщины и высоты меры ± 0,05 мм. Диаметр искусственного дефекта Д1 6,О+0,3 мм, диаметров Д2, ДЗ, Д4, Д5 2,О+0,1 мм. Расстояние от рабочей поверхности 1 меры до центра искусственного дефекта: до дефекта Д1 - 44,0-одг мм. Расстояния от рабочей поверхности 2 меры до центров искусственных дефектов: до дефекта Д2 -(3,00 ± 0,15) мм, до дефекта ДЗ - (6,00 ±0,15) мм, до дефекта Д4 - (8,00 ± 0,15) мм, до дефекта Д5 - (12,00 ± 0,15) мм. Пределы допускаемой абсолютной погрешности воспроизведения диаметров искусственных дефектов, расстояний до центров искусственных дефектов ± 0,05 мм. |

|

8.4.6 |

Штангенциркуль ШЦЦ-1 Диапазон измерений от 0 до 250 мм. Шаг дискретности цифрового отсчетного устройства 0,01 мм. Пределы допускаемой погрешности измерений ± 0,04 мм |

|

Вспомогательные устройства | |

|

8.4.1 |

Резистор 50 Ом |

|

8.4.1 |

Пробник осциллографа Р2200 с делителем 1:10 |

-

3.2 Средства поверки, указанные в таблице 2 должны быть поверены и аттестованы в установленном порядке. Допускается также применение других средств, не приведенных в таблице 2, но обеспечивающих определение (контроль) метрологических характеристик поверяемых дефектоскопов с требуемой точностью.

-

4.1 К проведению поверки допускаются лица:

-

- изучившие настоящую методику поверки и руководство по эксплуатации дефектоскопов;

имеющие квалификационную группу не ниже III в соответствии с правилами по охране труда при эксплуатации электроустановок;

прошедшие обучение на право проведения поверки по требуемому виду измерений.

5 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ-

5.1 При проведении поверки следует соблюдать требования, установленные ГОСТ Р 12.1.031-2010, ГОСТ 12.1.040-83, правилами по охране труда при эксплуатации электроустановок, указанных в приложении к приказу Министерства труда и социальной защиты РФ от 24.07.13 № 328Н. Воздух рабочей зоны должен соответствовать ГОСТ 12.1.005-88 при температуре помещения, соответствующей условиям испытаний для легких физических работ.

-

5.3 Помещение, в котором проводится поверка, должно соответствовать требованиям пожарной безопасности по ГОСТ 12.1.004-91 и иметь средства пожаротушения по ГОСТ 12.4.009-83.

-

6.1 При проведении поверки должны быть выполнены следующие условия:

-

- температура окружающего воздуха, °C 20 ± 5

-

- относительная влажность воздуха, % от 30 до 80

-

- атмосферное давление, кПа 100 ± 4

-

7.1 Если дефектоскоп и средства поверки до начала измерений находились в климатических условиях, отличающихся от указанных в п. 6.1 методики поверки, то дефектоскоп нужно выдержать при этих условиях один час и средства поверки выдержать не менее часа, или времени, указанного в эксплуатационной документации.

-

7.2 Перед проведением поверки, средства поверки и дефектоскоп подготовить к работе в соответствии с руководством по эксплуатации средств поверки и руководством по эксплуатации дефектоскопов.

-

8 ПРОВЕДЕНИЕ ПОВЕРКИ

-

8.1.1 При внешнем осмотре должно быть установлено:

-

- комплектность поверяемого прибора в соответствии с технической документацией;

-

- отсутствие механических повреждений дефектоскопа и его составных частей;

-

- наличие маркировки, подтверждающей тип и заводской номер;

-

8.1.2 Дефектоскоп считается прошедшим поверку с положительным результатом, если дефектоскоп соответствует требованиям, приведенным в пункте 8.1.1 методики поверки.

-

8.2.1 Включить дефектоскоп.

-

8.2.2 Загрузить .любую конфигурацию прибора. Зайти в меню «Параметры» выбрать «Информация». В появившемся информационном окне прочитать номер версии ПО.

-

8.2.4 Дефектоскоп считается прошедшим поверку с положительным результатом, если идентификационные данные ПО дефектоскопа соответствуют значениям, приведенным в таблице 3.

Таблица 3 Идентификационные данные ПО

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

Proceq Flaw Detector 100 |

|

Номер версии (идентификационный номер) ПО |

3.17.11 и выше |

|

Цифровой идентификатор ПО |

- |

-

8.3.1 Проверить корректность работы органов регулировки, настройки и коррекции и диапазоны установки параметров дефектоскопа на ультразвуковых каналах А, В и на канале подключения преобразователя с фазированной решеткой (ФР) (если данная функция доступна в ПО).

-

8.3.2 Проверка работоспособности ультразвуковых каналов.

-

8.3.2.1 Подключить к электронному блоку дефектоскопа преобразователь из комплекта дефектоскопа к каналу А или В

-

8.3.2.2 Создать конфигурацию в соответствии с подключенным преобразователем согласно эксплуатационной документации.

-

8.3.2.3 Преобразователь установить на смоченную контактной жидкостью поверхность меры №ЗР из комплекта мер ультразвуковых ККО-3. Перемещая преобразователь по поверхности образца и контролируя информацию на дефектоскопе, проверить по изменениям информации работоспособность дефектоскопа.

-

8.3.2.4 Провести проверку со всеми преобразователями из комплекта дефектоскопа.

-

8.3.3 Проверка работоспособности каналов и элементов ФР.

-

8.3.3.1 Подсоединить ФР к соответствующему разъему электронного блока дефектоскопа.

-

8.3.3.2 Повторить действия согласно п. 8.3.2.2.

-

8.3.3.3 Установить ФР на смоченную контактной жидкостью поверхность меры №ЗР из комплекта мер ультразвуковых ККО-3. Перемещая преобразователь по поверхности образца и контролируя информацию на дефектоскопе, проверить по изменениям информации работоспособность дефектоскопа.

-

8.3.3.4 Провести проверку со всеми ФР из комплекта.

-

8.3.4 Дефектоскоп считается прошедшим опробование с положительным результатом, если:

-

- органы регулировки, настройки и коррекции дефектоскопа функционируют согласно эксплуатационной документации:

-

- при проверке ультразвуковых каналов и канала подключения ФР на экране дефектоскопа наблюдается сигнал от донной поверхности меры №ЗР из комплекта мер ультразвуковых ККО-3;

-

8.4 Определение (контроль) метрологических характеристик

-

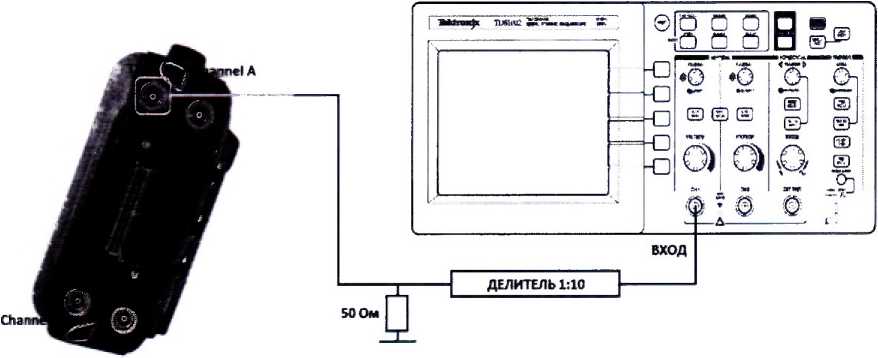

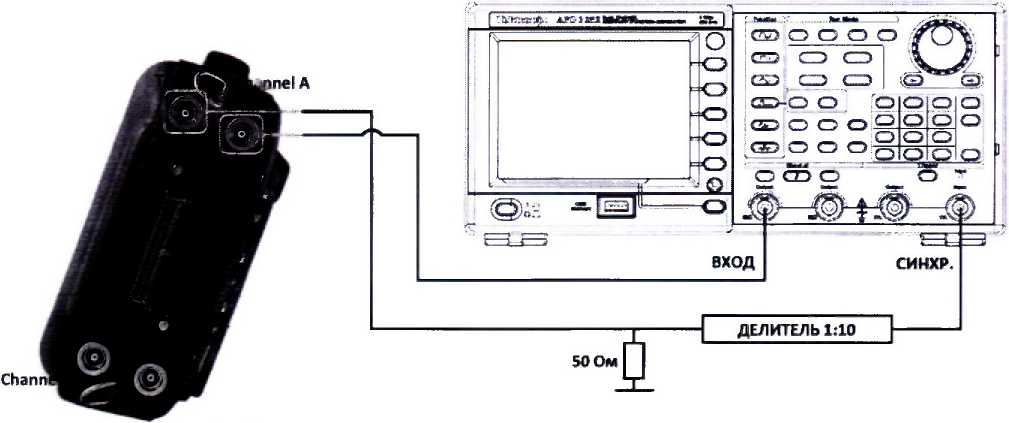

8.4.1.1 Измерение параметров генератора импульсов возбуждения (амплитуды и длительности по уровню 0,5 амплитуды) выполнить на нагрузке 50 Ом по схеме, представленным на рисунке 1.

ОСЦИЛЛОГРАФ

Рисунок 1 - Схема определения параметров генератора импульсов возбуждения

-

8.4.1.2 С помощью клавиши «LOAD» создать конфигурацию для типа ПЭП «Двойной Кристалл», согласно эксплуатационной документации.

-

8.4.1.3 В меню «ПЭП» выбрать «Соединен с», далее выбрать «Ch А».

-

8.4.1.4 В меню «ПЭП» дефектоскопа установить «Тип импульса» -«Прямоугольный», «Частота» 5 МГц (соответствует ширине импульса 100 нс). В меню «Контроль» установить «Напряжение моно» 100 В, «Демпфирование» 50 Ом.

-

8.4.1.5 Для проведение измерений включить на дефектоскопе режим сбора

8.4.1.6

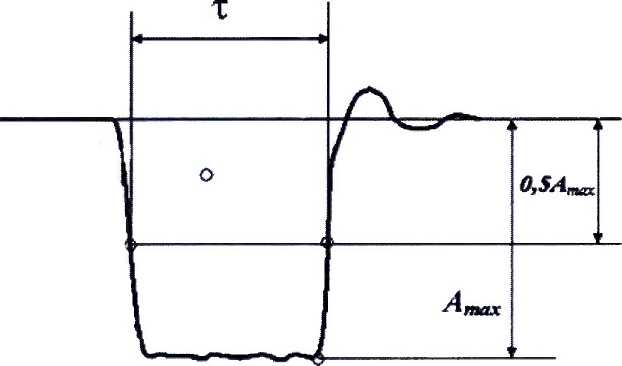

(рисунок 2).

Измерить осциллографом амплитуду импульса возбуждения

maxi

Рисунок 2 - Схема зондирующего сигнала генератора импульсов возбуждения

данных клавишей

-

8.4.1.7 Повторить измерения амплитуды последовательно для значений напряжения моно 200, 300, 450 В. Рассчитать относительную погрешность установки амплитуды генератора импульсов возбуждения ДА, %, по формуле:

ЛА = ^-Лу 1()0 (1)

лу

где Ау- установленное на дефектоскопе значение напряжение моно, В.

-

8.4.1.8 В меню «ПЭП» дефектоскопа установить «Частота» 1 МГц, «Импульс» 25 нс. В меню «Контроль» установить «Напряжение моно» 100 В, «Демпфирование» 50 Ом.

-

8.4.1.9 Измерить осциллографом длительность зондирующего сигнала на уровне 0,5 амплитуды т, нс (рисунок 2).

-

8.4.1.10 Повторить измерения длительности зондирующего сигнала последовательно для значений импульса 50, 100, 200, 300, 750 нс. Рассчитать относительную погрешность установки длительности генератора импульсов возбуждения Ат, %, по формуле:

Ат = —-100 (2)

гу

где Ту- установленное на дефектоскопе значение импульс, нс.

-

8.4.1.11 Выполнить измерения амплитуды импульса возбуждения и длительности на уровне 0,5 амплитуды по пунктам 8.4.1.3 - 8.4.1.10 методики поверки три раза, результаты усреднить, затем повторить на ультразвуковом канале В дефектоскопа, подключив осциллограф к разъему «Т/R» канала В.

-

8.4.1.12 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если на ультразвуковых каналах А и В контролируемые параметры соответствуют значениям, приведенным в таблице 4.

Таблица 4

|

Наименование характеристики |

Значение |

|

Диапазон установки амплитуды генератора импульсов возбуждения на нагрузке 50 Ом (для УЗК каналов), В |

От 100 до 450 |

|

Пределы допускаемой относительной погрешности установки амплитуды генератора импульсов возбуждения, % |

± 12 |

|

Диапазон установки длительности генератора импульсов возбуждения по уровню 0,5 амплитуды, нс |

От 25 до 750 |

|

Пределы допускаемой относительной погрешности установки длительности генератора импульсов возбуждения, % |

±30 |

-

8.4.2.1 Собрать схему, приведенную на рисунке 3.

—Магмин аатуханий J-

ГЕНЕРАТОР

ВХОД

СИНХР.

1 ДЕЛИТЕЛЬ 1:10 |

Рисунок 3 - Схема определения амплитудных характеристик приемного тракта дефектоскопа

-

5.4.2.2 Повторить действия согласно п. 8.4.1.2

-

8.4.2.3 В меню «Контроль» -> «Напряжение моно» 100 В, «Демпфирование» 50 Ом.

-

8.4.2.4 В меню «1 Скан» -> «Тип» выбрать «Моно РЕ», «Путь» выбрать «Полное время», «Усреднение» выбрать «Больше 32»

-

8.4.2.5 В меню «ПЭП» -> «Соединен с» установить «Ch А», «Частота» 5 МГц, «Импульс» 100 нс.

-

8.4.2.6 Установить усиление дефектоскопа 0 дБ, развертку временной шкалы 60 мкс. Строб установить на середину экрана дефектоскопа по горизонтальной шкале, на стандартный уровень (50 % экрана по вертикальной шкале).

-

8.4.2.7 Ослабление на магазине затуханий установить 0 дБ.

-

8.4.2.8 Подать сигнал с выхода генератора на вход дефектоскопа через магазин затуханий.

-

8.4.2.9 Установить на генераторе параметры выходного сигнала:

-

- форма сигнала - пачка;

-

- количество периодов 5;

-

- частота 5,0 МГц;

-

- задержка сигнала - установить таким образом, чтобы сигнал был в центре экрана дефектоскопа;

-

- амплитуда - установить таким образом, чтобы уровень сигнала на экране дефектоскопа составил 50 % (на пороге срабатывания строба).

-

8.4.2.10 Установить усиление дефектоскопа (NycT) 1 дБ.

-

8.4.2.11 Увеличивая ослабление на магазине затуханий (Nh3Mj дБ) привести уровень сигнала на экране дефектоскопа к стандартному уровню 50 %.

-

8.4.2.12 Рассчитать отклонение установки усиления AN, дБ, от номинального значения по формуле:

AN = NI13M-NycT, (3)

где NyCT - значение усиления установленное на дефектоскопе, дБ;

Nh3m - установленное значение ослабления на магазине затуханий, дБ.

-

8.4.2.13 Повторить измерения отклонений установки усиления дефектоскопа по пунктам 8.4.2.10 - 8.4.2.12 методики поверки для установленных значений усиления на дефектоскопе 5,10,30, 50, 80,100 дБ.

-

8.4.2.14 Выполнить измерения отклонений установки усиления дефектоскопа по пунктам 8.4.2.10 - 8.4.2.13 методики поверки три раза, результаты усреднить, затем повторить на ультразвуковом канале В дефектоскопа, подключив генератор к разъемам «Т/R» и «R» канала В.

-

8.4.2.15 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если отклонение установки усиления в диапазоне усилений от 0 до 100 дБ не превышает ± (0,4 + 0,1 • N) где N - усиление, установленное на дефектоскопе, дБ.

-

8.4.3.1 Повторить действия согласно п. 8.4.2.1 - S.4.2.6.

-

8.4.3.2 Установить опорную амплитуду 0 дБ на 50 % экрана. Для этого в меню «1 Скан» -> «Опр. Амплитуда» установить 50 %, нажать «ОК».

-

8.4.3.3 Установить усиление дефектоскопа 10 дБ. Строб установить на середину экрана дефектоскопа по горизонтальной шкале, на 10 % экрана по вертикальной шкале.

-

8.4.3.4 Ослабление на магазине затуханий установить 10 дБ (Ао).

-

8.4.3.5 Подать сигнал с выхода генератора на вход дефектоскопа через магазин затуханий.

-

8.4.3.6 Установить на генераторе параметры выходного сигнала:

-

- форма сигнала - пачка;

-

- количество периодов 5;

-

- частота 5,0 МГц;

-

- задержка сигнала - установить таким образом, чтобы сигнал был в центре экрана дефектоскопа;

-

- амплитуда - установить таким образом, чтобы уровень сигнала на экране дефектоскопа составил 50 %.

-

8.4.3.7 Уменьшить ослабление на магазине затуханий на 1 дБ (Ауст).

-

8.4.3.8 Измерить на дефектоскопе амплитуду входящего сигнала. Измерения амплитуды сигнала выполнить 3 раза, результат усреднить (АЮм, дБ).

-

8.4.3.9 Рассчитать абсолютную погрешность измерения амплитуды сигнала АА, дБ, по формуле:

АА — Адам - Ао - Аул- (4)

где Аюм - среднее арифметическое значение амплитуды сигнала, измеренное дефектоскопом, дБ;

Ао - начальное ослабления на магазине затуханий = 10 дБ;

Ауст - ослабление, установленное на магазине затуханий, дБ.

-

8.4.3.10 Повторить измерения по пунктам 8.4.3.7 - 8.4.3.9 методики поверки для установленных значений ослабления на магазине затуханий 4,11,16,22,24 дБ.

-

8.4.3.11 Выполнить измерения по пунктам 8.4.3.1 - 8.4.3.10 методики поверки для ультразвукового канала В дефектоскопа, подключив генератор к разъемам «Т/R» и «R» канала В.

-

8.4.3.12 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если абсолютная погрешность измерения амплитуды сигнала не превышает ± 1,5 дБ.

-

8.4.4.1 Собрать схему, приведенную на рисунке 4.

ГЕНЕРАТОР

Рисунок 4 - Схема определения временных характеристик приемного тракта дефектоскопа

-

8.4.4.2

-

8.4.4.3

Выполнить пункты 8.4.2.2 - 8.4.2.5 методики поверки.

Установить в настройках дефектоскопа усиление 20 дБ, развертку

-

временной шкалы 20 мкс, задержку 0 мкс.

|

8.4.4.4 |

В меню «Измерения» -> «Выбор измерений» установить одно из |

измерений на значение «G1A

|

Подать сигнал с выхода генератора на вход дефектоскопа. Установить на генераторе параметры выходного сигнала: |

-

- форма сигнала - пачка,

-

- количество периодов 5;

-

- частота 5,0 МГц;

-

- задержка сигнала 0 мкс;

- амплитуда - установить таким образом, чтобы уровень сигнала на экране дефектоскопа составил 70 % экрана.

-

5.4.4.7 Установить на дефектоскопе строб на стандартный уровень 50 % экрана.

-

5.4.4.8 Измерить на дефектоскопе нулевой временной интервал сигнала То, мкс, в строке «GP-55^». Это время обусловлено задержкой в кабеле и приемном тракте дефектоскопа.

-

8.4.4.9 Установить на генераторе задержку сигнала 1,0 мкс (Туст).

-

8.4.4.10 Переместить на дефектоскопе строб по горизонтальной шкале так, чтобы он пересекал входной сигнал. Измерить на дефектоскопе временной интервал. Измерения временного интервала выполнить 3 раза, результат усреднить (Тгом, мкс).

-

8.4.4.11 Рассчитать абсолютную погрешность измерения временных интервалов по формуле:

■АТ — Тизм ■ Туст + То, (5)

где Тизм - среднее арифметическое значение временного интервала, измеренное дефектоскопом, мкс;

Туст - значение задержки сигнала, установленное на генераторе, мкс.

-

8.4.4.12 Повторить измерения по пунктам 8.4.4.9 - 8.4.4.11 методики поверки для установленных значений задержки сигнала на генераторе 10,100,1000, 5000 мкс.

-

8.4.4.13 Выполнить измерения по пунктам 8.4.4.1 - 8.4.4.12 методики поверки для ультразвукового канала В дефектоскопа, подключив генератор к разъемам «Т/R» и «R» канала В.

-

8.4.4.14 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если абсолютная погрешность измерения временных интервалов в диапазоне от 0,1 до 5000,0 мкс не превышает ± (0,05+0,002-Т) мкс, где Т - измеряемое значение временного интервала, мкс.

-

8.4.5 Определение диапазона и расчет абсолютной погрешности измерения глубины залегания дефектов по стали или толщины изделий с УЗК преобразователями и ФР

-

8.4.5.1 Определение диапазона и расчет абсолютной погрешности измерения глубины залегания дефектов по стали или толщины изделий выполнить с помощью комплекта образцовых ультразвуковых мер КМТ176М-1 для прямых НЭП и ФР с прямой призмой или без призмы, и с помощью меры №ЗР из комплекта мер ультразвуковых ККО-3 для наклонных ПЭП и ФР с наклонной призмой.

-

5.4.5.2 Подключить прямой ПЭП или ФР с прямой призмой или без призмы к электронному блоку дефектоскопа.

-

8.4.5.3 Создать конфигурацию в соответствии с подключенным преобразователем согласно эксплуатационной документации.

-

8.4.5.4 В меню «Настройка» -> «Скорость & Ноль» - выполнить пошаговую настройку для установки скорости звука в материале применяемой меры и задержки.

-

8.4.5.5 Установить строб на стандартный уровень (50 % экрана).

-

8.4.5.6 В меню «И» -> «Огибающая» выбрать «Да».

-

8.4.5.7 Установить преобразователь или ФР на смоченную контактной жидкостью поверхность меры из комплекта образцовых ультразвуковых мер КМТ176М-1 с номинальной толщиной 3 мм. Получить донный эхо-сигнал. При необходимости изменить временную развертку и усиление дефектоскопа.

-

8.4.5.8 Навести строб на сигнал и измерить толщину меры 3 раза и вычислить среднее арифметическое значение (Нтюм, мм).

-

8.4.5.9 Вычислить абсолютную погрешность измерения толщины меры по формуле:

АНу — Нуизм — Нтдейст, (4)

где Нтизм - среднее арифметическое значение толщины меры, измеренное дефектоскопом, мм;

Нтдейст - действительное значение толщины меры, приведенное в свидетельстве о поверке на комплект образцовых ультразвуковых мер КМТ176М-1, мм.

-

8.4.5.10 Повторить измерения по пунктам 8.4.5.7 - 8А.5.9 на мере с номинальной толщиной 300 мм, и четырех любых других мерах, в том числе измерить пятый донный сигнал на мере 100 мм, из комплекта образцовых ультразвуковых мер КМТ176М-1.

-

8.4.5.11 Измерения по пунктам 8.4.5.2 - 8.4.5.10 методики поверки выполнить со всеми прямыми ПЭП и ФР с прямой призмой или без призмы из комплекта дефектоскопа.

-

8.4.5.12 Подключить наклонный ПЭП или ФР с наклонной призмой к электронному блоку дефектоскопа.

-

8.4.5.13 Повторить действия согласно п. 8.4.5.3 и 8.4.5.4.

-

8.4.5.14 Установить преобразователь или ФР на смоченную контактной жидкостью поверхность меры №ЗР из комплекта мер ультразвуковых ККО-3. Перемещая преобразователь вдоль поверхности меры, найти максимум амплитуды эхо-сигнала от бокового цилиндрического отражателя (БЦО) - отверстие диаметром 6 мм на глубине 44 мм. При необходимости изменить временную развертку и усиление дефектоскопа.

-

8.4.5.15 Отрегулировать усиление дефектоскопа таким образом, что бы сигнал от БЦО был на 80 % от экрана.

-

8.4.5.16 Навести строб на сигнал от БЦО и измерить глубину залегания дефекта 3 раза и вычислить среднее арифметическое значение (НизМ> мм).

-

8.4.5.17 Рассчитать абсолютную погрешность измерения глубины залегания дефекта по формуле:

ДН — Низм — Ндейств! (5)

где Низм - глубина залегания дефекта, измеренная дефектоскопом, мм;

Ндейств - действительное значение глубины залегания дефекта, указанное в свидетельстве о поверке на меру №ЗР из комплекта мер ультразвуковых ККО-3.

-

8.4.5.18 Повторить действия по пунктам 8.4.5.13 - 8.4.5.17 на всех БЦО меры №ЗР.

-

8.4.5.19 Измерения по пунктам 8.4.5.11 - 8.4.5.18 методики поверки выполнить со всеми наклонными ПЭП и ФР с наклонной призмой из комплекта дефектоскопа.

-

8.4.5.20 Дефектоскоп считается прошедшим поверку с положительным результатом, если диапазон измерения глубины залегания дефектов по стали или толщины изделий составляет от 3 до 500 мм, абсолютная погрешность измерения глубины залегания дефектов по стали или толщины изделий не превышает ± (1,0 + 0,01 Н) мм, где Н - измеряемая глубина залегания дефекта или толщина, мм.

-

8.4.6.1 Определение диапазона измерения расстояния выполняется методом сличения с помощью компаратора. В качестве компаратора выступает колесо кодировщика положения из состава дефектоскопа. Диаметр колеса предварительно измеряется штангенциркулем десять раз в разных точках и определяется среднее его значение dq,, мм, и рассчитывается длина окружности 1окр, мм, по формуле:

1<>кр ~ ' ^ср (6)

-

8.4.6.2 Подключить к электронному блоку дефектоскопа кодировщик положения.

-

8.4.6.3 Выполнить необходимые настройки в соответствии с эксплуатационной документацией.

8 4.6.4 На поверхности колеса и корпуса кодировщика положения нанести условные метки таким образом, чтобы можно было легко наблюдать их положения на одном уровне.

-

8.4.6.5 Совместить условные метки на одном уровне. Установите начальный отсчет на 0,00 мм. Совершить один полный оборот.

-

8.4.6.6 Прочитать на экране дефектоскопа пройденное расстояние Ьизм, мм, и рассчитать абсолютную погрешность измерения расстояния ДЬ, мм, по формуле:

Д1> LlQM " 1окр'П

(8)

где п - число оборотов колеса кодировщика положения;

-

8.4.6.7 Затем последовательно произвести серию оборотов: один, один, один, три, три; после каждой манипуляции фиксировать пройденное расстояние на экране дефектоскопа, и рассчитать абсолютную погрешность по формуле (8). Измерения повторить 3 раза, результаты усреднить.

-

8.4.6.8 Присоединить к кодировщику положения преобразователь с призмой из состава дефектоскопа и поместить на лист бумаги. Нанести на лист бумаги риску положения передней грани призмы преобразователя, которое будет соответствовать началу отсчета.

-

8.4.6.9 Переместить преобразователь с призмой и кодировщиком положения на 1 мм, фиксируя пройденное расстояние Lh3Mj, мм, на экране дефектоскопа. Нанести на лист бумаги риску положения передней грани призмы преобразователя, соответствующее положению пройденного расстояния 1 мм. Измерить штангенциркулем расстояние между двумя рисками LH3M2, мм.

-

8.4.6.10 Измерения по пунктам 8.4.6.8 и S.4.6.9 повторить 3 раза , результаты усреднить.

-

8.4.6.11 Рассчитать абсолютную погрешность измерения расстояния AL] по формуле:

ALl ~ Lh3m1 " L«3m2 (9)

-

8.4.6.12 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если в диапазон измерения расстояния кодировщиком положения составляет от 1 до 1000 мм, абсолютная погрешность измерения расстояния кодировщиком положения не превышает ± (0,5 + 0,01 • L) мм, где L - расстояние, пройденное кодировщиком положения, мм.

-

9.1 Результаты измерений заносятся в протокол (приложение А).

-

9.2 Дефектоскопы, прошедшие поверку с положительным результатом, признаются годными и допускаются к применению. На них выдается свидетельство о поверке установленной формы и наносят знак поверки согласно Приказу Министерства промышленности и торговли Российской Федерации №1815 от 02.07.2015. «Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке».

-

9.3 Дефектоскопы, прошедшие поверку с отрицательным результатом, признаются непригодными, не допускаются к применению. Свидетельство о предыдущей поверке и (или) оттиск поверительного клейма аннулируют и выписывают «Извещение о непригодности» с указанием причин в соответствии с требованиями Приказа Министерства промышленности и

ПРИЛОЖЕНИЕ А

к Методике поверки

«Дефектоскопы ультразвуковые Proceq Flaw Detector 100»

ПРОТОКОЛ

первичной / периодической поверки от «_______»_____________201__года

Средство измерений: Дефектоскопы ультразвуковые Proceq Flaw Detector 100______________

(Наименование СИ. тип (если в состав СИ входит несколько автономных блоков

то приводят их перечень (наименования) н типы с разделением знаком «косая дробь» /)

Зав.№__№/№_______________________________________________

Заводские номера блоков

П ри над л ежа щ ее________________________________

Наименование юридического лица, ИНН

Поверено в соответствии с методикой поверки «Дефектоскопы ультразвуковые Proceq Flaw

Detector 100 МП .Д4-18», утвержденной ФГУП «ВНИИОФИ» 2018 года._________________

Наименование документа на поверку, кем утвержден (согласован), дата

С применением эталонов ________________________________________________

(наименование, заводской номер, разряд класс точности или погрешность)

При следующих значениях влияющих факторов:

(приводят перечень и значения влияющих факторов, нормированных в методике поверки)

-

- температура окружающего воздуха, °C 20 ± 5

-

- относительная влажность воздуха, % от 30 до 80

-

- атмосферное давление, кПа 100 — 4

Золучены результаты поверки метрологических характеристик:

|

Характеристика |

Результат |

Требования методики поверки |

’еком енд ац ии_________________________________________________

Средство измерений признать пригодным (или непригодным) для применения

Исполнители: ____ ______________________________________ _

_________________________________________подписи, ФИО, должность

14